Comment améliorer la résistance des joints soudés au laser

Le soudage au laser est largement utilisé dans les secteurs de la construction automobile, de l'aérospatiale et de l'électronique en tant que technologie de soudage efficace et précise en raison de son faible apport de chaleur, de sa pénétration profonde et de ses excellentes capacités d'automatisation. Cette technologie peut améliorer considérablement l'efficacité de la production tout en garantissant la qualité du soudage et en réduisant la déformation des matériaux et les étapes de traitement. Par conséquent, le soudage au laser est devenu un moyen indispensable et important dans la fabrication moderne.

Cependant, la résistance des joints soudés est directement liée aux performances et à la fiabilité des produits, en particulier dans les applications soumises à des contraintes élevées ou à des environnements de travail complexes. La manière d'optimiser les matériaux, les processus et les conceptions pour améliorer encore la résistance des joints soudés est une question clé dans la recherche et le développement technologiques et les applications industrielles. Cet article commencera par les principaux facteurs qui affectent la résistance des soudures, analysera en détail les technologies avancées pour améliorer la résistance, explorera l'importance du traitement après soudage et proposera des solutions aux défis courants.

Table des matières

En savoir plus sur le soudage au laser

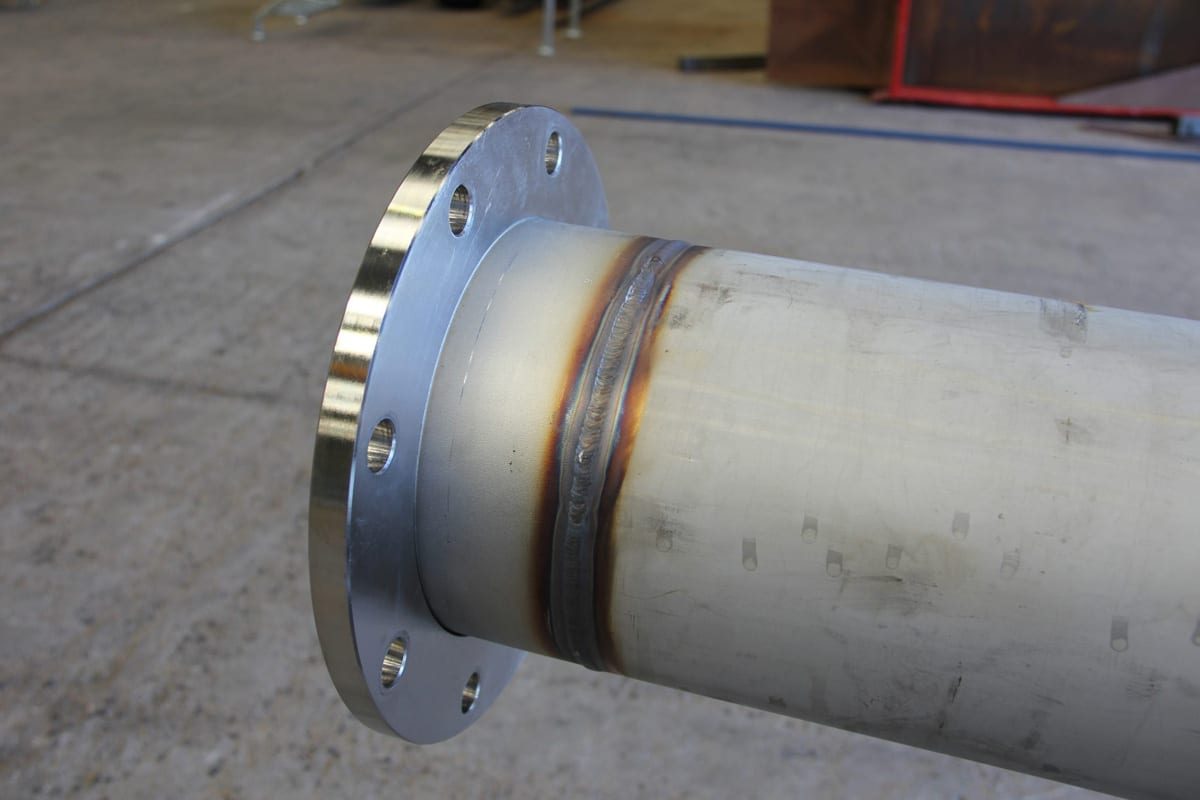

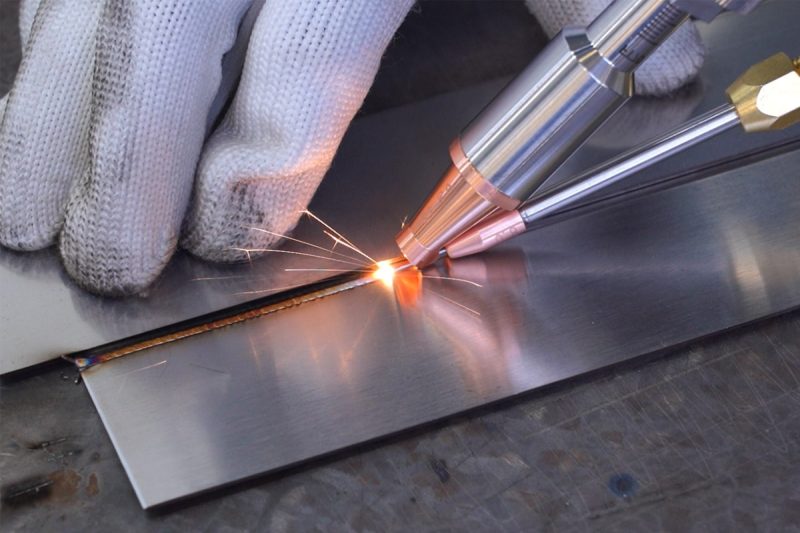

Le soudage au laser utilise un faisceau laser à haute énergie comme source de chaleur, qui peut être focalisé sur un très petit point pour obtenir un faible apport de chaleur et des effets de soudage à pénétration profonde. Les avantages uniques de cette technologie sont sa précision et sa flexibilité, ce qui la rend particulièrement adaptée aux structures géométriques complexes, aux exigences de haute précision et aux zones de soudage difficiles d'accès. Par rapport aux méthodes de soudage traditionnelles, le soudage au laser peut non seulement réduire considérablement la déformation thermique et les contraintes résiduelles, mais également améliorer la vitesse de traitement et l'efficacité de la production.

En outre, machine à souder au laser Le soudage par points peut être utilisé pour assembler une grande variété de matériaux, notamment divers métaux et alliages, et joue un rôle essentiel, notamment dans le contexte de la demande croissante de composants légers et à haute résistance dans l'industrie manufacturière. Cependant, tout en obtenant un soudage efficace, la résistance du joint soudé reste un problème clé affectant les performances et la fiabilité du produit. Cela nécessite une amélioration continue de la qualité du soudage en optimisant les matériaux, les processus et les conceptions pour répondre aux besoins des applications industrielles de haut niveau.

Facteurs affectant la résistance de la soudure

La résistance des joints soudés au laser est affectée par une combinaison de facteurs, notamment les propriétés du matériau, les paramètres du laser, la conception du joint et l'environnement de soudage. Pour obtenir des joints soudés de haute qualité, il est nécessaire de bien comprendre le rôle spécifique de ces facteurs et leur influence mutuelle, afin d'optimiser chaque liaison dans les applications pratiques. Ce qui suit analysera ces facteurs en détail.

Propriétés matérielles

Les propriétés des matériaux constituent une base importante pour déterminer les résultats de soudage, qui se manifestent principalement dans la composition du matériau de base, l'épaisseur du matériau et l'état de surface.

- Composition du substrat : les différents matériaux ont des taux d'absorption différents pour les lasers. Par exemple, les métaux hautement réfléchissants (tels que l'aluminium et le cuivre) ont de faibles taux d'absorption de l'énergie laser, ce qui peut facilement conduire à une pénétration insuffisante. Il est nécessaire d'améliorer l'effet de soudage en ajustant les paramètres du laser ou en recouvrant la surface de matériaux absorbants.

- Épaisseur du matériau : l'épaisseur du matériau affecte directement la distribution d'énergie du laser. Des matériaux trop épais peuvent entraîner une pénétration insuffisante du laser, ce qui entraîne des soudures à pénétration incomplète. En revanche, des matériaux trop fins risquent de brûler en raison d'une énergie laser excessive, ce qui nécessite un réglage minutieux des paramètres.

- État de surface : La propreté, la couche d'oxyde et la rugosité de la surface du matériau affectent la transmission et l'absorption du laser. La contamination ou l'oxydation de la surface peut entraîner une formation inégale de bain de fusion et réduire la résistance de la soudure. Par conséquent, un nettoyage avant soudage et un traitement de surface approprié sont essentiels.

Paramètres laser

Les paramètres laser déterminent directement l’apport de chaleur et la formation de bain de fusion pendant le soudage.

- Puissance laser : une puissance trop faible peut entraîner une pénétration insuffisante et une diminution de la résistance de la soudure, tandis qu'une puissance trop élevée peut facilement provoquer une brûlure du matériau ou la formation d'un bain de fusion trop important, affaiblissant ainsi la résistance du joint de soudure. Il est donc nécessaire de sélectionner le niveau de puissance approprié en fonction des propriétés et de l'épaisseur du matériau.

- Vitesse de soudage : Une vitesse de soudage trop rapide peut entraîner une formation insuffisante de bain de fusion et des pores ou des fissures peuvent apparaître dans la soudure ; tandis qu'une vitesse trop lente peut provoquer un apport de chaleur excessif, provoquant une surchauffe voire une déformation du matériau.

- Position de mise au point : le positionnement précis de la mise au point du laser permet de maximiser l'utilisation efficace de l'énergie et de garantir la profondeur et l'uniformité du bain de fusion. Un écart de mise au point entraînera une réduction de l'efficacité du soudage et peut entraîner des défauts de qualité.

- Paramètres d'impulsion : pour le soudage laser pulsé, le réglage de la largeur et de la fréquence d'impulsion affecte directement le processus de formation et de solidification du bain de fusion. L'optimisation des paramètres d'impulsion peut réduire la génération de fissures et de pores et améliorer la résistance de la soudure.

Conception du connecteur

La conception du joint affecte non seulement la facilité de soudage, mais est également directement liée aux propriétés mécaniques et à la fiabilité de la soudure.

- Configuration des joints : Différents types de joints (tels que les joints bout à bout, les joints à recouvrement) sont adaptés à différentes exigences structurelles et de performances mécaniques. Par exemple, les joints bout à bout sont adaptés au soudage à haute résistance, tandis que les joints à recouvrement sont mieux adaptés au soudage de plaques minces.

- Assemblage et alignement : des erreurs d'assemblage ou d'alignement de joints peuvent provoquer une migration du bain de soudure ou des défauts de soudure, réduisant ainsi la résistance de la soudure. Dans les opérations réelles, l'utilisation de dispositifs de précision ou de systèmes d'alignement automatique peut améliorer considérablement la précision de l'assemblage.

- Préparation des bords : La qualité de la préparation des bords est essentielle à l'efficacité du soudage. Des bords irréguliers ou ébavurés peuvent provoquer des fissures ou des défauts d'inclusion. Un équipement d'usinage de précision est donc nécessaire pour traiter les bords.

Environnement de soudage

L'environnement de soudage est un facteur externe qui affecte la qualité du soudage, y compris le choix du gaz de protection et le contrôle des conditions environnementales.

- Gaz de protection : le type et le débit appropriés du gaz de protection peuvent empêcher l'oxydation du bain de fusion et améliorer la compacité et la résistance à la corrosion du joint soudé. Par exemple, l'argon et l'hélium sont des gaz de protection couramment utilisés, et un débit trop important ou trop faible affectera l'effet de protection.

- Conditions environnementales : Un environnement avec une humidité élevée, trop de poussière ou une forte différence de température peut avoir un effet négatif sur le processus de soudage et même entraîner une détérioration des performances de la soudure. Par conséquent, le maintien d'un bon contrôle environnemental dans la zone de soudage est une mesure importante pour garantir la qualité du soudage.

Les facteurs qui affectent la résistance des joints soudés au laser sont complexes et variés, impliquant tous les aspects des propriétés des matériaux, des paramètres laser, de la conception des joints et de l'environnement de soudage. Dans les applications pratiques, ces facteurs doivent être pris en compte de manière globale et des joints soudés de haute qualité et de haute résistance peuvent être obtenus grâce à une optimisation raisonnable du processus et à un réglage de l'équipement.

Technologie pour améliorer la résistance des soudures

Afin d'améliorer la résistance des joints soudés au laser, il est nécessaire d'optimiser les propriétés des matériaux, la technologie laser, le contrôle du processus de soudage et le traitement après soudage. Cela comprend non seulement la sélection et la préparation des matériaux de soudage, mais également le réglage précis des paramètres laser, la conception de formes de joint raisonnables et l'utilisation d'une technologie de contrôle de processus avancée. En optimisant de manière globale ces liaisons, les propriétés mécaniques et la fiabilité de la soudure peuvent être considérablement améliorées. Des méthodes techniques spécifiques pour améliorer la résistance du soudage seront élaborées ci-dessous.

Sélection et préparation du matériel

Les matériaux sont la base des performances de soudage et jouent un rôle essentiel dans la résistance des joints soudés.

- Optimisation de l'alliage : en sélectionnant des matériaux à haute résistance adaptés au soudage laser et en ajustant la composition de l'alliage, les résultats de soudage peuvent être considérablement améliorés. Par exemple, en ajoutant des éléments spécifiques pour améliorer la soudabilité et la résistance à la fatigue du matériau, la soudure peut maintenir sa stabilité dans des environnements difficiles.

- Nettoyage de surface : nettoyez soigneusement la surface du matériau avant le soudage pour éliminer la graisse, les couches d'oxyde et autres contaminants, assurer une transmission efficace de l'énergie laser et réduire les défauts de soudure. Les méthodes courantes incluent le nettoyage mécanique, le nettoyage chimique et le nettoyage au laser.

- Préchauffage : Pour les matériaux très sensibles à la chaleur ou sujets aux fissures, un préchauffage approprié peut réduire le gradient thermique pendant le processus de soudage et réduire le stress thermique, améliorant ainsi la qualité du soudage.

Optimisation laser

Le réglage des paramètres laser détermine directement la qualité de formage et les propriétés mécaniques de la soudure.

- Contrôle de la densité de puissance : ajustez précisément la densité de puissance du laser pour assurer une répartition uniforme du bain de fusion, améliorant ainsi la densité et la résistance de la soudure. Une densité de puissance plus faible peut entraîner une pénétration insuffisante, tandis qu'une densité de puissance trop élevée peut facilement provoquer des brûlures ou des éclaboussures de métal.

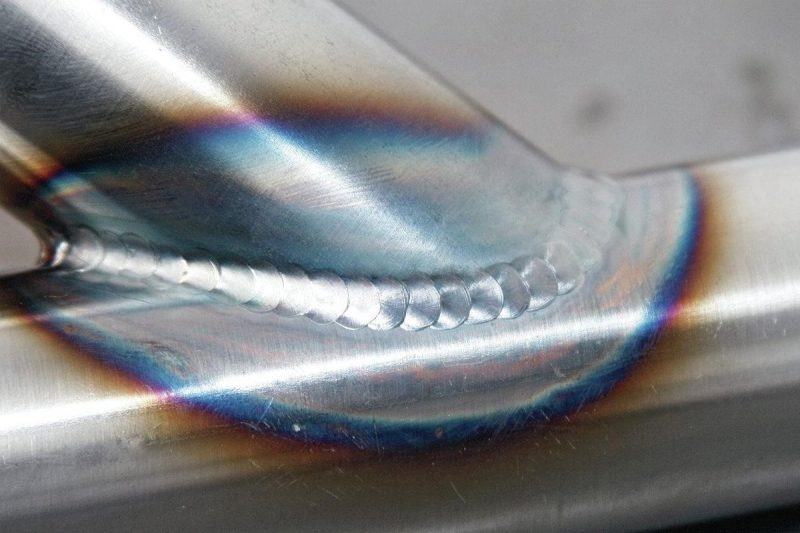

- Mise en forme du faisceau : l'optimisation de la forme du spot laser peut améliorer la répartition de la chaleur pendant le processus de soudage. Par exemple, le remplacement du spot circulaire par une forme de faisceau elliptique ou linéaire peut réduire considérablement l'apparition de pores de soudure et améliorer la stabilité de la soudure.

- Réglage de la focalisation : Le positionnement précis de la focalisation laser est essentiel pour améliorer la qualité de soudage. Une focalisation trop profonde peut entraîner une pénétration insuffisante, tandis qu'une focalisation trop superficielle peut entraîner des problèmes d'ablation de surface. Une pénétration optimale de la soudure est donc assurée par une focalisation automatique ou un réglage mécanique de précision.

Contrôle de processus

La technologie avancée de contrôle des processus offre une garantie solide pour la stabilité de la qualité du soudage.

- Système de contrôle adaptatif : utilisez des équipements de surveillance en temps réel (tels que des caméras et des capteurs) pour surveiller les paramètres clés du processus de soudage et ajustez automatiquement la puissance du laser, la vitesse de soudage, etc. pour garantir que la qualité de la soudure est toujours dans le meilleur état.

- Rétroaction en boucle fermée : le capteur obtient des données telles que la forme et la température du bain de fusion et les renvoie au système de contrôle en temps réel, ce qui peut optimiser dynamiquement les paramètres de soudage et réduire les défauts de soudage.

- Algorithme d'apprentissage automatique : introduisez l'intelligence artificielle et la technologie d'apprentissage automatique pour analyser une grande quantité de données de soudage, prédire la meilleure combinaison de paramètres, optimiser davantage le processus de soudage et améliorer le niveau d'automatisation.

Conception et préparation des joints

La conception des joints et la préparation des bords jouent un rôle important dans la résistance des joints soudés.

- Géométrie de joint optimisée : la forme du joint est conçue en fonction du procédé de soudage et des exigences structurelles. Par exemple, les joints bout à bout conviennent au soudage à haute résistance, tandis que les joints à recouvrement sont plus adaptés aux assemblages de plaques minces. En optimisant la géométrie du joint, les propriétés mécaniques de la soudure peuvent être considérablement améliorées.

- Assemblage et alignement précis : utilisez des montages de haute précision et des équipements de positionnement automatique pour garantir la précision d'alignement des joints, évitant ainsi les décalages de soudage et les joints de mauvaise qualité, et améliorant la résistance globale des soudures.

- Préparation des bords : utilisez un équipement de précision pour traiter le bord de soudure afin de le rendre lisse et sans bavures, ce qui peut réduire efficacement la tendance aux fissures et améliorer la cohérence et la fiabilité de la soudure.

Traitement post-soudage

Le traitement post-soudage peut libérer davantage les contraintes résiduelles de soudage et améliorer les propriétés mécaniques et la durée de vie de la soudure.

- Traitement thermique : Libère les contraintes de soudage par recuit ou revenu, améliore la microstructure de la soudure et des matériaux environnants, et améliore la ténacité et la résistance du matériau.

- Finition de surface : Élimine les parties rugueuses et les défauts de la surface de soudure par meulage ou polissage, améliorant ainsi sa résistance à la fatigue et son esthétique.

- Essais non destructifs : utilisez des méthodes d'essais non destructifs telles que les essais par ultrasons et radiographiques pour garantir qu'il n'y a pas de dangers cachés tels que des fissures et des pores à l'intérieur de la soudure, améliorant ainsi encore la fiabilité du produit.

- Traitement mécanique : améliorer la répartition des contraintes résiduelles sur la surface de la soudure grâce à des méthodes telles que le grenaillage et utiliser la technologie de laminage pour améliorer la densité et la résistance à la fatigue de la soudure grâce à la pression mécanique. Ces méthodes de traitement mécanique peuvent fournir des mesures de renforcement supplémentaires pour la soudure.

L'amélioration de la résistance des joints soudés au laser nécessite une optimisation complète de nombreux aspects, de la sélection et de la préparation des matériaux au réglage précis des paramètres laser, en passant par le contrôle avancé des processus et le traitement après soudage, chaque maillon étant crucial. Grâce à des combinaisons de processus scientifiques et raisonnables, non seulement les propriétés mécaniques des joints soudés peuvent être améliorées, mais également la qualité et la fiabilité globales du soudage peuvent être améliorées, offrant un soutien solide aux applications industrielles de haut niveau.

Défis et solutions

Dans le processus de soudage au laser, bien que l'efficacité et la précision de la technologie offrent un soutien solide aux applications multisectorielles, il existe encore certains défis dans les applications pratiques, qui affectent directement la qualité et la stabilité des joints soudés. Pour relever ces défis, des solutions efficaces peuvent non seulement améliorer la qualité du soudage, mais également élargir le champ d'application du soudage au laser. Nous aborderons ci-dessous en détail les trois principaux défis que sont la gestion thermique, la compatibilité des matériaux et la stabilité du processus, ainsi que leurs solutions.

Gestion thermique

La gestion thermique est un problème important qui doit être pris en compte lors du soudage au laser. Le soudage au laser peut facilement entraîner une surchauffe locale du matériau en raison d'un apport de chaleur concentré, ce qui peut provoquer des déformations, des fissures thermiques ou des contraintes résiduelles, qui peuvent toutes réduire la résistance et la durée de vie du joint soudé.

Analyse des défis

- Dans les environnements à fort apport de chaleur, la dilatation et la contraction inégales des matériaux peuvent provoquer des déformations, en particulier lors du soudage de matériaux minces et de pièces de précision.

- Des températures excessivement élevées peuvent provoquer des fissures ou une corrosion intergranulaire dans la soudure, affectant ainsi les performances de soudage.

Solution

- Optimiser le chemin de soudage : Optimiser le chemin de soudage grâce à la conception assistée par ordinateur (CAO), disperser l'apport de chaleur et réduire la température de la zone d'accumulation de chaleur.

- Dispositif de refroidissement : L'introduction d'un dispositif de refroidissement à eau ou d'un équipement de refroidissement à air pendant le soudage peut contrôler efficacement l'intensité d'apport de chaleur de la zone de soudage et réduire la probabilité de déformation thermique et de fissures.

- Mode laser pulsé : l'utilisation du soudage laser pulsé au lieu du soudage laser continu peut mieux contrôler l'apport de chaleur, réduire la plage des zones affectées par la chaleur et ainsi améliorer la qualité du soudage.

Compatibilité des matériaux

Dans la production industrielle, le soudage de matériaux différents devient de plus en plus courant, tels que l'acier et l'aluminium, le cuivre et l'acier inoxydable, etc. Les différences de propriétés physiques et chimiques de ces matériaux peuvent entraîner des difficultés de soudage.

Analyse des défis

- Le soudage de matériaux différents est sujet à une mauvaise fusion, à des phases fragiles ou à des fissures d’interface, qui affectent sérieusement la résistance et la fiabilité du joint soudé.

- La différence de coefficient de dilatation entre les matériaux peut entraîner des contraintes résiduelles importantes dans la soudure lors du refroidissement, augmentant ainsi le risque de fissuration.

Solution

- Sélectionnez des alliages compatibles : En optimisant la formule du matériau, sélectionnez des alliages avec une compatibilité plus élevée comme matériau de base pour réduire l'apparition de mauvaise fusion et de fissures.

- Utiliser des matériaux d'apport : l'ajout de matériaux d'apport spécifiques (tels que des alliages maîtres ou des fils de soudage) pendant le processus de soudage peut améliorer les performances de fusion des deux matériaux tout en réduisant la complexité de la réaction d'interface.

- Optimisation des paramètres laser : ajustez précisément la puissance du laser, la vitesse de soudage et la position de mise au point pour répondre aux besoins spécifiques du soudage de matériaux différents et assurer la stabilité et l'uniformité du bain de fusion.

Stabilité du processus

Le soudage laser est un procédé qui dépend fortement des paramètres. Les fluctuations des paramètres de soudage peuvent entraîner des irrégularités dans la qualité de la soudure, affectant ainsi l'efficacité de la production et les performances du produit.

Analyse des défis

- Une puissance laser ou une vitesse de soudage instable peut entraîner une profondeur, une largeur et une résistance de soudure inégales.

- Les vibrations dans l'équipement de soudage ou le serrage lâche du matériau peuvent provoquer des défauts de soudure tels qu'un manque de fusion, une porosité ou des problèmes de décalage.

Solution

- Contrôle adaptatif : introduisez un système de contrôle adaptatif intelligent pour ajuster dynamiquement la puissance du laser et la vitesse de soudage en fonction des paramètres de soudage surveillés en temps réel (tels que la température, la forme du bain de fusion, etc.), garantissant ainsi une grande stabilité du processus.

- Système de rétroaction en boucle fermée : utilisez des capteurs de haute précision pour collecter les données clés du processus de soudage et les renvoyer au système de contrôle pour un réglage automatique. Par exemple, la position de mise au point est ajustée de manière dynamique par une surveillance en temps réel des changements de forme du bain de fusion pour garantir la cohérence de la soudure.

- Optimisation de l'intelligence artificielle : introduire un algorithme basé sur l'apprentissage automatique pour réaliser une optimisation automatique du processus de soudage laser grâce à l'analyse du Big Data et à la prédiction des paramètres, réduire l'impact des fluctuations des paramètres et améliorer la fiabilité et la répétabilité du soudage.

Dans les applications de soudage laser, la gestion thermique, la compatibilité des matériaux et la stabilité du processus sont les trois principaux défis qui affectent la qualité du soudage. Ces problèmes peuvent être résolus efficacement en adoptant des trajectoires de soudage optimisées, des alliages compatibles, des matériaux d'apport et une technologie de contrôle intelligente pour améliorer les propriétés mécaniques et la stabilité du processus de la soudure. Ces solutions peuvent non seulement répondre aux exigences élevées de la production industrielle actuelle, mais également fournir une base solide pour le développement ultérieur de la technologie de soudage laser.

Résumer

En tant que méthode de soudage efficace et précise, la technologie de soudage au laser a un grand potentiel pour améliorer la résistance des joints. En optimisant le choix des matériaux, les paramètres laser, la conception des joints et le traitement post-soudage, la résistance et la fiabilité des joints soudés peuvent être efficacement améliorées. Un contrôle précis de la puissance du laser, un nettoyage de surface approprié, une conception de géométrie de joint appropriée et un traitement thermique post-soudage pendant le soudage peuvent aider à réduire la déformation thermique et à améliorer la résistance à la fatigue des joints soudés. De plus, avec l'avancement de la technologie de contrôle des processus, en particulier l'application de l'apprentissage automatique et des systèmes de contrôle adaptatif, la stabilité et la qualité du soudage au laser ont été garanties de manière sans précédent. L'intégration de toutes ces technologies rend le soudage au laser plus compétitif dans les applications industrielles et apporte des solutions de soudage plus efficaces et plus fiables à diverses industries.

Obtenez des solutions laser

En tant que leader dans le domaine du soudage laser, Laser AccTek Les générateurs laser offrent des solutions de soudage à haute résistance et à haute stabilité avec d'excellentes performances et une technologie de précision. Nous nous concentrons sur la personnalisation des solutions pour nos clients afin de garantir que chaque appareil puisse parfaitement s'adapter à vos besoins spécifiques. Qu'il s'agisse de compatibilité des matériaux, de contrôle du processus de soudage ou de traitement post-soudage, notre technologie laser peut vous aider à obtenir le meilleur effet de soudage et à améliorer l'efficacité de la production et la qualité du produit. Nous nous engageons à fournir un support technique complet et des solutions à chaque client pour garantir que votre processus de soudage soit toujours au niveau le plus élevé de l'industrie. Si vous avez des questions ou des besoins concernant la technologie de soudage laser, n'hésitez pas à nous contacter. Nous vous fournirons les conseils et les services les plus professionnels pour vous aider à réussir sur la voie du soudage laser !

Coordonnées

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser