La découpe laser CO2 peut-elle permettre de réaliser des conceptions complexes de haute précision ?

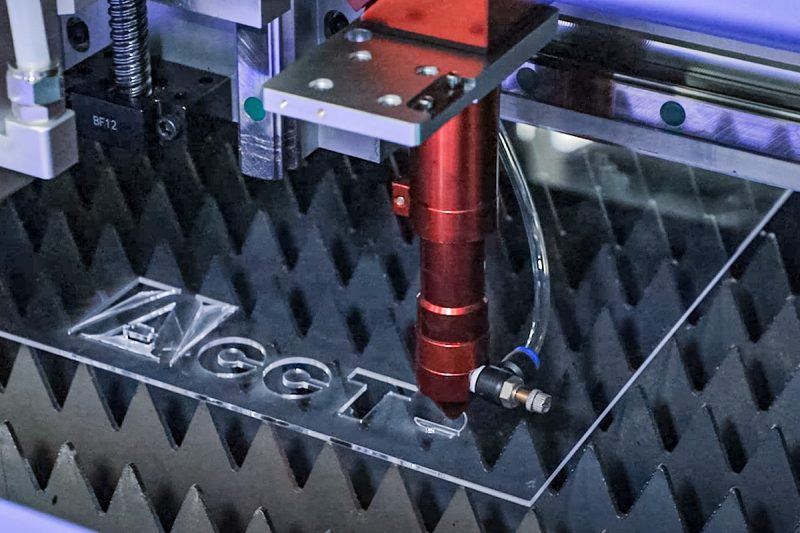

La découpe au laser CO2 est devenue une technologie fondamentale dans la fabrication moderne, révolutionnant la façon dont les industries abordent le traitement des matériaux. En exploitant la puissance d'un faisceau laser concentré, la technologie est capable de couper avec précision une large gamme de matériaux, notamment les métaux, les plastiques et les composites. Sa nature sans contact minimise la déformation du matériau, ce qui la rend idéale pour les applications qui nécessitent une haute précision et des détails complexes. La polyvalence de Machines de découpe laser CO2 a permis de les utiliser dans des domaines variés, de la fabrication industrielle à la conception créative, démontrant ainsi leur adaptabilité et leur efficacité.

La découpe au laser CO2 fait preuve d'une précision inégalée dans les conceptions complexes et peut facilement traiter des motifs et des détails complexes pour garantir des tolérances strictes. Cela améliore non seulement la qualité des produits finis et réduit le besoin de traitement secondaire, mais réduit également considérablement les coûts et améliore l'efficacité de la production. Avec l'innovation continue de l'industrie, la découpe au laser CO2 est devenue une force motrice essentielle pour l'ingénierie de précision et la fabrication de pointe.

Table des matières

Comprendre la découpe au laser CO2

La découpe laser CO2 est devenue une technologie clé dans la fabrication et la conception modernes en raison de sa haute précision et de ses capacités de conception complexes. Une compréhension approfondie de ses principes et de ses fonctions peut aider les entreprises à maximiser son potentiel et à répondre à divers besoins d'application.

Principes de la découpe laser CO2

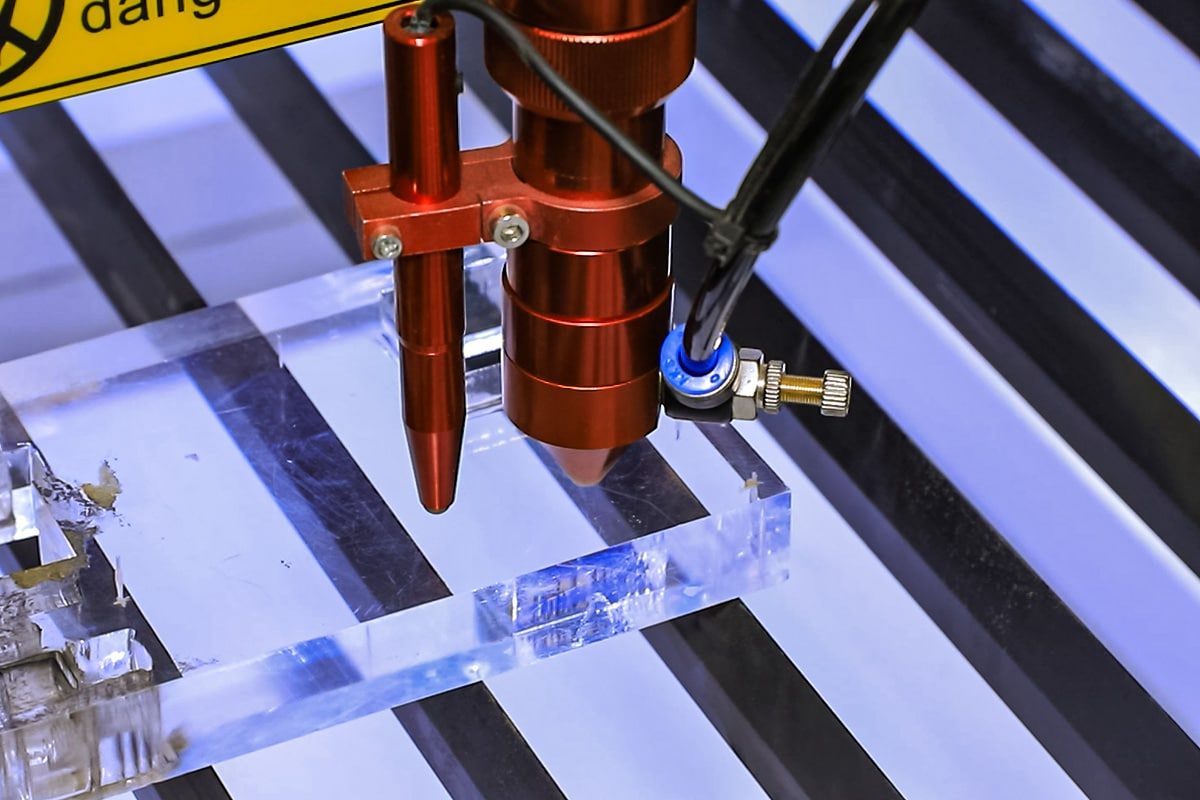

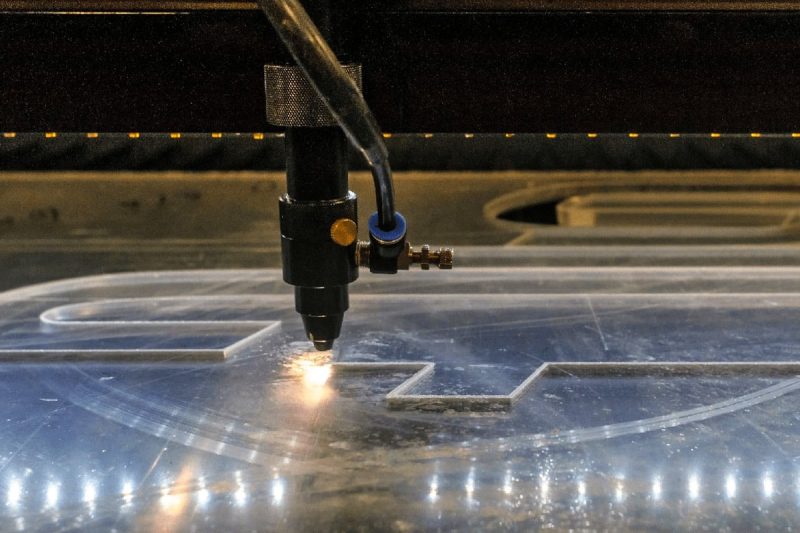

La découpe au laser CO2 utilise un générateur laser au dioxyde de carbone pour émettre un faisceau infrarouge à haute énergie afin de découper, graver ou graver des matériaux avec une précision extrêmement élevée. Ses principes de base comprennent : l'utilisation d'un milieu laser mélangé à du dioxyde de carbone, de l'azote et de l'hélium pour générer un faisceau laser ; la focalisation du faisceau sur la surface du matériau à travers des lentilles et des lentilles ; l'utilisation de systèmes automatisés tels que la CNC pour guider avec précision la tête laser afin de réaliser des motifs complexes ; et l'utilisation de gaz auxiliaires tels que l'oxygène, l'azote ou l'air pour améliorer l'efficacité de la découpe, éviter l'oxydation et éliminer les scories.

Aperçu de la technologie de coupe et des capacités de précision

Le processus de découpe du système laser CO2 garantit précision et qualité grâce à des étapes hautement contrôlées, notamment la génération du faisceau laser, l'absorption de l'énergie du matériau provoquant la fusion ou la vaporisation, et l'assistance au gaz pour éliminer le matériau fondu, laissant un bord net. Ses capacités de précision se reflètent dans une grande précision (tolérance de coupe à ± 0,1 mm), une saignée étroite pour réduire le gaspillage de matériau, un système automatisé pour assurer la répétabilité et une large compatibilité pour une variété de matériaux tels que le métal, l'acrylique, le bois, etc.

Facteurs clés influençant la précision de la découpe au laser CO2

L'obtention d'une haute précision avec la découpe laser CO2 dépend de plusieurs facteurs critiques. La compréhension et l'optimisation de ces éléments peuvent améliorer la précision et l'efficacité de la découpe.

Qualité du faisceau laser : La qualité du faisceau laser est mesurée par le facteur M2. Plus la valeur M2 est proche de 1, plus le faisceau laser est concentré et plus l'effet de coupe est fin. Un faisceau laser de haute qualité peut fournir un point plus petit, améliorer la précision de coupe et réduire la zone affectée par la chaleur, garantissant ainsi la précision du chemin de coupe.

Réglages de mise au point : la position de mise au point affecte la finesse du tranchant. Le réglage de mise au point correct garantit que le faisceau laser forme un point approprié sur la surface du matériau, offrant ainsi une profondeur de coupe précise et des bords de haute qualité.

Stabilité du système : La stabilité de la machine de découpe laser détermine la précision de la découpe. Une puissance laser instable ou des vibrations mécaniques peuvent entraîner des fluctuations de précision. Un générateur laser stable et un système de mouvement précis peuvent assurer une découpe continue de haute précision.

Tolérances réalisables : la découpe laser CO2 peut atteindre une précision de ± 0,1 mm, ce qui la rend adaptée aux domaines nécessitant une grande précision, tels que le traitement de pièces de précision et de produits électroniques.

Qualité des bords : la découpe au laser CO2 permet d'obtenir des bords de coupe lisses. Le faisceau laser de haute qualité et le contrôle de la mise au point réduisent les bavures et les zones affectées par la chaleur, améliorant ainsi la qualité de coupe et réduisant le besoin d'opérations secondaires.

Systèmes de contrôle de mouvement : la précision de positionnement et la réponse dynamique de la machine de découpe affectent directement la précision du chemin de coupe, en particulier lorsqu'il s'agit de conceptions complexes.

Propriétés et épaisseur du matériau : La densité, la conductivité thermique et l'épaisseur du matériau affecteront l'efficacité d'absorption de l'énergie laser, affectant ainsi l'effet de coupe et la précision.

Vitesse et puissance de coupe : Une vitesse de coupe trop rapide ou une puissance insuffisante peut entraîner une coupe incomplète, tandis qu'une puissance excessive peut ablater le matériau ou affecter la qualité du bord.

En bref, la découpe laser CO2 offre une découpe de haute précision et des effets de bord de haute qualité grâce à un contrôle précis du faisceau laser et à la stabilité du système et est largement utilisée dans les domaines de traitement de haute précision.

Complexité de la conception

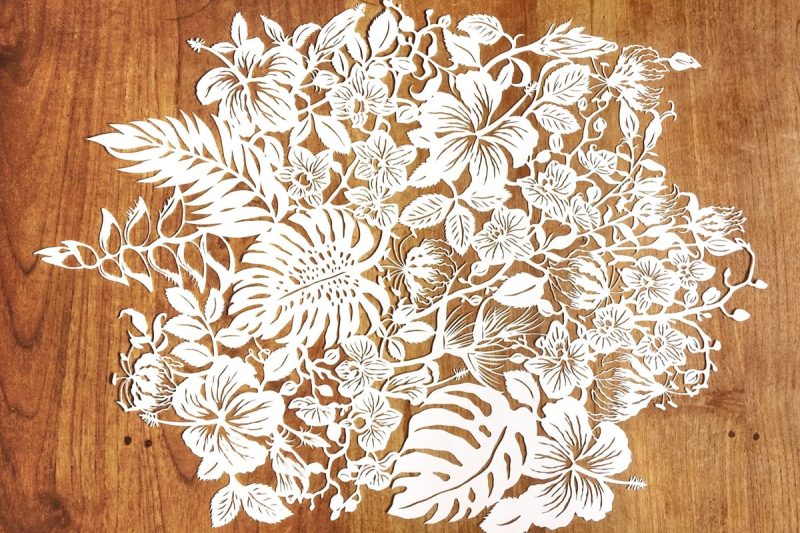

Dans le domaine de la découpe laser, les conceptions complexes désignent des projets qui contiennent des détails fins et des motifs complexes et nécessitent des tolérances strictes. La réalisation de ces conceptions impose des exigences extrêmement élevées en matière de précision, de stabilité et de capacités d'usinage des équipements, et pose également de nouveaux défis à la technologie d'usinage.

Définition de la conception complexe dans le contexte de la découpe laser

Les conceptions complexes font généralement référence à des conceptions qui nécessitent une grande précision et un fonctionnement minutieux, notamment :

- Détails fins : tels que les micro-gravures ou les motifs décoratifs nécessitent que la machine de découpe laser obtienne un positionnement stable et de haute précision.

- Motifs complexes : Impliquant des formes irrégulières ou des dessins géométriques hiérarchiques, le parcours de coupe nécessite de multiples ajustements et une planification efficace.

- Tolérances serrées : dans les fabrications qui nécessitent une précision extrêmement élevée, les écarts de coupe doivent être contrôlés dans la plage des microns ou de 0,1 mm.

Ces conceptions imposent des exigences élevées aux performances de base des équipements de découpe laser, telles que la qualité du faisceau, le contrôle du mouvement et la stabilité de la puissance.

Les défis des modèles complexes

La gestion de motifs complexes constitue un défi majeur dans la technologie de découpe laser, en particulier lorsqu'il s'agit de reproduire avec précision des motifs multicouches ou asymétriques. Les problèmes suivants sont particulièrement importants :

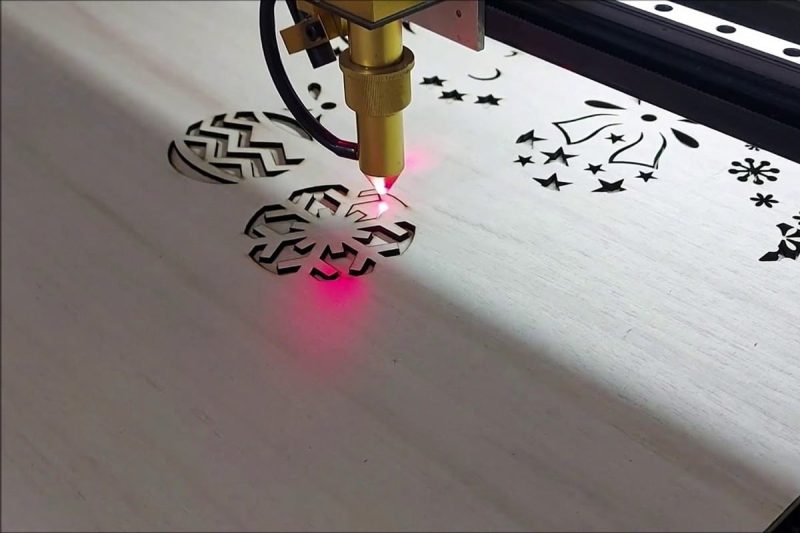

- Planification de chemin complexe : lors de la découpe de motifs complexes, le système CNC doit optimiser le chemin de coupe variable pour réduire les pertes de temps et les erreurs.

- Accumulation des effets thermiques : la découpe continue à long terme de motifs complexes peut entraîner une accumulation de chaleur locale, provoquant une déformation ou un gauchissement du matériau.

- Contrôle de cohérence : Pour les tâches de traitement répétitives, il est nécessaire de garantir que chaque produit fini reste cohérent dans des conceptions complexes sans aucun écart ni défaut.

Le défi des détails fins

La réalisation de découpes très détaillées impose des exigences plus élevées en termes de performances de la machine de découpe laser :

- Limitation du diamètre du faisceau : pour obtenir des lignes de coupe fines, le diamètre du spot du faisceau laser doit être très petit, généralement de l'ordre du micromètre.

- Stabilité de puissance : les fluctuations de puissance dans la sortie laser affectent directement la clarté des détails et la qualité des bords, ce qui peut provoquer des coupes inégales ou des bavures.

- Exigences de réponse dynamique élevées : le contrôle du mouvement de la tête laser doit réagir rapidement pour garantir que le chemin ne soit pas décalé ou superposé lors de la réalisation de découpes complexes dans des zones fines.

Ces exigences techniques font du traitement des détails fins une tâche très difficile dans la découpe laser.

Les défis des tolérances strictes

Des tolérances strictes sont une exigence indispensable dans la fabrication haut de gamme, en particulier dans des secteurs tels que le médical et l'aérospatiale. Pour répondre à ces exigences, la découpe laser est confrontée aux difficultés suivantes :

- Positionnement de haute précision : la machine de découpe laser doit être équipée d'un système de rétroaction de position haute résolution pour garantir la précision de positionnement au niveau du micron de la tête de découpe.

- Compensation de déformation thermique : le matériau peut se dilater ou se déformer sous l'effet de la chaleur pendant le processus de découpe. La machine de découpe laser doit être surveillée en temps réel et réglée automatiquement pour garantir la taille de découpe.

- Qualité du faisceau : L'utilisation de composants optiques de haute qualité peut réduire la diffusion et la déviation du faisceau, garantissant la clarté et la précision du tranchant.

La nécessité de maintenir une efficacité de traitement élevée tout en respectant des tolérances strictes complique encore davantage le processus de découpe.

En répondant à ces défis, la technologie de découpe laser est devenue un outil essentiel pour réaliser des conceptions complexes, apportant de nouvelles possibilités au monde de la fabrication de précision.

Technologie d'amélioration de la précision de la découpe laser

Dans le domaine en constante évolution de la découpe laser, les avancées technologiques ont considérablement amélioré la précision, l'efficacité et la polyvalence. Ces innovations répondent aux défis liés à la précision et à la cohérence, en particulier lors de la manipulation de conceptions complexes et de types de matériaux variés. Ci-dessous, nous explorons trois avancées clés dans la découpe laser CO2 : le réglage de la mise au point automatique, les systèmes de surveillance en temps réel et l'intégration CAO/FAO.

Réglage de la mise au point automatique : amélioration de la précision sur tous les matériaux

Le réglage de la mise au point automatique est une fonction révolutionnaire des systèmes de découpe laser CO2. Il permet au laser de s'adapter de manière dynamique à différentes épaisseurs de matériaux et contours de surface, garantissant ainsi que le faisceau laser reste à un point focal optimal, ce qui est essentiel pour une découpe de précision.

- Précision sur tous les types de matériaux : Différents matériaux (par exemple, métaux, plastiques, verre) nécessitent des réglages de focalisation spécifiques pour des coupes nettes. La mise au point automatique élimine le besoin de réglages manuels, réduisant ainsi les temps d'arrêt et les erreurs humaines.

- Qualité des bords améliorée : en maintenant la distance focale correcte, la mise au point automatique minimise les problèmes tels que les bords rugueux, les coupes incomplètes ou les brûlures de matériau, en particulier dans les motifs complexes.

- Efficacité accrue : les réglages automatisés rationalisent le processus de coupe, le rendant plus rapide et plus fiable, en particulier lors du changement de matériaux ou du travail avec des conceptions multicouches.

Systèmes de surveillance en temps réel : garantir la cohérence grâce à des ajustements en direct

Les systèmes de surveillance en temps réel permettent aux machines de découpe laser CO2 de maintenir la précision et la cohérence tout au long du processus de découpe. Ces systèmes utilisent des capteurs et des boucles de rétroaction pour surveiller des paramètres tels que la puissance de sortie, l'alignement du faisceau et l'interaction des matériaux.

- Réglages dynamiques : les systèmes de surveillance peuvent ajuster automatiquement les paramètres tels que la puissance du laser et la vitesse de coupe pour tenir compte des variations de densité du matériau ou des irrégularités inattendues.

- Défauts minimisés : la détection en temps réel de problèmes tels que la distorsion thermique ou le désalignement du faisceau empêche les défauts avant qu'ils ne se produisent, garantissant ainsi des résultats de meilleure qualité.

- Productivité améliorée : le retour d'information continu réduit le besoin d'inspections et de retouches après la découpe, augmentant ainsi le rendement et la rentabilité.

Intégration CAO/FAO : conception et exécution de précision

L'intégration des logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) aux systèmes de découpe laser CO2 a révolutionné la manière dont les conceptions sont traduites en composants physiques. Cette synergie permet une exécution et une optimisation transparentes de la conception.

- Planification précise des trajectoires : les logiciels de CAO/FAO génèrent des trajectoires de découpe précises, garantissant que même les conceptions les plus complexes sont exécutées sans faille. Cela est essentiel pour les industries nécessitant des tolérances strictes, telles que l'aérospatiale et la fabrication de dispositifs médicaux.

- Optimisation des matériaux : un logiciel avancé simule les trajectoires de coupe et l'utilisation des matériaux, réduisant ainsi les déchets et améliorant la rentabilité.

- Paramètres personnalisables : les opérateurs peuvent prédéfinir les paramètres du générateur laser (tels que la puissance et la vitesse de coupe) dans le logiciel, garantissant ainsi la cohérence entre plusieurs cycles de production et matériaux.

- Automatisation et évolutivité : l'intégration CAO/FAO prend en charge les flux de travail automatisés, facilitant une production évolutive sans compromettre la précision ou la qualité.

La combinaison du réglage automatique de la mise au point, de la surveillance en temps réel et de l'intégration CAO/FAO établit une nouvelle norme en matière de précision de découpe au laser CO2. Ces avancées technologiques augmentent non seulement la précision de découpe, mais améliorent également l'efficacité, réduisent le gaspillage de matériaux et réduisent les coûts d'exploitation. Ensemble, elles permettent aux fabricants de s'attaquer à des conceptions complexes et d'obtenir une excellente cohérence dans une large gamme d'applications.

En adoptant ces technologies de pointe, les entreprises peuvent maximiser le potentiel des générateurs laser CO2 et fournir des résultats de haute qualité qui répondent aux besoins de l'industrie moderne. Qu'il s'agisse de conceptions de bijoux complexes, de composants médicaux de précision ou de pièces automobiles, ces avancées technologiques ouvrent la voie à l'avenir des solutions de découpe laser.

Avantages de la découpe laser CO2 de haute précision

Amélioration de la qualité et de la cohérence des pièces

La découpe laser CO2 de haute précision offre des finitions de surface et une uniformité supérieures. Cette technologie garantit que chaque produit conserve une grande cohérence en termes de taille et de forme, qu'il s'agisse de production de masse ou de pièces sur mesure. Par rapport aux méthodes de découpe traditionnelles, la découpe laser CO2 réduit considérablement les écarts causés par des erreurs humaines ou des problèmes de précision mécanique, améliorant ainsi considérablement la cohérence et la qualité du produit. En particulier dans les industries ayant des exigences strictes en matière de qualité de surface, telles que l'automobile, l'aérospatiale et la fabrication de dispositifs médicaux, la découpe laser produit des bords plus lisses avec moins de bavures et de formes irrégulières.

Réduction des besoins de traitement secondaire

Les capacités de découpe précises des générateurs laser CO2 réduisent considérablement le besoin de réglages après découpe. Les méthodes de découpe traditionnelles nécessitent souvent plusieurs opérations secondaires pour affiner les bords coupés ou ajuster les dimensions. En revanche, la découpe laser de haute précision permet d'obtenir les résultats de découpe souhaités en un seul passage, ce qui permet d'économiser du temps et de l'argent sur les réglages ultérieurs. Cet avantage est particulièrement précieux pour la fabrication de pièces complexes ou de précision, telles que des outils de précision, des composants aérospatiaux et des boîtiers électroniques, réduisant ainsi les coûts de main-d'œuvre et le temps de production.

Économies de coûts et augmentation de la productivité

En minimisant le traitement secondaire et en optimisant le processus de découpe, la découpe laser CO2 de haute précision augmente considérablement l'efficacité de la production. Les générateurs laser peuvent effectuer une découpe efficace avec une intervention humaine minimale, raccourcissant les cycles de production et garantissant une qualité constante des pièces, ce qui réduit les retouches et le gaspillage de matériaux. Cette méthode de production automatisée et précise réduit non seulement les coûts d'exploitation, mais augmente également le rendement, améliorant ainsi la productivité globale des entreprises. Pour les fabricants à grande échelle, la découpe laser CO2 de haute précision est un outil essentiel pour rationaliser les processus de production et améliorer la compétitivité.

Applications nécessitant une découpe de haute précision

La découpe de haute précision est utilisée dans un large éventail de domaines, certaines des applications clés incluent :

Composants aérospatiaux : L'industrie aérospatiale exige une précision de découpe extrêmement élevée pour garantir les performances et la sécurité des composants. Par exemple, la production de composants de moteur, de cadres structurels et de pièces de précision nécessite une technologie de découpe au laser pour garantir que chaque composant répond à des exigences strictes en termes de taille, de forme et de résistance. Tout léger écart peut affecter les performances ou la sécurité globales, c'est pourquoi une technologie de découpe de haute précision est essentielle.

Électronique et microélectronique : les appareils électroniques étant de plus en plus miniaturisés, les composants microélectroniques ont des exigences de précision de plus en plus strictes. Dans des applications telles que le conditionnement de puces, la découpe de circuits imprimés et la fabrication de capteurs, la découpe laser peut atteindre une précision extrêmement élevée pour garantir que chaque circuit et composant est correctement connecté, garantissant ainsi la fiabilité et les performances des appareils électroniques.

Dispositifs médicaux : les dispositifs et équipements médicaux, en particulier les instruments chirurgicaux mini-invasifs et les implants, nécessitent une très grande précision de coupe. Ces dispositifs présentent souvent des géométries complexes et des tailles extrêmement petites, et la découpe au laser peut couper les métaux, les plastiques et d'autres matériaux biocompatibles avec une précision extrêmement fine pour garantir que le dispositif répond à des normes médicales strictes en termes de fonctionnement et de sécurité.

Modèles et prototypes architecturaux : Dans la conception et le prototypage architecturaux, la technologie de découpe laser est utilisée pour créer des modèles architecturaux complexes et des composants délicats. Elle peut découper avec précision une variété de matériaux tels que le bois, le plastique et le métal pour la vérification de la conception et la production d'échantillons. Cela est très important pour démontrer les concepts de conception, tester les solutions d'ingénierie et communiquer avec les clients.

Ces applications démontrent le rôle irremplaçable de la technologie de découpe de haute précision dans divers domaines, qui peut répondre à des tolérances strictes et à des exigences de conception complexes pour garantir les performances et la qualité du produit.

Résumer

La technologie de découpe laser CO2, avec sa haute précision et son excellente adaptabilité, a prouvé ses avantages inégalés dans le domaine des conceptions complexes et des tolérances strictes. De la qualité du faisceau laser aux fonctions d'automatisation, chaque aspect prend en charge la réalisation d'une découpe de haute précision. Qu'il s'agisse de pièces clés pour l'aérospatiale ou des besoins de précision de la microélectronique et des équipements médicaux, la découpe laser CO2 améliore non seulement la cohérence et la qualité des pièces, mais réduit également considérablement les coûts de traitement secondaire et améliore l'efficacité globale de la production.

À l'avenir, grâce à l'innovation technologique continue, la découpe laser CO2 montrera son potentiel dans davantage de domaines, offrant des solutions plus efficaces et plus économiques pour le traitement de précision et la conception complexe dans l'industrie manufacturière. Cette technologie n'est pas seulement un outil essentiel pour la fabrication haut de gamme, mais continuera également à conduire les industries vers un avenir plus précis et plus efficace.

Obtenez des solutions laser

Vous souhaitez réaliser une découpe de haute précision de conceptions complexes ? Laser AccTek vous propose la solution parfaite ! En tant qu'experts en technologie laser, nous nous efforçons de fournir à nos clients des machines de découpe laser CO2 hautes performances et haute fiabilité pour répondre à vos différents besoins en matière de fabrication de précision. Des pièces aérospatiales au micro-usinage d'appareils électroniques, nos équipements de découpe vous aident à relever facilement des défis de conception complexes avec une excellente précision et stabilité. Contactez-nous dès maintenant pour obtenir une solution de découpe laser personnalisée pour rendre votre processus de fabrication plus efficace et meilleur !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser