Le nettoyage au laser peut-il être utilisé sur des matériaux sensibles sans causer de dommages ?

En tant que technologie innovante, le nettoyage au laser a été largement utilisé ces dernières années. Il irradie la surface cible avec un faisceau laser à haute énergie pour éliminer avec précision la rouille, la saleté, les oxydes, les revêtements ou autres impuretés de surface, permettant ainsi un nettoyage efficace et respectueux de l'environnement. Cette technologie améliore non seulement la précision et l'efficacité du processus de nettoyage, mais réduit également les déchets et l'utilisation de produits chimiques causés par les méthodes traditionnelles. Cependant, pour certains matériaux particulièrement sensibles, tels que les reliques culturelles, les composants électroniques ou les pièces aérospatiales, l'application de la technologie de nettoyage au laser doit être traitée avec prudence. Étant donné que ces matériaux ont généralement une valeur élevée ou des propriétés physiques et chimiques spécifiques, leur risque potentiel de dommage est devenu le centre d'attention. Par exemple, les reliques culturelles anciennes peuvent provoquer des changements dans la structure de surface ou la perte de texture d'origine en raison de la haute énergie du laser ; les composants électroniques peuvent provoquer une dégradation des performances des circuits en raison de l'effet thermique du laser ; et les pièces aérospatiales doivent accorder une attention particulière aux microfissures qui peuvent être générées pendant le nettoyage au laser, ce qui peut affecter la résistance globale et la durée de vie du matériau. Par conséquent, lors de l'application de la technologie de nettoyage au laser dans ces domaines sensibles, une évaluation et un réglage détaillés doivent être effectués pour garantir que des dommages irréversibles au matériau ne seront pas causés. Cet article explorera en profondeur le potentiel d'application de la technologie de nettoyage au laser dans ces domaines sensibles et analysera si elle entraînera des dommages substantiels au matériau.

Table des matières

En savoir plus sur la technologie de nettoyage au laser

La technologie de nettoyage au laser est une méthode de nettoyage sans contact qui utilise un faisceau laser à haute énergie pour irradier la surface d'un objet afin d'éliminer les impuretés telles que la saleté, les oxydes, la graisse et les revêtements. Ces dernières années, cette technologie est progressivement devenue l'un des processus de nettoyage préférés dans diverses industries en raison de sa grande efficacité, de sa protection de l'environnement et de sa précision.

Comment fonctionne le nettoyage au laser

Le principe de base du nettoyage au laser consiste à utiliser un faisceau laser à haute énergie pour interagir avec les contaminants ou les revêtements indésirables à la surface d'un objet. L'énergie laser est focalisée sur une très petite zone, ce qui provoque le réchauffement, l'expansion ou l'évaporation instantanée des contaminants, puis leur élimination. Pendant le processus de nettoyage, l'énergie laser peut être absorbée par la couche de contaminants sans affecter la structure globale de l'objet. Ce processus est divisé en plusieurs mécanismes, notamment :

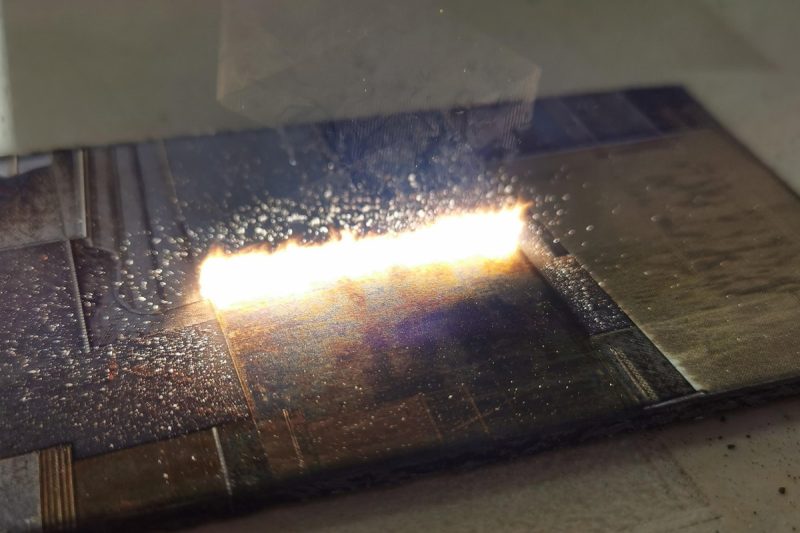

- Décomposition thermique : le laser chauffe le matériau cible à sa température de décomposition, provoquant son évaporation ou sa vaporisation.

- Effet de photopression : l’onde de choc générée par le laser provoque le décollement du contaminant de la surface.

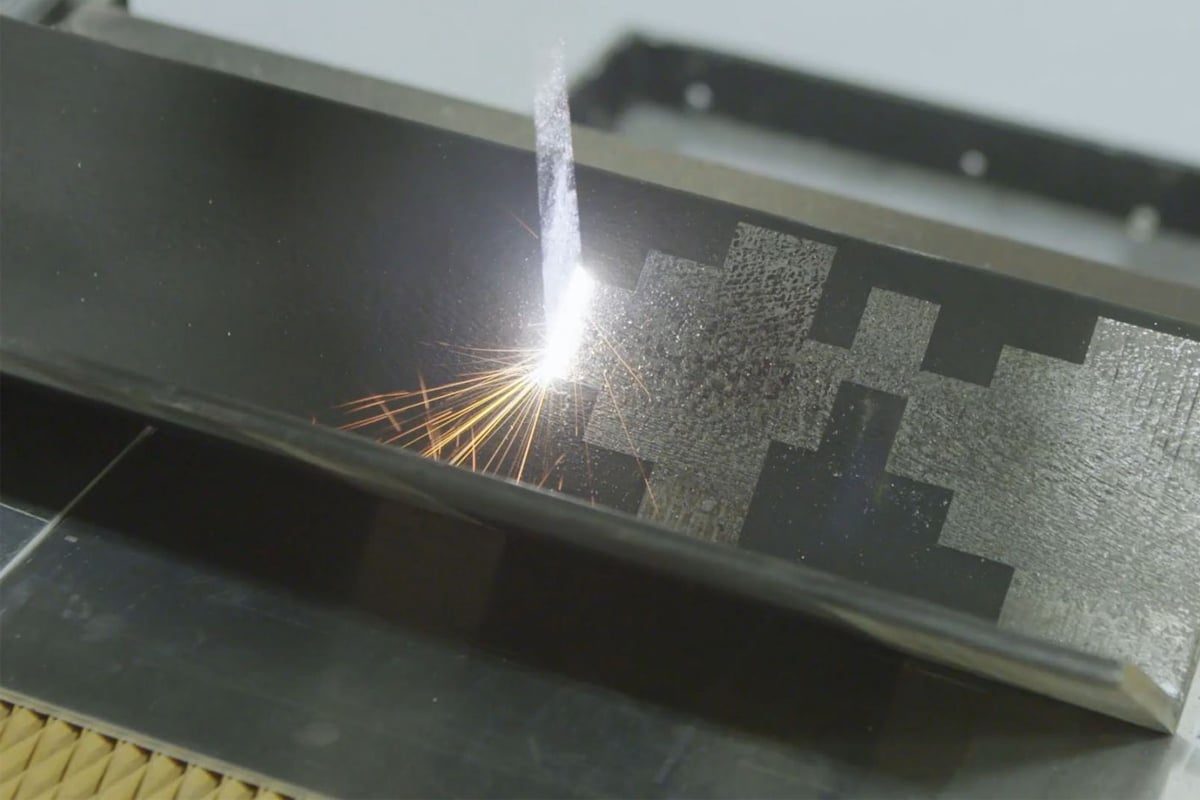

- Peeling au laser pulsé : Les lasers pulsés sont utilisés pour décoller les contaminants de surface sans endommager le substrat sous-jacent.

Principaux avantages du nettoyage au laser

Les principaux avantages de nettoyage au laser Les filtres à particules offrent non seulement de nouvelles possibilités pour diverses applications de nettoyage industriel, mais jouent également un rôle clé dans l'amélioration de l'efficacité de la production, la réduction de l'impact environnemental et la protection des matériaux sensibles. Voici une explication détaillée de plusieurs de ses principaux avantages :

Haute précision

Les propriétés de focalisation du faisceau laser lui permettent d'atteindre des niveaux de précision extrêmement élevés. Les systèmes de nettoyage laser peuvent cibler de très petites zones de la surface cible pour le nettoyage sans affecter le matériau environnant. Pour les applications qui nécessitent l'élimination de contaminants, de rouille ou de revêtements sur des structures complexes ou délicates, telles que le nettoyage de moules, la restauration de reliques culturelles ou le nettoyage de microélectronique, le nettoyage laser permet des opérations non destructives. Cette précision hautement contrôlable le rend idéal pour les industries qui nécessitent un contrôle qualité strict et des exigences de détail.

Haute efficacité de nettoyage

Le nettoyage au laser utilise un faisceau laser à haute énergie pour vaporiser et éliminer rapidement les impuretés de surface telles que la graisse, la rouille, les revêtements et les couches d'oxyde. Son temps d'impulsion extrêmement court et sa capacité de balayage à grande vitesse réduisent considérablement le temps de nettoyage global, améliorant ainsi l'efficacité de la production. Par rapport aux méthodes de nettoyage traditionnelles telles que le sablage ou le nettoyage chimique, le nettoyage au laser est non seulement plus rapide, mais réduit également les temps d'arrêt tout en garantissant la qualité, optimisant ainsi considérablement le processus de production.

Respectueux de l'environnement et sûr

La technologie de nettoyage au laser est considérée comme l'une des options vertes et respectueuses de l'environnement. Contrairement aux méthodes de nettoyage chimiques traditionnelles, le nettoyage au laser n'utilise aucun produit chimique ni solvant, de sorte qu'aucun déchet chimique nocif n'est généré. Il élimine uniquement les polluants ou les revêtements par le biais de faisceaux laser, sans provoquer de pollution secondaire pour les opérateurs ou l'environnement. De plus, la fumée ou les microparticules générées lors du nettoyage au laser peuvent être collectées par des dispositifs de filtrage spécialisés, réduisant encore davantage l'impact sur l'environnement. Pour les industries ayant des exigences strictes en matière de protection de l'environnement, le nettoyage au laser est une alternative sûre et efficace.

Très adaptable

Le nettoyage au laser ne se limite pas à un certain type de matériau. Il peut être appliqué à une variété de substrats, tels que le métal, le verre, la pierre, les matériaux composites et même le plastique. Cette polyvalence le rend largement utilisé dans des industries telles que l'aérospatiale, la fabrication automobile et la restauration de bâtiments. Qu'il s'agisse d'éliminer la rouille de la surface métallique ou de nettoyer le film d'oxyde sur le verre, le nettoyage au laser peut traiter différents matériaux de manière non destructive et fournir des résultats de nettoyage cohérents.

Processus sans contact

Le nettoyage au laser étant un procédé sans contact, aucune contrainte mécanique n'est appliquée à la surface cible pendant le processus de nettoyage, ce qui le rend particulièrement adapté au nettoyage de matériaux fragiles, sensibles ou de grande valeur. Par exemple, le nettoyage au laser peut nettoyer des matériaux sensibles tels que des reliques culturelles et des œuvres d'art sans endommager leur structure de surface. De plus, lors du nettoyage des équipements industriels, l'usure causée par le frottement physique est évitée, ce qui prolonge la durée de vie de l'équipement.

Le nettoyage au laser est rapidement devenu l'outil de choix pour le nettoyage industriel et technique moderne en raison de sa précision, de son efficacité, de son respect de l'environnement, de sa polyvalence et de ses avantages sans contact. Ces caractéristiques répondent non seulement aux exigences strictes des différentes industries, mais offrent également de nouvelles voies pour un développement durable et une production de haute qualité.

Le nettoyage au laser endommagera-t-il les matériaux sensibles ?

La technologie de nettoyage au laser permet de nettoyer une grande variété de matériaux sensibles, mais il faut faire preuve d'une grande prudence lors de la manipulation de ces matériaux. L'effet nettoyant et la possibilité d'endommager les matériaux sensibles dépendent principalement de la combinaison de plusieurs facteurs clés :

Les caractéristiques du matériau lui-même

Les exigences de nettoyage des matériaux sensibles dépendent en premier lieu des propriétés physiques et chimiques du matériau lui-même. Par exemple, les matériaux sensibles à la chaleur tels que les matières synthétiques, les plastiques et le caoutchouc peuvent fondre, se déformer ou se décolorer en raison de l'accumulation de chaleur du laser. Dans le même temps, les objets historiques tels que les objets anciens, les archives papier ou les œuvres d'art délicates sont également facilement affectés par la chaleur ou les vibrations générées pendant le processus de nettoyage au laser en raison de leur vieillissement et de leur fragilité. Pour ces matériaux, les paramètres du laser doivent être réglés très précisément pour garantir que les contaminants sont éliminés sans endommager le matériau lui-même.

Complexité de la morphologie de surface

Certains matériaux présentent des microstructures ou des gravures très complexes sur leur surface, comme des lignes à l'échelle du micron dans les composants électroniques de précision, des œuvres d'art gravées ou des pièces mécaniques de haute précision. La complexité de ces matériaux signifie qu'ils sont extrêmement sensibles à l'énergie et aux impulsions du laser. Une énergie excessive peut endommager ou déformer la microstructure, en particulier dans les applications qui nécessitent une texture de surface et une intégrité fonctionnelle. Pour éviter tout dommage, la puissance du laser, la durée de l'impulsion et la position de mise au point doivent être soigneusement ajustées pour garantir que le laser n'agit que sur les contaminants ou les impuretés sans affecter le matériau sous-jacent.

Contrôle précis des paramètres laser

La clé du nettoyage au laser réside dans le contrôle précis des paramètres, notamment la longueur d'onde, la durée d'impulsion, la fréquence et la puissance de sortie du laser. Des réglages de paramètres appropriés sont essentiels pour différents matériaux. Une puissance trop élevée peut provoquer la fusion ou l'ablation de la surface du matériau, et une durée d'impulsion trop longue peut provoquer une accumulation de chaleur et affecter négativement la structure du matériau. Le choix de la longueur d'onde est étroitement lié aux caractéristiques d'absorption du matériau. Si le matériau absorbe trop fortement la lumière laser d'une longueur d'onde spécifique, des dommages thermiques peuvent se produire. Par conséquent, lors du nettoyage de matériaux sensibles, les opérateurs doivent optimiser les paramètres du laser par le biais d'expériences ou de moyens techniques pour trouver les réglages idéaux qui peuvent éliminer efficacement les contaminants sans endommager le matériau.

Impact du nettoyage de l'environnement

L'effet du nettoyage au laser est également étroitement lié aux conditions environnementales de l'opération, en particulier lors du nettoyage de matériaux de haute précision ou sensibles. La température ambiante, l'humidité et les impuretés présentes dans l'air peuvent toutes avoir un impact sur le processus de nettoyage. Par exemple, des températures ambiantes plus élevées peuvent exacerber la dilatation thermique ou les dommages thermiques causés au matériau, tandis qu'une humidité excessive peut modifier les caractéristiques d'absorption de la surface du matériau. En outre, le flux d'air pendant le processus de nettoyage doit également être contrôlé pour éviter que la fumée et les particules générées par le laser ne contaminent à nouveau la zone de nettoyage.

En bref, bien que le nettoyage au laser soit une technologie de nettoyage efficace et respectueuse de l'environnement, les propriétés des matériaux, la morphologie de la surface, les paramètres du laser et les conditions environnementales doivent être entièrement analysés et ajustés lors du traitement de matériaux sensibles. En adoptant des mesures techniques appropriées, le nettoyage au laser peut éliminer efficacement les impuretés de surface tout en préservant l'intégrité du matériau et en offrant des effets de nettoyage idéaux.

Facteurs affectant l'adéquation des matériaux sensibles

Pour déterminer si un matériau sensible est adapté au nettoyage au laser, plusieurs facteurs doivent être entièrement analysés pour garantir que le matériau lui-même ne soit pas endommagé pendant le nettoyage. Vous trouverez ci-dessous une description détaillée de plusieurs facteurs clés qui affectent l'adéquation du nettoyage au laser pour les matériaux sensibles :

Composition du matériau

La composition d'un matériau détermine directement sa réponse à l'énergie laser. Différents matériaux ont des caractéristiques d'absorption et de réflexion différentes pour des longueurs d'onde spécifiques de la lumière laser. Par exemple, les matériaux métalliques ont généralement des taux d'absorption plus élevés pour la lumière laser à longueur d'onde plus courte, ce qui facilite l'élimination des contaminants de surface lors du nettoyage au laser. Cependant, certaines céramiques et matériaux organiques, tels que les plastiques et les composites, peuvent avoir une absorption plus faible de la lumière laser, plus de réflexion et une sensibilité à la chaleur plus élevée, de sorte qu'ils sont sujets à la déformation, à l'ablation ou à la décoloration sous l'action de la lumière laser.

De plus, le coefficient de dilatation thermique et la conductivité thermique du matériau sont également des éléments importants à prendre en compte. Les matériaux ayant des coefficients de dilatation thermique plus élevés sont susceptibles de se fissurer ou de se décoller en surface en raison de la contrainte thermique lors du nettoyage au laser, tandis que les matériaux ayant une conductivité thermique plus faible peuvent provoquer une surchauffe locale en raison de la concentration d'énergie laser, endommageant ainsi la structure du matériau. Par conséquent, il est essentiel de comprendre les caractéristiques de la composition du matériau et de sélectionner raisonnablement les paramètres du laser pour garantir que le nettoyage au laser convient aux matériaux sensibles.

Réglage des paramètres du laser

L'effet du nettoyage au laser et l'adaptabilité des matériaux dépendent en grande partie du réglage des paramètres du laser, notamment de la longueur d'onde, de l'énergie d'impulsion, de la fréquence et de la durée du laser. Différents matériaux ont des capacités d'absorption différentes pour des lasers de différentes longueurs d'onde. Par exemple, certains plastiques ou matériaux organiques peuvent absorber trop de lasers proches de l'infrarouge, ce qui entraîne des dommages de surface. Il est donc nécessaire de sélectionner une longueur d'onde laser appropriée pour éviter la surchauffe.

De plus, le réglage de l'énergie d'impulsion doit être particulièrement prudent. Pour les matériaux sensibles, une énergie d'impulsion trop élevée peut provoquer une fusion ou une accumulation de contraintes mécaniques à la surface du matériau, tandis qu'une durée d'impulsion trop longue peut provoquer une accumulation de chaleur et éventuellement provoquer des dommages thermiques au matériau. Les fréquences d'impulsion plus faibles sont généralement plus adaptées au nettoyage des matériaux fragiles ou sensibles à la chaleur, car elles permettent au matériau d'avoir suffisamment de temps pour dissiper la chaleur après chaque impulsion, réduisant ainsi le risque de dommages. Par conséquent, lors du traitement de matériaux sensibles, il est essentiel d'ajuster avec précision ces paramètres laser pour garantir un équilibre entre l'effet de nettoyage et la sécurité du matériau.

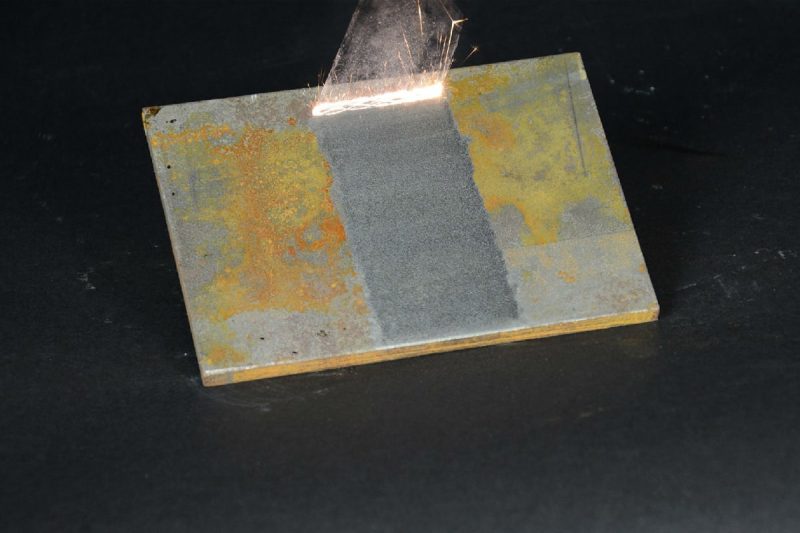

Traitement et état de surface du matériau

Les caractéristiques de surface des matériaux ont un impact significatif sur l'efficacité et la sécurité du nettoyage au laser. La présence de revêtements, d'oxydes ou d'autres couches de prétraitement sur la surface du matériau est un facteur important pour déterminer le taux d'absorption du laser. Par exemple, la couche d'oxyde sur la surface métallique peut généralement absorber efficacement l'énergie laser, ce qui facilite son élimination. Cependant, si le revêtement est trop fin ou trop fragile, le nettoyage au laser peut endommager le substrat.

En outre, la rugosité de la surface est également un facteur d'influence. Les surfaces rugueuses entraîneront une distribution inégale de l'énergie laser, ce qui peut provoquer une surchauffe locale dans certaines zones. Le type, l'épaisseur et l'uniformité des contaminants doivent également être pris en compte. Différents types de contaminants (tels que la graisse, la rouille, la peinture, etc.) ont des caractéristiques d'absorption différentes pour les lasers et peuvent nécessiter des stratégies de nettoyage différentes. Pour garantir que les matériaux sensibles ne soient pas endommagés, leurs conditions de surface doivent être soigneusement analysées et les paramètres de nettoyage ajustés en fonction des besoins réels.

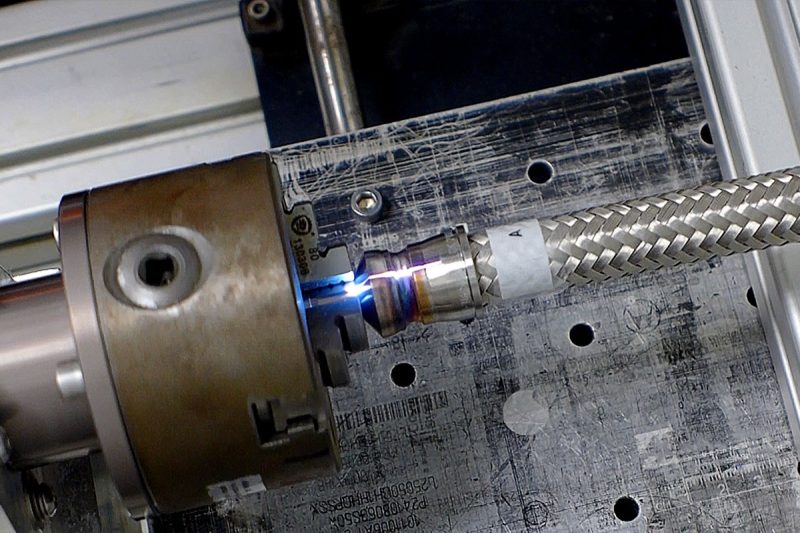

Systèmes et commandes de distribution laser

Un système de transmission laser de haute précision est un autre facteur clé pour garantir que les matériaux sensibles sont nettoyés sans erreur ni dommage. La qualité, la précision de focalisation et la distribution d'énergie du faisceau laser doivent être très constantes pour garantir la stabilité du processus de nettoyage. Toute déviation, dispersion ou distribution inégale du faisceau laser peut entraîner un nettoyage inégal et endommager le matériau.

Les systèmes de nettoyage laser modernes sont équipés de technologies avancées de transmission et de contrôle optique, qui permettent de surveiller et d'ajuster les paramètres laser pendant le processus de nettoyage en temps réel. Par exemple, grâce au système de contrôle de rétroaction, l'opérateur peut ajuster la puissance de sortie du laser en temps réel en fonction de la température de surface ou des changements de réflectivité du matériau pour éviter un nettoyage excessif. De plus, le système automatisé peut également être préprogrammé en fonction des caractéristiques des différents matériaux pour garantir que chaque nettoyage est effectué dans une plage de sécurité. Ces systèmes de haute précision réduisent considérablement le risque d'endommager les matériaux sensibles pendant le processus de nettoyage.

En évaluant soigneusement ces facteurs clés, le nettoyage au laser peut atteindre les résultats souhaités dans les applications de matériaux sensibles tout en garantissant que le matériau n'est pas endommagé. Les opérateurs doivent élaborer un plan de nettoyage approprié en fonction de chaque facteur pour obtenir un processus de nettoyage efficace et sûr.

Nettoyage au laser des matériaux sensibles

Le nettoyage au laser est devenu un outil indispensable dans de nombreuses industries en raison de sa grande précision et de sa flexibilité dans le traitement des matériaux sensibles. Voici quelques domaines d'application importants de la technologie de nettoyage au laser dans les matériaux sensibles :

Restauration d'œuvres d'art et protection du patrimoine culturel

La technologie de nettoyage au laser est largement utilisée dans la restauration d'œuvres d'art et la protection des reliques culturelles anciennes, en particulier pour certaines reliques culturelles et œuvres d'art extrêmement sensibles et irremplaçables. Dans ces applications, les méthodes de nettoyage chimiques ou mécaniques traditionnelles peuvent causer des dommages irréversibles à la surface de la relique culturelle, tandis que le nettoyage au laser peut réaliser un nettoyage délicat et non destructif grâce à un fonctionnement sans contact et une énergie laser réglable. Par exemple, la technologie de nettoyage au laser est utilisée pour éliminer la saleté, la suie, le calcaire ou d'autres couches d'oxyde sur les sculptures, les peintures, les peintures murales et les bâtiments. En contrôlant précisément la longueur d'onde et la puissance du laser, le processus de nettoyage peut éliminer les contaminants de surface de manière ciblée sans endommager le substrat sous-jacent, garantissant ainsi l'intégrité de la relique culturelle et la préservation de sa valeur historique.

Fabrication de composants électroniques et de semi-conducteurs

Dans les secteurs des semi-conducteurs et de la microélectronique, la précision du nettoyage au laser est essentielle à la qualité de la production. La surface des plaquettes de semi-conducteurs est extrêmement sensible à la poussière, à la graisse ou à d'autres minuscules contaminants, qui peuvent perturber les performances électriques de la plaquette, voire provoquer une défaillance de l'appareil. La technologie de nettoyage au laser offre une solution efficace et sûre pour éliminer les contaminants de la surface de la plaquette, et est particulièrement adaptée à la manipulation de ces matériaux ultra-sensibles.

Grâce à un réglage précis des paramètres laser tels que la durée d'impulsion, la longueur d'onde et la puissance, les opérateurs peuvent éliminer uniquement les contaminants sans affecter l'intégrité de la surface de la plaquette. Dans le même temps, le nettoyage au laser ne nécessite pas l'utilisation de réactifs chimiques, évitant ainsi le risque de résidus ou de corrosion liquide, et convient au fonctionnement dans des environnements aux exigences de propreté extrêmement élevées. Cette méthode de nettoyage sans contact joue un rôle clé dans l'amélioration de l'efficacité de production et de la qualité des produits semi-conducteurs.

Aérospatial

Dans l'industrie aérospatiale, le nettoyage au laser est largement utilisé pour entretenir et réparer des composants clés tels que les pales de moteurs d'avion, les structures composites et les pièces métalliques de précision. Étant donné que les matériaux des équipements aérospatiaux ont généralement des structures complexes et des exigences de performances élevées, le nettoyage au laser est devenu un outil de maintenance non destructif idéal.

La technologie de nettoyage au laser peut éliminer efficacement les revêtements, la corrosion et d'autres contaminants à la surface des composants sans affecter la forme, la taille ou les propriétés matérielles des composants. Dans le cadre de la maintenance des moteurs, le contrôle précis du laser pendant le processus de nettoyage peut garantir que la plage de nettoyage est concentrée dans la zone cible et ne s'étendra pas aux pièces qui n'ont pas besoin d'être traitées, garantissant ainsi les performances globales et la durée de vie des composants. Dans le même temps, la haute efficacité et les caractéristiques de protection de l'environnement du nettoyage au laser en font un moyen important de réduire les temps d'arrêt et les coûts de maintenance dans l'industrie aérospatiale.

Grâce à une compréhension approfondie et à un fonctionnement optimisé du nettoyage au laser dans différents scénarios d'application, les besoins de nettoyage des matériaux sensibles peuvent être efficacement satisfaits tout en garantissant l'intégrité des performances et de l'apparence du produit. Cela rend la technologie de nettoyage au laser largement utilisée dans de nombreux secteurs et fournit un support solide pour améliorer l'efficacité de la production et la qualité des produits.

Bonnes pratiques pour le nettoyage au laser des matériaux sensibles

Lors du nettoyage au laser de matériaux sensibles, il est essentiel de suivre une série de bonnes pratiques pour garantir qu'aucun dommage ne soit causé au matériau. Voici des consignes d'utilisation spécifiques pour aider à optimiser les résultats du nettoyage au laser, en particulier lors du traitement de matériaux sensibles :

Évaluation du matériel

Avant de procéder au nettoyage au laser, il est nécessaire d'évaluer en détail les propriétés et les caractéristiques du matériau. Les matériaux sensibles présentent souvent des sensibilités thermiques spécifiques, une fragilité ou une sensibilité élevée à l'énergie laser. La composition du matériau, la structure de surface, la conductivité thermique, le coefficient de dilatation et les caractéristiques d'absorption à la longueur d'onde du laser doivent être pris en compte lors de l'évaluation. Par exemple, les matériaux anciens, les matériaux composites ou les instruments de haute précision susceptibles d'être rencontrés lors de la restauration de reliques culturelles nécessitent des évaluations préliminaires rigoureuses pour déterminer s'ils sont adaptés au nettoyage au laser et les points clés sur lesquels se concentrer pendant le processus de nettoyage.

Nettoyage d'essai

Avant le nettoyage formel, il est préférable d'effectuer un test de nettoyage sur un échantillon ou une zone sans importance du matériau. Ce test à petite échelle peut fournir des informations précieuses pour le nettoyage formel ultérieur afin de garantir que le choix des paramètres laser (tels que la puissance, la fréquence et la longueur d'onde) n'endommagera pas le matériau. Le test de nettoyage peut également aider les opérateurs à déterminer les changements de température pendant le processus de nettoyage, l'efficacité de l'élimination des contaminants et le degré de réponse du matériau. Par exemple, dans la restauration d'œuvres d'art, les tests d'échantillons peuvent éviter des dommages irréversibles aux objets de valeur et garantir que l'énergie laser n'agit que sur les contaminants et n'endommage pas le substrat.

Optimisation des paramètres

Le succès du nettoyage au laser dépend en grande partie de l'optimisation précise des paramètres laser. En fonction des différentes caractéristiques du matériau, l'opérateur doit ajuster des paramètres tels que la puissance du laser, la fréquence d'impulsion, la durée et la longueur d'onde. Pour les matériaux sensibles à la chaleur, il est généralement nécessaire de réduire la puissance du laser et l'énergie d'impulsion pour réduire l'accumulation de chaleur. Dans le même temps, le choix de la longueur d'onde appropriée garantit que le laser n'agit que sur les contaminants de surface sans surchauffer le matériau lui-même. En ajustant progressivement ces paramètres, le point d'équilibre idéal peut être trouvé pour atteindre l'harmonie entre l'efficacité du nettoyage et la protection du matériau. Par exemple, dans les industries des semi-conducteurs et de l'électronique, des paramètres laser optimisés peuvent éliminer de minuscules particules de surface sans endommager la microstructure.

Utiliser des mesures de protection

Dans certains cas, même si les paramètres laser sont optimisés, il existe toujours un risque que le matériau soit surexposé au laser. Pour réduire ce risque, des mesures de protection supplémentaires peuvent être prises, comme l'application d'une couche protectrice pelable sur la surface du matériau. Cette couche protectrice peut servir de tampon pendant le processus de nettoyage au laser, empêchant le laser d'entrer en contact direct avec le substrat, ce qui est particulièrement adapté au traitement de matériaux spéciaux tels que des objets extrêmement fragiles ou historiques. En plus de la couche protectrice, des barrières physiques ou des filtres optiques peuvent être utilisés pour limiter la portée du laser, réduisant ainsi le risque de nettoyage des zones sensibles.

Monitorage et contrôle

La surveillance en temps réel et le contrôle précis sont des étapes clés pour garantir la sécurité des matériaux sensibles pendant le nettoyage au laser. Des équipements de surveillance avancés (tels que des capteurs de température infrarouges, des spectromètres, etc.) peuvent suivre en temps réel les changements de température, la réflectivité et la distribution d'énergie de la zone de nettoyage. Ces données peuvent aider les opérateurs à effectuer les ajustements nécessaires pour éviter une surchauffe locale ou un nettoyage excessif. Dans le même temps, le système de contrôle de rétroaction automatisé peut ajuster de manière dynamique la puissance ou la fréquence du laser en fonction des changements surveillés en temps réel pour garantir que le processus de nettoyage se situe toujours dans une plage de sécurité. Cette technologie de surveillance de haute précision est particulièrement importante dans l'aérospatiale et la fabrication de haute précision.

Évaluation post-nettoyage

Une fois le nettoyage terminé, une évaluation complète de la qualité du matériau est une étape importante pour vérifier les résultats du nettoyage et la sécurité du matériau. L'évaluation doit inclure une analyse physique et chimique de la surface du matériau pour garantir que les contaminants sont complètement éliminés tout en détectant tout dommage ou déformation possible. Pour certaines industries exigeantes telles que l'électronique, la médecine et la restauration d'œuvres d'art, l'évaluation post-nettoyage peut même inclure une inspection microscopique, un test de dureté de surface ou une analyse de morphologie de surface. Si des problèmes potentiels sont détectés, le processus de nettoyage peut être optimisé davantage pour éviter des problèmes similaires lors des opérations futures.

Grâce à ces bonnes pratiques, les opérateurs peuvent réduire efficacement les risques liés au nettoyage au laser lors de la manipulation de matériaux sensibles et garantir des résultats de nettoyage optimaux. Une évaluation précise des matériaux, un contrôle précis des paramètres laser et l'application de mesures de surveillance et de protection de l'ensemble du processus sont tous essentiels pour garantir un processus de nettoyage sûr et efficace. Cette stratégie de nettoyage systématique améliore non seulement l'efficacité du nettoyage, mais maximise également la protection de l'intégrité et de la fonctionnalité des matériaux, et est largement utilisée dans la protection des reliques culturelles, la fabrication de semi-conducteurs, l'ingénierie de précision et d'autres domaines.

Résumer

La technologie de nettoyage au laser a démontré d'excellentes capacités d'application dans de nombreuses industries grâce à son principe de fonctionnement efficace et sans contact, en particulier dans le traitement des matériaux sensibles, elle fournit une solution de nettoyage de haute précision. Cette technologie a joué un rôle important dans les domaines de la restauration des reliques culturelles, de la fabrication de semi-conducteurs, des machines de précision et de l'aérospatiale, non seulement en éliminant efficacement les contaminants, mais également en minimisant les dommages physiques ou la corrosion chimique causés par les méthodes de nettoyage traditionnelles.

Cependant, la question de savoir si le nettoyage au laser peut endommager les matériaux sensibles dépend de plusieurs facteurs. Tout d'abord, les caractéristiques du matériau sont essentielles, notamment la composition, la sensibilité thermique, la structure de surface et la capacité d'absorption et de réflexion de l'énergie laser. Différents matériaux réagissent différemment au cours du processus de nettoyage, et certains matériaux peuvent être endommagés en raison de l'accumulation de chaleur ou de contraintes mécaniques. Par conséquent, lors du choix du nettoyage au laser, les caractéristiques du matériau doivent être entièrement analysées et évaluées.

Deuxièmement, la sélection des paramètres laser est cruciale pour l'effet de nettoyage et la sécurité du matériau. La longueur d'onde, la puissance, la fréquence d'impulsion et le temps d'action du laser affecteront l'interaction entre le laser et le matériau. Pour les matériaux sensibles, l'opérateur doit ajuster avec précision ces paramètres en fonction de la situation spécifique pour assurer une distribution uniforme de l'énergie pendant le processus de nettoyage et éviter une surchauffe locale ou un nettoyage excessif. Un contrôle scientifique et raisonnable des paramètres peut garantir que l'intégrité du matériau n'est pas affectée lors de l'élimination des contaminants de surface.

L'environnement et les conditions d'exploitation sont un autre facteur clé pour déterminer l'efficacité du nettoyage au laser. Des systèmes de transmission optique de haute précision, une technologie de surveillance et de rétroaction en temps réel et l'application de mesures de protection contribuent tous à améliorer la sécurité et l'efficacité du nettoyage au laser. En surveillant l'ensemble du processus de nettoyage, les opérateurs peuvent ajuster l'énergie laser et la portée d'action à tout moment pour éviter des dommages inutiles.

Pour garantir la sécurité du nettoyage des matériaux sensibles, il est essentiel de suivre une série de bonnes pratiques. Une évaluation complète du matériau est la base, et un test de nettoyage d'échantillons doit être effectué pour optimiser les paramètres du laser avant le début officiel du nettoyage. De plus, des couches ou barrières de protection peuvent être utilisées si nécessaire pour réduire l'impact direct du laser sur le matériau. Pendant le processus de nettoyage, des équipements de surveillance et des systèmes de contrôle avancés peuvent éviter efficacement les erreurs de fonctionnement ou les surcharges d'énergie pour garantir un processus de nettoyage sûr et fiable. Une fois le nettoyage terminé, une évaluation détaillée de la qualité du matériau est nécessaire pour vérifier l'effet de nettoyage et confirmer qu'aucun dommage irréversible ne s'est produit.

En bref, grâce à une évaluation scientifique et à la pratique, la technologie de nettoyage au laser peut fournir des résultats de nettoyage idéaux tout en préservant l'intégrité des matériaux sensibles. Cela fait du nettoyage au laser une solution irremplaçable dans de nombreuses industries, améliorant non seulement l'efficacité du travail, mais réduisant également efficacement le risque de dommages matériels.

Obtenez des solutions laser

Choisir la bonne machine de nettoyage laser est la clé pour améliorer les résultats de nettoyage et protéger les matériaux. En travaillant avec un partenaire fiable, vous pouvez obtenir une assistance technique avancée, des solutions professionnelles et un service continu. Chez AccTek Laser, nous proposons une large gamme d'équipements de nettoyage laser pour tous les types de besoins de nettoyage industriel. Nos experts vous aideront à optimiser les paramètres de nettoyage pour garantir des résultats de nettoyage efficaces et sûrs et maximiser l'efficacité de la production. Nous fournissons également des fonctionnalités avancées telles qu'un contrôle précis de l'énergie et des systèmes de surveillance intelligents pour garantir la stabilité et la précision du processus de nettoyage. De plus, notre équipe technique fournit des services d'assistance complets pour garantir que votre équipement est toujours dans un état de fonctionnement optimal. En travaillant avec AccTek Laser, vous obtiendrez des résultats de nettoyage efficaces et non destructifs, réduirez les risques opérationnels et améliorerez la qualité de la production. Contactez-nous dès maintenant pour en savoir plus sur nos solutions de nettoyage innovantes pour aider votre entreprise à se développer.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser