L'épaisseur de coupe maximale de la machine de découpe laser CO2

Dans le monde de la fabrication et de la fabrication complexes, la précision n'est pas seulement une préférence, c'est une nécessité. Alors que les industries continuent de rechercher une technologie de pointe pour répondre à l’évolution des besoins, les machines de découpe laser CO2 sont devenues des outils indispensables, offrant une précision et une polyvalence inégalées. Parmi les innombrables questions qui se posent dans la recherche de la perfection, une se démarque : quelle est l'épaisseur de coupe maximale qu'un Machine de découpe laser CO2 peut gérer?

Cette question est au cœur de l’optimisation des performances et des fonctionnalités de votre système de découpe laser CO2. Comprendre l'épaisseur de coupe maximale est essentiel pour les fabricants et les fabricants qui cherchent à usiner efficacement et avec précision des matériaux d'épaisseurs variables. Dans cette exploration complète, nous examinons en profondeur les facteurs qui influencent l'épaisseur de coupe maximale d'une machine de découpe laser CO2, révélant l'interaction complexe entre la technologie, les matériaux et les paramètres de fonctionnement.

Table des matières

En savoir plus sur la technologie de découpe laser CO2

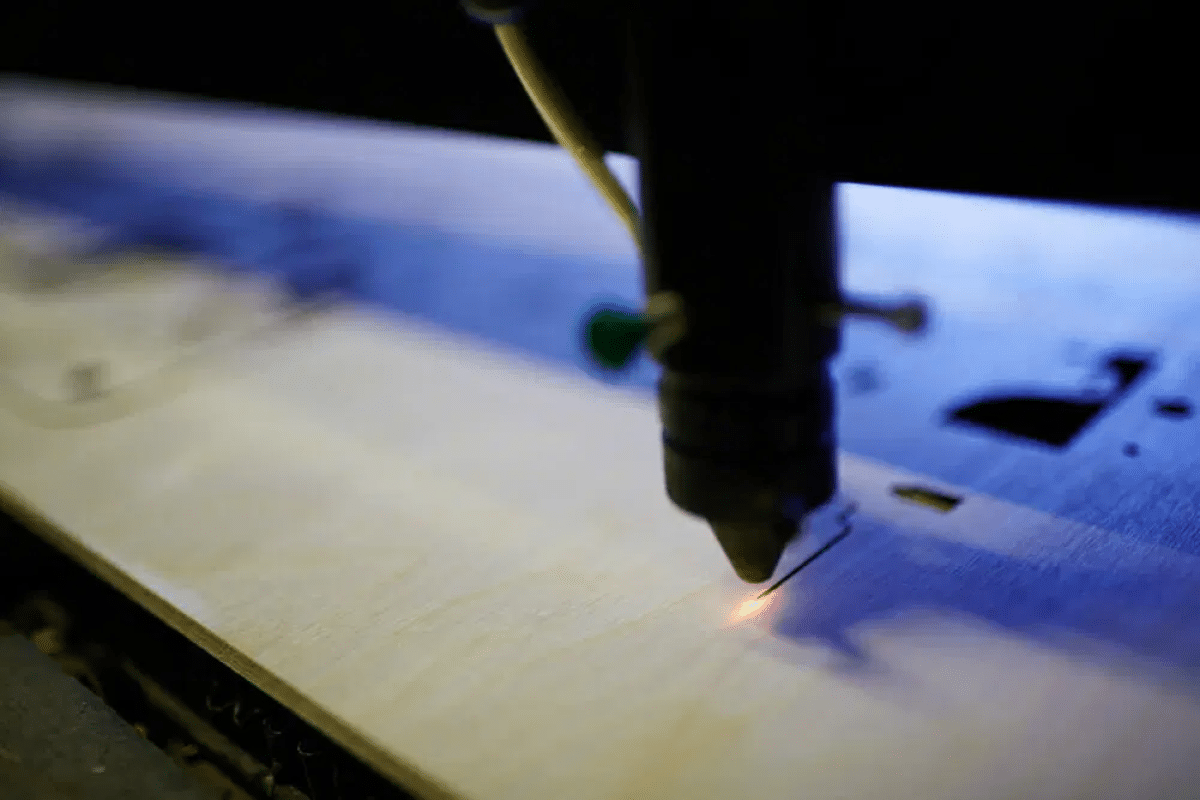

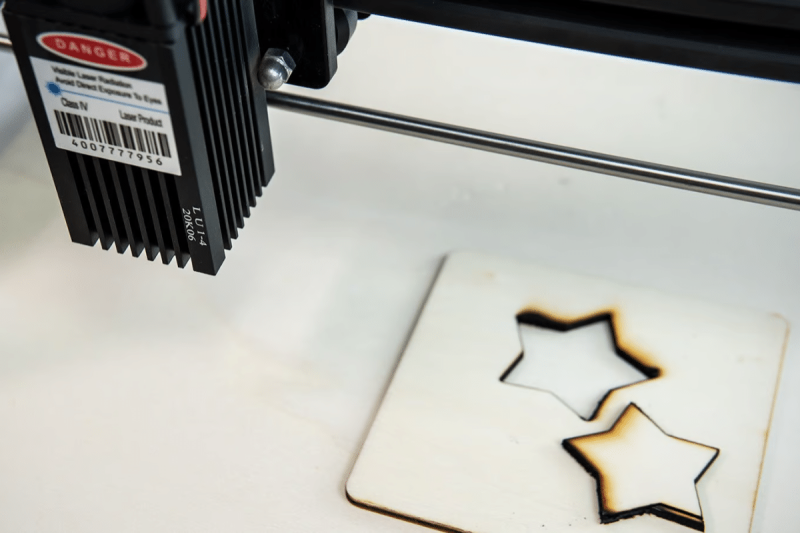

Avant d’approfondir les subtilités de l’épaisseur de découpe maximale, il est important de comprendre les principes de base de la technologie laser CO2. Au cœur des machines de découpe laser CO2 se trouve l’interaction complexe de l’optique, de l’électronique et de la physique des hautes énergies qui leur permet de transformer un faisceau de lumière en un outil de découpe de précision.

Les générateurs laser CO2 doivent leur nom au fait qu'ils utilisent du dioxyde de carbone comme milieu laser pour produire un faisceau infrarouge intense grâce à un processus d'émission stimulée. Dans le résonateur laser, un courant électrique excite les molécules de dioxyde de carbone, les faisant émettre des photons, qui stimulent davantage d'émission lorsqu'elles heurtent d'autres molécules excitées. Cette cascade de photons amplifie l’énergie lumineuse, produisant un faisceau hautement concentré d’une longueur d’onde généralement d’environ 10,6 microns.

Le faisceau laser émis traverse ensuite une série de miroirs et de lentilles qui le concentrent sur un petit point de la pièce. Ce processus de mise au point permet d'obtenir une qualité de coupe de haute précision et de qualité. En focalisant étroitement le faisceau laser, les machines de découpe laser CO2 peuvent produire une densité de puissance incroyablement élevée au point focal, permettant un chauffage et une vaporisation rapides des matériaux.

Définir l'épaisseur de coupe maximale

Dans le monde des machines de découpe laser CO2, le terme « épaisseur de découpe maximale » englobe un paramètre clé qui affecte profondément la portée et la polyvalence de ces outils puissants. En termes simples, l'épaisseur de coupe maximale fait référence à la limite supérieure de l'épaisseur du matériau que la machine de découpe laser CO2 peut traiter efficacement.

Le concept d’épaisseur de coupe maximale est intrinsèquement lié à la fonctionnalité et à la conception d’une machine de découpe laser CO2 spécifique. Différentes machines peuvent avoir différentes spécifications d'épaisseur de coupe maximale basées sur une combinaison de facteurs techniques, chacun jouant un rôle clé dans la détermination des capacités de coupe d'une machine. Alors que nous abordons la complexité de l’épaisseur de coupe maximale, il est important de prendre en compte les facteurs qui influencent cette mesure critique.

Pour les opérateurs et les fabricants cherchant à optimiser leurs processus de découpe laser CO2, il est essentiel de comprendre l’interaction de ces facteurs. Il ne s'agit pas d'une seule variable, mais d'une synergie de puissance laser, de qualité du faisceau, de propriétés des matériaux et d'autres facteurs d'influence qui définissent la limite ultime de l'épaisseur de coupe maximale pour une machine de découpe laser CO2 spécifique.

Facteurs affectant l'épaisseur de coupe maximale

Dans le domaine de Machines de découpe laser CO2, l'épaisseur de coupe maximale est un paramètre clé qui détermine la polyvalence et l'applicabilité de la machine à divers matériaux. Réaliser des coupes précises sur des substrats plus épais nécessite une compréhension détaillée des nombreux facteurs qui affectent l'épaisseur de coupe maximale d'une machine de découpe laser CO2. Approfondissons ces facteurs pour comprendre les complexités de cette dimension critique de la technologie de découpe laser.

Puissance laser

Le principal facteur affectant l’épaisseur de coupe maximale est la puissance du laser. La puissance du générateur laser CO2 est un déterminant direct de l’énergie délivrée au matériau. Une puissance laser plus élevée produit un faisceau plus intense et plus focalisé qui aide à pénétrer les matériaux plus profondément, permettant ainsi à la machine de découper des substrats plus épais. Les machines de découpe laser CO2 sont disponibles dans une variété de niveaux de puissance, depuis les options de faible puissance adaptées aux matériaux délicats jusqu'aux systèmes haute puissance capables de traiter de grandes épaisseurs en même temps.

Qualité du faisceau

La qualité du faisceau laser émis par une machine de découpe laser CO2 est un autre déterminant clé de l'épaisseur de coupe maximale. La qualité du faisceau inclut des propriétés telles que la divergence du faisceau, la stabilité du mode et le profil spatial. Le faisceau de haute qualité reste focalisé sur de plus grandes distances, permettant des coupes plus profondes et plus précises dans des matériaux plus épais.

type de materiau

Le type de matériau à couper est le facteur fondamental pour déterminer l’épaisseur de coupe maximale. Les générateurs laser CO2 font preuve d'une polyvalence exceptionnelle, capables de traiter un large éventail de matériaux, notamment les métaux, les plastiques, le bois et les textiles. Cependant, l'interaction entre le faisceau laser et le matériau varie en fonction de facteurs tels que la conductivité thermique, la réflectivité et les propriétés d'absorption. Le métal, par exemple, présente souvent de plus grands défis en raison de sa réflectivité élevée, affectant l'épaisseur maximale pouvant être découpée efficacement.

Gaz auxiliaire

Le type et la pression du gaz d’assistance utilisé pendant la coupe peuvent affecter considérablement l’épaisseur maximale de coupe. Les gaz d'assistance courants comprennent l'oxygène, l'azote et l'air, chacun ayant un impact différent sur la dynamique de coupe. Le gaz d'assistance aide à éliminer le matériau fondu de la coupe (coupe) et agit pour empêcher une accumulation excessive de chaleur. Le choix du gaz d'assistance et sa pression peuvent être personnalisés en fonction du matériau spécifique à couper, affectant ainsi la capacité de la machine à traiter différentes épaisseurs.

Système de livraison de faisceau

Le système de distribution de faisceau se compose de composants tels que des lentilles de focalisation et des têtes de découpe, qui contribuent à améliorer la précision et l'efficacité de la découpe laser CO2. Un système de distribution de faisceau soigneusement conçu garantit que le faisceau laser reste focalisé et aligné lors de son interaction avec le matériau, ce qui entraîne des coupes plus profondes et plus cohérentes sur différentes épaisseurs. La capacité de mise au point optimale permet d'obtenir des coupes plus profondes et des performances de coupe améliorées sur une large gamme d'épaisseurs. La conception et la qualité du système de distribution du faisceau affectent directement la capacité de la machine à maintenir la précision de coupe dans une variété d'applications.

Vitesse de coupe

La vitesse à laquelle le laser traverse le matériau (appelée vitesse de découpe) est un facteur étroitement lié à l’épaisseur maximale de découpe. Des vitesses de coupe plus lentes permettent au matériau d'être exposé au faisceau laser plus longtemps, permettant une pénétration plus profonde dans des substrats plus épais. Cependant, la relation entre la vitesse de coupe et l'épaisseur maximale implique un équilibre délicat, car des vitesses trop lentes peuvent provoquer des effets thermiques indésirables et réduire l'efficacité globale. L'optimisation des paramètres de vitesse de coupe permet d'atteindre l'équilibre idéal entre profondeur de coupe, qualité des bords et productivité.

En comprenant et en optimisant pleinement ces facteurs, les opérateurs et les fabricants peuvent exploiter tout le potentiel des machines de découpe laser CO2 et réaliser des coupes précises et efficaces sur une large gamme d'épaisseurs de matériaux. L’expérimentation, combinée à une compréhension approfondie de l’interaction entre ces variables, est la clé pour repousser les limites de l’épaisseur de coupe maximale et exploiter toutes les capacités de la technologie laser CO2.

Considérations pratiques et applications

Dans le domaine de la fabrication et de la fabrication, l'épaisseur de coupe maximale qu'une machine de découpe laser CO2 peut gérer a un impact significatif sur les applications pratiques dans différentes industries. Comprendre les considérations pratiques et les applications d'une machine de découpe laser CO2 peut vous aider à utiliser efficacement ses capacités. Plongeons dans les différents secteurs et scénarios dans lesquels la technologie de découpe laser CO2 joue un rôle clé :

Industrie automobile

L'industrie automobile s'appuie fortement sur les machines de découpe laser CO2 pour fabriquer avec précision des pièces automobiles. De la découpe de motifs complexes dans les intérieurs automobiles au formage précis de pièces métalliques, les lasers CO2 offrent une polyvalence inégalée. Dans la production de composants de châssis, de systèmes d'échappement et de panneaux intérieurs, les machines de découpe laser CO2 excellent dans le traitement d'une variété de matériaux, notamment l'acier, l'aluminium et le plastique, pour répondre à des normes strictes de qualité et de performance.

Industrie aérospaciale

Contrairement à l’industrie automobile, l’industrie aérospatiale utilise généralement des matériaux plus fins tels que les alliages d’aluminium et les composites. Les machines de découpe laser CO2 ont une bonne qualité de faisceau et une bonne précision et peuvent être utilisées pour la découpe de précision de ces matériaux dans la production de composants d'avions. Des facteurs tels que la qualité du faisceau et la vitesse de coupe contribuent à garantir les détails complexes et les tolérances serrées requises pour les applications aérospatiales.

Signalisation et publicité

La découpe laser CO2 est largement utilisée dans l’industrie de la signalétique et de la publicité pour produire des conceptions complexes et détaillées. Qu'il s'agisse de découper des lettres et des logos dans de l'acrylique, du bois ou du métal, les lasers CO2 offrent une précision et des détails inégalés. De plus, les lasers CO2 peuvent produire des motifs complexes et des éléments décoratifs pour la signalisation architecturale, la décoration intérieure et le matériel promotionnel, offrant ainsi aux entreprises des moyens innovants d'engager les clients et de communiquer leur image de marque.

Fabrication de dispositifs médicaux

Dans la fabrication de dispositifs médicaux, il existe un besoin important en capacités de micro-usinage. Les lasers CO2 sont connus pour leur précision et sont utilisés pour découper des matériaux fins afin de créer des composants médicaux complexes. Les considérations pratiques incluent le réglage fin des paramètres de coupe pour atteindre le niveau de précision requis sans causer de dommages thermiques aux matériaux sensibles. La capacité du laser CO2 à découper une variété de matériaux de qualité médicale, notamment des polymères et des alliages, le rend indispensable dans ce domaine.

Produits électroniques et de consommation

Les machines de découpe laser CO2 sont largement utilisées dans les secteurs de l'électronique et des biens de consommation pour fabriquer une variété de produits, notamment des boîtiers électroniques, des composants de smartphones et des appareils électroniques grand public. Les lasers CO2 offrent des coupes précises et sans bavures avec un minimum de zones affectées par la chaleur, ce qui les rend adaptés à la découpe de matériaux délicats tels que le plastique, le verre et la céramique. De plus, les lasers CO2 peuvent produire des composants et des prototypes sur mesure, permettant aux fabricants d'innover rapidement et de s'adapter aux besoins changeants des consommateurs.

Industrie du tissu et du textile

Les machines de découpe laser CO2 sont largement utilisées dans l'industrie du tissu et du textile en raison de leur capacité à découper avec précision des motifs complexes, mais il existe un équilibre entre la vitesse de découpe et la précision qui doit être pris en compte. Qu'il s'agisse de couper des tissus délicats ou des matières textiles épaisses, les fabricants doivent optimiser les paramètres de coupe pour éviter l'abrasion ou les brûlures tout en garantissant une production efficace. Les lasers CO2 peuvent traiter de manière flexible une large gamme de textiles, ce qui les rend adaptés à une variété d'applications allant de la mode aux textiles industriels.

Architecture et design d'intérieur

Dans les applications d'architecture et de design d'intérieur, les machines de découpe laser CO2 sont utilisées pour créer des éléments conçus sur mesure pour les bâtiments, les intérieurs et les installations décoratives. Qu'il s'agisse de découper des motifs complexes dans le métal, l'acrylique ou le bois, les lasers CO2 offrent aux architectes et aux designers la flexibilité nécessaire pour réaliser leurs visions créatives avec précision et exactitude. Des façades architecturales et écrans décoratifs aux meubles et luminaires sur mesure, les machines de découpe laser CO2 permettent aux designers de repousser les limites de la créativité et du savoir-faire.

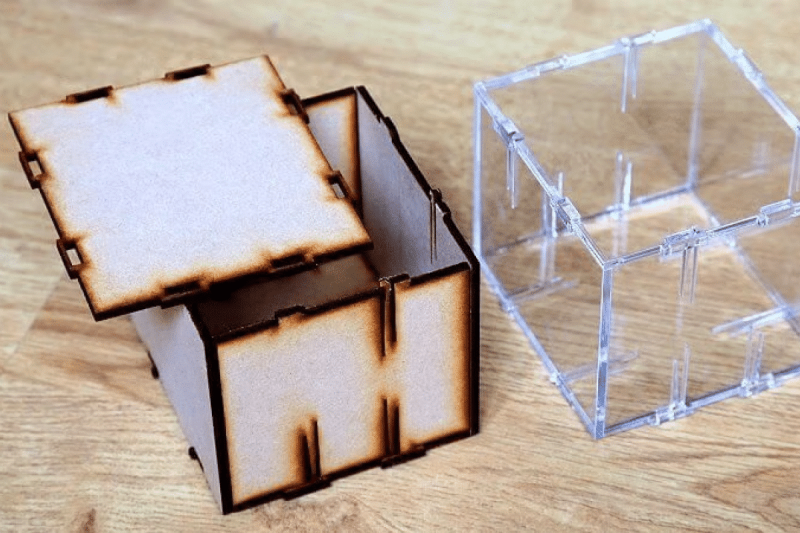

Fabrication et prototypage

Les machines de découpe laser CO2 sont des outils précieux pour les fabricants qui cherchent à créer des pièces et des prototypes sur mesure avec précision et efficacité. Qu'il s'agisse de découper des tôles, des plastiques ou des composites, les lasers CO2 offrent une solution rapide et rentable pour produire des pièces de haute qualité aux géométries complexes. De plus, les lasers CO2 permettent un prototypage et une itération rapides, permettant aux concepteurs et aux ingénieurs de tester et d'affiner rapidement leurs conceptions avant de passer à la production complète.

Les considérations pratiques dans les applications des machines de découpe laser CO2 vont bien au-delà des limites théoriques. Diverses industries utilisent les capacités de ces machines pour couper une variété de matériaux, chacun avec ses défis et exigences uniques. Qu'ils permettent la précision des composants aérospatiaux, la polyvalence dans la fabrication sur mesure ou l'adaptabilité dans le domaine médical, les lasers CO2 continuent de révolutionner les processus de fabrication. À mesure que la technologie progresse, les innovations et les applications pratiques repousseront encore les limites de ce que les machines de découpe laser CO2 peuvent réaliser, consolidant ainsi leur statut d'outil indispensable dans l'industrie moderne.

Optimiser l'épaisseur de coupe maximale

Alors que les fabricants cherchent à repousser les limites de Machines de découpe laser CO2, l'optimisation de l'épaisseur de coupe maximale devient essentielle. Atteindre les plus hauts niveaux de performance et d’efficacité nécessite une approche stratégique qui englobe une variété de facteurs, de la configuration de la machine aux paramètres du laser et aux conditions de découpe. Nous aborderons ensuite les stratégies et les considérations pour optimiser l'épaisseur de coupe maximale, permettant aux utilisateurs d'exploiter tout le potentiel de la technologie de découpe laser CO2.

Choisissez la bonne configuration de machine

La première étape pour optimiser l’épaisseur de coupe maximale consiste à choisir la bonne configuration de machine. Les machines de découpe laser CO2 sont disponibles dans une variété de modèles avec différents niveaux de puissance, qualité de faisceau et capacités de découpe. Tenez compte des exigences spécifiques de votre application, telles que l'épaisseur et le type de matériau que vous souhaitez couper, et choisissez une machine qui répond à ces besoins. Les machines plus puissantes sont généralement capables de couper des matériaux plus épais, tandis que les machines dotées de systèmes de distribution de faisceau et d'optiques avancés peuvent augmenter la précision et l'efficacité de la coupe.

Optimiser les paramètres du laser

- Puissance du laser : La puissance du laser est la pierre angulaire pour déterminer l’épaisseur de coupe maximale, mais le bon équilibre doit être trouvé entre la puissance du laser et l’épaisseur de coupe. Une puissance trop faible peut entraîner des coupes incomplètes, tandis qu'une puissance trop faible peut entraîner des effets thermiques indésirables. Évaluez régulièrement le matériau en cours de traitement et ajustez la puissance laser en conséquence pour optimiser la profondeur de coupe.

- Qualité du faisceau : La qualité du faisceau laser affecte directement les performances de coupe. Le réglage fin de la qualité du faisceau implique de minimiser la divergence du faisceau, d’assurer la stabilité des modes et d’optimiser les profils spatiaux. Le faisceau de haute qualité améliore la focalisation et permet une pénétration plus profonde dans des matériaux d'épaisseurs variables.

Optimiser les conditions de coupe

- Vitesse de coupe : La vitesse à laquelle le laser se déplace à travers le matériau (appelée vitesse de coupe) est un paramètre critique. Ajustez la vitesse de coupe pour l'optimiser en fonction de l'épaisseur du matériau. Des vitesses plus lentes sont efficaces pour couper plus profondément dans des matériaux plus épais, tandis que des vitesses plus rapides maintiennent l'efficacité lorsque vous travaillez avec des substrats plus fins.

- Gaz auxiliaire : La sélection et l’application du gaz auxiliaire affectent considérablement l’efficacité de coupe. Pour les matériaux plus épais, l'utilisation de gaz tels que l'oxygène ou l'azote à la pression appropriée peut aider à éliminer le matériau fondu et à améliorer le processus de découpe. Cependant, la pression atmosphérique doit être équilibrée pour éviter des turbulences excessives ou des effets thermiques.

Considérations matérielles

- Type de matériau : Différents matériaux ont des propriétés uniques qui affectent la meilleure méthode de coupe. Par exemple, les métaux peuvent nécessiter une puissance laser plus élevée, tandis que les matériaux non métalliques peuvent nécessiter des ajustements des paramètres de coupe pour éviter de mauvais résultats. Les paramètres doivent être vérifiés et ajustés régulièrement en fonction du matériau à traiter.

- Densité des matériaux : Les matériaux plus denses présentent des défis particuliers. Pour optimiser l'épaisseur de coupe dans ces matériaux, envisagez d'utiliser une puissance laser plus élevée, d'ajuster les paramètres du gaz d'assistance ou de mettre en œuvre plusieurs passes pour obtenir la profondeur de coupe souhaitée.

Fonctionnalités avancées et innovation

Découvrez les capacités avancées et les innovations de la technologie de découpe laser CO2. Certaines machines sont équipées de systèmes de contrôle adaptatifs capables d'ajuster automatiquement les paramètres de coupe en temps réel en fonction des caractéristiques du matériau. De plus, la tête de coupe multifonctionnelle offre une polyvalence, permettant aux utilisateurs de basculer entre différentes configurations pour des résultats optimaux dans une variété d'épaisseurs.

Entretien et calibrage réguliers

Le maintien des performances optimales de votre machine de découpe laser CO2 nécessite un entretien et un étalonnage réguliers. Assurez-vous que tous les composants, y compris les lentilles de mise au point et les miroirs, sont propres et en bon état. Des contrôles d'étalonnage réguliers aident à maintenir la précision et la cohérence des performances de coupe.

Surveillance continue et amélioration itérative

La surveillance continue du processus de découpe et des résultats permet des améliorations itératives. Analysez régulièrement la qualité de coupe, la finition des bords et l’efficacité globale. Sur la base de cette analyse, les paramètres sont ajustés progressivement, en recherchant toujours un bon équilibre entre précision et productivité.

L'optimisation de l'épaisseur de coupe maximale d'une machine de découpe laser CO2 nécessite une approche globale qui prend en compte la configuration de la machine, les paramètres du laser, les conditions de découpe, la technologie avancée et les systèmes de contrôle adaptatifs. En ajustant ces facteurs et en essayant différents paramètres et stratégies, les fabricants peuvent libérer tout le potentiel de leurs machines de découpe laser CO2, repoussant les limites de ce qui est possible en termes d'épaisseur et de précision de coupe.

Résumer

L'épaisseur de coupe maximale qu'une machine de découpe laser CO2 peut gérer est influencée par une multitude de facteurs, chacun jouant un rôle crucial dans la détermination des capacités de découpe. De la puissance laser et de la qualité du faisceau au type de matériau et aux conditions de découpe, ces facteurs interagissent de manière complexe pour définir les limites supérieures de l'épaisseur de découpe.

La technologie de découpe laser CO2 offre une précision et une polyvalence inégalées, permettant le traitement efficace d'une large gamme de matériaux sur différentes épaisseurs. Un laser haute puissance, combiné à des systèmes de distribution de faisceau avancés et à des paramètres de coupe optimisés, permet aux fabricants et aux transformateurs d'obtenir des coupes précises avec un minimum de déchets et une efficacité maximale.

Cependant, pour obtenir une épaisseur de coupe optimale, il faut une approche stratégique qui implique de sélectionner la bonne configuration de machine, d'affiner les paramètres du laser, d'optimiser les conditions de coupe et de prendre en compte les caractéristiques des matériaux. La surveillance continue, la maintenance et l'amélioration itérative garantissent en outre des performances de coupe constantes et fiables.

À mesure que la technologie continue de progresser et que des innovations émergent, le potentiel des machines de découpe laser CO2 pour traiter des matériaux plus épais et repousser les limites de la découpe de précision ne fera que croître. En comprenant et en optimisant les facteurs liés à l'épaisseur de coupe maximale, les fabricants peuvent ouvrir de nouvelles possibilités et atteindre des niveaux de précision et d'efficacité sans précédent dans leurs opérations de coupe.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser