garantie

0

Années

Ordres

0

+

Des modèles

0

+

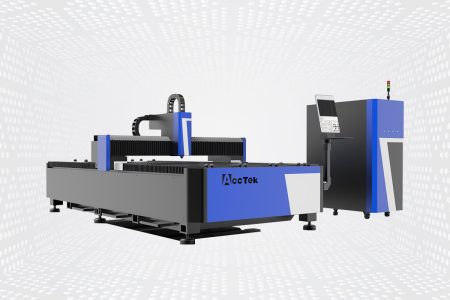

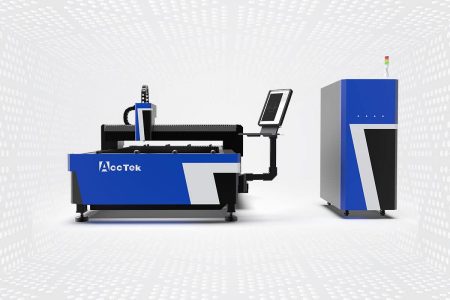

Machine de découpe laser en laiton

La machine de découpe laser pour laiton est un type spécial d'équipement de découpe laser conçu pour couper le laiton avec précision et efficacité. Les machines sont spécialement équipées de caractéristiques et de fonctions adaptées aux propriétés uniques du laiton, notamment sa réflectivité, sa conductivité thermique et ses exigences de coupe spécifiques. Les machines de découpe laser pour laiton utilisent généralement un générateur laser à fibre comme source d'alimentation. Les générateurs laser à fibre fournissent une puissance élevée, une excellente qualité de faisceau et une efficacité énergétique, ce qui les rend idéaux pour couper des matériaux métalliques tels que le laiton.

La machine de découpe laser pour laiton dispose d'une variété d'options d'alimentation pour s'adapter aux matériaux en laiton de différentes épaisseurs. La puissance du générateur laser détermine la vitesse de coupe et l'épaisseur maximale de laiton qu'il est possible de couper efficacement. Des niveaux de puissance plus élevés permettent des vitesses de coupe plus rapides et la possibilité de couper des matériaux en laiton plus épais. De plus, des systèmes optiques et de livraison de faisceau avancés sont inclus dans la machine, qui peuvent focaliser et délivrer avec précision le faisceau laser au point de coupe. L'optique de haute qualité garantit des résultats de coupe précis et cohérents.

Avantages de la machine de découpe laser en laiton

Haute Précision Et Exactitude

Haute Précision Et Exactitude

La découpe au laser offre une précision et une exactitude exceptionnelles, permettant de réaliser des coupes complexes sur du laiton. Le faisceau laser focalisé permet des largeurs de coupe étroites, ce qui donne des bords précis et nets sans finition ni post-traitement supplémentaires. Ce niveau de précision est particulièrement précieux pour les applications nécessitant des finitions de haute qualité et des tolérances serrées.

Polyvalence

Polyvalence

La découpe au laser est un processus polyvalent qui peut s'adapter à une variété de conceptions et de formes. Qu'il s'agisse de coupes droites, de courbes, de trous ou de motifs complexes, la découpe au laser peut le gérer facilement. Cette flexibilité le rend adapté à une variété d'applications, y compris la fabrication de bijoux, les composants architecturaux, les composants industriels, etc.

Processus sans contact

Processus sans contact

La découpe au laser est un processus sans contact, ce qui signifie qu'il n'y a pas de contact physique entre l'outil de coupe et le matériau en laiton. Cela élimine le risque d'usure de l'outil, réduit les coûts de maintenance et garantit une qualité de coupe constante dans le temps. De plus, la nature sans contact de la découpe au laser minimise le risque de contamination ou d'endommagement des matériaux.

Gaspillage minimal de matériel

Gaspillage minimal de matériel

La découpe au laser est un processus très précis qui minimise les déchets de matériaux par rapport aux méthodes de découpe traditionnelles. La largeur de saignée étroite du faisceau laser optimise l'utilisation des matériaux et réduit le coût des matériaux. De plus, la précision de la découpe au laser permet une imbrication efficace des pièces, maximisant le nombre de composants pouvant être produits à partir d'une seule feuille de laiton.

Coupe propre et sans bavure

Coupe propre et sans bavure

La découpe au laser produit des coupes nettes dans le laiton sans étapes supplémentaires de post-traitement ou de finition. Le faisceau laser focalisé fond et vaporise le matériau, laissant des bords de coupe lisses et de haute qualité sans bavures ni arêtes vives. Cela élimine ou réduit le besoin d'ébavurage manuel ou d'affinement des bords, ce qui permet d'économiser du temps et des efforts pendant la production.

Zone minimale affectée par la chaleur

Zone minimale affectée par la chaleur

La découpe au laser crée une zone affectée par la chaleur (HAZ) étroite dans le matériau en laiton. La chaleur concentrée du faisceau laser fait fondre et vaporise le laiton rapidement, minimisant la distorsion thermique ou les dommages aux matériaux environnants. Cela réduit la possibilité de déformation du matériau, de gauchissement ou de modification des propriétés mécaniques du laiton.

Haute vitesse et haute productivité

Haute vitesse et haute productivité

La découpe au laser est une méthode de découpe efficace qui permet de découper le laiton rapidement et avec précision, augmentant ainsi la productivité et réduisant le temps de production. La nature automatisée de la découpe laser permet une configuration rapide des tâches et des transitions transparentes entre les différents modes de découpe, optimisant ainsi le flux de travail et maximisant le débit.

Flexibilité et personnalisation

Flexibilité et personnalisation

La découpe au laser offre une grande flexibilité de conception, permettant la création de motifs complexes, de détails fins et de géométries complexes en laiton. La nature contrôlée par logiciel de la découpe laser permet une modification facile de la conception et un prototypage rapide, facilitant la personnalisation et l'adaptation aux exigences spécifiques du projet.

Fréquemment demandé Des questions

Le prix d'une machine de découpe laser pour laiton peut varier considérablement en fonction d'un certain nombre de facteurs, notamment la marque, le modèle, les spécifications et les fonctionnalités supplémentaires. Les machines de découpe laser sont disponibles dans une variété de tailles et de niveaux de puissance pour répondre aux différents besoins de production. De plus, les conditions du marché et l'emplacement géographique peuvent affecter les prix.

Généralement, une découpeuse laser d'entrée de gamme adaptée à la découpe du laiton coûte environ $15 000. Ces machines ont généralement des niveaux de puissance inférieurs et des zones de coupe plus petites et peuvent avoir des limites d'épaisseur et de vitesse de coupe, ce qui les rend adaptées à une utilisation à petite échelle ou personnelle. Les prix des machines de découpe laser de qualité industrielle conçues pour les applications professionnelles et commerciales vont de $50 000 à des centaines de milliers de dollars. Les prix augmentent avec des niveaux de puissance plus élevés, des zones de coupe plus grandes, une plus grande précision et des fonctionnalités supplémentaires telles que des systèmes de chargement et de déchargement automatiques, des accessoires rotatifs ou des systèmes de contrôle avancés. Les découpeuses laser de qualité industrielle peuvent traiter des matériaux en laiton plus épais et atteindre un débit plus élevé.

Il est important de noter que les fourchettes de prix ci-dessus sont approximatives et peuvent varier considérablement en fonction de facteurs tels que la région, le fournisseur, la qualité de la machine, les accessoires supplémentaires et le service après-vente. De plus, le prix d'un découpeur laser en laiton n'est qu'un aspect à prendre en compte lors de la prise de décision d'achat. Les coûts de maintenance, les dépenses d'exploitation courantes (telles que l'alimentation et les auxiliaires) et éventuellement les futures mises à niveau ou les pièces de rechange doivent également être pris en compte. Si vous souhaitez obtenir un prix précis et le plus récent pour une machine de découpe laser en laiton particulière, vous pouvez Contactez-nous. Nos ingénieurs vous fourniront un devis détaillé en fonction de vos besoins spécifiques et des options de personnalisation.

Les générateurs laser à fibre sont le type de générateur laser le plus couramment utilisé pour couper le laiton. Les générateurs laser à fibre sont des générateurs laser à semi-conducteurs qui utilisent des fibres optiques pour amplifier le faisceau laser. Leur rendement élevé et leur capacité à fournir une excellente qualité de faisceau les rendent adaptés aux applications de coupe de métaux de précision et à grande vitesse, y compris le laiton.

Les générateurs laser à fibre fonctionnent dans le spectre infrarouge, généralement à des longueurs d'onde d'environ 1000 à 1100 nanomètres (nm). Le laiton, étant un matériau hautement émissif, absorbe bien à ces longueurs d'onde, permettant une absorption efficace de l'énergie laser et une coupe efficace.

Les générateurs laser à fibre offrent plusieurs avantages pour la découpe du laiton :

- Haute puissance : le générateur laser à fibre a une variété de niveaux de puissance, ce qui peut couper efficacement des matériaux en laiton de différentes épaisseurs. Des générateurs laser plus puissants permettent des vitesses de coupe plus rapides et une productivité accrue.

- Qualité du faisceau : les générateurs laser à fibre produisent des faisceaux laser de haute qualité avec de petites tailles de points focaux. Il en résulte une distribution d'énergie concentrée résultant en des coupes précises et propres avec une zone affectée par la chaleur minimale et une formation de bavures réduite.

- Fiabilité et maintenance : Les générateurs laser à fibre ont une conception à semi-conducteurs qui est plus fiable et nécessite moins de maintenance que les autres types de générateurs laser. Ils durent plus longtemps et peuvent supporter un fonctionnement continu dans des environnements industriels.

- Efficacité : Les émetteurs laser à fibre sont très efficaces, convertissant un plus grand pourcentage d'énergie électrique en énergie laser. Cette efficacité de conversion d'énergie contribue à des économies de coûts en termes de consommation d'énergie et de dépenses d'exploitation.

Le laiton est plus difficile à découper au laser que l'acier en raison de plusieurs facteurs liés à sa composition et ses propriétés :

- Conductivité thermique : Le laiton a une conductivité thermique plus élevée que l'acier. Lorsque le faisceau laser interagit avec le matériau en laiton, la chaleur générée dans le processus est rapidement évacuée de la zone de coupe, ce qui rend plus difficile le maintien des zones chaudes localisées nécessaires à une coupe efficace. Cela se traduit par des vitesses de coupe plus lentes et une plus grande tendance à la propagation de la chaleur dans tout le matériau, ce qui peut entraîner une augmentation de la zone affectée par la chaleur et nuire à la qualité de coupe.

- Réflectivité : Le laiton a une réflectivité relativement élevée pour certaines longueurs d'onde laser, y compris celles couramment utilisées dans la découpe laser, comme les générateurs laser CO2. La réflectivité élevée du laiton fait qu'une partie importante de l'énergie laser se réfléchit sur la surface du matériau plutôt que d'être absorbée pour la coupe. Cette réflexion réduit l'efficience et l'efficacité du processus de coupe et peut nécessiter des niveaux de puissance laser plus élevés pour obtenir des coupes similaires à celles de l'acier.

- Sensibilité à l'oxydation : Le laiton est un alliage de cuivre et de zinc et est plus sensible à l'oxydation que l'acier. Lors de la découpe au laser, des températures élevées peuvent entraîner la formation d'une couche d'oxyde sur la surface de découpe, entraînant une décoloration et des problèmes de qualité potentiels. Des précautions doivent être prises pour contrôler correctement les paramètres de coupe, tels que la sélection et le débit du gaz d'assistance, afin de minimiser l'oxydation et d'obtenir une coupe nette du laiton. De plus, des étapes de post-traitement supplémentaires peuvent être nécessaires pour éliminer ou minimiser les effets d'oxydation.

- Dureté du matériau : Le laiton est généralement plus doux et moins dur que l'acier, ce qui peut affecter le processus de coupe. Bien que cette propriété puisse rendre le laiton plus facile à usiner dans certains cas, elle peut également présenter des défis lors de la découpe au laser. Les matériaux plus tendres se déforment plus facilement sous les forces appliquées lors de la découpe au laser, ce qui peut provoquer des bavures, des bords rugueux ou des coupes imprécises. Une attention particulière aux paramètres de coupe, aux outils et aux montages est nécessaire pour assurer des coupes nettes et précises du laiton.

- Coût des matériaux : Le laiton est un alliage de cuivre et de zinc dont la composition peut varier. La composition spécifique du matériau en laiton découpé affecte sa maniabilité et sa réponse à la découpe au laser. Les variations de la composition du laiton affectent des facteurs tels que la réflectivité, la conductivité thermique et le comportement du matériau dans des conditions de découpe au laser. Les variations dans la composition du matériau peuvent affecter le comportement de coupe et des ajustements spécifiques aux paramètres de coupe au laser peuvent être nécessaires pour des résultats optimaux.

Oui, lors de la découpe du laiton avec un laser, la puissance laser plus élevée se traduira généralement par des vitesses de découpe plus rapides. La puissance du laser affecte directement la quantité d'énergie fournie au matériau, qui à son tour affecte la rapidité avec laquelle le matériau est chauffé et fondu pendant le processus de découpe. En augmentant la puissance du laser, plus d'énergie est absorbée par le matériau en laiton, ce qui entraîne un taux d'enlèvement de matière plus élevé. Cela permet des vitesses de coupe plus rapides et une productivité plus élevée. Cependant, la puissance du laser doit être équilibrée avec d'autres paramètres de coupe (focalisation du laser et flux de gaz d'assistance) pour assurer une qualité de coupe optimale et éviter les problèmes potentiels tels que la surchauffe ou la déformation du matériau.

Il convient de noter, cependant, que la relation entre la puissance du laser et la vitesse de coupe n'est pas linéaire. Pour chaque matériau et épaisseur de laiton spécifique, il existe une plage optimale de puissance laser au-delà de laquelle l'augmentation de la puissance peut ne pas améliorer de manière significative la vitesse de coupe ou la qualité de coupe. L'utilisation d'une puissance laser trop élevée peut entraîner une augmentation de l'apport de chaleur, une déformation potentielle du matériau, une oxydation accrue et une précision de coupe réduite.

Bien qu'une puissance laser plus élevée puisse faciliter des vitesses de coupe plus rapides, il est également important de prendre en compte d'autres facteurs tels que l'épaisseur du matériau en laiton, la qualité de coupe souhaitée et les limites du système de découpe laser. Des facteurs tels que la conductivité thermique, la réflectivité et la sensibilité à l'oxydation du laiton doivent également être pris en compte lors de la détermination de la puissance laser appropriée pour une découpe efficace et de haute qualité. Faire des coupes d'essai et ajuster la puissance du laser et d'autres paramètres peut aider à atteindre le meilleur équilibre entre la vitesse de coupe et la qualité lorsque vous travaillez avec du laiton.

Plusieurs problèmes courants peuvent survenir lors de la découpe au laser du laiton. Voici quelques problèmes qui peuvent survenir :

- Fusion : Le laiton a un point de fusion bas par rapport aux autres métaux, il fond donc facilement lors de la découpe au laser. La chaleur du laser peut faire fondre le matériau au lieu d'être coupé proprement, ce qui entraîne des coupes moins précises et des bords dentelés.

- Oxydation et décoloration : Le laiton contient du cuivre, qui s'oxyde facilement. Le laiton forme facilement une couche d'oxyde lorsqu'il est exposé à l'air ou à des températures élevées. Cette couche d'oxyde réduit l'absorption de l'énergie laser et affecte le processus de coupe, ce qui entraîne des coupes plus lentes ou incomplètes. La couche d'oxyde doit être enlevée ou allégée avant ou pendant la découpe laser pour obtenir des résultats satisfaisants.

- Déformation du matériau : le laiton est un bon conducteur de chaleur et la découpe au laser génère une chaleur intense. Cette chaleur peut provoquer une déformation thermique du matériau, ce qui peut entraîner un gauchissement, une flexion ou d'autres formes de déformation. Minimiser le gauchissement du matériau nécessite un contrôle minutieux des paramètres du laser, y compris la puissance, la vitesse et le flux de gaz d'assistance, ainsi qu'une fixation et un support appropriés de la pièce.

- Émission matérielle : Le laiton a une réflectivité élevée à la lumière laser, en particulier dans le spectre visible et proche infrarouge. Cela signifie qu'une partie importante du faisceau laser est réfléchie par la surface en laiton au lieu d'être absorbée, ce qui entraîne une coupe moins efficace. De plus, le faisceau laser peut diverger lors de la coupe du laiton, ce qui entraîne une coupe plus large que prévu. Il peut être nécessaire d'ajuster la puissance et la fréquence du laser ou d'utiliser des optiques spécialisées pour optimiser le processus de découpe.

- Formation de bavures : la formation de bavures fait référence à des bords surélevés ou à des rugosités indésirables qui peuvent apparaître le long d'un bord coupé. Dans le laiton découpé au laser, la présence de bavures est relativement courante. Les bavures peuvent être causées par des facteurs tels qu'une mauvaise mise au point, une coupe trop rapide ou la formation de matériau fondu le long de la coupe. Pour minimiser la formation de bavures, l'optimisation des paramètres laser, la sélection du gaz et la conception appropriée de la buse sont essentielles.

- Scories et formation de scories : lors de la découpe au laser, du métal en fusion peut s'accumuler le long du bord de coupe, ce qui peut entraîner la formation de scories ou de scories. Le laitier est un résidu solidifié qui colle aux bords coupés et affecte la finition souhaitée. Le laitier est le métal en fusion qui se solidifie au fond de la pièce. Ces sous-produits peuvent affecter la qualité de coupe et peuvent nécessiter un nettoyage supplémentaire ou des opérations secondaires.

- Limites d'épaisseur du matériau : la découpe au laser du laiton peut avoir des limites d'épaisseur. La puissance et la focalisation du laser peuvent déterminer l'épaisseur maximale de laiton pouvant être efficacement coupée. Des feuilles de laiton plus épaisses peuvent nécessiter plusieurs coupes ou trouver d'autres méthodes de coupe.

- Mise au point et alignement : la mise au point et l'alignement appropriés du faisceau laser facilitent une coupe précise. Tout désalignement ou mise au point incorrecte peut entraîner des coupes inégales ou moins précises, affectant la qualité globale de la pièce finie.

- Zone affectée par la chaleur (HAZ) : La chaleur intense générée par le faisceau laser crée une zone affectée par la chaleur autour du bord de coupe en laiton. Les changements thermiques subis par cette région peuvent affecter les propriétés des matériaux telles que la dureté et la ductilité. Dans certains cas, la zone affectée par la chaleur peut devenir plus fragile, ce qui peut devenir un problème si le composant en laiton est soumis à des contraintes mécaniques.

- Conductivité thermique : Le laiton a une conductivité thermique élevée, ce qui signifie qu'il dissipe rapidement la chaleur. Bien que cela puisse être avantageux pour certaines applications, cela peut également créer des défis lors de la découpe au laser. Une conductivité thermique élevée peut entraîner une dissipation thermique excessive, entraînant des coupes plus lentes ou moins précises.

- Optimisation de la puissance et de la vitesse du laser : trouver le bon équilibre entre la puissance du laser et la vitesse de coupe est essentiel pour obtenir des coupes de laiton nettes et précises. Si la puissance du laser est trop élevée ou si la vitesse de coupe est trop lente, une fusion ou une brûlure excessive peut se produire, entraînant une mauvaise qualité de coupe et une déformation potentielle du matériau. Au contraire, une puissance laser insuffisante ou une vitesse de coupe élevée peuvent entraîner une coupe incomplète.

Il y a plusieurs éléments clés à considérer et à optimiser pour réussir la découpe laser du laiton. Voici les facteurs importants qui contribuent à un résultat réussi :

- Paramètres laser : la puissance du laser et les paramètres tels que la durée d'impulsion, la fréquence et le modèle de faisceau doivent être optimisés pour la découpe du laiton. En raison de sa conductivité thermique et de sa réflectivité élevées, le laiton nécessite généralement une puissance laser plus élevée que les autres matériaux. Trouver le bon équilibre entre la puissance et la vitesse de coupe permet d'obtenir une coupe nette et efficace.

- Mise au point et qualité du faisceau : une bonne mise au point du faisceau laser contribue à des coupes précises et cohérentes. Le faisceau laser doit être étroitement focalisé sur la surface de coupe pour assurer une concentration d'énergie maximale et un enlèvement de matière efficace. Pour le laiton, des optiques spécialisées peuvent devoir être conçues pour minimiser les réflexions et optimiser l'absorption d'énergie. Ces optiques peuvent aider à atténuer les défis posés par la haute réflectivité du laiton et assurer une coupe efficace et précise.

- Sélection du gaz d'assistance : les gaz d'assistance sont utilisés lors de la découpe au laser pour éliminer le matériau en fusion et empêcher l'oxydation. Pour le laiton, un gaz inerte tel que l'azote ou l'argon est généralement utilisé comme gaz auxiliaire. Ces gaz aident à créer un environnement protecteur, à réduire l'oxydation et à améliorer le processus de coupe. Le choix du gaz d'assistance et son débit doivent être optimisés pour obtenir les meilleurs résultats pour le matériau en laiton spécifique à couper.

- Préparation du matériau : Le laiton doit être correctement préparé avant la découpe au laser pour garantir les meilleurs résultats. Cela peut inclure le nettoyage de la surface pour éliminer la contamination, l'application d'un revêtement antireflet pour minimiser les reflets et s'assurer que le matériau est solidement positionné et soutenu pendant la coupe pour minimiser le gauchissement ou le désalignement. Des techniques de nettoyage de surface telles que le dégraissage et la passivation de surface peuvent être utilisées pour améliorer la qualité de coupe et prévenir les problèmes causés par les impuretés de surface.

- Entretien et étalonnage de la machine : l'entretien et l'étalonnage réguliers de votre machine de découpe laser contribuent à une découpe du laiton cohérente et réussie. Cela comprend le maintien de la propreté des optiques, la vérification et le réglage de l'alignement du faisceau, la vérification du bon fonctionnement des systèmes de circulation d'air et la surveillance des performances globales de la machine.

- Post-découpe : après le processus de découpe au laser, une post-découpe peut être nécessaire pour éliminer les bavures, les arêtes vives ou les imperfections de surface. Cela peut impliquer des techniques telles que l'ébavurage, le meulage ou le polissage pour obtenir la finition et la qualité souhaitées sur le bord coupé.

- Fixations et supports de pièce : un maintien et un support appropriés du travail aideront à maintenir la stabilité de votre pièce pendant la découpe au laser. En raison des températures élevées impliquées dans la découpe au laser, le laiton peut se dilater et se déformer thermiquement, il est donc important de maintenir le matériau solidement en place pour éviter toute distorsion ou désalignement pendant le processus de découpe. L'utilisation des gabarits, gabarits ou fixations appropriés peut aider à garantir que la pièce reste stable et correctement positionnée.

- Chemin de coupe et considérations de conception : Planifiez soigneusement les chemins de coupe pour optimiser l'efficacité et minimiser les mouvements inutiles. Tenez compte de facteurs tels que l'imbrication des pièces, le fait d'éviter les changements de direction excessifs et la minimisation des distances de déplacement pour réduire le temps de coupe et optimiser l'utilisation des matériaux.

Non, une vitesse de coupe plus lente ne facilite pas nécessairement la coupe du laiton. Dans un découpeur laser, la vitesse à laquelle le laser se déplace le long du chemin de découpe affecte le processus de découpe et la qualité de coupe. Cependant, il est important de noter que la vitesse de coupe optimale pour le laiton peut varier en fonction de facteurs tels que l'épaisseur du matériau, la puissance du laser et les exigences spécifiques de l'application. Bien que des vitesses de coupe plus lentes soient parfois bénéfiques pour certains matériaux, tels que les métaux plus épais, lorsqu'il s'agit de couper du laiton, des vitesses plus lentes ne facilitent pas nécessairement le processus. En fait, couper le laiton à très basse vitesse présente plusieurs défis et problèmes potentiels :

- Zone affectée par la chaleur accrue (HAZ) : La zone affectée par la chaleur est la zone autour de la coupe qui est affectée par la chaleur du laser. Lors de la coupe du laiton à des vitesses plus lentes, une exposition plus longue au laser peut entraîner une expansion de la ZAT. Cela entraîne une augmentation de la diffusion thermique, des contraintes thermiques et une déformation ou un gauchissement potentiel du matériau.

- Surfusion : La coupe du laiton à une vitesse trop lente peut entraîner la fusion du matériau. Au lieu de couper proprement le laiton, le laser fera fondre le matériau et créera une coupe plus large. Cela peut entraîner des coupes imprécises, une qualité de coupe réduite et des problèmes potentiels de précision dimensionnelle.

- Oxydation accrue : lorsque le laiton est exposé à l'air ou à des températures élevées, une couche d'oxyde peut facilement se former. La coupe du laiton à des vitesses plus lentes entraîne une exposition prolongée au laser, augmentant le potentiel d'oxydation. Les couches d'oxyde peuvent avoir un impact négatif sur le processus de coupe en réduisant l'absorption d'énergie laser, ce qui entraîne des coupes incomplètes ou plus lentes.

- Temps de coupe accru : Des vitesses de coupe plus lentes entraînent naturellement des temps de coupe plus longs. Cela peut être un inconvénient lorsqu'une productivité élevée est requise. Si l'efficacité est une priorité absolue, alors trouver l'équilibre optimal entre la vitesse de coupe et la qualité devient critique.

- Accumulation de chaleur : le laiton a une conductivité thermique élevée, ce qui signifie qu'il dissipe rapidement la chaleur. Lors de la découpe à des vitesses plus lentes, la chaleur générée par le laser peut s'accumuler dans le matériau. Une accumulation excessive de chaleur peut entraîner des effets indésirables tels qu'une fusion localisée, des couches de refonte ou la formation de bavures, en particulier si la puissance du laser n'est pas correctement réglée.

Lors de la découpe au laser du laiton, le choix du gaz d'assistance joue un rôle essentiel dans l'obtention des meilleurs résultats de découpe. Le gaz d'assistance aide à souffler le métal en fusion et les débris loin de la zone de coupe, offrant des avantages tels qu'une qualité de coupe améliorée, une oxydation réduite et une efficacité globale du processus. Les deux gaz d'assistance les plus couramment utilisés pour la découpe laser du laiton sont l'azote et l'air comprimé. Voici les détails pour chaque option :

- Azote (N2) : l'azote étant un gaz inerte, il s'agit d'un choix courant pour la découpe au laser du laiton. L'azote est généralement fourni sous forme gazeuse à partir d'une source dédiée ou d'un générateur d'azote. Il a les avantages suivants :

- Oxydation réduite : L'azote crée une atmosphère inerte autour de la zone de coupe, aidant à minimiser l'oxydation du laiton. Ceci est particulièrement important car le laiton forme facilement une couche d'oxyde lorsqu'il est exposé à l'air ou à des températures élevées. En réduisant l'oxydation, la qualité du bord de coupe est améliorée et le besoin de nettoyage post-coupe ou d'élimination de l'oxyde est réduit.

- Qualité de coupe améliorée : L'azote aide à maintenir un processus de coupe stable en empêchant les réactions avec le matériau fondu, ce qui donne des coupes plus nettes et plus lisses. Il aide à prévenir la formation excessive de bavures, l'adhérence du matériau fondu et d'autres problèmes pouvant résulter de l'oxydation ou de l'interaction avec l'oxygène.

- Contrôle de processus amélioré : L'azote a des caractéristiques constantes et prévisibles, ce qui facilite le contrôle du processus de coupe. Il permet un réglage précis du débit et de la pression du gaz d'assistance pour optimiser les performances de coupe.

- Vitesse de coupe accrue : En raison de la conductivité thermique élevée de l'azote, il peut augmenter la vitesse de coupe du laiton. Il absorbe et dissipe efficacement la chaleur, permettant un retrait plus rapide des matériaux et des vitesses de traitement accrues.

- Compatibilité avec les surfaces réfléchissantes : le laiton a une réflectivité relativement élevée et l'azote est moins affecté par la réflexion que d'autres gaz tels que l'oxygène ou l'air comprimé. Cela fait de l'azote un choix approprié pour la découpe au laser de matériaux réfléchissants tels que le laiton.

- Air comprimé : L'air comprimé peut également être utilisé comme gaz auxiliaire lors de la coupe du laiton. Bien qu'il ne soit pas aussi couramment utilisé que l'azote, il peut être une option plus facilement disponible et plus rentable dans certaines situations. Parce que l'air comprimé est facilement disponible dans la plupart des environnements de fabrication, tant qu'il est correctement filtré et séché pour éliminer les contaminants et l'humidité. Voici quelques considérations :

- Risque accru d'oxydation : L'air comprimé contient de l'oxygène, ce qui peut entraîner une oxydation accrue du laiton lors de la coupe. Cela peut conduire à la formation d'une couche d'oxyde sur les bords coupés, nécessitant des étapes supplémentaires de nettoyage post-coupe ou d'élimination de l'oxyde.

- Qualité de coupe réduite : L'air comprimé peut entraîner une légère diminution de la qualité de coupe par rapport à l'azote. La présence d'oxygène dans l'air comprimé se traduira par une surface de coupe légèrement plus rugueuse, une formation accrue de bavures et un risque accru de refonte des couches.

- Pour les matériaux plus épais : l'air comprimé peut être préférable pour les matériaux en laiton plus épais où l'oxydation est moins problématique. La teneur accrue en oxygène peut aider à la combustion du matériau fondu, favorisant une meilleure élimination des débris lors de la coupe.

Obtenez des solutions laser

Nous pouvons personnaliser la conception en fonction de vos besoins. Il vous suffit de nous faire part de vos besoins et nos ingénieurs vous fourniront des solutions clés en main dans les plus brefs délais. Nos prix d'équipement laser sont très compétitifs, veuillez nous contacter pour un devis gratuit. Si vous avez besoin d'autres services liés à l'équipement laser, vous pouvez également nous contacter.