Paramètres de découpe laser : le guide ultime

La découpe laser est un processus de découpe polyvalent et précis utilisé dans des industries allant de l'aérospatiale à la fabrication de bijoux pour découper une variété de matériaux avec une haute précision. La qualité et l’efficacité de la découpe laser dépendent de plusieurs facteurs clés. Afin d’obtenir les meilleurs résultats de découpe laser, il est intuitivement important de comprendre et de contrôler les paramètres clés impliqués dans ce processus de découpe. Dans ce guide complet, nous approfondirons les détails de ces paramètres pour vous aider à obtenir les meilleurs résultats de découpe lors de votre opération de découpe laser.

Table des matières

Qu'est-ce que la découpe laser ?

La découpe laser est un processus de fabrication qui utilise un faisceau laser hautement focalisé pour couper avec précision et propreté divers matériaux tels que le métal, le plastique, le bois, etc. La chaleur intense générée par le faisceau laser vaporise, fond ou brûle le matériau le long d'un chemin programmé. , permettant des coupes précises et complexes sans avoir besoin de contact physique avec l'outil de coupe. La découpe laser est connue pour sa précision, sa rapidité et sa polyvalence dans une large gamme d'applications.

La précision de la découpe laser permet de réaliser des conceptions complexes et des détails fins, ce qui la rend adaptée à la production à petite échelle et à la production de masse. Elle est connue pour sa polyvalence, capable de couper une variété de matériaux, notamment le métal, le plastique, le bois et les textiles. La découpe au laser est privilégiée pour sa zone minimale affectée par la chaleur, ce qui signifie qu'elle provoque une distorsion ou des dommages minimes au matériau environnant.

Qu'elle soit utilisée pour fabriquer des pièces de précision, créer des œuvres d'art complexes ou façonner des matériaux dans des applications industrielles, la découpe laser est une technologie clé pour obtenir des résultats personnalisés de haute qualité avec une précision exceptionnelle.

Quels sont les paramètres les plus importants à contrôler en découpe laser ?

La découpe laser est une technologie de découpe révolutionnaire qui offre une précision et une polyvalence inégalées dans le traitement des matériaux. Pour exploiter tout le potentiel de cette technologie de pointe, les paramètres clés qui contrôlent ses performances doivent être compris et manipulés. Examinons de plus près les paramètres de base de la découpe laser pour comprendre leur importance et comment ils affectent le résultat final.

Puissance laser

- Signification : La puissance du laser est généralement mesurée en watts (W), ce qui détermine l'intensité du faisceau laser et sa capacité à pénétrer les matériaux.

- Remarque : Une puissance laser plus élevée peut couper des matériaux plus épais plus rapidement, mais une puissance laser trop élevée peut créer des zones affectées par la chaleur indésirables et des bords imprécis. À l’inverse, des puissances laser plus faibles sont idéales pour les détails complexes et les matériaux plus fins. L'ajustement précis de la puissance du laser en fonction de l'épaisseur du matériau permet d'obtenir des résultats optimaux.

Vitesse de coupe

- Signification : La vitesse de coupe, mesurée en millimètres par seconde (mm/s) ou en pouces par minute (in/min), détermine la vitesse à laquelle la tête laser se déplace le long de la surface du matériau.

- Remarque : En règle générale, des vitesses plus lentes produisent des bords plus lisses et une plus grande précision. À l’inverse, des vitesses plus rapides sont utilisées pour des matériaux plus fins ou une productivité plus élevée. Le choix de la vitesse de coupe dépend de l’épaisseur du matériau et de la qualité recherchée.

Diamètre de focalisation/faisceau

- Signification : Le foyer ou diamètre du faisceau fait référence à la largeur du faisceau laser interagissant avec le matériau, ce qui a un impact direct sur la précision de découpe. Une bonne mise au point garantit des coupes nettes et précises.

- Remarque : Une mise au point précise permet d’obtenir des résultats de coupe constants et de haute qualité. Une mise au point incorrecte peut entraîner des modifications de la qualité de coupe et augmenter la production de chaleur. La mise au point doit être soigneusement ajustée en fonction du type de matériau et de l'épaisseur de la machine pour des performances de coupe optimales.

Pression et type de gaz auxiliaire

- Signification : Les gaz auxiliaires tels que l'oxygène, l'azote ou l'air jouent un rôle important dans l'élimination des matériaux fondus de la zone de coupe et dans le maintien d'une coupe nette.

- Remarque : Des matériaux et des épaisseurs spécifiques nécessitent des types de gaz d'assistance et des réglages de pression précis. Par exemple, l’oxygène est généralement utilisé pour couper l’acier au carbone, tandis que l’azote est préféré pour les métaux non ferreux et les plastiques. Choisir le bon gaz d’assistance garantit une coupe efficace et minimise l’oxydation.

Épaisseur de matériau

- Signification : L’épaisseur du matériau est un facteur clé affectant divers paramètres de découpe laser, notamment les réglages de puissance, de vitesse et de gaz d’assistance.

- Remarque : Pour des résultats précis et optimaux, les paramètres du laser doivent être personnalisés en fonction de l'épaisseur du matériau. Les directives du fabricant ou la réalisation d'un test de coupe peuvent aider à déterminer les paramètres de coupe corrects.

Fréquence d'impulsion ou mode onde continue

- Signification : La fréquence d'impulsion (mesurée en hertz (Hz)) détermine la fréquence des impulsions laser, tandis que le mode onde continue fournit un faisceau laser continu.

- Remarque : Des fréquences d'impulsion plus élevées augmentent la vitesse et la précision de coupe, mais génèrent également plus de chaleur. Le mode onde continue fournit un faisceau constant mais peut générer plus de chaleur. Le choix du mode dépend des exigences de coupe spécifiques et des propriétés du matériau.

Diamètre de la buse et distance d'espacement

- Signification : Le diamètre de la buse affecte la focalisation et l'interaction du faisceau laser avec le matériau, tandis que la distance de séparation fait référence à l'espace entre la buse et la surface du matériau.

- Remarque : La taille de buse appropriée doit être sélectionnée en fonction du matériau et de l'application. Les buses plus petites permettent un travail de précision, tandis que les buses plus grandes peuvent entraîner des coupes plus rapides. De plus, la distance de séparation doit être ajustée pour optimiser l’efficacité et la qualité de la coupe.

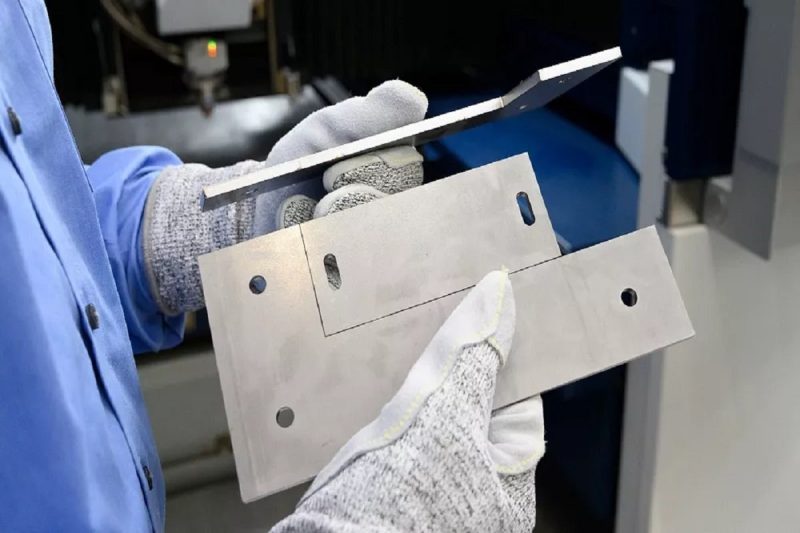

Pré-traitement et post-traitement

- Signification : Le pré-traitement implique des tâches telles que le nettoyage et le masquage de la surface, tandis que le post-traitement implique des activités telles que l'ébavurage et le nettoyage, qui sont toutes deux essentielles à une découpe réussie.

- Remarque : Le nettoyage du matériau permet d'obtenir les meilleurs résultats de coupe. Un prétraitement approprié garantit que le matériau est exempt de contaminants avant la découpe. En revanche, pour obtenir le produit final souhaité, des étapes de post-traitement sont souvent nécessaires, l'ébavurage et le nettoyage assurant une surface polie.

Comment trouver les meilleurs paramètres de découpe laser ?

La recherche des paramètres de découpe laser optimaux nécessite une approche systématique et méthodique car elle implique l'optimisation de divers facteurs pour obtenir la qualité, la vitesse et la précision de découpe souhaitées. Voici un guide détaillé étape par étape sur la façon de déterminer les meilleurs paramètres de découpe laser pour votre matériau et votre application spécifiques :

- Évaluation du matériau : commencez par bien comprendre le matériau que vous devez couper. Recueillez des informations sur la composition, l'épaisseur et toutes les propriétés uniques telles que l'émissivité, la conductivité thermique et la dureté. Comprendre les propriétés du matériau permet de sélectionner les bons paramètres de découpe laser.

- Reportez-vous aux directives du fabricant : Reportez-vous aux recommandations et aux directives du fabricant pour votre découpeuse laser. Ces directives peuvent souvent constituer un point de départ pour définir des paramètres en fonction du type et de l'épaisseur du matériau, et contribuer à garantir la sécurité et la compatibilité des machines.

- Mettre en place un environnement contrôlé : vous devez créer un environnement de test contrôlé dans lequel vous pouvez mener des expériences en toute sécurité, en vous assurant que le matériau est solidement maintenu et correctement positionné dans la découpeuse laser.

- Développez un plan de test : créez un plan de test structuré pour votre expérience, décrivant les paramètres que vous souhaitez tester et la plage de valeurs pour chaque paramètre que vous allez carbonater.

- Déterminez les paramètres critiques : déterminez quels paramètres de découpe laser sont les plus critiques pour votre application spécifique. Les principaux paramètres incluent généralement la puissance du laser, la vitesse de coupe, le diamètre de la focalisation/du faisceau, le type et la pression du gaz auxiliaire et le diamètre de la buse.

- Expérience de puissance laser : commencez l’expérience en faisant varier la puissance du laser tout en gardant les autres paramètres constants. Commencez par une gamme de réglages de puissance qui répondent aux exigences de puissance attendues du matériau et observez comment le matériau réagit aux différents réglages de puissance, en prêtant attention à des facteurs tels que la profondeur de coupe, la zone affectée par la chaleur et l'apparence du bord coupé. Recherchez un réglage de puissance qui offre la qualité de coupe souhaitée sans causer de dommages matériels excessifs.

- Ajuster la vitesse de coupe : Une fois que vous avez déterminé le réglage de puissance optimal, commencez à expérimenter le réglage de la vitesse de coupe tout en maintenant la puissance laser constante. Évaluez l'effet des différentes vitesses de coupe sur la qualité de coupe, en prêtant attention à la douceur des bords, à la précision et à tout signe de distorsion.

- Optimisez la mise au point et le diamètre du faisceau : affinez les paramètres de mise au point et de diamètre du faisceau. Ajustez la mise au point pour trouver le point idéal où le faisceau laser interagit le plus efficacement avec le matériau. Évaluez l'effet des changements de focalisation et de diamètre du faisceau sur la qualité de coupe, en particulier la largeur de saignée et la zone affectée par la chaleur, pour rechercher des réglages qui produisent des coupes nettes et précises.

- Explorez les paramètres des gaz d'assistance : testez différents types de gaz d'assistance (par exemple, oxygène, azote, air comprimé) et ajustez leurs paramètres de pression. Le choix du gaz d'assistance et sa pression peuvent affecter considérablement le processus de coupe. Évaluez comment le gaz d'assistance aide à éliminer la matière et comment il affecte la qualité de coupe finale.

- Testez la fréquence d'impulsion ou le mode d'onde continue : testez différents paramètres de fréquence d'impulsion ou de mode d'onde continue pour trouver un équilibre entre la vitesse de coupe et la précision. Tenez compte du compromis entre une découpe plus rapide et une génération potentielle de chaleur, car différents matériaux et épaisseurs peuvent nécessiter différentes fréquences d'impulsion.

- Diamètre de la buse et distance de séparation : ajustez le diamètre de la buse et la distance de séparation entre la buse et le matériau pour optimiser la focalisation du faisceau et l'interaction du matériau. Évaluez l'impact des modifications de ces paramètres sur la qualité de coupe, en tenant compte de facteurs tels que la douceur des bords et la vitesse.

- Évaluation post-traitement : après chaque test de coupe, évaluez soigneusement la qualité de la coupe. Vérifiez la douceur des bords, la présence de bavures et toute distorsion du matériau, prenez des mesures précises et comparez-les à vos tolérances requises.

- Enregistrement et analyse : Conservez des enregistrements détaillés de chaque test, en enregistrant les paramètres spécifiques utilisés, la qualité de coupe observée et toute observation ou problème notable rencontré. Utilisez ces données pour identifier les tendances et les modèles qui conduisent à des combinaisons de paramètres optimales.

- Itérer et affiner : sur la base de vos observations et évaluations, affinez vos paramètres, en effectuant des ajustements incrémentiels si nécessaire, dans le but d'obtenir la meilleure combinaison de paramètres pour vos exigences spécifiques de qualité et d'efficacité. De plus, des expérimentations continues sont nécessaires pour évaluer et améliorer le processus jusqu'à ce que la qualité de coupe, l'efficacité et la précision requises pour l'application soient atteintes.

- Tenez compte des limites de sécurité et de la machine : il faut accorder une attention limitée à la sécurité tout au long du processus de test et garantir que votre découpeuse laser peut gérer les paramètres sélectionnés sans causer de dommages à l'équipement ou au personnel.

- Recherchez des conseils et des ressources d'experts : si vous rencontrez un défi ou si vous avez des questions spécifiques, n'hésitez pas à demander conseil à un opérateur laser expérimenté, un ingénieur ou un expert en technologie de découpe laser. De plus, il est recommandé d'explorer les forums, communautés et ressources en ligne dédiés à la découpe laser, qui fournissent souvent des informations et des solutions précieuses aux défis courants.

- Validation et production : Une fois que vous avez déterminé les paramètres de découpe laser optimaux, vérifiez-les en effectuant des tests de coupe supplémentaires pour garantir la cohérence et la fiabilité. Appliquez ensuite les paramètres optimisés à votre processus de production et surveillez et entretenez régulièrement le machine à découper au laser pour maintenir les performances.

Trouver les paramètres de découpe laser optimaux est un processus méticuleux et itératif qui nécessite de la patience et une attention aux détails. En suivant ces étapes et en menant des expériences approfondies, vous pouvez déterminer les meilleurs paramètres pour produire des découpes laser précises, efficaces et de haute qualité pour vos matériaux et applications spécifiques.

Résumer

En résumé, la maîtrise des paramètres de découpe laser permet de réaliser des découpes précises et de qualité. En règle générale, des expérimentations et des tests sont nécessaires pour affiner ces paramètres pour des matériaux et des applications spécifiques. Lors du réglage des paramètres de découpe laser, suivez toujours les recommandations et directives du fabricant pour garantir la sécurité et des résultats optimaux. L'expertise en découpe laser demande de l'expérience, alors si vous débutez dans le procédé, n'hésitez pas à faire appel à notre équipe d'experts. L'équipe d'experts d'AccTek Laser vous recommandera des réglages de paramètres appropriés en fonction de vos besoins. Bien entendu, nous proposons également un service de relecture gratuit. Si vous en avez besoin, vous pouvez Contactez-nous à tout moment.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser