Introduction aux machines de découpe laser de tubes

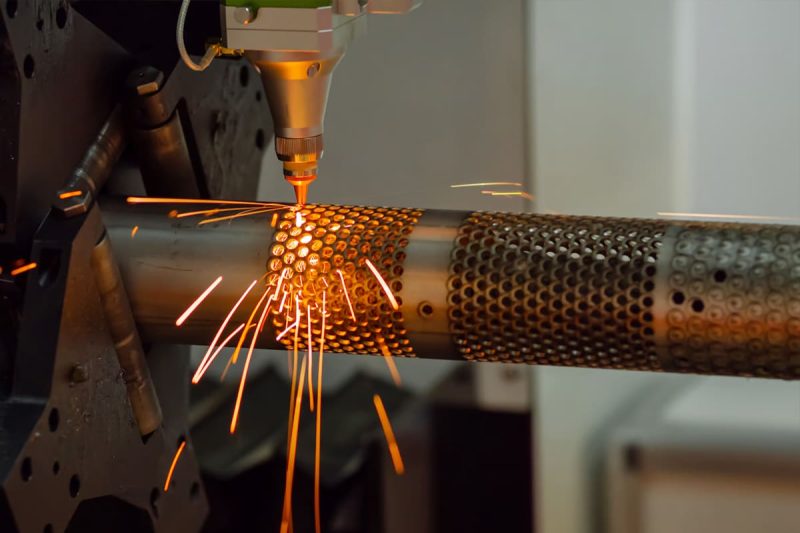

Que sont les machines de découpe laser de tubes ?

Composants clés des machines de découpe laser de tubes

- Source laser : génère le faisceau laser nécessaire à la découpe. Les lasers à fibre sont couramment utilisés en raison de leur efficacité et de leur capacité à couper une large gamme de

- Tête de coupe : Contient la lentille de focalisation et la buse, dirigeant le faisceau laser sur le matériau avec précision.

- Système de mandrin rotatif : maintient et fait tourner le tube ou le tuyau, permettant des opérations de coupe à 360 degrés et des géométries complexes.

- Unité de contrôle CNC : Le cerveau de la machine, interprète les fichiers de conception et contrôle le mouvement du laser et du matériau.

- Système de manutention : automatise le chargement et le déchargement des tubes, améliorant ainsi la productivité et la sécurité.

- Système de gaz d'assistance : utilise des gaz comme l'azote ou l'oxygène pour faciliter le processus de coupe, améliorant ainsi la qualité et la vitesse de coupe.

L'évolution des technologies de coupe

Méthodes de coupe précoce

Technologies de découpe mécanique

Méthodes de découpe thermique

Découpe plasma

Introduction à la découpe laser

Progrès dans la technologie laser

Apparition des machines de découpe laser de tubes

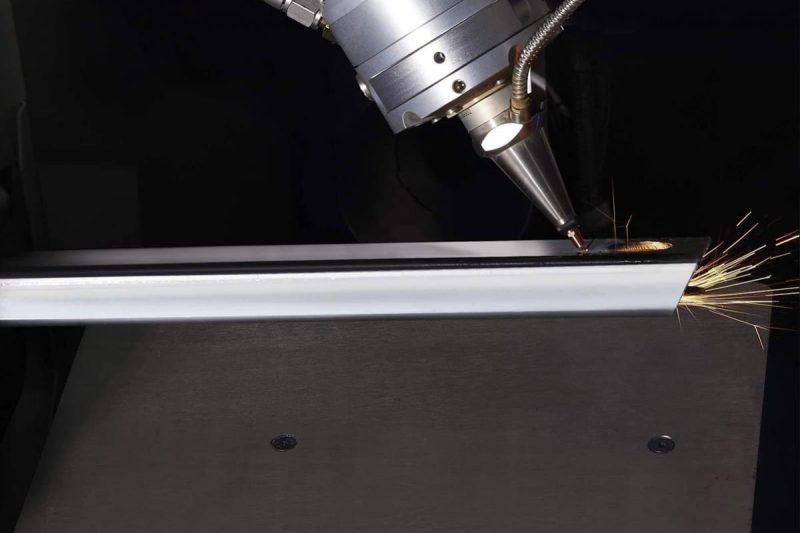

Comment fonctionnent les machines de découpe laser de tubes

Principes fondamentaux de la découpe laser

Au cœur des machines de découpe laser de tubes se trouve le processus de découpe laser lui-même, qui consiste à utiliser un faisceau de lumière concentré pour découper les matériaux. Le faisceau laser est généré par une source laser et est dirigé, façonné et focalisé sur la pièce pour effectuer l'action de découpe.

- Génération laser : La source laser, telle qu'un laser à fibre, génère un faisceau de lumière de haute puissance à une longueur d'onde spécifique.

- Distribution du faisceau : les composants optiques guident le faisceau laser de la source à la tête de coupe sans perte d’énergie significative.

- Focalisation du faisceau : les lentilles à l’intérieur de la tête de coupe focalisent le faisceau laser sur un petit point précis du matériau, obtenant ainsi la densité énergétique élevée requise pour la découpe.

Composants clés des machines de découpe laser de tubes

Source laser

- Lasers à fibre : couramment utilisés en raison de leur efficacité élevée, de leur faible entretien et de leur capacité à couper une variété de métaux.

- Lasers CO2 : utilisés pour des applications spécifiques mais moins courants dans la découpe de tubes en raison des limitations des matériaux réfléchissants.

Tête de coupe

- Lentille de focalisation : concentre le faisceau laser sur la pièce.

- Buse : dirige les gaz d'assistance (comme l'oxygène, l'azote ou l'air) vers la zone de coupe.

- Détection de hauteur : maintient la distance optimale entre la buse et la pièce pour une qualité de coupe constante.

Système de mandrin rotatif

- Maintien du matériau : maintient le tube ou le tuyau en place pendant la coupe.

- Mécanisme de rotation : fait tourner la pièce pour permettre des opérations de coupe à 360 degrés.

- Serrage variable : s'ajuste pour s'adapter à différents diamètres et formes de tubes.

Unité de contrôle CNC

- Intégration logicielle : interprète les fichiers de conception à partir du logiciel de CAO/FAO.

- Mouvement de précision : contrôle le mouvement de la tête de coupe et de la pièce avec une grande précision.

- Interface utilisateur : permet aux opérateurs de saisir des paramètres et de surveiller le processus de coupe.

Système de manutention de matériaux

- Chargement et déchargement automatisés : accélère la production et réduit le travail manuel.

- Systèmes de support : Empêche l'affaissement du tube et assure la stabilité pendant la coupe.

Système de gaz d'assistance

- Sélection de gaz : utilise des gaz comme l’oxygène, l’azote ou l’air comprimé pour faciliter la coupe.

- Fonction : souffle le matériau en fusion loin de la coupe et refroidit la zone de coupe.

Le processus de coupe expliqué

Conception et programmation

- Conception CAO : Le processus commence par la création d'une conception détaillée de la pièce souhaitée à l'aide d'un logiciel de conception assistée par ordinateur (CAO).

- Traitement FAO : la conception est ensuite convertie en un format lisible par machine à l'aide d'un logiciel de fabrication assistée par ordinateur (FAO), qui génère les trajectoires et les séquences de découpe.

- Programmation CNC : La sortie CAM est chargée dans l'unité de contrôle CNC, définissant les paramètres de l'opération de coupe.

Materielle préparation

- Sélection : Le matériau du tube ou du tuyau approprié est sélectionné en fonction des exigences du projet.

- Chargement : Le matériau est chargé dans la machine, souvent via un système automatisé qui le positionne avec précision.

Alignement et étalonnage

- Positionnement : Le mandrin rotatif serre le tube et des capteurs garantissent son bon alignement.

- Étalonnage : la machine effectue des vérifications pour confirmer que tous les systèmes sont réglés pour un fonctionnement optimal.

Opération de coupe

- Initiation : La source laser est activée, générant le faisceau laser dirigé vers la tête de coupe.

- Focalisation et mouvement : La tête de coupe focalise le faisceau sur le matériau, le faisant fondre ou le vaporisant au point de contact.

- Application du gaz d'assistance : Simultanément, le gaz d'assistance est émis par la buse pour expulser le matériau en fusion et protéger la zone de coupe.

- Mouvement contrôlé par CNC : le système CNC contrôle avec précision le mouvement de la tête de coupe le long des trajectoires programmées tout en faisant tourner le tube selon les besoins.

- Coupes complexes : la machine peut effectuer diverses coupes, notamment des coupes droites, des coupes en angle, des fentes, des encoches, des contours et des motifs complexes, le tout en une seule opération.

Achèvement et éjection

- Vérification de coupe : les capteurs peuvent vérifier que les coupes sont effectuées comme programmé.

- Déchargement : La pièce finie est automatiquement déchargée et la pièce suivante est préparée pour la découpe.

- Contrôle qualité : les pièces peuvent être soumises à une inspection pour garantir qu'elles répondent aux tolérances et aux normes de qualité spécifiées.

Avantages des machines de découpe laser de tubes professionnelles

Précision et exactitude

L’un des avantages les plus importants des machines de découpe laser de tubes est leur précision et leur exactitude inégalées.

- Tolérances élevées : obtenez des tolérances de coupe aussi strictes que ±0,1 mm, garantissant que les composants répondent à des spécifications exactes.

- Répétition cohérente : le contrôle CNC permet la production de pièces identiques en grande quantité sans écart.

- Géométries complexes : capable d'exécuter des conceptions complexes et des modèles détaillés qui sont difficiles à réaliser avec les méthodes traditionnelles.

- Distorsion minimale : le faisceau laser focalisé minimise la zone affectée par la chaleur (HAZ), réduisant ainsi le risque de déformation ou de déformation du matériau.

Efficacité et productivité améliorées

Les machines de découpe laser de tubes professionnelles augmentent considérablement l'efficacité opérationnelle et la productivité.

- Vitesses de coupe élevées : la technologie laser coupe plus rapidement que les méthodes mécaniques, réduisant ainsi le temps de production.

- Temps de configuration réduits : les changements de programme rapides et les ajustements d'outillage minimes accélèrent la transition entre les tâches.

- Fonctionnement continu : l'automatisation permet des durées de fonctionnement prolongées, y compris des quarts de travail sans personnel, augmentant ainsi la production.

- Multifonctionnalité : réalisez la découpe, la gravure et le marquage en une seule opération, simplifiant ainsi les processus.

Polyvalence dans la manutention des matériaux

Ces machines offrent une polyvalence exceptionnelle, s'adaptant à une large gamme de matériaux et de profils.

- Compatibilité des matériaux : Coupe divers métaux, notamment l'acier, l'acier inoxydable, l'aluminium, le cuivre et le laiton.

- Flexibilité du profil : gère les tubes et tuyaux ronds, carrés, rectangulaires, ovales et de forme personnalisée.

- Plage d'épaisseur : Coupez efficacement des matériaux de différentes épaisseurs, en s'adaptant aux diverses exigences du projet.

- Diversité des applications : convient aux industries telles que l'automobile, l'aérospatiale, la construction, l'ameublement, etc.

Qualité de coupe supérieure

Le processus de découpe laser garantit une qualité de coupe supérieure, améliorant les performances et l'apparence du produit final.

- Bords nets : produit des bords lisses et sans bavures qui éliminent souvent le besoin de finition secondaire.

- Découpes de haute précision : maintient des tolérances serrées même sur des formes complexes et des motifs complexes.

- Impact thermique minimal : réduit la distorsion thermique, préservant ainsi l'intégrité structurelle du matériau.

- Qualité constante : fournit des résultats uniformes sur toutes les pièces, essentiels pour la production de masse.

Réduction des déchets de matériaux

L’utilisation efficace des matériaux est un avantage essentiel des machines de découpe laser de tubes.

- Imbrication optimisée : un logiciel avancé organise les pièces pour maximiser l'utilisation du matériau.

- Largeur de trait minimale : la coupe laser étroite réduit la quantité de matière enlevée.

- Réduction des erreurs : la découpe de précision minimise les erreurs qui conduisent aux rebuts, économisant ainsi des ressources.

- Économies de coûts : Moins de déchets se traduit par des coûts de matériaux inférieurs et une rentabilité améliorée.

Automatisation et utilisation conviviale

Les machines de découpe laser de tubes modernes sont conçues pour être faciles à utiliser et à intégrer dans des flux de travail automatisés.

- Systèmes de contrôle CNC : les interfaces intuitives simplifient la programmation et le fonctionnement.

- Chargement/déchargement automatisé : réduit la manutention manuelle, accélérant ainsi les cycles de production.

- Surveillance en temps réel : fournit un retour d'information et des diagnostics immédiats, améliorant ainsi le contrôle du processus.

- Caractéristiques de sécurité : intègre des boîtiers de protection et des capteurs pour garantir la sécurité de l'opérateur.

Rentabilité à long terme

Bien que l’investissement initial soit important, les avantages financiers à long terme sont substantiels.

- Coûts de main-d’œuvre réduits : l’automatisation diminue le besoin de travail manuel, réduisant ainsi les dépenses d’exploitation.

- Coûts de maintenance réduits : moins de composants mécaniques entraînent moins d’usure et une maintenance réduite.

- Efficacité énergétique : les lasers modernes consomment moins d’énergie que les technologies plus anciennes.

- Rendement accru : des taux de production plus élevés contribuent à un retour sur investissement (ROI) plus rapide.

- Compétitivité du marché : des capacités améliorées vous permettent de prendre en charge des projets plus complexes et d’attirer de nouveaux clients.

Comparaison de la découpe laser de tubes avec les méthodes traditionnelles

Méthodes de coupe traditionnelles

- Sciage mécanique : utilise des lames physiques pour couper des tubes et tuyaux métalliques. Il est relativement lent et moins précis, et les lames s'usent rapidement, ce qui entraîne une augmentation des coûts de maintenance.

- Découpe plasma : utilise un jet de gaz ionisé à grande vitesse pour couper le métal. Elle offre des vitesses de coupe plus rapides que le sciage, mais produit souvent des bords rugueux et une précision moindre.

- Oxycoupage : utilise une flamme alimentée par de l'oxygène et du gaz pour couper l'acier. Il est efficace pour les matériaux épais, mais n'offre pas la précision nécessaire pour les conceptions complexes et ne peut pas couper les métaux non ferreux.

Découpe laser de tubes

- Précision et exactitude : offre une précision inégalée avec la capacité d'exécuter des conceptions complexes et de maintenir des tolérances serrées.

- Efficacité : des vitesses de coupe nettement plus rapides et des temps de configuration réduits améliorent la productivité.

- Polyvalence : Capable de couper une large gamme de matériaux et de profils, y compris des tubes ronds, carrés et de forme personnalisée.

- Qualité de coupe supérieure : produit des bords nets et lisses qui éliminent souvent le besoin de finition secondaire.

- Automatisation : intègre le contrôle CNC et la manutention automatisée des matériaux, réduisant ainsi le travail manuel et le risque d'erreurs.

- Rentabilité : Bien que l’investissement initial soit plus élevé, les économies à long terme en termes de main-d’œuvre, de maintenance et de gaspillage de matériaux le rendent plus économique.

Industries bénéficiant des machines de découpe laser de tubes

Construction et infrastructures

- Composants structurels : Les machines de découpe laser de tubes permettent la fabrication précise de poutres, de colonnes et de supports, améliorant ainsi l'intégrité structurelle des bâtiments et des projets d'infrastructure.

- Conceptions architecturales : permet la création de conceptions métalliques complexes pour les façades, les balustrades, les escaliers et autres éléments architecturaux, améliorant l'esthétique sans compromettre la résistance.

- Production efficace : Accélère les délais des projets en réduisant les temps de coupe et d'assemblage, ce qui conduit à des processus de construction plus rapides.

Industrie automobile

- Fabrication de châssis et de cadre : fournit une découpe précise pour les géométries complexes requises dans les cadres et les composants de châssis des véhicules, contribuant ainsi à la sécurité et aux performances globales du véhicule.

- Systèmes d'échappement : permet une fabrication précise de tuyaux et de systèmes d'échappement, améliorant ainsi l'efficacité du moteur et réduisant les émissions.

- Personnalisation : Facilite la production de pièces personnalisées pour des véhicules spécialisés, y compris des prototypes et des modèles en édition limitée.

Aérospatiale et aviation

- Composants d'aéronefs : assure une découpe de haute précision de matériaux légers essentiels aux structures d'aéronefs, tels que les cadres de fuselage et les composants d'ailes.

- Pièces de moteur : produit des composants qui répondent à des normes aérospatiales strictes, où la précision et l’intégrité des matériaux sont essentielles.

- Équipement d'exploration spatiale : prend en charge la fabrication de pièces pour satellites et engins spatiaux avec des spécifications rigoureuses.

Mobilier et décoration d'intérieur

- Conceptions innovantes : permet aux concepteurs de créer des meubles en métal uniques et complexes avec des formes et des motifs complexes.

- Luminaires sur mesure : Permet la production de luminaires, d'accessoires et d'éléments décoratifs sur mesure qui mettent en valeur les espaces intérieurs.

- Prototypage rapide : accélère le développement de nouvelles conceptions en produisant rapidement des prototypes à des fins de test et de perfectionnement.

Fabrication et fabrication de métaux

- Production polyvalente : s'adapte à une large gamme de projets, des petits travaux personnalisés aux séries de fabrication à grande échelle.

- Pièces de précision : fournit des composants de haute qualité pour les machines, les équipements et les outils qui nécessitent des dimensions exactes.

- Efficacité : Réduit les délais et les coûts de production grâce à des processus automatisés et à un gaspillage de matériaux minimal.

Équipement médical

- Instruments chirurgicaux : produit des instruments précis et complexes nécessaires aux procédures médicales complexes.

- Composants d'équipement : fabrique des pièces pour des équipements médicaux tels que des machines d'imagerie et des outils de diagnostic, où la précision est primordiale.

- Conformité aux normes : Conforme aux réglementations strictes de l’industrie médicale en matière de qualité et de sécurité.

Fabrication sur mesure

- Projets artistiques : Aide les artistes et les sculpteurs à donner vie à leurs visions en découpant des formes et des motifs complexes dans le métal.

- Prototypage et petits lots : idéal pour produire des prototypes ou des séries limitées de pièces personnalisées sans avoir besoin d'outillage coûteux.

- Ferronnerie architecturale : prend en charge les éléments architecturaux personnalisés tels que les portails, la signalisation et les structures décoratives avec une grande précision.

Facteurs clés lors du choix d'une machine de découpe laser de tubes

Puissance et capacité

La puissance et la capacité de la machine affectent directement ses performances et la gamme d’applications qu’elle peut gérer.

- Puissance du laser : les lasers de puissance supérieure peuvent couper des matériaux plus épais et augmenter la vitesse de coupe. Choisissez une puissance laser adaptée à l'épaisseur maximale et aux types de matériaux avec lesquels vous prévoyez de travailler.

- Capacité de coupe : Tenez compte de la longueur, du diamètre et du poids maximum du tube que la machine peut supporter. Assurez-vous qu'elle peut gérer les tailles de tubes et de profils utilisés dans vos projets.

- Compatibilité des matériaux : Vérifiez que la machine peut couper efficacement les types de matériaux que vous utilisez, tels que l'acier, l'acier inoxydable, l'aluminium, le cuivre ou le laiton.

- Besoins futurs : Anticipez les projets futurs qui pourraient nécessiter une puissance ou une capacité plus élevée pour éviter de dépasser trop rapidement votre équipement.

Intégration de logiciels et systèmes de contrôle

Des logiciels et des systèmes de contrôle avancés améliorent la précision, l’efficacité et la facilité d’utilisation.

- Système de contrôle CNC : une interface CNC conviviale simplifie la programmation et le fonctionnement, réduisant ainsi le temps de formation et le risque d'erreurs.

- Compatibilité logicielle : Assurez-vous que le logiciel de la machine est compatible avec les programmes de CAO/FAO courants pour une intégration transparente de la conception à la production.

- Fonctionnalités d'automatisation : recherchez des fonctionnalités telles que le chargement et le déchargement automatisés, les systèmes de manutention des matériaux et la surveillance en temps réel pour augmenter la productivité.

- Diagnostics et mises à jour à distance : les machines prenant en charge les diagnostics à distance peuvent réduire les temps d'arrêt, et les mises à jour logicielles peuvent maintenir votre machine à jour avec les dernières fonctionnalités.

Service après-vente et support technique

Un service après-vente et un support technique fiables peuvent contribuer à maintenir l’efficacité opérationnelle.

- Installation et formation : Choisissez un fabricant qui offre des services d’installation complets et une formation approfondie à votre personnel.

- Entretien et réparations : Assurez-vous qu'ils offrent des services de maintenance rapides, un accès facile aux pièces de rechange et qu'ils disposent d'une équipe d'assistance technique réactive.

- Garantie : Une garantie solide protège votre investissement et reflète la confiance du fabricant dans son produit.

- Réseau d’assistance clientèle : un réseau d’assistance mondial ou bien établi peut fournir une assistance plus rapide en cas de besoin.

Réputation et fiabilité de la marque

La réputation du fabricant peut être un indicateur de la qualité et de la fiabilité de ses machines.

- Expérience industrielle : Les fabricants ayant une longue histoire dans l’industrie, comme AccTek Laser, ont prouvé leur expertise et leur fiabilité.

- Avis et témoignages des clients : recherchez les commentaires d'autres utilisateurs pour évaluer les niveaux de satisfaction et les performances des machines dans des applications réelles.

- Certifications de qualité : Les certifications telles que ISO 9001 indiquent le respect des normes internationales de gestion de la qualité.

- Innovation et technologie : les marques qui investissent dans la recherche et le développement sont susceptibles de proposer des machines plus avancées et plus efficaces.

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.