Problèmes courants et solutions pour la découpe laser à fibre

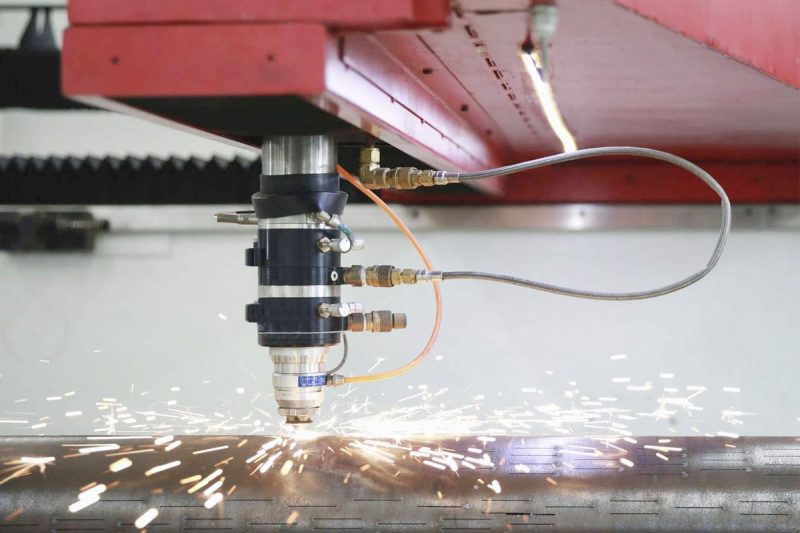

La technologie de découpe laser à fibre est largement utilisée dans la découpe et le traitement de divers matériaux métalliques et non métalliques en raison de son rendement élevé, de sa haute précision et de son fonctionnement flexible. Elle utilise un faisceau laser de haute puissance pour irradier la surface de la pièce afin de la faire fondre ou de la vaporiser, ce qui permet une découpe précise de la pièce. Cependant, dans les applications pratiques, la découpe laser à fibre est également confrontée à des problèmes et défis courants, tels qu'une qualité de découpe réduite, une faible efficacité de découpe et une perte rapide de l'équipement. La compréhension et le traitement de ces problèmes peuvent non seulement prolonger la durée de vie de l'équipement, mais également améliorer l'efficacité de la production et la qualité du traitement.

Table des matières

Défis liés aux matériaux

Réflectivité et conductivité

Plus la conductivité du matériau est élevée, plus le taux d'absorption de l'énergie laser est faible. Par exemple, l'or, l'argent, le cuivre, l'aluminium et d'autres matériaux ont une bonne conductivité et une faible absorption d'énergie, ce qui peut également être considéré comme réfléchissant la longueur d'onde du laser. Par conséquent, plus la conductivité du métal est élevée, plus sa réflectivité est élevée.

Défi

- Haute réflectivité : les métaux tels que l'aluminium et le cuivre ont une haute réflectivité. En particulier lorsque le faisceau laser est incident à un angle proche de la normale à la surface du matériau, la majeure partie de l'énergie laser sera réfléchie vers le générateur laser ou le système de transmission laser, ce qui non seulement réduit l'efficacité du traitement mais peut également endommager l'équipement laser, par exemple en brûlant la lentille ou la fibre optique.

- Absorption d'énergie insuffisante : en raison de la réflectivité élevée, l'énergie laser efficace absorbée par la surface du matériau est réduite, ce qui entraîne une profondeur de traitement insuffisante, une vitesse de coupe lente ou une qualité de traitement inférieure aux normes.

Solution

- Utiliser des lasers de grande puissance : l'augmentation de la puissance du générateur laser peut directement augmenter l'énergie laser irradiée à la surface du matériau. Même si une partie de l'énergie est réfléchie, l'énergie restante est suffisante pour un traitement efficace. Sélectionnez un générateur laser avec une largeur d'impulsion et une fréquence adaptées à des matériaux spécifiques pour optimiser le transfert d'énergie et les effets de traitement.

- Technologie antireflet : en ajustant la forme et l'angle de divergence du faisceau laser, l'énergie laser est répartie plus uniformément sur la surface du matériau, réduisant ainsi le problème de réflexion locale excessive. Utilisez des éléments optiques à réglage dynamique (tels que des miroirs déformables ou des modulateurs de lumière spatiale à cristaux liquides) pour corriger la distorsion du front d'onde du faisceau laser en temps réel, améliorer la qualité de focalisation du faisceau laser et réduire la réflexion et la diffusion. Certains métaux ont des caractéristiques de réflexion différentes pour les lasers dans différents états de polarisation. En ajustant la direction de polarisation du laser, la perte de réflexion peut être réduite.

- Optimiser le traitement de surface du matériau : appliquer un revêtement ou un film absorbant l'énergie laser sur la surface du matériau pour augmenter le taux d'absorption de l'énergie laser et réduire la réflectivité. Augmenter la rugosité de la surface du matériau grâce à un prétraitement mécanique, chimique ou laser, améliorer la diffusion et l'absorption de l'énergie laser et réduire la réflexion directe. Former une couche d'absorption sur la surface du matériau ou modifier ses propriétés chimiques de surface pour augmenter le taux d'absorption laser.

- Ajustez les paramètres de traitement : optimisez l'angle d'incidence du faisceau laser pour éviter que le faisceau laser ne soit incident directement perpendiculairement à la surface du matériau afin de réduire la réflexion spéculaire. Ajustez la vitesse, la puissance, la distance focale et d'autres paramètres du traitement laser pour trouver les meilleures conditions de traitement afin de garantir la qualité et l'efficacité du traitement.

Déformation et gauchissement des matériaux

La déformation du matériau est causée par le gauchissement, qui est causé par une contrainte résiduelle à l'intérieur du matériau et est inégalement répartie sur la largeur et la longueur du matériau.

Défi

Lors du processus de découpe au laser, un échauffement local peut provoquer une déformation du matériau, en particulier sur les plaques minces. En effet, le laser concentre une grande quantité d'énergie thermique dans une petite zone lors de la découpe, ce qui entraîne une augmentation rapide de la température de la zone, provoquant ainsi une dilatation et une contraction thermiques du matériau, et finalement une déformation du matériau.

Solution

- Ajuster la puissance du laser : la réduction de la puissance du laser peut réduire la concentration de chaleur, réduisant ainsi la déformation thermique du matériau.

- Optimiser la vitesse de coupe : augmenter correctement la vitesse de coupe peut réduire le temps de séjour du laser sur le matériau et réduire l'accumulation de chaleur.

- Utiliser un gaz auxiliaire : la sélection d'un gaz auxiliaire approprié (tel que l'azote ou l'oxygène) et le réglage de son débit peuvent éliminer efficacement la chaleur générée pendant le processus de coupe et réduire la déformation du matériau.

Épaisseur de matériau

Dans le processus de découpe laser à fibre, l'épaisseur du matériau affecte directement la qualité de la découpe, l'efficacité et les performances de la machine. Les matériaux plus fins sont plus faciles à couper, avec une vitesse plus rapide et une plus grande précision, mais les matériaux plus épais peuvent entraîner des bords de coupe rugueux ou nécessiter une puissance et un gaz auxiliaire plus élevés.

Défi

Lors de la découpe de matériaux plus épais, le laser met plus de temps à pénétrer le matériau, ce qui peut facilement entraîner une découpe inégale. Les matériaux épais ont une mauvaise conductivité thermique et la chaleur ne se dissipe pas facilement, ce qui entraîne des scories et des surfaces de coupe irrégulières sur le tranchant.

Solution

- Choisissez la puissance laser appropriée : Choisissez la puissance laser appropriée en fonction de l'épaisseur du matériau pour garantir que l'énergie du faisceau est concentrée dans la zone de coupe pour obtenir le meilleur effet de coupe.

- Ajustez les paramètres de coupe : y compris les paramètres tels que la vitesse de coupe, la position focale et la pression du gaz auxiliaire pour assurer la stabilité et l'uniformité du processus de coupe.

- Découpe multiple : Pour les matériaux particulièrement épais, plusieurs méthodes de découpe peuvent être utilisées, en coupant une partie de l'épaisseur à chaque fois, en coupant couche par couche, pour réduire l'accumulation de chaleur et les problèmes de découpe inégale.

Grâce aux méthodes ci-dessus, les problèmes de réflexion élevée du matériau, de gauchissement, de déformation et de découpe inégale de matériaux épais lors de la découpe au laser peuvent être résolus efficacement, et la qualité et l'efficacité de la découpe peuvent être améliorées.

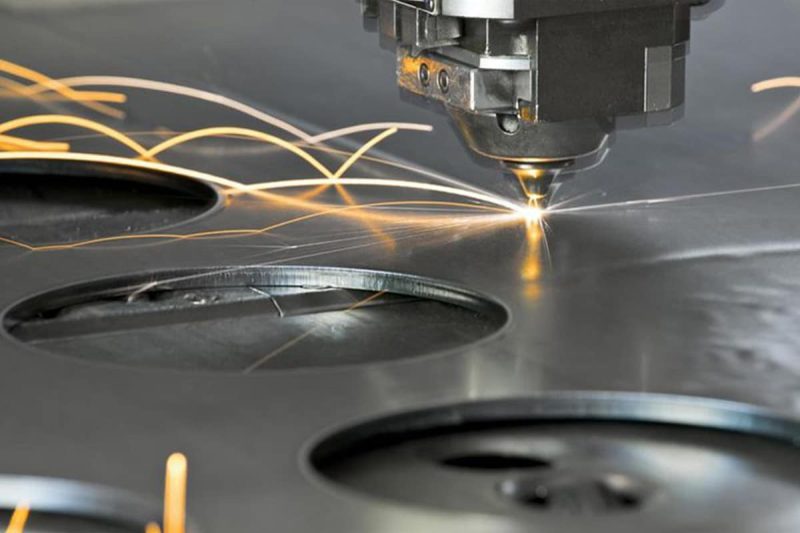

Qualité des bords et largeur de trait de scie

La douceur du bord de coupe et la quantité de bavures sont essentielles pour évaluer la précision de la coupe. Si l'énergie laser est mal répartie ou si la vitesse de coupe n'est pas appropriée, le bord peut paraître rugueux ou ébavuré. La largeur de la fente dépend de la stabilité de la focalisation du laser. Si la focalisation est instable ou si la puissance du laser fluctue, la largeur de la fente peut varier de manière incohérente, ce qui affecte la précision de la coupe.

Bords rugueux et bavures

Défi

- Lors de la découpe au laser, si l'énergie est inégale ou si la vitesse de découpe est trop rapide ou trop lente, le tranchant présente souvent des bavures et des irrégularités. En particulier lorsque la puissance de sortie du faisceau laser est instable, la surface du matériau découpé peut être localement surchauffée ou fondre de manière inégale, ce qui entraîne des bords rugueux.

- Pour certains matériaux métalliques (tels que l'aluminium, l'acier inoxydable, etc.), une répartition inégale de la chaleur induira une contrainte thermique, ce qui conduira à la formation de bavures.

- De plus, une mauvaise utilisation du gaz auxiliaire (débit d'air insuffisant ou pression inappropriée) affectera également l'efficacité de décharge du matériau en fusion et augmentera le nombre de bavures.

Solution

- Il est essentiel d'optimiser les paramètres de puissance et la vitesse de découpe du laser. Assurez-vous que la puissance du laser est suffisamment élevée et que la sortie est stable pour maintenir une répartition uniforme de la chaleur sur la surface du matériau. Dans le même temps, la vitesse de découpe doit être ajustée en fonction de l'épaisseur et des caractéristiques du matériau, ni trop rapide (pour éviter une découpe insuffisante du matériau) ni trop lente (pour éviter une fusion excessive).

- L'utilisation d'un gaz d'assistance approprié, tel que l'azote ou l'oxygène, peut améliorer les résultats de coupe et garantir une surface de coupe propre et lisse. L'azote est souvent utilisé pour prévenir l'oxydation et réduire les bavures sur les bords, tandis que l'oxygène contribue à augmenter l'efficacité de coupe et la vitesse de fusion.

Variation de la largeur de la fente

Défi

- La principale raison de l'incohérence de la largeur de la fente est généralement liée à l'instabilité de la focalisation du laser ou à la fluctuation de la puissance du laser. Lorsque la focalisation du laser est décalée, la concentration d'énergie change en conséquence, ce qui entraîne des fluctuations de la largeur de la fente. Si la puissance du laser est instable, la fluctuation de la sortie d'énergie affectera directement la précision de la découpe et entraînera des changements dans la largeur de la fente.

- De plus, la contamination ou l'endommagement des composants optiques peut également entraîner des modifications de la qualité du faisceau, affectant ainsi l'uniformité de la ligne de coupe. L'usure des pièces mécaniques de l'équipement, telles que les rails de guidage et les roulements, affectera également la précision du mouvement de la tête laser, entraînant des fentes incohérentes.

Solution

- Vérifiez et entretenez régulièrement le système optique pour garantir une mise au point et une énergie laser stables.

- Nettoyez ou remplacez les lentilles optiques contaminées pour éviter toute réfraction ou diffusion inutile lors de la transmission du faisceau.

- Calibrez régulièrement la mise au point et la puissance de sortie de l'équipement laser pour garantir sa précision pendant le fonctionnement.

- Entretenir les pièces mécaniques de l'équipement pour assurer un mouvement fluide et sans obstruction de la tête laser afin de réduire les erreurs de coupe causées par l'usure mécanique.

En résumé, en réglant correctement les paramètres et en entretenant régulièrement le système optique, la qualité des bords peut être efficacement améliorée et la largeur de la saignée peut être contrôlée.

Défis liés aux processus

Les défis liés au processus concernent principalement les problèmes techniques qui peuvent être rencontrés pendant le processus de découpe au laser à fibre. Les défis courants liés au processus comprennent l'accumulation de scories, qui est un défi courant dans le processus de découpe au laser à fibre, en particulier lors de la découpe de matériaux plus épais ou difficiles à découper. Habituellement, l'accumulation de scories est causée par l'incapacité du matériau à fondre ou à s'évaporer complètement, ou par un apport insuffisant de gaz auxiliaire pour évacuer le matériau fondu de la zone de découpe à temps.

Accumulation de scories

Défi

- Lorsque l'énergie laser est insuffisante ou que la focalisation du faisceau laser est décalée, la surface du matériau ne peut pas atteindre la température de fusion ou d'évaporation, ce qui entraîne la présence de matière sur le bord de coupe. En particulier dans le traitement de plaques épaisses, l'énergie laser doit être suffisamment puissante pour pénétrer toute l'épaisseur du matériau.

- Des gaz auxiliaires tels que l'oxygène ou l'azote sont souvent utilisés pour aider à évacuer le matériau en fusion de la zone de coupe. Si la pression du gaz est trop faible et que le matériau en fusion ne peut pas être éliminé efficacement, des scories s'accumulent sur le tranchant.

- Une vitesse de coupe trop rapide empêchera le laser de continuer à agir sur la même zone, le matériau ne sera pas complètement fondu ou le gaz ne pourra pas expulser les résidus à temps, ce qui entraînera une accumulation de scories.

Solution

- Assurez-vous que la pression du gaz est suffisante pour éliminer efficacement le matériau fondu et éviter l'accumulation de scories. L'azote convient aux matériaux non oxydants, tandis que l'oxygène peut accélérer la vitesse de coupe mais nécessite une pression de gaz plus élevée.

- Optimisez la vitesse de coupe en fonction de l'épaisseur et des caractéristiques du matériau pour garantir que l'énergie laser puisse agir pleinement sur la zone de coupe. La combinaison appropriée de la puissance laser et de la vitesse de coupe peut réduire les zones inutilement affectées par la chaleur, évitant ainsi le problème de la fusion incomplète des matériaux.

- Assurez-vous que les composants optiques du générateur laser sont dans le meilleur état et peuvent produire de manière stable la puissance laser requise pour garantir la cohérence du processus de découpe.

En ajustant complètement ces paramètres, les problèmes d'accumulation de scories peuvent être considérablement réduits, la qualité de coupe améliorée et les travaux de meulage et de nettoyage ultérieurs réduits.

Problèmes de crevaison et de démarrage

Lors du processus de découpe laser à fibre, les problèmes de perforation et de démarrage sont des défis courants, en particulier lorsqu'il s'agit de matériaux plus épais ou hautement réfléchissants. Le processus de perforation est le point de départ de la découpe laser, et sa stabilité et son efficacité affectent directement l'effet de l'ensemble du processus de découpe. Si le temps de perforation est trop long ou échoue, cela peut entraîner un gaspillage de matériau et une usure de l'équipement, voire affecter la qualité de la découpe. L'instabilité du processus de démarrage entraînera des fentes inégales et une mauvaise qualité de coupe, affectant la précision et l'apparence du produit fini.

Retards et échecs de perçage

Défi

Les retards de perçage sont généralement causés par le fait que le faisceau laser ne parvient pas à concentrer suffisamment d'énergie pour pénétrer le matériau, ce qui entraîne un temps de perçage long. Les retards de perçage sont particulièrement visibles sur les matériaux plus épais ou réfléchissants (tels que l'aluminium et le cuivre) et peuvent même provoquer des échecs de perçage. Les raisons des échecs de perçage peuvent inclure une puissance laser insuffisante, une mise au point laser imprécise, un gaz auxiliaire insuffisant ou une sélection de gaz inappropriée. Cela peut entraîner des démarrages de coupe irréguliers ou ratés, un gaspillage de matériau et potentiellement endommager l'équipement laser.

Solution

- Assurez-vous que la puissance du laser peut être concentrée rapidement, en particulier sur les matériaux en plaques épaisses, où une énergie plus élevée est nécessaire pour la perforation. Ajustez la mise au point du laser pour vous assurer qu'il est concentré sur la surface du matériau, réduisant ainsi la dispersion d'énergie et raccourcissant le temps de perforation.

- Le perçage en mode impulsion courte permet de réduire la surchauffe et la déformation du matériau, ainsi que le risque d'échec du perçage. Cette technique est particulièrement adaptée aux matériaux plus épais et aux matériaux hautement réfléchissants.

- L'utilisation d'azote et d'oxygène a un impact significatif sur le processus de perçage. L'oxygène peut accélérer le processus de perforation, mais peut provoquer l'oxydation du matériau. Le gaz et la pression appropriés doivent donc être sélectionnés en fonction des caractéristiques du matériau.

- Pour les matériaux très épais, des techniques de perforation en plusieurs étapes peuvent être utilisées, qui pénètrent le matériau couche par couche plutôt que d'un seul coup. Cette méthode permet d'éviter efficacement les défaillances par perforation et les effets thermiques excessifs.

Démarrage instable

Défi

Le démarrage instable se manifeste principalement par une largeur de trait irrégulière et une mauvaise qualité des bords au début de la découpe au laser, et peut même entraîner l'échec du processus de découpe. Cela est généralement dû à une énergie laser instable, à des changements dans le débit de gaz, à des caractéristiques de surface du matériau incohérentes (telles que l'oxydation ou le revêtement), etc. Un démarrage instable peut entraîner une mauvaise qualité de coupe dans la pièce initiale, en particulier dans les applications de découpe de précision, cette instabilité affectera la précision et la cohérence du produit fini.

Solution

- Avant de commencer, la surface du matériau peut être préchauffée, en particulier dans le cas de matériaux hautement réfléchissants. Cela permet de réduire les réflexions laser et de rendre le processus de découpe plus fluide.

- Assurez-vous que le générateur laser atteint rapidement un état stable au démarrage en ajustant le taux d'augmentation de la puissance laser et le débit du gaz auxiliaire. Cela permet d'éviter efficacement les fluctuations d'énergie au démarrage.

- Pour les matériaux présentant des couches d'oxyde ou d'autres impuretés à la surface, un simple nettoyage de surface ou un retrait du revêtement peut être effectué avant le démarrage afin de réduire les réflexions laser et l'instabilité pendant le processus de démarrage.

- Utilisez un système de surveillance en temps réel pour surveiller le processus de coupe, en particulier pendant la phase de démarrage, et assurez la stabilité et la cohérence du processus de coupe en ajustant les paramètres.

En général, en optimisant les paramètres laser, en sélectionnant le gaz auxiliaire approprié, en utilisant la technologie de perforation par impulsions et en effectuant un prétraitement avant le démarrage, les problèmes de retard de perforation, de défaillance et de démarrage instable peuvent être considérablement réduits, et l'efficacité et la qualité de la découpe peuvent être améliorées. Ces solutions améliorent non seulement l'efficacité opérationnelle, mais garantissent également un fonctionnement stable à long terme de l'équipement.

Défis liés aux machines

Dans la découpe laser à fibre, les performances de la machine affectent directement la qualité et l'efficacité de la découpe. Le système de transmission du faisceau et les composants mécaniques de la machine elle-même peuvent présenter divers problèmes après une utilisation à long terme, ce qui affectera la précision et la stabilité de la découpe laser.

Problèmes liés au système de distribution de faisceaux

Défi

Le système de transmission du faisceau est le système central qui transmet l'énergie de la source laser à la tête de découpe. Ses performances déterminent directement la stabilité énergétique du faisceau laser et la qualité de la découpe. Si le système de transmission du faisceau n'est pas régulièrement inspecté et entretenu, la poussière, les impuretés ou l'usure mécanique peuvent également endommager les composants optiques, réduisant encore davantage l'efficacité du système.

Solution

- Les lentilles optiques et les lentilles des systèmes de découpe laser à fibre sont sujettes à l'accumulation de poussière et d'huile. Un nettoyage régulier peut éviter la baisse de l'efficacité de la transmission du faisceau laser et assurer la stabilité du faisceau.

- La stabilité des connecteurs de fibre et l'alignement précis des faisceaux laser peuvent réduire les pertes d'énergie. Vérifiez régulièrement les connexions de fibre pour vous assurer qu'elles ne présentent ni desserrage ni usure.

- Si des problèmes fréquents d’instabilité du faisceau surviennent, envisagez d’utiliser la technologie d’optique adaptative pour ajuster le système de transmission du faisceau en temps réel afin de garantir la meilleure qualité de faisceau.

- L'accumulation de chaleur pendant la transmission du faisceau affecte la qualité du faisceau. Il est donc essentiel de maintenir le système de refroidissement en bon état de fonctionnement. Vérifiez régulièrement le système de refroidissement pour vous assurer qu'il peut dissiper normalement la chaleur et réduire l'impact thermique pendant la transmission du faisceau.

Usure mécanique

Défi

Les composants mécaniques des machines de découpe laser à fibre, notamment les rails de guidage, les servomoteurs et les systèmes d'entraînement, s'usent progressivement au fil du temps en cas d'utilisation intensive. L'usure mécanique entraîne non seulement un mouvement instable de la tête de coupe, mais peut également affecter la précision du trajet de coupe et, en fin de compte, la qualité du produit fini. En particulier dans les conditions de découpe à grande vitesse et de haute précision, l'usure mécanique accélère le vieillissement de l'équipement et augmente les coûts de maintenance et les temps d'arrêt. En outre, l'augmentation des vibrations et du bruit est également un symptôme courant de l'usure mécanique.

Solution

- Les rails de guidage et les systèmes de transmission doivent être lubrifiés régulièrement pour réduire les frottements et prolonger la durée de vie des pièces mécaniques. Dans le même temps, le système de lubrification doit être vérifié pour garantir son fonctionnement normal et éviter une usure excessive des pièces due à une lubrification insuffisante.

- Si les rails de guidage, les engrenages ou d'autres pièces sont usés ou décalés, les pièces endommagées doivent être remplacées à temps pour garantir la précision et la stabilité de la machine.

- Dans les opérations de haute précision, les vibrations peuvent nuire à la précision de coupe. En installant des dispositifs anti-vibrations ou en optimisant la position d'installation de la machine, l'impact des vibrations sur les pièces mécaniques peut être réduit, retardant ainsi l'usure.

- Moderne machines de découpe laser à fibre peut être équipé d'un système de surveillance pour surveiller l'état des pièces mécaniques en temps réel, prédire d'éventuelles pannes à l'avance grâce à l'analyse des données et éviter les temps d'arrêt soudains causés par l'usure mécanique.

Grâce à un entretien régulier et à l'optimisation du système de transmission du faisceau et des composants mécaniques, les performances et la stabilité de la machine de découpe laser à fibre peuvent être considérablement améliorées, garantissant la continuité et la haute qualité de l'effet de coupe.

Conicité et déviation angulaire

La conicité et la déviation d'angle sont deux problèmes de précision courants dans le processus de découpe au laser à fibre. Les problèmes de conicité se manifestent généralement par des largeurs supérieures et inférieures inégales du bord de coupe, tandis que la déviation d'angle fait référence au manque de perpendicularité entre le faisceau laser et le matériau, ce qui entraîne une surface de coupe inclinée. Ces problèmes affectent la qualité et l'apparence de la pièce finale, en particulier dans les tâches de découpe de haute précision.

Cône

Défi

Le phénomène de conicité se produit généralement lors de la découpe de matériaux épais et se manifeste par un tranchant étroit en haut et large en bas, ou large en haut et étroit en bas. Cela est dû au fait que la distribution d'énergie du faisceau laser est inégale lors du passage à travers le matériau. Plus la profondeur de coupe est grande, plus l'atténuation de l'énergie laser est évidente, ce qui entraîne une différence dans les largeurs supérieure et inférieure du tranchant. La conicité affectera la précision de la pièce, en particulier dans le cas d'un assemblage de haute précision. La conicité entraînera des difficultés d'assemblage et même la mise au rebut de la pièce. De plus, une pression de gaz auxiliaire inappropriée et une puissance laser instable aggraveront également le phénomène de conicité.

Solution

- Les problèmes de conicité peuvent être efficacement réduits en optimisant la profondeur et la position du foyer laser. Le positionnement du foyer au milieu du matériau plutôt qu'à la surface permet de maintenir une répartition uniforme de l'énergie laser sur toute l'épaisseur de la coupe.

- Pour les matériaux plus épais, l’utilisation d’un générateur laser de plus haute puissance peut maintenir une production d’énergie plus stable pendant le processus de découpe et réduire les problèmes de conicité causés par l’atténuation du laser.

- La conicité peut être réduite en réglant correctement la pression du gaz auxiliaire, en gardant la zone de coupe propre et en refroidissant efficacement le tranchant. Le rôle du gaz auxiliaire est crucial, en particulier dans la découpe de matériaux épais.

- Le moindre problème au niveau du système optique peut entraîner une distribution inégale de l'énergie du faisceau laser. Par conséquent, un entretien et un nettoyage réguliers des composants optiques pour garantir la qualité du faisceau laser peuvent réduire efficacement la conicité.

Déviation angulaire

Défi

La déviation angulaire fait référence au manque de verticalité du faisceau laser par rapport au matériau, ce qui entraîne un bord de coupe incliné. Cela peut être dû à une installation instable de la tête laser, à un alignement incorrect du faisceau ou à une précision insuffisante du système mécanique. La déviation angulaire entraîne une surface de coupe inégale de la pièce, affectant la précision et l'apparence, en particulier lorsque la pièce doit être coupée à angle droit.

Solution

- La première étape pour résoudre le problème de déviation d'angle consiste à s'assurer que la tête laser est solidement fixée et perpendiculaire au matériau. Un calibrage régulier de la tête laser et du système mécanique garantit que le faisceau laser conserve toujours l'angle correct pendant la découpe.

- La vitesse de coupe, la puissance de sortie et les réglages du gaz auxiliaire ont tous une incidence sur la déviation angulaire. En optimisant ces paramètres, le faisceau laser peut être maintenu stable pendant la coupe, réduisant ainsi la déviation angulaire.

- L'optique adaptative peut ajuster le chemin de propagation et la focalisation du faisceau laser en temps réel pour garantir que l'angle correct avec le matériau est toujours maintenu pendant la découpe, réduisant ainsi l'écart d'angle.

- Des facteurs externes tels que les variations de température et d'humidité et les vibrations peuvent affecter la précision de l'angle de découpe au laser. L'écart d'angle peut être encore réduit en maintenant la stabilité de l'environnement de découpe, par exemple en réduisant les vibrations, en contrôlant la température et l'humidité, etc.

Facteurs environnementaux

Les facteurs environnementaux ont un impact direct sur la stabilité et la qualité du processus de découpe laser à fibre. Les fluctuations de température et d'humidité, ainsi que les changements de qualité de l'air, peuvent avoir un impact négatif sur les performances du système laser, la qualité de la découpe et la durée de vie de la machine. La compréhension et le contrôle de ces facteurs environnementaux peuvent garantir que l'équipement fonctionne de manière optimale, réduisant ainsi les pannes inutiles et les besoins de maintenance.

Fluctuations de température et d'humidité

Défi

Les fluctuations de température et d'humidité constituent un défi majeur dans le processus de découpe au laser. Le générateur laser et le système optique sont très sensibles aux changements de température et d'humidité. Par exemple, une température trop élevée peut entraîner une surchauffe du générateur laser, affectant la qualité et la stabilité du faisceau laser ; tandis qu'une température trop basse peut empêcher le générateur laser d'atteindre la température de fonctionnement requise, affectant ainsi la puissance de sortie. Une humidité trop élevée peut provoquer de la condensation sur les composants optiques, affectant l'efficacité de transmission du faisceau laser et même endommager les dispositifs optiques. Une humidité trop faible peut augmenter le risque d'électricité statique, ce qui peut interférer avec le fonctionnement normal des composants électroniques.

Solution

- Pour faire face aux fluctuations de température et d'humidité, il est recommandé d'installer des systèmes de contrôle environnemental spécialisés tels que des équipements de climatisation et de déshumidification dans l'atelier de découpe. Ces systèmes peuvent maintenir une température et une humidité constantes dans l'atelier pour garantir que l'équipement laser fonctionne dans des conditions optimales.

- Installez des capteurs de température et d'humidité autour de l'équipement de découpe pour surveiller les conditions environnementales en temps réel. Une fois qu'une anomalie est détectée, le système de contrôle environnemental peut être automatiquement ajusté ou le processus de découpe peut être suspendu si nécessaire pour éviter d'endommager l'équipement.

- Dans un environnement sec, augmentez l'humidité de l'air pour réduire le risque d'électricité statique et utilisez des sols antistatiques et des mesures de mise à la terre des équipements pour garantir un fonctionnement sûr.

Qualité de l'air

Défi

L'impact de la qualité de l'air sur le processus de découpe laser ne peut être ignoré. La poussière, le brouillard d'huile et d'autres polluants en suspension dans l'air peuvent pénétrer dans le système optique ou la zone de découpe du générateur laser, affectant la transmission et la focalisation du faisceau laser. Les polluants présents dans l'air peuvent également réagir avec le faisceau laser pendant le processus de découpe, ce qui entraîne de mauvais résultats de découpe ou même des dommages à la surface de la pièce. De plus, une exposition à long terme à un air de mauvaise qualité augmentera la fréquence de maintenance de la machine et réduira la durée de vie de l'équipement.

Solution

- Installer un système de purification d'air dans l'atelier de découpe laser pour filtrer les particules et les polluants présents dans l'air afin de garantir un air pur. En particulier lors de la découpe de certains matériaux (tels que le plastique et le bois), ces matériaux peuvent libérer des gaz nocifs pendant le processus de découpe laser. Un système de purification d'air efficace est donc particulièrement important.

- Même avec un système de purification de l'air, il est toujours nécessaire de nettoyer régulièrement le système optique du générateur laser. Éliminez la poussière et les polluants qui peuvent s'accumuler pour garantir la qualité du faisceau laser et l'effet de coupe.

- Dans certains équipements ou zones clés, des mesures de protection contre la pression positive peuvent être adoptées, c'est-à-dire qu'en introduisant de l'air filtré, la pression de l'air dans la zone est maintenue plus élevée qu'à l'extérieur pour empêcher l'entrée de polluants.

Défis liés à l'opérateur

Outre les facteurs environnementaux, le niveau de compétence et l'efficacité du travail de l'opérateur affectent également directement la qualité et l'efficacité de la découpe laser à fibre. Le manque de formation et d'expertise, ou un flux de travail inefficace, peut entraîner un fonctionnement incorrect, des taux d'erreur accrus, voire des dommages à l'équipement ou des accidents de sécurité. Par conséquent, l'amélioration du professionnalisme de l'opérateur et l'optimisation du flux de travail sont des liens importants pour garantir la qualité de la découpe et l'efficacité de la production.

Manque de formation et d’expertise

Défi

La découpe laser à fibre est une technologie de haute précision qui nécessite des connaissances et des compétences professionnelles élevées de la part des opérateurs. Cependant, dans certaines entreprises, les opérateurs peuvent manquer de formation suffisante et ne pas être en mesure de comprendre et de maîtriser pleinement la complexité de la découpe laser. Cette situation peut empêcher les opérateurs de réagir efficacement lorsqu'ils sont confrontés à des problèmes techniques ou à des pièces complexes, ce qui peut affecter la qualité de la découpe, augmenter l'usure de l'équipement et même entraîner des risques pour la sécurité. De plus, l'entretien et la maintenance de l'équipement nécessitent des compétences et des connaissances spécifiques. Le manque de connaissances de l'opérateur peut entraîner un manque de maintenance et d'entretien rapide de l'équipement, ce qui réduit sa durée de vie.

Solution

- Les entreprises doivent fournir une formation systématique aux opérateurs, y compris les principes de base de la découpe laser, le guide d'utilisation de l'équipement, le dépannage et les solutions aux problèmes courants, etc. Grâce à une formation régulière, assurez-vous que les opérateurs maîtrisent toujours les dernières technologies et spécifications opérationnelles.

- Mettre en place un système de certification des opérateurs, afin que seul le personnel certifié puisse utiliser les équipements de découpe laser. Cela permet non seulement d'améliorer le sens des responsabilités des opérateurs, mais aussi de garantir la qualité et la sécurité des opérations.

- Fournir un soutien technique solide aux opérateurs, par exemple en créant un département de conseil technique spécial ou en embauchant des experts techniques pour fournir des conseils réguliers afin d'aider les opérateurs à résoudre les problèmes dans les opérations quotidiennes.

Flux de travail inefficace

Défi

L'efficacité du flux de travail affecte directement l'efficacité globale de la production et la qualité de la découpe laser. Dans certaines entreprises, en raison d'une conception déraisonnable du flux de travail ou d'une coordination insuffisante, les opérateurs peuvent passer trop de temps à changer de tâche, à déboguer l'équipement ou à manipuler les matériaux. Ce flux de travail inefficace non seulement gaspille du temps et des ressources, mais peut également entraîner la fatigue de l'opérateur et augmenter le risque d'erreurs. De plus, si l'entreprise ne parvient pas à optimiser rapidement le flux de travail, à mesure que le volume des commandes augmente, le processus inefficace deviendra plus important, affectant gravement la capacité de production et la compétitivité de l'entreprise.

Solution

- En analysant et en évaluant le flux de travail actuel, nous pouvons identifier les goulots d'étranglement et les liens inefficaces et procéder à des optimisations ciblées. Par exemple, nous pouvons organiser l'ordre des tâches de manière raisonnable, réduire le temps de mise en service des équipements et de manutention des matériaux et améliorer l'efficacité du travail.

- L'introduction de technologies d'automatisation, telles que les systèmes de chargement et de déchargement automatiques et les logiciels de composition intelligents, peut réduire considérablement le temps et les erreurs de précision des opérations manuelles et améliorer l'efficacité du flux de travail global.

- Appliquer les principes de production allégée pour réduire les déchets et optimiser l'allocation des ressources. Grâce à l'amélioration continue et à la participation des employés, nous pouvons établir un flux de travail efficace et flexible pour garantir l'efficacité et la haute qualité du processus de découpe laser.

En relevant ces défis environnementaux et liés à l’opérateur, les entreprises peuvent considérablement améliorer l’efficacité et la qualité de la découpe laser à fibre, obtenant ainsi un avantage dans la concurrence du marché.

Précautions et bonnes pratiques

Pour garantir le bon fonctionnement continu de la découpe laser à fibre, il est essentiel de prendre des mesures préventives et de mettre en œuvre les meilleures pratiques. Grâce à un entretien régulier des machines, à l'optimisation des paramètres, à la formation des opérateurs et à une amélioration continue, les entreprises peuvent réduire efficacement les taux de défaillance, améliorer la qualité de la découpe et prolonger la durée de vie des équipements.

Entretien régulier des machines

Défi

Le fonctionnement à long terme de l'équipement de découpe laser peut entraîner la contamination des composants optiques, l'usure de la tête laser et la défaillance du système de refroidissement. En cas de manque d'entretien régulier, ces problèmes peuvent affecter les performances du générateur laser, augmenter les temps d'arrêt de la production et même provoquer une panne de l'équipement.

Solution

- Nettoyez régulièrement le système optique pour garantir l'efficacité de transmission du faisceau laser.

- Vérifiez et remplacez les pièces vulnérables telles que les buses de coupe, les lentilles laser et les systèmes de filtrage.

- Vérifiez régulièrement le système de refroidissement pour vous assurer qu'il fonctionne correctement afin d'éviter la surchauffe du générateur laser.

Optimisation des paramètres

Défi

Différents matériaux et épaisseurs nécessitent différentes puissances laser, vitesses de coupe et pressions de gaz. Des réglages de paramètres incorrects peuvent entraîner une qualité de coupe réduite, comme une augmentation des bavures ou des entailles trop larges ou trop étroites.

Solution

- Développer des tableaux de paramètres de coupe détaillés pour différents matériaux afin de garantir une correspondance précise de la puissance et de la vitesse.

- Testez régulièrement la sortie laser de l'équipement pour garantir une puissance et une mise au point stables.

- Utilisez un logiciel auxiliaire pour l'optimisation automatisée des paramètres afin d'améliorer l'efficacité et la qualité de la coupe.

Formation des opérateurs

Défi

Le manque d’expertise ou de compétences de l’opérateur peut entraîner des erreurs opérationnelles, augmenter le taux de défaillance et affecter l’effet de coupe.

Solution

- Fournir régulièrement des formations techniques aux opérateurs pour s'assurer qu'ils maîtrisent les spécifications de fonctionnement des équipements laser.

- Fournir des manuels d’utilisation détaillés des équipements et mettre en place une équipe de support technique pour résoudre les problèmes quotidiens.

- Mettre en place un système de certification des opérateurs pour garantir que seules des personnes qualifiées peuvent utiliser l’équipement.

Amélioration continue

Défi

Les changements rapides de la technologie et des marchés obligent les entreprises à optimiser en permanence leurs processus de production et leurs technologies pour rester compétitives.

Solution

- Introduisez les concepts de production au plus juste, analysez et optimisez en permanence les processus de production, réduisez les déchets et améliorez l'efficacité.

- Suivez la tendance de développement de la technologie de découpe laser et mettez à jour rapidement les équipements et les logiciels.

- Collectez des données de production, analysez les indicateurs de performance et améliorez en permanence les paramètres de coupe et les procédures d'exploitation.

Résumer

Les défis de la découpe laser à fibre impliquent de nombreux aspects, notamment les propriétés des matériaux, les performances des équipements, les conditions environnementales, etc. Grâce à une maintenance régulière, des paramètres optimisés, une formation renforcée et l'utilisation de technologies avancées, la qualité et l'efficacité de la découpe peuvent être considérablement améliorées. Des solutions doivent être mises en œuvre au cas par cas pour améliorer la stabilité du processus de découpe et réduire les temps d'arrêt des machines et les coûts de maintenance.

Obtenez des solutions laser

Choisir la bonne machine de découpe laser à fibre peut aider à optimiser la consommation d'énergie et à atteindre une efficacité opérationnelle élevée. Travailler avec un fournisseur de confiance garantit l'accès à une technologie de pointe, des conseils personnalisés et un soutien continu. Chez AccTek Laser, nous proposons une gamme complète d'équipements de machines de découpe laser à fibre conçus pour répondre à une variété de besoins industriels. Nos experts peuvent vous aider à choisir le modèle et la configuration les plus économes en énergie, en tenant compte de facteurs tels que le type de matériau, l'épaisseur et le volume de production. Nous proposons également des fonctionnalités de pointe telles que des générateurs laser à haut rendement, des systèmes de refroidissement intelligents et des logiciels de gestion de l'énergie pour maximiser les performances et minimiser la consommation d'énergie. De plus, notre équipe fournit des services de maintenance réguliers et un support technique pour maintenir votre équipement à une efficacité maximale. En travaillant avec nous, vous pouvez réaliser d'importantes économies d'énergie, réduire les coûts d'exploitation et améliorer vos efforts en matière de développement durable. Si vous avez des questions, veuillez nous contacter à temps, AccTek Laser s'engage à fournir des solutions laser parfaites pour chaque client !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser