La tête de découpe laser de haute qualité offre précision et efficacité, avec une optique avancée pour une focalisation et une précision du faisceau supérieures. Conçue pour la durabilité et la polyvalence, elle garantit des coupes nettes sur divers matériaux, minimisant ainsi les déchets. Avec des réglages conviviaux et des performances à grande vitesse, c'est le composant parfait pour les applications de découpe laser de qualité professionnelle.

Le générateur laser ultra-stable est au cœur des performances de pointe, offrant une puissance de sortie constante pour une découpe et une gravure impeccables. Conçu pour la fiabilité, il garantit la précision même pendant les opérations prolongées. Sa conception avancée minimise les fluctuations, améliore l'efficacité et maximise la compatibilité des matériaux, ce qui le rend essentiel pour les applications de découpe laser de qualité professionnelle.

La poutre en aluminium aéronautique allie une conception légère à une résistance exceptionnelle, garantissant stabilité et précision lors des opérations à grande vitesse. Fabriquée en aluminium de qualité aéronautique, elle améliore la précision de coupe tout en résistant à la déformation. Sa structure résistante à la corrosion et durable réduit les vibrations, permettant des performances fluides et efficaces, ce qui en fait une pierre angulaire de la technologie de découpe laser avancée.

Le plateau de coupe robuste est conçu pour la durabilité et la précision, offrant une plate-forme stable pour une découpe laser parfaite. Sa construction robuste résiste à l'usure et à la déformation, garantissant une fiabilité à long terme. Conçu pour supporter de lourdes charges de travail et divers matériaux, il améliore la précision et l'efficacité de la coupe, ce qui le rend indispensable pour des performances de qualité industrielle.

Le système de commande CNC convivial offre un fonctionnement intuitif avec une interface axée sur l'utilisateur, simplifiant les processus de découpe laser. Doté de capacités de programmation avancées, il assure un contrôle précis et une exécution transparente de conceptions complexes. Compatible avec divers formats de fichiers, il augmente la productivité tout en offrant une expérience sans effort aux professionnels comme aux débutants.

Le servomoteur de haute précision garantit une précision inégalée et un contrôle de mouvement fluide pour les opérations de découpe laser. Sa conception avancée offre une réponse rapide et des performances stables, permettant des coupes complexes avec des détails exceptionnels. Conçu pour la durabilité et l'efficacité, il minimise les erreurs et améliore la vitesse, ce qui le rend essentiel pour une précision de coupe de qualité professionnelle.

Le réducteur hautes performances optimise la transmission du couple pour des opérations de découpe laser fluides et efficaces. Conçu pour durer, il minimise les vibrations et garantit des performances stables sous des charges de travail élevées. Sa conception de précision améliore la précision de coupe et prolonge la durée de vie de la machine, ce qui en fait un composant indispensable pour obtenir des résultats constants et de haute qualité.

Les refroidisseurs d'eau à haut rendement assurent un refroidissement fiable pour maintenir des performances laser optimales pendant les opérations intensives. Conçus pour une efficacité énergétique, ils régulent la température avec précision, évitant ainsi la surchauffe et garantissant un rendement constant. Grâce à une construction durable et à des commandes conviviales, ces refroidisseurs améliorent la longévité et la productivité du système, ce qui les rend essentiels pour une efficacité de découpe laser optimale.

| Modèle | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Gamme de coupe | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Type de laser | Laser à fibre | ||||

| Puissance laser | 1-40KW | ||||

| Générateur laser | Raycus, Max, IPG | ||||

| Logiciel de contrôle | Cypcut, Au3tech | ||||

| Tête laser | Raytools, Au3tech, Boci | ||||

| Servomoteur | Yaskawa, Delta | ||||

| Rail de guidage | HIWIN | ||||

| Vitesse de déplacement maximale | 100 m/min | ||||

| Accélération maximale | 1.0G | ||||

| Précision de positionnement | ±0.01mm | ||||

| Répéter la précision de positionnement | ±0.02mm | ||||

Atteint une précision exceptionnelle grâce à une technologie laser avancée, offrant des coupes nettes et complexes sur une variété de matériaux.

Combine des générateurs laser puissants et des composants optimisés pour garantir des performances rapides et fiables pour les opérations à grande échelle.

Comprend un lit de coupe robuste, une poutre en aluminium aéronautique et des composants robustes conçus pour une utilisation durable de qualité industrielle.

Équipé d'un système de contrôle CNC convivial, simplifiant les processus complexes avec des commandes intuitives et une intégration transparente.

Capable de couper une large gamme de matériaux, y compris les métaux, les plastiques et les composites, pour diverses applications.

Les refroidisseurs d’eau à haute efficacité maintiennent les performances optimales du système tout en minimisant la consommation d’énergie.

Des servomoteurs de haute précision et des réducteurs hautes performances garantissent un mouvement fluide et stable pour des résultats impeccables.

Maximise la productivité avec un minimum de gaspillage de matériaux et de coûts de maintenance, offrant un excellent rapport qualité-prix pour les entreprises de toutes tailles.

| Puissance laser | Epaisseur (mm) | Vitesse de coupe (m/min) | Position de mise au point (mm) | Hauteur de coupe (mm) | Gaz | Buse (mm) | Pression (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 1 | 9 | 0 | 0.5 | N2 | 2.0S | 12 |

| 2 | 2 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 0.8 | -1.5 | 0.5 | N2 | 3.0S | 16 | |

| 1500W | 1 | 15 | 0 | 0.5 | N2 | 1.5S | 12 |

| 2 | 5 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 1.8 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 2000W | 1 | 18 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 8 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 3 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 1.3 | -2 | 0.5 | N2 | 3.0S | 16 | |

| 5 | 0.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 3000W | 1 | 20-28 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 10-15 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 5.0-6.0 | -1 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 1.8-2.2 | -2.5 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 0.8-1.0 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 4000W | 1 | 25-28 | 0 | 0.6 | N2 | 1.5S | 12 |

| 2 | 12-15 | -1 | 0.6 | N2 | 1.5S | 12 | |

| 3 | 7.0-8.0 | -1 | 0.6 | N2 | 2.0S | 14 | |

| 4 | 4.0-5.0 | -2 | 0.5 | N2 | 2.5S | 14 | |

| 5 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 2.0-2.5 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 0.8-1.0 | -4 | 0.5 | N2 | 3.0S | 16 | |

| 6000W | 1 | 30-40 | 0 | 1 | N2 | 1.5S | 12 |

| 2 | 18-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 12-14 | -1 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 8.0-9.0 | -1.5 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 5.0-5.5 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 3.2-3.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 1.5-1.8 | -3 | 0.5 | N2 | 3.5S | 16 | |

| 10 | 0.8-1.0 | -3 | 0.5 | N2 | 3.5S | 16 | |

| 12 | 0.6-0.7 | -4 | 0.3 | N2 | 4.0S | 18 | |

| 8000W | 1 | 30-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 25-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-18 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 10-11 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 7.0-8.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 6.0-6.5 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 2.5-3.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 1.0-1.5 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 0.8-1.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.7-0.8 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.6 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 10KW | 1 | 35-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 22-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 12-15 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 10-11 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 6.0-7.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 4.0-5.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 3.5-4.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.8-1.0 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.5-0.7 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 12KW | 1 | 35-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 30-35 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 18-22 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 15-18 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 12-15 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 8.0-10.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 5.0-7.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 4.0-5.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.8-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.2-1.4 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.8-1.0 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 15KW | 1 | 38-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 32-37 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 20-24 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 16-19 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 13-16 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 9.0-11.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 6.0-8.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 5.0-6.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 2.0-2.2 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.4-1.6 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 1.2-1.3 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 18 | 1.0-1.2 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 20 | 0.6-0.7 | -12 | 0.3 | N2 | 6.0B | 18 | |

| 20KW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 19-22 | 0 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-19 | 0 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 12-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 8.0-10.0 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 7.0-8.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 2.5-3.5 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 2.0-2.5 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 | |

| 30KW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 20-25 | 0 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-20 | 0 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 15-18 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 10-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 8.0-10.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 5.0-8.0 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 3.0-5.0 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 |

Le prix des machines de découpe laser pour laiton varie considérablement en fonction de plusieurs facteurs, notamment la marque, le modèle, la puissance, la zone de découpe et les fonctionnalités supplémentaires de la machine. Voici une répartition des prix généraux de ces machines :

Si vous souhaitez obtenir un prix précis pour une machine de découpe laser en laiton qui correspond à vos besoins spécifiques, vous pouvez Contactez-nousLes ingénieurs d'AccTek Laser vous fourniront une solution de découpe personnalisée en fonction de vos besoins et vous fourniront un devis précis. De plus, lors de l'achat d'un machine à découper au laser, vous devez prendre en compte non seulement le coût initial, mais également les dépenses courantes, notamment la maintenance, la consommation d'énergie et les éventuelles mises à niveau futures.

Le type de laser le plus couramment utilisé pour couper le laiton est le laser à fibre. Ces lasers sont très efficaces, produisant un faisceau de lumière focalisé capable de couper des métaux comme le laiton avec précision et rapidité. Voici pourquoi les lasers à fibre sont préférés pour couper le laiton :

D'autres lasers comme les lasers CO2 et les lasers Nd:YAG peuvent également couper le laiton mais avec certaines limitations :

En résumé, les lasers à fibre sont le choix le plus efficace et le plus préféré pour la découpe du laiton en raison de leur efficacité élevée, de leur précision, de leurs vitesses plus rapides et de leurs besoins de maintenance réduits.

Le laiton est plus difficile à couper au laser que l'acier en raison de plusieurs propriétés inhérentes au matériau qui affectent le processus de découpe au laser :

Si l'acier est plus facile à couper au laser en raison de sa conductivité thermique plus faible, de sa réflectivité plus faible et de son potentiel d'oxydation plus faible, le laiton présente des défis supplémentaires. Pour couper efficacement le laiton, les opérateurs doivent ajuster soigneusement les paramètres du laser (tels que la puissance, la mise au point et la vitesse), utiliser des gaz d'assistance appropriés pour réduire l'oxydation et parfois expérimenter des techniques de coupe pour obtenir des résultats nets et précis.

Oui, une puissance laser plus élevée entraîne généralement des vitesses de coupe plus rapides lors de la découpe du laiton. Voici pourquoi :

La puissance du laser détermine la quantité d'énergie délivrée au matériau en laiton. Plus la puissance est élevée, plus l'énergie est concentrée sur le matériau, ce qui chauffe et fait fondre le laiton plus rapidement. Cela augmente le taux d'enlèvement de matière, ce qui permet de terminer le processus de découpe plus rapidement.

Avec plus de puissance, le laser peut pénétrer le matériau plus efficacement. Par conséquent, les vitesses de coupe peuvent être augmentées car le laser est capable de faire fondre et de vaporiser plus de matériau en moins de temps. Cela conduit à une productivité plus élevée, en particulier lors de la découpe de matériaux plus épais.

Bien qu'une puissance plus élevée permette une coupe plus rapide, il est essentiel de l'équilibrer avec d'autres paramètres tels que la mise au point du laser, le débit de gaz d'assistance et la vitesse de coupe. Un réglage approprié garantit une qualité de coupe optimale et minimise les problèmes tels que la surchauffe, la déformation du matériau et la mauvaise finition des bords.

La relation entre la puissance du laser et la vitesse de coupe n'est pas linéaire. Pour chaque matériau et épaisseur de laiton spécifique, il existe une plage de puissance optimale. Une fois cette plage optimale atteinte, une augmentation supplémentaire de la puissance peut ne pas améliorer significativement la vitesse de coupe et peut entraîner des effets indésirables tels que :

Bien qu'une puissance laser plus élevée puisse accélérer la vitesse de coupe du laiton, elle doit être utilisée dans la plage optimale pour l'épaisseur et la composition du matériau. Des ajustements de la mise au point du laser, de la vitesse de coupe et du gaz d'assistance sont également nécessaires pour maintenir à la fois la vitesse et la qualité de coupe.

Lors de la découpe au laser du laiton, plusieurs problèmes courants peuvent survenir en raison de ses propriétés matérielles et de la nature du processus de découpe. Ces problèmes peuvent affecter la qualité et l'efficacité de la découpe. Voici une liste des problèmes les plus courants :

En gérant soigneusement ces défis, le laiton peut être coupé efficacement et avec des résultats de haute qualité grâce à la découpe laser.

Pour réussir la découpe laser du laiton, plusieurs éléments clés doivent être soigneusement optimisés et contrôlés. Ces facteurs garantissent le bon déroulement du processus, ce qui permet d'obtenir des coupes précises et de haute qualité. Voici les éléments essentiels à prendre en compte :

En optimisant ces éléments clés (paramètres laser, sélection du gaz d'assistance, préparation du matériau, entretien de la machine et conception du parcours de coupe), la découpe laser du laiton peut être réalisée de manière efficace et efficiente. Un entretien régulier, un réglage minutieux des paramètres laser et une conception et une préparation réfléchies contribueront à obtenir des coupes nettes et précises avec un minimum de défauts.

Non, des vitesses de coupe plus lentes ne facilitent pas nécessairement la découpe du laiton. Bien que la vitesse de coupe soit un facteur clé dans le processus de découpe au laser, des vitesses plus lentes peuvent entraîner plusieurs défis, en particulier lorsque l'on travaille avec des matériaux comme le laiton. Voici une liste des problèmes et considérations potentiels lors de la découpe du laiton à des vitesses plus lentes :

En résumé, des vitesses de coupe plus lentes ne facilitent pas automatiquement la découpe du laiton. Elles peuvent entraîner plusieurs problèmes, tels que la surchauffe, l'oxydation et des coupes imprécises tout en réduisant l'efficacité. La clé est de trouver une vitesse de coupe optimale qui fonctionne en harmonie avec d'autres paramètres, tels que la puissance du laser, le gaz d'assistance et l'épaisseur du matériau, pour obtenir des coupes de laiton à la fois de haute qualité et efficaces. Par conséquent, il est conseillé d'effectuer des coupes d'essai et des expériences pour trouver la meilleure vitesse de coupe pour votre matériau et votre application en laiton spécifiques.

Lors de la découpe laser du laiton, le choix du gaz d'assistance est crucial pour obtenir des résultats de découpe optimaux. Le gaz d'assistance permet de souffler le métal en fusion et les débris hors de la zone de découpe, ce qui contribue à améliorer la qualité de la découpe, à réduire l'oxydation et à améliorer l'efficacité globale de la découpe. Les deux gaz d'assistance les plus couramment utilisés pour la découpe laser du laiton sont l'azote et l'air comprimé. Voici une description détaillée des deux options :

L'azote est un gaz inerte largement utilisé pour la découpe laser, notamment lors du travail du laiton. Il offre plusieurs avantages pour obtenir des découpes de haute qualité :

L'air comprimé est une autre option pour la découpe laser du laiton, bien qu'il soit généralement utilisé moins fréquemment que l'azote. Il est largement disponible et peut être plus rentable dans certaines situations. Cependant, il y a plusieurs considérations importantes à prendre en compte :

En fin de compte, le meilleur choix de gaz d'assistance dépendra de votre application spécifique, de l'épaisseur du matériau, de la qualité de coupe souhaitée et de votre budget. Il est recommandé de consulter les directives du fabricant et d'effectuer des coupes d'essai pour déterminer le gaz optimal pour vos besoins de découpe laser du laiton.

Avec des années d’expérience dans la technologie de découpe laser, nous avons perfectionné notre expertise pour fournir des solutions de pointe adaptées à vos besoins uniques. Notre équipe d'ingénieurs et de techniciens qualifiés possède les connaissances approfondies nécessaires pour garantir que vous obtenez la machine de découpe laser parfaite pour votre application spécifique.

Chez AccTek Laser, nous construisons des relations solides avec nos clients. Notre équipe d'assistance dédiée fournit une assistance rapide et un service après-vente pour que votre machine de découpe laser continue de fonctionner au mieux pendant des années. Votre satisfaction est notre priorité absolue et nous vous aiderons à chaque étape du processus.

La qualité est la pierre angulaire de notre processus de fabrication. Chaque machine de découpe laser est rigoureusement testée et adhère à des normes de contrôle de qualité strictes, garantissant que le produit que vous recevez répond aux normes les plus élevées de l'industrie. Notre engagement envers la qualité garantit que vous obtenez une machine qui fonctionne de manière constante et offre des coupes parfaites à chaque fois.

Nous comprenons l'importance de la rentabilité dans le paysage concurrentiel d'aujourd'hui. Nos machines de découpe laser peuvent offrir un excellent rapport qualité-prix, en minimisant les temps d'arrêt et en réduisant les coûts d'exploitation tout en maximisant la productivité et l'efficacité.

4 avis pour Brass Laser Cutting Machine

Paul –

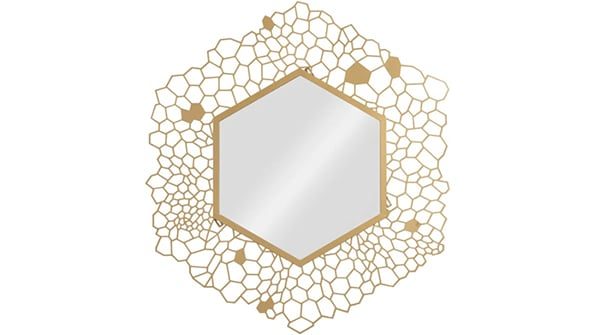

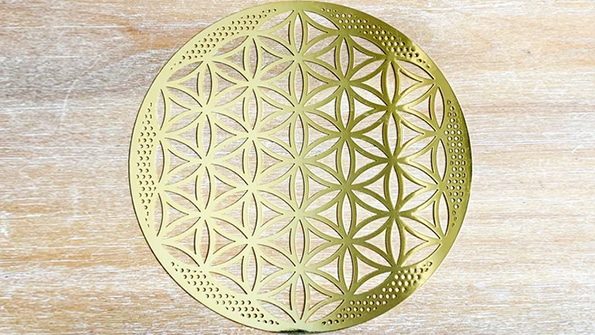

Impressionné par la polyvalence de la machine, capable de gérer des motifs complexes et des coupes précises sur des matériaux en laiton.

Anh –

La précision et la vitesse convergent dans la machine de découpe laser, offrant des résultats efficaces et cohérents pour nos besoins en matière de découpe du laiton.

Liyana –

Nous utilisons une découpeuse laser pour réaliser des coupes précises, optimisant ainsi l'utilisation des matériaux et réduisant les déchets dans notre atelier.

Lucas –

La précision de la machine de découpe laser est exceptionnelle, permettant d'obtenir des conceptions complexes avec des bords lisses pour nos projets de fabrication de laiton.