Quels défauts de soudage peuvent survenir lors du soudage au laser ? Comment le résoudre?

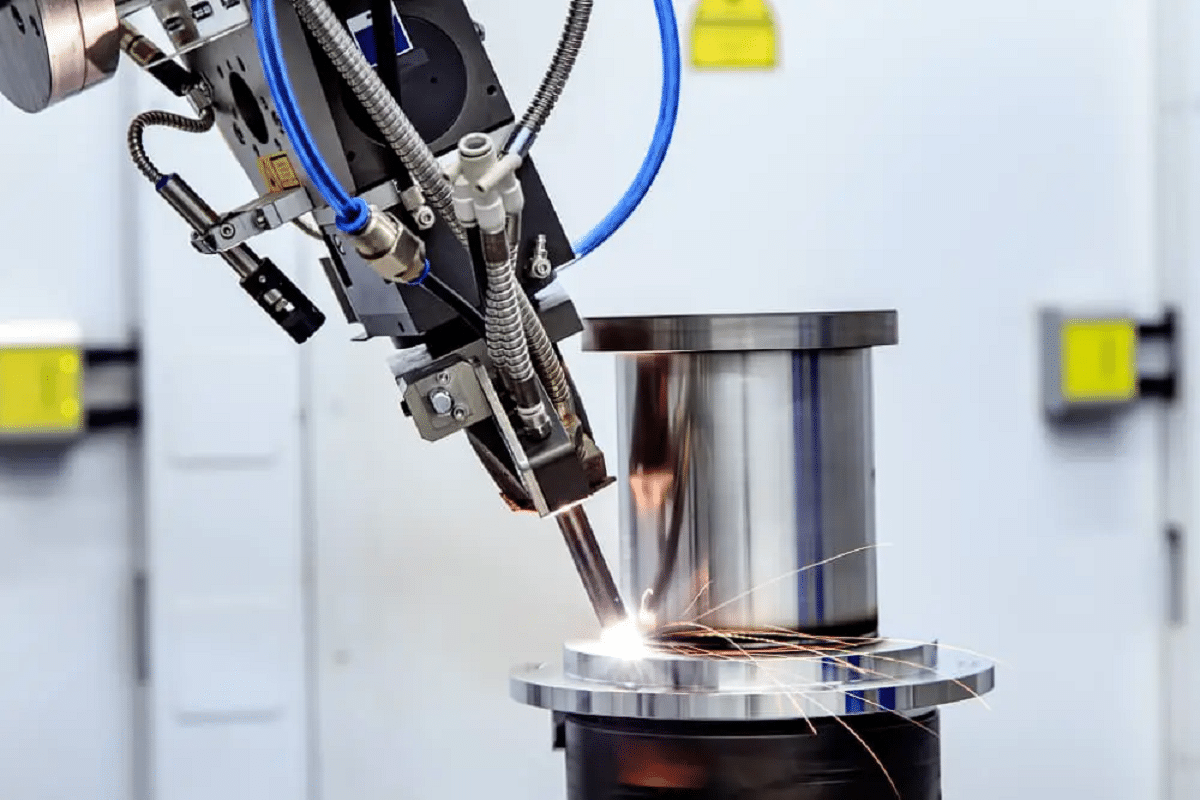

Le soudage au laser est largement utilisé dans diverses industries en raison de ses avantages de haute efficacité, de haute précision, de bon effet et d’intégration facile de l’automatisation. Il joue un rôle important dans la production et la fabrication industrielles, notamment dans les secteurs militaire, médical, aérospatial, des énergies nouvelles et autres. Cependant, toute méthode de transformation, si ses principes et processus ne sont pas correctement compris, peut produire des défauts ou des produits défectueux, et le soudage au laser ne fait pas exception. Pour maximiser la valeur du soudage laser et produire un produit de qualité avec une apparence impeccable, il est important de comprendre ces pièges et d’apprendre à les éviter.

Table des matières

Principes du soudage au laser

Le soudage au laser est l'une des applications importantes de la technologie de traitement des matériaux au laser. Le soudage au laser fonctionne selon deux modes fondamentalement différents : le soudage à conduction limitée et le soudage par trous profonds. La conduction thermique est effectuée pendant le processus de soudage, c'est-à-dire que le rayonnement laser chauffe la surface et que la chaleur de surface se diffuse vers l'intérieur par conduction thermique. En contrôlant la largeur d'impulsion laser, l'énergie, la puissance de crête et la fréquence de répétition, la fusion des éléments et d'autres paramètres, un bain de fusion spécifique se forme sur la surface métallique. La chaleur fait fondre le matériau pour créer un cordon de soudure entre les deux surfaces, complétant ainsi la soudure.

Le soudage au laser a une précision de soudage et une qualité de soudage élevées. Étant donné que le laser lui-même génère très peu de chaleur, le cordon de soudure produit après le soudage au laser est également relativement petit, ce qui rend le soudage au laser particulièrement adapté aux matériaux plus minces, tels que l'électronique ou les joints verre/métal. Alors que lors du soudage de matériaux plus épais, des soudures étroites et profondes sont produites entre des pièces à bords droits. De plus, le laser peut atteindre des températures incroyablement élevées (des milliers de degrés Celsius), de sorte qu'il peut produire des soudures très solides et durables qui peuvent résister à des températures extrêmes et à des environnements difficiles.

Défauts de soudage courants dans le soudage au laser et comment les résoudre

Le soudage au laser présente les avantages d'une efficacité élevée, d'une haute précision, d'un bon effet, d'une automatisation, d'une intégration faciles, etc., mais un fonctionnement incorrect peut également entraîner de graves défauts de qualité des produits. Ce n'est qu'en comprenant bien ces défauts que la valeur du soudage au laser peut être pleinement exploitée et que des produits de belle apparence et de haute qualité peuvent être traités. Voici 8 défauts de soudage qui se produisent souvent dans le soudage au laser.

Porosité

Les pores sont l'un des défauts susceptibles de se produire lors du soudage au laser. La porosité dans le soudage au laser peut être causée par la contamination de la carte ou de la surface ou par un pré-nettoyage insuffisant, tel que de la graisse, de l'huile, des oxydes, de la vapeur d'eau absorbée, des résidus de fluide de coupe, etc. Le bassin de soudage au laser est profond et étroit, et la vitesse de refroidissement est rapide. Le gaz généré dans le bain de fusion liquide n'a pas le temps de s'échapper en raison de la pollution de surface et il est facile de former des pores. Cependant, le soudage au laser refroidit rapidement et les pores produits sont généralement plus petits que dans le soudage par fusion traditionnel.

Pour éviter la porosité en soudage laser :

- assurer un gaz de protection approprié : Utilisez un gaz de protection de haute qualité (généralement un mélange d'argon ou d'hélium) pour fournir une protection adéquate contre les gaz atmosphériques.

- Optimiser le débit de gaz : définissez le débit et la direction de gaz de protection appropriés, afin de protéger efficacement la zone de soudage dans la plus grande mesure.

- Nettoyez la surface de la pièce à souder : nettoyez soigneusement la surface à souder pour éliminer tout contaminant tel que l'huile, la graisse, la rouille ou la saleté afin d'éviter le piégeage de gaz. Utilisez des méthodes de nettoyage appropriées telles que le nettoyage au solvant, le nettoyage mécanique ou le nettoyage chimique selon les besoins.

- Préparation adéquate des joints : Assurez-vous que les joints sont bien ajustés et alignés pour éviter de créer des espaces où le gaz pourrait être emprisonné. Le cas échéant, utilisez des techniques de purge arrière pour éviter le piégeage de gaz.

Saper

Une contre-dépouille est une rainure ou une dépression formée au bord d'une soudure. Habituellement causé par un apport de chaleur excessif ou une vitesse de soudage excessive. Lorsque la vitesse de soudage est trop rapide, le métal liquide derrière le petit trou au centre de la soudure n'a pas le temps de se redistribuer et il se solidifiera des deux côtés de la soudure pour former une contre-dépouille.

Pour éviter les contre-dépouilles lors du soudage au laser :

- Optimisation des paramètres laser : ajustez la puissance laser, la durée d'impulsion et la position de mise au point pour obtenir un apport de chaleur approprié. Évitez d'utiliser une puissance trop élevée ou de souder trop rapidement, car cela peut provoquer une surchauffe et une sous-coupe.

- Maintenez une vitesse de soudage constante : contrôlez le mouvement du faisceau laser ou de la pièce pour maintenir une vitesse de déplacement constante. Des changements rapides de vitesse peuvent entraîner une répartition inégale de la chaleur et la formation de contre-dépouilles.

- Conception et ajustement appropriés des joints : assurez-vous que la préparation des joints est correcte, y compris un ajustement précis, un angle de biseau approprié et une tolérance d'écart appropriée. Le maintien d'un ajustement serré permet d'éviter une fusion excessive des bords et réduit la sous-cotation.

Fissures de soudure

Les fissures à chaud de soudage font référence aux fissures générées dans la zone à haute température lorsque le métal dans la zone de soudure et affectée par la chaleur se refroidit jusqu'à près de la ligne de solidus pendant le processus de soudage. Généralement peut être divisé en fissures à haute température et fissures à basse température. Pendant le processus de soudage au laser, en raison du faible apport de chaleur du laser, la déformation après le soudage est faible et la contrainte générée par le soudage est également faible, de sorte que les fissures à haute température ne se produisent généralement pas. Cependant, en raison de matériaux différents et d'une mauvaise sélection des paramètres de processus, des fissures à haute température apparaîtront sous la forme de défauts.

Pour éviter les fissures de soudure :

- contrôle de l'apport de chaleur : optimisez les paramètres laser pour contrôler l'apport de chaleur et réduire le stress thermique. Évitez l'accumulation excessive de chaleur et les taux de refroidissement rapides, qui peuvent entraîner des fissures. Ceci peut être réalisé en ajustant la puissance du laser et la durée des impulsions ou en utilisant des techniques de mise en forme des impulsions.

- Préchauffage et traitement thermique post-soudage : Le préchauffage de la pièce avant le soudage permet de réduire les gradients thermiques et les contraintes et d'améliorer la soudabilité. Des techniques de traitement thermique post-soudage telles que le recuit ou la relaxation des contraintes peuvent également être utilisées pour soulager les contraintes résiduelles, améliorer les propriétés mécaniques et réduire le risque de fissuration.

- Sélection du matériau de remplissage : Utilisez un matériau de remplissage avec la composition et la ductilité appropriées pour correspondre au matériau de base afin de minimiser le risque de fissuration.

Fusion incomplète ou manque de pénétration

Une fusion incomplète, ou une pénétration incomplète, se produit lorsque le métal fondu ne fusionne pas complètement avec le bois ou ne pénètre pas dans toute l'épaisseur du joint.

Pour éviter une fusion incomplète ou non pénétrée :

- Optimisez les paramètres laser : ajustez la puissance laser, la durée d'impulsion et la position de mise au point pour obtenir une fusion et une pénétration appropriées du matériau. Un réglage de puissance plus élevé ou un réglage de la position de mise au point peut aider à obtenir une pénétration plus profonde.

- Préparation et assemblage des joints : assurez-vous que la conception et l'assemblage des joints sont appropriés. Les angles de rainure, les tolérances d'écart et les techniques de préparation des joints doivent être sélectionnés pour favoriser une fusion et une pénétration appropriées.

- Ajustez la vitesse de soudage : Ajustez la vitesse de soudage pour permettre un apport de chaleur suffisant et une pénétration dans le joint. L'optimisation de la vitesse de soudage garantit que l'énergie laser interagit pleinement avec le matériau.

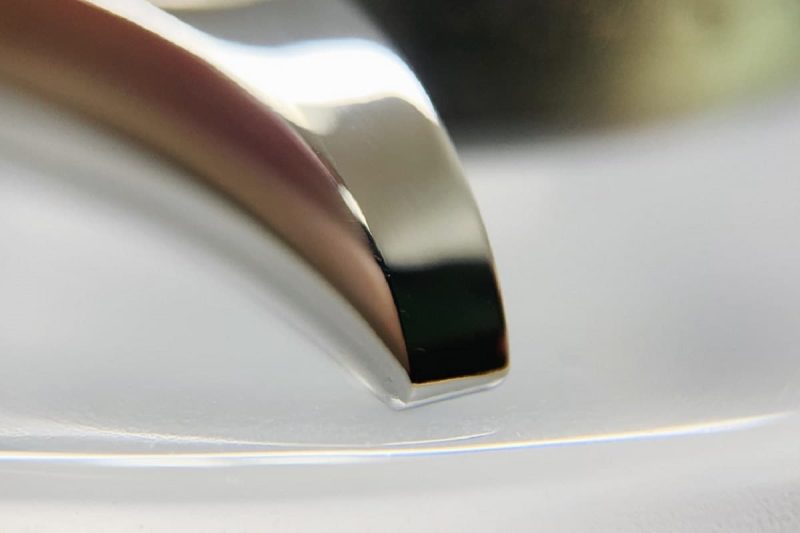

Éclaboussure

Les projections produites par le soudage au laser peuvent sérieusement affecter la qualité de surface du cordon de soudure. Après le soudage, de nombreuses particules métalliques peuvent apparaître à la surface de la pièce ou du matériau, ce qui affecte non seulement l'apparence mais également l'utilisation. Lorsque les éclaboussures sont importantes, elles vont également polluer et endommager l'objectif.

Pour éviter les éclaboussures lors du soudage au laser :

- optimiser la mise au point et la position du faisceau laser : ajustez correctement la position et la forme de la mise au point du faisceau laser pour obtenir un soudage stable et précis. Évitez un désalignement ou une mise au point instable du faisceau laser, ce qui peut provoquer des éclaboussures.

- Utilisez un gaz de protection et un débit appropriés : Choisissez la composition et le débit de gaz de protection appropriés pour fournir une protection adéquate. Le gaz de protection aide à prévenir l'oxydation et la contamination du bain de soudure et réduit les projections. Le débit de gaz doit être ajusté en fonction des exigences de soudage.

- Nettoyez la surface de la pièce : nettoyez soigneusement la surface de la pièce et éliminez toute contamination susceptible de provoquer la formation de projections.

Déformation

La déformation fait référence à la déformation ou à la flexion d'une structure ou d'une pièce soudée en raison du processus de soudage.

Pour éviter la déformation du soudage laser :

- Utilisez la bonne technique de fixation et de serrage : Fixez la pièce ou la structure pour minimiser le mouvement ou la déformation pendant le soudage. Un support et un alignement adéquats de la pièce aident à maintenir la stabilité dimensionnelle.

- préchauffage de la pièce : Envisagez de préchauffer la pièce pour réduire les gradients thermiques et minimiser la distorsion.

- Refroidissement contrôlé : mettre en œuvre des techniques de refroidissement contrôlées, telles que l'utilisation de dissipateurs de chaleur ou d'appareils, pour réguler les taux de refroidissement et minimiser les gradients thermiques.

Problèmes de zone affectée par la chaleur (ZAT)

Le soudage au laser crée une zone affectée par la chaleur très concentrée autour de la soudure. La zone affectée par la chaleur subit des cycles thermiques et des changements microstructuraux qui peuvent entraîner une résistance réduite et des changements dans la dureté du matériau.

Pour éviter les problèmes HAZ :

- Optimisation des paramètres laser : Ajustez les paramètres laser pour minimiser la taille et la profondeur de la zone affectée par la chaleur. Cela inclut le contrôle de la puissance laser, de la durée des impulsions et de la focalisation du faisceau.

- Utilisation de techniques de balayage ou d'oscillation : L'utilisation de techniques de balayage ou d'oscillation permet une distribution plus uniforme de la chaleur et réduit la concentration de chaleur dans des zones spécifiques, minimisant ainsi les problèmes associés aux zones affectées par la chaleur.

- effectuer un traitement thermique post-soudage : appliquer des processus de traitement thermique post-soudage appropriés, tels que le recuit ou la relaxation des contraintes, pour affiner la microstructure et réduire les problèmes associés à la zone affectée par la chaleur. Le traitement thermique aide à restaurer les propriétés des matériaux dans la zone affectée par la chaleur.

Effondrement de la soudure

L'effondrement du soudage au laser fait référence à la déformation vers l'intérieur ou à l'enfoncement du cordon de soudure pendant le processus de soudage. Cela peut se produire pour diverses raisons, telles qu'une puissance laser trop élevée, un contrôle insuffisant du bain de fusion, un support matériel insuffisant, un assemblage incorrect des joints, une mauvaise gestion thermique, des problèmes de sélection des matériaux et un manque de surveillance et de contrôle des processus.

Pour éviter l'effondrement de la soudure :

- optimiser les paramètres laser : réduire la puissance laser ou la densité d'énergie pour éviter une fusion excessive des matériaux environnants. Ajustez la puissance du laser, la durée des impulsions et la forme du faisceau pour atteindre un équilibre entre la pénétration et éviter une fusion excessive qui pourrait entraîner un effondrement.

- Support de matériau approprié : Fournissez un support de matériau approprié pendant le soudage à l'aide de fixations, de gabarits ou de pinces pour maintenir la pièce en place et assurer la stabilité. Envisagez d'utiliser des tiges de support ou des dissipateurs de chaleur pour dissiper la chaleur et fournir un soutien supplémentaire aux articulations.

- assurer un bon assemblage du joint : un bon assemblage du joint aide à prévenir l'effondrement. Assurez-vous que les surfaces de contact sont correctement préparées et alignées avant le soudage. Améliorez la résistance et la stabilité des joints en mettant en œuvre des techniques appropriées de conception des joints et de préparation des bords.

- Gérer l'apport de chaleur : contrôlez l'apport de chaleur et gérez correctement les cycles thermiques. Optimisez les stratégies de balayage ou de mouvement pour répartir uniformément la chaleur et éviter une surchauffe localisée. Mettre en œuvre des techniques de préchauffage ou de refroidissement contrôlé pour minimiser les gradients thermiques et réduire le risque d'effondrement.

- Sélection et compatibilité des matériaux : sélectionnez les matériaux appropriés et les paramètres de soudage mutuellement compatibles. Tenez compte des propriétés des matériaux telles que la conductivité thermique et le point de fusion pour assurer un bon transfert de chaleur et éviter une fusion localisée excessive.

- Surveillance et contrôle du processus : implémentez un système de surveillance et de contrôle du processus en temps réel pour détecter les signes d'effondrement ou les écarts par rapport aux paramètres de soudage souhaités. Utilisez des mécanismes de rétroaction pendant le soudage pour ajuster les paramètres du laser, la vitesse de balayage ou le support du matériau. Adoptez des technologies avancées telles que des systèmes de contrôle adaptatifs ou un contrôle de rétroaction en boucle fermée pour obtenir des conditions de soudage cohérentes et stables.

- Assurez un contrôle correct du bain de fusion : contrôlez la taille et la forme du bain de fusion en ajustant les paramètres laser et la vitesse de balayage. Utilisez des techniques de soudage appropriées, telles que le soudage en trou de serrure ou le soudage en mode conduction, pour assurer une formation stable et contrôlée du bain de fusion.

Résumer

Bien entendu, d'autres défauts peuvent être associés au soudage au laser. En plus des problèmes techniques de fonctionnement, certains défauts peuvent entraîner des modifications des propriétés du matériau. Ce n'est qu'en comprenant correctement les défauts qui peuvent survenir dans le processus de soudage au laser et les causes des différents défauts que nous pouvons résoudre le problème de soudage anormal de manière plus ciblée.

AccTek Laser propose une large gamme de machines à souder au laser, y compris les appareils portables, de nettoyage et de soudage Machines à souder laser 3 en 1, adapté au soudage de vos tôles et canalisations. Si vous recherchez une machine pour une application particulière, Laser AccTek peut également être équipé de composants appropriés pour réaliser une solution personnalisée selon les exigences du client.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser