Présentation du soudage au laser

Qu'est-ce que le soudage laser ?

Le soudage au laser est un procédé d'assemblage précis et efficace qui utilise un faisceau laser hautement focalisé pour chauffer et fusionner les matériaux. Le faisceau laser génère une source de chaleur concentrée, permettant des soudures étroites et profondes avec des zones affectées thermiquement (ZAT) minimales. Le soudage au laser fonctionne selon deux modes principaux, en fonction de la densité de puissance et des propriétés du matériau :

- Soudage en mode trou de serrure : dans ce mode, un faisceau laser à haute densité de puissance vaporise le matériau, créant un trou de serrure étroit et profond rempli de métal fondu et de vapeur. Le trou de serrure agit comme un conduit pour l'énergie laser, permettant une pénétration profonde et des soudures à rapport hauteur/largeur élevé. Ce mode est idéal pour les applications nécessitant des soudures profondes et étroites, comme dans les industries automobile et aérospatiale.

- Soudage en mode conduction : ce mode se produit à des densités de puissance inférieures par rapport au soudage par trou de serrure, où le laser chauffe le matériau sans le vaporiser. La conduction thermique depuis la surface crée un bain de soudure peu profond et plus large. Le soudage en mode conduction convient aux matériaux fins ou lorsqu'une pénétration et un apport de chaleur minimes sont souhaités.

Avantages du soudage laser

Le soudage au laser offre plusieurs avantages qui le rendent avantageux par rapport aux méthodes de soudage traditionnelles :

- Précision et exactitude : le faisceau laser concentré permet un contrôle précis, produisant des soudures précises avec une distorsion minimale.

- Traitement à grande vitesse : la densité énergétique élevée du laser permet des vitesses de soudage rapides, augmentant la productivité et réduisant les temps de cycle.

- Zone affectée par la chaleur minimale : la propagation thermique réduite minimise la distorsion, ce qui rend le soudage laser adapté aux composants délicats ou minces.

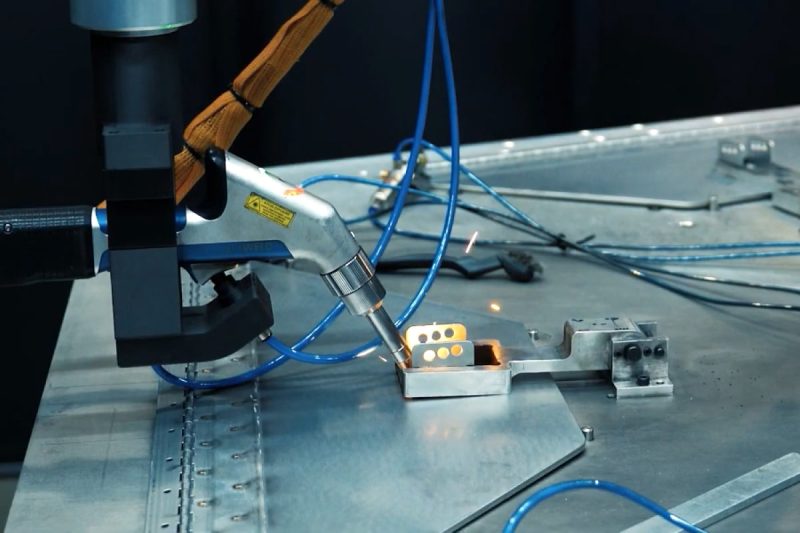

- Capacité d'automatisation : le soudage laser s'intègre facilement dans les systèmes automatisés et les bras robotisés, améliorant ainsi l'efficacité de la production à haut volume.

- Polyvalence des matériaux : Capable de souder une large gamme de métaux et d'alliages, y compris des matériaux difficiles à souder, tels que le titane et l'acier inoxydable.

- Processus sans contact : aucun contact physique n’est requis, ce qui réduit l’usure des outils et élimine le risque de contamination des électrodes.

Applications du soudage laser

Le soudage au laser est utilisé dans de nombreuses industries en raison de ses capacités et de sa précision uniques :

- Industrie automobile : utilisé pour le soudage de panneaux de carrosserie, d'engrenages, de composants de transmission et de systèmes d'échappement, où une précision et une vitesse élevées sont essentielles.

- Industrie aérospatiale : convient au soudage de composants légers et à haute résistance tels que les aubes de turbine, les pièces structurelles et les composants de moteur.

- Industrie électronique : Idéal pour le microsoudage de circuits, connecteurs et boîtiers délicats dans les appareils électroniques.

- Fabrication de dispositifs médicaux : utilisé pour le soudage de dispositifs médicaux complexes, d'instruments chirurgicaux et de composants implantables où la précision et la propreté sont primordiales.

- Bijoux et art : permet des réparations complexes et la fabrication de modèles de bijoux complexes et de travaux de ferronnerie artistique.

- Fabrication industrielle : appliquée à l'assemblage de tôles, de tuyaux et de composants structurels robustes dans divers secteurs industriels.

Défauts de soudage courants dans le soudage laser

Porosité

Causes

- Contamination de surface : l’huile, la graisse, l’humidité et la rouille sur la surface de la pièce peuvent générer du gaz lorsqu’elles sont chauffées, entraînant des bulles piégées dans la soudure.

- Problèmes de gaz de protection : une couverture de gaz de protection inadéquate, de faibles débits ou un type de gaz inapproprié peuvent entraîner une contamination atmosphérique, telle qu'une intrusion d'oxygène et d'azote, qui forme des poches de gaz.

- Composition du matériau : Des concentrations élevées d'hydrogène, de soufre, de carbone ou d'autres impuretés dans le métal de base peuvent entraîner un dégagement de gaz pendant le soudage.

- Refroidissement rapide : la solidification rapide du bain de fusion peut piéger le gaz avant qu'il ne s'échappe.

Solutions

- Nettoyage de surface : nettoyez soigneusement les pièces avant le soudage, en éliminant les contaminants tels que la graisse, l’huile et la rouille.

- Débit de gaz de protection optimisé : utilisez des gaz de protection appropriés comme l'argon ou l'hélium, en garantissant le débit et la couverture corrects pour protéger le bain de soudure.

- Sélection et préparation des matériaux : Choisissez des matériaux à faible teneur en impuretés et effectuez des traitements de pré-soudage tels que le dégazage.

- Réglage des paramètres : ajustez les paramètres du laser pour permettre un refroidissement contrôlé, donnant ainsi aux gaz le temps de s'échapper.

Fissuration

Types de fissuration

- Fissuration à chaud : se produit à des températures élevées pendant la solidification en raison de contraintes de traction ou de ségrégation d'impuretés (par exemple, le soufre).

- Fissuration à froid : se forme après refroidissement, souvent associée à une fragilisation par l'hydrogène, à des contraintes résiduelles ou à une composition matérielle inappropriée.

Causes

- Gradients thermiques élevés : les cycles de chauffage et de refroidissement rapides peuvent introduire des contraintes résiduelles qui favorisent la fissuration.

- Composition du matériau : Certains alliages, notamment ceux riches en soufre ou en carbone, sont plus susceptibles de se fissurer.

- Impuretés : Des éléments comme le soufre et le phosphore peuvent se séparer aux joints de grains, affaiblissant ainsi la structure.

- Absorption d’hydrogène : l’hydrogène introduit par l’humidité, un gaz de protection contaminé ou un métal de base peut entraîner une fissuration retardée.

Solutions

- Préchauffage et traitement thermique après soudage : Préchauffez la pièce pour réduire les gradients thermiques et effectuez des traitements thermiques après soudage pour soulager les contraintes résiduelles.

- Contrôle des matériaux : sélectionnez des matériaux à faible teneur en impuretés et optimisez leur composition chimique pour réduire la susceptibilité aux fissures.

- Contrôle de l'hydrogène : sécher les matériaux et utiliser des procédés à faible teneur en hydrogène, comme l'utilisation de gaz de protection secs et l'évitement de l'humidité.

- Techniques de soulagement du stress : utilisez des montages et des conceptions de joints appropriées pour minimiser la concentration de stress.

Saper

Causes

- Apport de chaleur excessif : une puissance laser élevée ou des vitesses de déplacement lentes peuvent provoquer une fusion localisée et une perte de matériau sans métal d'apport suffisant.

- Angle de faisceau incorrect : un mauvais alignement du faisceau laser par rapport au joint peut entraîner un retrait de matériau plutôt qu'une fusion.

- Mise au point incorrecte : une mise au point laser imprécise peut concentrer l’énergie de manière inégale.

Solutions

- Optimisez l'apport de chaleur : ajustez la puissance du laser, la vitesse de déplacement et le diamètre du faisceau pour contrôler la distribution de chaleur.

- Alignement du faisceau : alignez correctement le faisceau laser avec le joint pour assurer une fusion et un remplissage uniformes.

- Technique de soudage : Ajustez l’angle et le positionnement du laser pour réduire la perte de matière.

Manque de fusion

Causes

- Apport de chaleur insuffisant : une faible puissance laser ou une vitesse de déplacement excessive peuvent empêcher la fusion complète des matériaux de base.

- Préparation incorrecte des joints : un mauvais ajustement, des écarts ou un mauvais alignement entre les pièces peuvent empêcher une fusion complète.

- Contamination : les oxydes de surface, la saleté ou d’autres contaminants peuvent agir comme des barrières à la fusion.

Solutions

- Augmenter l’apport de chaleur : utilisez une puissance laser suffisante ou réduisez la vitesse de déplacement pour obtenir une fusion adéquate.

- Améliorer l'ajustement des joints : assurer un alignement et un ajustement corrects entre les pièces pour une pénétration de soudure uniforme.

- Nettoyage de surface : élimine les oxydes, les huiles et autres contaminants des surfaces de soudage.

Pénétration incomplète

Causes

- Faible puissance laser : apport d’énergie insuffisant pour faire fondre complètement l’épaisseur du matériau.

- Vitesse de déplacement élevée : le laser se déplace trop rapidement pour chauffer et faire fondre complètement le joint.

- Mauvaise focalisation du faisceau : une focalisation incorrecte du laser peut entraîner une pénétration peu profonde.

Solutions

- Augmenter la puissance du laser : ajustez les paramètres de puissance pour assurer une pénétration complète à travers l'articulation.

- Réduisez la vitesse de déplacement : laissez plus de temps au laser pour chauffer et faire fondre le matériau.

- Focalisation correcte du faisceau : focalisez correctement le laser pour obtenir une profondeur de pénétration constante.

Éclabousser

Causes

- Puissance laser excessive : des réglages de puissance élevés peuvent provoquer une ébullition violente du bain de fusion.

- Contaminants : Les impuretés de surface peuvent réagir avec la chaleur, créant une vaporisation rapide.

- Gaz de protection inapproprié : un blindage inadéquat peut permettre l’oxydation, provoquant des éclaboussures.

Solutions

- Ajuster les paramètres laser : réduisez la puissance du laser et optimisez les paramètres d'impulsion pour éviter un apport d'énergie excessif.

- Nettoyage de surface : Assurez-vous que les surfaces sont exemptes de contaminants avant le soudage.

- Optimisation du gaz de protection : utilisez un gaz de protection approprié et maintenez des débits appropriés.

Irrégularités du cordon de soudure

Causes

- Vitesse de déplacement irrégulière : les fluctuations de vitesse entraînent un apport de chaleur inégal.

- Variabilité de la puissance du laser : les variations de puissance de sortie peuvent entraîner une fusion irrégulière.

- Focalisation incorrecte du faisceau : une focalisation mal alignée entraîne une distribution d'énergie inégale.

Solutions

- Maintenir une vitesse de déplacement constante : garantir une vitesse uniforme tout au long du processus de soudage.

- Stabiliser la puissance de sortie : utilisez une source d’alimentation stable pour maintenir une puissance laser constante.

- Ajuster la mise au point du faisceau : assurez un alignement et une mise au point corrects du faisceau pour une distribution d'énergie uniforme.

Brûlure

Causes

- Apport de chaleur excessif : une puissance laser élevée ou des vitesses de déplacement lentes peuvent entraîner une fusion excessive.

- Matériau fin : les feuilles fines sont plus sujettes aux brûlures.

- Focalisation incorrecte du faisceau : concentrer l’énergie dans une petite zone peut aggraver la fusion.

Solutions

- Réduire l’apport de chaleur : diminuer la puissance du laser ou augmenter la vitesse de déplacement.

- Élargir la focalisation du faisceau : répartir l’énergie laser de manière plus uniforme.

- Utiliser une épaisseur de matériau appropriée : Adaptez l'épaisseur du matériau aux exigences de soudage.

Déformation et distorsion

Causes

- Contraintes thermiques : les cycles rapides de chauffage et de refroidissement provoquent des dilatations et des contractions.

- Matériaux minces : plus susceptibles de se déformer et de se plier.

- Apport de chaleur excessif : un apport d’énergie élevé peut entraîner une distorsion grave.

Solutions

- Optimisez l’apport de chaleur : utilisez des paramètres laser contrôlés pour minimiser la chaleur excessive.

- Fixation et serrage : maintenez les pièces en place avec des fixations pour réduire les mouvements.

- Soudage équilibré : utilisez des techniques qui équilibrent le chauffage et minimisent les contraintes.

Oxydation et décoloration

Causes

- Gaz de protection inadéquat : un faible débit de gaz ou une mauvaise couverture peuvent exposer le bain de soudure à l'air.

- Composition de gaz inappropriée : un choix incorrect de gaz de protection peut ne pas empêcher l’oxydation.

- Contaminants : Les impuretés de surface peuvent réagir et provoquer une oxydation.

Solutions

- Assurer un blindage adéquat : utiliser un débit adéquat de gaz de protection pour protéger le bain de soudure.

- Sélectionnez la composition de gaz appropriée : Choisissez un gaz de protection qui empêche efficacement l’oxydation (par exemple, l’argon).

- Nettoyage de surface : Nettoyez soigneusement les surfaces des pièces pour minimiser les réactions pendant le soudage.

Facteurs influençant les défauts de soudage

Propriétés matérielles

Les propriétés des matériaux soudés jouent un rôle important dans la détermination de la qualité de la soudure et de la probabilité de défauts.

- Conductivité thermique : les matériaux à conductivité thermique élevée, comme l'aluminium, ont tendance à dissiper rapidement la chaleur, ce qui nécessite une puissance laser plus élevée ou des vitesses de déplacement plus lentes pour obtenir une pénétration et une fusion suffisantes. Un contrôle insuffisant peut entraîner des défauts tels qu'un manque de fusion ou une pénétration incomplète.

- Point de fusion : les matériaux ayant des points de fusion différents nécessitent des paramètres laser différents. Par exemple, le titane a un point de fusion élevé et nécessite un apport d'énergie plus important, tandis que les matériaux à point de fusion bas comme le zinc peuvent subir des brûlures s'ils ne sont pas gérés avec soin.

- Réflectivité : les matériaux hautement réfléchissants, tels que le cuivre et certains alliages d'aluminium, peuvent réfléchir une partie de l'énergie laser, réduisant ainsi l'apport de chaleur effectif. Cela peut entraîner une fusion incomplète, une pénétration irrégulière ou des projections, car l'énergie réfléchie peut affecter les zones environnantes.

- Composition du matériau et impuretés : Des éléments tels que le soufre, le phosphore et l'hydrogène présents dans le matériau peuvent augmenter le risque de défauts tels que la porosité et la fissuration. Par exemple, une teneur élevée en hydrogène peut provoquer une porosité, tandis que le soufre et le phosphore augmentent le risque de fissuration à chaud. La sélection de matériaux à faible taux d'impuretés ou la réalisation de traitements avant le soudage peuvent contribuer à atténuer ces problèmes.

Paramètres de soudage

Une sélection et un contrôle appropriés des paramètres de soudage laser sont essentiels pour éviter les défauts. Les paramètres clés comprennent :

- Puissance laser : une puissance laser adéquate est essentielle pour obtenir une pénétration et une fusion complètes. Une puissance insuffisante peut entraîner un manque de fusion ou une pénétration incomplète, tandis qu'une puissance excessive peut provoquer des brûlures, des éclaboussures et des déformations.

- Vitesse de déplacement : la vitesse de déplacement affecte l'apport de chaleur par unité de longueur de la soudure. Une vitesse trop élevée peut empêcher le matériau de chauffer correctement, ce qui entraîne des défauts tels qu'un manque de fusion et une pénétration incomplète. À l'inverse, une vitesse trop lente peut provoquer un apport de chaleur excessif, entraînant des brûlures et des déformations.

- Focalisation du faisceau : une focalisation correcte du faisceau est essentielle pour la concentration de l'énergie. Un mauvais alignement ou une position focale incorrecte peut entraîner une pénétration insuffisante, des profils de cordon irréguliers et une porosité de la soudure. Pour une pénétration profonde, un faisceau focalisé avec une petite taille de spot est nécessaire, tandis qu'un faisceau défocalisé peut convenir pour des soudures plus larges et peu profondes.

- Durée d'impulsion (dans le soudage laser pulsé) : la durée d'impulsion affecte la quantité d'énergie délivrée à chaque impulsion. Les impulsions courtes réduisent l'apport de chaleur et minimisent le risque de déformation, ce qui les rend idéales pour les matériaux délicats ou sensibles à la chaleur. Les impulsions plus longues permettent une meilleure pénétration mais peuvent augmenter le risque de défauts tels que les projections et la porosité.

Conception conjointe

La conception et la préparation du joint peuvent influencer considérablement la qualité de la soudure et la probabilité de défauts.

- Tolérance d'ajustement : un ajustement correct des joints est essentiel pour obtenir une qualité de soudure constante. Les écarts ou le mauvais alignement entre les pièces peuvent entraîner un manque de fusion, une porosité ou une pénétration irrégulière. Des ajustements serrés permettent un meilleur contrôle du bain de fusion et minimisent le risque de défauts.

- Type de joint : Différents types de joint (par exemple, bout à bout, recouvrement, congé) nécessitent différentes techniques et paramètres de soudage au laser. Par exemple, des joints bout à bout mal alignés peuvent entraîner des contre-dépouilles ou un manque de fusion, tandis que des joints à recouvrement avec un chevauchement excessif peuvent provoquer des projections et une fusion insuffisante.

- Accessibilité : dans les structures complexes, l'accès limité au joint peut restreindre la portée du faisceau laser, ce qui peut entraîner une fusion incomplète ou une formation irrégulière de cordons. Une fixation et un alignement laser appropriés sont nécessaires pour les joints à accessibilité limitée.

- Préparation et nettoyage : Une préparation et un nettoyage adéquats de la zone de joint sont essentiels, car les contaminants de surface peuvent entraîner une porosité, des fissures et des éclaboussures. Le nettoyage élimine les oxydes, les huiles et autres impuretés qui peuvent interférer avec la fusion et introduire des défauts.

Facteurs environnementaux

Les conditions environnementales dans la zone de soudage peuvent affecter directement la qualité de la soudure et l’apparition de défauts.

- Température ambiante : Le soudage à des températures extrêmes, trop froides ou trop chaudes, peut affecter la vitesse de refroidissement de la soudure et entraîner des contraintes thermiques et des fissures. Les environnements froids, par exemple, peuvent provoquer un refroidissement rapide, entraînant des soudures cassantes et des fissures.

- Humidité et humidité : L'humidité de l'environnement peut introduire de l'hydrogène dans le bain de soudure, augmentant ainsi le risque de porosité et de fissuration induite par l'hydrogène. Le soudage dans un environnement sec et contrôlé ou la prise de précautions pour éviter l'exposition à l'humidité est essentielle pour des soudures de haute qualité.

- Qualité et débit du gaz de protection : le gaz de protection protège le bain de fusion de la contamination atmosphérique. Un débit de gaz de protection inadéquat ou l'utilisation d'un gaz de faible pureté peut entraîner une oxydation, une porosité et une décoloration. De plus, des gaz de protection tels que l'argon et l'hélium doivent être utilisés en fonction des exigences du matériau pour éviter toute contamination.

- Vibrations et mouvements : les vibrations environnementales ou les mouvements dans la configuration de soudage peuvent entraîner des cordons de soudure irréguliers et d'autres défauts. Une fixation stable et une minimisation des mouvements externes sont essentielles pour garantir des résultats cohérents.

Considérations supplémentaires et meilleures pratiques

Sélection appropriée des matériaux

Le choix des bons matériaux pour le soudage laser est essentiel pour obtenir des soudures de haute qualité et minimiser les défauts.

- Compatibilité des matériaux : Assurez-vous que les matériaux de base sont compatibles avec le soudage au laser. Différents matériaux réagissent différemment à l'énergie laser en raison des variations des points de fusion, de la conductivité thermique et de la réflectivité. Par exemple, les matériaux réfléchissants comme l'aluminium peuvent nécessiter des mesures spéciales pour réduire la réflexion et optimiser l'absorption de chaleur.

- Pureté des matériaux : utilisez des matériaux contenant de faibles niveaux d’impuretés, telles que le soufre et le phosphore, qui peuvent contribuer à la porosité, aux fissures et à d’autres défauts.

- Épaisseur du matériau : Tenez compte de l’épaisseur des matériaux à souder, car elle influence la puissance laser et l’apport de chaleur requis.

Type et paramètres du laser

La sélection du type de laser approprié et le réglage précis de ses paramètres sont des facteurs essentiels pour un soudage laser réussi.

- Type de laser : Choisissez entre les lasers à onde continue (CW) et les lasers pulsés en fonction de l'application. Les lasers CW sont idéaux pour le soudage à grande vitesse, tandis que les lasers pulsés conviennent aux composants délicats ou sensibles à la chaleur.

- Paramètres de puissance et de vitesse : optimisez la puissance du laser, la vitesse de déplacement et la durée d'impulsion pour obtenir la pénétration souhaitée, minimiser les défauts tels que les éclaboussures ou la porosité et contrôler l'apport de chaleur.

- Focalisation et positionnement du faisceau : un alignement et une focalisation appropriés du faisceau sont essentiels pour une distribution uniforme de l'énergie et des soudures homogènes.

Conception et aménagement conjoints

Une conception et un ajustement appropriés des joints garantissent une qualité de soudure constante et réduisent le risque de défauts tels que le manque de fusion, la porosité et le désalignement.

- Tolérances d'ajustement : Assurez-vous que les joints ont des ajustements serrés et cohérents, minimisant les écarts qui pourraient conduire à une fusion ou une porosité inégale.

- Accessibilité des joints : Concevez les joints de manière à permettre un accès facile au faisceau laser, minimisant ainsi le risque de fusion incomplète ou de billes irrégulières.

- Préparation des joints : Nettoyez et préparez correctement les surfaces des joints pour éliminer les contaminants, tels que les huiles, les oxydes et autres impuretés.

Sélection du gaz de protection

Le gaz de protection protège le bain de soudure en fusion de la contamination atmosphérique, empêchant ainsi l'oxydation, la porosité et d'autres défauts.

- Type de gaz : sélectionnez les gaz de protection appropriés, tels que l'argon, l'hélium ou des mélanges, en fonction du matériau de base et des caractéristiques de soudure souhaitées. Par exemple, l'argon est souvent utilisé pour l'acier inoxydable, tandis que l'hélium peut améliorer la pénétration pour les matériaux plus épais.

- Débit : Assurez-vous que le débit du gaz de protection est suffisant pour couvrir le bain de soudure sans turbulence ni couverture inadéquate.

- Pureté : utilisez un gaz de protection de haute pureté pour éviter la contamination.

Traitements avant et après soudage

Les traitements avant et après soudage peuvent réduire considérablement le risque de défauts et améliorer la qualité globale de la soudure.

- Nettoyage avant soudage : nettoyez soigneusement les pièces pour éliminer les contaminants, tels que les huiles, la rouille et l’humidité, qui peuvent entraîner une porosité, des fissures et d’autres défauts.

- Préchauffage : Le préchauffage des matériaux, en particulier ceux sujets à la fissuration, peut réduire les gradients thermiques et minimiser les contraintes résiduelles.

- Traitement thermique après soudage : Effectuer des traitements thermiques après soudage, tels que le recuit ou le soulagement des contraintes, pour réduire les contraintes résiduelles et améliorer les propriétés mécaniques de la soudure.

Formation des opérateurs

Les opérateurs qualifiés jouent un rôle essentiel pour garantir des soudures laser cohérentes et de haute qualité.

- Formation technique : Former les opérateurs à la manipulation appropriée des équipements de soudage laser, y compris le positionnement, le contrôle de la vitesse et les réglages des paramètres.

- Identification des défauts : apprenez aux opérateurs à reconnaître les défauts courants, leurs causes et à effectuer les ajustements nécessaires pour éviter qu'ils ne se reproduisent.

- Protocoles de sécurité : Assurez-vous que les opérateurs sont formés sur les procédures de sécurité laser pour se protéger et protéger l'environnement de travail.

Entretien des équipements

Un entretien régulier des équipements de soudage laser est essentiel pour garantir des performances constantes et éviter les défauts.

- Nettoyage optique : nettoyez régulièrement les lentilles, les miroirs et les autres composants optiques pour maintenir la qualité et la précision du faisceau.

- Étalonnage : étalonnez périodiquement les systèmes laser pour garantir une puissance de sortie, un alignement du faisceau et une mise au point précis.

- Inspection des composants : inspectez et remplacez les composants usés ou endommagés, tels que les buses et les lentilles, pour maintenir la cohérence de la soudure.

Surveillance des processus

La surveillance et le contrôle des processus sont essentiels pour obtenir des soudures uniformes et sans défaut.

- Surveillance en temps réel : utilisez des capteurs et des systèmes de surveillance pour détecter et corriger les écarts dans les paramètres de soudage, tels que les fluctuations de puissance, la vitesse de déplacement et la focalisation du faisceau, en temps réel.

- Enregistrement des données : enregistrez les paramètres et les résultats de soudage pour analyser les tendances, identifier les causes profondes des défauts et mettre en œuvre des mesures d'amélioration continue.

- Inspections de qualité : Effectuez des inspections régulières, y compris des méthodes de contrôle non destructif (CND), pour vérifier la qualité des soudures.

Résumé

Obtenez des solutions de soudage laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.