Quels sont les défauts courants du marquage laser ?

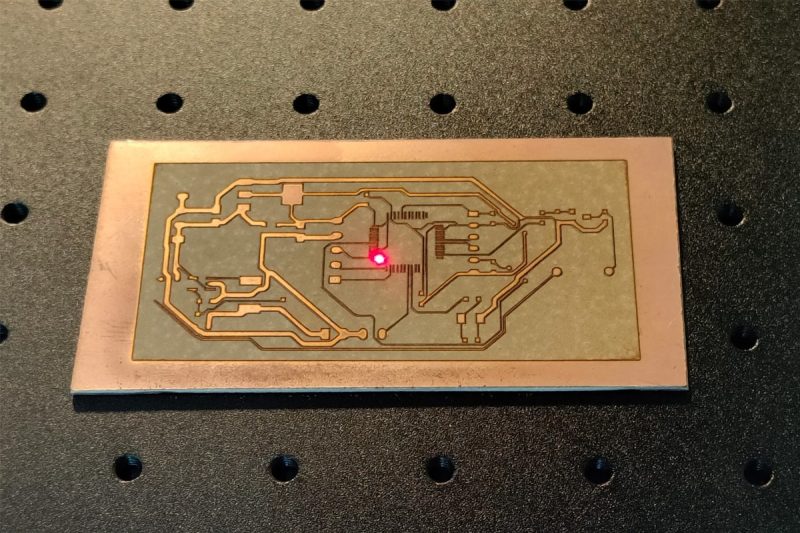

Le marquage laser est une technologie qui utilise des faisceaux laser à haute densité énergétique pour effectuer un traitement sans contact sur la surface des matériaux. Grâce au faisceau laser focalisé, la surface du matériau est rapidement chauffée ou évaporée, formant une marque permanente. Cette méthode de marquage est connue pour sa grande précision, sa flexibilité et sa polyvalence, avec la capacité de traiter une large gamme de matériaux, notamment les métaux, les plastiques, la céramique et le verre. Par rapport aux machines de marquage traditionnelles, machines de marquage laser ne nécessite aucun consommable et l'effet de marquage est plus précis et stable.

Table des matières

Présentation du système de marquage laser

Le cœur de la technologie de marquage laser repose sur différents types de générateurs laser, et le système laser approprié est sélectionné en fonction des propriétés du matériau et des exigences de traitement. Les types de laser courants comprennent les lasers à fibre et les lasers CO2, qui présentent des différences significatives en termes de domaines d'application et de performances.

Les principales différences entre le laser à fibre et le laser CO2

Laser à fibre

- Type de laser : Le générateur laser à fibre excite le laser via la fibre optique, avec une qualité de faisceau élevée et une efficacité de conversion d'énergie élevée.

- Longueur d'onde : La longueur d'onde d'un laser à fibre est généralement de 1,06 micron, ce qui convient au traitement des métaux et de certains matériaux durs.

Avantages

- Efficacité de conversion énergétique élevée et faible perte d'énergie.

- Le faisceau laser a une bonne qualité et un fort effet de focalisation, ce qui convient au traitement de précision.

- Convient pour le marquage et la découpe de matériaux métalliques (tels que l'acier inoxydable, l'aluminium, le cuivre, etc.) et certains plastiques et céramiques.

Laser CO2

- Type de laser : Le générateur laser CO2 utilise du gaz carbonique pour exciter le laser, avec une longueur d'onde plus longue, généralement 10,6 microns.

- Longueur d'onde : Comparé au laser à fibre, le laser CO2 a une longueur d'onde plus longue et convient au traitement de matériaux non métalliques.

Avantages

- Il peut produire une forte absorption sur les matériaux organiques et convient au traitement des matériaux non métalliques.

- Le système est relativement mature et largement utilisé dans divers environnements de production.

Le laser à fibre et le laser CO2 présentent chacun leurs avantages en matière de marquage laser. Le laser à fibre convient au marquage des métaux et de haute précision, tandis que le laser CO2 présente des avantages dans les matériaux non métalliques et le traitement à grande échelle. Le choix du bon système laser en fonction des exigences de traitement et du type de matériau peut améliorer l'efficacité de la production et la qualité du produit.

Matériaux courants pour le marquage laser

Les matériaux de marquage laser les plus courants sont les métaux, les plastiques, la céramique, le verre et les matériaux composites. La compréhension des caractéristiques de chaque matériau et de la technologie laser appropriée peut non seulement aider à améliorer la qualité du marquage, mais également à optimiser l'efficacité de la production.

Caractéristiques du marquage laser des matériaux métalliques

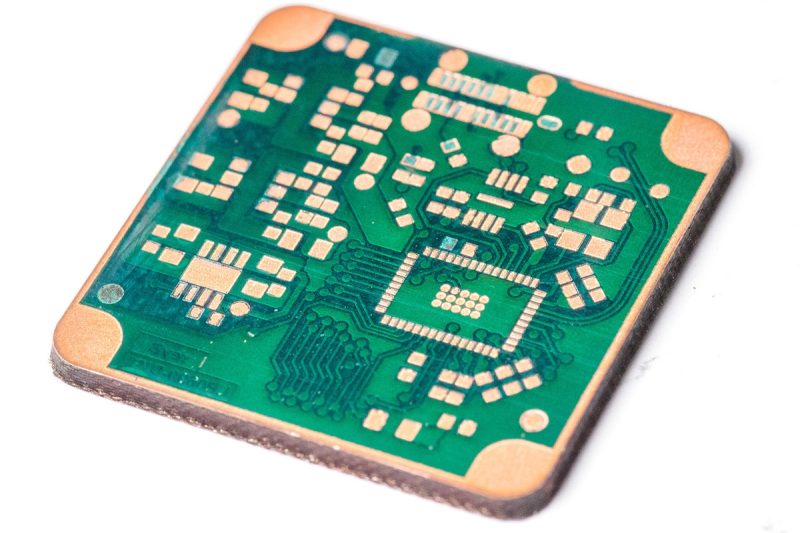

Le marquage laser est largement utilisé dans les matériaux métalliques, en particulier dans les matériaux métalliques courants tels que l'acier inoxydable, l'aluminium, le cuivre, le titane, etc., et peut réaliser un marquage fin et durable.

Effet du marquage laser sur les matières plastiques

L'application du marquage laser sur les plastiques est relativement complexe. En raison des grandes différences de réactivité thermique et d'absorption des différents matériaux plastiques, l'effet de marquage sera également différent. Les matériaux plastiques courants comprennent le polycarbonate (PC), le polyoxyméthylène (POM), l'acide acrylique (PMMA), etc.

Céramique et verre

La céramique et le verre sont des matériaux fragiles qui nécessitent une attention particulière pour éviter la casse du matériau lors du marquage laser. Bien que ces matériaux aient une faible absorption laser, un marquage de très haute qualité peut néanmoins être obtenu en contrôlant précisément la puissance, la fréquence et la largeur d'impulsion du laser.

Matériaux composites : exigences particulières pour les matériaux complexes

Les matériaux composites sont constitués de deux ou plusieurs matériaux différents et sont couramment utilisés dans les industries de fabrication haut de gamme telles que l'aérospatiale, l'automobile, la construction, etc. Le marquage laser des matériaux composites nécessite un ajustement précis des paramètres laser en fonction des caractéristiques de chaque matériau pour éviter un marquage inégal causé par la dilatation thermique ou les réactions chimiques de différents matériaux.

L'application de la technologie de marquage laser sur différents matériaux est vaste et complexe. Il est essentiel de comprendre les caractéristiques et les exigences de marquage de chaque matériau pour sélectionner le système laser approprié. En optimisant les paramètres laser et en sélectionnant le type de laser approprié, des effets de marquage plus efficaces, plus précis et plus durables peuvent être obtenus pour répondre aux exigences de qualité et de précision de marquage de diverses industries.

Aperçu des défauts de marquage au laser

Les défauts de marquage laser proviennent principalement de problèmes d'équipement, de réglages de paramètres incorrects et d'une sélection et d'une préparation insuffisantes des matériaux. Des problèmes d'équipement tels qu'une puissance laser instable et un mode de faisceau mal aligné peuvent affecter la qualité du marquage. Un étalonnage régulier de l'équipement, le nettoyage des composants optiques et le remplacement des pièces vieillissantes peuvent éviter ces problèmes. Des réglages de paramètres incorrects tels qu'une puissance trop élevée ou une vitesse trop lente peuvent entraîner un marquage irrégulier. Les paramètres doivent être optimisés en fonction des exigences du matériau et du processus. Le taux d'absorption et l'état de surface du matériau affectent également l'effet de marquage. Le choix de matériaux compatibles avec la longueur d'onde du laser et la garantie d'une surface propre peuvent éviter les défauts.

Défauts courants du marquage laser et solutions

La technologie de marquage laser est largement utilisée dans de nombreuses industries en raison de sa haute précision et de son efficacité. Cependant, en fonctionnement réel, certains défauts de marquage courants peuvent survenir en raison de l'influence de l'équipement, des réglages des paramètres, de la préparation du matériau, etc. Ces défauts affectent non seulement l'effet de marquage, mais peuvent également avoir un impact négatif sur la qualité du produit et la satisfaction du client. Comprendre les causes profondes de ces défauts et appliquer des solutions appropriées peut améliorer considérablement la qualité du marquage.

Marques de brûlure

Description du défaut : Les marques de brûlure apparaissent généralement sous des conditions de mise au point inappropriées ou à haute puissance, en particulier sur les métaux, les plastiques et certains matériaux céramiques. Ces marques apparaissent généralement sous forme de surfaces carbonisées ou de zones surchauffées, ce qui affecte non seulement l'apparence mais peut également affecter la structure du matériau.

Raison

- La puissance du laser est trop élevée, ce qui provoque une surchauffe de la surface du matériau.

- Un réglage de mise au point incorrect entraîne une concentration ou une dispersion excessive du faisceau laser, ce qui provoque une accumulation excessive de chaleur à un certain point.

Solution

- Réglez la puissance et la vitesse : réduisez la puissance du laser ou augmentez la vitesse de numérisation pour réduire l'accumulation de chaleur.

- Réglage de la mise au point : assurez-vous que la mise au point du laser est sur la surface du matériau et évitez de trop la focaliser. L'utilisation d'un réglage de mise au point adapté au matériau peut éviter la surchauffe.

Note incomplète

Description du défaut : Un marquage incomplet est généralement dû à un alignement incorrect du faisceau ou à un réglage inapproprié de la vitesse de balayage laser. Cela peut donner une impression de marque inégale ou partiellement manquante, affectant ainsi l'intégrité et la lisibilité de la marque.

Raison

- Le faisceau n’est pas correctement aligné, ce qui empêche le laser d’éclairer avec précision l’emplacement prévu.

- La vitesse de numérisation laser est trop rapide ou trop lente, ce qui entraîne une zone de marquage incomplète ou inégale.

Solution

- Calibrer l'alignement du faisceau : Vérifiez et calibrez régulièrement l'alignement du générateur laser pour vous assurer que le faisceau laser est focalisé avec précision sur la zone de marquage.

- Ajuster la vitesse de numérisation : En fonction du matériau et des exigences de marquage, ajustez la vitesse de numérisation du laser de manière appropriée pour éviter qu'une vitesse trop rapide ou trop lente n'affecte l'effet de marquage.

- Optimisez le chemin du processus : lors du marquage de graphiques ou de textes complexes, choisissez une planification de chemin appropriée pour garantir que chaque zone est entièrement couverte.

Changement de couleur et faible contraste

Description du défaut : La décoloration et le manque de contraste sont des problèmes courants lors du marquage laser, en particulier sur les surfaces en plastique ou en métal revêtu. Ces défauts rendent le marquage peu clair et même difficile à identifier.

Raison

- La contamination ou la présence d’huile à la surface du matériau affecte la réflexion du laser, ce qui rend la marque floue ou décolorée.

- Des réglages incorrects des paramètres laser (comme une puissance trop faible ou une vitesse trop rapide) entraînent un contraste insuffisant de la marque, ce qui la rend difficile à identifier.

Solution

- Nettoyage de la surface du matériau : avant le marquage, assurez-vous que la surface du matériau est exempte d'huile, de poussière ou d'autres contaminants pour garantir que le faisceau laser puisse agir efficacement sur la surface du matériau.

- Optimisez les paramètres laser : ajustez la puissance du laser, la vitesse de numérisation, la distance focale et d'autres paramètres en fonction des propriétés du matériau pour garantir le contraste et la clarté de la marque.

- Utiliser des revêtements ou des activateurs : Pour certains matériaux plastiques, des revêtements de marquage laser spécifiques peuvent être utilisés pour améliorer le contraste et les effets de marquage.

Dommages de surface et zone affectée par la chaleur

Description du défaut : Lors du traitement de matériaux sensibles à la chaleur (tels que le plastique, le bois, etc.), une chaleur laser excessive peut provoquer des dommages de surface ou des zones affectées par la chaleur (ZAT). Ces défauts se manifestent généralement par des brûlures, des décolorations ou des déformations.

Raison

- La puissance du laser est trop élevée ou la vitesse de numérisation est trop lente, ce qui entraîne un échauffement excessif.

- Les matériaux sensibles à la chaleur subissent des modifications physiques ou chimiques lorsqu’ils sont chauffés.

Solution

- Réglez la puissance du laser et la vitesse de numérisation : utilisez une puissance plus faible et une vitesse plus élevée pour réduire l'accumulation de chaleur et éviter la surchauffe des matériaux sensibles à la chaleur.

- Sélectionnez le bon matériau : Lors de la sélection des matériaux, privilégiez ceux présentant une bonne stabilité thermique adaptée au marquage laser, ou utilisez des matériaux prétraités.

- Système de contrôle du chauffage : utilisez un flux d'air ou un système de refroidissement pour contrôler la chaleur générée pendant le marquage laser et réduire l'expansion de la zone affectée par la chaleur.

Incohérence des images fantômes, des ombres et de la profondeur du marquage

Description du défaut : Les images fantômes et les ombres sont généralement causées par la divergence du faisceau laser ou par des erreurs dans le système optique de l'équipement. Une profondeur de marquage inégale peut également être causée par des changements dans la distance focale du générateur laser, une divergence du faisceau ou une production d'énergie inégale.

Raison

- Divergence ou instabilité du faisceau laser, entraînant un effet fantôme ou une ombre sur la marque.

- Le système optique du générateur laser n'est pas correctement calibré, ce qui entraîne un faisceau laser non focalisé, affectant l'uniformité de la marque.

- Sortie d'énergie laser inégale, entraînant une profondeur de marque incohérente.

Solution

- Calibrez régulièrement le générateur laser : assurez-vous que le système optique et la distance focale du générateur laser sont régulièrement vérifiés et calibrés pour éviter l'instabilité du faisceau.

- Ajustez les paramètres du système optique : Ajustez la distance focale et la puissance de sortie du laser en fonction des caractéristiques du matériau et des exigences de marquage.

- Utilisez un générateur laser de haute précision : choisissez un générateur laser avec une stabilité et une précision élevées pour garantir la profondeur de marquage et la clarté du motif.

En comprenant les défauts courants du marquage laser et leurs causes, nous pouvons prendre des mesures ciblées pour optimiser le processus de marquage et améliorer la qualité du marquage. L'inspection et le réglage réguliers de l'équipement laser, l'optimisation des réglages des paramètres, la sélection des matériaux appropriés et les méthodes de préparation de la surface sont tous essentiels pour garantir la qualité du marquage. Grâce à un réglage et un contrôle précis, les défauts peuvent être minimisés, l'efficacité de la production peut être améliorée et la satisfaction du client peut être assurée.

Mesures préventives et suggestions d'optimisation

Optimisation des paramètres

Paramètres d'alimentation

- Une puissance trop élevée peut provoquer une surchauffe du matériau, entraînant des défauts tels que des brûlures ou des déformations.

- Une puissance trop faible peut entraîner un marquage flou, voire inopérant.

Paramètres de vitesse

- Une vitesse trop lente entraînera une expansion de la zone affectée par la chaleur, augmentant ainsi le risque de dommages thermiques.

- Une vitesse trop rapide peut entraîner un marquage incomplet ou une surface inégale.

Réglage de la mise au point

- Le réglage précis de la distance focale garantit que le faisceau laser est focalisé, évitant ainsi une propagation excessive ou une focalisation excessive, améliorant ainsi la clarté et la cohérence du marquage.

Suggestions d'optimisation

- Ajustez régulièrement la puissance et la vitesse pour définir les paramètres optimaux en fonction des différents matériaux et scénarios d'application.

- Utilisez plusieurs tests et données expérimentales pour trouver la meilleure combinaison de puissance et de vitesse laser afin de garantir un marquage stable et précis.

Materielle préparation

Nettoyage de surface

- Avant le marquage, la surface du matériau doit être entièrement nettoyée pour éliminer l’huile, la poussière et autres contaminants qui pourraient affecter l’action précise du faisceau laser.

- Utilisez des méthodes de nettoyage appropriées telles que le nettoyage chimique, le brossage ou le soufflage pour vous assurer que la surface est exempte de toute obstruction.

Compatibilité des matériaux

- Les différents matériaux ont des taux d'absorption laser différents, assurez-vous donc de choisir un matériau compatible avec la longueur d'onde du laser. Les matériaux hautement réfléchissants tels que l'aluminium et le cuivre nécessitent une attention particulière aux paramètres de puissance et de mise au point.

- Soyez particulièrement prudent avec les matériaux cassants (tels que la céramique et le verre), car une puissance laser excessive peut provoquer des fissures ou des dommages.

Suggestions d'optimisation

- Effectuez des tests de matériaux avant de commencer le marquage pour vous assurer que le matériau peut résister à l'énergie du laser et éviter les défauts dus à l'incompatibilité des matériaux.

- Utilisez des matériaux avec une bonne compatibilité laser et évitez les matériaux avec des surfaces complexes ou instables.

Entretien des équipements

Étalonnage régulier

- Le système optique de l'équipement laser doit être étalonné régulièrement pour garantir la précision et la cohérence du faisceau. En particulier dans des domaines tels que la distance focale, la collimation du faisceau et la puissance de sortie, un étalonnage régulier peut réduire considérablement les erreurs.

- Utilisez des équipements et des outils professionnels pour l'étalonnage afin d'éviter les marques incomplètes ou floues causées par la déviation du faisceau.

Inspection et nettoyage des composants

- Les composants optiques tels que les lentilles laser, les réflecteurs et les lentilles de focalisation doivent être maintenus propres pour éviter que la poussière ou les contaminants n'affectent la transmission laser et les effets de marquage.

- Vérifiez régulièrement l’état de fonctionnement de l’équipement laser pour vous assurer qu’il n’y a pas d’usure mécanique ou d’autres défaillances.

Étalonnage régulier

- Effectuez une inspection complète de l’équipement laser tous les mois ou tous les trimestres pour vous assurer que toutes les pièces de l’équipement sont en état de fonctionnement optimal.

- Pendant l'utilisation de l'équipement, maintenez l'équipement propre et nettoyez régulièrement les composants optiques.

Formation des opérateurs

Amélioration des compétences

- Les opérateurs doivent avoir une base solide de connaissances en matière de marquage laser et comprendre le principe de fonctionnement des lasers, les propriétés des matériaux et les solutions à divers problèmes courants.

- Grâce à une formation par simulation ou à une exploitation réelle, les capacités de diagnostic des pannes des opérateurs peuvent être améliorées pour garantir une réponse rapide aux problèmes de production.

Normalisation opérationnelle

- Établir des procédures opérationnelles claires et des procédures opérationnelles standard (SOP) pour aider les opérateurs à suivre la cohérence et la normalisation dans leur travail.

- Les opérateurs doivent consulter régulièrement le manuel d’utilisation et maintenir un apprentissage continu du fonctionnement de l’équipement.

Suggestions d'optimisation

- Des formations régulières et des cours de perfectionnement des compétences sont organisés pour garantir que les opérateurs maîtrisent les dernières technologies de marquage laser et les compétences opérationnelles.

- Introduction d’un système de certification des qualifications des opérateurs pour garantir que chaque opérateur subisse une évaluation rigoureuse des compétences.

Contrôle environnemental

Contrôle de la température et de l'humidité

- Une température ambiante trop élevée ou trop basse affecte la stabilité du laser et donc l'effet de marquage. Une humidité excessive peut provoquer une panne de l'équipement ou endommager la surface du matériau.

- Le studio de marquage laser doit maintenir une température et une humidité stables pour garantir que le générateur laser et le matériau sont dans des conditions de fonctionnement idéales.

Gardez-le propre

- L'environnement de travail doit être maintenu propre et rangé pour éviter que de la poussière, de l'huile ou des débris ne pénètrent dans l'équipement. Nettoyez régulièrement l'atelier, en particulier la zone où se trouvent les composants optiques, pour vous assurer qu'il n'y a pas de polluants qui affectent la qualité du marquage.

Suggestions d'optimisation

- Installez un système de contrôle de la température et de l'humidité dans l'atelier, vérifiez régulièrement les conditions environnementales et maintenez la température et l'humidité dans la plage recommandée.

- Maintenez l’air de l’atelier frais et nettoyez et entretenez régulièrement l’espace de travail pour éviter l’accumulation de poussière.

La qualité du marquage laser dépend de nombreux facteurs. En optimisant les paramètres, en préparant soigneusement les matériaux, en entretenant régulièrement les équipements, en formant les opérateurs et en contrôlant strictement l'environnement, les défauts peuvent être réduits, l'efficacité de la production et la satisfaction des clients peuvent être améliorées. Ces mesures d'optimisation peuvent garantir une grande précision et une stabilité à long terme du processus de marquage, aidant ainsi les entreprises à se démarquer de la concurrence.

Résumer

La technologie de marquage laser joue un rôle important dans la fabrication moderne, mais dans la pratique, certains défauts sont souvent rencontrés, tels que des marques de brûlure, des marquages incomplets et des dommages de surface. Ces problèmes peuvent être efficacement réduits en optimisant la sélection de l'équipement laser, en ajustant les paramètres, en effectuant une maintenance régulière et en formant professionnellement les opérateurs. Une sélection raisonnable de l'équipement et des paramètres précis peuvent non seulement éviter les défauts courants, mais aussi améliorer la qualité du marquage, garantir que l'apparence et le logo de chaque produit sont clairs et cohérents, et ainsi améliorer l'image de marque et la compétitivité du marché.

Grâce à ces mesures d'optimisation, non seulement la qualité du marquage laser peut être améliorée, mais l'apparence des produits peut également être améliorée, et la satisfaction des clients peut également être efficacement améliorée. Le marquage laser de haute qualité rend non seulement les produits plus attrayants, mais renforce également la fidélité des clients à la marque, aidant ainsi les entreprises à se démarquer dans la concurrence féroce du marché et à gagner plus de clients et de parts de marché.

Obtenez des solutions laser

Si vous recherchez des solutions laser efficaces, Laser AccTek fournit des conseils professionnels en matière de technologie laser et des services personnalisés pour répondre à vos besoins spécifiques. Qu'il s'agisse de sélection d'équipement, d'optimisation de paramètres ou de référence pour des cas d'application spécifiques, notre équipe d'experts peut vous fournir des conseils approfondis pour vous aider à obtenir les meilleurs résultats de traitement.

Contactez-nous dès aujourd'hui pour en savoir plus sur le marquage laser, le soudage laser et d'autres applications laser. Grâce à nos services de conseil, vous recevrez des solutions personnalisées pour garantir que votre entreprise reste compétitive dans l'application de la technologie laser.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser