Quels sont les défis du soudage laser de matériaux minces ?

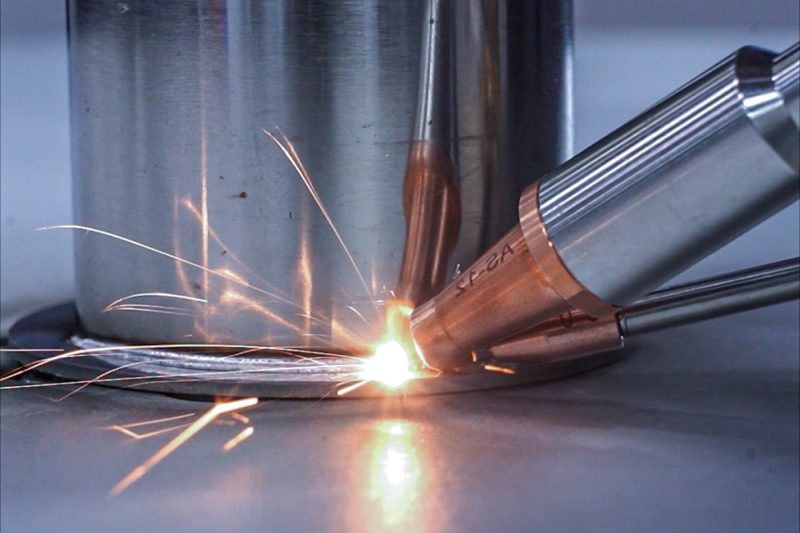

Dans la fabrication moderne, machines à souder au laser Ils sont largement utilisés dans l'automobile, l'aérospatiale, les équipements électroniques et les dispositifs médicaux en raison de leur haute précision, de leur rendement élevé et de leur usinage sans contact. Cependant, le soudage de matériaux minces (généralement des tôles d'une épaisseur inférieure à 2 mm) pose encore de nombreux défis, nécessitant un contrôle précis et des stratégies d'optimisation pour garantir la qualité du soudage.

Table des matières

Comprendre le soudage laser des matériaux minces

Le soudage laser est un procédé avancé qui utilise un faisceau laser à haute densité énergétique pour fondre les métaux et réaliser la soudure. Comparé aux méthodes de soudage par fusion traditionnelles, telles que le soudage TIG et le soudage MIG, le soudage laser présente des avantages significatifs pour le traitement des matériaux minces. Sa principale caractéristique réside dans la forte concentration de son énergie, qui permet de focaliser le faisceau sur un point extrêmement fin, permettant ainsi au métal de fondre et de refroidir rapidement, formant ainsi une soudure de haute qualité. Cette méthode de traitement sans contact réduit non seulement les dommages mécaniques à la surface de la pièce, mais évite également les problèmes potentiels de contamination des électrodes lors du soudage traditionnel. Grâce à la précision du contrôle de la puissance, de la vitesse de soudage et de la position de focalisation, le soudage laser est parfaitement adapté au soudage de tôles minces de différentes épaisseurs et matériaux, particulièrement adapté aux applications exigeant une précision élevée.

Lors du soudage de ce matériau, un apport de chaleur excessif peut provoquer la brûlure, le gauchissement ou la déformation du matériau. Le soudage laser, quant à lui, permet de contrôler efficacement l'apport de chaleur et, grâce à sa haute densité énergétique, de réaliser ce soudage en un temps record. Il minimise la diffusion de chaleur, réduisant ainsi considérablement la zone affectée thermiquement (ZAT), la déformation du matériau et améliorant la qualité du soudage. Parallèlement, la vitesse de soudage laser est bien supérieure à celle des méthodes traditionnelles. En production industrielle, la vitesse de soudage peut atteindre plusieurs mètres par minute, ce qui améliore considérablement l'efficacité de la production, réduit le temps de chauffe du matériau et l'influence de la chaleur, tout en rendant la soudure plus lisse et uniforme. De plus, le soudage laser ne nécessitant ni fil de soudage ni matériau d'apport supplémentaires, il permet un soudage haute résistance et haute densité directement réalisable dans de nombreuses applications, réduisant les défauts de soudage tels que les pores et les fissures, et améliorant la stabilité et la durabilité de la structure soudée.

Grâce à ces avantages, le soudage laser est largement utilisé dans de nombreux secteurs, tels que le soudage de micro-pièces métalliques dans l'électronique, le soudage de structures métalliques légères dans l'automobile, le soudage de plaques minces en alliage de titane de haute précision dans l'aérospatiale, le soudage de cathéters en acier inoxydable et d'équipements implantables dans la fabrication d'équipements médicaux, etc. Pour ces secteurs de fabrication exigeant une haute précision, une faible déformation et un rendement élevé, le soudage laser est sans aucun doute la solution idéale. Grâce aux progrès constants de la technologie laser et à la large application des systèmes d'automatisation, les perspectives d'application du soudage laser dans l'usinage de matériaux minces s'élargiront.

L'importance du soudage des matériaux minces

Les matériaux minces jouent un rôle crucial dans le domaine de la fabrication de précision et sont largement utilisés dans les industries suivantes :

fabrication automobile

- Structure légère : L'utilisation de matériaux fins permet de réduire le poids total de la carrosserie, améliorant ainsi la consommation de carburant et les émissions. Cela répond non seulement aux tendances en matière de protection de l'environnement, mais contribue également à optimiser la consommation du véhicule.

- Améliorer les performances du véhicule : les matériaux minces réduisent non seulement le poids, mais améliorent également la rigidité et la sécurité de la carrosserie du véhicule, réduisent les dommages lors des collisions et améliorent les performances globales du véhicule.

- Réduire les coûts de production : le soudage de matériaux minces peut réduire la complexité du processus, réduire le gaspillage de matériaux, réduisant ainsi les coûts de production et améliorant l'efficacité de la production.

Industrie électronique

- Fabrication d'assemblages de batteries : Dans les véhicules électriques et l'électronique grand public, des matériaux minces sont souvent utilisés pour la fabrication des boîtiers et des assemblages de batteries. La stabilité structurelle et la durabilité de la batterie sont assurées par le soudage de matériaux minces.

- Connecteur de précision : l'application de matériaux minces dans les connecteurs électroniques peut réaliser des connecteurs plus petits et des configurations de composants électroniques à haute densité, répondant aux besoins de miniaturisation et d'intégration fonctionnelle des appareils électroniques modernes.

- Fabrication de cartes de microcircuits : l'application de matériaux minces permet aux cartes de circuits imprimés d'obtenir une conception plus compacte tout en garantissant la résistance et la fonction, et favorise le développement rapide de produits électroniques haut de gamme tels que les smartphones et les tablettes.

Dispositifs médicaux

- Implants en acier inoxydable : Le soudage de matériaux minces est largement utilisé dans le domaine médical, notamment dans la production de acier inoxydable Implants. Des matériaux fins peuvent améliorer l'adaptabilité et la biocompatibilité de l'implant et assurer la récupération du patient après l'intervention.

- Instruments microchirurgicaux : Lors des interventions chirurgicales, les instruments microchirurgicaux requièrent une précision et une résistance accrues. Des matériaux fins permettent de répondre à cette exigence tout en garantissant la légèreté de l'instrument.

- Cathéters et capteurs médicaux : des matériaux fins peuvent être utilisés pour la fabrication de cathéters, de capteurs et d'autres équipements médicaux. Le soudage de haute précision de ces équipements contribue à améliorer les performances et la fiabilité des instruments médicaux et à garantir la sécurité des patients.

Le soudage de matériaux minces résout non seulement les problèmes de poids et d'encombrement, mais améliore également considérablement les performances et les fonctionnalités du produit. Face à la demande croissante de matériaux minces, la précision et l'efficacité des techniques de soudage continuent de progresser, favorisant ainsi le développement de nouvelles technologies dans divers secteurs.

Les défis du soudage laser de matériaux minces

Le soudage laser de matériaux minces présente de nombreux défis lors de leur fabrication. En raison notamment de leur conductivité thermique élevée et de leur faible point de fusion, il est nécessaire d'optimiser la précision et le contrôle du soudage. Voici quelques défis courants :

Contrôle de la zone affectée thermiquement (ZAT)

Les matériaux minces sont facilement affectés par un apport de chaleur excessif lors du soudage laser, ce qui entraîne une zone affectée thermiquement (ZAT) trop importante. Un apport de chaleur excessif peut provoquer une surchauffe, une déformation, voire des trous, de la surface du matériau, ce qui affecte la qualité de la soudure. L'épaisseur du matériau mince étant faible, une concentration excessive de chaleur peut facilement provoquer une déformation de la zone de soudage, affectant ainsi la stabilité de la structure globale. Par conséquent, le contrôle de l'apport de chaleur, le réglage précis de la puissance laser et de la vitesse de soudage, ainsi que le maintien d'une ZAT minimale, sont des points importants lors du soudage de matériaux minces.

Résistance et intégrité du soudage

La capacité de charge des assemblages soudés de matériaux minces est relativement faible. Une pénétration de soudure trop étroite ou insuffisante peut entraîner une résistance insuffisante, affectant la stabilité structurelle du produit final. Un contrôle de l'énergie inadéquat pendant le soudage peut facilement entraîner des défauts dans le joint de soudure, tels que des fissures à froid, des pores, etc., qui affecteront la qualité du soudage. La résistance et l'intégrité des soudures sont directement liées aux performances et à la durée de vie du produit. S'assurer que la qualité du soudage est conforme aux normes et aux exigences est donc un enjeu majeur pour le soudage de matériaux minces.

Contrôle et surveillance précis

Le soudage laser nécessite un contrôle très précis de l'énergie afin d'éviter une profondeur de fusion irrégulière ou des défauts de soudure. Pendant le soudage, les variations dynamiques du bain de fusion sont difficiles à prévoir, et de nombreux facteurs tels que la température, la vitesse et la puissance laser peuvent affecter la qualité de la soudure. En raison des exigences de précision extrêmement élevées des matériaux minces, la moindre variation peut avoir un impact significatif sur l'efficacité du soudage. Par conséquent, des systèmes de surveillance et de contrôle précis sont essentiels, et les paramètres de soudage peuvent être ajustés en temps réel pour garantir une température uniforme du bain de fusion et une qualité de soudure conforme aux normes.

Conception et assemblage conjoints

Le soudage de matériaux minces exige une précision accrue pour la conception et l'assemblage des joints. Des jeux excessifs peuvent entraîner des soudures instables, tandis que des joints trop serrés peuvent affecter l'uniformité du soudage. En raison de la faible flexibilité des matériaux minces, l'alignement et la coordination des joints pendant le soudage sont particulièrement importants. Une conception ou un assemblage incorrect peut entraîner des soudures irrégulières, voire des défaillances. Par conséquent, avant le soudage, un contrôle strict de la conception et de la précision d'assemblage des pièces soudées est nécessaire pour garantir le bon déroulement du processus.

Sélection des matériaux

Les différents matériaux métalliques présentent des taux d'absorption laser différents, ce qui affecte directement l'efficacité et la qualité du soudage. Par exemple, la forte réflectivité aluminium Les matériaux tels que l'acier inoxydable peuvent se déformer pendant le soudage en raison de leur coefficient de dilatation thermique élevé. De plus, les différences de conductivité thermique, de point de fusion et d'autres caractéristiques des différents matériaux affectent la stabilité et les résultats du soudage. Il est donc crucial de choisir le bon matériau et d'optimiser les paramètres de soudage.

Les défis du soudage laser des matériaux minces concernent principalement la gestion thermique, la résistance de la soudure, la précision du contrôle, la conception et l'assemblage, ainsi que le choix des matériaux. Pour résoudre ces problèmes, il est nécessaire de réguler finement le procédé de soudage laser et d'apporter des ajustements judicieux à la conception, au choix des matériaux, etc. L'optimisation continue des paramètres de soudage laser, l'amélioration des technologies de soudage et l'adoption de systèmes de surveillance avancés permettent de relever efficacement ces défis et de garantir la qualité et la fiabilité du soudage des matériaux minces.

Stratégies pour surmonter les défis

Le soudage laser de matériaux minces présente de nombreux défis techniques et technologiques. Pour garantir la qualité du soudage et la stabilité structurelle, il est crucial d'adopter des stratégies efficaces pour optimiser le procédé et réduire les problèmes liés au soudage de matériaux minces. Voici quelques stratégies courantes pour surmonter les difficultés liées au soudage de matériaux minces :

Optimiser les paramètres du laser

Le choix de la puissance laser et des paramètres de soudage appropriés est essentiel pour garantir la réussite du soudage des matériaux minces. L'optimisation des paramètres laser permet de réduire efficacement l'apport de chaleur et les dommages thermiques lors du soudage :

- Sélection de la puissance laser adéquate : Choisir la puissance laser appropriée permet de réduire efficacement l'apport de chaleur et les risques de brûlures excessives. Une puissance laser plus faible permet d'éviter les effets thermiques excessifs sur les matériaux minces.

- Laser à impulsions courtes ou modulation d'impulsions haute fréquence : le laser à impulsions courtes permet de contrôler avec précision la stabilité du bain de fusion, d'éviter un apport de chaleur prolongé et de réduire le risque de déformation des matériaux minces. La modulation d'impulsions haute fréquence permet d'uniformiser l'énergie laser et de mieux contrôler l'état du bain de fusion.

- Réglage de la vitesse de soudage : Le réglage de la vitesse de soudage est crucial. Une vitesse trop rapide peut entraîner des soudures trop étroites, tandis qu'une vitesse trop lente peut entraîner des soudures trop larges, ce qui affecte la qualité du soudage et la stabilité du matériau.

Technologie de soudage innovante

L’adoption d’une nouvelle technologie de soudage peut grandement améliorer la gestion thermique et la résistance des joints pendant le soudage :

- Technologie de soudage à double faisceau ou à oscillation : cette technologie permet de répartir uniformément la chaleur, de réduire l'impact thermique local, d'améliorer la qualité de la soudure et de réduire la déformation du matériau en utilisant deux faisceaux ou en faisant osciller le faisceau laser pendant le soudage.

- Soudage pulsé au lieu du soudage continu : le soudage pulsé permet de contrôler l'apport de chaleur et d'éviter les pics de température excessifs. Il est particulièrement adapté au soudage de matériaux fins et à la réduction des chocs thermiques sur ces matériaux.

- Technologie de brasage laser : Par rapport au soudage laser traditionnel, le brasage laser peut réduire la taille de la zone de fusion, réduisant ainsi la zone affectée par la chaleur et améliorant la résistance et les performances globales du joint.

Surveillance avancée et assurance qualité

Lors du soudage laser de matériaux minces, les systèmes de surveillance en temps réel et d'assurance qualité sont des garanties importantes pour assurer la qualité du soudage :

- Système de surveillance optique en temps réel : en surveillant l'état du bain de fusion en temps réel, les paramètres de soudage peuvent être ajustés de manière dynamique pour garantir une température uniforme du bain de fusion et éviter les défauts de soudure tels que les pores et les fissures.

- Technologie de détection de vision artificielle : utilisez le système de vision artificielle pour identifier automatiquement les défauts de soudage, tels que les fissures, les trous d'air, etc., découvrir et corriger rapidement les problèmes et garantir la cohérence et la stabilité de la qualité du soudage.

- Système d'imagerie thermique : la technologie d'imagerie thermique peut aider à optimiser le processus de soudage, fournir une surveillance de la température en temps réel, garantissant que la température pendant le processus de soudage est contrôlée dans la plage appropriée, améliorant ainsi la cohérence et la fiabilité du soudage.

Prétraitement des matériaux et traitement de surface

Le nettoyage et la manipulation des surfaces des matériaux jouent un rôle crucial dans la qualité du soudage des matériaux minces :

- Nettoyage de la surface de soudage : Élimine les impuretés telles que les taches d'huile et les couches d'oxyde, ce qui améliore efficacement l'absorption laser, améliorant ainsi l'efficacité du soudage et réduisant les défauts. Le nettoyage de la surface est également une étape importante pour améliorer la résistance des joints soudés.

- Appliquer un préchauffage ou un post-traitement laser : le préchauffage laser permet de réduire les chocs thermiques sur les matériaux minces, d'éviter les variations brusques de température pendant le soudage, de réduire la concentration des contraintes et de prévenir les déformations. Le post-traitement contribue à réduire les contraintes résiduelles et à améliorer la résistance des soudures.

- Utilisation de matériaux d'apport : L'utilisation de matériaux d'apport (tels que du fil de soudage) pendant le soudage peut améliorer la résistance du joint, en particulier lors du soudage de matériaux plus minces, ce qui peut améliorer la fiabilité et la capacité de charge du joint soudé.

Le soudage laser des matériaux minces présente de nombreux défis, tels que les zones affectées thermiquement, la résistance de la soudure et un contrôle précis. Pour y remédier, il est essentiel d'adopter des paramètres laser optimisés, des techniques de soudage innovantes, des méthodes de surveillance et d'assurance qualité avancées, ainsi que des stratégies de prétraitement et de traitement de surface des matériaux adaptées. En combinant ces stratégies, la précision, la stabilité et la résistance du soudage des matériaux minces peuvent être efficacement améliorées, garantissant ainsi une qualité du produit final conforme à des normes élevées. Grâce aux progrès technologiques constants, le défi du soudage des matériaux minces sera mieux relevé, offrant des solutions de soudage plus fiables à divers secteurs.

Résumer

Le soudage laser de matériaux minces est un procédé de précision qui exige une prise en compte complète du contrôle de l'apport de chaleur, de la résistance de la soudure, de la technologie de surveillance et des caractéristiques des matériaux. En optimisant les paramètres laser, en adoptant des méthodes de soudage innovantes et en mettant en place des systèmes de surveillance intelligents, les fabricants peuvent relever les défis du soudage et améliorer la qualité et l'efficacité de la production.

Laser AccTek se concentre sur la recherche et le développement de technologies de soudage laser et propose des équipements de soudage laser haute performance pour répondre à vos besoins de fabrication de précision ! Pour plus d'informations, veuillez consulter Contactez-nous! Pour obtenir plus de support technique ou des solutions personnalisées, veuillez laisser un message ou envoyer un message privé !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser