Quels sont les facteurs qui affectent la qualité des bords de la découpe laser CO2 ?

La découpe laser CO2 est devenue une méthode polyvalente et précise pour façonner divers matériaux, allant des métaux aux plastiques. Le succès de toute opération de découpe laser dépend fortement de l’obtention de bords de haute qualité, caractérisés par des finitions lisses et des distorsions minimes. Cependant, obtenir une qualité de bord optimale constitue un défi persistant auquel les fabricants sont souvent confrontés. Dans cet article, nous explorons la myriade de facteurs qui influencent considérablement la qualité des bords du produit final. À travers ces discussions, nous vous proposons diverses techniques et stratégies pour améliorer la qualité des bords des processus de découpe laser CO2 afin de garantir d'excellents résultats dans votre processus de fabrication.

Table des matières

Comprendre la technologie de découpe laser CO2

Machine de découpe laser CO2 a révolutionné l'industrie manufacturière par sa précision et son efficacité. Avant d'aborder les facteurs affectant la qualité des bords, il est essentiel de comprendre les principes fondamentaux, la composition et les matériaux d'application de la machine de découpe laser CO2.

Comment fonctionne le système de découpe laser CO2 ?

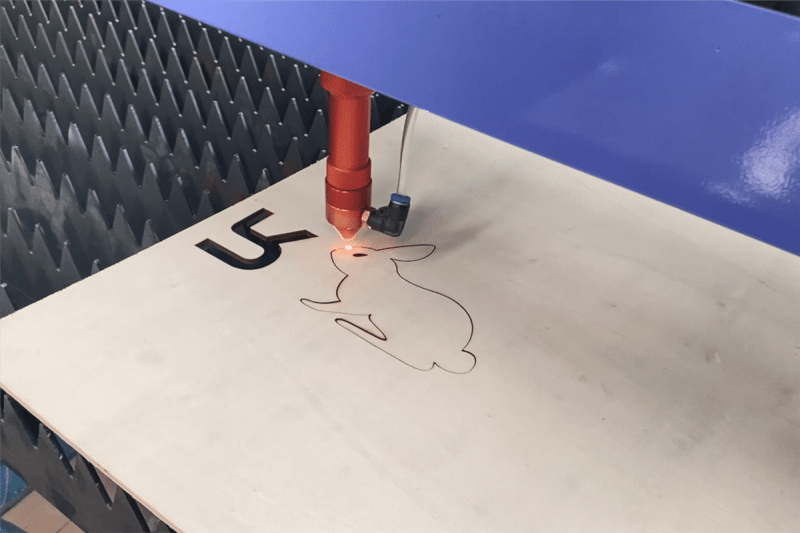

Les générateurs laser CO2 fonctionnent en émettant un faisceau de lumière concentré, généré par l’excitation du dioxyde de carbone. Ce faisceau intense est ensuite focalisé sur la surface du matériau, provoquant un échauffement et une vaporisation localisés, résultant en des coupes précises et nettes. Pour les matériaux non métalliques, tels que le bois ou l'acrylique, le faisceau laser fond et vaporise généralement le matériau. Pour les matériaux métalliques, le laser peut couper en faisant fondre le matériau et en soufflant le métal en fusion avec un gaz d'assistance (par exemple, de l'oxygène ou de l'azote).

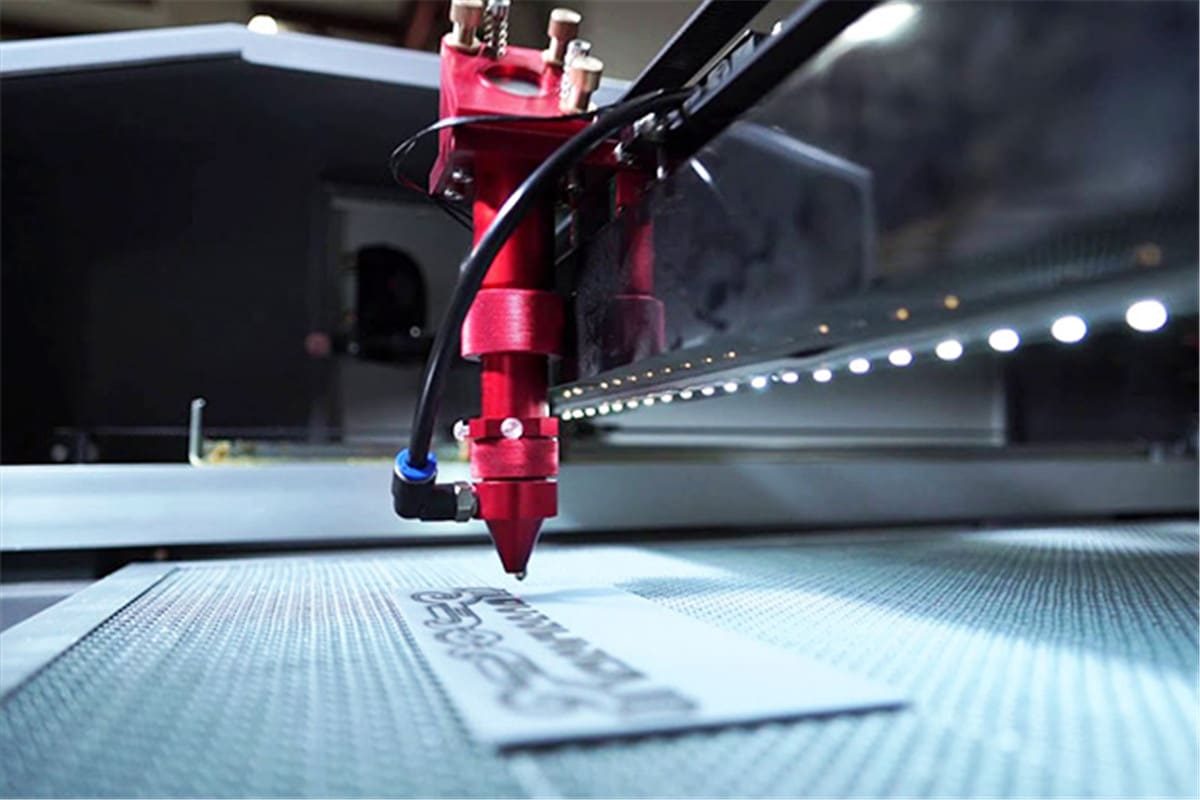

Les machines de découpe laser CO2 sont équipées d'un système de commande numérique par ordinateur (CNC). Un programme informatique guide le système CNC, contrôlant le mouvement du faisceau laser le long du chemin de découpe spécifié. Les fichiers de conception assistée par ordinateur (CAO) sont souvent utilisés pour programmer le système CNC pour des coupes précises et complexes.

Composition du système de découpe laser CO2

- Générateur laser/Tube laser CO2 : Le tube laser CO2 est le composant principal qui génère le faisceau laser. Il contient généralement un mélange de gaz, notamment du dioxyde de carbone, de l'azote et de l'hélium. L'énergie électrique est appliquée à ce mélange gazeux, ce qui entraîne l'amplification de la lumière laser grâce à un processus appelé émission stimulée.

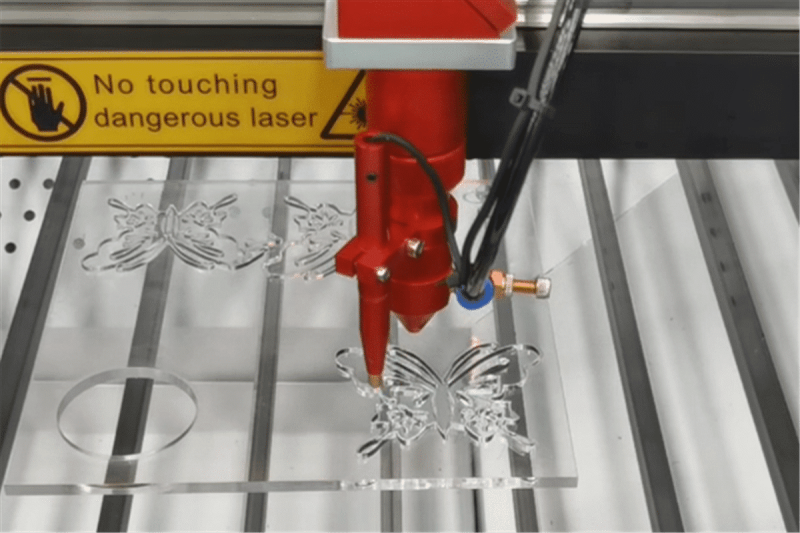

- Tête de découpe laser : La tête de découpe laser contient la lentille de focalisation et est responsable du positionnement du faisceau laser focalisé sur le matériau en cours de traitement. Il peut se déplacer sur plusieurs axes pour suivre le chemin de coupe programmé.

- Contrôleur : Un contrôleur sophistiqué gère et régule divers paramètres tels que la puissance du laser, la vitesse de coupe et la distance focale. Les contrôleurs avancés offrent des ajustements en temps réel pour des performances de coupe optimales.

- Table de travail : La table de travail est la surface sur laquelle est posé le matériau à découper ou à graver. Il fournit un support au matériau et peut comporter des caractéristiques telles qu'un motif en grille ou des lattes pour permettre une évacuation et une élimination efficaces des débris.

- Système de gaz d'assistance : Un gaz d'assistance, tel que l'oxygène ou l'azote, peut être utilisé pour améliorer le processus de découpe, en particulier pour les matériaux métalliques. Le gaz d'assistance peut aider à éliminer le métal en fusion et à améliorer le processus de combustion.

- Système de refroidissement : les tubes laser CO2 génèrent de la chaleur pendant le fonctionnement. Un système de refroidissement, utilisant souvent de l'eau ou d'autres liquides de refroidissement, est utilisé pour maintenir des températures de fonctionnement optimales et éviter la surchauffe des composants laser.

Pour quels matériaux la découpe laser CO2 peut-elle être utilisée ?

- Matériaux non métalliques : Bois, acrylique, plastiques, cuir, tissu, feutre, papier, pierre, etc.

- Matériaux métalliques : acier inoxydable et acier au carbone. Il convient de noter que le générateur laser CO2 se limite à la découpe de métaux plus fins.

Bien que les générateurs laser CO2 soient polyvalents, ils peuvent ne pas convenir à la découpe ou à la gravure de certains matériaux, en particulier ceux dotés de surfaces hautement réfléchissantes ou ceux qui n'absorbent pas efficacement la longueur d'onde du laser CO2.

Comment la taille du foyer d’un laser CO2 affecte-t-elle les résultats de découpe ?

La taille du foyer d'un laser CO2 joue un rôle important dans la détermination des résultats de découpe dans les applications de découpe laser. La taille du foyer fait référence au diamètre du faisceau laser au point focal, là où l'énergie laser est la plus concentrée. Le point focal est l'endroit où le faisceau laser est focalisé pour atteindre une intensité maximale. Voici l'effet de la taille du focus sur les résultats de découpe :

Précision de coupe

Une taille de mise au point plus petite entraîne une taille de point plus petite sur le matériau. Cela permet une plus grande précision dans la découpe de motifs complexes, de détails fins et de détails plus petits.

Vitesse de coupe

Généralement, une taille de mise au point plus petite permet une densité de puissance plus élevée au point focal. Cette densité de puissance accrue peut conduire à des vitesses de coupe plus rapides, car elle fournit plus d'énergie pour vaporiser ou faire fondre le matériau.

Épaisseur de matériau

Pour les matériaux plus fins, une taille de mise au point plus petite est généralement choisie, ce qui permet des détails plus fins et une plus grande précision lors de la découpe. Pour les matériaux plus épais, afin d'obtenir une plus grande pénétration, une taille de foyer plus grande est généralement sélectionnée, mais cela entraîne une précision réduite, ce qui rend difficile l'obtention de détails précis lors de la découpe.

Interaction matérielle

Différents matériaux ont des réponses variables à l'énergie laser. La taille du foyer peut être ajustée pour optimiser l'interaction entre le faisceau laser et le matériau. Par exemple, les matériaux ayant une forte absorption de l’énergie laser pourraient bénéficier d’une taille de foyer plus petite pour concentrer l’énergie plus efficacement.

Zone affectée par la chaleur (ZAT)

La taille du foyer affecte également la zone affectée par la chaleur dans le matériau. Une taille de foyer plus petite peut entraîner une ZAT plus petite, ce qui est souhaitable dans les applications où un transfert de chaleur minimal vers le matériau environnant est important.

Divergence du faisceau

La taille du foyer est liée à la divergence du faisceau, qui correspond à la propagation du faisceau laser lorsqu'il s'éloigne du point focal. Des tailles de foyer plus petites correspondent souvent à une divergence de faisceau plus faible, contribuant ainsi à une meilleure précision de coupe sur de plus longues distances.

La taille de mise au point optimale dépend de divers facteurs, notamment du matériau à couper, de son épaisseur et de la qualité de coupe souhaitée. Les opérateurs laser effectuent souvent des tests et des réglages pour trouver la taille de mise au point idéale pour une application spécifique. De plus, certains systèmes de découpe laser permettent un contrôle dynamique de la mise au point, permettant à l'opérateur d'adapter la taille de la mise au point pendant le processus de découpe pour de meilleurs résultats.

Autres facteurs affectant les résultats de découpe au laser CO2

La taille du foyer du générateur laser CO2 a un impact plus important sur les résultats de coupe, mais d'autres facteurs ont également un certain impact sur la qualité des bords de la pièce. Les comprendre peut mieux améliorer la qualité de la découpe laser CO2.

Propriétés matérielles

Le type de matériau coupé affecte considérablement la qualité des bords. Différents matériaux absorbent et réfléchissent différemment l’énergie laser. Les métaux, par exemple, nécessitent des niveaux de puissance plus élevés en raison de leur haute réflectivité, tandis que les non-métaux comme les plastiques et le bois peuvent présenter des réponses différentes. L'épaisseur du matériau influence également le processus de découpe, les matériaux plus épais nécessitant des ajustements de puissance et de vitesse.

Puissance laser

La puissance du laser est un paramètre fondamental affectant la qualité des bords. Le niveau de puissance détermine l’intensité du faisceau laser, ayant un impact sur la profondeur de pénétration du matériau et sur la qualité globale de la coupe. Des niveaux de puissance plus élevés sont souvent nécessaires pour les matériaux plus épais ou plus denses, mais une puissance excessive peut entraîner une surchauffe et nuire à la qualité des bords.

Gaz d'assistance

Les gaz d'assistance, tels que l'oxygène, l'azote ou l'air, jouent un rôle important dans la découpe laser CO2. Ils aident à éliminer le matériau fondu de la zone de coupe et à empêcher une accumulation excessive de chaleur. Le choix du gaz d'assistance dépend du matériau à couper et peut avoir un impact sur la composition chimique du bord coupé. Par exemple, l’utilisation d’oxygène avec des métaux ferreux peut améliorer la vitesse de coupe mais peut entraîner une oxydation des bords.

Paramètres de pré-traitement et de post-traitement

Les étapes de prétraitement, telles que le nettoyage du matériau, la préparation de la surface et la fixation appropriée, peuvent avoir un impact significatif sur la qualité des bords. De plus, des techniques de post-traitement, notamment l'ébavurage, le ponçage ou le revêtement, peuvent être utilisées pour améliorer l'apparence et la fonctionnalité du produit final.

Résumer

La découpe laser CO2 a révolutionné l'industrie manufacturière en fournissant une méthode précise et efficace pour façonner une large gamme de matériaux. L'obtention de bords de haute qualité est une interaction complexe de divers facteurs, notamment les propriétés des matériaux, les paramètres du laser, les gaz auxiliaires, etc. Parmi eux, la taille du foyer du générateur laser CO2 joue un effet significatif sur les résultats de découpe. Comprendre et optimiser ces facteurs peut contribuer à améliorer la cohérence et à obtenir une qualité de bord supérieure dans les applications de découpe laser CO2.

À Laser AccTek, nous fournissons non seulement aux utilisateurs des machines de haute qualité, mais également un service après-vente à réponse rapide. Qu'il s'agisse des étapes d'installation après réception de la machine, de l'optimisation technique que vous souhaitez réaliser lors de l'utilisation de la machine ou de la panne de la machine qui doit être résolue, l'équipe technique d'AccTek vous fournira des conseils techniques et un dépannage gratuits. Lorsque vous aurez besoin d'aide, Acctek sera votre fidèle compagnon.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser