Introduction au marquage laser

Comment fonctionne le marquage laser

Le marquage au laser est une méthode précise et efficace de marquage ou de gravure permanente de matériaux à l'aide d'un faisceau de lumière concentré, à savoir un laser. Le principe fondamental consiste à diriger ce faisceau laser sur la surface d'un matériau pour modifier son apparence ou ses propriétés sans contact physique ni utilisation d'encres et de produits chimiques. Voici une description détaillée du fonctionnement du processus :

- Génération laser : la machine de marquage laser génère un faisceau lumineux de haute intensité à travers un milieu amplificateur, qui peut être un gaz, un liquide ou un matériau solide. Ce faisceau a une seule longueur d'onde et est hautement focalisé.

- Focalisation du faisceau : des lentilles ou des miroirs sont utilisés pour focaliser le faisceau laser sur un point de très petite taille, augmentant ainsi sa densité énergétique. Cette énergie concentrée permet au laser d'interagir efficacement avec la surface du matériau.

- Interaction avec le matériau : lorsque le faisceau laser focalisé frappe le matériau, il induit une réaction dépendant de la longueur d'onde du laser, de sa puissance et des propriétés du matériau.

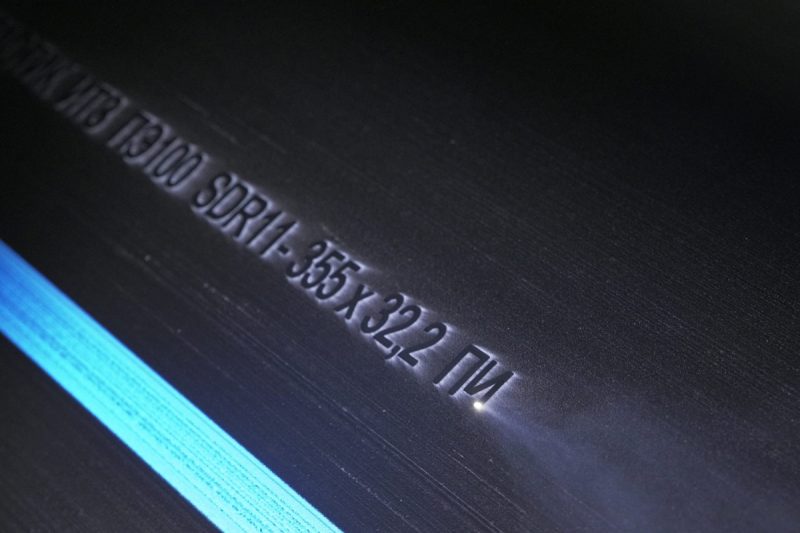

- Contrôle par ordinateur : L'ensemble du processus est contrôlé par un logiciel spécialisé qui dirige le mouvement du faisceau laser à l'aide de scanners galvanométriques ou de systèmes CNC. Cela permet la reproduction précise de motifs complexes, de textes, de codes-barres et de numéros de série.

- Processus sans contact : Le marquage laser étant une méthode sans contact, l’usure de l’équipement est minimale et le risque de contamination ou de déformation du matériau est considérablement réduit.

- Polyvalence : les paramètres laser tels que la longueur d'onde, la durée d'impulsion et la puissance peuvent être ajustés pour s'adapter aux différents matériaux et aux effets souhaités. Le marquage laser est ainsi adapté à une large gamme de substrats, notamment les métaux, les plastiques, la céramique, le verre, etc.

Étapes clés du processus de marquage au laser

- Création de conception : La conception de marquage souhaitée est créée ou importée dans le logiciel de marquage laser.

- Paramétrage : les paramètres laser sont configurés en fonction du type de matériau et de l'effet de marquage requis.

- Placement du matériau : la pièce est positionnée sur la table de travail de la machine et des réglages de mise au point sont effectués pour assurer une interaction laser optimale.

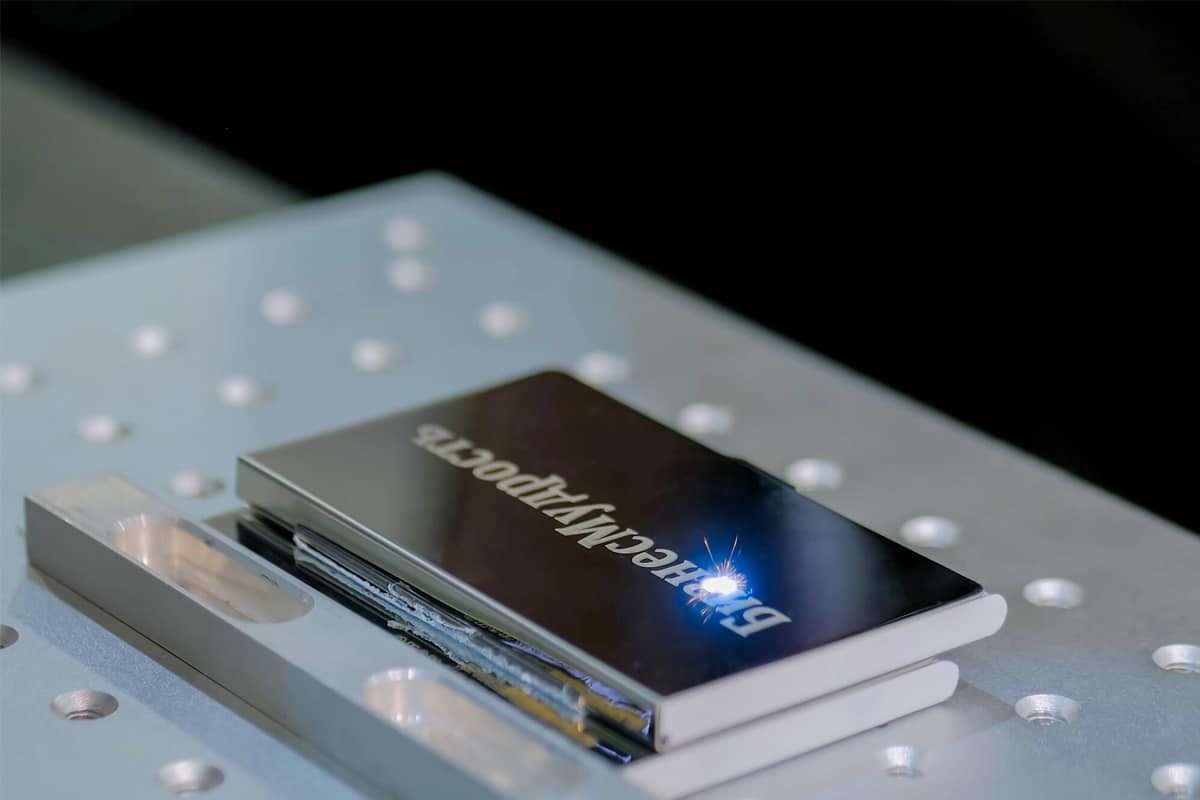

- Exécution du marquage : La machine de marquage laser exécute le processus de marquage selon la conception programmée.

- Contrôle de qualité : la pièce finie est inspectée pour vérifier la qualité, la précision et la durabilité de la marque.

Types de technologie de marquage laser

Le marquage laser englobe une gamme de techniques qui modifient l'apparence ou les propriétés de la surface d'un matériau à l'aide d'un faisceau laser focalisé. Chaque méthode offre des avantages uniques et convient à différentes applications et matériaux. Vous trouverez ci-dessous les principaux types de technologies de marquage laser :

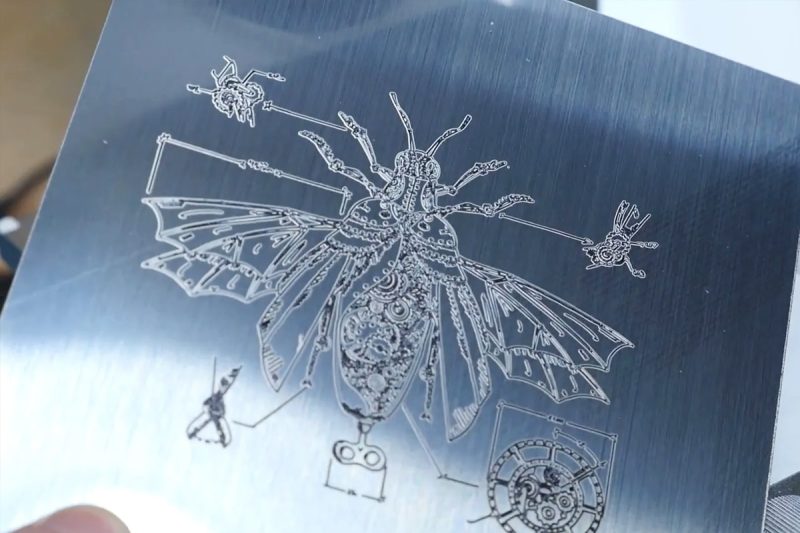

- Gravure au laser : La gravure au laser est un procédé par lequel le faisceau laser enlève de la matière de la surface pour créer une cavité qui révèle une image ou un texte. Le laser vaporise le matériau à une profondeur spécifiée, ce qui donne une marque profonde et permanente. Cette méthode est idéale pour produire des marques durables qui résistent à l'usure. La gravure au laser est couramment utilisée sur les métaux, les plastiques, le bois et le verre.

- Gravure au laser : La gravure au laser est un sous-ensemble de la gravure au laser qui fait fondre la surface du matériau pour créer une marque en relief. La chaleur du laser provoque une légère dilatation du matériau, formant une bosse à la surface. Cette technique nécessite moins d'énergie que la gravure et convient au marquage des métaux, des céramiques et des polymères. La gravure au laser est souvent utilisée pour ajouter des codes-barres, des numéros de série et des logos aux produits.

- Recuit au laser : le recuit au laser est principalement utilisé sur des métaux comme l'acier inoxydable et le titane. Dans ce processus, le laser chauffe le métal en dessous de son point de fusion, ce qui provoque une oxydation et un changement de couleur du matériau. Le résultat est une marque lisse et à contraste élevé sans aucune perturbation de surface. Le recuit au laser est idéal pour les applications qui nécessitent des marquages résistants à la corrosion, comme les dispositifs médicaux et les instruments chirurgicaux.

- Ablation laser : L'ablation laser consiste à retirer des couches de matériau d'un substrat par irradiation avec un faisceau laser. Ce procédé permet d'éliminer avec précision les revêtements, les peintures ou d'autres traitements de surface sans endommager le matériau sous-jacent. L'ablation laser est couramment utilisée dans des secteurs tels que l'électronique pour la fabrication de circuits imprimés et le secteur automobile pour éliminer les couches de peinture.

- Moussage : Le moussage est une technique de marquage au laser utilisée principalement sur les plastiques et certains métaux. Le laser fait fondre le matériau, créant des bulles de gaz qui restent piégées lorsque le matériau refroidit. Il en résulte des marques en relief d'une couleur plus claire que le matériau environnant. Le moussage permet d'obtenir des marquages à contraste élevé sur des surfaces sombres et est souvent utilisé à des fins esthétiques ou pour ajouter des informations fonctionnelles aux composants en plastique.

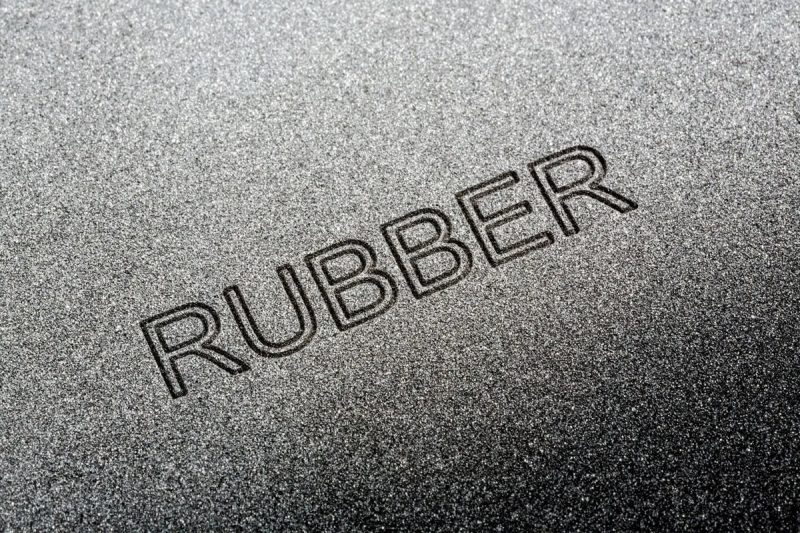

- Carbonisation : La carbonisation utilise le laser pour chauffer des matières organiques telles que le bois, le papier ou le cuir, ce qui les fait noircir en raison de la formation de carbone. Le processus produit des marques sombres et à fort contraste qui se détachent des fonds plus clairs. La carbonisation est largement utilisée pour la gravure décorative, les cadeaux personnalisés et le marquage sur des matières organiques.

- Enlèvement (enlèvement au laser) : Également connue sous le nom de décapage au laser, cette technique consiste à utiliser le laser pour enlever une couche supérieure de matériau ou de revêtement, révélant ainsi un matériau ou une couleur sous-jacente différente. L'enlèvement est efficace pour marquer l'aluminium anodisé, les métaux revêtus et les surfaces peintes. Il crée des marques claires et à contraste élevé sans affecter l'intégrité du matériau de base.

- Décoloration : La décoloration est une méthode de marquage au laser dans laquelle le laser induit une réaction chimique ou un changement structurel dans le matériau, entraînant un changement de couleur sans gravure ni érosion de la surface. Cette technique est particulièrement utile pour les plastiques, où le laser peut produire des marques sombres ou claires selon la composition du matériau. La décoloration est idéale pour les applications nécessitant des marquages à contraste élevé sans altérer la texture du matériau.

Types de machines de marquage laser

Machine de marquage laser à fibre

Applications

- Matériaux : Métaux (acier, aluminium, cuivre, or, argent), plastiques durs et certaines céramiques.

- Industries : aérospatiale, automobile, électronique, appareils médicaux, bijouterie et outillage.

Avantages

- Haute précision : capable de produire des marquages fins et détaillés avec une excellente résolution.

- Durabilité : Les marques sont permanentes et résistantes à l’usure, à la chaleur et aux produits chimiques.

- Efficacité : les vitesses de marquage rapides améliorent la productivité.

- Faible entretien : la conception à semi-conducteurs avec un minimum de pièces mobiles conduit à une longue durée de vie.

Caractéristiques

- Procédé sans contact : évite les contraintes mécaniques ou les dommages à la pièce.

- Polyvalence : convient à diverses techniques de marquage, notamment la gravure, le recuit et la gravure à l'eau-forte.

- Intégration : Facilement intégrable dans les lignes de production existantes pour un marquage automatisé.

Machine de marquage laser CO2

Applications

- Matériaux : Bois, verre, papier, cuir, plastiques, textiles, caoutchouc et acryliques.

- Industries : Emballage, textiles, travail du bois, artisanat et publicité.

Avantages

- Polyvalence : Capable de marquer, graver et couper une large gamme de matériaux non métalliques.

- Rentable : investissement initial généralement inférieur par rapport aux autres types de laser.

- Marques de qualité : Produit des marquages nets et précis sans contact physique.

- Polyvalence : Capable de marquer, graver et couper une large gamme de matériaux non métalliques.

- Rentable : investissement initial généralement inférieur par rapport aux autres types de laser.

- Marques de qualité : Produit des marquages nets et précis sans contact physique.

Caractéristiques

- Puissance réglable : permet de contrôler la profondeur et l'intensité de divers matériaux.

- Grande zone de travail : convient au traitement de pièces plus grandes.

- Convivial : fonctionnement simple avec des interfaces logicielles intuitives.

Machine de marquage laser UV

Applications

- Matériaux : Matériaux sensibles à la chaleur comme le verre, certains plastiques, les plaquettes de silicium, la céramique et les métaux minces.

- Secteurs : électronique, fabrication de semi-conducteurs, dispositifs médicaux, produits pharmaceutiques et emballages cosmétiques.

Avantages

- Marquage à froid : Réduit le risque de dommages matériels ou de déformation grâce à une génération de chaleur minimale.

- Haute précision : idéal pour le micro-marquage avec des détails extrêmement fins et des petits caractères.

- Excellent contraste : produit des marques claires et lisibles, même sur des matériaux transparents ou translucides.

Caractéristiques

- Sans contact et sans danger : préserve l’intégrité des matériaux délicats et sensibles.

- Taux d’absorption élevé : la lumière UV est efficacement absorbée par une grande variété de matériaux.

- Capacité de micro-usinage : convient aux conceptions complexes et aux motifs complexes.

Matériaux adaptés au marquage laser

Les métaux

Métaux communs

- Acier inoxydable

- Aluminium

- Laiton

- Cuivre

- Titane

- Or et argent

- Alliages

Applications

- Numéros de série et codes-barres pour la traçabilité

- Logos et image de marque

- Identification des composants

- Gravures décoratives

Techniques utilisées

- Gravure au laser : enlève de la matière pour créer des marques profondes et durables.

- Recuit laser : modifie la couleur de la surface du métal sans gravure.

- Gravure au laser : fait fondre la surface pour former des marques en relief.

- Migration du carbone : Assombrit le métal en ramenant le carbone à la surface.

Avantages

- Durabilité : Les marques résistent à l’usure, à la chaleur et à la corrosion.

- Précision : marquages haute résolution adaptés aux petits composants.

- Procédé sans contact : préserve l’intégrité des pièces délicates.

Plastiques

Plastiques courants

- abdos

- Polycarbonate

- Polyéthylène

- Polypropylène

- PVC

- Acrylique

Applications

- Claviers et boutons

- Boîtiers électroniques

- Instruments médicaux

- Emballage et étiquetage

Techniques utilisées

- Moussage : Crée des marques en relief, de couleur plus claire.

- Carbonisation : Produit des taches sombres en chauffant le plastique.

- Changement de couleur (décoloration) : modifie la structure moléculaire pour le contraste.

- Gravure au laser : fait fondre la surface pour des marquages en relief.

Avantages

- Marques à contraste élevé : améliore la lisibilité sans encres supplémentaires.

- Personnalisation : s'adapte facilement aux conceptions complexes et aux données variables.

- Efficacité : Convient à la production à haut volume avec des temps de traitement rapides.

Bois

Forêts communes

- Érable

- Chêne

- Cerise

- Noyer

- Contre-plaqué

- MDF (panneaux de fibres de densité moyenne)

Applications

- Personnalisation de meubles

- Objets de décoration et œuvres d'art

- Instruments de musique

- Emballage de caisses et de palettes

Techniques utilisées

- Gravure au laser : enlève de la matière pour des marques profondes et texturées.

- Carbonisation : Assombrit la surface du bois pour plus de contraste.

Avantages

- Qualité esthétique : produit des motifs complexes avec beaucoup de détails.

- Polyvalence : Convient à différents types de bois et composites.

- Respect de l’environnement : élimine le besoin de produits chimiques ou d’encres.

Céramique

Céramiques communes

- Carreaux en céramique

- Porcelaine

- Céramiques techniques utilisées dans l'électronique et l'aérospatiale

Applications

- Marquage et logos sur carrelage

- Identification des composants dans les appareils électroniques

- Marquage des implants médicaux

Techniques utilisées

- Gravure au laser : crée des marques peu profondes en faisant fondre la surface.

- Ablation laser : élimine les couches fines pour des marquages précis.

- Décoloration : Change la couleur sans altérer la texture de la surface.

Avantages

- Marques permanentes : Résistant aux températures élevées et à l'abrasion.

- Processus propre : génère un minimum de résidus ou de poussière.

- Précision : Permet des marquages détaillés sur des formes petites ou complexes.

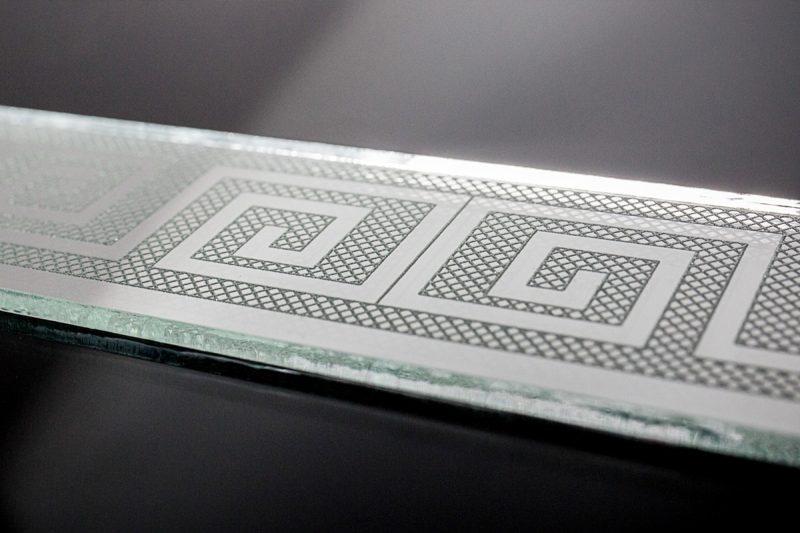

Verre

Applications

- Bouteilles et verres

- Equipement de laboratoire

- Composants en verre pour automobiles

- Objets décoratifs et récompenses

Techniques utilisées

- Gravure au laser : grave la surface pour créer des marques givrées.

- Marquage laser interne : crée des marques dans le verre sans perturbation de la surface.

- Gravure laser : enlève de la matière pour des marques plus profondes.

Avantages

- Procédé sans contact : réduit le risque de fissures ou de dommages.

- Personnalisation : Idéal pour les conceptions complexes, les logos et le texte.

- Durabilité : Les marques résistent aux produits chimiques et aux facteurs environnementaux.

Avantages du marquage laser

Précision et exactitude

Le marquage laser offre une précision et une exactitude exceptionnelles, permettant la création de marques haute résolution aux détails complexes. Le faisceau laser focalisé peut produire des lignes extrêmement fines et des motifs complexes qui sont clairs et lisibles, même sur des objets de petite taille ou de forme irrégulière.

- Haute résolution : capable de marquer avec une précision de l'ordre du micromètre.

- Cohérence : assure l’uniformité sur de grandes séries de production.

- Conceptions complexes : permet de créer des graphiques, des logos et du texte détaillés.

Permanence

Le marquage laser produit des marques permanentes qui résistent à l'usure, à la chaleur, aux produits chimiques et à d'autres facteurs environnementaux. Cette durabilité garantit que les informations critiques telles que les numéros de série, les codes-barres et les logos restent intactes tout au long du cycle de vie du produit.

- Résistance à l'usure : les marques ne s'estompent pas et ne s'érodent pas avec le temps.

- Résistance chimique : résiste à l’exposition aux acides, aux solvants et à d’autres substances corrosives.

- Résistance à la chaleur : maintient l’intégrité même dans des conditions de température élevée.

Processus sans contact

Le marquage laser est une méthode sans contact, ce qui signifie que le faisceau laser interagit avec le matériau sans contact physique.

- Intégrité du matériau : réduit le risque d’endommager ou de déformer la pièce.

- Aucune usure des outils : élimine l’usure mécanique des équipements.

- Processus propre : minimise la contamination car il n’y a pas de contact direct.

Grande vitesse

Les systèmes de marquage laser fonctionnent à des vitesses élevées, ce qui améliore considérablement l'efficacité de la production. Ils peuvent appliquer rapidement des marquages complexes sans sacrifier la qualité.

- Traitement rapide : capable de marquer des centaines de caractères par seconde.

- Temps d’arrêt réduits : augmente le débit et minimise les goulots d’étranglement.

- Compatible avec l'automatisation : s'intègre facilement dans les lignes de production automatisées.

Respect de l'environnement

Le marquage laser est une technologie écologique qui réduit l’impact environnemental.

- Aucun consommable : élimine le besoin d’encres, de produits chimiques ou de solvants.

- Efficacité énergétique : les lasers modernes consomment moins d’énergie que les méthodes traditionnelles.

- Déchets minimes : génère des quantités négligeables de déchets ou de polluants.

Polyvalence

Le marquage laser est très polyvalent et s’adapte à une large gamme de matériaux et d’applications.

- Compatibilité des matériaux : efficace sur les métaux, les plastiques, le bois, la céramique, le verre, etc.

- Diverses techniques : Prend en charge la gravure, la gravure à l'eau-forte, le recuit, l'ablation, le moussage et la décoloration.

- Personnalisation : Facilement ajustable pour différentes profondeurs, tailles et styles de marquage.

Rentabilité

Bien que cela ne soit pas mentionné explicitement, il est important de noter que le marquage laser offre des avantages de coût significatifs.

- Faibles coûts d’exploitation : Besoin réduit en consommables et en maintenance.

- Longue durée de vie : équipement durable avec une durée de vie opérationnelle prolongée.

- Coûts de main-d’œuvre réduits : les capacités d’automatisation réduisent le besoin d’intervention manuelle.

Facteurs influençant la qualité du marquage laser

Propriétés matérielles

Les caractéristiques du matériau marqué jouent un rôle crucial dans la qualité du marquage laser. Différents matériaux interagissent avec l'énergie laser de diverses manières en raison de leurs propriétés physiques et chimiques.

- Taux d'absorption : les matériaux absorbent les longueurs d'onde laser différemment. Les métaux, les plastiques, le bois, la céramique et le verre ont chacun un spectre d'absorption unique. L'adaptation du type de laser (fibre, CO₂, UV) au matériau garantit une absorption d'énergie efficace et une qualité de marquage optimale.

- Conductivité thermique : les matériaux à conductivité thermique élevée, comme les métaux, dissipent rapidement la chaleur, ce qui peut affecter la profondeur et le contraste du marquage. Le réglage de la puissance et de la vitesse du laser peut compenser ces différences.

- Réflectivité : les matériaux hautement réfléchissants, comme l'aluminium ou le cuivre, peuvent réfléchir une partie importante de l'énergie laser, réduisant ainsi l'efficacité du marquage. Des traitements de surface ou l'utilisation de lasers avec des longueurs d'onde appropriées peuvent atténuer ce problème.

- Composition du matériau : les additifs, les revêtements ou les alliages contenus dans le matériau peuvent influencer sa réaction à l'énergie laser. Par exemple, certains plastiques contiennent des additifs qui améliorent l'absorption laser, ce qui se traduit par un meilleur contraste et une meilleure clarté.

- État de la surface : La propreté, la rugosité et la finition de la surface du matériau peuvent avoir un impact sur la qualité du marquage. Les contaminants tels que l'huile, la poussière ou la rouille peuvent entraver l'interaction du laser avec le matériau. Le pré-nettoyage de la surface garantit des résultats cohérents.

Paramètres laser

Le réglage des paramètres du laser peut aider à obtenir la qualité de marquage souhaitée. Les paramètres du laser déterminent la manière dont le laser interagit avec le matériau.

- Puissance laser : une puissance plus élevée augmente l'énergie délivrée au matériau, ce qui affecte la profondeur et la vitesse de marquage. Cependant, une puissance excessive peut provoquer une fusion ou des dommages indésirables.

- Fréquence et durée des impulsions : la fréquence et la durée des impulsions laser influencent l'apport de chaleur et la précision du marquage. Des impulsions plus courtes avec des fréquences plus élevées peuvent produire des détails plus fins sans surchauffer le matériau.

- Vitesse de numérisation : la vitesse à laquelle le faisceau laser se déplace sur le matériau affecte le temps d'exposition. Des vitesses plus lentes permettent une plus grande absorption d'énergie, ce qui donne des marques plus profondes, tandis que des vitesses plus rapides produisent des marques moins profondes.

- Qualité du faisceau (valeur M²) : Un laser avec une qualité de faisceau supérieure peut être focalisé sur une taille de spot plus petite, permettant des marquages plus fins et plus précis.

- Longueur d'onde : les différentes longueurs d'onde laser sont absorbées différemment par les matériaux. La sélection de la longueur d'onde appropriée (par exemple, 1064 nm pour les lasers à fibre, 10,6 μm pour les lasers CO₂, 355 nm pour les lasers UV) garantit un marquage efficace.

Mise au point et alignement

Une focalisation et un alignement corrects du faisceau laser permettent d'obtenir un marquage clair et précis.

- Position de mise au point : le laser doit être correctement focalisé sur la surface du matériau pour maximiser la densité énergétique. Un faisceau flou entraîne une densité de puissance réduite et des marquages flous.

- Taille du spot : Le diamètre du faisceau laser au point focal détermine la résolution du marquage. Une taille de spot plus petite permet d'obtenir des détails plus précis mais nécessite une mise au point précise.

- Alignement du faisceau : un mauvais alignement des composants optiques peut entraîner des distorsions ou des incohérences dans le motif de marquage. Un entretien et un étalonnage réguliers garantissent un alignement correct du faisceau laser.

- Positionnement de la pièce : le matériau doit être positionné avec précision par rapport au laser. Les variations de distance peuvent affecter la mise au point et la cohérence du marquage, en particulier sur les surfaces courbes ou irrégulières.

Conditions ambiantes

Les facteurs environnementaux dans l’espace de travail peuvent influencer la qualité du marquage laser.

- Température : les températures extrêmes peuvent affecter à la fois le système laser et le matériau. Les températures élevées peuvent altérer les propriétés du matériau, tandis que les basses températures peuvent affecter les performances du laser. Il est conseillé de maintenir une température ambiante stable.

- Humidité : Une humidité excessive peut entraîner de la condensation sur les composants optiques ou la surface du matériau, perturbant le faisceau laser et provoquant des marquages incohérents.

- Poussières et contaminants : les particules en suspension dans l'air peuvent se déposer sur les lentilles, les miroirs ou le matériau, dispersant le faisceau laser et réduisant la qualité du marquage. Un environnement propre minimise ce risque.

- Vibrations : les vibrations externes provenant de machines ou de mouvements à proximité peuvent entraîner un mauvais alignement ou un déplacement du laser ou de la pièce, entraînant des marquages déformés. Des mesures d'isolation des vibrations peuvent aider à maintenir la stabilité.

Comment choisir la bonne machine de marquage laser

Identifier le matériel à marquer

Comprendre le matériau que vous souhaitez marquer est la première étape dans la sélection de la bonne machine.

- Métaux : Pour marquer des métaux tels que l'acier inoxydable, l'aluminium, le laiton et le titane, une machine de marquage laser à fibre est idéale en raison de sa haute efficacité et de sa précision avec les matériaux métalliques.

- Non-métaux : Si vous prévoyez de marquer des matériaux non métalliques comme le bois, le verre, la céramique, les textiles ou certains plastiques, une machine de marquage laser CO2 est plus adaptée en raison de sa longueur d'onde plus longue, qui est mieux absorbée par les matériaux organiques.

- Matériaux sensibles à la chaleur : pour les matériaux sensibles à la chaleur, tels que certains plastiques, composants électroniques ou appareils médicaux, une machine de marquage laser UV est le meilleur choix. Son procédé de « marquage à froid » minimise le stress thermique, évitant ainsi d'endommager le matériau.

Déterminez les exigences de votre application

Tenez compte des besoins spécifiques de votre application de marquage.

- Profondeur et type de marquage : décidez si vous avez besoin d'une gravure profonde, d'une gravure de surface, d'un recuit ou d'un marquage à changement de couleur.

- Précision et détail : pour les applications nécessitant une grande précision et des détails complexes, tels que le micro-marquage ou des conceptions complexes, sélectionnez une machine avec une excellente qualité de faisceau et une taille de spot fine.

- Vitesse de marquage : Si vous avez des besoins de production à volume élevé, choisissez une machine capable de marquer à grande vitesse sans compromettre la qualité.

- Contraste et lisibilité : assurez-vous que la machine peut produire des marques avec le contraste souhaité, ce qui est particulièrement important pour les codes-barres et les codes QR qui doivent être facilement numérisés.

Évaluer les spécifications de la machine

Passez en revue les spécifications techniques pour vous assurer qu’elles correspondent à vos exigences.

- Puissance du laser : les lasers plus puissants peuvent marquer plus profondément et plus rapidement, mais peuvent s'avérer inutiles pour certaines applications. Adaptez la puissance du laser à vos besoins spécifiques.

- Taille de la zone de travail : assurez-vous que la table de travail ou la zone de marquage de la machine peut accueillir la taille de vos composants.

- Empreinte de la machine : Tenez compte de l’espace disponible dans votre établissement et choisissez une machine qui s’y adapte confortablement.

- Système de refroidissement : les machines peuvent utiliser un refroidissement par air ou par eau. Les systèmes refroidis par air sont généralement plus compacts et nécessitent moins d'entretien.

Tenez compte des logiciels et des systèmes de contrôle

L'interface logicielle joue un rôle important dans la facilité d'utilisation.

- Interface conviviale : recherchez un logiciel intuitif et facile à apprendre, réduisant ainsi le temps de formation des opérateurs.

- Compatibilité : assurez-vous que le logiciel prend en charge différents formats de fichiers (par exemple, DXF, PLT, AI) et peut s'intégrer à vos systèmes existants.

- Fonctionnalités : Des fonctionnalités avancées telles que la surveillance en temps réel, la génération de codes-barres et la sérialisation peuvent améliorer la productivité.

Évaluer la qualité et la fiabilité

Investir dans une machine de haute qualité garantit des performances et une durabilité à long terme.

- Qualité de fabrication : les machines construites avec des matériaux et des composants de haute qualité offriront une meilleure longévité et stabilité.

- Durée de vie de la source laser : vérifiez le nombre d'heures de fonctionnement prévu de la source laser. Les lasers à fibre offrent généralement une durée de vie plus longue (jusqu'à 100 000 heures).

- Garantie et assistance : une garantie complète et un support client réactif sont des indicateurs d'un fabricant fiable.

Tenez compte du coût et du budget

Équilibrez votre budget avec les fonctionnalités et capacités dont vous avez besoin.

- Investissement initial : Bien qu'il soit important de respecter le budget, tenez compte du coût total de possession, y compris les coûts de maintenance et d'exploitation.

- Coûts d’exploitation : évaluez la consommation d’énergie, les consommables (le cas échéant) et les coûts potentiels d’arrêt.

- Retour sur investissement : une machine plus chère avec une efficacité plus élevée et une maintenance moindre peut offrir une meilleure valeur à long terme.

Examiner le support et le service après-vente

Un support fiable est essentiel pour des opérations ininterrompues.

- Support technique : Assurez-vous que le fabricant fournit une assistance technique rapide et efficace.

- Formation et installation : recherchez des entreprises qui proposent des programmes de formation complets et une assistance lors de l’installation.

- Disponibilité des pièces de rechange : L’accès rapide aux pièces de rechange minimise les temps d’arrêt en cas de réparation.

Assurer le respect des normes de sécurité et de réglementation

Le respect des normes industrielles est crucial pour des raisons juridiques et de sécurité.

- Caractéristiques de sécurité : Les machines doivent être équipées de boîtiers de sécurité et de fonctions d'arrêt d'urgence, et être conformes aux réglementations de sécurité laser.

- Certifications : Vérifiez les certifications telles que CE, FDA ou d'autres approbations sectorielles pertinentes.

Planifier les besoins futurs

Tenez compte de l’évolutivité et de l’adaptabilité de la machine.

- Modularité : Les machines qui permettent des mises à niveau ou des modifications peuvent s'adapter aux besoins changeants.

- Polyvalence : Une machine capable de gérer plusieurs matériaux ou applications offre une plus grande flexibilité.

Choisir la bonne machine de marquage laser implique une prise en compte minutieuse de vos matériaux, des exigences de votre application, des spécifications de votre machine et de vos besoins opérationnels à long terme. En évaluant ces facteurs et en vous associant à un fabricant réputé comme AccTek Laser, vous pouvez sélectionner une machine qui améliore vos capacités de production, garantit des marquages de haute qualité et soutient la croissance de votre entreprise.

En prenant une décision éclairée, vous bénéficierez de l’efficacité et des avantages offerts par la technologie de marquage laser, positionnant ainsi votre entreprise pour réussir sur un marché concurrentiel.

Résumé

Obtenez des solutions laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.