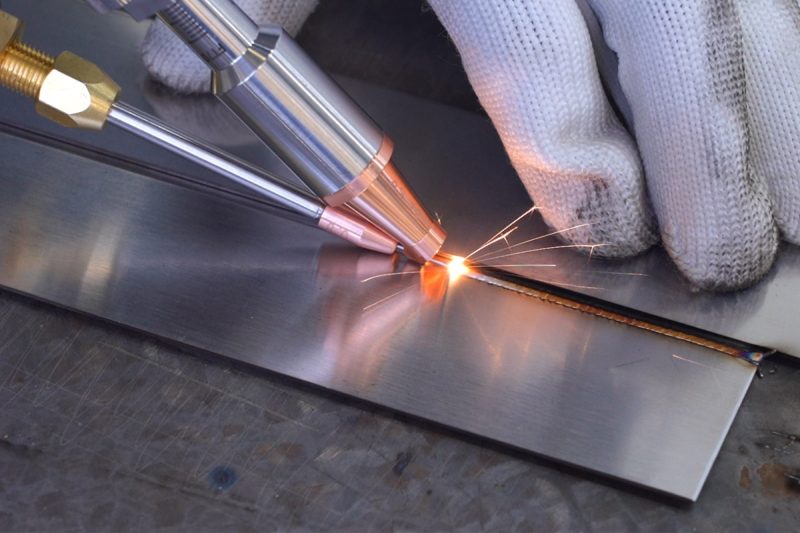

Le soudage au laser est un procédé de précision qui implique l'application ciblée d'un faisceau laser pour assembler des matériaux par la chaleur. Les principes fondamentaux du soudage au laser s'articulent autour de quatre étapes clés : l'émission du faisceau laser, l'absorption d'énergie, la fusion et la solidification. Chaque étape joue un rôle crucial pour assurer le succès de la soudure et obtenir la résistance et la qualité souhaitées.

Le processus commence par l'émission d'un faisceau laser hautement concentré à partir d'une source laser. Le faisceau laser est un flux de particules lumineuses (photons) qui sont étroitement focalisées sur une petite zone, générant une immense quantité d'énergie. Ce faisceau peut être dirigé vers des points spécifiques des matériaux à souder avec une grande précision, ce qui permet un apport de chaleur contrôlé et un impact minimal sur les zones environnantes. Le type de laser utilisé, qu'il s'agisse de fibre ou de CO2, dépend du matériau et du résultat souhaité.

Une fois que le faisceau laser frappe la surface du matériau, l'énergie de la lumière est absorbée par le métal ou le thermoplastique. Cette absorption d'énergie entraîne une augmentation rapide de la température du matériau. L'efficacité de l'absorption d'énergie varie en fonction du type de matériau et de la longueur d'onde du laser. Les métaux comme l'acier inoxydable, l'aluminium et le titane absorbent efficacement l'énergie laser, ce qui en fait des candidats idéaux pour le soudage au laser. Un contrôle approprié de cette étape peut éviter la surchauffe ou la sous-chauffe du matériau.

Lorsque le matériau absorbe l'énergie laser, il commence à fondre à l'endroit précis où le faisceau est focalisé. La fusion crée un bassin de matériau en fusion, appelé bain de soudure, qui constitue la base de la soudure. La profondeur et la largeur de ce bassin de soudure sont contrôlées en réglant la puissance, la vitesse et la focalisation du laser. Cette étape est essentielle pour garantir que les deux matériaux à assembler fusionnent complètement, créant ainsi une soudure solide et uniforme. La nature localisée du soudage au laser garantit que seule la zone prévue est fondue, minimisant ainsi la déformation ou les dommages causés au matériau environnant.

Une fois que le laser s'éloigne de la zone soudée, le matériau fondu commence à refroidir et à se solidifier. Pendant la solidification, les parties fondues des deux matériaux fusionnent, formant une liaison solide et durable. Le processus de refroidissement doit être contrôlé pour éviter les défauts tels que les fissures ou la porosité dans la soudure. Un refroidissement rapide, souvent facilité par l'environnement ou des systèmes de refroidissement externes, permet de maintenir l'intégrité de la soudure et garantit que le joint final est solide, propre et exempt de défauts.

Ces quatre étapes (émission du faisceau laser, absorption d'énergie, fusion et solidification) constituent le cœur du processus de soudage au laser. En contrôlant chaque étape avec précision, le soudage au laser peut produire des soudures fiables et de haute qualité, largement utilisées dans tous les secteurs industriels.

Le soudage au laser est un procédé de haute précision qui utilise un faisceau lumineux concentré pour assembler des matériaux. Selon le type de matériau, l'épaisseur et la profondeur de pénétration de la soudure souhaitée, le soudage au laser fonctionne selon différents modes : mode de conduction, mode de transition en trou de serrure et mode de pénétration (trou de serrure). Chaque mode est adapté à des applications spécifiques et offre des avantages distincts.

En mode conduction, le laser chauffe la surface du matériau sans pénétrer profondément. L'énergie laser est absorbée par la couche superficielle, provoquant une fusion localisée. La chaleur se propage principalement par conduction thermique dans le matériau. Le mode conduction est généralement utilisé pour les matériaux fins ou lorsqu'un contrôle précis de l'apport de chaleur est nécessaire. Il produit des soudures peu profondes avec une apparence lisse, ce qui le rend idéal pour les applications esthétiques ou délicates où la finition de surface est importante et une pénétration profonde n'est pas nécessaire. Le soudage en mode conduction fonctionne généralement à des réglages de puissance inférieurs.

Le mode de transition en trou de serrure se produit lorsque le processus de soudage passe du mode de conduction au mode de pénétration en trou de serrure complet. Dans cette étape intermédiaire, la puissance du laser est suffisante pour créer une petite dépression ou un trou de serrure dans le matériau, mais il ne pénètre pas encore complètement le matériau comme dans le mode en trou de serrure. Ce mode se produit souvent lors du soudage de matériaux d'épaisseur moyenne ou lors de l'augmentation progressive de la puissance du laser pendant le processus de soudage. Le mode de transition en trou de serrure offre une meilleure pénétration que le mode de conduction tout en conservant une finition de surface relativement lisse.

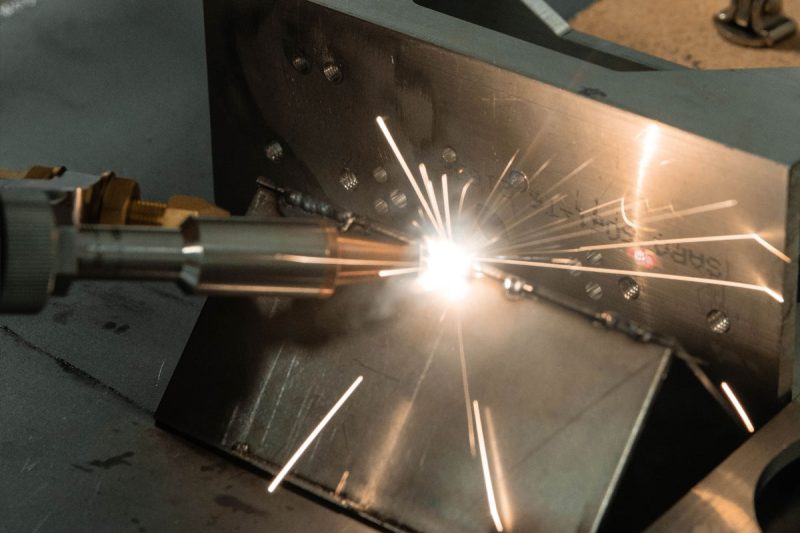

Le mode de pénétration, souvent appelé mode trou de serrure, est utilisé pour le soudage en profondeur de matériaux épais. Dans ce mode, le faisceau laser génère suffisamment de chaleur pour vaporiser le matériau au point focal, créant ainsi une cavité ou « trou de serrure ». Ce trou de serrure est entouré de matériau en fusion et, lorsque le laser se déplace, le métal en fusion se solidifie derrière lui, formant une soudure profonde. Le mode trou de serrure permet une pénétration complète des matériaux épais et est couramment utilisé dans les applications lourdes telles que les industries automobile, aérospatiale et navale où des soudures solides et profondes sont nécessaires. Ce mode fonctionne à des niveaux de puissance laser élevés et est très efficace pour assembler des métaux épais.

Chacun de ces modes offre différents niveaux de pénétration et de finition de surface, ce qui rend le soudage laser polyvalent pour une large gamme d'applications. Le choix du mode dépend de facteurs tels que l'épaisseur du matériau, le type de matériau, la résistance et l'aspect souhaités de la soudure.

Le soudage au laser offre une gamme d'avantages qui en font un choix idéal pour diverses industries, en particulier celles qui nécessitent précision, rapidité et impact minimal sur les matériaux à souder. Les avantages suivants illustrent pourquoi le soudage au laser est une méthode privilégiée dans de nombreux processus de fabrication :

L'un des principaux avantages du soudage au laser est sa précision. Le faisceau laser hautement focalisé permet un contrôle précis du processus de soudage, ce qui permet de créer des soudures fines et détaillées avec une grande précision. Ce niveau de contrôle est particulièrement utile pour les applications dans des secteurs tels que l'électronique, les appareils médicaux et l'aérospatiale, où la précision est primordiale. La capacité à diriger le faisceau laser avec une telle précision signifie moins de gaspillage de matériau et un besoin réduit de traitement après soudage.

Contrairement aux méthodes de soudage traditionnelles, le soudage au laser produit des zones affectées par la chaleur (ZAT) minimales. La nature concentrée du faisceau laser permet au processus de soudage de se dérouler avec un chauffage très localisé, ce qui signifie que le matériau environnant reste en grande partie intact. Cela réduit le risque de déformation thermique et de dégradation du matériau, garantissant l'intégrité structurelle de la soudure et du matériau. Cela est particulièrement important pour les matériaux minces ou sensibles à la chaleur, qui pourraient se déformer ou être endommagés par une chaleur excessive dans les processus de soudage conventionnels.

Le soudage au laser est connu pour sa rapidité et son efficacité. Le processus peut être réalisé beaucoup plus rapidement que les méthodes de soudage traditionnelles, ce qui est idéal pour les environnements de production à volume élevé comme la fabrication automobile ou industrielle. La vitesse de soudage rapide augmente non seulement la productivité, mais réduit également les temps d'arrêt, ce qui en fait une solution rentable. Dans les systèmes automatisés, le soudage au laser peut fonctionner en continu, augmentant encore le rendement de production.

Le soudage au laser est un procédé sans contact, ce qui signifie que le faisceau laser ne touche pas physiquement les matériaux à souder. Cela réduit l'usure des équipements et élimine le risque de contamination par les électrodes de soudage ou les matériaux d'apport. La nature sans contact du procédé est particulièrement avantageuse lorsque l'on travaille avec des composants délicats ou de petite taille, où le contact physique pourrait provoquer des dommages ou un mauvais alignement. De plus, cela permet d'utiliser le soudage au laser dans des environnements où l'accès à la zone de soudage est restreint ou dans des applications qui nécessitent un environnement propre et stérile.

Le soudage au laser est incroyablement polyvalent et permet d'assembler une large gamme de matériaux, notamment des métaux tels que l'aluminium, l'acier inoxydable, le titane et même les thermoplastiques. Il peut être utilisé pour les matériaux épais et fins, ainsi que pour les géométries complexes difficiles à souder avec les méthodes traditionnelles. Cette polyvalence rend le soudage au laser adapté à un large éventail d'industries, notamment l'aérospatiale, l'automobile, l'électronique et les appareils médicaux. Qu'il s'agisse de micro-soudure dans l'électronique ou de soudures profondes dans les machines lourdes, le soudage au laser offre une solution flexible pour diverses applications.

Ces avantages démontrent pourquoi le soudage au laser devient un choix de plus en plus populaire dans la fabrication moderne. Sa combinaison de précision, de vitesse, d'impact thermique minimal et de polyvalence en fait une solution de soudage efficace et efficiente pour une large gamme d'applications industrielles.

Bien que le soudage au laser offre de nombreux avantages, il comporte également des défis et des limites. Ces facteurs peuvent influencer le choix de la méthode de soudage pour des applications spécifiques. La compréhension de ces limites peut aider à déterminer si le soudage au laser est approprié pour un processus de fabrication donné.

L’un des principaux obstacles à l’adoption de la technologie de soudage au laser est l’investissement initial élevé requis. Les systèmes de soudage au laser sont généralement plus chers que les méthodes de soudage traditionnelles. Le coût de la source laser, de l’optique de précision, des systèmes de refroidissement et des commandes automatisées s’additionne, ce qui rend le coût initial important. Pour les entreprises, cela peut être un défi, en particulier pour les petites entreprises ou celles qui ont des volumes de production plus faibles. Cependant, au fil du temps, le rendement élevé, le gaspillage de matériaux réduit et les coûts de maintenance réduits peuvent aider à compenser les dépenses initiales, ce qui en fait une solution plus économique à long terme.

Le soudage au laser est très efficace pour de nombreux matériaux, en particulier les métaux comme l'acier inoxydable, l'aluminium et le titane. Cependant, il peut rencontrer des limites avec certains matériaux qui n'absorbent pas efficacement l'énergie laser. Par exemple, certains métaux réfléchissants, comme le cuivre et le laiton, peuvent réfléchir une quantité importante de l'énergie du laser, ce qui rend plus difficile l'obtention d'une soudure homogène. De plus, les plastiques et les composites peuvent nécessiter des lasers ou des réglages spéciaux pour assurer une fusion adéquate, ce qui peut compliquer le processus de soudage pour les matériaux en dehors de la gamme de métaux typique.

La précision du soudage laser peut être à la fois un avantage et une limite. Pour que le processus fonctionne efficacement, les matériaux à souder doivent être alignés avec précision. Même de légers désalignements peuvent entraîner des soudures incomplètes ou faibles, affectant la qualité globale de l'assemblage. Ce niveau de précision nécessite un contrôle strict du positionnement de la pièce et de l'équipement de soudage. Dans les systèmes automatisés, l'alignement de précision peut être obtenu plus facilement, mais dans les configurations manuelles ou semi-automatisées, obtenir et maintenir cet alignement peut être plus difficile.

Le soudage au laser est très efficace pour les matériaux fins à moyennement épais. Cependant, lorsqu'il s'agit de souder des matériaux très épais, le soudage au laser peut être limité dans sa capacité à atteindre une pénétration complète en un seul passage. Bien que le mode de pénétration puisse créer des soudures profondes, il nécessite souvent plusieurs passes ou des techniques de soudage hybrides lorsqu'il s'agit de matériaux plus épais, ce qui peut ajouter de la complexité et réduire les avantages en termes de vitesse. Pour les applications qui nécessitent des soudures profondes et épaisses en une seule fois, d'autres techniques de soudage, telles que le soudage à l'arc, peuvent être plus adaptées.

En reconnaissant ces défis et ces limites, les fabricants peuvent mieux évaluer l’adéquation du soudage laser à leurs besoins spécifiques. Malgré ces limites, le soudage laser continue d’offrir des avantages exceptionnels pour de nombreuses applications industrielles, en particulier dans les environnements où la précision et l’efficacité sont prioritaires.

Le soudage au laser implique plusieurs composants clés qui fonctionnent ensemble pour garantir la précision, l'efficacité et la sécurité. Chaque partie du système joue un rôle crucial pour offrir des performances optimales. Vous trouverez ci-dessous un aperçu des composants essentiels qui composent un système de soudage au laser :

La source laser est le cœur de tout système de soudage laser. Elle génère le faisceau de lumière concentré qui est utilisé pour souder les matériaux. Les types de laser les plus couramment utilisés en soudage sont les lasers à fibre et les lasers CO2. Les lasers à fibre sont particulièrement populaires en raison de leur efficacité énergétique élevée, de leur excellente qualité de faisceau et de leur adéquation à une large gamme de métaux. La puissance de la source laser peut être ajustée en fonction de l'épaisseur du matériau et de la profondeur de pénétration souhaitée. Le choix de la source laser affecte la précision, la vitesse et la qualité de la soudure.

L'optique est responsable de la direction et de la focalisation du faisceau laser sur le matériau à souder. Le système utilise des lentilles et des miroirs pour focaliser le faisceau avec précision, garantissant que l'énergie est concentrée sur un point spécifique. La qualité et la configuration de l'optique ont un impact direct sur la précision et le contrôle du processus de soudage. Les systèmes optiques avancés permettent de régler les points de focalisation, ce qui permet aux fabricants d'ajuster le laser en fonction de différents matériaux et conditions de soudage. Dans certains systèmes, l'optique comprend également des mécanismes de distribution du faisceau, tels que des fibres optiques, qui guident le faisceau laser vers la pièce.

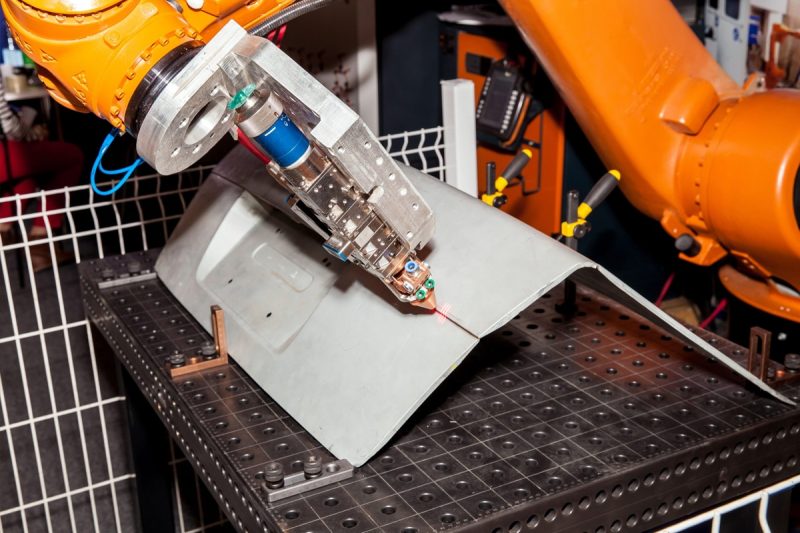

Le système de mouvement contrôle le mouvement de la tête laser ou de la pièce à souder pendant le processus de soudage. Il garantit que le faisceau laser est dirigé le long du bon chemin, en suivant le joint à souder. Dans les systèmes automatisés, le système de mouvement peut impliquer des bras robotisés ou des systèmes de positionnement à commande numérique qui assurent un mouvement précis sur plusieurs axes. La précision du système de mouvement est essentielle pour maintenir la cohérence de la qualité de la soudure, en particulier dans les applications complexes ou à volume élevé. Les systèmes de mouvement haut de gamme permettent également de réaliser des motifs de soudure complexes et de manipuler des pièces de grande taille ou de forme irrégulière.

Le système de contrôle fait office de cerveau de la machine de soudage laser, gérant divers paramètres tels que la puissance du laser, la focalisation du faisceau, la vitesse de soudage et le mouvement du laser ou de la pièce. Les systèmes de soudage laser modernes sont souvent équipés d'un logiciel de contrôle avancé qui permet aux opérateurs de programmer des schémas de soudage spécifiques, d'ajuster les paramètres en temps réel et de surveiller le processus de soudage pour garantir la qualité. Le système de contrôle peut également inclure des boucles de rétroaction qui ajustent les paramètres en fonction des conditions du matériau ou d'autres variables, garantissant ainsi une qualité de soudage constante dans différentes applications.

Le soudage au laser génère une quantité importante de chaleur, en particulier lorsque l'on travaille avec des lasers de grande puissance. Pour éviter la surchauffe et garantir des performances stables, un système de refroidissement est utilisé pour dissiper l'excès de chaleur de la source laser et de l'optique. Les systèmes de refroidissement peuvent être refroidis par air ou par eau, selon les besoins du système. Pour les machines de soudage laser industrielles de grande puissance, les systèmes refroidis par eau sont souvent préférés en raison de leur plus grande efficacité pour maintenir des températures de fonctionnement optimales. Un refroidissement approprié améliore non seulement la durée de vie de l'équipement, mais évite également les distorsions thermiques dans le processus de soudage.

La sécurité est une priorité absolue dans le soudage au laser, car le faisceau laser à haute intensité peut causer des blessures graves aux opérateurs s'il n'est pas correctement contrôlé. Les machines de soudage laser sont équipées de divers systèmes de sécurité pour protéger les opérateurs et garantir un environnement de travail sûr. Les dispositifs de sécurité courants comprennent des enceintes de protection autour de la zone de soudage, des systèmes de verrouillage qui empêchent le laser de se déclencher si l'enceinte est ouverte et des boutons d'arrêt d'urgence. De plus, des lunettes de protection spécifiques au laser sont nécessaires pour protéger les yeux des opérateurs des rayonnements laser nocifs. Les systèmes de ventilation peuvent aider à éliminer les fumées ou particules nocives créées pendant le processus de soudage.

Chacun de ces composants joue un rôle essentiel pour garantir l'efficacité, la précision et la sécurité des opérations de soudage au laser. Lorsqu'ils sont combinés, ils créent un système puissant capable de produire des soudures de haute qualité dans une variété d'applications industrielles. Les machines de soudage avancées d'AccTek Laser intègrent tous ces composants de manière transparente, offrant des solutions fiables et efficaces pour les besoins de fabrication modernes.

L'utilisation de gaz dans le soudage laser joue un rôle crucial dans l'amélioration de la qualité de la soudure, la protection de la zone de soudage et l'amélioration du processus global. Les gaz sont souvent introduits pendant le processus de soudage pour protéger le matériau fondu de la contamination atmosphérique, stabiliser le faisceau laser et améliorer la pénétration et la finition de surface. Différents types de gaz sont utilisés en fonction du matériau à souder et des caractéristiques de soudure souhaitées. Vous trouverez ci-dessous les principales fonctions et les types de gaz couramment utilisés dans le soudage laser :

Le choix du gaz dans le soudage laser est un facteur critique qui affecte les performances globales et le résultat du processus de soudage. En sélectionnant le bon gaz et en optimisant son débit, les fabricants peuvent obtenir une meilleure qualité de soudure, une efficacité accrue et moins de défauts.

Le soudage au laser est largement utilisé pour assembler une grande variété de métaux avec précision et efficacité. Le procédé est idéal pour de nombreux métaux, mais chaque type de matériau réagit différemment à l'énergie laser, ce qui nécessite des réglages et des considérations spécifiques pour obtenir des résultats optimaux. Vous trouverez ci-dessous certains des métaux les plus couramment utilisés dans le soudage au laser et leurs caractéristiques :

L'acier inoxydable est l'un des métaux les plus fréquemment soudés à l'aide de la technologie laser. Il présente une excellente soudabilité en raison de sa conductivité thermique relativement faible et de sa bonne absorption de l'énergie laser. L'acier inoxydable est largement utilisé dans des secteurs tels que l'automobile, les appareils médicaux et la transformation des aliments en raison de sa résistance à la corrosion et de sa solidité. Le soudage au laser de l'acier inoxydable permet d'obtenir des soudures propres et précises avec une distorsion minimale, ce qui le rend idéal pour les applications où l'apparence et la durabilité sont essentielles.

L'aluminium est plus difficile à souder à l'aide de la technologie laser en raison de sa réflectivité et de sa conductivité thermique élevées. Ces propriétés peuvent entraîner des difficultés d'absorption d'énergie et de gestion de la chaleur pendant le processus de soudage. Cependant, avec des réglages laser appropriés, tels que des niveaux de puissance plus élevés et l'utilisation de longueurs d'onde ou de techniques spécialisées comme le soudage laser pulsé, l'aluminium peut être soudé avec succès. Le soudage laser est couramment utilisé pour l'aluminium dans les industries aérospatiale et automobile, où les matériaux légers sont essentiels pour améliorer le rendement énergétique.

Le titane est un autre métal qui se prête bien au soudage au laser. Connu pour sa grande solidité, sa résistance à la corrosion et sa légèreté, le titane est utilisé dans l'aérospatiale, les appareils médicaux et les industries de transformation chimique. Le soudage au laser offre un excellent contrôle de l'apport de chaleur lors du travail avec du titane, ce qui permet d'éviter la contamination et l'oxydation. De plus, la précision du soudage au laser garantit que les soudures en titane sont solides et sans défaut, ce qui en fait une méthode privilégiée pour les applications à forte contrainte.

L'acier au carbone est couramment soudé au laser, notamment dans les secteurs de l'automobile et de la construction. Il présente de bonnes propriétés d'absorption et réagit bien au soudage au laser, en particulier lors du travail avec des tôles fines. La conductivité thermique relativement faible de l'acier au carbone signifie que la chaleur est plus concentrée au niveau du joint de soudure, ce qui permet une pénétration profonde avec une distorsion minimale. Le soudage au laser réduit également le risque de défauts tels que les fissures, ce qui le rend idéal pour les environnements de production à haut volume.

Le cuivre est un métal difficile à souder au laser en raison de sa réflectivité et de sa conductivité thermique élevées, qui rendent difficile l'absorption d'énergie suffisante. Cependant, les progrès récents de la technologie laser, tels que l'utilisation de lasers verts ou bleus, ont amélioré la capacité de souder efficacement le cuivre. Le soudage au laser est utilisé pour le cuivre dans des secteurs tels que l'électronique et l'électrotechnique, où des composants tels que les connecteurs et le câblage nécessitent des soudures précises et propres.

Les alliages de nickel sont largement utilisés dans les applications à hautes performances, notamment dans l'aérospatiale, le traitement chimique et la production d'énergie. Ces métaux présentent une excellente résistance à la chaleur et à la corrosion, ce qui les rend idéaux pour les environnements extrêmes. Le soudage au laser est particulièrement adapté à l'assemblage d'alliages de nickel, car il offre une grande précision, des zones affectées par la chaleur minimales et des soudures solides. Le processus garantit le maintien des propriétés mécaniques de l'alliage de nickel, ce qui est essentiel pour les applications nécessitant une durabilité à long terme.

Le laiton, un alliage de cuivre et de zinc, est un autre matériau qui peut être soudé au laser, bien qu'il pose des problèmes similaires à ceux du cuivre en raison de sa réflectivité. Le laiton est souvent utilisé dans la fabrication d'objets décoratifs, d'instruments de musique et de composants pour l'industrie de la plomberie. Le soudage au laser est avantageux pour le laiton car il permet de réaliser des soudures complexes et d'obtenir une finition propre. Cependant, un contrôle minutieux des paramètres du laser est nécessaire pour éviter la porosité ou les défauts lors du soudage.

Dans les secteurs spécialisés tels que l'aéronautique, la défense et la médecine, des métaux et alliages exotiques tels que l'Inconel, l'Hastelloy et les alliages cobalt-chrome sont souvent utilisés en raison de leurs propriétés uniques. Le soudage au laser est idéal pour ces matériaux car il offre un contrôle précis de l'apport de chaleur, réduisant ainsi le risque de dommages thermiques ou de déformation. Le soudage au laser garantit des joints solides et sans défaut, ce qui est essentiel pour les applications exigeantes où ces métaux exotiques sont utilisés.

Le soudage au laser est polyvalent et peut être appliqué à une large gamme de métaux, des matériaux industriels courants comme l'acier inoxydable et l'aluminium aux métaux plus spécialisés comme le titane et les alliages de nickel. En sélectionnant soigneusement les réglages et techniques laser appropriés pour chaque type de métal, les fabricants peuvent obtenir des soudures de haute qualité qui répondent aux exigences strictes de diverses industries.

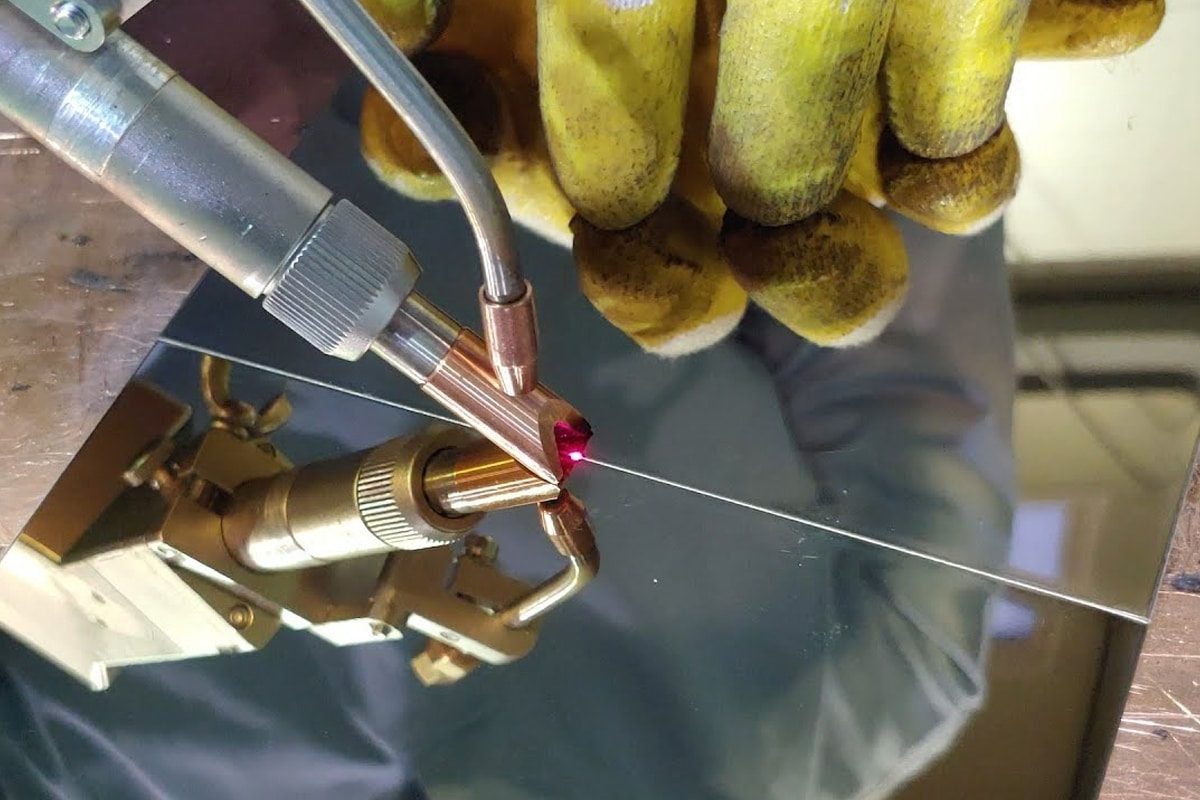

Le soudage laser peut être réalisé avec ou sans fil de soudure, en fonction de l'application spécifique et des exigences du joint à souder. Le choix d'utiliser un fil de soudure dépend de facteurs tels que le type de matériau, la conception du joint et la résistance de soudure souhaitée.

Dans de nombreuses applications de soudage au laser, notamment lors du soudage de matériaux fins ou de composants à ajustement serré, le fil d'apport n'est pas nécessaire. C'est ce qu'on appelle le soudage autogène, où le laser fait fondre les deux surfaces du matériau, leur permettant de fusionner sans avoir besoin de matériau supplémentaire. Le soudage au laser autogène est très précis et est souvent utilisé dans des secteurs tels que l'électronique, l'aérospatiale et la fabrication automobile, où des tolérances strictes et une distorsion minimale sont essentielles. Cette méthode est également plus rapide et plus rentable, car elle élimine le besoin de matériau d'apport.

Dans certains cas, notamment lors du soudage de matériaux plus épais ou lorsque le joint présente un espace, l'utilisation d'un fil d'apport est nécessaire. Le fil d'apport est ajouté au bain de soudure pendant le processus de soudage au laser pour combler les espaces, augmenter la résistance de la soudure ou compenser la perte de matière. Il est également utilisé lors de l'assemblage de matériaux différents ou lorsqu'un renforcement supplémentaire est nécessaire pour le joint de soudure. L'utilisation de fil de soudage peut améliorer la qualité de la soudure, garantissant une liaison plus solide et réduisant le risque de défauts.

Le soudage au laser ne nécessite pas toujours de fil de soudure, mais il peut être utilisé si nécessaire pour améliorer la qualité de la soudure, combler des lacunes ou fournir une résistance supplémentaire. La décision d'utiliser un fil de soudure dépend des exigences spécifiques du projet de soudage.

Le soudage au laser est devenu un procédé essentiel dans de nombreux secteurs industriels en raison de sa précision, de sa rapidité et de sa capacité à produire des soudures solides et propres. Sa polyvalence lui permet d'être appliqué à une large gamme de matériaux et de composants, ce qui le rend inestimable dans les secteurs où la précision et l'efficacité sont primordiales. Vous trouverez ci-dessous quelques-uns des principaux secteurs industriels dans lesquels le soudage au laser joue un rôle crucial.

L'industrie automobile est l'un des principaux adoptants de la technologie de soudage au laser. Le soudage au laser est largement utilisé dans l'assemblage de carrosseries, de châssis et de composants de véhicules en raison de sa capacité à créer des soudures à haute résistance avec une distorsion minimale. La précision et la vitesse du soudage au laser sont particulièrement bénéfiques pour la production de structures légères, essentielles pour améliorer le rendement énergétique des véhicules modernes. Le soudage au laser est également largement utilisé dans la fabrication de composants tels que les boîtes de vitesses, les systèmes d'échappement et les injecteurs de carburant, garantissant des performances et une longévité fiables.

Dans l'industrie aérospatiale, la précision et la sécurité sont essentielles, ce qui fait du soudage laser une solution idéale pour la fabrication de composants complexes. Le soudage laser est utilisé pour assembler des matériaux tels que le titane, l'aluminium et les alliages à haute résistance, qui sont couramment utilisés dans la construction aéronautique. La capacité à créer des soudures propres et de haute qualité sans provoquer de déformation du matériau est particulièrement importante dans la production de composants de fuselage, de pièces de moteur et d'aubes de turbine. Le soudage laser présente une zone affectée par la chaleur minimale, ce qui garantit que l'intégrité structurelle du matériau est conservée, ce qui est essentiel pour aider à maintenir les normes de sécurité pour les applications aérospatiales.

L'industrie électronique s'appuie sur le soudage laser pour l'assemblage de petits composants délicats qui nécessitent une grande précision. Le microsoudage laser est utilisé pour assembler de minuscules pièces telles que des connecteurs, des capteurs et des circuits imprimés. La nature sans contact du soudage laser est particulièrement avantageuse dans la fabrication électronique, car elle évite d'endommager les composants sensibles qui pourraient survenir avec les méthodes de soudage traditionnelles. De plus, le soudage laser permet aux fabricants de travailler avec des matériaux très fins, tels que les boîtiers métalliques des smartphones, des ordinateurs portables et d'autres appareils électroniques grand public, sans compromettre la conception ou la fonctionnalité du produit.

Le soudage au laser est également largement utilisé dans l'industrie des dispositifs médicaux, où le besoin de procédés de soudage propres, stériles et précis est primordial. Les dispositifs médicaux tels que les stimulateurs cardiaques, les instruments chirurgicaux et les implants nécessitent des soudures de haute qualité pour garantir leur fiabilité et leur sécurité. La nature non invasive et précise du soudage au laser permet d'assembler de petites pièces complexes sans introduire de contaminants ni compromettre l'intégrité du matériau. De plus, le soudage au laser est souvent utilisé pour les matériaux de qualité médicale comme l'acier inoxydable et le titane, garantissant que les dispositifs répondent à des normes d'hygiène et de performance strictes.

Dans le secteur de l'énergie, le soudage au laser est utilisé dans la fabrication de composants destinés à la production d'électricité, à l'extraction de pétrole et de gaz et aux technologies d'énergie renouvelable. Le soudage de haute précision est essentiel pour créer des soudures solides et durables dans des équipements tels que des turbines, des pipelines et des échangeurs de chaleur, où les performances et la longévité sont essentielles. Dans le secteur des énergies renouvelables, le soudage au laser est utilisé dans l'assemblage de panneaux solaires et d'éoliennes, où des matériaux légers et résistants à la corrosion doivent être assemblés efficacement. La capacité du soudage au laser à fonctionner avec des matériaux à haute résistance garantit que ces systèmes énergétiques peuvent résister à des conditions environnementales difficiles tout en conservant leurs performances.

La polyvalence et la précision du soudage laser en font un outil indispensable dans ces industries. À mesure que la technologie continue de progresser, le soudage laser restera une solution clé pour les fabricants cherchant à améliorer la qualité, l'efficacité et la fiabilité de leurs produits. Les systèmes de soudage laser avancés d'AccTek Laser sont conçus pour répondre aux divers besoins de ces industries, garantissant des résultats et des performances de qualité supérieure dans une large gamme d'applications.

Le soudage au laser est un procédé très efficace, mais plusieurs facteurs clés déterminent ses performances et son efficacité globales. L'optimisation de ces facteurs est essentielle pour obtenir des soudures de haute qualité et maximiser l'efficacité de la production. Vous trouverez ci-dessous les principaux facteurs qui influencent l'efficacité du soudage au laser :

La puissance du laser est l'un des facteurs les plus critiques qui influencent l'efficacité du processus de soudage. Une puissance laser plus élevée permet une pénétration plus profonde et des vitesses de soudage plus rapides, ce qui la rend adaptée aux matériaux plus épais et aux soudures à haute résistance. Cependant, une puissance excessive peut entraîner une surchauffe, provoquant des défauts tels que des projections ou une fusion excessive. Pour une efficacité optimale, la puissance du laser doit être soigneusement adaptée au type de matériau, à l'épaisseur et à la profondeur de soudure souhaitée. L'équilibrage des niveaux de puissance garantit des soudures solides sans compromettre l'intégrité du matériau ni entraîner une consommation d'énergie inutile.

La vitesse à laquelle le laser se déplace sur le matériau a un impact significatif sur l'efficacité du soudage. Des vitesses de soudage plus rapides réduisent l'apport de chaleur, ce qui contribue à minimiser la déformation et les dommages thermiques, en particulier dans les matériaux sensibles à la chaleur. Cependant, si la vitesse de soudage est trop élevée, le matériau peut ne pas avoir suffisamment de temps pour absorber suffisamment d'énergie, ce qui entraîne des soudures incomplètes ou faibles. D'un autre côté, des vitesses plus lentes peuvent entraîner une accumulation excessive de chaleur et une déformation du matériau. Trouver le bon équilibre entre vitesse et puissance est essentiel pour obtenir une soudure de haute qualité tout en maintenant l'efficacité.

La taille du point focal fait référence au diamètre du faisceau laser lorsqu'il entre en contact avec le matériau. Un point focal plus petit concentre davantage d'énergie sur une zone spécifique, ce qui se traduit par une pénétration plus profonde et un soudage plus précis. Cependant, un point focal plus grand répartit l'énergie sur une zone plus large, réduisant la pénétration mais permettant des finitions de surface plus lisses dans certains cas. L'ajustement de la taille du point focal en fonction du matériau et de l'application peut améliorer la précision et l'efficacité du processus de soudage. Le réglage précis de la taille du point est particulièrement important pour les applications de micro-soudage, où la précision est essentielle.

Différents matériaux réagissent au soudage laser de manière unique. Les métaux comme l'acier inoxydable, le titane et l'aluminium sont généralement soudés au laser, mais chaque matériau nécessite des ajustements spécifiques en termes de puissance, de vitesse et de taille du point focal pour obtenir des résultats optimaux. De plus, l'épaisseur du matériau joue un rôle important dans la détermination de l'efficacité du soudage. Les matériaux plus épais nécessitent plus de puissance et des vitesses de soudage plus lentes pour une pénétration complète, tandis que les matériaux plus fins bénéficient de réglages de puissance plus faibles et de vitesses plus rapides pour éviter les brûlures ou les déformations. La compréhension des propriétés du matériau garantit un soudage efficace et de haute qualité.

La qualité du faisceau fait référence à la qualité de la focalisation et de la cohérence du faisceau laser et a un impact direct sur l'efficacité du processus de soudage. Un faisceau de haute qualité produit une énergie plus concentrée, ce qui se traduit par une pénétration plus profonde et une plus grande précision. En revanche, une mauvaise qualité du faisceau peut entraîner des soudures irrégulières, une efficacité de transfert d'énergie inférieure et une qualité de soudure réduite. En veillant à ce que votre système laser maintienne une qualité de faisceau optimale, vous pouvez obtenir des soudures uniformes, en particulier dans les applications de haute précision.

En contrôlant soigneusement ces facteurs, les fabricants peuvent améliorer considérablement l'efficacité de leurs processus de soudage au laser. L'obtention du bon équilibre entre la puissance du laser, la vitesse de soudage, la taille du point focal, les propriétés du matériau et la qualité du faisceau permet d'obtenir des soudures solides et fiables avec un minimum de défauts. Les systèmes de soudage avancés d'AccTek Laser sont conçus pour offrir la flexibilité et la précision nécessaires pour optimiser ces facteurs, garantissant ainsi des résultats de haute performance dans une large gamme d'applications industrielles.

Lors de la mise en œuvre de la technologie de soudage au laser, il est essentiel de prendre en compte plusieurs facteurs pour garantir des performances optimales et des résultats de haute qualité. Chaque considération affecte l'efficacité, le coût et le succès global du processus de soudage. Vous trouverez ci-dessous les facteurs clés à évaluer :

Le type de matériau à souder joue un rôle crucial dans la détermination des paramètres du processus de soudage au laser. Les métaux tels que l'acier inoxydable, l'aluminium, le titane et les alliages de nickel sont généralement soudés à l'aide de lasers, mais chaque matériau nécessite des réglages spécifiques. Par exemple, les métaux réfléchissants comme le cuivre et l'aluminium peuvent nécessiter une puissance laser plus élevée ou des lasers spécialisés pour obtenir une absorption d'énergie appropriée. De plus, certains matériaux peuvent nécessiter des longueurs d'onde laser spécifiques pour garantir des soudures uniformes. La compréhension des propriétés du matériau, notamment sa réflectivité, sa conductivité thermique et son point de fusion, peut aider à choisir les paramètres laser appropriés.

La conception du joint à souder a un impact significatif sur le processus de soudage au laser. Un alignement et une préparation appropriés du joint garantissent une absorption d'énergie efficace et des soudures solides. Le soudage au laser est plus efficace lorsqu'il est utilisé sur des joints avec un espace minimal entre les pièces, car il s'agit d'un processus sans contact qui nécessite une mise au point précise. Les conceptions de joints courantes pour le soudage au laser comprennent les joints bout à bout, les joints à recouvrement et les joints d'angle. Une réflexion minutieuse sur la configuration du joint garantit un transfert d'énergie optimal et minimise le risque de défauts tels que la porosité ou la fusion incomplète. La conception du joint doit également tenir compte de l'accessibilité, en veillant à ce que le faisceau laser puisse atteindre toutes les zones du joint.

La puissance du laser est un facteur essentiel pour déterminer la profondeur et la résistance de la soudure. Les lasers à haute puissance offrent une pénétration plus profonde et conviennent au soudage de matériaux plus épais, tandis que les réglages à faible puissance conviennent mieux aux matériaux plus fins ou plus délicats. Il est important de sélectionner le niveau de puissance approprié en fonction de l'épaisseur du matériau et du type de soudure requis. Une puissance insuffisante peut entraîner des soudures faibles ou incomplètes, tandis qu'une puissance excessive peut entraîner une déformation ou des dommages au matériau. Trouver le bon équilibre garantit des résultats cohérents et maximise l'efficacité du processus de soudage.

Bien que le soudage au laser offre de nombreux avantages en termes de précision et de rapidité, il implique souvent un investissement initial plus élevé que les méthodes de soudage traditionnelles. Le coût d'un système de soudage au laser dépend de facteurs tels que le type de laser, la puissance de sortie et le besoin de fonctionnalités supplémentaires telles que l'automatisation ou l'optique spécialisée. Cependant, les avantages à long terme, tels que l'augmentation de la vitesse de production, la réduction des déchets de matériaux et la réduction des coûts de main-d'œuvre, compensent souvent les dépenses initiales plus élevées. De plus, le besoin réduit de traitement post-soudage et la possibilité d'automatiser le processus font du soudage au laser une solution rentable pour la production à grande échelle.

En prenant soigneusement en compte le type de matériau, la conception des joints, les besoins en énergie et le coût, les fabricants peuvent optimiser leur processus de soudage au laser pour obtenir des résultats de haute qualité de manière efficace. Les systèmes avancés d'AccTek Laser sont conçus pour offrir flexibilité et précision, permettant aux utilisateurs d'adapter leurs opérations de soudage pour répondre aux besoins spécifiques de leurs projets tout en maîtrisant les coûts.

Bien que le soudage au laser soit connu pour sa précision et ses résultats de haute qualité, comme tout procédé de soudage, il n'est pas à l'abri de défauts potentiels. Ces défauts peuvent survenir en raison de paramètres inappropriés, de matériaux inadaptés ou de facteurs environnementaux. La compréhension des défauts courants aide les fabricants à optimiser leurs processus et à éviter les problèmes de qualité. Voici quelques-uns des défauts les plus courants associés au soudage au laser :

La porosité se produit lorsque des bulles de gaz se retrouvent piégées dans la soudure lors de sa solidification. Ce défaut fragilise le joint de soudure et peut entraîner une défaillance sous contrainte. Dans le soudage au laser, la porosité résulte souvent d'une contamination de la surface du matériau, d'un débit de gaz de protection inapproprié ou d'un apport de chaleur excessif. Pour éviter la porosité, il est important de s'assurer que le matériau est propre, que des gaz de protection appropriés sont utilisés et que les paramètres du laser sont optimisés.

Des fissures peuvent se développer dans la soudure pendant ou après le processus de soudage au laser, en particulier dans les applications à fortes contraintes. Les fissures sont généralement causées par un refroidissement rapide, des contraintes internes élevées ou une incompatibilité entre les matériaux soudés. Dans certains cas, les matériaux qui ont tendance à durcir ou à devenir cassants, comme certains alliages d'aluminium ou d'acier, sont plus susceptibles de se fissurer. Le préchauffage des matériaux, l'utilisation d'une conception de joint appropriée et le réglage des paramètres du laser peuvent aider à atténuer ce défaut.

Une sous-dépouille se produit lorsque la matière en excès fond au niveau du joint, ce qui entraîne une rainure le long du bord de la soudure. Ce défaut réduit la résistance de la soudure et peut affecter l'intégrité structurelle globale du composant. La sous-dépouille est souvent causée par une puissance laser élevée ou une vitesse de soudage inappropriée. Le contrôle de la puissance de sortie et l'optimisation de la vitesse de soudage peuvent réduire le risque de sous-dépouille.

La fusion incomplète se produit lorsque le laser ne parvient pas à faire fondre complètement les matériaux au niveau du joint, ce qui entraîne une faible liaison entre les pièces. Ce défaut est généralement causé par une puissance laser insuffisante, un mauvais alignement du faisceau laser ou une vitesse de soudage élevée. La fusion incomplète peut être particulièrement problématique dans les applications nécessitant des soudures à haute résistance. Pour éviter ce problème, il est important d'aligner soigneusement le faisceau laser et de s'assurer que la puissance et la vitesse de soudage adéquates sont appliquées.

Les projections désignent de petites gouttelettes de matériau fondu qui sont éjectées du bain de soudure pendant le processus de soudage. Ce matériau peut adhérer à la surface de la pièce, créant des imperfections qui peuvent nécessiter un nettoyage ou une finition après le soudage. Les projections sont généralement causées par un apport de chaleur excessif, une vitesse de soudage élevée ou un gaz de protection insuffisant. Pour minimiser les projections, il est important d'affiner les paramètres du laser et d'assurer un débit de gaz approprié.

En soudage laser, l'instabilité du trou de serrure peut se produire lorsque le laser crée une cavité instable dans le matériau en fusion, provoquant des fluctuations dans le bain de soudure. Cette instabilité peut entraîner des soudures irrégulières, de la porosité ou d'autres défauts. L'instabilité du trou de serrure est souvent causée par une puissance laser élevée ou une focalisation incorrecte du faisceau laser. Pour garantir un trou de serrure stable, il faut optimiser les paramètres du laser, tels que la puissance, la focalisation et la vitesse.

Le perçage se produit lorsque le laser pénètre complètement dans le matériau, créant un trou ou amincissant le matériau au-delà des limites acceptables. Ce défaut est généralement le résultat d'une puissance laser excessive, de vitesses de soudage lentes ou de l'utilisation d'un laser trop intense pour l'épaisseur du matériau. Réduire la puissance ou augmenter la vitesse de soudage peut empêcher le perçage, en particulier dans les matériaux fins.

En comprenant et en traitant ces défauts, les fabricants peuvent affiner leurs processus de soudage au laser pour produire des résultats cohérents et de haute qualité. Les systèmes de soudage laser avancés d'AccTek Laser sont conçus avec des fonctions de contrôle de précision qui aident à réduire l'apparition de ces défauts, garantissant des soudures solides et fiables sur une gamme de matériaux et d'applications.

La sécurité est primordiale lorsque l'on travaille avec des systèmes de soudage laser, car le faisceau laser à haute énergie peut présenter des risques importants pour les opérateurs si les précautions appropriées ne sont pas prises. Plusieurs mesures de sécurité sont intégrées dans les environnements de soudage laser pour protéger les travailleurs et maintenir un espace de travail sûr. Vous trouverez ci-dessous les principaux éléments qui garantissent la sécurité pendant le soudage laser :

Les enceintes laser sont conçues pour contenir le faisceau laser et empêcher toute exposition accidentelle des opérateurs ou des personnes à proximité. Ces enceintes créent un environnement contrôlé autour de la zone de soudage, garantissant que le faisceau laser reste dans l'espace de travail désigné. Les parois de l'enceinte sont généralement constituées de matériaux capables d'absorber ou de réfléchir l'énergie laser, l'empêchant ainsi de s'échapper. Certains systèmes utilisent également des portes ou des volets automatiques qui se ferment lorsque le laser est en fonctionnement, garantissant ainsi que le processus de soudage reste complètement confiné. Les enceintes sont particulièrement importantes pour les systèmes de soudage laser haute puissance, où même une brève exposition au faisceau laser peut causer de graves dommages.

Malgré la présence d'enceintes, les opérateurs doivent souvent porter des lunettes de protection spécifiques au laser. Le soudage au laser émet des faisceaux lumineux puissants qui peuvent gravement endommager les yeux, même en cas d'exposition indirecte. Les lunettes de protection sont conçues pour bloquer ou filtrer les longueurs d'onde de lumière nocives, selon le type de laser utilisé. Les lunettes sont classées en fonction de leur densité optique, qui mesure l'efficacité avec laquelle elles bloquent le rayonnement laser. Le port de lunettes de protection adaptées est essentiel pour prévenir les blessures aux yeux et constitue une exigence de sécurité standard dans toutes les opérations de soudage au laser.

Le soudage au laser peut produire des fumées et d'autres contaminants atmosphériques qui peuvent être dangereux pour la santé des travailleurs. Le processus de soudage des métaux peut vaporiser le matériau, libérant ainsi des particules potentiellement nocives dans l'air. Pour atténuer ces risques, des systèmes de ventilation appropriés doivent être mis en place pour éliminer les fumées et les particules de la zone de travail. Certains systèmes comprennent des systèmes d'échappement intégrés ou des extracteurs de fumées qui captent et filtrent l'air, garantissant ainsi un environnement de respiration sûr pour les opérateurs. Assurer une ventilation adéquate protège non seulement les travailleurs, mais évite également la contamination de l'espace de travail et des équipements sensibles.

Les systèmes de soudage laser sont équipés de dispositifs de verrouillage et d'arrêt d'urgence pour améliorer la sécurité. Les dispositifs de verrouillage sont conçus pour désactiver automatiquement le laser si une fonction de sécurité est violée, par exemple si le boîtier est ouvert pendant le fonctionnement. Cela évite toute exposition accidentelle au faisceau laser et garantit la sécurité du système dans des situations inattendues. Les boutons d'arrêt d'urgence permettent aux opérateurs d'arrêter rapidement le processus de soudage laser en cas d'urgence. Ces boutons d'arrêt sont placés à portée de main et arrêtent immédiatement le laser et tout équipement associé, protégeant ainsi les opérateurs des dangers potentiels.

Ces systèmes de sécurité garantissent que les opérations de soudage laser sont effectuées dans un environnement contrôlé et sécurisé, réduisant ainsi les risques d’accidents ou de blessures.

Le soudage au laser est une méthode très efficace et précise pour assembler des matériaux, en particulier des métaux, en utilisant un faisceau laser focalisé pour créer une soudure solide et propre. Il est largement utilisé dans des secteurs tels que l'automobile, l'aérospatiale, l'électronique, les appareils médicaux et l'énergie en raison de sa vitesse, de sa précision et de sa capacité à produire un minimum de zones affectées par la chaleur. Le soudage au laser offre de nombreux avantages, notamment un contrôle supérieur, une distorsion réduite du matériau et des vitesses de soudage élevées. Cependant, il comporte également des défis tels qu'un investissement initial élevé, des limitations matérielles et la nécessité d'un alignement précis. Selon l'application, le soudage au laser peut être effectué avec ou sans fil d'apport, et des gaz courants sont utilisés pour protéger la zone de soudure. Malgré les défauts potentiels tels que la porosité et les fissures, l'optimisation des paramètres de soudage peut atténuer ces problèmes.

Chez AccTek Laser, nous sommes spécialisés dans la fourniture de solutions laser de haute qualité pour une variété d'industries. Que vous ayez besoin de soudage, de découpe, de nettoyage ou de marquage au laser, nos systèmes laser avancés sont conçus pour répondre aux besoins de votre entreprise avec précision et efficacité. Nos machines de soudage laser offrent d'excellentes performances sur une large gamme de matériaux, des métaux fins aux composants industriels épais. Grâce à des options personnalisables, notamment des systèmes automatisés et une compatibilité avec divers matériaux et gaz, nous garantissons que vos exigences de production spécifiques sont satisfaites.

AccTek Laser s'engage à fournir une assistance complète, de la consultation initiale au service après-vente. Notre équipe d'experts est prête à vous guider dans le choix du système de soudage laser adapté à votre application, vous aidant ainsi à maximiser la productivité et la qualité. Contactez AccTek Laser dès aujourd'hui pour en savoir plus sur la manière dont nos solutions laser peuvent améliorer vos capacités de fabrication et faire progresser votre entreprise.