Présentation du soudage au laser

Principe et procédé de soudage au laser

- Préparation du matériau : Assurez-vous que la surface du matériau à souder est propre et éliminez les oxydes, l'huile et autres contaminants pour éviter d'affecter la qualité du soudage.

- Focalisation du faisceau laser : utilisez une lentille ou un réflecteur pour focaliser le faisceau laser sur la zone de soudage afin de garantir que la densité énergétique est suffisamment élevée.

- Formation d'un bain de fusion : le faisceau laser irradie la surface du matériau, chauffe rapidement et fond pour former un bain de fusion, et le bain de fusion se dilate progressivement pendant le mouvement du laser.

- Solidification et refroidissement : une fois le faisceau laser retiré, le bain de fusion refroidit pour former une soudure continue.

Types de technologies de soudage au laser

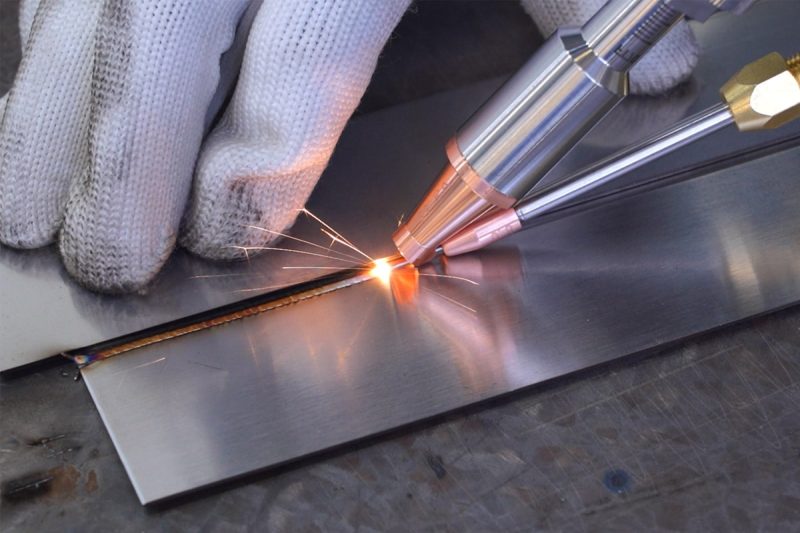

Soudage par faisceau laser

- Cette méthode est principalement utilisée pour le soudage peu profond. Le faisceau laser chauffe la surface du matériau et le fait fondre localement. Comme la chaleur se diffuse lentement et que le bain de fusion est peu profond, elle convient généralement à l'assemblage de matériaux fins ou aux scènes avec des exigences élevées en matière d'apparence de la soudure. Le soudage par faisceau laser convient au soudage d'appareils électroniques de précision ou de matériaux métalliques à parois minces.

Soudure laser en trou de serrure

- Sous l’irradiation laser à haute énergie, le matériau ne fond pas simplement en surface. La puissante énergie du laser évapore le métal et forme un petit trou (appelé « trou de serrure ») dans la zone de soudage. Ce petit trou est profond et étroit, ce qui permet au laser de pénétrer profondément dans le matériau et de transférer l’énergie aux matériaux environnants par de multiples réflexions. Cette technologie convient au soudage à pénétration profonde de matériaux épais et est largement utilisée dans des industries telles que l’automobile, l’aviation et la construction navale qui nécessitent une résistance de soudure élevée.

Avantages et limites du soudage laser

Avantages du soudage laser :

- Haute précision : le soudage laser peut concentrer avec précision l'énergie dans une très petite zone, contrôler la profondeur et la portée du soudage et atteindre une précision de soudage extrêmement élevée, ce qui est particulièrement adapté au traitement de pièces complexes.

- Petite zone affectée thermiquement : En raison de la forte concentration d'énergie dans le soudage laser, la zone affectée thermiquement est petite, ce qui réduit la déformation du matériau et les contraintes internes, garantissant ainsi la qualité du soudage.

- Vitesse de soudage rapide : le soudage au laser peut terminer le soudage en très peu de temps, améliorant considérablement l'efficacité de la production, et est particulièrement adapté aux lignes de production automatisées à grande échelle.

- Traitement sans contact : le soudage laser ne nécessite pas de contact direct avec la pièce, il n'introduit donc pas de force externe et ne provoque pas de dommages mécaniques.

- Applicable à une variété de matériaux : En plus des matériaux métalliques traditionnels, le soudage laser peut également être appliqué aux matériaux non métalliques tels que les plastiques et les céramiques, avec une large gamme d'applications.

Limites du soudage laser :

- Coût élevé de l'équipement : l'équipement de soudage laser est complexe et le coût des générateurs laser, des systèmes de contrôle et des équipements auxiliaires est élevé, en particulier les systèmes laser haute puissance, ce qui peut exercer une pression économique sur les petites et moyennes entreprises.

- Exigences élevées concernant la surface du matériau : le soudage au laser impose des exigences strictes en matière de propreté de la surface de la pièce. Toute huile, oxyde ou autre impureté affectera l'efficacité d'absorption du laser et la qualité du soudage.

- Convient aux matériaux minces ou au soudage de précision : bien que le soudage au laser puisse souder une variété de matériaux, il peut ne pas être aussi efficace que les processus de soudage traditionnels sur des matériaux de structure épais.

Application du soudage au laser dans diverses industries

- Fabrication automobile : le soudage au laser est largement utilisé dans l'industrie automobile, en particulier pour le soudage de carrosseries, de portes et de pièces de moteur. En raison de sa vitesse élevée et de sa haute précision, il améliore considérablement le niveau d'automatisation de la ligne de production. En outre, le soudage au laser est également utilisé pour souder des métaux mixtes, tels que l'alliage d'aluminium et l'acier.

- Aérospatiale : Dans le domaine aérospatial, les matériaux de soudage nécessitent souvent une légèreté et une résistance élevées. En raison de sa haute précision et de son excellente qualité de soudure, le soudage au laser est largement utilisé pour les structures d'avions et d'engins spatiaux, notamment les aubes de turbine, les carters de moteur et d'autres composants.

- Industrie électronique et microélectronique : le soudage au laser permet de souder avec précision de petites zones et présente une très petite zone affectée par la chaleur. Il est donc largement utilisé dans l'industrie électronique, en particulier dans la fabrication de microélectronique. Par exemple, le soudage de petites pièces de précision telles que les téléphones portables, les circuits imprimés et les emballages de batteries.

- Dispositifs médicaux : Le soudage au laser joue un rôle important dans la fabrication de dispositifs médicaux. Il est utilisé pour souder des instruments métalliques précis et exigeants, tels que des instruments chirurgicaux, des implants et divers dispositifs en acier inoxydable et en alliage de titane.

- Industrie de l'énergie : Dans les domaines des nouvelles énergies, de l'énergie solaire et de la fabrication de batteries, le soudage au laser est largement utilisé en raison de son absence de contact, de son efficacité élevée et de son adaptabilité à une variété de matériaux, en particulier dans l'emballage et l'assemblage de nouvelles batteries énergétiques.

Présentation du soudage à l'arc

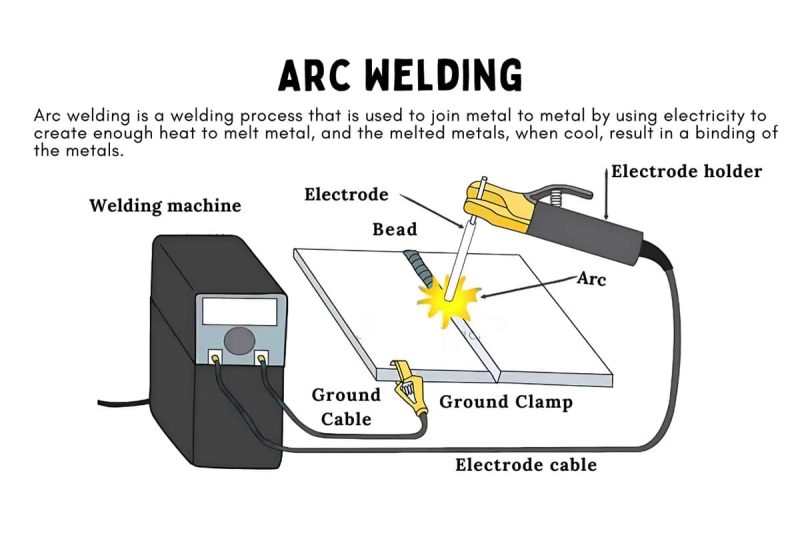

Principe et procédé de soudage à l'arc

- Génération d'arc : Rapprochez l'électrode de soudage de la pièce pour former un arc entre l'électrode et la pièce.

- Fusion du métal : La température élevée (jusqu'à 5 000-6 000 ℃) générée par l'arc fait fondre le métal pour former un bain de fusion.

- Remplissage du bain de fusion : Le matériau de l'électrode se mélange au métal en fusion à la surface de la pièce pour former une charge qui remplit progressivement le bain de fusion.

- Refroidissement et solidification : Une fois l’arc déplacé, le bain de fusion refroidit rapidement et se solidifie en une soudure.

- Pendant le processus de soudage à l'arc, le contrôle des paramètres de soudage (tels que le courant, la tension, la vitesse de soudage) et la posture de soudage déterminent la qualité de la soudure et l'effet de soudage.

Types de techniques de soudage à l'arc

Soudage à l'arc avec électrode enrobée

Soudage MIG/MAG

Soudage à l'arc sous gaz tungstène

Soudage à l'arc submergé

Avantages et limites du soudage à l'arc

Avantages du soudage à l’arc :

- Faible coût de l'équipement : l'équipement de soudage à l'arc est relativement simple, avec un faible coût d'investissement initial et un coût de maintenance économique, ce qui convient aux applications industrielles à grande échelle.

- Fonctionnement flexible : le soudage à l'arc peut s'adapter à une variété de positions de soudage et de structures complexes, et peut être utilisé à l'intérieur, à l'extérieur ou dans des espaces confinés.

- Forte compatibilité des matériaux : le soudage à l'arc peut souder une variété de métaux, y compris l'acier à faible teneur en carbone, l'acier inoxydable, l'aluminium, le cuivre, etc., et a une large gamme d'applicabilité.

- Large application : des plaques minces aux matériaux de structure lourds, le soudage à l'arc présente une forte adaptabilité en termes d'épaisseur et de forme structurelle, en particulier dans les industries d'équipement lourd et de construction.

Limites du soudage à l’arc :

- Grande zone affectée thermiquement : Le soudage à l'arc a un apport de chaleur important, ce qui peut facilement provoquer une large zone affectée thermiquement, ce qui peut provoquer des déformations, des fissures ou d'autres problèmes liés au traitement thermique du matériau.

- Précision de soudage relativement faible : Comparé aux procédés de soudage de haute précision tels que le soudage au laser, le soudage à l'arc manque de précision de soudage, et la finesse et l'esthétique de la soudure sont faibles.

- Émissions élevées de fumée et de gaz : Une grande quantité de fumée et de gaz nocifs sont générés pendant le soudage à l'arc, ce qui peut affecter la santé des opérateurs et l'environnement. Une bonne ventilation et un équipement de protection sont donc nécessaires.

- Exigences techniques élevées : en particulier dans le soudage manuel, le niveau de compétence du soudeur a un grand impact sur la qualité du soudage, et une compétence technique insuffisante entraînera des défauts de soudage.

Application du soudage à l'arc dans diverses industries

- Secteur de la construction : Le soudage à l'arc est largement utilisé dans le soudage des structures de bâtiment, en particulier dans la construction de structures en acier et de ponts. La haute résistance des soudures et l'opérabilité du soudage à l'arc en font l'un des procédés préférés pour le soudage des structures en acier.

- Industrie de la construction navale : la fabrication de coques requiert une grande quantité de soudures d'acier. Le soudage à l'arc permet de traiter des plaques d'acier lourdes et d'offrir de bonnes propriétés mécaniques. Le soudage à l'arc submergé est notamment largement utilisé pour le soudage de coques et de coques de grandes dimensions.

- Industrie pétrolière et gazière : dans le soudage des pipelines, la flexibilité et la forte compatibilité des matériaux du soudage à l'arc en font la principale méthode de soudage pour les oléoducs et gazoducs, ce qui peut garantir la fiabilité dans des environnements à haute pression.

- Fabrication d'équipements lourds : dans la fabrication d'équipements lourds tels que les équipements miniers, les machines de construction et les machines agricoles, le soudage à l'arc est largement utilisé pour le soudage de grandes pièces structurelles, telles que les godets, les châssis et les flèches. Ces pièces nécessitent une technologie de soudage à haute résistance et durable.

- Réparation et entretien : En raison de son fonctionnement simple et pratique, l'équipement de soudage à l'arc est largement utilisé dans la réparation et l'entretien de divers types d'équipements mécaniques. De la réparation automobile à la réparation d'équipements industriels, le soudage à l'arc est un outil courant pour le personnel de maintenance.

Principe du soudage laser

Comment fonctionne le soudage au laser

- Génération d'un faisceau laser : un faisceau laser de haute intensité est généré par un générateur laser, qui peut être un générateur laser à fibre, un générateur laser CO₂ ou un générateur laser à semi-conducteurs. Le faisceau laser est caractérisé par une longueur d'onde unique, une directivité élevée et une densité énergétique élevée.

- Focalisation du faisceau laser : le faisceau laser est focalisé sur un point très petit, généralement d'environ 0,1 mm de diamètre, par un système optique (tel qu'une lentille ou un réflecteur). Cela permet d'obtenir des densités de puissance très élevées (des centaines à des milliers de watts par millimètre carré), suffisantes pour faire fondre le métal rapidement.

- Fusion et soudage du matériau : lorsque le faisceau laser est irradié sur la surface du matériau, celui-ci absorbe l'énergie laser et chauffe rapidement jusqu'au point de fusion, formant ainsi un bain de fusion. Au fur et à mesure que le faisceau laser se déplace le long du trajet de soudage, le bain de fusion se dilate progressivement et forme une soudure solide après refroidissement.

- Refroidissement et solidification : après le déplacement du faisceau laser, la zone du bain de fusion se refroidit et le métal en fusion se solidifie pour former une soudure continue. En contrôlant la puissance du laser, la vitesse de soudage et la position de mise au point, la forme et la qualité de la soudure peuvent être contrôlées avec précision.

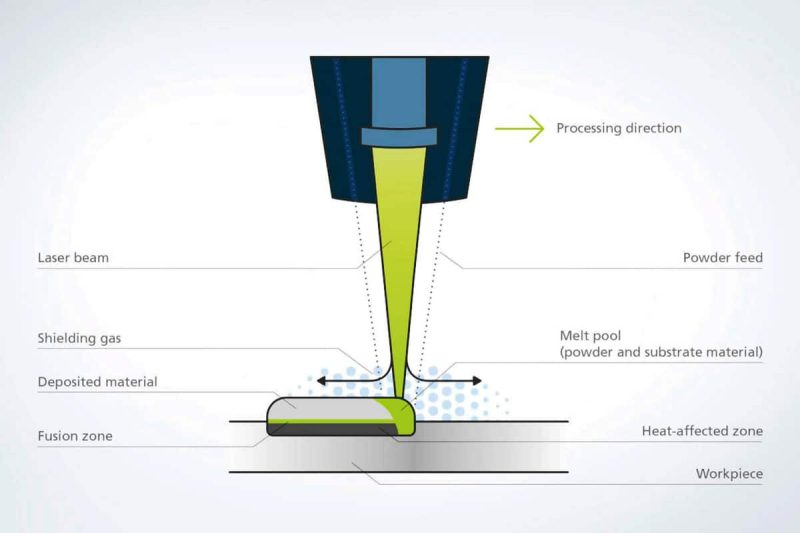

Interaction entre le laser et le métal

- Absorption de l'énergie laser : lorsque le faisceau laser irradie la surface métallique, le métal absorbe une partie de l'énergie laser, qui dépend de la réflectivité du métal et de la longueur d'onde du laser. Par exemple, les matériaux à haute réflectivité tels que l'aluminium et le cuivre ont de faibles taux d'absorption pour certaines longueurs d'onde des lasers, de sorte qu'une puissance plus élevée ou des longueurs d'onde plus adaptées sont nécessaires pour le soudage. Pour l'acier ordinaire et l'acier inoxydable, le taux d'absorption est plus élevé et le soudage au laser est plus efficace.

- Conduction thermique et fusion : L'énergie laser absorbée par le métal se diffuse dans le matériau par conduction thermique, chauffant ainsi le matériau et atteignant le point de fusion. La densité de puissance plus élevée provoque la fusion locale et rapide du matériau, formant un bain de fusion. Pendant le mouvement du faisceau laser, le métal dans le bain de fusion continue de se solidifier et forme finalement une soudure.

- Effet de trou de serrure : dans le soudage laser haute puissance, l'énergie du faisceau laser non seulement fait fondre le matériau, mais vaporise également une partie du métal, génère une pression locale et pousse le métal en fusion pour former un petit trou. Cet effet de trou de serrure permet au faisceau laser de pénétrer profondément dans le matériau, de transmettre davantage d'énergie par de multiples réflexions et d'améliorer la profondeur et l'efficacité du soudage. Le soudage par trou de serrure est très adapté aux matériaux épais ou au soudage à pénétration profonde.

- Comportement dynamique du bain de fusion : pendant le processus de soudage, la fluidité et la tension superficielle du bain de fusion affectent la qualité et la forme de la soudure. Une puissance laser et une vitesse de soudage appropriées permettent de maintenir la stabilité du bain de fusion et d'éviter les défauts de soudage tels que les projections et la porosité.

Paramètres clés affectant le soudage au laser

- Puissance laser : La puissance du laser détermine l'intensité énergétique appliquée au matériau. Une puissance plus élevée convient au soudage de plaques épaisses ou au soudage à pénétration profonde, mais si la puissance est trop élevée, elle peut provoquer une fusion excessive ou des éclaboussures du matériau ; une puissance plus faible convient aux plaques fines ou au soudage de précision, ce qui peut réduire efficacement l'apport de chaleur et la déformation.

- Vitesse de soudage : La vitesse de soudage désigne la vitesse à laquelle le faisceau laser se déplace sur la surface du matériau. Une vitesse de soudage plus rapide peut réduire la taille de la zone affectée par la chaleur et la déformation du matériau, mais une vitesse trop rapide peut entraîner des soudures incomplètes ou instables ; une vitesse plus lente est propice au soudage à pénétration profonde, mais elle peut augmenter l'apport de chaleur, ce qui entraîne des soudures trop larges ou une zone affectée par la chaleur plus grande.

- Position focale : La position du faisceau laser par rapport à la surface de la pièce est essentielle pour contrôler la profondeur et la forme de la soudure. La focalisation sous la surface de la pièce peut augmenter la profondeur de la soudure et convient au soudage de plaques épaisses ; la focalisation au-dessus de la surface convient au soudage de précision de surface. Un contrôle précis de la position focale permet d'optimiser la forme et la résistance de la soudure.

- Gaz de protection : Le gaz de protection (comme l'argon, l'hélium ou le dioxyde de carbone) est souvent utilisé dans le soudage au laser pour empêcher le bain de fusion de réagir avec l'oxygène et l'azote de l'air, évitant ainsi l'oxydation de la soudure ou la formation de pores. Différents gaz ont des effets différents sur la formation et la qualité de la soudure. L'argon est généralement utilisé pour améliorer la finition de la surface de la soudure, tandis que l'hélium est utilisé pour améliorer la profondeur de la soudure.

- Longueur d'onde du laser : la longueur d'onde du laser affecte l'efficacité d'absorption du matériau. Différents matériaux ont des sensibilités différentes aux longueurs d'onde du laser, et le choix de la bonne longueur d'onde contribue à améliorer l'efficacité énergétique et les résultats de soudage. Par exemple, les générateurs laser à fibre se situent généralement dans la gamme de longueurs d'onde de 1 μm, qui convient au soudage de l'acier, de l'acier inoxydable et d'autres matériaux, tandis que les générateurs laser CO₂ ont une longueur d'onde plus longue (10,6 μm) et sont plus adaptés au soudage de matériaux non métalliques.

- Environnement de soudage : Les conditions environnementales telles que l'humidité, la température et le flux d'air peuvent également affecter la stabilité du soudage au laser, en particulier lorsque l'on travaille à l'air libre ou dans des environnements difficiles, et les mesures de protection nécessaires doivent être prises pour garantir la qualité du soudage.

Principe du soudage à l'arc

Comment fonctionne le soudage à l'arc

- Génération d'arc : lorsque l'électrode de soudage entre en contact avec la pièce à souder, le circuit est fermé et le courant circule. L'électrode est alors séparée de la pièce à souder et l'arc généré transmet de l'énergie à travers l'air ou le gaz de protection, ce qui provoque un échauffement rapide du métal dans la zone locale jusqu'au point de fusion.

- Fusion et remplissage de l'électrode : la température élevée de l'arc fait fondre non seulement la pièce à souder, mais également l'électrode de soudage. Le métal fondu de l'électrode pénètre dans le bain de fusion et se combine avec le métal fondu de la pièce à souder pour remplir progressivement la zone de soudage.

- Formation et mouvement du bain de fusion : Lorsque l'arc se déplace le long du trajet de soudage, le bain de fusion se forme et se déplace en continu, et la zone située derrière le bain de fusion refroidit rapidement après avoir quitté l'arc et se solidifie en une soudure.

- Protection et refroidissement : Dans certaines techniques de soudage à l'arc, comme le soudage à l'arc métallique (soudage MIG/MAG), des gaz inertes (tels que l'argon, le dioxyde de carbone, etc.) sont utilisés pour protéger le bain de fusion afin d'empêcher l'oxygène et l'azote de l'air de réagir avec le métal à haute température pour former des oxydes ou des pores, qui affectent la qualité de la soudure.

Formation d'arc et de bain de soudure

Formation d'arc

Formation de bassins de fusion et comportement dynamique

Position de soudage et écoulement du bain de fusion

Paramètres clés affectant le soudage à l'arc

- Courant de soudage : Le courant est l'un des paramètres clés qui déterminent l'apport de chaleur du processus de soudage. Un courant plus élevé peut générer plus de chaleur, augmenter la taille du bain de fusion et la profondeur de la soudure, et convient au soudage de matériaux plus épais ; tandis qu'un courant plus faible convient aux matériaux plus fins pour éviter une fusion et une déformation excessives. Un courant trop élevé entraînera le débordement de la soudure et l'instabilité du bain de fusion, tandis qu'un courant trop faible entraînera une fusion insuffisante et une résistance de la soudure insuffisante.

- Tension de soudage : la tension contrôle la longueur et la stabilité de l'arc. Une tension plus élevée produira un arc plus long, rendant la distribution de chaleur plus uniforme, ce qui convient à la formation de soudures larges ; une tension plus basse produira un arc plus court et la chaleur sera concentrée dans une zone plus petite, ce qui convient au soudage en profondeur. Les changements de tension affectent directement la forme et la stabilité de l'arc, ce qui affecte à son tour la fluidité du bain de fusion et la forme de la soudure.

- Vitesse de soudage : La vitesse de soudage fait référence à la vitesse à laquelle l'arc se déplace sur la pièce, ce qui a un impact important sur la forme du bain de fusion, la taille de la zone affectée thermiquement (ZAT) et la qualité de la soudure. Des vitesses de soudage plus élevées réduiront le temps de formation du bain de fusion, réduiront la zone affectée thermiquement et réduiront la déformation, mais peuvent provoquer des soudures discontinues ou une mauvaise fusion ; des vitesses de soudage plus lentes augmentent l'apport de chaleur et conviennent au soudage à fusion profonde, mais peuvent provoquer une surchauffe des matériaux, des soudures trop larges ou une déformation importante.

- Type et diamètre de l'électrode : Le choix de l'électrode affecte directement l'effet de soudage. Différents types d'électrodes (comme les baguettes de soudage, les fils de soudage électrique, etc.) conviennent à différents matériaux et méthodes de soudage. Le diamètre de l'électrode affecte également la stabilité de l'arc et la largeur de la soudure. Les électrodes plus épaisses conviennent au soudage de matériaux plus épais et peuvent former des soudures larges et épaisses, tandis que les électrodes plus fines conviennent au soudage de précision ou au soudage de plaques minces.

- Environnement de soudage : les facteurs environnementaux, tels que la température, l'humidité, la vitesse du vent, etc., affectent également le soudage à l'arc. Une vitesse excessive du vent peut emporter le gaz de protection, ce qui entraîne une oxydation ou la formation de pores dans la soudure. Pour garantir la qualité du soudage, des mesures de protection appropriées telles que des pare-vent et des pièces chauffées sont nécessaires dans des conditions extérieures difficiles.

- Gaz de protection : Dans le soudage à l'arc avec fil métallique (soudage MIG/MAG) et le soudage à l'arc avec fil de tungstène (soudage TIG), le gaz de protection est utilisé pour isoler l'air et empêcher le bain de fusion d'entrer en contact avec l'oxygène et l'azote. Différents gaz de protection (tels que l'argon, le dioxyde de carbone, l'hélium, etc.) ont des effets différents sur la morphologie, la profondeur de pénétration et la finition de surface de la soudure. Par exemple, l'argon peut fournir une meilleure finition de surface, tandis que le dioxyde de carbone contribue à augmenter la profondeur de la soudure.

Comparaison entre le soudage au laser et le soudage à l'arc

Efficacité et rapidité

Précision et exactitude

Zone affectée par la chaleur et déformation

Qualité et résistance de la soudure

Équipement et installation

La conception des équipements de soudage laser est généralement complexe, mais avec l'avancement de la technologie, les équipements portables modernes machines à souder au laser Les machines de soudage laser portables sont devenues un élément incontournable de l'industrie du soudage. Ces appareils intègrent non seulement des générateurs laser, des systèmes optiques et des unités de contrôle automatique, mais disposent également de dispositifs de gaz de protection efficaces pour garantir la qualité et les performances des matériaux pendant le soudage. L'interface de fonctionnement conviviale des machines de soudage laser portables permet aux opérateurs de démarrer rapidement et de réduire la dépendance à des paramètres complexes. Dans le même temps, la maintenance des machines de soudage laser modernes est relativement simple, ce qui peut réduire efficacement la fréquence des pannes d'équipement et garantir une efficacité de production continue.

Considérations relatives aux coûts

Applications du soudage laser et du soudage à l'arc

Automobile

Aérospatial

Industrie de l'électronique et de la microélectronique

Fabrication de dispositifs médicaux

Choisir la bonne technologie de soudage

Facteurs à prendre en compte lors du choix d'une méthode de soudage

- Type et épaisseur du matériau : Différents matériaux et épaisseurs de matériaux nécessitent différentes techniques de soudage. Par exemple, les tôles fines sont plus adaptées au soudage au laser, tandis que les tôles épaisses ou les aciers de construction sont souvent soudés à l'arc.

- Précision et complexité du soudage : Les pièces complexes, les soudures fines ou les exigences de soudage de haute précision nécessitent généralement des techniques de soudage de précision telles que le soudage au laser.

- Vitesse de soudage : La demande de production à grande échelle et à grande vitesse tend souvent à privilégier les techniques de soudage avec un degré élevé d'automatisation, telles que le soudage au laser, qui peuvent réaliser un soudage de haute qualité en peu de temps.

- Effet thermique et contrôle de la déformation : Les matériaux sensibles à la chaleur ou les projets nécessitant une faible zone affectée par la chaleur conviennent souvent au soudage laser ; tandis que pour l'acier de construction insensible ou les matériaux plus épais, le soudage à l'arc peut fournir un soudage à pénétration profonde.

Spécifications et objectifs du projet

Considérations relatives au budget et aux ressources

Considérations environnementales et de sécurité

Émissions et impact environnemental

Risques pour la santé et la sécurité au travail

Conformité réglementaire et normes

Résumer

Obtenez des solutions laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.