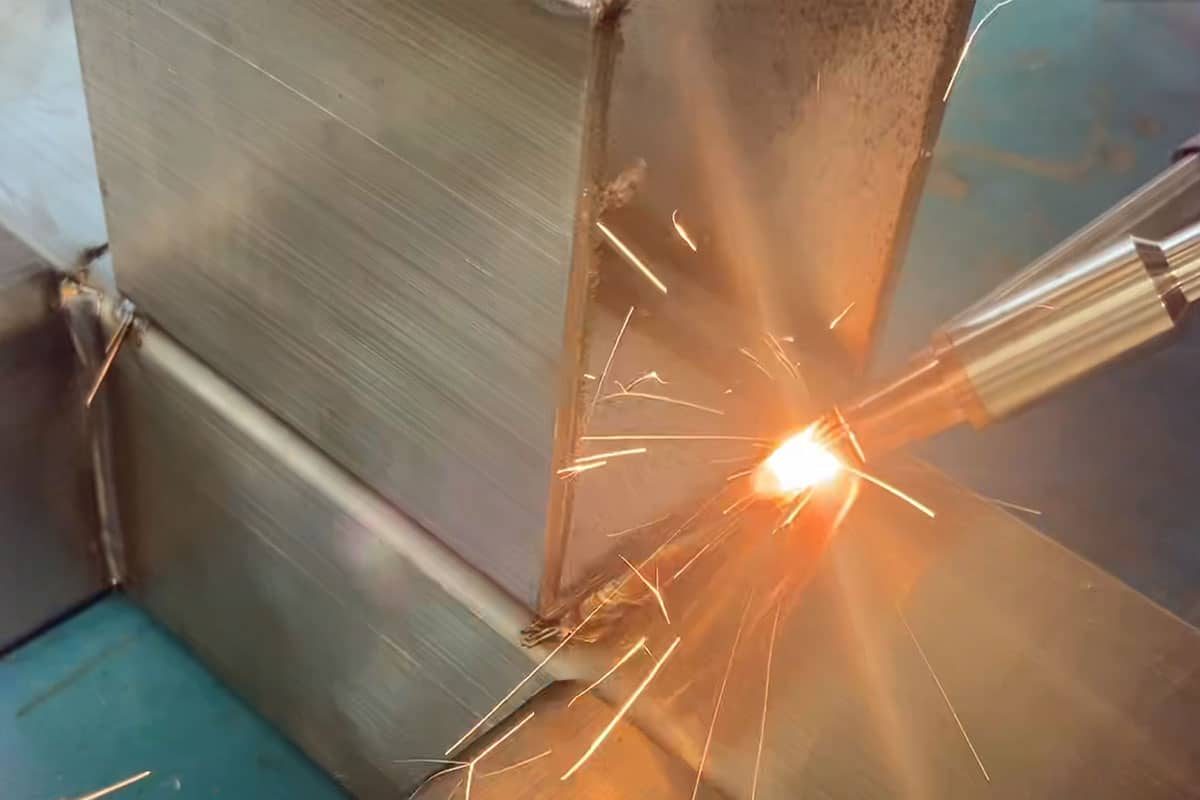

Qu’est-ce que le soudage laser ?

Principe de fonctionnement du soudage laser

Pour quels matériaux le soudage laser peut-il être utilisé ?

Le soudage au laser est un procédé de soudage polyvalent qui peut être utilisé pour divers matériaux dans différentes industries. L'adéquation du soudage laser dépend des propriétés du matériau et des exigences spécifiques de l'application. Voici quelques matériaux couramment utilisés en soudage laser :

- Acier : Le soudage au laser est largement utilisé pour souder divers types d’acier, notamment l’acier au carbone et l’acier inoxydable.

- Aluminium : Le soudage laser est efficace pour assembler l’aluminium et ses alliages.

- Titane : Le soudage au laser est utilisé dans les industries aérospatiale et médicale pour souder des composants en titane.

- Cuivre et laiton : Le soudage au laser peut être utilisé pour les métaux non ferreux comme le cuivre et le laiton.

- Alliages d'acier inoxydable : Le soudage au laser est couramment utilisé pour l'assemblage de dispositifs médicaux en acier inoxydable.

- Métaux précieux : Le soudage au laser est largement utilisé dans l’industrie de la bijouterie pour souder des métaux précieux comme l’or et le platine.

- Divers métaux et alliages : Le soudage au laser est utilisé dans l'industrie automobile pour assembler divers composants métalliques.

Quels types de soudage laser existe-t-il ?

Il existe plusieurs types de méthodes de soudage au laser, chacune présentant ses propres avantages et applications. Le choix de la technique de soudage laser dépend de facteurs tels que les propriétés du matériau, son épaisseur, la vitesse de production et les caractéristiques de soudage souhaitées. Les fabricants sélectionnent souvent la méthode la plus adaptée en fonction de leurs exigences spécifiques et des caractéristiques des matériaux à assembler. Voici quelques types courants de soudage au laser :

- Soudage en mode conduction : Dans le soudage en mode conduction, l’énergie laser est principalement absorbée à la surface du matériau. Ce mode convient au soudage de matériaux minces et se caractérise par une faible profondeur de pénétration. Il est couramment utilisé pour les applications où une zone affectée par la chaleur minimale est requise.

- Soudage en mode trou de serrure : Le soudage en mode trou de serrure consiste à focaliser le laser pour créer un trou de serrure profond dans le matériau. Cette technique convient au soudage de matériaux plus épais et permet une pénétration plus profonde. Le soudage en trou de serrure est souvent utilisé lorsqu'une soudure solide et profonde est requise.

- Soudage laser pulsé : Le soudage laser pulsé consiste à fournir de l’énergie laser par impulsions. Cette méthode convient au contrôle de l’apport de chaleur, à la minimisation de la distorsion thermique et au soudage de matériaux minces. Le soudage au laser pulsé est couramment utilisé dans les applications où un contrôle précis du processus de soudage est essentiel.

- Soudage laser à onde continue (CW) : Dans le soudage laser à onde continue, un faisceau laser constant est utilisé sans impulsion. Cette méthode est souvent utilisée pour les applications de soudage à grande vitesse et peut fournir de bons résultats pour certains matériaux et épaisseurs.

- Micro-soudage laser : Le micro-soudage laser est une technique spécialisée utilisée pour souder des composants petits et délicats. Il est couramment appliqué dans des industries telles que l’électronique et les appareils médicaux, où la précision et un apport thermique minimal sont cruciaux.

- Soudage hybride laser : Le soudage hybride laser combine le soudage laser avec un autre procédé de soudage, tel que le soudage à l'arc sous gaz métallique (GMAW) ou le soudage au gaz inerte au tungstène (TIG). Cette approche exploite les avantages des deux processus et est souvent utilisée dans les secteurs de l'automobile et de la construction navale.

- Soudage au laser : Le soudage au laser est utilisé pour créer des cordons de soudure continus sur toute la longueur des matériaux qui se chevauchent. Cette technique convient à l’assemblage de feuilles minces et est couramment appliquée dans les industries automobile et électronique.

- Soudage par points laser : Le soudage par points laser consiste à concentrer l'énergie laser sur un petit point, créant ainsi des soudures localisées. Cette méthode est couramment utilisée pour le soudage de précision dans des applications telles que la fabrication de bijoux et l'assemblage de composants électroniques.

Qu’est-ce que le soudage MIG ?

Principe de fonctionnement du soudage MIG

Pour quels matériaux le soudage MIG peut-il être utilisé ?

Le soudage MIG (Metal Inert Gas), également connu sous le nom de soudage à l'arc sous gaz-métal (GMAW), est un procédé de soudage polyvalent qui peut être utilisé pour une variété de matériaux. Les matériaux les plus courants pour le soudage MIG comprennent :

- Acier au carbone : Le soudage MIG est fréquemment utilisé pour souder l’acier au carbone. Il s'applique aux sections fines et épaisses.

- Acier inoxydable : Le soudage MIG convient à l’acier inoxydable, ce qui le rend largement utilisé dans les industries où la résistance à la corrosion est essentielle.

- Aluminium : le soudage MIG peut être utilisé pour l'aluminium, mais il nécessite des considérations particulières, telles que l'utilisation d'un pistolet à bobine ou d'un système push-pull pour alimenter le fil d'aluminium plus souple sans qu'il ne s'emmêle.

- Alliages de nickel : le soudage MIG est utilisé pour souder les alliages de nickel, qui sont couramment utilisés dans des industries telles que l'aérospatiale et le traitement chimique.

- Cuivre et alliages de cuivre : Le soudage MIG peut être utilisé pour souder le cuivre et les alliages de cuivre, bien qu'il puisse nécessiter des techniques et des équipements spéciaux.

- Autres alliages : le soudage MIG peut être adapté à divers alliages en fonction du fil de soudage spécifique et du gaz de protection utilisés.

Quels types de soudage MIG existe-t-il ?

Le soudage MIG englobe une variété de techniques et de variantes pour s'adapter à différentes applications et matériaux. Le choix de la technique de soudage MIG dépend de facteurs tels que l'épaisseur du matériau, la configuration des joints, la position de soudage et les caractéristiques de soudage souhaitées. Les soudeurs sélectionnent souvent le mode approprié en fonction des exigences spécifiques du projet de soudage. Voici quelques types courants de soudage MIG :

- Transfert de court-circuit : dans ce mode, le fil de soudage touche la flaque de soudage, provoquant un court-circuit. Cela se traduit par un transfert contrôlé de petites gouttelettes à travers l’arc. Le transfert par court-circuit convient au soudage de matériaux minces et est souvent utilisé dans les applications automobiles et de tôlerie.

- Transfert globulaire : lors d'un transfert globulaire, de plus grosses gouttes de métal fondu se transfèrent à travers l'arc, créant un arc et des éclaboussures plus proéminents. Il est généralement utilisé pour souder des matériaux plus épais et peut nécessiter des réglages de tension plus élevés.

- Transfert par pulvérisation : le transfert par pulvérisation implique un flux constant de minuscules gouttelettes fondues transférées à travers l'arc selon un motif de pulvérisation. Ce mode est utilisé pour souder des matériaux plus épais à des ampérages plus élevés, offrant une meilleure pénétration et des taux de dépôt plus élevés.

- Soudage MIG pulsé : Le soudage MIG pulsé combine les avantages du transfert par pulvérisation et du transfert par court-circuit. Il utilise un courant pulsé pour contrôler l’apport de chaleur et réduire la zone globale affectée par la chaleur. Le MIG pulsé convient aux matériaux fins, au soudage hors position et aux applications nécessitant un contrôle précis.

- Transfert de tension superficielle (STT) : Le transfert de tension superficielle est une variante du transfert par court-circuit qui utilise une basse tension et un courant élevé. Il est conçu pour offrir un meilleur contrôle du processus de soudage, en particulier lors du soudage de matériaux minces.

- Transfert de métal à froid (CMT) : Le transfert de métal à froid est un processus de transfert de chaleur à faible température qui minimise l'apport de chaleur et la distorsion. Il est souvent utilisé pour souder des matériaux minces et convient aux applications où un contrôle précis est essentiel.

- Transfert de court-circuit modifié : les variations de transfert de court-circuit modifié impliquent des ajustements des paramètres de soudage pour optimiser les performances pour des applications spécifiques, telles que le soudage de position ou des épaisseurs de matériau spécifiques.

- Transfert par pulvérisation axiale : Le transfert par pulvérisation axiale est une variante du transfert par pulvérisation où l'arc est dirigé axialement, ce qui entraîne une pénétration et un contrôle améliorés.

Soudage laser VS soudage MIG

Processus de soudage

- Soudage laser : utilise un faisceau laser hautement focalisé comme source de chaleur. Le faisceau laser peut être contrôlé avec précision et dirigé vers la zone de soudage. Fournit une chaleur précise et concentrée, permettant un soudage fin dans divers matériaux.

- Soudage MIG : utilise un fil-électrode consommable et un gaz de protection pour créer un arc électrique comme source de chaleur. Offre une bonne pénétration et convient aux matériaux plus épais.

Précision et exactitude

- Soudage au laser : offre une précision et une exactitude élevées, ce qui le rend adapté aux soudures délicates et complexes. Bien adapté aux applications nécessitant un minimum de zones affectées par la chaleur et un contrôle précis du processus de soudage.

- Soudage MIG : Offre généralement une bonne pénétration, mais la zone affectée thermiquement peut être plus large. Convient aux matériaux plus épais, idéal pour les applications structurelles et lourdes.

Qualité de la soudure

- Soudage au laser : produit généralement des soudures de haute qualité avec une distorsion minimale et une zone étroite affectée par la chaleur. Idéal pour les applications où la qualité et l’esthétique des soudures sont cruciales.

- Soudage MIG : peut produire des soudures solides et structurellement saines, mais la zone affectée par la chaleur peut être plus grande que le soudage au laser, ce qui peut entraîner une distorsion plus importante dans certaines applications. Convient aux applications où des soudures à haute résistance sont essentielles.

Capacité de vitesse

- Soudage laser : La source de chaleur concentrée d'un faisceau laser permet des vitesses de soudage plus rapides, en particulier dans des applications telles que le soudage continu ou le soudage par points. Des vitesses de soudage plus rapides peuvent contribuer à accroître l’efficacité de la production.

- Soudage MIG : Il peut s'agir d'un processus relativement rapide, en particulier dans les applications où la vitesse est importante. Convient aux taux de revêtement élevés et au soudage rapide.

Capacité d'automatisation

- Soudage laser : intégration facile dans les systèmes automatisés pour la production en grand volume. Bien adapté aux applications industrielles où l'automatisation et la précision sont essentielles.

- Soudage MIG : peut être automatisé dans une certaine mesure, mais peut ne pas être aussi facilement automatisé que le soudage au laser. Polyvalent pour les processus manuels et semi-automatisés.

Coût de la machine

- Machine de soudage laser : le coût initial est généralement plus élevé que celui de l’équipement de soudage MIG, ce qui constitue potentiellement un obstacle pour les petites entreprises ou les soudeurs individuels.

- Machine à souder MIG : généralement plus abordable que systèmes de soudage au laser, le rendant accessible à un plus large éventail d’utilisateurs.

Comment choisir le bon processus de soudage

Type de matériau et épaisseur

- Matériaux fins : le soudage laser excelle dans le soudage de matériaux fins avec une haute précision, ce qui le rend idéal pour des applications telles que l'électronique.

- Matériaux épais : le soudage MIG, avec son apport thermique plus élevé, est plus adapté aux matériaux plus épais que l’on trouve couramment dans la construction et les industries lourdes.

Considérations relatives aux coûts

- Investissement initial : les équipements de soudage laser ont tendance à avoir un coût initial plus élevé, ce qui fait du soudage MIG une solution rentable pour des besoins de soudage spécifiques.

- Coûts opérationnels : des facteurs tels que les coûts des consommables, l'efficacité énergétique et la maintenance doivent être pris en compte lors de l'évaluation des coûts opérationnels à long terme de chaque méthode de soudage.

Vitesse et efficacité de production

- Production à grand volume : les vitesses de soudage plus rapides et les capacités d'automatisation du soudage au laser le rendent avantageux pour la production à grand volume où l'efficacité est essentielle.

- Personnalisation et prototypage : le soudage MIG, avec sa polyvalence et sa rentabilité, est bien adapté à la personnalisation et au prototypage, où l'accent peut être mis sur la flexibilité plutôt que sur la vitesse.

Secteurs et applications

- Aérospatiale : la précision et la distorsion minimale du soudage laser le rendent adapté aux applications aérospatiales, où des tolérances strictes et des soudures de haute qualité sont cruciales.

- Électronique : La capacité de souder des composants petits et délicats fait du soudage au laser un choix privilégié dans l’industrie électronique.

- Dispositifs médicaux : Le soudage au laser est largement utilisé dans la production de dispositifs médicaux en raison de sa précision et de sa capacité à travailler avec des matériaux biocompatibles.

- Automobile : le soudage MIG est couramment utilisé dans l’industrie automobile pour sa polyvalence et sa capacité à traiter divers matériaux et épaisseurs.

- Construction : La rentabilité et la polyvalence du soudage MIG en font une méthode incontournable pour les projets de construction impliquant de l’acier de construction.

- Fabrication générale : le soudage MIG est largement adopté dans les ateliers de fabrication générale en raison de sa facilité d'utilisation et de son adéquation à un large éventail d'applications.

Résumer

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.