Páratlan precizitás és pontosság

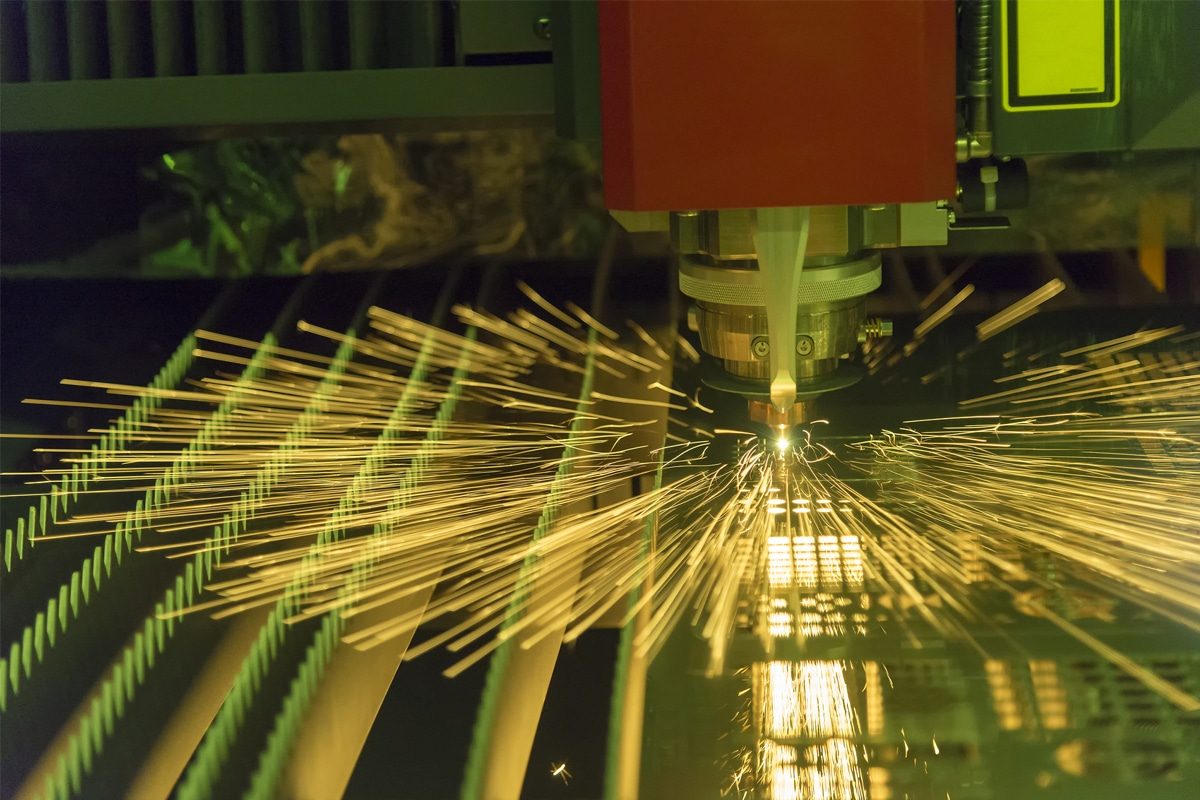

Nagy pontosságú vágás

A lézervágó gépek fókuszált fénysugarat használnak, amely akár a milliméter töredéke is lehet. Ez a koncentrált energia rendkívül precíz vágásokat tesz lehetővé minimális eltéréssel. A lézertechnológia nagy pontosságú vágási képessége biztosítja, hogy minden vágás szorosan illeszkedjen a megadott tervezési méretekhez.

- Szubmilliméteres pontosság: A lézervágó gépek ±0,01 mm-es tűréshatárokat is elérhetnek, így ideálisak olyan alkalmazásokhoz, ahol a pontos méretek kritikusak.

- Tiszta vágott élek: A lézersugár megolvasztja vagy elpárologtatja az anyagot, ami sima és sorjamentes éleket eredményez, amelyek alig vagy egyáltalán nem igényelnek utómunkát.

- Összetett profilok: Legyen szó egyenes vonalakról vagy bonyolult ívekről, a lézeres vágás bonyolult profilokat is képes kezelni anélkül, hogy a pontosság rovására menne.

Következetes megismételhetőség

A konzisztencia kulcsfontosságú a gyártás során, különösen akkor, ha nagy mennyiségű azonos alkatrészeket gyártanak. A lézeres vágógépek fejlett vezérlőrendszerekkel vannak felszerelve, amelyek biztosítják, hogy minden alkatrészt minden alkalommal ugyanúgy vágjanak le.

- Számítógépes numerikus vezérlés (CNC): A CNC rendszerek integrációja lehetővé teszi a vágási folyamat pontos irányítását. A digitális terveket aprólékosan követik, csökkentve az emberi hibákat.

- Automatizált beállítások: Ha egy adott feladathoz beállították a paramétereket, a gép változtatás nélkül megismételheti a folyamatot.

- Minőségbiztosítás: A következetes ismételhetőség fokozza a minőség-ellenőrzést, biztosítja, hogy minden darab megfeleljen az előírt szabványoknak, és csökkenti a hibákból eredő hulladékot.

Minimális anyagtorzítás

A hagyományos vágási módszerek feszültséget és hőt okozhatnak az anyagban, ami torzuláshoz és vetemedéshez vezethet. A lézervágás minimálisra csökkenti ezeket a problémákat az érintésmentes folyamat és a fókuszált energiafelhasználás révén.

- Helyi fűtés: A lézersugár csak kis területet melegít fel, csökkentve a hőhatászónát (HAZ), és megakadályozza a környező anyag hőtorzulását.

- Érintkezés nélküli vágás: Mivel nincs fizikai érintkezés az anyaggal, a mechanikai igénybevételek, amelyek hajlítást vagy vetemedést okozhatnak, megszűnnek.

- Anyagintegritás: A fém szerkezeti és mechanikai tulajdonságai érintetlenek maradnak, ami megkönnyíti a szigorú teljesítményi szabványoknak megfelelő alkatrészeket.

Bonyolult tervek és összetett geometriák

A lézervágás egyik kiemelkedő tulajdonsága, hogy könnyedén kezeli a bonyolult terveket és összetett geometriákat. Ez a képesség új lehetőségeket nyit meg a tervezésben és a funkcionalitásban.

- Finom részletmunkák: A lézeres vágógépek apró lyukakat, éles sarkokat és bonyolult mintákat készíthetnek, amelyek más vágási módszerekkel nehezen vagy lehetetlenek.

- Sokoldalúság a tervezésben: A tervezők nagyobb szabadsággal hozhatnak létre innovatív termékeket anélkül, hogy gyártási korlátok korlátoznák őket.

- Hatékony prototípuskészítés: Az összetett jellemzőkkel rendelkező prototípusok gyors gyártása felgyorsítja a fejlesztési folyamatot, és lehetővé teszi a gyors iterációkat.

Alkalmazási példák

A lézeres vágás páratlan precizitása és pontossága különféle iparágakban átformáló hatással bír:

- Repülési ipar: Az olyan alkatrészek, mint a motoralkatrészek, konzolok és szerkezeti elemek pontos méreteket és hibátlan felületet igényelnek. A lézeres vágás biztosítja, hogy ezek az alkatrészek megfeleljenek a szigorú biztonsági és teljesítmény szabványoknak.

- Orvosi eszközök: A sebészeti műszerek és implantátumok a legmagasabb szintű precizitást követelik meg. A lézeres vágás pontosan az orvosi alkalmazásokhoz szükséges specifikációjú alkatrészeket állít elő, ahol a hibák súlyos következményekkel járhatnak.

- Gépjárműgyártás: A karosszériapanelektől a bonyolult belső alkatrészekig az autóipar a lézeres vágásra támaszkodik, mivel képes olyan alkatrészeket előállítani, amelyek tökéletesen illeszkednek egymáshoz, javítva a jármű teljesítményét és biztonságát.

- Elektronika és elektromos berendezések: A házak, csatlakozók és áramköri alkatrészek gyártása a lézeres vágás azon képességéből származik, hogy a kompakt és hatékony elektronikus eszközökhöz szükséges precíz és bonyolult terveket hozhat létre.

- Építészeti gyártás: A dekoratív fémszerkezetek és az építészet szerkezeti elemei gyakran összetett terveket tartalmaznak. A lézervágás lehetővé teszi az építészek és építők számára, hogy precízen vágott anyagokkal valósítsák meg kreatív elképzeléseiket.

- Testreszabott megoldások: Azok a vállalatok, amelyek speciális berendezésekhez egyedi fémalkatrészeket igényelnek, lézeres vágást használhatnak kis tételek előállításához anélkül, hogy drága szerszámokra vagy hosszabb átfutási időre lenne szükségük.

Sokoldalúság és rugalmasság

Anyagok széles választéka

A lézeres vágás egyik leglenyűgözőbb tulajdonsága, hogy sokféle anyaggal kompatibilis. A lézeres vágógépeket fémek és ötvözetek széles körének feldolgozására tervezték, lehetővé téve a gyártók számára, hogy megfeleljenek a különböző iparágak igényeinek.

- Fémek és ötvözetek: A lézeres vágás olyan anyagokon hatékony, mint a szénacél, rozsdamentes acél, alumínium, réz, sárgaréz és titán. Ez a sokoldalúság lehetővé teszi az alkalmazások különböző ágazataiban, az autóipartól a repülőgépiparig.

- Fényvisszaverő anyagok: A fejlett lézertechnológia nagy pontossággal képes visszaverő fémeket, például alumíniumot és rezet vágni, leküzdve azokat a kihívásokat, amelyekkel a hagyományos módszerek szembesülnek ezekkel az anyagokkal.

- Speciális fémek: Az egzotikus vagy speciális fémeket igénylő iparágak számára a lézervágás olyan megoldást kínál, amely megőrzi az anyag integritását és teljesítményjellemzőit.

Változatos vastagsági képességek

A lézeres vágógépeket különféle vastagságú anyagok feldolgozására tervezték, olyan rugalmassággal, amely a hagyományos vágási módszerekhez nem hasonlítható.

- Vékony lapoktól vastag lemezekig: A lézervágó gépek az 1 mm-nél kisebb vastagságú vékony fémlemezeket a 30 mm-es vastagságú lemezekig képesek megmunkálni, az anyagtól és a lézerteljesítménytől függően.

- Állítható teljesítménybeállítások: A lézerteljesítmény-beállítások beállításának lehetősége optimális vágási feltételeket tesz lehetővé különböző vastagságok esetén, tiszta vágást biztosítva az anyagmérettől függetlenül.

- Állandó minőség: Akár vékony, akár vastag anyagokról van szó, a lézervágás egyenletes élminőséget és pontosságot biztosít, csökkentve a másodlagos feldolgozás szükségességét.

Tervezési rugalmasság

A lézeres vágási technológia új távlatokat nyit meg a tervezési lehetőségekben, lehetővé téve a gyors változtatásokat és testreszabást jelentős állásidő és költség nélkül.

- Digitális integráció: A terveket CAD szoftverrel hozzák létre vagy módosítják, és közvetlenül a lézervágó gépre továbbítják. Ez a zökkenőmentes integráció gyors beállítást és iterációt tesz lehetővé.

- Nincsenek szerszámcserék: A mechanikus vágási módszerekkel ellentétben, amelyek új szerszámokat vagy szerszámokat igényelnek a különböző kialakításokhoz, a lézervágás nem igényel fizikai szerszámcserét, így időt és erőforrásokat takarít meg.

- Testreszabás: A gyártók könnyen gyárthatnak egyedi alkatrészeket vagy korlátozott sorozatokat anélkül, hogy az újraszerszámozással, az ügyfelek egyedi igényeinek kielégítésével vagy a piaci résekhez kapcsolódó többletköltséggel járnának.

Összetett formák és kontúrok

A lézeres vágógépek rendkívül pontosak, és olyan összetett formákat és részletes jellemzőket hozhatnak létre, amelyeket más vágási módszerekkel nehéz elérni.

- Nagy pontosságú sugár: A lézer finom fókuszpontja lehetővé teszi kis sugarak és éles szögek vágását, megkönnyítve ezzel az összetett geometriákat.

- Bonyolult minták: A részletes minták, perforációk és gravírozások hibátlanul kivitelezhetők, fokozva az alkatrészek funkcionalitását és esztétikai vonzerejét.

- Nem lineáris vágási utak: A lézervágó gép bonyolult, nem lineáris pályákat tud követni mechanikai korlátok nélkül, így ideális az innovatív tervekhez.

Gyors alkalmazkodás a különböző projektekhez

A lézeres vágási technológia rugalmassága biztosítja, hogy a gyártók gyorsan alkalmazkodjanak az új projektekhez vagy a gyártási követelmények változásaihoz.

- Gyors beállítás: Minimális beállítási időre van szükség a munkák közötti váltáshoz, mivel a beállításokat nem fizikailag, hanem digitálisan végzik.

- Hatékony gyártásváltás: A különböző tervfájlok gyors betöltésének lehetősége lehetővé teszi a hatékony átmenetet a különböző termékek vagy alkatrészek között.

- Skálázhatóság: Akár egyetlen prototípusra, akár tömeggyártásra van szükség, a lézervágással könnyedén méretezhetők fel vagy le a műveletek.

Alkalmazási példák

A lézervágás sokoldalúsága és rugalmassága számos iparágban praktikusan alkalmazható:

- Építészet és kivitelezés: Az egyedi fémpanelek, díszítőelemek és szerkezeti elemek lézeres vágási képességének köszönhetően egyedi terveket készíthetnek precízen.

- Gépjárműipar: Az új modellek prototípus-készítésétől az összetett alkatrészek, például a motoralkatrészek és a bonyolult karosszéria gyártásáig a lézervágás támogatja az innovációt és a hatékonyságot.

- Repülési ágazat: A speciális anyagokból készült könnyű, de erős alkatrészek iránti igényt a lézeres vágás pontossága és sokoldalúsága biztosítja.

- Elektronikai gyártás: A kicsi, precíz alkatrészeket, mint például a házak és a konzolok hatékonyan állítják elő, alkalmazkodva az iparág gyors fejlődési ciklusaihoz.

- Művészet és dizájn: A művészek és a tervezők a lézervágás segítségével bonyolult szobrokat, installációkat és funkcionális műalkotásokat készítenek összetett mintákkal és formákkal.

- Orvosi berendezések: Az egyedi sebészeti műszerek és orvosi eszközök precíz vágást és speciális anyagokat igényelnek, amelyeket a lézervágás a sterilitás és a minőség rovására bocsát.

Csökkentett anyaghulladék

Minimális Kerf szélesség

A bevágás a vágási folyamat során eltávolított anyag szélessége. A lézeres vágás a hagyományos vágási módszerekhez képest kivételesen szűk vágásszélességet kínál.

- Precíziós vágás: A lézeres vágógépek rendkívül finomak, gyakran 0,1 mm-nél kisebb átmérőjűek. Ez a pontosság szűk vágási utakat tesz lehetővé, minimalizálva a hulladékká váló anyag mennyiségét.

- Hatékony anyaghasználat: A kisebb bevágási szélesség azt jelenti, hogy az alkatrészek közelebb helyezhetők egymáshoz, így maximalizálható az egyetlen lapból vágható darabok száma.

- Csökkentett anyagveszteség: Kevesebb anyagot használnak fel a bevágásban, ami közvetlenül az anyagköltség és a hulladék csökkenését eredményezi.

Fejlett egymásba ágyazási szoftver

A lézervágó gépek kifinomult egymásba ágyazó szoftverrel vannak felszerelve, amely optimalizálja az alkatrészek elhelyezését a fémlemezen.

- Optimális elrendezések: A szoftver kiszámítja a különböző formájú és méretű leghatékonyabb elrendezést, hogy a lap minden lehetséges területét kihasználja.

- Automatizált hatékonyság: A beágyazási folyamat automatizálásával az emberi hibák minimálisra csökkenthetők, és az anyagfelhasználás maximalizálható.

- Testreszabható paraméterek: A felhasználók a konkrét projektigények, anyagtípusok és vastagságok alapján módosíthatják a beállításokat a hatékonyság további növelése érdekében.

Csökkentett levágások és töredékek

A hagyományos vágási módszerek gyakran jelentős levágásokat és hulladékanyagot eredményeznek. A lézeres vágás minimálisra csökkenti ezeket a maradékokat.

- Precíziós beágyazás: A fejlett szoftverrel és a minimális bevágással az alkatrészek szorosan egymásba vannak ágyazva, így kevesebb a felhasználatlan anyag.

- Komplex alakformálás: A lézeres vágás a pazarlás növelése nélkül képes kezelni a bonyolult terveket, ellentétben a nem szabványos formákkal küzdő módszerekkel.

- Hatékony anyagok újrafelhasználása: A keletkező kisebb hulladékok gyakran újra felhasználhatók kisebb alkatrészekhez, tovább csökkentve a hulladék mennyiségét.

Költségmegtakarítás az anyaghatékonyságból

Az anyagpazarlás csökkentése közvetlen költségmegtakarítást eredményez a gyártók számára.

- Alacsonyabb anyagköltségek: A laponkénti alkatrészek számának maximalizálása csökkenti a szükséges nyersanyag teljes mennyiségét.

- Csökkentett hulladékkezelési költségek: A kevesebb selejt alacsonyabb kezelési és ártalmatlanítási költségeket jelent.

- Jobb haszonkulcs: A hatékony anyagfelhasználás hozzájárul az általános költségcsökkentéshez, és növeli a jövedelmezőséget.

Környezeti előnyök

Az anyaghatékonyság nem csak az üzleti életnek, hanem a bolygónak is jó.

- Erőforrások megőrzése: Kevesebb anyag felhasználásával kíméli a természeti erőforrásokat, és csökkenti a fémbányászat és -feldolgozás környezeti hatását.

- Csökkentett szénlábnyom: A hatékony gyártási folyamatok kevesebb energiát fogyasztanak és kevesebb károsanyag-kibocsátással járnak.

- Fenntartható gyártás: A vállalatok elősegíthetik a fenntarthatóság iránti elkötelezettségüket, megszólítva a környezettudatos fogyasztókat és partnereket.

Alkalmazási példák

A csökkentett anyagpazarlás előnyei számos iparágban nyilvánvalóak:

- Repülési ipar: Általában drága anyagokat, például titánt és alumíniumot használnak. Ezen költséges erőforrások pazarlásának minimalizálása jelentősen csökkenti a termelési költségeket.

- Gépjárműgyártás: A nagy volumenű gyártás előnye az anyaghatékonyság, a költségek csökkentése a minőségi szabványok fenntartása mellett.

- Egyedi gyártóüzletek: A kisebb vállalkozások versenyképes árat kínálhatnak az anyagpazarlás csökkentésével és több ügyfél vonzásával.

- Elektronikai ipar: A pontos alkatrészek minimális anyagfelhasználást igényelnek; a lézervágás biztosítja a hatékony termelést a minőség rovására.

- Építészeti projektek: A bonyolult mintázatú, nagyméretű tervek minimális hulladékkal kivitelezhetők, így a projektek költséghatékonyabbak és környezetbarátabbak.

Költséghatékonyság

Alacsonyabb munkaerőköltségek

A lézervágó gépek nagymértékben automatizáltak, ami csökkenti a kézi munkától való függőséget és a kapcsolódó költségeket.

- Automatizálási hatékonyság: Lézeres vágógépek fejlett automatizálási képességekkel rendelkezik, amelyek lehetővé teszik a folyamatos működést minimális emberi beavatkozással.

- Csökkentett munkaerőigény: A hagyományos vágási módszerekhez képest kevesebb kezelőre van szükség a lézervágó gépek kezeléséhez, ami munkaerő-kiadások megtakarítását eredményezi.

- Csökkentett képzési költségek: A felhasználóbarát kezelőfelületek és az intuitív vezérlők azt jelentik, hogy a kezelők gyorsan és hatékonyan képezhetők ki, csökkentve ezzel a kiterjedt képzési programokkal járó időt és költségeket.

Csökkentett szerszámköltségek

A hagyományos vágási módszerek gyakran egyedi szerszámokat igényelnek minden egyes kialakításhoz, ami költséges és időigényes lehet az előállítása.

- Nincs szükség fizikai szerszámokra: A lézervágás fókuszált lézersugarat használ az anyagok vágására, így nincs szükség fizikai vágószerszámokra, amelyek elhasználódnak vagy cserére szorulnak.

- Tervezési rugalmasság extra költségek nélkül: A terméktervezés változásai nem igényelnek új eszközöket, a frissítések közvetlenül a szoftverben végezhetők, így időt és pénzt takaríthatunk meg.

- Alacsonyabb karbantartási költségek: Fizikai szerszámok nélkül kevesebb berendezést kell karbantartani vagy cserélni, ami csökkenti a folyamatos működési költségeket.

Energiahatékonyság

Az energiafogyasztás jelentős működési költség a gyártásban. A gépeket az energiahatékonyság szem előtt tartásával tervezték.

- Fejlett lézertechnológia: A szálas lézergenerátor, amelyet a szálas lézervágó gép energiatakarékosabb, mint a hagyományos CO2 lézercső CO2 lézervágó gép, kevesebb áramot fogyaszt, miközben kiváló teljesítményt nyújt.

- Csökkentett működési költségek: Az alacsonyabb energiafogyasztás alacsonyabb villanyszámlákat eredményez, ami hozzájárul az általános költségmegtakarításhoz.

- Környezetbarát: Az energiahatékony gépek nemcsak pénzt takarítanak meg, hanem csökkentik a szénlábnyomot is, támogatva a fenntartható gyártási gyakorlatokat.

Hosszú távú megtakarítás

A lézeres vágási technológiába való befektetés jelentős hosszú távú pénzügyi előnyöket kínál.

- Tartósság és hosszú élettartam: A lézervágó gépek kiváló minőségű alkatrészekből készülnek, amelyek hosszú élettartamot biztosítanak minimális állásidővel.

- Az állandó minőség csökkenti a pazarlást: A lézeres vágás pontossága csökkenti a hibákat és az anyagpazarlást, így idővel pénzt takarít meg az utómunkálatokon és a kiselejtezett anyagokon.

- A befektetés megtérülése: A csökkentett működési költségek és a megnövekedett termelékenység kombinációja a befektetés gyorsabb megtérülését eredményezi.

Skálázhatóság

A lézeres vágási technológia rugalmasságot biztosít a műveletek felfelé vagy lefelé skálázásához jelentős költségvonzatok nélkül.

- Alkalmazható gyártási mennyiségek: Akár kisebb egyedi megrendelések teljesítése, akár nagy gyártási sorozatok teljesítése, a lézervágó gépek hatékonyan alkalmazkodnak a különböző mennyiségi követelményekhez.

- Gyors átállás: A gyors üzembe helyezés és a munkák közötti minimális állásidő lehetővé teszi a gyártók számára, hogy gyorsan reagáljanak a piaci igényekre extra költségek nélkül.

- Erőforrás-optimalizálás: A skálázhatóság biztosítja az erőforrások optimális felhasználását, megakadályozva a felesleges munkaerő- vagy anyagkiadásokat a termelési igények ingadozása során.

Alkalmazási példák

A lézeres vágási technológia költséghatékonysága számos iparágban és alkalmazásban előnyös:

- Kis- és középvállalkozások (kkv-k): A kkv-k kihasználhatják a lézervágást, hogy versenyképes árat kínálhassanak a termelési költségek csökkentésével, lehetővé téve számukra, hogy versenyezzenek a nagyobb vállalatokkal.

- Gépjárműgyártás: A nagy volumenű alkatrészgyártás előnyeit az alacsonyabb munkaerő- és szerszámköltségek jelentik, így a minőség feláldozása nélkül javul a haszonkulcs.

- Egyedi gyártóüzletek: A testre szabott fémmegmunkálást kínáló vállalkozások csökkenthetik a rezsiköltségeket, így az egyedi projekteket megfizethetőbbé tehetik az ügyfelek számára, miközben fenntartják a jövedelmezőséget.

- Elektronikai ipar: Az energiahatékony lézervágás csökkenti az üzemeltetési költségeket az elektronikus alkatrészek és burkolatok tömeggyártása során.

- Építészet és kivitelezés: Az összetett tervek költséghatékony elkészítésének képessége lehetővé teszi az építészek és építők számára, hogy innovatív fémelemeket építsenek be a projektekbe túlzott költségek nélkül.

Az érintkezés nélküli folyamat csökkenti a torzítást

A mechanikai feszültség minimalizálása

A lézeres vágás szükségtelenné teszi a vágószerszám és az anyag közötti fizikai érintkezést.

- Nincs fizikai erő alkalmazása: A lézersugár koncentrált fényenergiával vágja át az anyagot, nem mechanikai erőt. Ez az érintkezés hiánya azt jelenti, hogy nincs nyomás a fémlemezre.

- Csökkentett deformációveszély: Mechanikai igénybevétel nélkül az anyag megőrzi laposságát és alakját, megakadályozva a hagyományos vágási módszerekkel előforduló vetemedést vagy hajlítást.

- Ideális kényes anyagokhoz: A vékony vagy érzékeny fémeket, amelyeket a mechanikus vágószerszámok károsíthatnak, biztonságosan megmunkálják lézeres vágással, megőrizve szerkezeti integritásukat.

Csökkentett hőhatású zóna

Míg a lézervágás magas hőmérsékletet igényel, a folyamat erősen lokalizált.

- Koncentrált hőkezelés: A lézer egy kis területre fókuszálja a hőt, megolvasztja vagy elpárologtatja a fémet pontosan ott, ahol a vágásra szükség van.

- Minimális hőterjedés: A környező anyag hőmérséklete elhanyagolható mértékben emelkedik, ami csökkenti a hőhatászónát (HAZ), és megakadályozza a hőtorzulást.

- Anyagtulajdonságok megőrzése: A HAZ korlátozásával a fém mechanikai és kémiai tulajdonságai változatlanok maradnak a közvetlen vágási területen kívül, biztosítva az egyenletes anyagteljesítményt.

Tiszta és sima élek

A lézeres vágás pontossága kiváló élminőséget eredményez.

- Sorjamentes felületkezelés: A lézer tiszta, sima élű vágásokat készít, így nincs szükség másodlagos befejező folyamatokra, például csiszolásra vagy csiszolásra.

- Továbbfejlesztett esztétika: Azoknál az alkalmazásoknál, ahol a szélek láthatóak vagy kritikusak a tervezés szempontjából, a lézervágás kiváló minőségű felületet biztosít, amely javítja az általános megjelenést.

- Továbbfejlesztett illeszkedés és összeszerelés: A sima élek biztosítják, hogy az alkatrészek zökkenőmentesen illeszkedjenek egymáshoz, javítva az összeszerelési folyamatok hatékonyságát és a végtermék minőségét.

Az anyag integritásának megőrzése

A fém eredeti tulajdonságainak megőrzése megőrzi az alkatrész teljesítményét.

- Nincs anyagszennyeződés: A lézeres vágás érintésmentes jellege azt jelenti, hogy nem áll fenn a vágószerszámok vagy kenőanyagok általi szennyeződés veszélye, ami veszélyeztetheti az anyag tisztaságát.

- Megtartott szerkezeti integritás: A mechanikai és túlzott termikus igénybevétel elkerülésével a fém belső szerkezete érintetlen marad, ami biztosítja a tartósságot és a megbízhatóságot.

- Alkalmas nagy pontosságú alkalmazásokhoz: Azok az iparágak, amelyek szigorú szabványokat követelnek meg, mint például a repülés és az orvosi eszközök, profitálnak a lézeres vágás képességéből, hogy megőrizzék az anyag tulajdonságait.

Alkalmazási példák

Az érintésmentes folyamat előnyeit számos iparágban hasznosítják:

- Repülési ipar: Az olyan alkatrészek, mint a turbinalapátok és a szerkezeti elemek, precíz vágást igényelnek az anyagtulajdonságok megváltoztatása nélkül. A lézeres vágás biztosítja, hogy ezek az alkatrészek torzítás nélkül megfeleljenek a szigorú előírásoknak.

- Orvosi eszközök gyártása: A sebészeti műszereket és implantátumokat pontos méretekkel és sima felülettel kell előállítani a páciens biztonsága érdekében. A lézeres vágás biztosítja a szükséges pontosságot és tisztaságot.

- Elektronika és mikrogyártás: A kisméretű, kényes alkatrészek, mint például az áramköri lapok és a mikrochipek előnyösek a lézeres vágás pontosságából és a mechanikai igénybevétel hiányából, megakadályozva a gyártás során bekövetkező sérüléseket.

- Gépjárműipar: Az autóalkatrészekben használt nagy szilárdságú acélok és speciális ötvözetek olyan vágási módszereket igényelnek, amelyek nem veszélyeztetik az anyag integritását. A lézeres vágás torzításmentes alkatrészeket biztosít, amelyek javítják a jármű teljesítményét.

- Művészet és dizájn: A művészek és tervezők lézervágást alkalmaznak, hogy bonyolult fémmunkákat készítsenek tiszta élekkel és pontos részletekkel, mindezt az anyag torzítása nélkül.

Összegzés

Szerezzen lézeres vágási megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.