Elérhető-e a CO2 lézeres vágás nagy pontosságú, összetett terveket?

A CO2 lézeres vágás a modern gyártás sarokkövévé vált, forradalmasítva az iparágak anyagfeldolgozási megközelítését. A koncentrált lézersugár erejét kihasználva a technológia sokféle anyag, köztük fémek, műanyagok és kompozitok precíz vágására képes. Érintésmentes jellege minimálisra csökkenti az anyag deformációját, így ideális olyan alkalmazásokhoz, amelyek nagy pontosságot és bonyolult részleteket igényelnek. A sokoldalúsága CO2 lézervágó gépek lehetővé tette, hogy különféle területeken használják őket, az ipari gyártástól a kreatív tervezésig, bemutatva alkalmazkodóképességüket és hatékonyságukat.

A CO2 lézeres vágás páratlanul nagy pontosságot mutat az összetett tervekben, és könnyedén feldolgozza az összetett mintákat és részleteket a szigorú tűréshatárok biztosítása érdekében. Ez nemcsak a késztermékek minőségét javítja, és csökkenti a másodlagos feldolgozás szükségességét, hanem jelentősen csökkenti a költségeket és javítja a termelés hatékonyságát. Az iparág folyamatos innovációjával a CO2 lézervágás a precíziós tervezés és a fejlett gyártás kulcsfontosságú hajtóereje lett.

Tartalomjegyzék

A CO2 lézeres vágás megértése

A CO2 lézervágás a modern gyártás és tervezés kulcsfontosságú technológiájává vált nagy pontosságú és összetett tervezési lehetőségeinek köszönhetően. Alapelveinek és funkcióinak mély ismerete segíthet a vállalatoknak maximalizálni a benne rejlő lehetőségeket és megfelelni a különféle alkalmazási igényeknek.

A CO2 lézeres vágás alapelvei

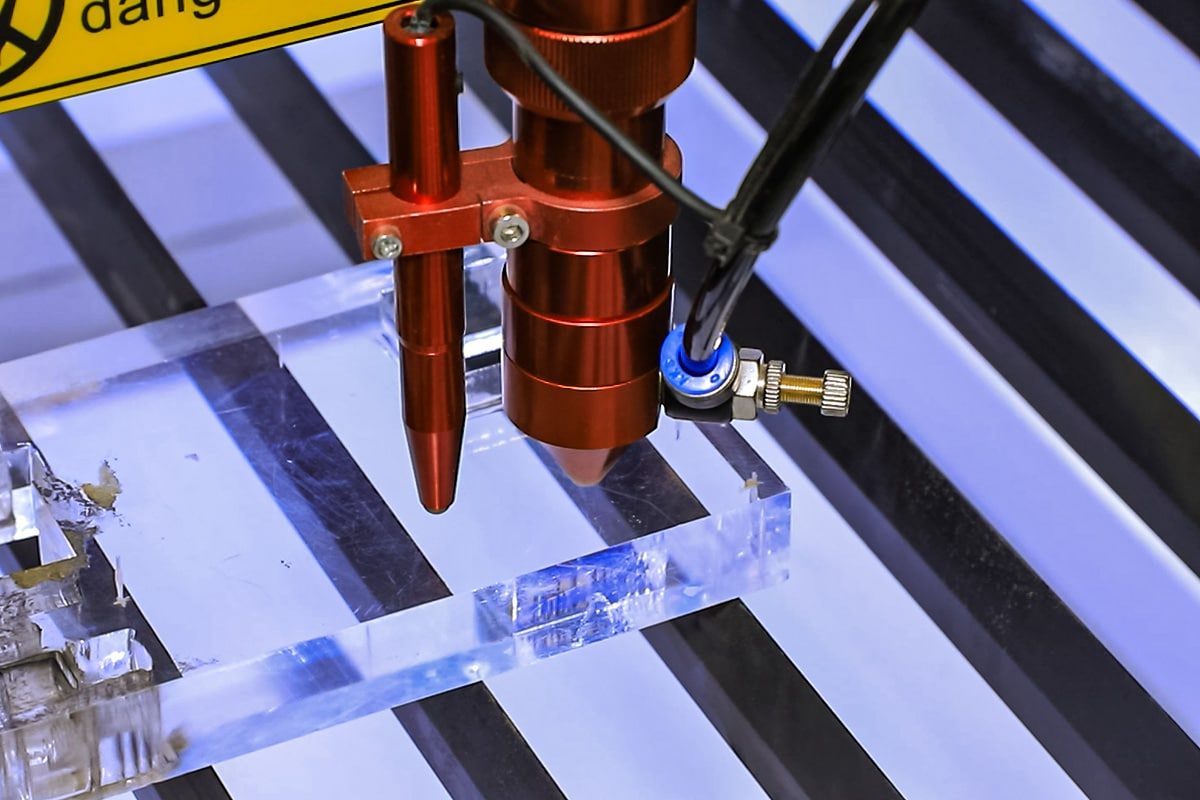

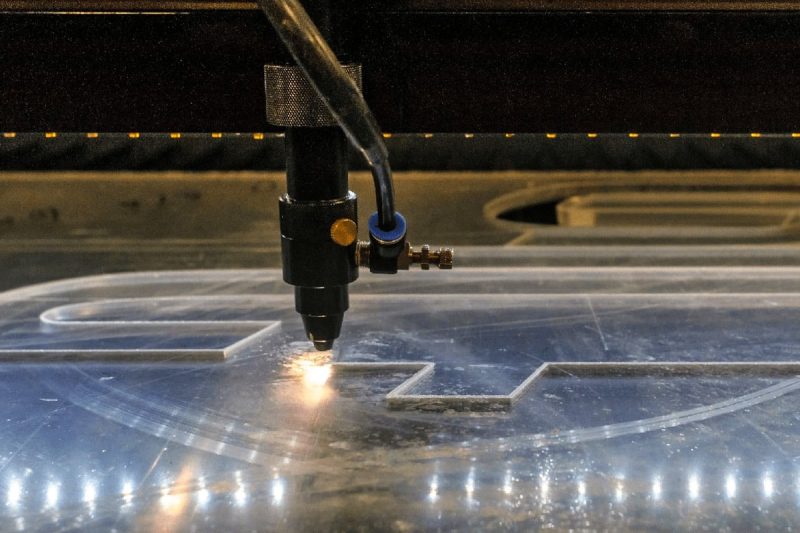

A CO2 lézervágás szén-dioxid lézergenerátort használ, amely nagy energiájú infravörös sugarat bocsát ki az anyagok rendkívül nagy pontosságú vágására, gravírozására vagy maratására. Alapelvei a következők: szén-dioxiddal, nitrogénnel és héliummal kevert lézerközeg használata lézersugár létrehozásához; a sugár fókuszálása az anyag felületére lencséken és lencséken keresztül; automatizált rendszerek, például CNC használata, hogy a lézerfejet pontosan irányítsák összetett minták elkészítéséhez; és segédgázok, például oxigén, nitrogén vagy levegő használata a vágási hatékonyság javítása, az oxidáció elkerülése és a salak eltávolítása érdekében.

A vágási technológia és a precíziós képességek áttekintése

A CO2 lézerrendszer vágási folyamata szigorúan ellenőrzött lépéseken keresztül biztosítja a pontosságot és a minőséget, beleértve a lézersugár generálását, az olvadást vagy elpárologtatást okozó energia anyagfelvételét, valamint segíti a gázt az olvadt anyag eltávolításában, így tiszta szél marad. Precíziós képességei a nagy pontosságban (±0,1 mm-es vágási tűrés), az anyagpazarlás csökkentését szolgáló keskeny vágásban, az ismételhetőséget biztosító automatizált rendszerben, valamint a különféle anyagokkal, például fém, akril, fa stb.

A CO2 lézeres vágás pontosságát befolyásoló kulcstényezők

A CO2 lézervágással való nagy pontosság elérése számos kritikus tényezőtől függ. Ezen elemek megértése és optimalizálása növelheti a vágási pontosságot és hatékonyságot.

Lézersugár minősége: A lézersugár minőségét az M2 tényező méri. Minél közelebb van az M2 érték az 1-hez, annál koncentráltabb a lézersugár és annál finomabb a vágási hatás. A jó minőségű lézersugár kisebb foltot biztosít, javítja a vágási pontosságot és csökkenti a hőhatás zónáját, ezáltal biztosítva a vágási út pontosságát.

Fókuszbeállítások: A fókusz pozíciója befolyásolja a vágóél finomságát. A helyes fókuszbeállítás biztosítja, hogy a lézersugár megfelelő foltot képezzen az anyag felületén, pontos vágási mélységet és kiváló minőségű éleket biztosítva.

Rendszerstabilitás: A lézervágó gép stabilitása határozza meg a vágás pontosságát. Az instabil lézerteljesítmény vagy a mechanikai vibráció a pontosság ingadozását okozza. A stabil lézergenerátor és a precíz mozgásrendszer biztosítja a folyamatos, nagy pontosságú vágást.

Elérhető tűrések: A CO2 lézervágás ±0,1 mm-es pontosságot érhet el, ami alkalmassá teszi a nagy pontosságot igénylő területekre, mint például a precíziós alkatrészek és elektronikai termékek feldolgozása.

Élminőség: A CO2 lézervágás sima vágási éleket biztosít. A kiváló minőségű lézersugár és a fókuszvezérlés csökkenti a sorját és a hőhatás által érintett zónákat, javítja a vágás minőségét és csökkenti a másodlagos műveletek szükségességét.

Motion Control Systems: A vágógép pozicionálási pontossága és dinamikus reakciója közvetlenül befolyásolja a vágási útvonal pontosságát, különösen összetett tervek esetén.

Anyagtulajdonságok és vastagság: Az anyag sűrűsége, hővezető képessége és vastagsága befolyásolja a lézerenergia abszorpciós hatékonyságát, ezáltal befolyásolja a vágási hatást és a pontosságot.

Vágási sebesség és teljesítmény: A túl gyors vágási sebesség vagy az elégtelen teljesítmény tökéletlen vágást eredményezhet, míg a túlzott teljesítmény tönkreteheti az anyagot vagy befolyásolhatja az él minőségét.

Röviden: a CO2 lézervágás nagy pontosságú vágást és kiváló minőségű élhatásokat biztosít a precíz lézersugár-vezérlés és a rendszerstabilitás révén, és széles körben használják a nagy pontosságú feldolgozási területeken.

A tervezés összetettsége

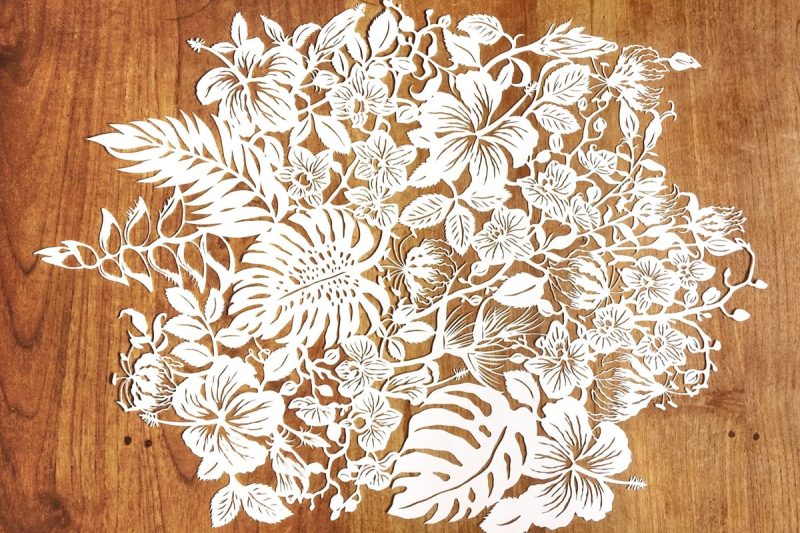

A lézervágás területén a komplex tervezések olyan projekteket jelentenek, amelyek finom részleteket, összetett mintákat tartalmaznak, és szigorú tűrést igényelnek. Ezeknek a terveknek a megvalósítása rendkívül magas követelményeket támaszt a berendezések pontosságával, stabilitásával és feldolgozási képességeivel szemben, valamint új kihívások elé állítja a feldolgozási technológiát.

A komplex tervezés definíciója a lézeres vágás kontextusában

Az összetett tervek általában olyan konstrukciókra vonatkoznak, amelyek nagy pontosságot és gondos kezelést igényelnek, beleértve:

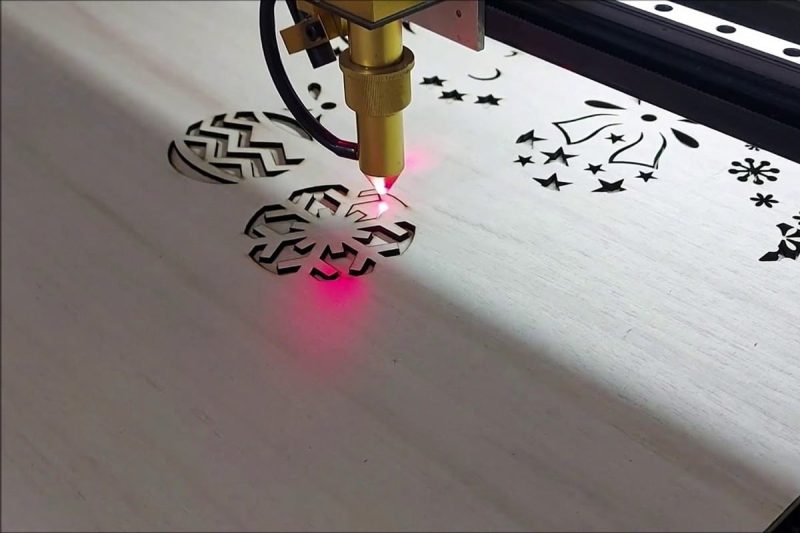

- Finom részletek: például a mikrogravírozások vagy a dekoratív minták megkövetelik a lézervágó gépet a stabil és nagy pontosságú pozicionálás eléréséhez.

- Összetett minták: Szabálytalan formák vagy hierarchikus geometriai kialakítások esetén a vágási út többszörös beállítást és hatékony tervezést igényel.

- Szűk tűrések: A rendkívül nagy pontosságot igénylő gyártásnál a vágási eltéréseket mikron vagy 0,1 mm tartományon belül kell szabályozni.

Ezek a kialakítások magas követelményeket támasztanak a lézervágó berendezések alapvető teljesítményével szemben, mint például a sugárminőség, a mozgásvezérlés és az energiastabilitás.

A komplex minták kihívásai

Az összetett minták kezelése nagy kihívást jelent a lézervágási technológiában, különösen többrétegű vagy aszimmetrikus minták pontos reprodukálásakor. A következő kérdések különösen szembetűnőek:

- Komplex pályatervezés: Összetett minták vágásakor a CNC rendszernek optimalizálnia kell a változó vágási útvonalat az időveszteség és a hibák csökkentése érdekében.

- Hőhatások felhalmozódása: Az összetett minták hosszú távú folyamatos vágása helyi hőfelhalmozódáshoz vezethet, ami anyagvetemedést vagy deformációt okozhat.

- Konzisztencia-ellenőrzés: Az ismétlődő feldolgozási feladatoknál biztosítani kell, hogy minden késztermék konzisztens maradjon az összetett tervekben, eltérések vagy hibák nélkül.

A finom részletek kihívása

A finom részletvágás elérése magasabb követelményeket támaszt a lézervágó gép teljesítményével szemben:

- A sugár átmérőjének korlátozása: A finom vágási vonalak eléréséhez a lézersugár pontátmérőjének nagyon kicsinek kell lennie, általában a mikrométeres tartományban.

- Teljesítménystabilitás: A lézerkimenet teljesítmény-ingadozása közvetlenül befolyásolja a részletek tisztaságát és az élek minőségét, ami egyenetlen vágást vagy sorját okozhat.

- Magas dinamikus válaszkövetelmények: A lézerfej mozgásvezérlésének gyorsan kell reagálnia annak biztosítására, hogy az útvonal ne legyen eltolva vagy átfedésben, amikor finom területeken összetett vágást végez.

Ezek a műszaki követelmények a finom részletek megmunkálását nagy kihívássá teszik a lézervágás során.

A szűk tűrések kihívásai

A szigorú tűréshatárok nélkülözhetetlen követelmény a csúcskategóriás gyártásban, különösen az olyan iparágakban, mint az orvostudomány és a repülőgépipar. E követelmények teljesítése érdekében a lézervágás a következő nehézségekkel szembesül:

- Nagy pontosságú pozicionálás: A lézervágó gépet nagy felbontású pozíció-visszacsatoló rendszerrel kell felszerelni, hogy biztosítsa a vágófej mikron szintű pozicionálási pontosságát.

- Termikus deformáció kompenzáció: Az anyag kitágulhat vagy deformálódhat a vágási folyamat során a hő hatására. A lézervágó gépet valós időben figyelni kell, és automatikusan be kell állítani a vágási méret biztosítása érdekében.

- Nyaláb minősége: A kiváló minőségű optikai alkatrészek használatával csökkenthető a sugár szórása és eltérése, biztosítva a vágóél tisztaságát és pontosságát.

A magas feldolgozási hatékonyság fenntartása a szigorú tűréshatárok betartása mellett tovább bonyolítja a vágási folyamatot.

A lézervágási technológia ezeknek a kihívásoknak a megoldásával a komplex tervek megvalósításának elengedhetetlen eszközévé vált, új lehetőségeket hozva a precíziós gyártás világába.

Lézeres vágási precíziós fejlesztési technológia

A lézeres vágás folyamatosan fejlődő területén a technológiai fejlesztések nagymértékben javították a pontosságot, a hatékonyságot és a sokoldalúságot. Ezek az újítások a pontossággal és konzisztenciával kapcsolatos kihívásokra adnak választ, különösen a bonyolult minták és a változó anyagtípusok kezelésekor. Az alábbiakban a CO2 lézeres vágás három kulcsfontosságú áttörését vizsgáljuk: az automatikus élességállítás, a valós idejű megfigyelőrendszerek és a CAD/CAM integráció.

Autofókusz-beállítás: Az anyagok pontosságának növelése

Az automatikus élességállítás a CO2 lézervágó rendszerek átalakító funkciója. Lehetővé teszi, hogy a lézer dinamikusan alkalmazkodjon a különböző anyagvastagságokhoz és felületi kontúrokhoz, így biztosítva, hogy a lézersugár optimális fókuszpontban maradjon, ami elengedhetetlen a precíziós vágáshoz.

- Precíziós anyagtípusok: Különböző anyagok (pl. fémek, műanyagok, üveg) speciális fókuszbeállítást igényelnek a tiszta vágások érdekében. Az automatikus élességállítás szükségtelenné teszi a kézi beállításokat, csökkentve az állásidőt és az emberi hibákat egyaránt.

- Továbbfejlesztett élminőség: A megfelelő fókusztávolság megtartásával az automatikus élességállítás minimálisra csökkenti az olyan problémákat, mint az egyenetlen élek, a hiányos vágások vagy az anyag átégése, különösen bonyolult minták esetén.

- Megnövelt hatékonyság: Az automatizált beállítások leegyszerűsítik a vágási folyamatot, gyorsabbá és megbízhatóbbá teszik, különösen az anyagok közötti váltáskor vagy a többrétegű mintákkal való munka során.

Valós idejű megfigyelőrendszerek: A következetesség biztosítása élő beállításokkal

A valós idejű felügyeleti rendszerek lehetővé teszik a CO2 lézervágó gépek számára, hogy a vágási folyamat során megtartsák a pontosságot és a konzisztenciát. Ezek a rendszerek érzékelőket és visszacsatoló hurkokat használnak az olyan paraméterek figyelésére, mint a teljesítmény, a nyaláb igazítása és az anyagkölcsönhatás.

- Dinamikus beállítások: A felügyeleti rendszerek automatikusan módosíthatják az olyan beállításokat, mint a lézerteljesítmény és a vágási sebesség, hogy figyelembe vegyék az anyagsűrűség változásait vagy a váratlan szabálytalanságokat.

- Minimálisra csökkentett hibák: Az olyan problémák valós idejű észlelése, mint a hőtorzulás vagy a nyaláb eltolódása, megelőzi a hibákat, mielőtt azok előfordulnának, és jobb minőségű eredményeket biztosítanak.

- Fokozott termelékenység: A folyamatos visszacsatolás csökkenti a vágás utáni ellenőrzések és utómunkálatok szükségességét, növelve a teljesítményt és a költséghatékonyságot.

CAD/CAM integráció: Precíziós tervezés és kivitelezés

A számítógéppel támogatott tervezés (CAD) és a számítógéppel támogatott gyártási (CAM) szoftverek CO2 lézervágó rendszerekkel való integrációja forradalmasította a tervek fizikai komponensekké alakítását. Ez a szinergia zökkenőmentes tervezési végrehajtást és optimalizálást tesz lehetővé.

- Pontos pályatervezés: A CAD/CAM szoftver precíz vágási pályákat generál, így a legbonyolultabb tervek is hibátlanul hajthatók végre. Ez döntő fontosságú a szigorú tűréshatárokat igénylő iparágak számára, mint például a repülőgépgyártás és az orvosi eszközök gyártása.

- Anyagoptimalizálás: A fejlett szoftver szimulálja a vágási útvonalakat és az anyagfelhasználást, csökkenti a hulladék mennyiségét és javítja a költséghatékonyságot.

- Testreszabható paraméterek: A kezelők előre meghatározhatják a lézergenerátor beállításait (például a teljesítményt és a vágási sebességet) a szoftveren belül, biztosítva a konzisztenciát több gyártási sorozat és anyag között.

- Automatizálás és skálázhatóság: A CAD/CAM integráció támogatja az automatizált munkafolyamatokat, megkönnyítve a méretezhető gyártást a pontosság és a minőség feláldozása nélkül.

Az automatikus fókuszbeállítás, a valós idejű monitorozás és a CAD/CAM integráció kombinációja új mércét állít fel a CO2 lézeres vágási pontosság terén. Ezek a technológiai fejlesztések nemcsak növelik a vágási pontosságot, hanem javítják a hatékonyságot, csökkentik az anyagpazarlást és csökkentik a működési költségeket is. Együtt lehetővé teszik a gyártók számára, hogy megbirkózzanak bonyolult tervezésekkel, és kiváló konzisztenciát érjenek el az alkalmazások széles körében.

Ezen élvonalbeli technológiák alkalmazásával a vállalatok maximalizálhatják a CO2 lézergenerátorokban rejlő lehetőségeket, és kiváló minőségű eredményeket biztosíthatnak, amelyek megfelelnek a modern ipar igényeinek. Legyen szó összetett ékszertervekről, precíziós orvosi alkatrészekről vagy autóalkatrészekről, ezek a technológiai fejlesztések megnyitják az utat a lézervágó megoldások jövője előtt.

A nagy pontosságú CO2 lézeres vágás előnyei

Jobb alkatrészminőség és konzisztencia

A nagy pontosságú CO2 lézervágás kiváló felületi minőséget és egyenletességet biztosít. Ez a technológia biztosítja, hogy minden termék megőrizze méretének és formájának nagy konzisztenciáját, legyen szó tömeggyártásról vagy egyedi gyártású alkatrészekről. A hagyományos vágási módszerekkel összehasonlítva a CO2 lézeres vágás jelentősen csökkenti az emberi hiba vagy a mechanikai pontossági problémák által okozott eltéréseket, ezáltal nagymértékben javítja a termék konzisztenciáját és minőségét. Különösen a szigorú felületminőségi követelményeket támasztó iparágakban, például az autóiparban, a repülőgépiparban és az orvosi eszközök gyártásában, a lézervágás simább éleket eredményez, kevesebb sorjával és szabálytalan formával.

A másodlagos feldolgozási igények csökkentése

A CO2 lézergenerátorok precíz vágási képességei jelentősen csökkentik a vágás utáni beállítások szükségességét. A hagyományos vágási módszerek gyakran több másodlagos műveletet igényelnek a vágott élek finomításához vagy a méretek beállításához. Ezzel szemben a nagy pontosságú lézervágás egy menetben érheti el a kívánt vágási eredményeket, így időt és költséget takaríthat meg a későbbi beállítások során. Ez az előny különösen értékes összetett vagy precíziós alkatrészek, például precíziós szerszámok, repülőgép-alkatrészek és elektronikai házak gyártásakor, csökkentve a munkaerőköltségeket és a gyártási időt.

Költségmegtakarítás és a termelékenység növelése

A másodlagos feldolgozás minimalizálásával és a vágási folyamat optimalizálásával a nagy pontosságú CO2 lézervágás jelentősen növeli a termelés hatékonyságát. A lézergenerátorok hatékony vágást végezhetnek minimális emberi beavatkozással, lerövidítik a gyártási ciklusokat és biztosítják az állandó alkatrészminőséget, ami csökkenti az utómunkálatokat és az anyagpazarlást. Ez az automatizált és precíz gyártási módszer nemcsak a működési költségeket csökkenti, hanem növeli az áteresztőképességet is, ezáltal javítja a vállalkozások általános termelékenységét. A nagyméretű gyártók számára a nagy pontosságú CO2 lézervágás kulcsfontosságú eszköz a gyártási folyamatok ésszerűsítéséhez és a versenyképesség fokozásához.

Nagy pontosságú vágást igénylő alkalmazások

A nagy pontosságú vágást számos területen használják, néhány kulcsfontosságú alkalmazás:

Repülőgép-alkatrészek: A repülőgépipar rendkívül nagy vágási pontosságot igényel az alkatrészek teljesítményének és biztonságának biztosítása érdekében. Például a motoralkatrészek, szerkezeti vázak és precíziós alkatrészek gyártása lézeres vágási technológiát igényel, amely biztosítja, hogy minden alkatrész megfeleljen a szigorú követelményeknek méret, forma és szilárdság tekintetében. Bármilyen kis eltérés befolyásolhatja az általános teljesítményt vagy a biztonságot, ezért elengedhetetlen a nagy pontosságú vágási technológia.

Elektronika és mikroelektronika: Ahogy az elektronikus eszközök egyre inkább miniatürizálódnak, a mikroelektronikai alkatrészekre egyre szigorúbb pontossági követelmények vonatkoznak. Az olyan alkalmazásokban, mint a chipcsomagolás, a nyomtatott áramköri lapok vágása és az érzékelőgyártás, a lézervágás rendkívül nagy pontosságot érhet el annak érdekében, hogy az egyes áramkörök és alkatrészek megfelelően legyenek csatlakoztatva, ezáltal biztosítva az elektronikus eszközök megbízhatóságát és teljesítményét.

Orvosi eszközök: Az orvosi eszközök és berendezések, különösen a minimálisan invazív sebészeti eszközök és implantátumok nagyon nagy vágási pontosságot igényelnek. Ezek az eszközök gyakran bonyolult geometriájúak és rendkívül kis méretűek, a lézervágás pedig rendkívül finom pontossággal vághat fémeket, műanyagokat és egyéb biokompatibilis anyagokat, így biztosítva, hogy a készülék működése és biztonsága tekintetében megfeleljen a szigorú orvosi előírásoknak.

Építészeti modellek és prototípusok: Az építészeti tervezésben és prototípuskészítésben a lézervágási technológiát alkalmazzák összetett építészeti modellek és kényes alkatrészek létrehozására. Pontosan képes vágni különféle anyagokat, például fát, műanyagot és fémet a tervezés ellenőrzéséhez és a mintagyártáshoz. Ez nagyon fontos a tervezési koncepciók bemutatásához, a mérnöki megoldások teszteléséhez és az ügyfelekkel való kommunikációhoz.

Ezek az alkalmazások bemutatják a nagy pontosságú vágási technológia pótolhatatlan szerepét a különböző területeken, amelyek szigorú tűréseknek és összetett tervezési követelményeknek felelnek meg a termék teljesítményének és minőségének biztosítása érdekében.

Összesít

A CO2 lézeres vágási technológia nagy pontosságával és kiváló alkalmazkodóképességével bizonyította páratlan előnyeit az összetett kialakítások és a szigorú tűréshatárok terén. A lézersugár minőségétől az automatizálási funkciókig minden szempont támogatja a nagy pontosságú vágás megvalósítását. Legyen szó akár a repülés kulcsfontosságú részeiről, akár a mikroelektronika és az orvosi berendezések precíziós igényeiről, a CO2 lézervágás nemcsak az alkatrészek konzisztenciáját és minőségét javítja, hanem jelentősen csökkenti a másodlagos feldolgozási költségeket és javítja a gyártás általános hatékonyságát is.

A jövőre nézve a technológia folyamatos innovációjával a CO2 lézervágás több területen is megmutatja a benne rejlő lehetőségeket, hatékonyabb és gazdaságosabb megoldásokat kínálva a feldolgozóipar precíziós megmunkálására és komplex tervezésére. Ez a technológia nemcsak a csúcsminőségű gyártás alapvető eszköze, hanem továbbra is egy precízebb és hatékonyabb jövő felé tereli az iparágakat.

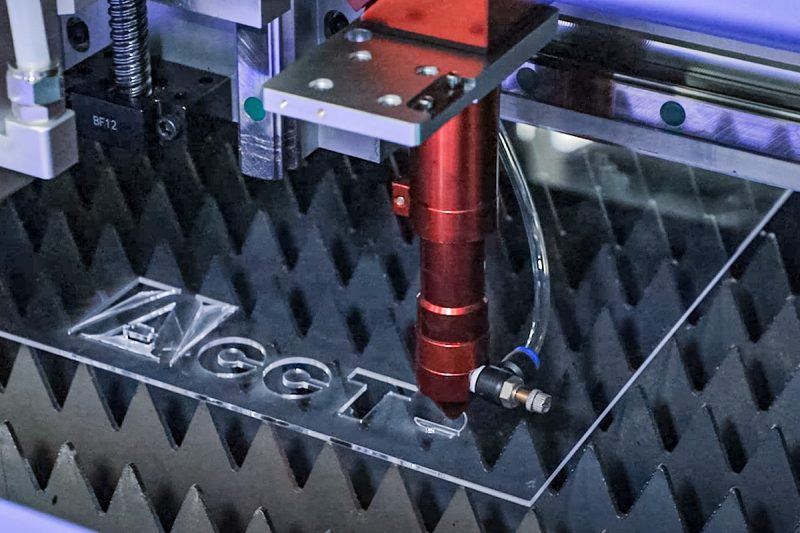

Szerezzen lézeres megoldásokat

Komplex tervek nagy pontosságú vágását szeretné elérni? AccTek Laser tökéletes megoldást kínál Önnek! A lézertechnológia szakértőiként arra összpontosítunk, hogy ügyfeleink számára nagy teljesítményű és nagy megbízhatóságú CO2 lézervágó gépeket biztosítsunk, hogy megfeleljenek az Ön precíziós gyártási igényeinek. A repülőgép-alkatrészektől az elektronikai eszközök mikromegmunkálásáig vágóberendezéseink segítenek Önnek könnyedén, kiváló pontossággal és stabilitással megfelelni az összetett tervezési kihívásoknak. Forduljon hozzánk most, hogy személyre szabott lézervágási megoldást kapjon, amellyel hatékonyabbá és jobbá teheti gyártási folyamatát!

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat