A CO2 lézeres vágógép maximális vágási vastagsága

A komplex gyártás és gyártás világában a precizitás nem csupán preferencia, hanem szükséglet is. Ahogy az iparágak továbbra is az élvonalbeli technológiát keresik a változó igények kielégítésére, a CO2 lézervágó gépek nélkülözhetetlen eszközökké váltak, amelyek páratlan pontosságot és sokoldalúságot kínálnak. A tökéletességre való törekvés során felmerülő számtalan kérdés közül kiemelkedik egy: Mekkora a maximális vágási vastagság CO2 lézervágó gép bírja?

Ez a kérdés a CO2 lézervágó rendszere teljesítményének és funkcionalitásának optimalizálásának középpontjában áll. A maximális vágási vastagság megértése kritikus fontosságú azon gyártók és gyártók számára, akik hatékonyan és pontosan szeretnék megmunkálni a különböző vastagságú anyagokat. Ebben az átfogó feltárásban mélyrehatóan megvizsgáljuk azokat a tényezőket, amelyek befolyásolják a CO2 lézervágó gép maximális vágási vastagságát, feltárva a technológia, az anyagok és a működési paraméterek bonyolult kölcsönhatását.

Tartalomjegyzék

Ismerje meg a CO2 lézeres vágási technológiát

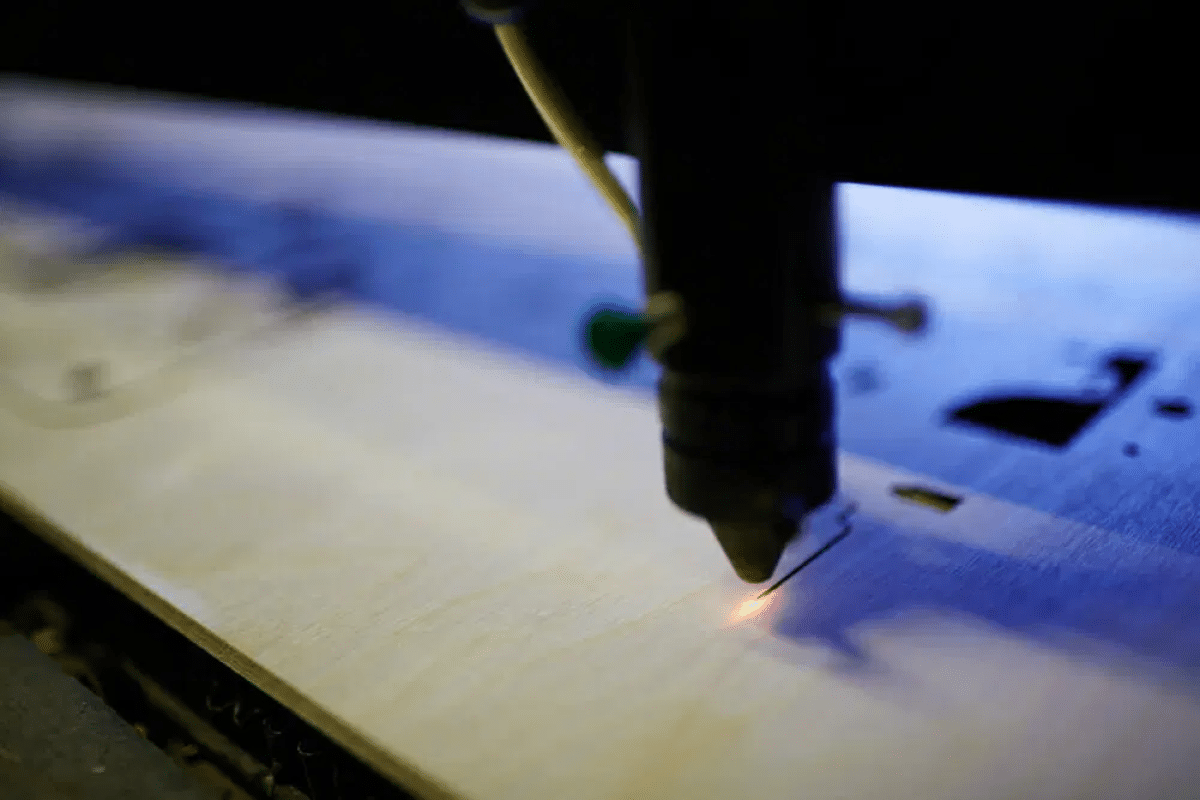

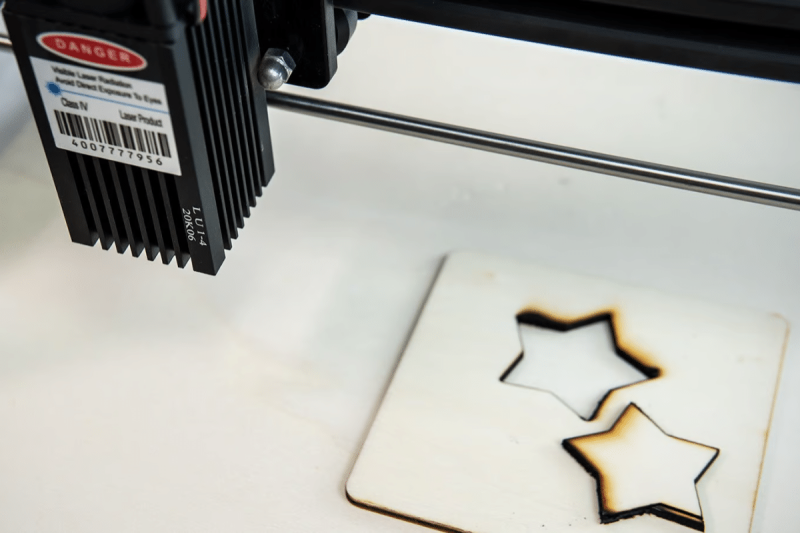

Mielőtt tovább mélyedne a maximális vágási vastagság bonyolultságában, fontos megérteni a CO2 lézertechnológia alapelveit. A CO2 lézervágó gépek középpontjában az optika, az elektronika és a nagyenergiájú fizika összetett összjátéka áll, amely lehetővé teszi, hogy egy fénysugarat precíziós vágószerszámmá alakítsanak át.

A CO2 lézergenerátorok nevét azért kapták, mert szén-dioxid gázt használnak lézerközegként, hogy intenzív infravörös sugarat állítsanak elő stimulált emissziós folyamaton keresztül. A lézerrezonátoron belül egy elektromos áram gerjeszti a szén-dioxid molekulákat, és fotonokat bocsátanak ki, amelyek további emissziót serkentenek, amikor más gerjesztett molekulákat érintenek. Ez a fotonkaszkád felerősíti a fényenergiát, és erősen koncentrált, jellemzően 10,6 mikron körüli hullámhosszú sugarat hoz létre.

A kibocsátott lézersugár ezután tükrök és lencsék sorozatán halad át, amelyek a munkadarab egy kis pontjára fókuszálják. Ez a fókuszálási eljárás nagy pontosságú és minőségi vágási minőség elérését segíti elő. A lézersugár szoros fókuszálásával a CO2 lézervágó gépek hihetetlenül nagy teljesítménysűrűséget tudnak előállítani a fókuszpontban, lehetővé téve az anyagok gyors felmelegedését és elpárologtatását.

Határozza meg a maximális vágási vastagságot

A CO2 lézervágó gépek világában a „maximális vágási vastagság” kifejezés egy olyan kulcsfontosságú paramétert foglal magában, amely mélyen befolyásolja ezeknek a nagy teljesítményű szerszámoknak a választékát és sokoldalúságát. Egyszerűen fogalmazva, a maximális vágási vastagság az anyagvastagság felső határára vonatkozik, amelyet a CO2 lézervágó gép hatékonyan képes feldolgozni.

A maximális vágási vastagság fogalma eleve összefügg egy adott CO2 lézervágó gép funkcionalitásával és kialakításával. A különböző gépek eltérő maximális vágási vastagsággal rendelkezhetnek műszaki tényezők kombinációja alapján, amelyek mindegyike kulcsszerepet játszik a gép vágási képességeinek meghatározásában. Miközben a maximális vágási vastagság összetettségébe mélyedünk, fontos figyelembe venni azokat a tényezőket, amelyek befolyásolják ezt a kritikus mérőszámot.

A CO2 lézeres vágási folyamataik optimalizálására törekvő kezelők és gyártók számára létfontosságú ezen tényezők kölcsönhatásának megértése. Nem egyetlen változó, hanem a lézerteljesítmény, a sugárminőség, az anyagtulajdonságok és más befolyásoló tényezők szinergiája határozza meg a maximális vágási vastagság végső határát egy adott CO2 lézervágó gépnél.

A maximális vágási vastagságot befolyásoló tényezők

A területen CO2 lézervágó gépek, a maximális vágási vastagság kulcsfontosságú paraméter, amely meghatározza a gép sokoldalúságát és alkalmazhatóságát különböző anyagokhoz. A vastagabb aljzatokon történő precíz vágások eléréséhez részletesen meg kell ismerni a CO2 lézervágó gép maximális vágási vastagságát befolyásoló számos tényezőt. Nézzünk mélyebbre ezekben a tényezőkben, hogy feltárjuk a lézervágási technológia ezen kritikus dimenziójának összetettségét.

Lézer teljesítmény

A maximális vágási vastagságot befolyásoló elsődleges tényező a lézerteljesítmény. A CO2 lézergenerátor teljesítménye az anyaghoz szállított energia közvetlen meghatározója. A nagyobb lézerteljesítmény intenzívebb és fókuszáltabb sugarat hoz létre, amely segít mélyebben behatolni az anyagokba, lehetővé téve a gép számára, hogy vastagabb felületeket vágjon le. A CO2 lézervágó gépek többféle teljesítményfokozatban állnak rendelkezésre, a kényes anyagokhoz alkalmas kis fogyasztású opcióktól a nagy vastagság egyidejű megmunkálására alkalmas, nagy teljesítményű rendszerekig.

Gerenda minősége

A CO2 lézervágó gép által kibocsátott lézersugár minősége egy másik kulcsfontosságú meghatározója a maximális vágási vastagságnak. A sugárminőség olyan tulajdonságokat foglal magában, mint a sugárdivergencia, az üzemmód stabilitása és a térbeli profil. A kiváló minőségű sugár nagyobb távolságra is fókuszált marad, így mélyebb, pontosabb vágásokat tesz lehetővé vastagabb anyagokban.

Anyagtípus

A vágandó anyag típusa az alapvető tényező a maximális vágási vastagság meghatározásánál. A CO2 lézergenerátorok kivételes sokoldalúságot mutatnak, és sokféle anyag feldolgozására képesek, beleértve a fémeket, műanyagokat, fát és textíliákat. A lézersugár és az anyag közötti kölcsönhatás azonban olyan tényezőktől függően változik, mint a hővezető képesség, a visszaverőképesség és az abszorpciós tulajdonságok. A fém például gyakran nagyobb kihívást jelent nagy fényvisszaverő képessége miatt, ami befolyásolja a hatékonyan vágható maximális vastagságot.

Segédgáz

A vágás során használt segédgáz típusa és nyomása jelentősen befolyásolhatja a maximális vágási vastagságot. A gyakori segédgázok közé tartozik az oxigén, a nitrogén és a levegő, amelyek mindegyike eltérő hatással van a vágási dinamikára. A segédgáz segít eltávolítani az olvadt anyagot a vágásból (vágásból), és megakadályozza a túlzott hőképződést. A segédgáz megválasztása és nyomása az adott vágandó anyaghoz szabható, ami befolyásolja a gép különböző vastagságok kezelésére való képességét.

Gerenda szállítási rendszer

A sugártovábbítási rendszer olyan alkatrészekből áll, mint a fókuszáló lencsék és a vágófejek, amelyek segítenek javítani a CO2 lézervágás pontosságát és hatékonyságát. A gondosan megtervezett sugártovábbítási rendszer biztosítja, hogy a lézersugár fókuszált és egy vonalban maradjon, miközben kölcsönhatásba lép az anyaggal, ami mélyebb, egyenletesebb vágásokat eredményez a különböző vastagságokban. Az optimális fókuszálási képesség mélyebb vágásokat és jobb vágási teljesítményt tesz lehetővé széles vastagságtartományban. A sugártovábbítási rendszer kialakítása és minősége közvetlenül befolyásolja a gép azon képességét, hogy megőrizze a vágási pontosságot különféle alkalmazásokban.

Vágási sebesség

A sebesség, amellyel a lézer áthalad az anyagon (úgynevezett vágási sebesség), a maximális vágási vastagsághoz szorosan kapcsolódó tényező. A lassabb vágási sebesség lehetővé teszi, hogy az anyag hosszabb ideig legyen kitéve a lézersugárnak, így mélyebb behatolást tesz lehetővé vastagabb aljzatokba. A vágási sebesség és a maximális vastagság közötti kapcsolat azonban kényes egyensúlyt igényel, mivel a túl lassú sebesség nemkívánatos hőhatásokat okozhat, és csökkenti az általános hatékonyságot. A vágási sebesség paramétereinek optimalizálása segít elérni az ideális egyensúlyt a vágásmélység, az élminőség és a termelékenység között.

E tényezők teljes megértésével és optimalizálásával a kezelők és a gyártók kihasználhatják a CO2 lézervágó gépekben rejlő teljes potenciált, és precíz, hatékony vágásokat érhetnek el az anyagvastagság széles skáláján. A kísérletezés és az e változók közötti kölcsönhatás alapos megértése a kulcsa a maximális vágásvastagság határainak kitolásának és a CO2 lézertechnológia teljes képességeinek megvalósításának.

Gyakorlati szempontok és alkalmazások

A gyártás és gyártás területén a CO2 lézervágó gép által kezelhető maximális vágási vastagság jelentős hatással van a gyakorlati alkalmazásokra a különböző iparágakban. A CO2 lézervágó gép gyakorlati szempontjainak és alkalmazásainak megismerése segíthet a képességek hatékony kihasználásában. Vessen egy pillantást a különféle iparágakra és forgatókönyvekre, ahol a CO2 lézeres vágási technológia kulcsszerepet játszik:

Autóipar

Az autóipar nagymértékben támaszkodik a CO2 lézervágó gépekre az autóalkatrészek pontos gyártásához. A CO2 lézerek páratlan sokoldalúságot kínálnak az autók belső tereinek bonyolult mintáinak kivágásától a fém alkatrészek precíz alakításáig. Az alvázalkatrészek, kipufogórendszerek és belső panelek gyártása során a CO2 lézervágó gépek kiválóan teljesítenek különféle anyagok, köztük acél, alumínium és műanyag megmunkálásában, hogy megfeleljenek a szigorú minőségi és teljesítményi szabványoknak.

Repülőipar

Az autóipartól eltérően a repülőgépipar jellemzően vékonyabb anyagokat használ, például alumíniumötvözeteket és kompozitokat. A CO2 lézervágó gépek jó sugárminőséggel és pontossággal rendelkeznek, és felhasználhatók ezen anyagok precíziós vágására a repülőgép-alkatrészek gyártásában. Az olyan tényezők, mint a gerenda minősége és a vágási sebesség, segítenek biztosítani a bonyolult részleteket és szűk tűréseket, amelyek az űrhajózási alkalmazásokhoz szükségesek.

Jelzés és Reklám

A CO2 lézervágást széles körben használják a jelző- és reklámiparban összetett és részletes tervek készítésére. Akár akrilból, fából vagy fémből vág betűket és logókat, a CO2 lézerek páratlan pontosságot és részletességet biztosítanak. Ezen túlmenően a CO2 lézerek összetett mintákat és díszítőelemeket állíthatnak elő építészeti jelzésekhez, belsőépítészeti tervezéshez és promóciós anyagokhoz, innovatív módszereket biztosítva a vállalkozásoknak az ügyfelek bevonására és a márka imázsának kommunikálására.

Orvosi eszközök gyártása

Az orvostechnikai eszközök gyártásában kiemelkedően nagy igény mutatkozik a mikromegmunkálási képességekre. A CO2 lézerek pontosságukról ismertek, és vékony anyagok vágására használják összetett orvosi alkatrészek létrehozására. A gyakorlati megfontolások közé tartozik a vágási paraméterek finomhangolása a kívánt pontossági szint eléréséhez anélkül, hogy az érzékeny anyagok hőkárosodását okozná. A CO2 lézer azon képessége, hogy különféle orvosi minőségű anyagokat, köztük polimereket és ötvözeteket vághat, nélkülözhetetlenné teszi ezen a területen.

Elektronikai és fogyasztási cikkek

A CO2 lézervágó gépeket széles körben használják az elektronikai és fogyasztási cikkek iparában különféle termékek gyártására, beleértve az elektronikai burkolatokat, okostelefon-alkatrészeket és fogyasztói elektronikát. A CO2 lézerek precíz, sorjamentes vágást biztosítanak minimális hőhatású zónákkal, így alkalmasak kényes anyagok, például műanyagok, üvegek és kerámiák vágására. Ezen túlmenően a CO2 lézerek egyedi tervezésű alkatrészeket és prototípusokat állíthatnak elő, lehetővé téve a gyártók számára, hogy gyorsan újítsanak és alkalmazkodjanak a változó fogyasztói igényekhez.

Szövet- és Textilipar

A CO2 lézervágó gépeket széles körben használják a szövet- és textiliparban, mivel képesek összetett mintákat pontosan vágni, de a vágási sebesség és a pontosság között egyensúly van, amit figyelembe kell venni. Akár kényes anyagokat, akár vastag textilanyagokat vág, a gyártóknak optimalizálniuk kell a vágási paramétereket, hogy elkerüljék a kopást vagy az égést, miközben biztosítják a hatékony gyártást. A CO2 lézerek a textíliák széles skáláját képesek rugalmasan feldolgozni, így a divattól az ipari textíliáig sokféle alkalmazásra alkalmasak.

Építészet és Belsőépítészet

Építészeti és belsőépítészeti alkalmazásokban a CO2 lézervágó gépeket épületek, belső terek és dekorációs berendezések egyedi tervezésű elemeinek létrehozására használják. Akár összetett mintákat vág fémben, akrilban vagy fában, a CO2 lézerek rugalmasságot kínálnak az építészek és a tervezők számára, hogy precízen és pontosan megvalósítsák kreatív elképzeléseiket. Az építészeti homlokzatoktól és dekoratív paravánoktól az egyedi bútorokig és világítótestekig a CO2 lézervágó gépek lehetővé teszik a tervezők számára, hogy feszegessék a kreativitás és a kézművesség határait.

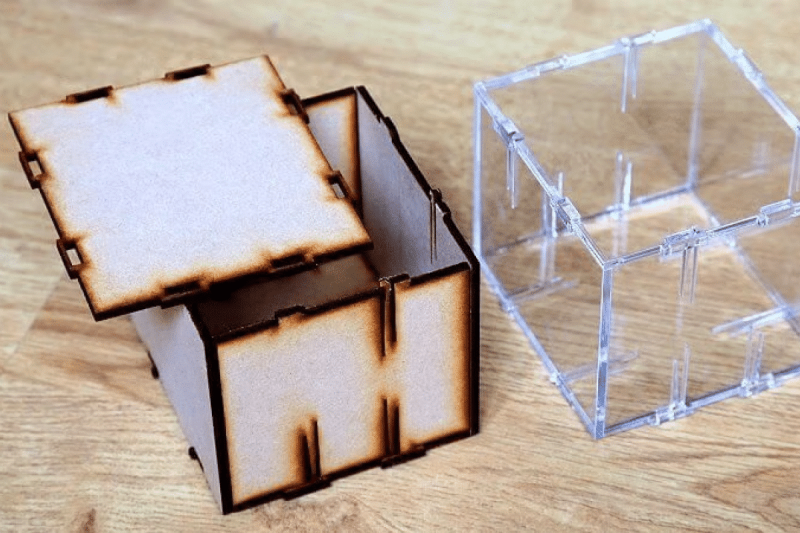

Gyártás és prototípuskészítés

A CO2 lézervágó gépek értékes eszközök a gyártók számára, akik egyedi tervezésű alkatrészeket és prototípusokat szeretnének precízen és hatékonyan létrehozni. Legyen szó fémlemezek, műanyagok vagy kompozitok vágásáról, a CO2 lézerek gyors, költséghatékony megoldást kínálnak összetett geometriájú, kiváló minőségű alkatrészek előállítására. Ezenkívül a CO2 lézerek gyors prototípus-készítést és iterációt tesznek lehetővé, lehetővé téve a tervezők és mérnökök számára, hogy gyorsan teszteljék és finomítsák terveiket, mielőtt a teljes gyártásba kezdenének.

A CO2 lézervágó gépi alkalmazások gyakorlati megfontolásai messze túlmutatnak az elméleti korlátokon. Különböző iparágak használják e gépek képességeit különféle anyagok vágására, amelyek mindegyike egyedi kihívásokkal és követelményekkel rendelkezik. A CO2 lézerek továbbra is forradalmasítják a gyártási folyamatokat, akár pontosságot tesznek lehetővé az űrrepülőgép-alkatrészekben, akár sokoldalúságot biztosítanak az egyedi gyártásban, akár alkalmazkodnak az orvostudományban. A technológia fejlődésével a gyakorlati innovációk és a gyakorlati alkalmazások tovább feszegetik a CO2 lézervágó gépek által elérhető határokat, megszilárdítva státuszukat a modern ipar nélkülözhetetlen eszközeként.

Optimalizálja a maximális vágási vastagságot

Mivel a gyártók igyekeznek feszegetni a határokat CO2 lézervágó gépek, a maximális vágási vastagság optimalizálása kritikussá válik. A legmagasabb szintű teljesítmény és hatékonyság elérése olyan stratégiai megközelítést igényel, amely számos tényezőt felölel, a gép konfigurációjától a lézerparaméterekig és a vágási feltételekig. Ezután a maximális vágási vastagság optimalizálásával kapcsolatos stratégiákba és szempontokba merülünk, lehetővé téve a felhasználók számára, hogy kiaknázzák a CO2 lézeres vágási technológia teljes potenciálját.

Válassza ki a megfelelő gépkonfigurációt

A maximális vágási vastagság optimalizálásának első lépése a megfelelő gépkonfiguráció kiválasztása. A CO2 lézervágó gépek számos modellben kaphatók, változó teljesítményszinttel, sugárminőséggel és vágási képességekkel. Vegye figyelembe az alkalmazás speciális követelményeit, például a vágni kívánt anyag vastagságát és típusát, és válasszon egy olyan gépet, amely megfelel ezeknek az igényeknek. A nagyobb teljesítményű gépek általában vastagabb anyagok vágására is alkalmasak, míg a fejlett sugártovábbítási rendszerrel és optikával rendelkező gépek növelhetik a vágási pontosságot és hatékonyságot.

Optimalizálja a lézerparamétereket

- Lézerteljesítmény: A lézerteljesítmény a maximális vágási vastagság meghatározásának sarokköve, de meg kell találni a megfelelő egyensúlyt a lézerteljesítmény és a vágási vastagság között. A túl kevés teljesítmény tökéletlen vágásokat, míg a túl nagy teljesítmény nemkívánatos hőhatásokat eredményezhet. Rendszeresen értékelje a megmunkált anyagot, és ennek megfelelően állítsa be a lézerteljesítményt a vágásmélység optimalizálása érdekében.

- Sugár minősége: A lézersugár minősége közvetlenül befolyásolja a vágási teljesítményt. A sugárminőség finomhangolása magában foglalja a sugárdivergencia minimalizálását, az üzemmód stabilitásának biztosítását és a térbeli profilok optimalizálását. A kiváló minőségű sugár javítja a fókuszt és mélyebb behatolást tesz lehetővé a különböző vastagságú anyagokba.

Optimalizálja a vágási körülményeket

- Vágási sebesség: Az a sebesség, amellyel a lézer áthalad az anyagon (úgynevezett vágási sebesség), kritikus paraméter. Állítsa be a vágási sebességet az anyagvastagság alapján történő optimalizáláshoz. A lassabb sebesség vastagabb anyagok mélyebb vágására alkalmas, míg a nagyobb sebesség megőrzi a hatékonyságot vékonyabb aljzatokkal végzett munka során.

- Segédgáz: A segédgáz kiválasztása és alkalmazása jelentősen befolyásolja a vágás hatékonyságát. Vastagabb anyagok esetén megfelelő nyomású gázok, például oxigén vagy nitrogén használata segíthet eltávolítani az olvadt anyagot és javítani a vágási folyamatot. A légnyomást azonban ki kell egyensúlyozni a túlzott turbulencia vagy termikus hatások elkerülése érdekében.

Anyagi megfontolások

- Anyagtípus: A különböző anyagok egyedi tulajdonságokkal rendelkeznek, amelyek befolyásolják a legjobb vágási módszert. Például a fémek nagyobb lézerteljesítményt igényelhetnek, míg a nem fémes anyagok esetében szükség lehet a forgácsolási paraméterek módosítására a rossz eredmények elkerülése érdekében. A beállításokat a feldolgozott anyagtól függően rendszeresen ellenőrizni és módosítani kell.

- Anyagsűrűség: A sűrűbb anyagok különleges kihívásokat jelentenek. Az ilyen anyagok vágási vastagságának optimalizálása érdekében fontolja meg a nagyobb lézerteljesítmény használatát, a segédgáz paraméterek beállítását vagy többszöri átmenetet a kívánt vágási mélység elérése érdekében.

Speciális funkciók és innováció

Fedezze fel a CO2 lézeres vágási technológia fejlett képességeit és innovációit. Egyes gépek adaptív vezérlőrendszerekkel vannak felszerelve, amelyek automatikusan, valós időben tudják beállítani a vágási paramétereket az anyag jellemzői alapján. Ezenkívül a többfunkciós vágófej sokoldalúságot biztosít, lehetővé téve a felhasználók számára, hogy váltsanak a különböző konfigurációk között az optimális eredmény érdekében különböző vastagságban.

Rendszeres karbantartás és kalibrálás

A CO2 lézervágó gép optimális teljesítményének megőrzése rendszeres karbantartást és kalibrálást igényel. Győződjön meg arról, hogy minden alkatrész, beleértve a fókuszáló lencséket és a tükröket, tiszta és jó állapotban van. A rendszeres kalibrálási ellenőrzések segítenek megőrizni a vágási teljesítmény pontosságát és egyenletességét.

Folyamatos nyomon követés és iteratív fejlesztés

A vágási folyamat és az eredmények folyamatos nyomon követése iteratív fejlesztéseket tesz lehetővé. Rendszeresen elemezze a vágás minőségét, az élek minőségét és az általános hatékonyságot. Ezen elemzés alapján a paramétereket fokozatosan állítják be, mindig törekedve a pontosság és a termelékenység közötti jó egyensúlyra.

A CO2 lézervágó gép maximális vágási vastagságának optimalizálása átfogó megközelítést igényel, amely figyelembe veszi a gép konfigurációját, a lézerparamétereket, a vágási feltételeket, a fejlett technológiát és az adaptív vezérlőrendszereket. Ezen tényezők finomhangolásával, valamint különböző beállítások és stratégiák kipróbálásával a gyártók felszabadíthatják CO2 lézervágó gépeikben rejlő teljes potenciált, feszegetve a vágásvastagság és pontosság terén lehetséges határokat.

Összesít

A CO2 lézervágó gép által kezelhető maximális vágási vastagságot számos tényező befolyásolja, amelyek mindegyike döntő szerepet játszik a vágási képességek meghatározásában. A lézerteljesítménytől és a sugárminőségtől az anyagtípusig és a vágási feltételekig ezek a tényezők összetett módon hatnak egymásra a vágási vastagság felső határának meghatározásában.

A CO2 lézeres vágási technológia páratlan pontosságot és sokoldalúságot kínál, lehetővé téve az anyagok széles skálájának hatékony feldolgozását különböző vastagságban. A nagy teljesítményű lézer a fejlett sugártovábbítási rendszerekkel és az optimalizált vágási paraméterekkel kombinálva lehetővé teszi a gyártók és gyártók számára, hogy precíz vágásokat érjenek el minimális veszteséggel és maximális hatékonysággal.

Az optimális vágási vastagság eléréséhez azonban stratégiai megközelítésre van szükség, amely magában foglalja a megfelelő gépkonfiguráció kiválasztását, a lézerparaméterek finomhangolását, a vágási feltételek optimalizálását és az anyagjellemzők figyelembe vételét. A folyamatos felügyelet, karbantartás és ismétlődő fejlesztések tovább biztosítják az állandó és megbízható vágási teljesítményt.

A technológia fejlődésével és az innovációk megjelenésével a CO2 lézervágó gépekben rejlő potenciál vastagabb anyagok kezelésére és a precíziós vágás határainak feszegetésére csak tovább fog növekedni. A maximális vágási vastagsághoz kapcsolódó tényezők megértésével és optimalizálásával a gyártók új lehetőségeket tárhatnak fel, és soha nem látott szintű pontosságot és hatékonyságot érhetnek el vágási műveleteik során.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat