A lézer hullámhosszának hatása a vágási képességre

A lézeres vágási technológiát nagy hatékonyságának és pontosságának köszönhetően széles körben alkalmazzák a modern gyártásban, különösen a repülőgépiparban, az autógyártásban, a fémfeldolgozásban és az elektronikai iparban. A lézeres vágási hatást azonban számos tényező befolyásolja, amelyek közül a lézer hullámhossza az egyik kulcsparaméter. A különböző hullámhosszú lézerek anyagának különböző abszorpciós jellemzői vannak, ami közvetlenül befolyásolja a vágási sebességet, minőséget és hatékonyságot. A lézer hullámhosszának a vágási képességre gyakorolt hatásának megértése segíthet a mérnököknek kiválasztani a legjobb vágási megoldást, javítva ezzel a termelés hatékonyságát és csökkentve a költségeket. Ezenkívül az új lézergenerátorok, például a szálas lézergenerátorok és a CO2 lézergenerátorok megjelenése tovább gazdagította a lézervágási technológia alkalmazási forgatókönyveit. Ezért a lézer hullámhosszának kiválasztásának és hatásának mélyreható tanulmányozása fontos támogatást nyújt a vállalkozások számára a gyártási folyamatok optimalizálásához és a lézervágási technológia jövőbeli fejlődésének elősegítéséhez.

Tartalomjegyzék

A lézeres vágás alapjai

Lézeres vágási technológia elve

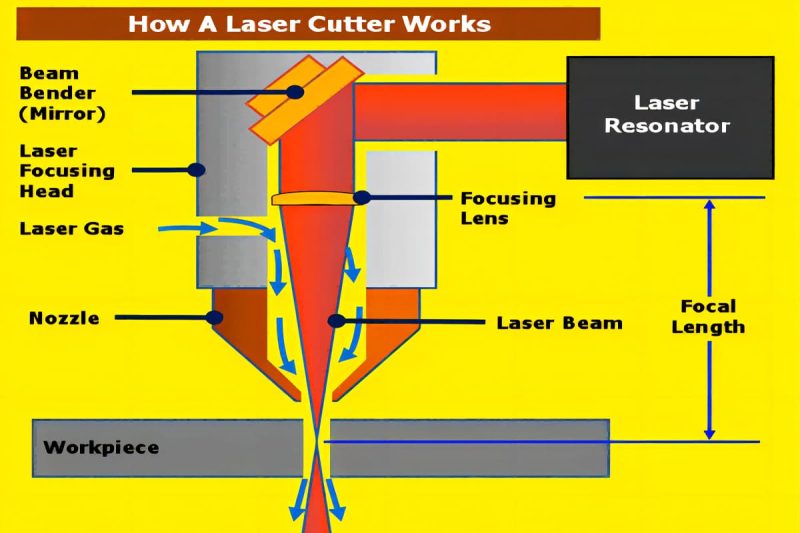

A lézeres vágás egy olyan technológia, amely nagy energiasűrűségű lézersugarat használ az anyag felületére való fókuszáláshoz, és helyi magas hőmérsékletű olvadást vagy elpárologtatást ér el a lézerenergia anyag általi elnyelésével, ezáltal precíz vágást ér el. A lézersugarat egy optikai rendszeren keresztül rendkívül finom pontra fókuszálják, és átmérője általában 0,1 mm-nél kisebb. Ez a rendkívül nagy energiasűrűség lokálisan nagyon rövid időn belül olvadási vagy párolgási hőmérsékletre tudja melegíteni az anyagot. Segédgázokkal (például oxigénnel, nitrogénnel vagy sűrített levegővel) kombinálva az olvadt anyagot elfújják, sima vágási felületet képezve.

A lézeres vágási technológiát gyors vágási sebesség, finom bemetszés, kis hőhatású zóna, érintésmentes vágás jellemzi, és nincs szükség fizikai eszközökre az anyagfelülettel való érintkezéshez, így alkalmas nagy pontosságú megmunkálási feladatokra. Ezt a technológiát széles körben alkalmazzák fémanyagok (például rozsdamentes acél, szénacél, alumínium stb.) és nem fémes anyagok (például műanyagok, fa, kerámia stb.) vágására, különösen a csúcskategóriás feldolgozóiparban. mint például a repülés, az autógyártás, az elektronika és az orvosi eszközök.

A lézeres vágórendszerek kulcselemei

A lézervágó rendszer több, egymással együttműködő alkatrészből áll, amelyek mindegyike kritikus hatással van a rendszer általános teljesítményére és vágási minőségére. A fő összetevők a következők:

- Lézergenerátor: A lézergenerátor a fő alkotóeleme lézervágó gép, amely nagy energiájú lézersugarat állít elő. A lézergenerátorok közé tartoznak a CO2 lézergenerátorok, a szálas lézergenerátorok és a szilárdtest lézergenerátorok. A különböző típusú lézergenerátorok eltérő hullámhosszúak és különböző anyagok vágására alkalmasak. Például a szálas lézergenerátorokat általában fémanyagok vágására használják, míg a CO2 lézergenerátorok inkább nem fémes anyagok vágására alkalmasak.

- Sugárátviteli rendszer: Miután a lézersugarat kibocsátotta a lézergenerátor, azt a sugárátviteli rendszeren keresztül a vágófejhez kell továbbítani. A CO2 lézergenerátorok esetében a sugarat lencséken és reflektorokon keresztül továbbítják; míg a szálas lézergenerátorok átvitele optikai szálakon keresztül történik, az átvitel során alacsony energiaveszteséggel és stabil sugárminőséggel.

- Fókuszáló lencse: Miután a lézersugár áthalad a sugárátviteli rendszeren, a fókuszáló lencsén keresztül az anyag felületére kell fókuszálni, hogy rendkívül finom fényfoltot képezzen. A fókuszáló lencse minősége közvetlenül meghatározza a lézersugár fókuszméretét, ami viszont befolyásolja a vágás pontosságát és sebességét.

- Vágófej: A vágófej fő feladata, hogy a fókuszált lézersugarat a munkadarab felületére vezesse. Általában segédgáz fúvókával van felszerelve az olvadt anyag elfújására. A vágófej magasságának szabályozása nagyon fontos, mert a nem megfelelő magasság a vágófelület minőségének romlásához vagy a berendezés károsodásához vezethet.

- Vezérlési rendszer: A lézervágó gép vezérlőrendszere felelős a teljes gép működési koordinációjáért, beleértve a lézer kimeneti teljesítményének, a vágási sebességnek és a pályatervezésnek a pontos szabályozását. A modern lézervágó rendszerek általában CNC technológiát vagy számítógépes vezérlést használnak a nagy pontosságú automatizált vágási képességek biztosítása érdekében.

A vágási képességet befolyásoló tényezők

A lézeres vágás vágási képességét számos tényező befolyásolja, beleértve a következő szempontokat:

- Lézerteljesítmény: A lézergenerátor teljesítménye kulcsfontosságú tényező, amely befolyásolja a vágási képességeket. A nagy teljesítményű lézergenerátorok több energiát tudnak szolgáltatni, így az anyag gyorsabban megolvad és elpárolog, ezáltal vastagabb anyagokat vág. Általánosságban elmondható, hogy minél vastagabb a vágási vastagság, annál nagyobb a szükséges lézerteljesítmény.

- Vágási sebesség: A vágási sebesség szorosan összefügg a lézer teljesítményével. A vágási sebesség növelése javíthatja a gyártási hatékonyságot, de ha a sebesség túl gyors, az a vágás minőségének romlásához, hiányos vágáshoz vagy érdes anyagélekhez vezethet. A megfelelő vágási sebesség szabályozása a kulcsa a kiváló minőségű vágási eredmények elérésének.

- Anyagjellemzők: A különböző anyagok eltérő képességekkel rendelkeznek a lézerenergia elnyelésére, az olvadáspontra és a visszaverődésre, így a vágási hatások nagymértékben eltérőek. A fémanyagok, mint például az alumínium és a réz nagy fényvisszaverő képességgel rendelkeznek, és nehezen veszik fel a lézerenergiát. Nagyobb teljesítményű vagy meghatározott hullámhosszúságú lézereket igényelnek a vágáshoz. Egyes erősen visszaverő anyagokhoz általában szálas lézergenerátorokat használnak, mivel ezek hatékonyan csökkenthetik az energiavisszaverődési veszteségeket.

- Lézer hullámhossz: A különböző típusú lézergenerátorok különböző lézerhullámhosszakat bocsátanak ki, és különböző anyagok vágására alkalmasak. Például a szálas lézergenerátorok általában az 1,06 mikronos hullámhossz tartományban működnek, ami fémanyagok vágására alkalmas, míg a CO2 lézergenerátorok 10,6 mikronos hullámhosszúak, ami nem fémes anyagok feldolgozására alkalmas.

- Segédgáz típusa és nyomása: A lézeres vágási folyamat során általában segédgázt, például oxigént, nitrogént vagy sűrített levegőt használnak. Az oxigént általában szénacél vágására használják, mert az olvadt fémmel exoterm módon reagálhat, ami felgyorsítja a vágási sebességet. A nitrogén alkalmas rozsdamentes acél és alumínium vágására, mert nem lép reakcióba az anyaggal, és hatékonyan elkerülheti a vágás oxidációját. A segédgáz nyomása befolyásolja a vágási sebességet és a vágóél minőségét. A nagyobb nyomás segít gyorsan elfújni az olvadt anyagot, ezáltal javítja a vágás minőségét.

Ezen tényezők megfelelő beállításával a lézervágás teljesítménye optimalizálható a hatékony és precíz feldolgozási eredmények érdekében.

A lézer hullámhosszainak megértése

A lézer hullámhossza a lézer fényhullámainak hullámhosszát jelenti, általában nanométerben (nm) vagy mikrométerben (µm), és kulcsfontosságú paraméter, amely meghatározza a lézerek tulajdonságait és alkalmazási területeit. A lézerek hullámhossza közvetlenül befolyásolja a lézerek és az anyag közötti kölcsönhatást, és meghatározza a lézerek abszorpciós sebességét, reflexiós képességét és szóródását különböző anyagokban. A hullámhossztól függően a lézerek az ultraibolya fénytől a látható fénytől az infravörös fényig széles spektrumot fedhetnek le. A különböző típusú lézerberendezések különféle feldolgozási feladatokat tudnak megvalósítani különböző hullámhosszú lézerek előállításával.

Például egy ultraibolya lézergenerátor hullámhossza általában 355 nanométer (nm), ami egy rövid hullámhosszú lézer és alkalmas mikrofeldolgozásra, míg a szálas lézergenerátor hullámhossza általában 1,06 mikrométer (µm), ami fémvágásra alkalmas. Minél rövidebb a hullámhossz, annál koncentráltabb a lézerenergia, amely precíziós feldolgozási feladatokra, míg a hosszabb hullámhosszú lézer anyagfelület-kezelésre és nagy felületű vágásra alkalmas.

A hullámhossz és az anyagelnyelés kapcsolata

A lézer és az anyag közötti kölcsönhatás nagymértékben függ a lézer hullámhosszának jellemzőitől. A lézerenergia anyagok általi elnyelési sebessége a hullámhossz függvényében változik. Általánosságban elmondható, hogy minél rövidebb a hullámhossz, annál koncentráltabb a lézerenergia, annál erősebb az áthatoló képessége, és annál nagyobb az anyag által elnyelt lézerenergia. A rövid hullámhosszú lézerek nagyobb energiasűrűséget tudnak előállítani az anyagok felületén, ami alkalmas finom és precíz feldolgozásra, például elektronikai eszközök, orvosi berendezések gyártására. Ellenkezőleg, a hosszú hullámhosszú lézernek hosszabb a hullámhossza és szétszórtabb az energiaeloszlása, amely alkalmas nagy felületű anyagok melegítésére, olvasztására vagy elpárologtatására, például fémvágásra és hegesztésre.

A lézereknél a különböző anyagok eltérő abszorpciós jellemzőkkel rendelkeznek, ami az anyag elektronikus szerkezetétől, optikai tulajdonságaitól és hővezető képességétől függ. Például a fémanyagok nagyobb abszorpciós sebességgel rendelkeznek a rövid hullámhosszú szálas lézergenerátorok esetében (1,06 µm), amely alkalmas fémvágásra, hegesztésre és jelölésre. A nem fémes anyagok, mint például az üveg és a műanyag, jobb elnyelési sebességgel rendelkeznek a CO2 lézereknél (10,6 µm), ezért a CO2 lézergenerátorokat széles körben használják ezen anyagok vágására és gravírozására. Ezen kívül néhány nagy fényvisszaverő képességű anyag (például réz és alumínium) ) nagyobb a visszaverő képességük meghatározott hullámhosszú lézereknél, és meghatározott hullámhosszú lézergenerátorokra van szükség a visszaverődési veszteségek elkerülése érdekében. Például, ha szálas lézergenerátort használnak réz és alumínium vágására, a rövidebb hullámhosszú lézerek csökkenthetik a visszaverődési problémákat, ezáltal javítva a vágási hatékonyságot.

Vágási alkalmazásokban gyakran használt lézerhullámhosszak

A lézer hullámhossza a vágási hatást befolyásoló fontos tényező. A különböző hullámhosszú lézerek különböző anyagokhoz és feldolgozási forgatókönyvekhez alkalmasak. Az alábbiakban felsorolunk néhány gyakori lézerhullámhosszt és azok alkalmazási területeit:

CO2 lézergenerátor (10,6 µM)

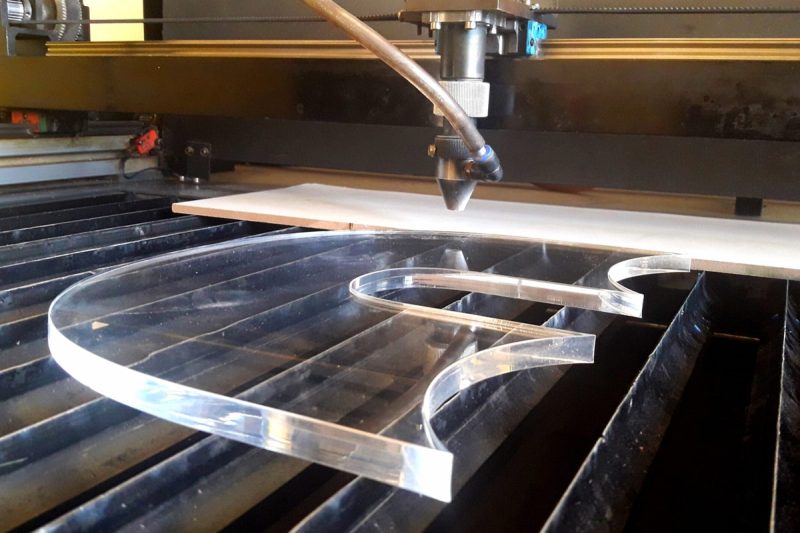

A CO2 lézergenerátorok a távoli infravörös sávban működnek, 10,6 mikron hullámhosszal. Az ilyen hullámhosszú lézerek nagyon alkalmasak nem fémes anyagok, például fa, műanyag, üveg és akril feldolgozására. A CO2 lézergenerátorok nagy teljesítménytartománnyal rendelkeznek, és különféle alkalmazásokhoz alkalmasak a fénygravírozástól a vastag lemezvágásig. Hosszú hullámhossza miatt a CO2 lézergenerátorok energiasűrűsége alacsony, így nagyobb felületek melegítésére, olvasztására alkalmas. Széles körben használják az óriásplakátgyártásban, a csomagolóiparban és a textiliparban.

Fiber Laser Generator (1,06 µM)

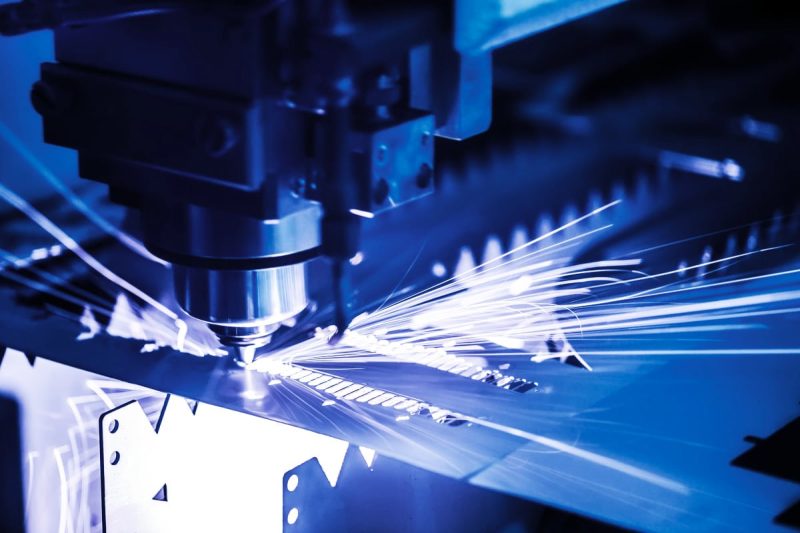

A szálas lézergenerátor hullámhossza általában 1,06 mikron, ami a közeli infravörös sávhoz tartozik. Az ilyen hullámhosszú lézerek nagy energiasűrűséggel rendelkeznek, és különösen alkalmasak fémanyagok, például rozsdamentes acél, szénacél, alumínium, réz stb. vágására. A szálas lézergenerátor rövid hullámhosszú, jó sugárminőséggel és nagy átviteli hatékonysággal rendelkezik. különösen alkalmas fémvágásra és hegesztésre, amely nagy pontosságot és nagy sebességet igényel. Ezenkívül a szálas lézergenerátor alacsony karbantartási költséggel és hosszú élettartammal rendelkezik, és széles körben használják olyan iparágakban, mint az autóipar, a fémfeldolgozás és a repülőgépipar.

Nd lézergenerátor (1,064 µM)

Az Nd (neodímiummal adalékolt ittrium-alumínium gránát) lézergenerátor egyben a közeli infravörös sávban működő lézergenerátor, 1,064 mikron hullámhosszal. Ezt a lézergenerátort nagy csúcsteljesítmény és jó sugárminőség jellemzi, és alkalmas vastag fémlemezek vágására, lyukasztására és hegesztésére. Jó impulzuskimeneti jellemzőinek köszönhetően az Nd lézergenerátorokat széles körben alkalmazzák a precíziós feldolgozásban is, például elektronikai termékek és orvosi eszközök gyártásában. A szálas lézergenerátorokhoz képest azonban az Nd lézergenerátorok fotoelektromos átalakítási hatékonysága alacsonyabb, ezért fokozatosan felváltják őket szálas lézergenerátorok.

A lézer hullámhossza az egyik alapvető paraméter, amely meghatározza a lézergenerátorok teljesítményét és alkalmazási tartományát. A különböző anyagok lézerekkel szembeni abszorpciós jellemzői hullámhosszonként változnak, így a megfelelő lézer hullámhossz kiválasztása a kulcs a feldolgozási hatás biztosításához. A lézeres vágási alkalmazásokban a CO2 lézergenerátorok, a szálas lézergenerátorok és az Nd lézergenerátorok mindegyikének sajátos alkalmazási területe van, és az ésszerű kiválasztás nagymértékben javíthatja a feldolgozás hatékonyságát és minőségét.

A lézer hullámhosszának hatása a vágási paraméterekre

Anyagabszorpciós jellemzők

A különböző anyagok jelentősen eltérő abszorpciós jellemzőkkel rendelkeznek a lézer hullámhosszain, ami befolyásolja a vágási hatást. Egy anyag optikai tulajdonságai határozzák meg egy adott hullámhosszúságú lézerfény abszorpciós sebességét. Például a fémes anyagok általában jobban elnyelik a rövid hullámhosszú lézereket (például a szálas lézereket és az Nd lézereket). A szálas lézer hullámhossza körülbelül 1,06 mikron, amely alkalmas fémanyagok, például rozsdamentes acél, alumínium, réz és szénacél hatékony vágására. Mivel a fém ennél a hullámhossznál nagyobb abszorpciós sebességgel rendelkezik, az energia gyorsabban koncentrálható a vágási területen, így nagy hatékonyságú vágás és jobb élminőség érhető el.

Ezzel szemben a nem fémes anyagok, mint a fa, a műanyag és az üveg, nagyobb abszorpciós sebességgel rendelkeznek a hosszú hullámhosszú CO2 lézereknél (10,6 mikron), és alkalmasak CO2 lézergenerátorokkal történő vágásra és gravírozásra. Ennek oka, hogy a CO2 lézer hosszabb hullámhosszú és viszonylag szórt energiájú, amely alkalmasabb nagy felületű anyagok feldolgozására. Emellett az anyag felületi visszaverő képessége is összefügg a lézer hullámhosszával. Bizonyos nagy fényvisszaverő képességű anyagok (például réz, alumínium stb.) szálas lézergenerátorral történő vágásakor speciális kezelésre lehet szükség az energiaveszteség és a visszaverődés okozta vágási instabilitás csökkentése érdekében.

Behatolási mélység

A lézer hullámhossza jelentős hatással van az anyagok behatolási mélységére. A rövid hullámhosszú lézerek általában erősebb áthatoló képességgel rendelkeznek, és vastagabb anyagok vágására is alkalmasak. Például a szálas lézerek és az Nd lézerek rövidebb hullámhosszuk és nagyobb energiasűrűségük miatt alkalmasak mélyvágásra, különösen a fémanyagokba való jobb behatolással. Ezért vastag fémlemezek vágásakor általában a rövid hullámhosszú lézergenerátorok az elsők, amelyek nagyobb vastagságban is áthatolnak, miközben biztosítják a vágási pontosságot.

Ehhez képest a CO2 lézer hosszabb hullámhosszú és relatíve gyengébb penetrációs képességgel rendelkezik, így alkalmas vékonyabb nemfémes anyagokhoz, mint például fa, műanyag, karton stb. Ezen kívül a behatolási mélység függ a paraméterek beállításától is, mint pl. lézerteljesítmény, gyújtótávolság és vágási sebesség. A lézer megfelelő hullámhosszának megválasztásával maximalizálható a behatolási mélység, miközben biztosítja a vágási pontosságot és hatékonyságot.

Hőhatású zóna (HAZ) és termikus hatások

A különböző lézerhullámhosszak közvetlenül befolyásolják a hőhatászónát (HAZ) az anyagvágás során. A hőhatás zóna azt a területet jelenti, ahol az anyag megolvad vagy fizikai változásokon megy keresztül a lézeres vágási folyamat során. Általában a rövid hullámhosszú lézerek kisebb hőhatászónákat állítanak elő, mivel energiájuk koncentráltabb, ami gyorsabban befejezheti a vágási folyamatot, és csökkenti a hő diffúzióját a környező területre. A kisebb hőhatás zóna segít csökkenteni a termikus deformációt és az anyag fizikai károsodását, ami különösen fontos a nagy pontosságú alkalmazásoknál.

Ezzel szemben a hosszabb hullámhosszú CO2 lézerek szélesebb energiaeloszlásuk miatt viszonylag nagy hőhatászónával rendelkeznek. Ez nem különösebben nyilvánvaló nem fémes anyagok vágásakor, de fémanyagok vágásakor olyan problémákat okozhat, mint az anyag felületének termikus deformációja, salak, romló élminőség. Ezért fémek vágásakor a rövid hullámhosszú lézerek (például a szálas lézerek) általában jobbak a CO2 lézereknél, mert jobban tudják szabályozni a hőhatásokat, és jobb minőségű vágási eredményeket biztosítanak.

Vágási sebesség és hatékonyság

A lézer hullámhossza nemcsak az abszorpciós jellemzőket és az anyag hőhatászónáit befolyásolja, hanem közvetlenül befolyásolja a vágási sebességet és a hatékonyságot is. A megfelelő lézerhullámhossz optimalizálhatja a lézerenergia abszorpcióját az anyagban, ezáltal növelve a vágási sebességet és csökkentve a gyártási költségeket. Például a szálas lézerek gyakran gyorsabbak, mint a CO2 lézerek a fémvágásban, rövid hullámhosszuk és nagy energiasűrűségük miatt, különösen vékony fémlemezek vágásakor. A szálas lézerek magas elektro-optikai konverziós hatásfokkal is rendelkeznek, ami tovább csökkenti a működési költségeket és javítja a gyártási hatékonyságot.

A nem fémes anyagok vágásakor a CO2 lézergenerátor hosszú hullámhossza nem olyan gyors, mint a szálas lézergenerátor vágási sebessége, de így is nagyon hatékony bizonyos anyagok, például fa, akril és műanyag vágásakor. A megfelelő lézerhullámhossz és -teljesítmény kiválasztásával, optimalizált vágási paraméterekkel (például fókuszpozíció, vágási sebesség, gázasszisztens rendszer) kombinálva nagy hatékonyság és minőségi vágási hatás érhető el a különböző anyagok vágási folyamatában.

A lézer hullámhossza a vágási teljesítményt befolyásoló egyik kulcsfontosságú tényező, amely közvetlenül befolyásolja az anyag abszorpciós jellemzőit, a behatolási mélységet, a hő által érintett zónát, valamint a vágási sebességet és hatékonyságot. Az anyagjellemzők alapján a megfelelő lézerhullámhossz kiválasztásával javítható a vágási hatékonyság, miközben csökkenthető az anyag deformációja és sérülése, ezáltal jobb minőségű vágási hatás érhető el. A lézeres vágási alkalmazásokban a szálas lézergenerátorok és a CO2 lézergenerátorok mindegyike megvan a maga előnye különböző hullámhosszokon, megbízható megoldásokat kínálva számos ipari alkalmazáshoz.

A lézer hullámhosszának hatása a vágás minőségére

Vágott felület kikészítése és élminőség

A lézer hullámhossza közvetlen hatással van az anyag felületi minőségére és élminőségére a vágási folyamat során. Általában a rövidebb hullámhosszú lézerek, mint például a szálas lézerek (1,06 mikron), nagyobb energiasűrűséggel rendelkeznek, és pontosabban fókuszálhatók az anyag vágási vonalára, így simább vágási felületeket és élesebb éleket eredményeznek a fémanyagok vágásánál. Szállézerrel történő vágáskor az energia koncentrálódik és a vágási út tiszta, csökkentve a salakot és a sorját a vágóélen.

Ezzel szemben a hosszú hullámhosszú CO2 lézerek (10,6 mikron) is kiváló minőségű élminőséget biztosítanak nem fémes anyagok, például fa, akril és műanyagok vágásakor. Ennek ellenére a fémanyagok vágásakor az élkiképzés kissé gyengébb lehet, mint a rövid hullámhosszú lézereknél. Ennek az az oka, hogy a CO2 lézerek energiasűrűsége viszonylag alacsony, ami nagyobb hődiffúziós tartományt eredményez a vágás során, így több salak és hőhatás zóna keletkezik. Ezért a nagy pontosságú és jó minőségű élek eléréséhez általában a szálas lézergenerátorokat vagy az Nd lézergenerátorokat részesítik előnyben, különösen a vékony fémlemezek megmunkálásánál.

A bemetszés szélességének és kúposságának szabályozása

A lézer hullámhossza fontos szerepet játszik a bemetszés szélességének és kúposságának szabályozásában. A rövidebb hullámhosszú lézerekkel (például szálas lézerekkel vagy Nd lézerekkel) általában szűkebb bemetszések és finomabb vágási hatások érhetők el. A rövid hullámhosszú lézersugarak pontosabban fókuszálhatók, a vágási út keskeny és egyenes, a bemetszés mindkét oldalán az élek nagyon laposak, ami nagy pontosságú ipari alkalmazásokhoz alkalmas, mint például elektronikai alkatrészek gyártása, precíziós megmunkálás stb.

Ezzel szemben a hosszú hullámhosszú lézerek, például a CO2 lézerek bizonyos esetekben szélesebb vágásokat eredményezhetnek, különösen vastagabb anyagok vágásakor, ahol a vágás kúpossága kifejezettebb lehet. Ennek az az oka, hogy a lézersugár bizonyos mértékig szétszóródik, amikor behatol az anyagba, ami a lézerenergia egyenetlen eloszlását eredményezi az anyag vastagságának irányában, ami kúpos vágást eredményez. Ezeknél az alkalmazásoknál a vágás a felső oldalon szélesebb, az alsó oldalon keskenyebb, ami nem kedvez a precíz, egyenes vágást igénylő alkalmazásoknak. Ezért a lézer megfelelő hullámhosszának megválasztásával (különösen a rövid hullámhosszú lézereknél) hatékonyan szabályozható a vágás szélessége és kúpossága, és biztosítható a vágás minősége.

Csökkenti a termikus deformációt és a salakképződést

A lézer hullámhosszának megválasztása kritikus a termikus torzítás és a söpredékképződés csökkentésében. Koncentrált energiájának és gyors vágási sebességének köszönhetően a rövid hullámhosszú lézer gyorsan befejezi az anyagok olvasztását vagy elpárologtatását, csökkentve az anyag hőterhelését a vágási folyamat során. Ez a nagy energiasűrűség kisebb hőhatású zónát (HAZ) eredményez, ezáltal csökkentve az anyag termikus deformációját és élvetemedését. Különösen vékony fémanyagok vágásakor a szálas lézer vagy az Nd lézer alkalmazása jelentősen csökkentheti a termikus hatások által okozott anyagdeformációt, így javítva az általános feldolgozási minőséget.

Ellenkezőleg, a hosszú hullámhosszú CO2 lézer viszonylag széles energiaeloszlású és nagy az anyagmelegítési tartománya, így a hőhatás zóna széles, ami könnyen anyagdeformációt okozhat, különösen fémanyagok vágásánál. A salakképződés egy másik kérdés, amelyet figyelembe kell venni. A vágás során, ha az anyag nem párolog el vagy olvad meg teljesen, a maradék fémsalak hozzátapadhat a vágóélhez, ami befolyásolja a vágás és az azt követő feldolgozási lépések tisztaságát. A rövid hullámhosszú lézerek hatékony hővezetési és olvasztóképességük révén csökkenthetik a salakképződést, tisztán és simán tartva a bemetszést.

A lézer hullámhossza nagymértékben befolyásolja a minőséget a vágási folyamat során. A rövid hullámhosszú lézerek (például a szálas lézerek és az Nd lézerek) magas energiasűrűségüknek köszönhetően magasabb felületi minőséget, keskenyebb bemetszéseket és pontosabb kúpos szabályozást érhetnek el, különösen fémanyagok forgácsolásánál. A rövid hullámhosszú lézerek ugyanakkor csökkentik a hőhatás zóna hatótávolságát, elkerülik az anyag termikus deformációját és a söpredékképződést, biztosítják a vágás hatékonyságát és minőségét. A hosszú hullámhosszú lézerek (például a CO2 lézerek) alkalmasabbak nem fémes anyagok vágására, nagyobb hőhatású zónáik pedig nagy felületű, kisebb pontosságú anyagfeldolgozásra. A megfelelő lézerhullámhossz kiválasztásával a felhasználók optimalizálhatják a vágási minőséget az anyagjellemzők és a feldolgozási követelmények szerint, és hatékony gyártási és feldolgozási folyamatot érhetnek el.

Különböző lézerhullámhosszak összehasonlító elemzése

CO2 lézer generátor

Írd le

A CO2 lézergenerátor működési hullámhossza 10,6 mikron, ami egy hosszú hullámhosszú lézer típus, és elsősorban nem fémes anyagok vágására és feldolgozására szolgál. Hatékony energiaátviteli jellemzőinek köszönhetően a CO2 lézergenerátorokat széles körben használják nem fémes anyagok, például fa, műanyag, üveg, papír és bőr feldolgozásában, különösen a reklámiparban és a lakberendezésben.

Jellemzők

- Nem fémes anyagok nagy abszorpciós sebessége: A CO2 lézergenerátor hullámhossza alkalmas nem fémes anyagok feldolgozására. Az ilyen anyagok nagy abszorpciós sebességgel rendelkeznek a hosszú hullámhosszú lézereknél, így az energiaátalakítás hatékonysága kiváló. Ezáltal a CO2 lézergenerátor ideális választás anyagok, például akril, fa és bőr vágására és gravírozására.

- Gyors vágási sebesség: Nem fémes anyagok feldolgozásakor a CO2 lézergenerátor vágási sebessége viszonylag gyors, különösen vékony lemezek és puha anyagok vágásakor, gyorsan és hatékonyan tudja elvégezni a feladatot.

- Gyenge vágási hatás fémanyagokra: A CO2 lézergenerátorok nem alkalmasak fémanyagok vágására és hegesztésére, mivel a fémek alacsony abszorpciós sebessége 10,6 mikronos hosszú hullámhosszú lézereknél. Bár az abszorpciós sebesség növelhető, ha a fémfelületre egy abszorpciós réteget vonnak be, a hatás és a hatékonyság még mindig nem olyan jó, mint a kifejezetten fémfeldolgozásra használt rövid hullámhosszú lézergenerátoroké.

- Általánosan használt nem fémfeldolgozásban: például műanyag, papír, gumi, ruha stb. vágása és gravírozása, széles körben használják hirdetőtáblák gyártásában, csomagolásában, ruházati gyártásában és más iparágakban.

- Alkalmazási területek: A CO2 lézergenerátorokat széles körben használják nem fémes anyagok megmunkálásában, mint például a reklámipar, a kézműves gyártás, a lakberendezés, az elektronikai és elektromos területek stb. A rugalmas anyagokon nyújtott kiemelkedő teljesítménye miatt fontos alkalmazási értékkel bír ezeket a mezőket.

Fiber lézergenerátor

Írd le

A szálas lézergenerátor működési hullámhossza 1,06 mikron, és ez a leggyakrabban használt rövid hullámhosszú lézergenerátor az ipari lézervágási alkalmazásokban. A szálas lézergenerátorok különösen alkalmasak fémanyagok vágására és megmunkálására, magas fotoelektromos konverziós rátájuknak köszönhetően pedig kiemelkedőek az energiatakarékosság és a környezetvédelem terén. A szálas lézergenerátorok nagy energiasűrűséggel rendelkeznek, és pontosan vágják a vastag fémanyagokat.

Jellemzők

- Magas vágási hatékonyság: A szálas lézergenerátorok rendkívül nagy energiasűrűséggel rendelkeznek, és gyorsan képesek koncentrálni az energiát a fémfelületre a hatékony vágás érdekében. Legyen szó vékony fémlemezről vagy vastagabb acéllemezről, a szálas lézergenerátorok gyors és precíz vágási eredményeket biztosítanak. Különösen a rozsdamentes acél, szénacél, alumíniumötvözet és egyéb anyagok esetében jelentős előnyökkel jár a vágási sebesség és a minőség.

- Alacsony energiafogyasztás és alacsony karbantartási költség: A szálas lézergenerátor fotoelektromos átalakítási hatékonysága elérheti a 30%-t. Más típusú lézergenerátorokhoz képest alacsonyabb az energiaveszteség, így az üzemeltetési költség gazdaságosabb. Ezenkívül a szálas lézergenerátor teljes szálas átvitelt alkalmaz, nem igényel bonyolult optikai lencse beállítást, és kevesebb napi karbantartást igényel.

- Magas berendezés ára: Bár a szálas lézergenerátorok teljesítményében számos előnnyel rendelkeznek, kezdeti beszerzési költségük viszonylag magas, különösen a kisvállalkozások számára fontos szempont a berendezés-beruházás. A technológia fejlődésével és a berendezések költségeinek fokozatos csökkenésével azonban a szálas lézergenerátorok költséghatékonysága folyamatosan javul.

- Ideális választás fémmegmunkáláshoz: A szálas lézergenerátorok különösen alkalmasak fémanyagok vágására, hegesztésére és jelölésére, és széles körben használják az autógyártásban, a repülőgépgyártásban, a precíziós gépiparban és más területeken.

- Alkalmazási területek: A szálas lézergenerátorok a fémfeldolgozás fő berendezései, és széles körben használják olyan iparágakban, mint az autógyártás, a repülőgépgyártás, a háztartási készülékek gyártása és a fémlemez-feldolgozás. Pótolhatatlan előnyeik vannak, különösen a nagy pontosságot és gyors feldolgozást igénylő ipari forgatókönyvekben.

Nd lézergenerátor

Írd le

Az Nd lézergenerátor (Nd-doped YAG lézergenerátor) működési hullámhossza 1,064 mikron, ami hasonló a szálas lézergenerátoréhoz. Jó impulzuskarakterisztikája miatt az Nd lézergenerátor speciális finomfeldolgozási alkalmazásokra alkalmas, mint például jelölés, hegesztés és vágás. A szálas lézergenerátorokkal ellentétben az Nd lézergenerátor bizonyos speciális alkalmazásokban hatékonyabb, különösen a műanyagok és fémek helyi feldolgozásakor.

Jellemzők

- Erős vágási képesség: Bár nem olyan hatékony és elterjedt, mint a szálas lézergenerátorok, az Nd lézergenerátorok impulzuslézere magas csúcsenergiát biztosít, amely alkalmas fémek, műanyagok és egyéb anyagok finom vágására és mikrofeldolgozására. Nagy intenzitású körülmények között is képes vastag fémanyagokat vágni, különösen olyan finom eljárásoknál, mint a fémanyagok felületén végzett jelölés és fúrás.

- Alacsony hatásfok: A szálas lézergenerátorokhoz képest az Nd lézergenerátorok fotoelektromos átalakítási hatásfoka alacsonyabb, általában csak 2%-10%, így működési energiafogyasztása viszonylag magas. Ez a tulajdonság az Nd lézergenerátorokat alkalmassá teszi bizonyos feldolgozási forgatókönyvekre, nem pedig nagyméretű, hatékony gyártósorokra.

- Alkalmas speciális alkalmazásokhoz: Kiváló impulzuskarakterisztikája miatt az Nd lézergenerátorok egyedülálló előnyökkel rendelkeznek a nagy pontosságot és speciális impulzusvezérlést igénylő alkalmazásokban. Főleg fémhegesztésben, fúrásban, precíziós jelölésben és más területeken használják, különösen olyan helyzetekben, ahol nagy feldolgozási pontosság és felületi minőség szükséges.

- Alkalmazási területek: Az Nd lézergenerátorokat széles körben használják a nagy pontosságú feldolgozási területeken, például az elektronikai termékek gyártásában, az orvosi eszközök feldolgozásában, a penész javításában és más iparágakban. Ezenkívül gyakran használják fémhegesztésben és -jelölésben a repülőgépiparban, és szerepet játszik a nagy energiasűrűséget igénylő precíziós feldolgozási forgatókönyvekben.

A különböző típusú lézergenerátoroknak megvannak a saját egyedi előnyei a vágási alkalmazásokban a különböző működési hullámhosszuk miatt. A CO2 lézergenerátorok inkább nem fémes anyagok feldolgozására alkalmasak, a szálas lézergenerátorok a fémfeldolgozás sztárberendezései, nagy hatásfokkal és alacsony energiafogyasztással, az Nd lézergenerátoroknak pedig impulzusuk miatt a precíziós feldolgozásban van helyük. jellemzői. A speciális feldolgozási követelményeknek és az anyagjellemzőknek megfelelően a megfelelő lézerhullámhossz és lézergenerátor típus kiválasztása nagymértékben javíthatja a vágási hatékonyságot és a feldolgozási minőséget.

Optimalizálási stratégia a lézeres hullámhossz kiválasztásához

A lézeres vágásnál nagyon fontos a megfelelő lézerhullámhossz kiválasztása, amely nemcsak a vágás minőségét befolyásolja, hanem közvetlenül meghatározza a feldolgozási hatékonyságot, a költséghatékonyságot és a teljes energiafelhasználást is. A lézerhullámhossz kiválasztásának optimalizálása segíthet a vállalatoknak hatékony termelés elérésében, miközben minimálisra csökkenti a működési költségeket. A következőket több szempontból is részletesen elemezzük, mint például az anyagtulajdonságok, a vágási hatékonyság, a sugárátvitel és a költségszabályozás.

Anyagtípus és vastagság szempontjai

A lézer abszorpciós sebességében a különböző anyagoknál jelentős különbségek vannak, ezért a megfelelő lézerhullámhossz kiválasztásakor először is figyelembe kell venni a megmunkálandó anyag típusát és vastagságát. Minél rövidebb a lézer hullámhossza, annál nagyobb az energiakoncentráció, és annál alkalmasabb nagy sűrűségű anyagok, például fém vágására. A hosszabb hullámhosszú lézerek, például a CO2 lézerek alkalmasabbak nem fémes anyagok, például fa, akril, bőr stb.

- Fémanyagok: A fémanyagok, mint az acél, alumínium, rozsdamentes acél stb., általában jobban elnyelik a rövid hullámhosszú lézereket (például szálas lézereket és Nd lézereket). Ezek az anyagok hatékonyan képesek elnyelni a körülbelül 1 mikron hullámhosszú lézereket, gyors olvasztási hatást produkálva, így a vágási folyamat gördülékenyebbé és hatékonyabbá válik. A szálas lézergenerátorok különösen alkalmasak fémvágásra, és gyorsan megmunkálják a vastagabb fémlemezeket, és jó vágási minőséget biztosítanak.

- Nem fémes anyagok: Nem fémes anyagok, például műanyagok, fa, üveg és szerves anyagok esetében a CO2 lézergenerátor hosszú hullámhossza (10,6 mikron) ideálisabb. A CO2 lézer nagy energiaelnyelési sebességgel rendelkezik a nem fémes anyagok feldolgozásakor, ami hatékonyan képes gyors vágást és gravírozást elérni. Különösen vékonyabb, nem fémes anyagokon nagyobb a CO2 lézeres feldolgozási pontosság, simák a vágóélek, és csökken az anyag deformációjának lehetősége.

- Anyagvastagság: Az anyagvastagság szintén fontos tényező a lézer hullámhosszának kiválasztásánál. Vastagabb anyagok esetén a rövid hullámhosszú lézerek (például a szálas lézerek) általában nagyobb penetrációs képességgel rendelkeznek, erősebb fókuszálási képességet biztosítanak, és javítják a feldolgozási hatékonyságot. Vékony anyagoknál mérsékelt hullámhossz választásával megelőzhető a túlzott abláció és megőrizhető a vágóél minősége.

Stratégiák a vágási hatékonyság és minőség maximalizálására

Az anyagjellemzőknek megfelelő lézerhullámhossz kiválasztásával nagymértékben javítható a vágás hatékonysága és minősége. A lézervágás két kulcsfontosságú célja a vágási sebesség és a vágási minőség, a megfelelő hullámhossz-választással pedig egyensúly érhető el a kettő között.

- A vágási sebesség optimalizálása: A rövid hullámhosszú lézerek (például a szálas lézerek) nagy energiasűrűséggel rendelkeznek, és gyorsan felmelegíthetik a fémanyagok felületét, és gyorsan befejezhetik a vágást. Ez a tulajdonság különösen fontos a fémanyag-feldolgozásban, mert a nagyobb forgácsolási sebesség rövidebb gyártási ciklusokat és nagyobb gyártási hatékonyságot jelent. Hasonlóképpen, a nem fémes anyagok esetében a CO2 lézerek gyorsan vághatnak vékonyabb anyagokat és javítják a gyártás hatékonyságát.

- Jobb vágási minőség: A rövidebb hullámhosszú lézerek általában kisebb hőhatászónákat (HAZ) hoznak létre, ami segít csökkenteni az anyagok termikus deformációját, és biztosítja a vágott élek síkságát és simaságát. Különösen a precíziós feldolgozási forgatókönyveknél, például az elektronikai termékek gyártásánál, a lézer hullámhosszának pontos megválasztása kulcsfontosságú a késztermékek minőségének javításához.

Az adaptív optika és a sugártovábbító rendszerek jelentősége

Az adaptív optika és a hatékony sugártovábbítási rendszerek fontos szerepet játszanak a lézeres vágási folyamatban. Nemcsak javítják a lézer fókuszálási képességét, hanem valós idejű beállításokat is végeznek a különböző anyagok felületi jellemzői alapján, hogy biztosítsák a vágási stabilitást és pontosságot.

- Az adaptív optika előnyei: Az adaptív optika be tudja állítani a lézersugár alakját és fókuszhelyzetét a lézergenerátor munkakörülményeinek és az anyag jellemzőinek megfelelően, ezáltal javítva a vágás hatékonyságát és minőségét. Ez a technológia különösen akkor hatékony, ha egyenetlen felületű vagy nagy vastagságváltozású anyagokat dolgozunk fel. Automatikusan be tudja állítani a fókuszt, hogy a lézer mindig a legjobb energiaeloszlást tartsa fenn, elkerülve ezzel a vágási pontosság csökkenését a fókuszeltolás miatt.

- A sugárátviteli rendszer szerepe: A hatékony sugárátviteli rendszer minimális veszteséggel tudja továbbítani a lézersugarat a munkafelületre. A lézer átviteli módja (például szálátvitel és szabad tér átvitel) befolyásolja a lézer energiaátviteli hatékonyságát. A szálas lézergenerátor teljes szálas átviteli módszere nagymértékben csökkenti az energiaveszteséget, így különösen kiemelkedő a távolsági átvitelben. Ugyanakkor egy kiváló átviteli rendszer csökkentheti a lézersugár szórását és diffrakcióját, biztosítva az energiakoncentrációt a lézer fókuszálása után, ezáltal javítva a vágási pontosságot.

Költséghatékonysági és energiahatékonysági szempontok

A lézer megfelelő hullámhosszának megválasztásával nemcsak a vágás minősége javítható, hanem a gyártási költségek és az energiafogyasztás is hatékonyan csökkenthető a hosszú távú műveleteknél. A lézergenerátor típusa, a fotoelektromos átalakítás hatékonysága és a berendezések működési költségei közvetlenül befolyásolják a teljes gyártási költséget.

- Energiahatékonyság optimalizálás: A különböző típusú lézergenerátorok energiaátalakítási hatékonysága nagy különbségeket mutat. A szálas lézergenerátorok fotoelektromos konverziós hatékonysága eléri a 30%-40% értéket, ami sokkal magasabb, mint a CO2 lézergenerátorok 10%. Ez azt jelenti, hogy azonos feldolgozási feltételek mellett a szálas lézergenerátorok több munkát tudnak elvégezni kevesebb energiával, ami nemcsak az áramköltségek csökkentését segíti elő, hanem csökkenti a berendezések hőelvezetésének szükségességét és javítja a rendszer általános stabilitását.

- Csökkentett karbantartási költségek: A szálas lézergenerátorok és az Nd lézergenerátorok sugárátviteli módszere stabilabb és megbízhatóbb, mint a CO2 lézergenerátoroké, így csökken az összetett optikai rendszerektől való függés, így a karbantartási gyakoriság és a karbantartási költség is alacsonyabb. Ezenkívül a szálas lézergenerátorok nem fogyasztható kialakítása költséghatékonyabbá teszi a hosszú távú működést.

- Berendezés kezdeti költsége és hosszú távú megtérülése: Bár a szálas lézergenerátorok kezdeti berendezés-beruházása viszonylag magas, nagy hatásfoka és alacsony energiafogyasztási jellemzői jelentős költségelőnyt jelentenek a hosszú távú működés során. A CO2 lézergenerátor felszerelési ára alacsonyabb és nemfémes anyagok széles körére alkalmas, de több fogyóeszközt és karbantartási beruházást igényel.

A lézeres vágásnál a hullámhossz optimális megválasztása közvetlenül befolyásolja a feldolgozás hatékonyságát, a vágás minőségét és a költséghatékonyságot. Az anyag típusának, vastagságának, gyártási követelményeinek és egyéb tényezőinek racionális elemzésével a legmegfelelőbb lézerhullámhossz kiválasztása, az adaptív optikával és a hatékony sugárátviteli rendszerrel kombinálva nemcsak jelentősen javíthatja a gyártási hatékonyságot, hanem csökkentheti az üzemeltetési költségeket, ill. maximalizálja a vállalkozás általános hasznát. A rendkívül versenyképes modern feldolgozóiparban ezen optimalizálási stratégiák rugalmas alkalmazása segít a vállalatoknak jelentős versenyelőnyök megszerzésében a lézervágási technológia terén.

Összesít

A lézer hullámhosszának szerepe a lézervágásban döntő, és közvetlenül befolyásolja a vágás pontosságát, hatékonyságát és minőségét. A különböző anyagok eltérő abszorpciós jellemzőkkel rendelkeznek a különböző hullámhosszú lézereknél. Ezért a különböző lézerhullámhosszak jellemzőinek megértése a kulcs a vágási hatás optimalizálásához. A lézer hullámhosszának megfelelő megválasztásával egy adott anyagra a legjobb vágási hatás biztosítható, legyen szó fémről, nem fémről vagy kompozit anyagról. A lézer hullámhosszának kiválasztásának optimalizálása nemcsak a vágás minőségét javíthatja, hanem csökkenti a hő által érintett zónát és a gyártási folyamat során bekövetkező deformációt, javítja a felületi minőséget, és precízen szabályozza a bemetszés szélességét és kúposságát. Ezenkívül a lézer hullámhosszának megfelelő megválasztása javíthatja a vágási hatékonyságot, csökkentheti az energiafogyasztást és csökkentheti az általános gyártási költségeket. Az adaptív optika technológiával és a hatékony sugárátviteli rendszerekkel kombinálva a lézer teljesítménye tovább optimalizálható a vágási folyamat folyamatos fejlesztése és a gyártás hatékony működése érdekében. Végső soron a lézerhullámhosszak alkalmazásának mélyreható megértésével és optimalizálásával a feldolgozóipar jobban ki tudja elégíteni a különböző feldolgozási igényeket, ezáltal elősegíti a lézervágási technológia folyamatos fejlődését, javítja a piaci versenyképességet, és bővíti a jövőbeli lézeralkalmazások lehetőségeit.

A megfelelő lézerhullámhossz kiválasztása a kulcsa a vágás hatékonyságának és minőségének. Gazdag iparági tapasztalatával és műszaki támogatásával az AccTek segít Önnek könnyen meghatározni és kiválasztani az Ön feldolgozási igényeinek leginkább megfelelő lézer hullámhosszát. Kiváló minőségű lézerberendezéseink nemcsak kiváló vágási teljesítménnyel rendelkeznek, hanem stabil értékesítés utáni szolgáltatási garanciákat is nyújtanak a gondtalan gyártás érdekében. Legyen szó fém- vagy nemfémes anyagfeldolgozásról, vagy összetett testreszabási igényekről, az AccTek a legjobb megoldást tudja Önnek nyújtani. Lépjen kapcsolatba velünk most, hogy hatékonyabbá és pontosabbá tegyük gyártási folyamatát!

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat