Hogyan működik a lézeres hegesztés

A lézeres hegesztés alapelvei

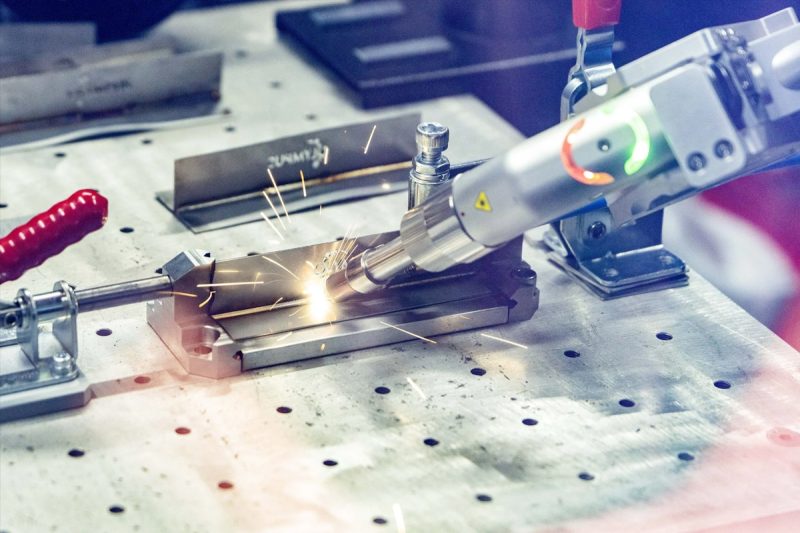

A lézeres hegesztés úgy működik, hogy a nagy energiájú lézerfényt az anyag egy kis területére fókuszálja. Ez a koncentrált energia gyorsan felmelegíti az anyagot, ami megolvad és összeolvad. A hagyományos hegesztéssel ellentétben, amely gyakran tágabb hőzónákra támaszkodik, a lézeres hegesztés a minimális hőhatású zónák létrehozására, a torzítás csökkentésére és a tisztább, jó minőségű kötések biztosítására összpontosít. Az összeolvadás két elsődleges mód egyikében történik: Vezetési mód vagy Kulcslyuk mód.

- Lézerteljesítmény és fókusz: A lézer teljesítménysűrűsége és pontmérete határozza meg a hegesztés mélységét és szélességét. A nagyobb teljesítménysűrűség mélyebb hegesztési varratokat eredményez, míg a kisebb teljesítménybeállítások finomabb, sekélyebb varratok esetén használhatók.

- Hőszabályozás: A lézeres hegesztés lehetővé teszi a hőbevitel pontos szabályozását, ami elengedhetetlen a hőérzékeny anyagok vagy bonyolult alkatrészek összekapcsolásához.

A lézeres hegesztési módok típusai

Vezetési módú hegesztés

Jellemzők:

- Sekély hegesztési áthatolás, jellemzően 2 mm-nél kisebb.

- Sima, széles varratok minimális felületi deformációval.

- A kulcslyukak kialakulásának minimális kockázata csökkenti a porozitás vagy üregek kialakulásának valószínűségét.

Alkalmazások:

- Általában vékony anyagokhoz és alkalmazásokhoz használják, ahol a vizuális minőség döntő.

- Ideális ékszerekhez, orvosi eszközökhöz és elektronikai alkalmazásokhoz, ahol tiszta felületre van szükség.

Kulcslyuk üzemmódú hegesztés

Jellemzők:

- Mély hegesztési behatolás (akár több centiméterig) keskeny szélességben.

- Magas képarány, ami erős, fókuszált hegesztést eredményez.

- A kulcslyukon belüli többszörös visszaverődésnek köszönhetően hatékony energiaelnyelés elősegíti a hegesztés mélyebb behatolását.

Alkalmazások:

- Alkalmas olyan nagy igénybevételű alkalmazásokhoz, amelyek erős, tartós kötéseket igényelnek, például autóipari és repülőgép-alkatrészek esetében.

- Hatékony vastag anyagokhoz és nagy szilárdságú fémekhez, ahol mély olvasztásra van szükség.

A lézeres hegesztés előnyei

Precizitás és pontosság

Nagy hegesztési sebesség

Kapcsolatfelvétel nélküli folyamat

Mély behatolás és keskeny hegesztések

Nehéz anyagok hegesztésének képessége

Minimális torzítás és hőhatás zónák

Tiszta és esztétikus hegesztések

Alacsony karbantartási és üzemeltetési költségek

Energiahatékonyság

Automatizálás és rugalmasság

A lézeres hegesztés hátrányai

Magas kezdeti befektetés

Korlátozott vastagságú hegesztés

Érzékenység a Joint Fit-Up-ra

Biztonsági aggályok

Reflexiós problémák

Műszaki összetettség

Berendezés érzékenység

Korlátozott terephasználat

Képzett kezelőket igényel

A lézeres hegesztés alkalmazásai

Autóipar

Alkalmazások az autóiparban:

- Test panelek és testreszabott nyersdarabok.

- Motor alkatrészek, beleértve a sebességváltó alkatrészeket.

- A légzsákházak pontosságot és megbízhatóságot igényelnek.

- Kipufogórendszerekhez olyan hegesztésekre van szükség, amelyek ellenállnak a magas hőmérsékletnek és nyomásnak.

Repülőipar

Alkalmazások a repülésben:

- Az üzemanyagrendszerek és a hidraulikus vezetékek szivárgásmentes hegesztést igényelnek.

- Szerkezeti elemek, beleértve a törzsrészeket és a futóművet.

- Turbinalapátok és egyéb motoralkatrészek, ahol a szilárdság és a hőmérsékletállóság kritikus fontosságú.

- Repülési elektronika, pontos, tiszta hegesztésekre van szükség a hosszú távú megbízhatóság érdekében.

Orvosi eszközök gyártása

Alkalmazások az orvosi eszközök gyártásában:

- Sebészeti műszerek, ahol elengedhetetlen a korrózióállóság és a tisztaság.

- Az orvosi implantátumok, mint például a pacemaker burkolatok és az ortopédiai eszközök, biológiailag kompatibilis, légmentes hegesztést igényelnek.

- A katéterek és endoszkópok finom, pontos hegesztéseket igényelnek a kis alkatrészeken.

- Akkumulátorházak orvosi eszközökhöz, ahol a hegesztési varrat sértetlensége kritikus fontosságú a hosszú távú használathoz.

Elektronikai ipar

Alkalmazások az elektronikában:

- Áramköri csatlakozások, finom, pontos hegesztéseket biztosítanak a közeli alkatrészek károsodása nélkül.

- Az érzékelőházak és az akkumulátorcsatlakozások erős, tartós kötéseket igényelnek.

- Tokozatok érzékeny elektronikai alkatrészekhez, biztosítva a környezeti tényezők elleni védelmet.

- Mikrohegesztés a félvezetőgyártásban, ahol a precizitás és a tisztaság kulcsfontosságú.

Ékszeripar

Alkalmazások az ékszerekben:

- Meglévő ékszerek javítása, például gyűrűk átméretezése vagy törött láncok rögzítése.

- Kőkötés, amely lehetővé teszi a biztonságos hegesztést drágakövek közelében hőkárosodás nélkül.

- Bonyolult fémmegmunkálás egyedi ékszerterveken, ahol részletes, finom varratok szükségesek.

- Vegyes fémből készült minták létrehozása, például arany és platina összekapcsolása tiszta, láthatatlan hegesztési varratokkal.

Energia szektor

Energetikai alkalmazások:

- Akkumulátorgyártás, ahol a lézeres hegesztés tartós kapcsolatokat hoz létre a cellák és a terminálok között.

- Az üzemanyagcellák és a napelemelemek a tiszta, precíz varratok előnyeit élvezik.

- Olaj- és gázvezetékek, ahol a nagy szilárdságú hegesztések elengedhetetlenek a nagy nyomás alatti biztonsághoz.

- A szélturbina alkatrészeinek, beleértve a szerkezeti részeket is, el kell viselniük az időjárási hatásokat és a mechanikai igénybevételeket.

Összehasonlítás a hagyományos hegesztési módszerekkel

Lézeres hegesztés vs. AWI hegesztés

- A Tungsten Inert Gas (TIG) hegesztésről ismert, hogy kiváló minőségű, tiszta varratokat készít fémek széles skáláján, beleértve az alumíniumot, a rozsdamentes acélt és a rézt. A TIG hegesztésnél volfrámelektródát használnak az elektróda és a munkadarab közötti ív létrehozására, amely megolvasztja a fémet, és gyakran töltőanyagot igényel.

- Precizitás és pontosság: Mind a lézeres, mind az AWI hegesztés nagy pontosságot kínál, de a lézeres hegesztésnek van egy éle a fókuszált sugárnak köszönhetően, amely rendkívül keskeny hegesztési varratokat képes létrehozni minimális hőhatászónákkal (HAZ). A TIG-hegesztés több kézi vezérlést igényel, és lassabb, így kevésbé alkalmas érzékeny alkatrészek kis, bonyolult hegesztésére.

- Hőbevitel és torzítás: A lézerhegesztés koncentrált energiabevitele sokkal kisebb HAZ-t hoz létre, mint a TIG-hegesztés. Ez csökkenti a hőtorzulás kockázatát, ami különösen fontos vékony anyagok és hőérzékeny alkalmazások esetén. Az AWI-hegesztés, bár ellenőrzött, több hőt termel nagyobb területen, ami a vékonyabb anyagokban vetemedést okozhat.

- Sebesség: A lézeres hegesztés lényegesen gyorsabb, mint a TIG hegesztés, így alkalmasabb nagy volumenű gyártásra. A TIG hegesztés, bár kiváló minőségű eredményt tud produkálni, a kézi kezelés és a szükséges pontosság miatt lassabb, így alkalmasabb kisebb projektekhez vagy javításokhoz.

- Alkalmazások: A TIG-hegesztést gyakran használják kis léptékű és precíziós projektekben, mint például repülőgép- és autóalkatrészek, de általában korlátozott a sebesség és az automatizálás kompatibilitása. A lézeres hegesztés ideális olyan alkalmazásokhoz, amelyek gyorsaságot és pontosságot igényelnek, mint például az elektronika, az orvosi eszközök és a nagy mennyiségű autóipari alkatrészek.

Lézeres hegesztés kontra MIG hegesztés

- A féminert gázos (MIG) hegesztés egy gyakori hegesztési módszer, amelyet vastagabb anyagok összekapcsolására használnak, különösen olyan alkalmazásokban, ahol a sebesség és a gyártási mennyiség a prioritás. A MIG hegesztés során folyamatosan táplált huzalelektródát használnak, amely megolvad és hegesztési varrat keletkezik, és gyakran szélesebb hegesztési területet hoz létre, és utófeldolgozást igényel a fröcskölés eltávolításához.

- Áthatolás és hegesztési szélesség: A lézeres hegesztés keskeny varratperem segítségével vastag anyagokon is mély behatolást érhet el, töltőanyag nélkül. A MIG hegesztés szélesebb, kevésbé pontos hegesztést eredményez, amely gyakran további tisztítást és kikészítést igényel. Erős, keskeny varratokat igénylő alkalmazásokhoz a lézeres hegesztés alkalmasabb.

- Hőhatású zóna: A MIG hegesztés több hőt termel, mint a lézerhegesztés, ami nagyobb HAZ-t hoz létre, és növeli a hőtorzulás kockázatát. A lézerhegesztés koncentrált hője csökkenti a HAZ-t, megőrzi a környező anyag mechanikai tulajdonságait és minimálisra csökkenti a hegesztés utáni torzulást, különösen vékony vagy hőérzékeny anyagoknál.

- Automatizálás és gyártási sebesség: A lézeres hegesztés nagymértékben kompatibilis az automatizálással, és sokkal nagyobb sebességgel tud működni, így ideális nagy mennyiségű gyártási környezethez. A MIG hegesztés, bár gyorsabb, mint a TIG, általában alkalmasabb kézi vagy félautomata folyamatokhoz, mivel huzalelőtolásra és védőgázra van szükség.

- Anyagok: A MIG hegesztés hatékony vastagabb anyagokhoz és általánosan használt fémekhez, például acélhoz és alumíniumhoz, de megküzd a különböző anyagokkal és a nagyon vékony anyagokkal, ahol pontosság és alacsony hőbevitel szükséges. A lézeres hegesztés precíz energiaszabályozásának köszönhetően kiválóan alkalmas vékony és különböző fémek, például réz és rozsdamentes acél összekapcsolásában.

Lézeres hegesztés vs. elektronsugaras hegesztés

- Az elektronsugaras (EB) hegesztés egy nagy energiájú hegesztési eljárás, amely a lézerhegesztéshez hasonló mély, precíz varratok készítésére alkalmas. Az EB hegesztés vákuumban fókuszált elektronsugarat használ az anyagok összekapcsolására, így alkalmas olyan igényes alkalmazásokhoz, amelyek nagyon mély behatolást és ellenőrzött környezetet igényelnek.

- Környezet és beállítás: A lézeres hegesztéssel ellentétben, amely szabadban is működhet, az EB hegesztéshez vákuumkamra szükséges az elektronsugár fenntartásához. Ez a vákuumbeállítás bonyolultabbá, költségesebbé és kevésbé rugalmassá teszi az EB-hegesztést, mint a lézeres hegesztés, amely szélesebb körben használható, beleértve a tiszta helyiségeket vagy a félautomata gyártósorokat.

- Behatolási mélység és szilárdság: Az EB hegesztés mélyebb behatolást érhet el, mint a lézerhegesztés, így ideális vastag anyagokhoz vagy szerkezeti alkalmazásokhoz, amelyek nagyon erős hegesztést igényelnek. Közepesen vastag és vékony anyagok esetén azonban a lézeres hegesztés gyakran hatékonyabb és könnyebben kivitelezhető.

- Sebesség és automatizálás: A lézeres hegesztéssel nagyobb sebesség érhető el, és könnyebben integrálható az automatizált gyártósorokba, így alkalmas nagy mennyiségű gyártásra. Az EB hegesztés, bár hatékony, általában lassabb és kevésbé alkalmazkodik automatizált, gyors ütemű gyártási környezetekhez a vákuumkamra követelményei miatt.

- Költség és karbantartás: Az EB hegesztőrendszerek költségesek és speciális karbantartást igényelnek, különösen a vákuumrendszer esetében. A lézeres hegesztés karbantartási igénye alacsonyabb, így könnyebben hozzáférhető és költséghatékonyabb a rendszeres gyártás során. Ezenkívül az EB-hegesztés beállítási ideje és karbantartása a lézerhegesztéshez képest hosszabb állásidőkhöz vezethet.

Összehasonlítás

- Precíziós és tiszta hegesztések: A lézeres hegesztés precízióban felülmúlja a MIG- és AWI-hegesztést, miközben versenyez az EB-hegesztéssel a tiszta, precíz eredményért.

- Sebesség: A lézeres hegesztés gyorsabb, mint a TIG és MIG hegesztés, és általában jobban megfelel automatizált, nagy sebességű gyártáshoz, különösen ott, ahol pontosságra van szükség.

- Környezet: A lézeres hegesztés rugalmassága levegő alapú környezetben sokoldalúbbá teszi, mint az EB hegesztés, amely vákuumot igényel.

- Hőhatású zóna: A lézeres hegesztés minimális HAZ-ja ideálissá teszi vékony és hőérzékeny anyagokhoz, e tekintetben felülmúlja a TIG és MIG hegesztést.

- Költség és összetettség: A lézeres hegesztés kezdeti költsége magas, de alacsonyabb karbantartási és üzemeltetési költségeket kínál az EB-hegesztéshez képest, amely összetettebb berendezéseket és karbantartási igényeket igényel.

A lézerhegesztés minőségét befolyásoló tényezők

Lézer paraméterek

Maga a lézer beállításai és jellemzői döntő szerepet játszanak a varrat minőségének meghatározásában. A legfontosabb lézerparaméterek közé tartozik a teljesítmény, a fókuszpont mérete, a hegesztési sebesség és az impulzusfrekvencia (impulzuslézereknél).

- Lézerteljesítmény: A nagyobb teljesítmény növeli a behatolási mélységet és gyorsabb hegesztést tesz lehetővé, de túlzott hőhatáshoz vezethet, ha nem megfelelően szabályozzák. A túl nagy teljesítmény fröccsenést vagy égést okozhat, míg a túl kicsi teljesítmény gyenge vagy hiányos hegesztést okozhat.

- Hegesztési sebesség: Az a sebesség, amellyel a lézer a munkadarabon mozog, befolyásolja a hegesztés minőségét. A nagy hegesztési sebesség csökkentheti a hőbevitelt, minimalizálva a hőhatászónát (HAZ), és csökkenti a torzítást. A túl nagy sebesség azonban megakadályozhatja az anyagok teljes összeolvadását, ami gyenge kötéseket eredményezhet. A lassabb sebesség mélyebb behatolást tesz lehetővé, de növelheti a hőfelhalmozódást, ami hőtorzulást okozhat.

- Fókuszpont mérete: A kisebb fókuszpontméret az energiát egy kis területre koncentrálja, így finom, keskeny varratokat tesz lehetővé. A fókuszpont méretének meg kell egyeznie a fugaszélességgel; ha túl nagy, az túlzott hőt és torzulást okozhat. Ha túl kicsi, előfordulhat, hogy nem hatol be elég mélyen a vastagabb anyagokhoz.

- Impulzusfrekvencia (impulzuslézerek): Az impulzuslézert igénylő alkalmazásoknál az impulzusfrekvencia beállítása segít a hegesztési varratba szállított energia mennyiségének szabályozásában. A magasabb impulzusfrekvenciák egyenletesebb, folyamatos hegesztést biztosítanak, míg az alacsonyabb frekvenciák szakaszos energiakitöréseket eredményeznek, ami minimális hőbevitelt igénylő alkalmazásoknál hasznos.

Anyagtulajdonságok

A hegesztendő anyag befolyásolja, hogy a lézer hogyan lép kölcsönhatásba a felülettel és hogyan hatol be a fémbe. Az olyan tényezők, mint a visszaverőképesség, a hővezető képesség és az ötvözet összetétele, mind befolyásolják a hegesztés minőségét.

- Reflexiós képesség: A nagy fényvisszaverő képességű anyagok, mint például az alumínium és a réz, visszaverhetik a lézer energiájának jelentős részét, csökkentve az abszorpciót. Az alacsonyabb lézerhullámhosszak vagy a fényvisszaverő anyagok előkezelése növelheti az abszorpciót és javíthatja a hegesztés minőségét.

- Hővezetőképesség: A nagy hővezető képességű anyagok, mint például a réz, gyorsan elvezetik a hőt, nagyobb lézerteljesítményt vagy beállított paramétereket igényelnek a megfelelő behatolás eléréséhez. Az alacsony vezetőképességű anyagok, mint például a titán, megtartják a hőt, ami lehetővé teszi a mélyebb hegesztések készítését kisebb teljesítmény mellett.

- Ötvözet összetétele: Az ötvözetek gyakran változó olvadásponttal rendelkeznek, és eltérő lézerbeállításokat igényelhetnek az egyenletes hegesztés eléréséhez. Egyes ötvözetek több fröcskölést is termelnek, vagy eltérő impulzusfrekvenciát igényelnek a repedés elkerülése érdekében, különösen az olyan ötvözetek esetében, amelyek hegesztési hőmérsékleten elpárologhatnak.

- Felületi állapot: Az anyag felületének tisztasága és kidolgozottsága befolyásolja a lézersugár elnyelődését. Az oxidok, olajok vagy felületi szennyeződések megzavarhatják a hegesztési folyamatot, és gyengébb kötésekhez vezethetnek. A hegesztés előtti tisztítás vagy felület-előkészítés javíthatja a varrat konzisztenciáját és szilárdságát.

Közös tervezés és felszerelés

A kötés kialakítása és az illesztés minősége jelentősen befolyásolja a hegesztési végső minőséget. A megfelelő illesztési kialakítás és a szoros illeszkedés biztosítja, hogy a lézer pontosan tudja olvasztani az anyagokat hézagok és eltolódások nélkül.

- Ízületek kialakítása: A különböző illesztési típusok (például tompa illesztések, átlapolt illesztések és sarokkötések) speciális lézerbeállításokat és fókuszt igényelnek az optimális eredmény érdekében. Például előfordulhat, hogy a tompa illesztések mélyebb behatolást igényelnek, míg az átlapolt illesztések lehetnek sekélyebbek, de ellenőrzést igényelnek a túlzott hőterjedés elkerülése érdekében.

- Fit-Up Precízió: Az alkatrészek közötti pontos igazítás elengedhetetlen az egyenletes hegesztési minőséghez. Bármilyen hézag vagy eltolódás tökéletlen összeolvadáshoz vezethet, gyenge pontokat hozva létre a hegesztésben. A szoros illeszkedések biztosítják a lézerenergia hatékony elnyelését az ízületen keresztül, minimálisra csökkentve a hibák esélyét. A rendkívül szoros tűréshatárt igénylő alkalmazásokhoz szorító- és rögzítőrendszerek használhatók az alkatrészek biztonságos rögzítésére hegesztés közben.

- Vastagság kompatibilitás: A hézag vastagsága is befolyásolja a hegesztés szilárdságát. Vastag anyagok hegesztésekor a lézer paramétereit úgy kell beállítani, hogy a környező anyag túlmelegedése nélkül teljesen áthatoljon. Ezzel szemben a vékony anyagok alacsonyabb teljesítménybeállítást igényelnek, hogy elkerüljék a vetemedést vagy az átégést.

Védőgáz

A védőgáz használata segít megvédeni a hegesztési területet a szennyeződéstől és oxidációtól, ami befolyásolhatja a varrat minőségét és megjelenését. A védőgáz megválasztása és áramlása jelentős szerepet játszik a jó minőségű hegesztések elérésében.

- Gáztípus: A gyakori védőgázok közé tartozik az argon, a hélium és a nitrogén. Az argon stabil légkört biztosít, és széles körben használják különféle fémekhez. A héliumot gyakran használják mély behatolásra magas hővezető képessége miatt, de drágább. A nitrogént néha bizonyos anyagokhoz, például rozsdamentes acélhoz használják, de egyes fémekben nitrideket okozhat, ami potenciálisan befolyásolja a szilárdságot.

- Gázáramlási sebesség: A védőgáz áramlási sebességét az anyag- és hegesztési paramétereknek megfelelően kell beállítani. A túl nagy áramlási sebesség megzavarhatja a hegesztési medencét és turbulenciához vezethet, míg a túl alacsony áramlási sebesség nem feltétlenül védi meg teljesen a hegesztést, ami oxidációt és elszíneződést vagy porozitást eredményezhet.

- Szállítási mód: A védőgáz közvetlenül a lézerfej közelében lévő fúvókán keresztül, vagy bizonyos esetekben egy másodlagos gázvezetéken keresztül is szállítható a nagyobb lefedettség érdekében. A megfelelő gázszállítás egyenletes eloszlást biztosít, megvédi a hegesztést a levegőtől, és elősegíti a tiszta, esztétikus hegesztési felületet.

Összegzés

Szerezzen lézeres hegesztési megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.