A lézeres hegesztőgép pontos és pontos hegesztési kapacitást biztosít?

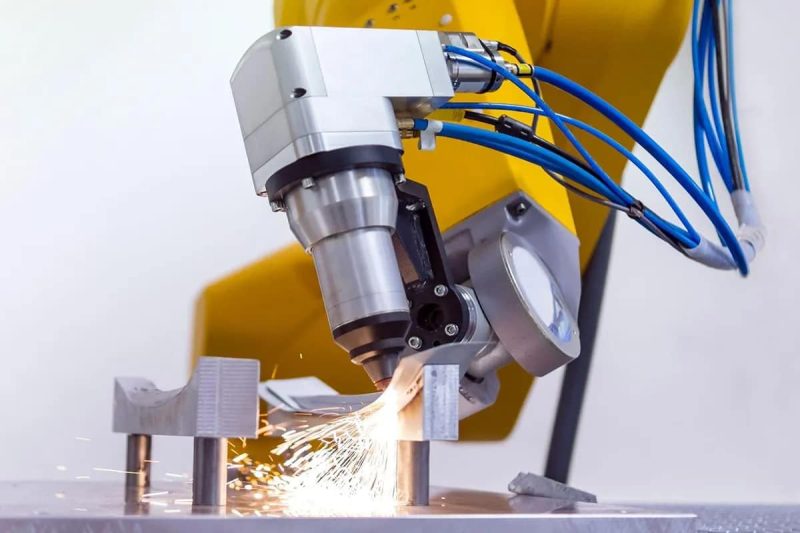

A modern gyártásban a precizitás és a pontosság kulcsfontosságú. Mivel az iparágak hatékonyabb és megbízhatóbb módszereket keresnek az anyagok összekapcsolására, a lézeres hegesztés ígéretes megoldásként jelent meg. Lézeres hegesztőgépek erősen koncentrált energianyalábokat használ fel, hogy páratlan pontosságot biztosítson a fémek és más anyagok olvasztásakor. De vajon ez a technológia valóban beválthatja-e a precíz hegesztési képességek ígéretét? Ebben a cikkben részletesen megvizsgáljuk a lézeres hegesztési technológiák előnyeit és kihívásait, és megvizsgáljuk a precíziós hegesztési lehetőségeket különféle ipari alkalmazásokban. Fedezze fel az igazságot a lézerhegesztés hirdetett pontossága és precizitása mögött, és ismerje meg annak képességeit és korlátait.

Tartalomjegyzék

Ismerje meg a lézeres hegesztési technológiát

A probléma megoldásához először meg kell értenünk a lézeres hegesztés alapelveit. A hagyományos hegesztési módszerektől eltérően, amelyek elektromos áramra vagy lángra támaszkodnak a hőtermelésben, a lézeres hegesztés koncentrált, koherens fénysugarat használ az anyagok olvasztására és olvasztására. Az alapelv a következő:

- Lézersugár előállítása: A lézeres hegesztés nagy energiájú lézersugár generálásával kezdődik. Ez az eljárás jellemzően lézerforrás, például szilárdtest lézergenerátor, szálas lézergenerátor vagy CO2 lézergenerátor használatát foglalja magában. Ezek a lézergenerátorok stimulált emissziós folyamaton keresztül bocsátanak ki fényt, így koherens és fókuszált fénysugarat állítanak elő pontos jellemzőkkel.

- Fókuszáló optika: létrehozása után a lézersugarat egy sor fókuszáló optikán keresztül irányítják, beleértve a tükröket és a lencséket. Ez az optika formálja és koncentrálja a lézersugarat, lehetővé téve annak intenzitásának és fókuszának pontos szabályozását. A fókuszáló optika helyzetének és tájolásának beállításával a kezelő a lézersugarat a hegesztési alkalmazás speciális követelményeihez szabhatja.

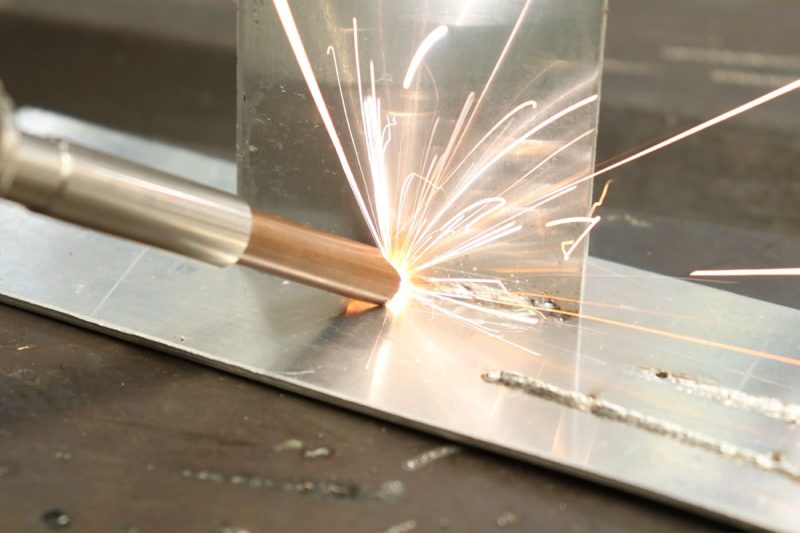

- Anyagkölcsönhatás: Amikor a fókuszált lézersugár kölcsönhatásba lép a hegesztendő anyagokkal, számos kulcsfontosságú folyamat játszódik le. A lézerenergiát az anyag felülete elnyeli, aminek következtében az gyorsan felmelegszik és eléri olvadáspontját. Ez a helyi felmelegedés olvadt medence képződését eredményezi a hegesztési kötésnél, ahol az anyagok összeolvadnak, és erős kötést hoznak létre.

- Vezérlőrendszer: A lézeres hegesztési folyamat működését egy vezérlőrendszer szabályozza, pontos és következetes eredményeket biztosítva. Ez a rendszer felügyeli és beállítja a különböző paramétereket, beleértve a lézerteljesítményt, a sugár átmérőjét, az impulzus időtartamát és a haladási sebességet, hogy optimalizálja a hegesztési folyamatot az egyes alkalmazásokhoz. A fejlett vezérlőrendszerek visszacsatoló mechanizmusokat is tartalmazhatnak, például érzékelőket és kamerákat, amelyek valós idejű megfigyelést és a hegesztési paraméterek beállítását biztosítják.

A lézeres hegesztési technológia alapelveinek és lépéseinek elsajátításával a gyártók kihasználhatják annak képességeit, hogy precíz, kiváló minőségű hegesztéseket érjenek el az anyagok és alkalmazások széles körében. Az autóipari és repülőgépipari alkatrészektől az orvosi eszközökig és az elektronikáig a lézeres hegesztés továbbra is ösztönzi az innovációt és a kiválóságot a modern gyártási folyamatokban.

A lézeres hegesztés pontossága és pontossága

A precizitás és a pontosság a modern gyártási folyamatok fontos mércéje, amely meghatározza a végtermék minőségét és megbízhatóságát. A lézeres hegesztési technológia páratlan precizitást biztosít az anyagok összeillesztésénél az erősen koncentrált fénysugár felhasználásával. Fedezzük fel, hogyan tesz lehetővé a lézeres hegesztési technológia kiemelkedő precizitást és pontosságot.

Ellenőrzött energiaszállítás

A lézeres hegesztés pontosságot és pontosságot ér el az ellenőrzött energiaszállítás révén. A hagyományos hegesztési módszerekkel ellentétben, amelyek széles hőforrásokra támaszkodnak, a lézersugarak pontosan fókuszálhatók és a hegesztési kötésre irányíthatók. Ez a fókuszált energia minimálisra csökkenti a hőeloszlást, és lehetővé teszi a hegesztési folyamat precíz vezérlését, ami pontos hegesztést eredményez minimális torzítással.

Minimális hőhatású zóna (HAZ)

A lézeres hegesztés minimálisra csökkenti a hegesztési területet körülvevő hőhatászóna (HAZ) méretét. A lézeres hegesztés nagymértékben lokalizált hőátadásával csökkenti a hőtorzulás kockázatát és megőrzi az alapanyag mechanikai tulajdonságait. Ez a hőkezelési pontosság biztosítja, hogy a hegesztett alkatrészek megőrizzék szerkezeti integritásukat és méretpontosságukat.

Paraméterek finom szabályozása

Lézeres hegesztőrendszerek finom szabályozást kínál a különböző hegesztési paraméterek felett, beleértve a lézerteljesítményt, a sugár átmérőjét, az impulzus időtartamát és a haladási sebességet. A kezelők ezeket a paramétereket az egyes hegesztési alkalmazások speciális követelményeihez igazíthatják, így biztosítva a pontos és következetes eredményeket. Ez a szabályozási szint szűk tűréseket és nagy ismételhetőséget tesz lehetővé a hegesztési folyamat során, ami minimális variálhatóság mellett pontos hegesztést eredményez.

Nagy felbontás és pozicionálási pontosság

A lézeres hegesztőgépek gyakran tartalmaznak fejlett mozgásvezérlő rendszereket és nagy felbontású pozicionáló eszközöket. Ezek a rendszerek lehetővé teszik a lézersugár precíz mozgatását és pozicionálását a munkadarabhoz képest, biztosítva a hegesztési varrat lehető legnagyobb pontosságú felvitelét. Legyen szó összetett geometriák vagy bonyolult alkatrészek hegesztéséről, a lézeres hegesztési technológia precíz hegesztési elhelyezést biztosít mikron szintű pontossággal.

Valós idejű megfigyelés és visszajelzés

Sok modern lézerhegesztő rendszer valós idejű megfigyelési és visszacsatolási mechanizmusokkal rendelkezik. Szenzorok, kamerák és automatizált ellenőrző rendszerek folyamatosan figyelik a hegesztési folyamatot, azonnali visszajelzést adva a vezérlőrendszernek. Ez a valós idejű visszacsatolás lehetővé teszi a hegesztési paraméterek menet közbeni beállítását, biztosítva, hogy a hegesztési minőség egyenletes és pontos maradjon a folyamat során.

Összefoglalva, az ellenőrzött energiaszállítás, a finom paraméterek szabályozása, a nagy felbontású pozicionálás és a valós idejű monitorozás révén a lézerhegesztőrendszerek precíz varratokat tudnak elérni minimális torzítással és változékonysággal. Mivel az iparágak továbbra is magasabb szintű pontosságot és megbízhatóságot követelnek meg, a lézeres hegesztés a modern gyártás sarokköve, az innováció és az anyagillesztési folyamatok kiválóságának előmozdítása.

A lézeres hegesztés előnyei a precíziós alkalmazásokban

A lézeres hegesztési technológia a precizitás és a kiválóság szinonimájává vált a modern gyártásban, számtalan előnyt kínálva a precíziós alkalmazásokhoz. Fedezzük fel a lézerhegesztés fő előnyeit a precíziós alkalmazásokban:

Kiváló hegesztési minőség

A lézeres hegesztési technológia kiváló hegesztési minőséget biztosít, amelyet erős, egyenletes varratok jellemeznek, minimális hibákkal. Az energiaszállítás és a hegesztési paraméterek precíz szabályozása biztosítja a konzisztens fúziós és kohászati integritást, ami kiváló minőségű, kiváló mechanikai tulajdonságokkal rendelkező kötéseket eredményez. A hegesztési minőség ilyen szintje kritikus a precíziós alkalmazásokban, ahol a megbízhatóság és a teljesítmény kritikus.

Sokoldalú hegesztési lehetőségek

A lézeres hegesztés sokoldalúságot kínál különféle anyagok és alkatrészek geometriájának összekapcsolására. Legyen szó különböző fémek, vékony lemezek vagy összetett alkatrészek hegesztéséről, a lézeres hegesztési technológia kiválóan megfelel a különböző alkalmazási követelményeknek. Ez a sokoldalúság teszi a lézeres hegesztést ideálissá precíziós alkalmazásokhoz különböző iparágakban, beleértve az autógyártást, a repülőgépgyártást, az elektronikát és az orvosi eszközök gyártását.

Keskeny hegesztési szélesség

A lézeres hegesztés egyik fő előnye, hogy keskeny varratokat készíthet nagy oldalarányokkal. A fókuszált lézersugár lehetővé teszi a hő által érintett zóna precíz szabályozását, minimális szélességű és kiváló behatolási hegesztést eredményezve. Ez a keskeny hegesztési szélesség különösen előnyös precíziós alkalmazásoknál, ahol a helyszűke vagy az esztétikai megfontolások szűk tűréseket és finom részleteket igényelnek.

Minimális hegesztés utáni feldolgozás

A lézeres hegesztés tiszta, fröcskölésmentes varratokat eredményez minimális torzítással, minimálisra csökkentve a hegesztés utáni kiterjedt feldolgozás szükségességét. A precíz hőbevitel és a szabályozott energiaszállítás csökkenti az anyag deformálódásának vagy elszíneződésének kockázatát, így nincs szükség időigényes csiszolási, polírozási vagy felületsimító műveletekre. Ez jelentős idő- és költségmegtakarítást eredményezhet a precíziós gyártási folyamatok során.

A hő által érintett zóna (HAZ) csökkentése

A lézeres hegesztési technológia minimálisra csökkenti a hegesztési terület körüli hőhatászóna (HAZ) méretét, így megőrzi az alapanyag mechanikai tulajdonságait. A koncentrált hőbevitel és a gyors hűtési sebesség minimális termikus deformációt és metallográfiai változásokat biztosít, ezáltal megőrzi a hegesztett alkatrészek integritását. A hőhatás zóna csökkentése kritikus fontosságú a precíziós alkalmazásoknál, ahol a méretpontosság és az anyagteljesítmény kritikus.

Összefoglalva, a lézeres hegesztési technológia számos előnnyel jár a precíziós alkalmazásokhoz. A kiváló hegesztési minőségtől és a sokoldalú hegesztési lehetőségektől a szűk varratszélességekig és a minimális hegesztési feldolgozási követelményekig a lézeres hegesztés a precíziós gyártás minden vonatkozásában kiemelkedő.

A hegesztés minőségét és pontosságát befolyásoló tényezők

A lézeres hegesztési technológia rendkívül ellenőrzött és sokoldalú anyagillesztési módot biztosít, de számos tényező befolyásolhatja a hegesztési folyamat minőségét és pontosságát. Fedezzük fel azokat a kulcsfontosságú tényezőket, amelyek befolyásolják a hegesztés minőségét és pontosságát a lézeres hegesztési alkalmazásokban.

Lézersugár minőség és fókusz

A lézersugár minősége és fókuszálása fontos szerepet játszik a varrat minőségének és pontosságának meghatározásában. Az olyan tényezők, mint a sugár alakja, az intenzitáseloszlás és a divergencia szöge befolyásolják a lézersugár energiaeloszlását és behatolási mélységét. A kiváló minőségű sugárprofil és a pontos fókusz fenntartása egyenletes hőátadást és hegesztési geometriát biztosít, minimálisra csökkenti a hibákat és biztosítja a pontos hegesztést.

Hegesztési paraméterek és vezérlés

A hegesztési paraméterek, beleértve a lézerteljesítményt, az impulzus időtartamát, a sugár átmérőjét és a haladási sebességet, közvetlenül befolyásolják a hegesztési folyamat minőségét és pontosságát. Ezen paraméterek pontos szabályozása elősegíti az optimális behatolást, fúziót és hegesztési morfológiát. A fejlett vezérlőrendszer valós időben figyeli és állítja be a hegesztési paramétereket, biztosítva a teljes folyamat precíz vezérlését és az állandó hegesztési minőséget.

Védőgáz

A lézerhegesztés során védőgázt használnak a hegesztőmedence és a környező terület védelmére a légköri szennyeződésektől. A védőgáz összetételének és áramlási sebességének megválasztása befolyásolhatja a varrat minőségét azáltal, hogy befolyásolja a varratperem alakját, porozitását és a fröcskölés képződését. A védőgáz paramétereinek megfelelő kiválasztása és ellenőrzése kiváló minőségű, hibamentes, optimális kohászati tulajdonságokkal rendelkező varratokat tesz lehetővé.

Anyagtípus és vastagság

A hegesztendő anyag típusa és vastagsága jelentősen befolyásolja a hegesztés minőségét és pontosságát. A különböző anyagok eltérő termikus tulajdonságokkal, abszorpciós együtthatókkal és olvadási hőmérséklettel rendelkeznek, amelyek befolyásolják a lézer kölcsönhatását az anyaggal és a hegesztési folyamatot. Ezenkívül az anyagvastagság változása befolyásolhatja a hőelvezetést, a behatolást és a hézag szilárdságát, ezért az optimális eredmény elérése érdekében módosítani kell a hegesztési paramétereket.

Környezeti tényezők

A környezeti tényezők, például a környezeti hőmérséklet, a páratartalom és a levegő tisztasága befolyásolhatják a hegesztés minőségét és pontosságát. A hőmérséklet-ingadozások és a páratartalom befolyásolhatja a lézer teljesítményét, a sugár stabilitását és az anyagtulajdonságokat, ami a hegesztés minőségének megváltozását eredményezheti. Az ellenőrzött környezeti feltételek fenntartása a hegesztési területen minimálisra csökkenti a folyamat instabilitásának kockázatát, és egyenletes hegesztési minőséget biztosít.

Rendszerstabilitás

A lézeres hegesztőrendszerek stabilitása és megbízhatósága egyenletes hegesztési minőséget és pontosságot tesz lehetővé. A mechanikai rezgések, az optikai eltolódások és a teljesítményingadozások egyaránt hátrányosan befolyásolhatják a sugárátvitelt és a hegesztési teljesítményt. A hegesztőrendszerek rendszeres karbantartása, kalibrálása és felügyelete segít a stabilitás és a megbízhatóság biztosításában, minimalizálva a hegesztési minőség ingadozásait.

Ezért ezen tényezők ellenőrzésével és optimalizálásával a gyártók kiváló minőségű, nagy pontosságú hegesztést érhetnek el, amely megfelel a modern gyártási folyamatok szigorú követelményeinek.

Lézeres hegesztőgépek karbantartása és kalibrálása

Az állandó hegesztési minőséget és megbízhatóságot a gyártási folyamat során elsősorban a lézerhegesztőgép optimális teljesítményének és pontosságának megőrzésével érik el. A rendszeres karbantartás és kalibrálás kritikus szempont a lézerhegesztő rendszer hatékonyságának és funkcionalitásának megőrzésében. Fedezze fel a lézeres hegesztőgépeket érintő legfontosabb karbantartási és kalibrálási gyakorlatokat:

Rendszeres tisztítás és ellenőrzés

A lézeres hegesztőgépek rendszeres tisztítása és ellenőrzése fontos szerepet játszik a szennyeződés megelőzésében, a működőképesség megőrzésében és a berendezés élettartamának meghosszabbításában. A kezelőknek rendszeresen meg kell tisztítaniuk az optikát, a lencséket és a tükröket, hogy eltávolítsák a port, törmeléket és maradványokat, amelyek befolyásolhatják a sugár minőségét és teljesítményét. Ezenkívül egy alapos ellenőrzés segít azonosítani és megoldani a lehetséges problémákat, mielőtt azok befolyásolnák a hegesztés minőségét vagy a rendszer megbízhatóságát.

Kalibrálás és igazítás

A kalibrációs és beállítási eljárások biztosítják, hogy a lézeres hegesztőrendszerek optimális teljesítménnyel és pontossággal működjenek. A lézersugár igazítása, a fókuszbeállítás és a hegesztési paraméterek kalibrálása fontos előfeltételei az egyenletes hegesztési minőség és geometria elérésének. A rendszeres kalibrálási ellenőrzések és beállítások segítenek megőrizni a rendszer integritását és pontosságát, csökkentve a hibák vagy a hegesztési minőségbeli eltérések kockázatát.

Rendszerfrissítések és frissítések

A rendszerfrissítések és a szoftverfrissítések segítenek a lézeres hegesztőgépeknek fenntartani a legújabb technológiai fejlesztéseket és fejlesztéseket. A gyártók gyakran adnak ki firmware-frissítéseket, szoftverjavításokat és hardverfrissítéseket a rendszer teljesítményének, megbízhatóságának és funkcionalitásának javítása érdekében. A rendszeres rendszerfrissítések és frissítések végrehajtása biztosítja, hogy a lézeres hegesztőgépek versenyképesek, hatékonyak maradjanak, és képesek legyenek megfelelni a változó iparági igényeknek.

Képzés és Oktatás

A kezelők és a karbantartó személyzet megfelelő képzése és oktatása elengedhetetlen a lézerhegesztőgép teljesítményének és élettartamának optimalizálásához. Az átfogó képzési program kiterjed a berendezések üzemeltetésére, a karbantartási eljárásokra, a biztonsági protokollokra és a hibaelhárítási technikákra. A jól képzett személyzet jobban képes elvégezni a rutin karbantartási feladatokat, azonosítani a lehetséges problémákat és hatékonyan reagálni a kihívásokra, minimalizálva az állásidőt és maximalizálva a termelékenységet.

Megelőző karbantartási terv

Nagyon fontos, hogy olyan megelőző karbantartási programot hajtsanak végre, amely proaktívan kezeli a lehetséges problémákat, és minimalizálja a lézerhegesztőgép nem tervezett leállását. Az olyan rendszeres karbantartási feladatok, mint a kenés, az alkatrészek cseréje és a rendszerellenőrzés, segítenek megelőzni a berendezés meghibásodását, meghosszabbítják az élettartamot és biztosítják az egyenletes teljesítményt. A rendszeres karbantartási ütemterv betartása csökkenti a költséges javítások és a gyártási késések valószínűségét.

Összefoglalva, a karbantartás és a kalibrálás fontos szempontok a lézeres hegesztőgép hatékonyságának, pontosságának és megbízhatóságának megőrzésében. A proaktív karbantartási eljárások végrehajtásával és a kezelők képzésébe való befektetéssel a gyártók biztosak lehetnek abban, hogy lézerhegesztőgépeik csúcsteljesítményűek, és a gyártási folyamat során folyamatosan és hatékonyan biztosítják a kiváló minőségű hegesztéseket.

Összesít

A gyorsan fejlődő feldolgozóiparban a precizitás és a pontosság alapvető követelmény a termékminőség és hatékonyság biztosításához. A lézeres hegesztőgépeket régóta dicsérik, hogy precíz hegesztési varratokat tudnak biztosítani különféle anyagokban és alkalmazásokban. Ahogy az iparág továbbra is feszegeti az innováció határait, és magasabb szintű pontosságot követel, a lézeres hegesztési technológia fejlődik, hogy megfeleljen ezeknek a kihívásoknak. A hatékonyság, a rugalmasság és a feltörekvő technológiák integrációjának növekedésére számítunk, a lézeres hegesztés pedig a precíziós gyártás sarokkövévé válik.

Ezen tényezők alapos megértésével jobban megértheti a lézerhegesztőgépek piacát, és megalapozott vásárlási döntéseket hozhat. Függetlenül attól, hogy Ön gyártó vagy végfelhasználó, keressen minket a címen AccTek Laser lézeres hegesztőgép vásárlásakor, hogy megfeleljen az Ön egyedi igényeinek és költségvetésének.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat