A lézeres vágás sebességét és hatékonyságát befolyásoló tényezők

A modern gyártásban a lézervágás kulcsfontosságú technológiaként emelkedik ki, amely páratlan precizitást és hatékonyságot kínál az anyagok széles skálájában. Ahogy az iparágak továbbra is magukévá teszik a lézervágási folyamat sokoldalúságát, a sebesség és a hatékonyság optimalizálása egyre fontosabbá válik. A nyersanyagoktól a bonyolultan vágott végtermékekig tartó folyamat olyan tényezők összetett kölcsönhatásával jár, amelyek alapos mérlegelést igényelnek. Az anyag rejlő tulajdonságaitól a vágógép összetett konfigurációjáig kritikus fontosságú a lézeres vágás sebességét és hatékonyságát befolyásoló főbb tényezők teljes megértése.

Ebben a cikkben átfogóan feltárjuk azokat a főbb tényezőket, amelyek befolyásolják a lézervágás sebességét és hatékonyságát, bemutatva az anyagtulajdonságok, a lézerparaméterek, a vágási feltételek, a gépkonfiguráció és a tervezési szempontok összetettségét. Ez a feltárás értékes betekintést nyújt a felhasználóknak, amelyek lehetővé teszik számukra, hogy kiaknázzák a lézeres vágási technológia teljes potenciálját, és ösztönözzék az innovációt a gyártási folyamatokban.

Tartalomjegyzék

A lézeres vágás sebességének és hatékonyságának megértése

A lézeres vágás, egy kifinomult gyártási technika, a tényezők finom egyensúlyán alapul az optimális sebesség és hatékonyság elérése érdekében. Az anyag tulajdonságai, mint például az összetétel, a vastagság és a felület állapota befolyásolják a vágási paramétereket. A lézerparaméterek, beleértve a teljesítménysűrűséget, a sugárminőséget és a gyújtótávolságot, meghatározzák a vágások pontosságát és hatékonyságát. A vágási körülmények, mint például a sebesség és a segédgáz kiválasztása létfontosságú szerepet játszanak a vágási hatékonyság kialakításában. A gépi tényezők, például a rendszerkonfiguráció és a karbantartás jelentősen hozzájárulnak az általános teljesítményhez. Ezenkívül tervezési szempontok, például geometriai összetettség és egymásba ágyazás optimalizálása, ütési vágási sebesség és hatékonyság. E tényezők átfogó megértésével és optimalizálásával a gyártók növelhetik a lézervágási folyamatok sebességét, pontosságát és hatékonyságát, növelve a termelékenységet és a versenyképességet a modern gyártási környezetben.

A lézeres vágás sebességét és hatékonyságát befolyásoló fő tényezők

A lézeres vágás a modern gyártási precizitás csúcsa, és a tényezők összetett kombinációja határozza meg sebességét és hatékonyságát. Ha mélyebbre ásunk ennek a változási folyamatnak a bonyolultságában, feltárjuk azokat az átfogó megfontolásokat, amelyekben a felhasználóknak körültekintően kell eligazodniuk. Itt megvizsgáljuk azokat a fő tényezőket, amelyek jelentősen befolyásolják a lézervágás sebességét és hatékonyságát.

Anyagtulajdonságok

- Anyagtípus: A vágandó anyag típusa fontos szerepet játszik a lézervágás sebességének és hatékonyságának meghatározásában. Az olyan fémek, mint a rozsdamentes acél, az alumínium és a szénacél, eltérő hővezető képességgel, olvadásponttal és reflexiós tulajdonságokkal rendelkeznek, amelyek befolyásolják a lézeres vágásra adott válaszukat.

- Vastagság: Az anyagvastagság közvetlenül befolyásolja a vágási sebességet és a hatékonyságot. A vastagabb anyagok vágása több energiát és időt igényel, mint a vékonyabb anyagok. A legjobb eredmény elérése érdekében a különböző vastagságokon be kell állítani a lézerteljesítményt, a gyújtótávolságot és a vágási sebességet.

- Felületi állapot: A felületi egyenetlenségek, mint például a rozsda, oxidáció vagy bevonat, befolyásolhatják a lézeres vágás minőségét és sebességét. A hatékony vágás érdekében az anyag felületét tisztítással vagy felületkezeléssel kell előkészíteni.

Lézer paraméterek

- Teljesítménysűrűség: A lézer teljesítménysűrűségét az adott területre fókuszált lézersugár teljesítménye határozza meg, amely közvetlenül befolyásolja a vágási sebességet és a hatékonyságot. A nagyobb teljesítménysűrűség gyorsabb vágási sebességet tesz lehetővé, de gondos kalibrálást igényel az anyagi károk elkerülése érdekében.

- Sugárminőség: A lézersugár minősége, beleértve az olyan tényezőket, mint a divergencia, az üzemmód és a hullámhossz, befolyásolja a vágás pontosságát és hatékonyságát. A kiváló minőségű gerenda egyenletes energiaelosztást biztosít, ami tisztább vágásokat és nagyobb hatékonyságot eredményez.

- Fókusztávolság: A lézerlencse gyújtótávolsága határozza meg a folt méretét és a fókuszmélységet. Az optimális fókuszválasztás biztosítja az energia pontos eljuttatását a vágási felületre, maximalizálva a hatékonyságot a minőség rovására.

Vágási feltételek

- Vágási sebesség: Az a sebesség, amellyel a lézersugár áthalad az anyag felületén, jelentősen befolyásolja a vágás hatékonyságát. A vágási sebesség és a teljesítmény közötti megfelelő egyensúly megtalálása elősegítheti a kívánt eredmény elérését és a feldolgozási idő minimalizálását.

- Segédgáz kiválasztása: Segédgázok, például oxigén, nitrogén vagy sűrített levegő segítik az anyag eltávolítását és hűtését a lézervágás során. A segédgáz kiválasztása az anyag típusától, vastagságától és a kívánt élminőségtől függ, a különböző gázok eltérő vágási hatékonyságot és tisztaságot biztosítanak.

- A fúvóka kialakítása és beállítása: A fúvókák megfelelő kialakítása és beállítása segíti a másodlagos légáramlás irányítását és az optimális elválasztási távolságok fenntartását. A nem megfelelő beállítás vagy a fúvókák elhasználódása csökkenti a vágási hatékonyságot és a minőséget.

Gépi tényezők

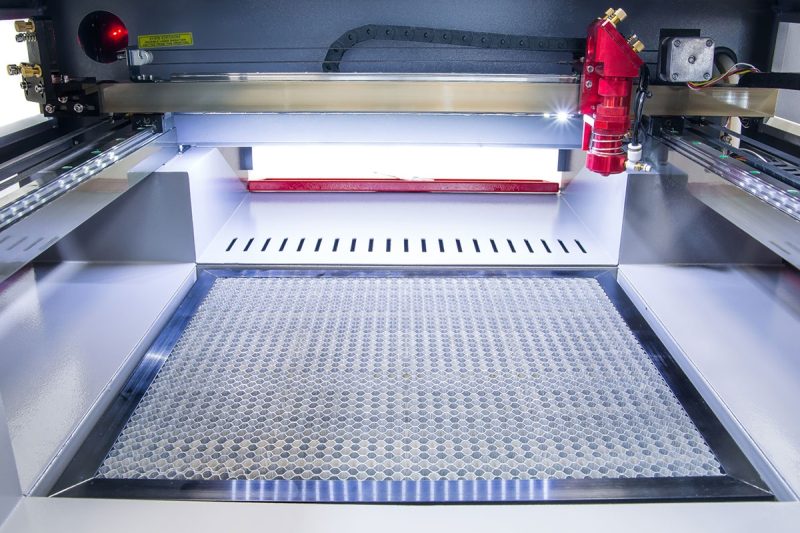

- Lézeres rendszer konfigurációja: A tervezés és a funkcionalitás a lézervágó gép, beleértve a sugártovábbítási rendszert, a mozgásvezérlést és az automatizálási funkciókat, befolyásolják a vágási sebességet és a hatékonyságot. A modern lézertechnológia fejlődése megnövelte a feldolgozási sebességet és pontosságot.

- Karbantartás és kalibrálás: A lézervágó berendezések rendszeres karbantartása, beállítása és kalibrálása elősegíti az egyenletes teljesítmény biztosítását és a gép élettartamának meghosszabbítását. A karbantartás elhanyagolása csökkent vágási hatékonyságot, megnövekedett állásidőt és költséges javításokat eredményezhet.

Környezeti tényező

- Hőmérséklet és páratartalom: A környezeti hőmérséklet és páratartalom befolyásolhatja a lézervágás teljesítményét. A szélsőséges hőmérséklet vagy a magas páratartalom az anyag deformálódását okozhatja, vagy megzavarhatja a lézersugár terjedését, ami befolyásolja a vágási sebességet és a minőséget.

- Levegőminőség: A levegőben lévő szennyeződések, például por vagy részecskék megzavarhatják a lézeres vágási műveleteket. A vágási környezet levegőjének tisztán tartása segít megelőzni a fúvókák eltömődését, és egyenletes vágási hatékonyságot biztosít.

Tervezési szempontok

- Geometriai összetettség: Az éles sarkokkal, kis jellemzőkkel vagy szűk tűréshatárokkal rendelkező összetett kialakítások lassabb vágási sebességet igényelhetnek a pontosság és az élminőség megőrzése érdekében. A fejlett CAD-szoftver optimalizálhatja a vágási útvonalakat összetett geometriákhoz, ezáltal növelve az általános hatékonyságot.

- Beágyazás optimalizálása: Az anyagok hatékony felhasználása a beágyazás-optimalizáló szoftveren keresztül minimalizálhatja az anyagpazarlást és csökkentheti a vágási időt, végső soron javítva a folyamat általános hatékonyságát. Az egymásba ágyazó algoritmusok a leginkább helytakarékos módon rendezik el az alkatrészeket, maximalizálva az anyagfelhasználást.

- Élsimítási követelmények: A szükséges élminőség, legyen az sima, érdes vagy sorjamentes, befolyásolja a vágási paramétereket és a sebességet. Kiigazításokra lehet szükség annak érdekében, hogy megfeleljen a speciális felületminőségi szabványoknak, hogy a végtermék megfeleljen a minőségi előírásoknak.

A lézervágás összetett folyamata során a gyártóknak gondosan mérlegelniük kell ezeket a tényezőket, és ki kell egyensúlyozniuk ezeket a tényezőket, hogy kiaknázzák e fejlett technológiában rejlő lehetőségeket. Az anyagkölcsönhatások, a lézerdinamika, a vágási körülmények, a gépkonfigurációk, a környezeti hatások és a tervezés bonyolultságának részletes ismerete segít az optimális lézervágási sebesség és hatékonyság elérésében a modern gyártás során.

Hogyan lehet javítani a lézeres vágás sebességét és hatékonyságát

A lézeres vágási sebesség és hatékonyság optimalizálása olyan stratégiai megközelítést igényel, amely magában foglalja az anyagi szempontokat, a gépbeállítást és a legjobb működési gyakorlatokat. Itt található egy részletes útmutató a lézervágási folyamat teljesítményének javításához:

Anyagválasztás és előkészítés

- Válassza ki a legjobb anyagot: Vegye figyelembe az olyan tényezőket, mint a hővezető képesség és a visszaverődés, és válasszon olyan anyagot, amely jó lézervágási tulajdonságokkal rendelkezik.

- Anyagvastagság optimalizálása: A vágási sebesség és a minőség egyensúlya a tervezett alkalmazásnak megfelelő vastagsággal.

- Felület előkészítés: Biztosítja, hogy az anyagfelületek tiszták és szennyeződésektől mentesek legyenek, optimalizálva a hatékonyságot a vágás közbeni interferencia megakadályozásával.

Lézeres paraméterek finomhangolása

- Teljesítménysűrűség kalibrálása: Állítsa be a lézer teljesítménysűrűségét az anyag típusa és vastagsága alapján a túlzott hőképződés elkerülése érdekében.

- A sugár minőségének optimalizálása: Finomhangolja a sugárminőségi paramétereket a pontosság és a vágási sebesség közötti egyensúly elérése érdekében.

- Fókuszbeállítás: Optimalizálja a fókuszbeállításokat a különböző anyagokhoz és vastagságokhoz, így biztosítva a pontos energiaszállítást a vágási felületre.

A vágási körülmények optimalizálása

- Vágási sebesség kiválasztása: A vágási sebesség finomhangolása az anyag típusa, vastagsága és a kívánt élminőség alapján.

- Kiegészítő gázkezelés: Válassza ki a megfelelő segédgázt az anyagszükségletnek megfelelően. Az optimális gázválasztás javítja az anyagleválasztást és a hűtést, ami hatékonyabb vágást eredményez.

- Fúvókák karbantartása: A fúvókák rendszeres ellenőrzése és karbantartása a kopás megelőzése és az egyenletes légáramlás biztosítása érdekében javítja a vágási teljesítményt.

Speciális gépkonfiguráció

- Lézerrendszer frissítése: Fektessen be egy modern lézervágó gépbe, fejlett funkciókkal, továbbfejlesztett mozgásvezérléssel és továbbfejlesztett automatizálással.

- Használjon speciális vezérlőket: Használjon fejlett vezérlőrendszert a vágási paraméterek valós időben történő finomhangolásához a működési hatékonyság maximalizálása érdekében.

- Dinamikus fókusztechnológia megvalósítása: Fedezze fel a dinamikus fókuszálási képességekkel rendelkező gépeket az optimális vágási feltételek fenntartásához különböző anyagfelületeken és -vastagságokon.

Szokásos karbantartás és kalibrálás

- Rendszeres berendezés-ellenőrzés: Készítsen rutin karbantartási ütemtervet, amely magában foglalja a lézerbeállítás, a kalibrálás és a berendezés általános állapotának ellenőrzését.

- Gyors problémamegoldás: Azonnal orvosoljon minden felfedezett problémát az állásidő megelőzése és a folyamatos megbízható lézervágási teljesítmény biztosítása érdekében.

Környezetvédelem

- Hőmérséklet- és páratartalom-szabályozás: Tartsa állandóan a vágási környezet hőmérsékletét és páratartalmát, hogy megakadályozza az anyag elhajlását és biztosítsa a stabil lézerteljesítményt.

- Levegőminőség karbantartása: Hatékony levegőszűrő rendszert kell alkalmazni a levegőben lévő szennyeződések csökkentése, a fúvókák épségének megőrzése és a vágási hatékonyság fenntartása érdekében.

Stratégiai tervezési szempontok

- Egyszerűsítse a geometriai összetettséget: ahol lehetséges, egyszerűsítse le az összetett terveket a vágási idő csökkentése és a hatékonyság növelése érdekében.

- Fészekoptimalizálás: Használjon fészekoptimalizáló szoftvert az anyagfelhasználás maximalizálása, a hulladék minimalizálása és a teljes vágási idő csökkentése érdekében.

- Élsimítás tervezése: A vágási paraméterek beállításának folyamata a kívánt élsimítási követelmények alapján a folyamat optimalizálása érdekében az adott felületi jellemzőkhöz.

Alkalmazotti képzés és készségfejlesztés

- Kezelői képzés: A kezelők átfogó képzést nyújtanak a lézervágás bonyolultságáról, lehetővé téve számukra, hogy megalapozott döntéseket hozzanak az optimális teljesítmény érdekében.

- Képességfejlesztési program: Fektessen be a folyamatban lévő készségfejlesztő programokba, hogy az üzemeltetők naprakészen tartsák az új technológiákat és a legjobb gyakorlatokat.

E problémák szisztematikus megoldásával a gyártók jelentősen növelhetik a lézervágás sebességét és hatékonyságát, ezáltal növelve a termelékenységet, csökkentve a működési költségeket, és kiváló minőségű végtermékeket szállíthatnak különféle ipari alkalmazásokhoz.

Összesít

A lézeres vágás sebessége és hatékonysága sokrétű, és számtalan tényező befolyásolja, kezdve az anyagtulajdonságoktól a gépkonfigurációkig és a tervezési megfontolásokig. Ahogy a technológia folyamatosan fejlődik, a gyártóknak lépést kell tartaniuk ezekkel a tényezőkkel, és be kell vezetniük a legjobb gyakorlatokat a lézervágási folyamataik optimalizálása érdekében. Ennek az átfogó feltárásnak a célja a lézervágás bonyolult dinamikájának holisztikus megértése, lehetővé téve a gyártók számára, hogy megalapozott döntéseket hozzanak, és előrelépéseket hajtsanak végre ezen a kulcsfontosságú területen.

AccTek Laser a lézeres vágási sebességet és hatékonyságot optimalizáló felhasználók számára olyan élvonalbeli megoldásokat kínál, amelyek megfelelnek a különböző ipari igényeknek. Az innováció és a kiválóság iránt elkötelezetten a legmodernebb lézervágó gépeket kínáljuk olyan fejlett funkciókkal, mint a dinamikus fókusz technológia, a precíziós sugárvezérlés és az intelligens vágószoftver. Ezek a megoldások lehetővé teszik a vállalatok számára, hogy gyorsabb feldolgozási sebességet, nagyobb termelékenységet és kiváló vágási minőséget érjenek el különféle anyagok és alkalmazások esetén. Az AccTek Laser segítségével a felhasználók növelhetik a termelési kapacitásokat, és a mai versenypiaci környezetben az élen maradhatnak.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat