Ismerje meg a lézeres vágást

Lézeres vágás leírása

A vágási alkalmazásokban használt lézerek típusai

Fiber lézer

CO2 lézer

A lézeres vágórendszer összetevői

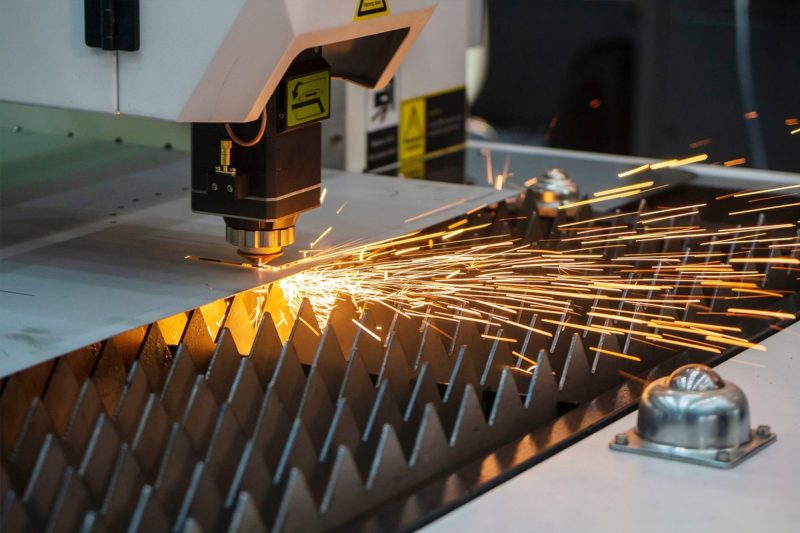

A tipikus lézervágó rendszer több kulcsfontosságú alkatrészből áll, amelyek együttműködnek a precíz és hatékony vágási teljesítmény érdekében:

- Lézerforrás: Ez a lézersugarat előállító központi elem. Az alkalmazástól függően a lézerforrás lehet szálas lézergenerátor, CO2 lézergenerátor vagy más típusú lézergenerátor.

- Optika: Tükrök és lencsék segítségével irányítják és fókuszálják a lézersugarat a vágott anyagra. Az optika minősége befolyásolja a vágási folyamat pontosságát és hatékonyságát.

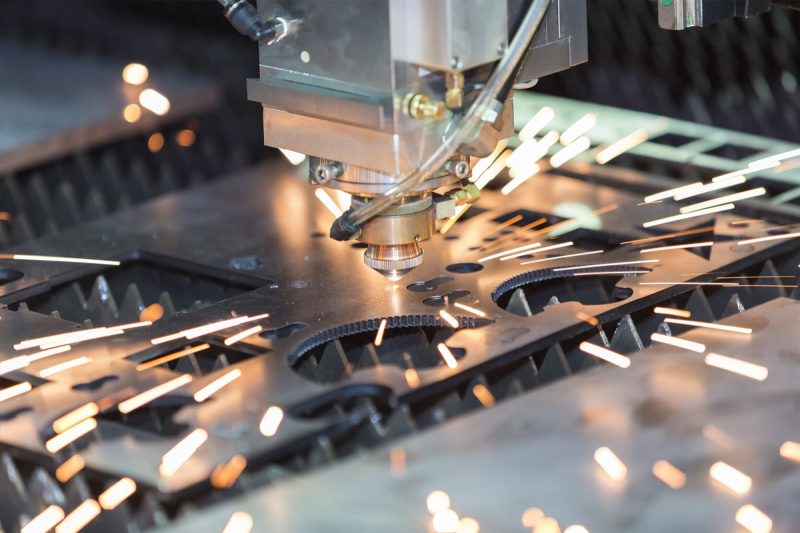

- Vágófej: A vágófej tartalmazza a fókuszáló lencsét és a fúvókát, amelyen keresztül a lézersugarat és a segédgázt irányítják. Felelős a megfelelő gyújtótávolság fenntartásáért és az optimális vágási feltételek biztosításáért.

- Munkaasztal: Megtámasztja a vágott anyagot, és általában tartalmaz egy olyan mechanizmust, amely az anyagot mozgatja a vágófej alatt.

- CNC vezérlő: A CNC vezérlő irányítja a lézervágó fej és a munkadarab mozgását, követve a programozott vágási útvonalat a kívánt forma és minta előállítása érdekében.

- Segédgázellátás: A segédgáz segíti a vágási folyamatot az olvadt anyag elfújásával, a vágási zóna hűtésével és az oxidáció megelőzésével. A gyakori segédgázok közé tartozik az oxigén, a nitrogén és a sűrített levegő.

- Kipufogórendszer: Eltávolítja a vágási folyamat során keletkező füstöt és törmeléket, hogy fenntartsa a tiszta munkakörnyezetet és megóvja az optikát és a lézerelemeket.

- Hűtőrendszer: A lézeres vágás sok hőt termel, amelyet el kell vezetni a lézerforrás és más alkatrészek károsodásának elkerülése érdekében. A hűtőrendszereket, például a vízhűtőket az optimális üzemi hőmérséklet fenntartására használják.

A lézeres vágás teljesítményét befolyásoló legfontosabb paraméterek

Számos paraméter befolyásolhatja a lézeres vágási folyamat teljesítményét és minőségét. Ezen paraméterek megértése és optimalizálása segíthet a kívánt eredmények elérésében:

- Lézerteljesítmény: A lézerforrás kimeneti teljesítménye határozza meg a vágható anyag vastagságát és típusát. A nagyobb teljesítmény lehetővé teszi vastagabb anyagok vágását, de előfordulhat, hogy más paramétereket is módosítani kell a vágási minőség megőrzése érdekében.

- Vágási sebesség: Az a sebesség, amellyel a vágófej mozog a munkadarabon. Az optimális vágási sebesség egyensúlyt biztosít a termelékenység és a vágási minőség között. A túl nagy sebesség tökéletlen vágásokat, míg a túl lassú sebesség túlzott felmelegedést és anyagi károkat okozhat.

- Fókuszpont: A lézersugár fókuszpontjának helyzete az anyag felületéhez képest. A helyes fókusz biztosítja a maximális energiasűrűséget a vágási ponton, ami tiszta és precíz vágásokat eredményez. A helytelen beállítás rossz vágási minőséget és csökkentett hatékonyságot eredményezhet.

- Segédgáz típusa és nyomása: A használt segédgáz (oxigén, nitrogén vagy sűrített levegő) típusa és nyomása jelentős hatással van a vágási folyamatra. A megfelelő gázválasztás és nyomás optimalizálja az olvadt anyag eltávolítását, megakadályozza az oxidációt és javítja a vágás minőségét.

- Anyagtípus és vastagság: A különböző anyagok és vastagságok eltérően reagálnak a lézervágásra. A forgácsolási paraméterek beállításakor figyelembe kell venni az olyan anyagtulajdonságokat, mint a visszaverőképesség, a hővezető képesség és az olvadáspont.

- Nyaláb minősége: A lézersugár minősége, amelyet fókusz- és módszerkezete jellemez, befolyásolja a vágás pontosságát és minőségét. A kiváló minőségű, kis fókuszpont-mérettel rendelkező sugár finomabb vágásokat eredményez minimális vágási szélesség mellett.

- Fúvóka kialakítása: A fúvóka kialakítása, beleértve annak átmérőjét és alakját, befolyásolja a segédgáz áramlását és az olvadt anyag eltávolítását. Az optimalizált fúvókakialakítás javítja a vágás hatékonyságát és minőségét.

A segédgázok szerepe a lézeres vágásban

Olvadt anyag eltávolítása

A lézeres vágási folyamat során egy nagy intenzitású lézersugár megolvasztja az anyagot a vágás helyén. A segédgázt egy fúvókán keresztül a vágási területre irányítják, ahol segít eltávolítani az olvadt anyagot a bevágásból (a lézer által létrehozott résből). Az olvadt anyag hatékony eltávolítása megőrzi a vágás minőségét és megakadályozza a hibákat.

- Hatékony fúvóka: A segédgáz nagy nyomása elfújja az olvadt anyagot a vágástól, megakadályozva, hogy az újra megszilárduljon a munkadarabon, és tiszta vágást biztosít.

- Salakképződés megelőzése: Az olvadt anyag gyors evakuálásával a segédgáz minimálisra csökkenti a salakképződést (a vágás alsó felületéhez tapadt maradékanyag), csökkentve az utófeldolgozás szükségességét.

- A bevágásszélesség megtartása: Az olvadt anyag folyamatos eltávolítása segít fenntartani a kívánt vágásszélességet, biztosítva a méretpontosságot és a végső vágás pontosságát.

A vágási zóna hűtése

A lézersugár által keltett intenzív hő jelentős hőhatásokat okozhat a munkadarabon, beleértve a vetemedést, deformációt és az anyagtulajdonságok megváltozását. A segédgáz segít szabályozni ezeket a hőhatásokat a vágási zóna hűtésével.

- Hőelvezetés: A segédgáz áramlása elnyeli és elvezeti a felesleges hőt a vágási területen, megakadályozva a túlmelegedést és minimalizálva az anyag termikus deformációját.

- A hő által érintett zóna (HAZ) csökkentése: A vágási zóna hűtése segít korlátozni a HAZ méretét, megőrzi az anyag mechanikai tulajdonságait, és csökkenti a vetemedés vagy egyéb hőkárosodás kockázatát.

- Növeli a vágási sebességet: A hatékony hűtés növeli a vágási sebességet, mivel az anyagban kevésbé valószínű, hogy termikusan indukált hibák alakulnak ki, ami gyorsabb és hatékonyabb gyártást eredményez.

Az objektív védelme

A vágófejben lévő lencse a lézersugarat a munkadarabra fókuszálja. A vágási folyamat során keletkező szennyeződések, például füst, por és törmelék károsíthatják a lencsét vagy ronthatják annak teljesítményét. A segédgáz megvédi a lencsét a szennyeződésektől.

- Lencsevédő: A segédgáz gátat képez a lencse és a vágási terület között, megakadályozva, hogy a szennyeződések elérjék és lerakódjanak a lencse felületén.

- Az optikai minőség megőrzése: Az objektív tisztán és szennyeződésektől mentesen tartásával a segédgáz optimális sugárfókuszt és egyenletes vágási teljesítményt biztosít.

- A lencse élettartamának meghosszabbítása: A szennyeződés megelőzése csökkenti a lencse kopását, meghosszabbítja élettartamát és csökkenti a karbantartási költségeket.

Fokozza a vágási reakciót

A segédgázok befolyásolhatják a lézervágás során fellépő kémiai reakciókat, ezáltal javítva a különböző anyagok vágási teljesítményét. A használt gáz típusa elősegíthet vagy gátolhat bizonyos reakciókat, amelyek befolyásolhatják a vágás minőségét és hatékonyságát.

- Oxigén (O2): Az oxigént általában szénacél vágására használják. Elősegíti az exoterm reakciót az olvadt fémmel, további hőt termelve, ami növeli a vágási sebességet. Ez a reakció segít tiszta vágást létrehozni kevesebb salakkal, de oxidációt okozhat a vágott élen.

- Nitrogén (N₂): A nitrogén egy inert gáz, amelyet általában rozsdamentes acél, alumínium és más színesfémek vágására használnak. Megakadályozza az oxidációt azáltal, hogy inert atmoszférát képez a vágási zóna körül. Ez tiszta, oxidmentes élt eredményez, így ideális olyan alkalmazásokhoz, amelyek jó minőségű felületkezelést igényelnek.

- Sűrített levegő: A sűrített levegő egy költséghatékony alternatíva, amely különféle anyagok vágására használható. Egyesíti az oxigén és a nitrogén tulajdonságait, hogy megfelelő vágási teljesítményt biztosítson alacsonyabb költségek mellett. Azonban szennyeződéseket vezethet be, amelyek befolyásolják a vágás minőségét.

A segédgázok típusai

Oxigén (O2)

Előnyök

- Megnövelt vágási sebesség: Az oxigén exoterm reakcióban reagál az anyaggal, további hőt szabadítva fel. Ez a plusz hő növeli a vágási sebességet, ami jelentősen felgyorsítja az oxigénnel segített vágást, különösen vastagabb anyagok esetén.

- Fokozott hatásfok: Az exoterm reakció csökkenti az anyag vágásához szükséges lézerteljesítményt, javítva a vágási folyamat általános energiahatékonyságát.

- Tisztább vágások vastag anyagokon: Az oxigén segít tisztább vágások készítésében vastagabb anyagokon, csökkentve a salakot és a salakot, ami csökkenti a kiterjedt utófeldolgozás szükségességét.

Hátrányok

- Oxidáció: Az oxigén és az anyag közötti reakció a vágott él oxidációját okozhatja, ami durvább felületkezelést és esetleges korróziós problémákat eredményezhet.

- Hőhatású zóna (HAZ): Az exoterm reakció által termelt további hő növeli a HAZ méretét, ami megváltoztathatja az anyag mechanikai tulajdonságait a vágási él közelében, és olyan problémákat okozhat, mint a vetemedés vagy a szerkezeti integritás csökkenése.

- A színesfémekre vonatkozó korlátozások: Az oxigén nem olyan hatékony, mint a színesfémek, például az alumínium és a réz, amelyek nem reagálnak olyan gyorsan az oxigénnel.

Nitrogén (N2)

Előnyök

- Oxidációmentes vágás: A nitrogén egy inert gáz, amely nem lép reakcióba az anyaggal a vágási folyamat során. Ez a tulajdonság megakadályozza az oxidációt, tiszta, fényes, oxidmentes élt eredményezve, amely ideális a jó minőségű felületkezelést igénylő alkalmazásokhoz.

- Kiváló minőségű felületkezelés: Az oxidáció hiánya simább élt és simább felületet eredményez, ami csökkenti vagy kiküszöböli az utófeldolgozás szükségességét.

- Minimális hőhatású zóna (HAZ): A nitrogén segít fenntartani egy kis hőhatású zónát, megőrzi az anyag mechanikai tulajdonságait és minimalizálja a termikus deformációt. Ezzel precíziós vágásokat és szűk tűrést igénylő alkalmazásokat lehet elérni.

Hátrányok

- Lassabb vágási sebesség: Az oxigén által biztosított exoterm reakció nélkül a nitrogénnel segített vágás jellemzően lassabb vágási sebességet eredményez, különösen vastagabb anyagok esetén. Ez a lassabb sebesség befolyásolja az általános termelékenységet.

- Magasabb lézerteljesítmény-igény: Mivel a nitrogén nem ad további hőt a vágási folyamathoz, a lézernek biztosítania kell az anyag vágásához szükséges összes energiát. Ez a követelmény magasabb energiafogyasztást és üzemeltetési költségeket eredményezhet.

- Költségmegfontolások: A nitrogén drágább lehet, mint más gázok, és a magasabb lézerteljesítmény-igény okozta megnövekedett fogyasztás tovább növelheti az üzemeltetési költségeket.

Sűrített levegő

Előnyök

- Költséghatékony: A sűrített levegő könnyebben hozzáférhető és olcsóbb, mint a tiszta gázok, például a nitrogén és az oxigén. Ez gazdaságos választássá teszi számos lézervágási alkalmazáshoz, különösen a vékonyabb anyagokat igénylő alkalmazásokhoz.

- Sokoldalúság: A sűrített levegővel sokféle anyag vágható, beleértve a lágyacélt, rozsdamentes acélt és alumíniumot. Sokoldalúsága praktikus választássá teszi általános célú vágáshoz.

- Csökkentett üzemeltetési költségek: Mivel a sűrített levegő olcsó és széles körben elérhető, a sűrített levegő használata csökkentheti az általános működési költségeket, így alkalmas kis léptékű műveletekre vagy költségvetés-tudatos projektekre.

- Környezeti előnyök: A sűrített levegő használata csökkenti a palackos gáztól való függést, ami viszont csökkenti a gáztermeléshez és -szállításhoz kapcsolódó szénlábnyomot, ami környezeti előnyt jelent.

Hátrányok

- Alacsonyabb vágási minőség: Az oxigén és a sűrített levegőben lévő szennyeződések befolyásolhatják a vágás minőségét, ami durvább éleket, fokozott salakot és a vágott felület esetleges szennyeződését eredményezheti. Ez a probléma különösen észrevehető olyan alkalmazásoknál, amelyek magas felületi minőséget vagy pontosságot igényelnek.

- Korlátozott vágási sebesség: A sűrített levegő általában kisebb sebességgel vág, mint az oxigénnel segített vágás, különösen vastagabb anyagok esetén. Ez a korlátozás befolyásolja a termelékenységet, és előfordulhat, hogy nem alkalmas nagy mennyiségű gyártásra.

- Ellentmondó eredmények: A sűrített levegővel végzett vágás minősége és teljesítménye inkonzisztens lehet a levegőellátás összetételének és nyomásának különbségei miatt. Ez az inkonzisztencia megnehezíti az egyenletes eredmények elérését egyik vágási munkáról a másikra.

- Oxidáció és salakképződés: A sűrített levegő különféle gázokat tartalmaz, beleértve az oxigént is, amelyek oxidációt és salakképződést okozhatnak a vágott élen, ami további utófeldolgozást igényel a kívánt eredmény elérése érdekében.

Különböző anyagokra gyakorolt hatás

Szénacél

Oxigén

- Előnyök: Az oxigént gyakran használják szénacél vágására, mert exoterm reakcióba lép az anyaggal. Ez a reakció további hőt termel, ami jelentősen növeli a vágási sebességet és a hatékonyságot. Az így létrejött vágások általában tiszták, minimális salak nélkül, és a fokozott hő segít a vastagabb szénacél szakaszok levágásában.

- Hátrányok: Az oxigénnel végbemenő exoterm reakció oxidációt okoz, ami ha nem kezelik, durvább felületminőséget és esetleges korróziót eredményezhet. A hőhatászóna (HAZ) is nagyobb, ami befolyásolhatja az anyag mechanikai tulajdonságait a vágott él közelében.

Nitrogén

- Előnyök: A nitrogén nem lép reakcióba a szénacéllal, megakadályozza az oxidációt és tiszta, oxidmentes vágást eredményez. Ez jó minőségű felületet és kisebb HAZ-t eredményez, amely megőrzi az anyag mechanikai tulajdonságait.

- Hátrányok: Az exoterm reakció hiánya azt jelenti, hogy a nitrogénnel segített vágás lassabb, mint az oxigénnel segített vágás. Az azonos vágási sebesség eléréséhez nagyobb lézerteljesítményre van szükség, ami növeli az üzemeltetési költségeket.

Sűrített levegő

- Előnyök: A sűrített levegő költséghatékony alternatíva szénacél vágásához. Egyensúlyt teremt a költség és a teljesítmény között, és vékonyabb szénacél szakaszok vágására is alkalmas.

- Hátrányok: A sűrített levegőben lévő oxigén oxidációt és salakképződést okozhat, ami befolyásolja a vágás minőségét. A vágási sebesség és minőség általában alacsonyabb, mint tiszta oxigén vagy nitrogén használatakor.

Rozsdamentes acél

Oxigén

- Előnyök: Oxigénnel rozsdamentes acél vágható, gyors vágási sebességet biztosítva az exoterm reakciónak köszönhetően. Ez a reakció is segíthet tiszta vágások elérésében minimális salakanyaggal.

- Hátrányok: Az oxigén használata oxidációt okozhat, ami a szélek elszíneződéséhez és lehetséges korróziós problémákhoz vezethet. Az oxidréteg további utókezelést igényelhet a kívánt felületi minőség eléréséhez.

Nitrogén

- Előnyök: A nitrogén a választott gáz a rozsdamentes acél vágásához, mert megakadályozza az oxidációt, ami tiszta, fényes, oxidmentes élt eredményez. A nitrogén inert természete kiváló minőségű vágásokat eredményez minimális utófeldolgozási igény mellett. A nitrogén emellett segít megőrizni az anyag mechanikai tulajdonságait azáltal, hogy minimalizálja a hőhatászónát.

- Hátrányok: A nitrogén vágási sebessége kisebb, és nagyobb lézerteljesítményt igényel, mint az oxigén, ami megnövekedett energiafogyasztást és működési költségeket eredményez.

Sűrített levegő

- Előnyök: A sűrített levegővel rozsdamentes acél vékonyabb szakaszait lehet vágni. Költséghatékonyabb, mint a tiszta gáz, és életképes megoldás olyan alkalmazásokhoz, amelyek nem igényelnek nagy pontosságot.

- Hátrányok: A sűrített levegőben lévő oxigén oxidációt és salakképződést okozhat, ami befolyásolja a vágás minőségét. A szél további tisztítást és kikészítést igényelhet a vágás után.

Alumínium és színesfémek

Oxigén

- Előnyök: Az oxigént általában nem ajánlják alumínium és más színesfémek vágásához nagy visszaverőképességük és a lézersugár alacsony abszorpciója miatt. Bizonyos esetekben azonban az oxigén segíthet vastagabb szakaszok levágásában, mivel elősegíti az exoterm reakciót.

- Hátrányok: Az oxigén súlyos oxidációt okozhat, ami érdes és porózus vágási felületet eredményez. Ez az oxidáció negatívan befolyásolhatja az anyag tulajdonságait és megjelenését, amely kiterjedt utófeldolgozást igényel.

Nitrogén

- Előnyök: A nitrogén nagyon hatékony alumínium és más színesfémek vágására. Megakadályozza az oxidációt, így tiszta, fényes és jó minőségű élt eredményez. A nitrogén emellett segít minimalizálni a hőhatászónát, megőrzi az anyag mechanikai tulajdonságait.

- Hátrányok: A nitrogénnel segített vágás lassabb, mint az oxigén használata, és nagyobb lézerteljesítményt igényel az anyag vágásához, ami növeli az üzemeltetési költségeket.

Sűrített levegő

- Előnyök: A sűrített levegő költséghatékony megoldás alumínium és színesfém vékonyabb szakaszainak vágásához. Kielégítő vágási teljesítményt biztosít olyan alkalmazásokban, ahol a pontosság nem kritikus.

- Hátrányok: A sűrített levegőben lévő oxigén oxidációt és salakképződést okozhat, ami befolyásolja a vágás minőségét. Az élek további utókezelést igényelhetnek a kívánt felület eléréséhez.

Nem fémes anyagok

Oxigén

- Előnyök: Az oxigén nem fémes anyagok, például fa, akril és műanyag vágására használható. Az oxigénnel való exoterm reakció növelheti egyes anyagok vágási sebességét és hatékonyságát.

- Hátrányok: Az oxigén használata olyan anyagokat okozhat, mint a fa és az akril, ami megégethet és megéghet, ami negatívan befolyásolja a felület minőségét. Ez további befejező eljárások szükségességét eredményezheti a kívánt megjelenés eléréséhez.

Nitrogén

- Előnyök: A nitrogén kiválóan alkalmas nem fémes anyagok, például műanyagok és kerámiák vágására, amelyeket óvni kell az oxidációtól. Megakadályozza az elszíneződést és tiszta, kiváló minőségű éleket eredményez, miközben minimálisra csökkenti a hőkárosodást.

- Hátrányok: A nitrogénnel segített vágás lassabb lehet, mint az oxigén, ezért nagyobb lézerteljesítményre van szükség a kívánt vágási sebesség eléréséhez.

Sűrített levegő

- Előnyök: A sűrített levegő költséghatékony megoldás nem fémes anyagok vágására, és megfelelő vágási teljesítményt biztosít különféle alkalmazásokhoz. Olyan alkalmazásokhoz alkalmas, ahol a pontosság és a minőség nem kritikus.

- Hátrányok: A sűrített levegőben lévő szennyeződések befolyásolhatják a vágás minőségét, ami durva éleket és potenciális szennyeződést eredményezhet. A vágás minősége és sebessége nem feltétlenül hasonlítható össze a tiszta gázokéval, mint például az oxigén vagy a nitrogén.

A segédgáz kiválasztásának optimalizálása

Anyag típusa és vastagsága

A segédgáz kiválasztásakor fő szempont a vágandó anyag típusa és vastagsága. A különböző anyagok eltérően reagálnak a különböző gázokra, ami befolyásolja a vágás minőségét és hatékonyságát.

- Szénacél: Az oxigén gyakran az első választás szénacél vágásához, mert exoterm módon reagál, növelve a vágási sebességet és a hatékonyságot. Vastagabb szénacéloknál az oxigén képes biztosítani az anyag hatékony vágásához szükséges hőt. Vékonyabb szénacéloknál nitrogént lehet használni a tiszta, oxidációmentes vágás eléréséhez, bár lassabban.

- Rozsdamentes acél: A nitrogén ideális rozsdamentes acél vágásához, mert megakadályozza az oxidációt, és kiváló minőségű, sima élt eredményez. Nagyon vastag rozsdamentes acél esetén oxigént lehet használni a vágási sebesség növelésére, de oxidációt okoz, ami utófeldolgozást igényel.

- Alumínium és színesfémek: A nitrogén az első választás alumínium és színesfémek vágásához az oxidáció elkerülése és a tiszta vágás érdekében. Kevésbé kritikus alkalmazásoknál a sűrített levegő költséghatékony alternatíva lehet, bár némi oxidációt okozhat.

- Nem fémes anyagok: Nemfémek, például műanyagok, kerámiák és fa vágásához gyakran nitrogént használnak az elszíneződés megelőzésére és a kiváló minőségű él elérésére. Az oxigén felhasználható bizonyos nemfémek gyorsabb vágására, de perzselést vagy égést okozhat.

Szükséges vágási minőség

A szükséges vágási minőség kulcsfontosságú tényező a megfelelő segédgáz kiválasztásánál. A precíziós alkalmazások általában kiváló minőségű vágást igényelnek minimális oxidációval és sima élekkel.

- Kiváló minőségű felületkezelés: A nitrogén gyakran a legjobb választás olyan alkalmazásokhoz, amelyek precíz, tiszta és oxidációmentes vágást igényelnek. Megakadályozza az oxidációt, sima éleket és kiváló minőségű felületet eredményez.

- Általános minőség: Az oxigén kiváló minőségű vágást biztosít minimális salakanyaggal, de a szélek további tisztítást igényelhetnek az oxidáció miatt. A sűrített levegő alkalmas lehet kevésbé kritikus alkalmazásokhoz, ahol nincs szükség a legjobb minőségű felületkezelésre.

Vágási sebesség és hatékonyság

A vágási sebességet és a hatékonyságot befolyásolja a használt segédgáz típusa. A cél a lehető legnagyobb sebesség elérése a vágás minőségének veszélyeztetése nélkül.

- Maximális sebesség: A leggyorsabb vágási sebességet biztosítja szénacélokhoz és vastagabb anyagokhoz az oxigén exoterm reakciója miatt, amely további hőt ad a vágási folyamathoz.

- Kiegyensúlyozott sebesség és minőség: A nitrogén egyensúlyt teremt a sebesség és a jó minőségű vágások között, bár nagyobb lézerteljesítményt igényelhet, és az oxigénhez képest lassabb sebességgel vág.

- Költséghatékony sebesség: A sűrített levegő kompromisszumot kínál a sebesség és a költség között, olyan alkalmazásokhoz, ahol mérsékelt vágási sebesség és ésszerű minőség elfogadható.

Költségmegfontolások

A költség fontos tényező a gáz kiválasztásában, befolyásolja a működési költségeket és az általános költséghatékonyságot.

- Csökkentett üzemeltetési költségek: A sűrített levegő a leggazdaságosabb választás, mivel könnyen elérhető és olcsóbb, mint a tiszta gázok, például az oxigén és a nitrogén. Ideális kevésbé kritikus anyagok vágásához, vagy amikor a költségvetési korlátok a prioritást élvezik.

- Magasabb minőség és magasabb költség: A nitrogén, bár drágább, jobb vágási minőséget biztosít. A többletköltséget a minőség javulása és az utófeldolgozási igény csökkenése indokolja.

- Költség és hatékonyság kiegyensúlyozása: Az Oxigen középutat kínál, gyors vágási sebességet és ésszerű minőséget biztosít mérsékelt költségek mellett. Számos ipari alkalmazásra alkalmas, ahol a sebesség és a minőség egyaránt fontos.

Utófeldolgozási követelmények

Az utófeldolgozási igények befolyásolhatják a segédgáz kiválasztását, mivel egyes gázok tisztább vágásokat eredményeznek, ami csökkentheti a befejező munkát.

- Minimális utófeldolgozás: A nitrogén tiszta, oxidációmentes vágásokat eredményez, csökkentve a kiterjedt utófeldolgozás szükségességét, valamint időt és költséget takarít meg a befejező műveleteknél.

- Mérsékelt utófeldolgozás: Az oxigénes vágás további lépéseket igényelhet az oxidok eltávolításához és a kívánt felületi minőség eléréséhez. A nagyobb vágási sebesség azonban ellensúlyozhatja a többletköltségek egy részét.

- Fokozott utófeldolgozás: A sűrített levegő több salakot és oxidációt okozhat, ami kiterjedtebb utófeldolgozást igényel a perem tisztításához és befejezéséhez. Ez növelheti a teljes gyártási időt és költséget.

Összegzés

Szerezzen lézeres vágási megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.