A szállézeres vágási technológia kihívásai és korlátai

A szállézeres vágási technológiát széles körben használják a modern gyártásban. A nagy hatékonyság, a nagy pontosság és a különféle anyagokhoz való alkalmazkodóképesség előnyei révén számos iparágban az alapvető feldolgozási technológiává vált. A tényleges működés során azonban a szálas lézeres vágás még mindig számos kihívással néz szembe, beleértve a nagy fényvisszaverő anyagok vágásának nehézségét, a vastag anyagok feldolgozásának hatékonyságát és olyan technikai korlátokat, mint az élminőség és a tűrésszabályozás. Ez a cikk alaposan megvizsgálja ezeket a kihívásokat, és megfelelő megoldásokat kínál a vállalatoknak a szálas lézervágás alkalmazási hatásának optimalizálásához.

A cikk a technikai kihívások mellett a környezettel, biztonsággal, berendezések karbantartásával és költségével kapcsolatos korlátokat is kiemeli. A technológiai innováció, az optimalizált gyártási folyamatok és a berendezések rendszeres karbantartása révén a vállalatok hatékonyan javíthatják a vágás minőségét és a berendezések működésének hatékonyságát, csökkenthetik a meghibásodási arányt és meghosszabbíthatják a berendezések élettartamát. Általánosságban elmondható, hogy a szálas lézeres vágási technológia előtt álló kihívások megoldása és az azokra való válaszadás menedzsment és technológiai innováció révén kulcsfontosságú a vállalatok számára a termelékenység javítása, a költségek csökkentése és a versenyelőnyök megszerzése érdekében.

Tartalomjegyzék

Szállézeres vágási technológia áttekintése

Hogyan működik

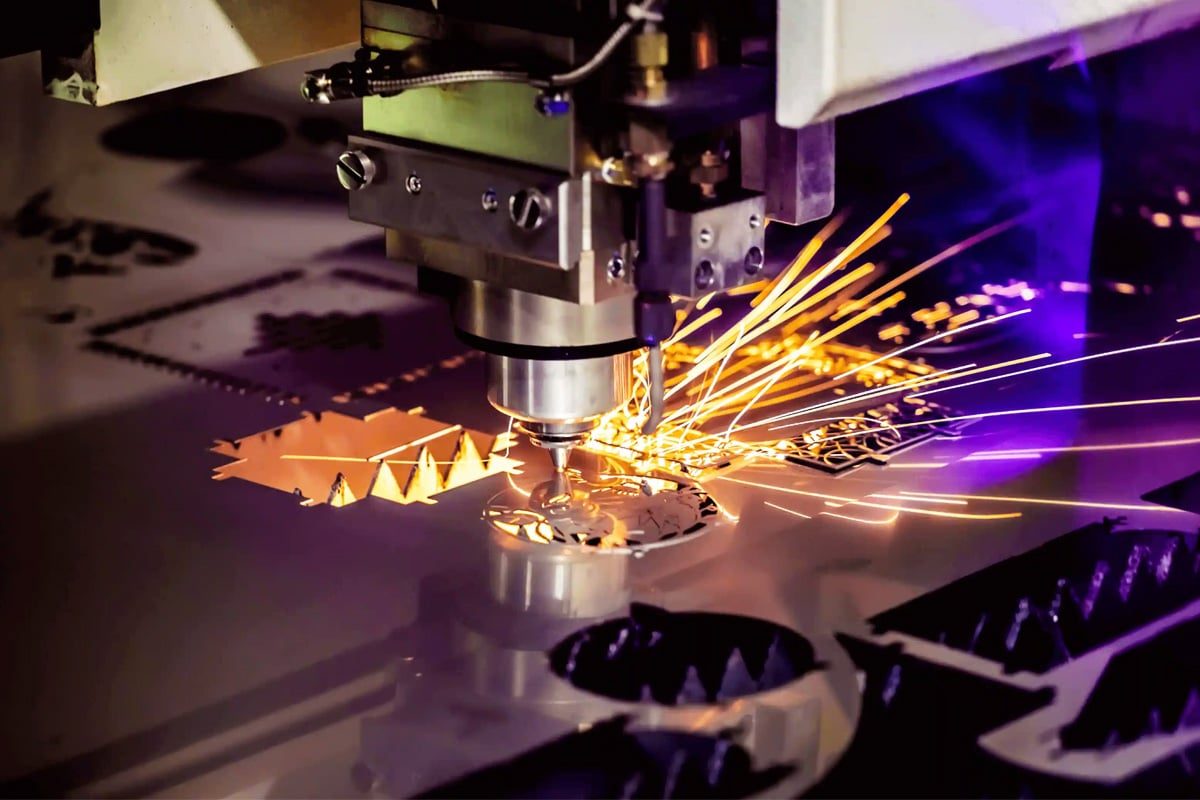

A szálas lézervágás egy olyan feldolgozási technológia, amely nagy teljesítményű sűrűségű lézersugarat használ fém és nemfémes anyagok vágására. A lézert egy optikai szálon keresztül továbbítják a vágófejhez, és egy nagyon kis pontra fókuszálják. Az anyagot helyi melegítéssel gyorsan megolvasztják vagy elpárologtatják, és az olvadt anyagot segédgázok (például oxigén és nitrogén) segítségével lefújják a vágás befejezéséhez.

Előnyök

- Nagy pontosság: A fókuszált lézersugár átmérője rendkívül kicsi, amivel összetett minták nagy pontosságú vágását lehet elérni.

- Nagy hatékonyság: A szálas lézergenerátor nagy fotoelektromos átalakítási hatékonysággal rendelkezik, és tömeggyártásra alkalmas.

- Széles anyaghasználati képesség: Különféle fémanyagok (például szénacél, rozsdamentes acél, alumínium és réz) vágására alkalmas.

- Alacsony karbantartási költség: A szálas lézergenerátor nem rendelkezik fogyóeszközökkel és hosszú élettartammal rendelkezik.

A szállézeres vágással kapcsolatos gyakori kihívások és megoldások

A szállézeres vágási technológia a modern gyártás fontos eszközévé vált nagy pontosságával, nagy hatékonyságával és széles anyagi alkalmazkodóképességével. A gyakorlati alkalmazásokban azonban ennek a technológiának továbbra is számos kihívással kell szembenéznie, mint például a fényvisszaverő anyagok vágásának nehézsége, a vastag anyagfeldolgozás korlátozottsága, az élminőség és a tűrésszabályozás, az összetett geometriai formák vágása, környezetvédelmi és biztonsági problémák, berendezések karbantartása és leállása, valamint magas költségű beruházás. Mélyrehatóan elemezzük ezeket a gyakori kihívásokat, és gyakorlati megoldásokat kínálunk, amelyek segítségével a vállalatok javíthatják a termelés hatékonyságát és a befektetések megtérülését, miközben optimalizáljuk a vágási minőséget.

Fényvisszaverő anyagok

Kihívás

Erősen visszaverő anyagok (például alumínium és réz) vágásakor az anyag felületének a lézerre való nagy fényvisszaverő képessége visszaverheti az energia egy részét a vágófejre. A folyamatos visszaverődés károsíthatja az optikai alkatrészeket, és még a lézergenerátor stabilitását és élettartamát is befolyásolhatja. Ez különösen igaz a szálas lézergenerátorokra, mivel nagy teljesítménysűrűségük növelheti az optikai alkatrészek károsodásának kockázatát.

Megoldás

- Használjon fényvisszaverő szigetelőket: Szereljen fel fényvisszaverő szigetelőket az optikai útra, hogy megvédje a lézergenerátort és az optikai alkatrészeket a visszavert lézerek által okozott sérülésektől.

- Optimalizálja a lézerparamétereket: Növelje az anyag elnyelő képességét és csökkentse a visszaverődést a lézerfrekvencia, a teljesítménysűrűség és a fókuszpozíció beállításával.

- Használjon dedikált lézergenerátorokat: Válasszon olyan szálas lézergenerátorokat, amelyeket kifejezetten erősen visszaverő anyagok vágására terveztek (pl. speciális hullámhosszú lézergenerátorok).

- Felületkezelés: Kezelje az anyag felületét (például bevonat vagy homokfúvás), hogy csökkentse a fényvisszaverő képességet és javítsa a lézerelnyelést.

Anyagvastagság határértéke

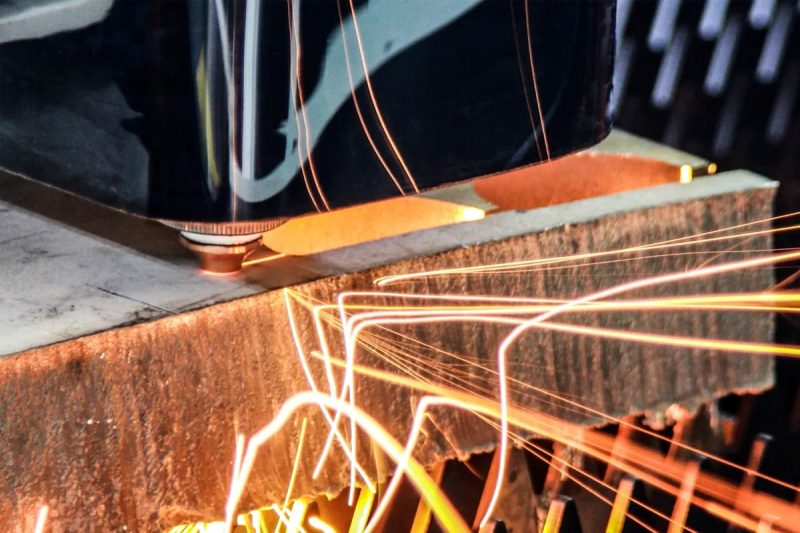

Kihívás

Amikor egy szálas lézergenerátor vastag lemezeket (például acéllemezeket vagy 25 mm-nél vastagabb alumíniumlemezeket) vág, a vágási hatékonyság jelentősen csökken, az élek pedig durvák és szabálytalanok lehetnek. Ennek oka a lézersugár korlátozott teljesítménysűrűsége, ami megnehezíti a vastagabb anyagokba való mély behatolást. De most, hogy vannak nagyobb teljesítményű lézervágó gépek, ez a probléma javított.

Megoldás

- Növelje a lézerteljesítményt: válasszon nagyobb teljesítményű (pl. 12 kW vagy több) lézergenerátort, hogy növelje a vastag anyagok vágási képességét.

- A vágási paraméterek optimalizálása: Mélyebb behatolás és simább vágóélek elérése érdekében állítsa be a fókusz helyzetét, a vágási sebességet, valamint a segédgáz típusát és nyomását.

- Lépcsős vágás: Csökkentse a vastag lemezek hő által érintett zónáját, és javítsa a vágás minőségét többszöri vágással vagy előlyukasztással.

- Válasszon vastag lemezekhez megfelelő berendezést: Használjon speciálisan kialakított vágófejjel és hűtőrendszerrel rendelkező lézervágó berendezést a vastag lemezek feldolgozásához.

Élminőség és tolerancia

Kihívás

A vágás során sorja, salakhalmozódás, égésnyomok jelenhetnek meg a széleken, ami nemcsak a termék megjelenését befolyásolja, hanem a későbbi feldolgozás során is bonyodalmakat okozhat. A pontossági eltérés és az élminőségi problémák különösen nyilvánvalóak nagy sebességű vágás vagy speciális anyagok vágásakor.

Megoldás

- Állítsa be a vágási sebességet: Csökkentse a vágási sebességet megfelelően, hogy a lézernek elegendő ideje legyen a vágási útvonalon a kiváló minőségű feldolgozáshoz.

- A segédgáz optimalizálása: Használjon nagy tisztaságú oxigént vagy nitrogént az élek tisztaságának és simaságának javítására, miközben csökkenti a salakképződést.

- Használjon fejlett vágófejet: Válasszon automatikus fókusz funkcióval rendelkező vágófejet, hogy valós időben állítsa be a fókuszt, hogy alkalmazkodjon a különböző anyagokhoz és vastagságváltozásokhoz.

- A berendezés rendszeres kalibrálása: A hibák csökkentése érdekében gondoskodjon a vágóberendezés pontosságáról, beleértve a lézersugár beállítását és a platformszint kalibrálását.

Összetett geometriák és tervek

Kihívás

Összetett minták (például ívek vagy mikrolyukak) vágásakor nehezebb a lézersugár útját szabályozni, ami túlmelegedést, deformációt vagy a részletek elvesztését okozhatja. Ez különösen szembetűnő a nagy pontosságot és nagy ismételhetőséget igénylő alkatrészek gyártásánál.

Megoldás

- A vezérlőszoftver frissítése: A nagy pontosságú pályatervezési képességekkel rendelkező CAD/CAM szoftverrel optimalizálhatja a vágási útvonalakat és csökkentheti a hőfelhalmozódást.

- Állítsa be a lézerparamétereket: Csökkentse a teljesítménysűrűséget vagy a vágási sebességet, hogy biztosítsa, hogy az anyag ne deformálódjon a vágás közbeni túlmelegedés miatt.

- Használjon kis átmérőjű fúvókákat: A kis fúvókák jobban fókuszálják a lézert és a segédgázt, hogy megfeleljenek az összetett geometriák vágási igényeinek.

- Szegmentált feldolgozás: Különösen összetett kialakítások esetén vágja szegmensekre, hogy elkerülje a hőkoncentráció okozta deformációt vagy a részletek elvesztését.

Környezetvédelmi és biztonsági szempontok

Kihívás

A szálas lézeres vágási folyamat magas hőmérsékletű, nagy fényerejű lézersugarat és káros füstöt generál, ami veszélyeztetheti a kezelők egészségét és a környezet biztonságát. Ezenkívül a nem megfelelően működtetett nagy teljesítményű lézerek baleseteket okozhatnak.

Megoldás

- Zárt berendezés: Válasszon zárt vágóberendezést annak biztosítására, hogy a lézer és a füst biztonságos hatótávolságon belül maradjon.

- Szűrőrendszer telepítése: A káros gázok és részecskék kibocsátásának csökkentése érdekében nagy hatásfokú füstszűrőkkel és szellőzőberendezésekkel kell felszerelni.

- Viseljen védőfelszerelést: A kezelőknek lézeres védőszemüveget kell viselniük, és a berendezést a szabványoknak megfelelő környezetben kell üzemeltetniük.

- Biztonsági előírások kialakítása: Részletes üzemeltetési és karbantartási eljárások kidolgozása, valamint a munkavállalók megfelelő képzése.

Karbantartás és leállás

Kihívás

Szállézeres vágógépek magas követelményeket támasztanak a környezeti tisztasággal és a hűtőrendszerekkel szemben. A por és a szennyeződések a berendezés teljesítményének csökkenését okozhatják, a hibajavítások pedig növelik az állásidőt.

Megoldás

- Rendszeresen tisztítsa meg a lencsét és az optikai részegységeket: megakadályozza, hogy a por és szennyeződés befolyásolja a lézerátvitelt.

- Ellenőrizze a hűtőrendszert: győződjön meg arról, hogy a hűtőfolyadék áramlása és hőmérséklete a normál tartományon belül van, hogy elkerülje a lézergenerátor túlmelegedését.

- Pótalkatrészek kezelése: készítsen elő alkatrészeket a sérülékeny alkatrészekhez a karbantartás miatti leállások csökkentése érdekében.

- Prediktív karbantartás: használjon intelligens felügyeleti rendszereket a berendezések állapotának valós idejű nyomon követésére és a lehetséges problémák előzetes azonosítására.

Költségmegfontolások

Kihívás

A szálas lézervágó gép beszerzési költsége magas, és a működés közbeni áram- és segédgáz-igénnyel párosulva az összköltség meghaladhatja egyes cégek költségvetését.

Megoldás

- Optimalizálja a gyártási folyamatot: csökkentse az anyagpazarlást és javítsa a hatékonyságot az ésszerű vágási sorrend és elrendezés révén.

- Válassza ki a megfelelő konfigurációt: válassza ki a legköltséghatékonyabb lézergenerátor teljesítményt és segédberendezéseket a tényleges igényeknek megfelelően, hogy elkerülje a túlzott befektetést.

- Hosszú távú haszonelemzés: átfogóan vegye figyelembe a szálas lézergenerátor alacsony karbantartási költségét és nagy hatékonyságát, és tekintse a berendezést hosszú távú termelési beruházásnak.

A szálas lézeres vágási technológia fontos szerepet játszik a modern gyártásban, de számos kihívással is szembesül, beleértve a nagy fényvisszaverő anyagok vágásának nehézségét, a vastag anyagok feldolgozásának korlátait, az élminőséget és a tűrésszabályozást. E kihívásokra válaszul a vágás minősége és feldolgozási hatékonysága hatékonyan javítható a lézerparaméterek optimalizálásával, a megfelelő lézergenerátorok és segédgázok kiválasztásával, fejlett vágófejek és szoftverek használatával, valamint a berendezés rendszeres karbantartásával. Emellett tudományos menedzsmenttel és technológiai innovációval kell megoldani a környezetbiztonsági, karbantartási követelményeket és költségkérdéseket is. Általánosságban elmondható, hogy ezeknek a kihívásoknak a megoldása nem csak a szálas lézeres vágási technológia alkalmazási hatását javíthatja, hanem elősegítheti a vállalatokat a magasabb termelési hatékonyság és az alacsonyabb működési költségek elérésében.

Összesít

A szállézeres vágási technológiát nagy hatékonyságának és pontosságának köszönhetően széles körben alkalmazzák a feldolgozóiparban. Az olyan kihívásokkal szemben azonban, mint a nagy fényvisszaverő anyagok vágása, vastag anyagok feldolgozása és az élek minőségének ellenőrzése, a vállalatoknak hatékony megoldásokat kell alkalmazniuk a tényleges működés során. A lézergenerátor paramétereinek optimalizálásával, a forgácsolási folyamatok és a berendezések karbantartásának javításával számos műszaki korlát enyhíthető, ezáltal javítható az általános gyártási hatékonyság és a feldolgozás minősége.

A szállézeres vágási technológia lehetőségeinek teljes körű kiaknázása érdekében a technológiai innováció és a tudományos menedzsment stratégiák egyaránt fontosak. A fejlett vezérlőrendszerek bevezetésével, a lézergenerátorok teljesítményének és gyártási folyamatainak optimalizálásával a vállalatok folyamatosan leküzdhetik a technikai szűk keresztmetszeteket, és javíthatják a vágás minőségét és hatékonyságát. Ugyanakkor a teljes berendezés-karbantartási terv és a kifinomult költségkontroll biztosíthatja a berendezés hosszú távú stabil működését, ezáltal maximalizálva a befektetés megtérülését. A technikai kihívásokra való válaszadás folyamatában az innováció és a menedzsment stratégiák kombinációja kétségtelenül kulcsfontosságú a vállalkozások fenntartható fejlődésének elősegítésében.

Szerezzen lézeres megoldásokat

Az iparág vezető lézertechnológiai beszállítójaként AccTek Laser elkötelezett amellett, hogy ügyfelei számára kiváló minőségű szálas lézervágási megoldásokat kínáljon. Akár összetett vágási követelményekkel, akár a nagy fényvisszaverő anyagok és vastag anyagok feldolgozása során felmerülő kihívásokkal néz szembe, az AccTek Laser fejlett technológiájával és gazdag tapasztalatával személyre szabott megoldásokat tud nyújtani, hogy segítse az ügyfeleket a legjobb feldolgozási eredmények és a legmagasabb gyártási hatékonyság elérésében. Folyamatos technológiai innovációval és tökéletes vevőszolgálattal biztosítjuk, hogy minden lézervágó gép stabilan tud működni, hogy megfeleljen az ügyfelek igényeinek különböző alkalmazási forgatókönyvekben. Ha minket választ, kiváló lézertechnológiai támogatást kap, amellyel vállalkozása kiemelkedik a kiélezett versenypiacon.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat