Átfogó útmutató a felületek lézeres tisztítás utáni értékeléséhez

A lézeres tisztítási technológiát számos iparágban széles körben alkalmazzák precizitása, szelektivitása, környezetbarátsága és érintésmentes folyamata miatt. Legyen szó fémfeldolgozásról, autógyártásról, repülőgépgyártásról vagy kulturális emlékek helyreállításáról, lézeres tisztítógépek képes eltávolítani a szennyeződéseket anélkül, hogy károsítaná az aljzatot. Azonban nem elég csak befejezni a tisztítást. A felület tisztaságának értékelése kulcsfontosságú. Ez nemcsak a végtermék minőségét befolyásolja, hanem a megfelelőséget és a hosszú távú teljesítményt is magában foglalja.

Tartalomjegyzék

Ismerje meg a lézeres tisztítást

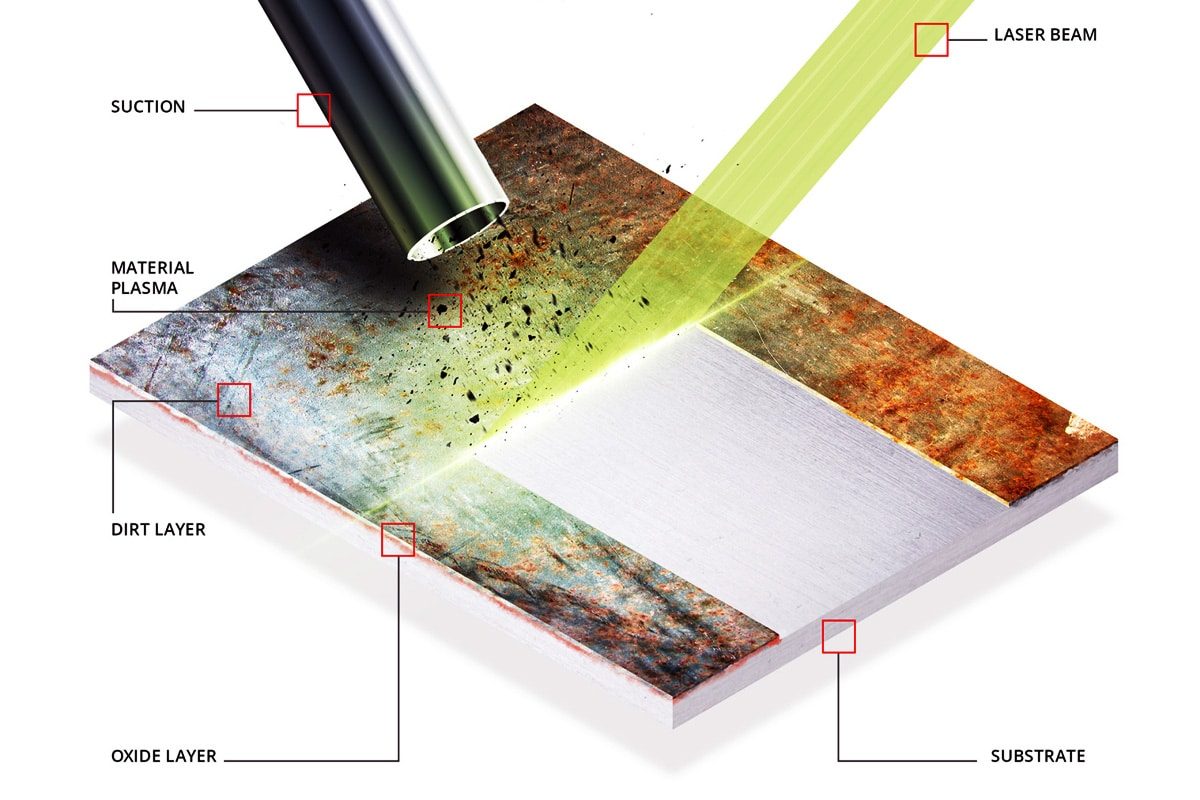

A lézeres tisztítás hatékony, precíz és környezetbarát felületkezelési technológia, amelyet széles körben alkalmaznak olyan ipari alkalmazásokban, mint a fémrozsda eltávolítása, oxidréteg eltávolítása, bevonat eltávolítása, hegesztési előkezelés stb. A hagyományos vegyszeres tisztításhoz vagy mechanikai csiszoláshoz képest a lézeres tisztítás az aljzat károsítása nélkül eltávolíthatja a szennyeződéseket, javítva a folyamat stabilitását és a termék minőségét. Az alábbiakban bemutatjuk a lézeres tisztítás négy fő előnyét.

Precizitás: A lézeres tisztítás nagy energiájú lézersugarat használ, amely az anyag felületére fókuszál, és csak a szennyezett területre hat, így precíz tisztítást ér el mikronszinten. Ezzel a precíz szabályozással hatékonyan eltávolítható a szennyeződés, rozsda vagy bevonat, és elkerülhető az anyagkopás, deformáció vagy kémiai korrózió, amelyet a hagyományos tisztítási módszerek okozhatnak. A lézeres tisztítás pontossága különösen kritikus az olyan iparágakban, mint a repülőgépipar, a precíziós elektronika és a szerszámgyártás, amelyek rendkívül magas követelményeket támasztanak a felületminőséggel szemben.

Szelektivitás: A vegyi oldószeres vagy homokfúvásos tisztítástól eltérően a lézeres tisztítás pontosan be tudja állítani a paramétereket a különböző anyagok, szennyezőanyagok típusa és az alkalmazási követelmények szerint a rendkívül szelektív tisztítás érdekében. Például a bevonat eltávolítási folyamatában a lézer csak a felületi bevonatot tudja eltávolítani anélkül, hogy a hordozót érintené; a kulturális emlékek restaurálása területén a lézer képes eltávolítani a szennyező anyagokat, miközben megvédi a kulturális relikvia eredeti anyagát. Ez a szelektivitás nagymértékben javítja a tisztítási folyamat irányíthatóságát és csökkenti a szükségtelen veszteségeket.

Környezetvédelem: A hagyományos tisztítási módszerek általában vegyi oldószereken vagy dörzsölő anyagokon alapulnak, amelyek káros hulladékfolyadékokat, mérgező gázokat vagy porszennyezést termelhetnek, veszélyt jelentve a környezetre és a kezelők egészségére. A lézeres tisztítás egy tisztán fizikai folyamat, amely kizárólag a lézerenergiára támaszkodik a szennyező anyagok elpárologtatására vagy lebontására. Nem igényel kémiai reagenseket, és nem okoz másodlagos szennyezést. Teljes mértékben megfelel a modern ipar környezetvédelem és fenntartható fejlődés követelményeinek. Ezért a lézeres tisztítást széles körben alkalmazzák azokban az iparágakban, amelyek szigorú tisztasági és környezetvédelmi előírásokkal rendelkeznek, mint például az autógyártás, az orvosi berendezések és az élelmiszer-feldolgozó berendezések.

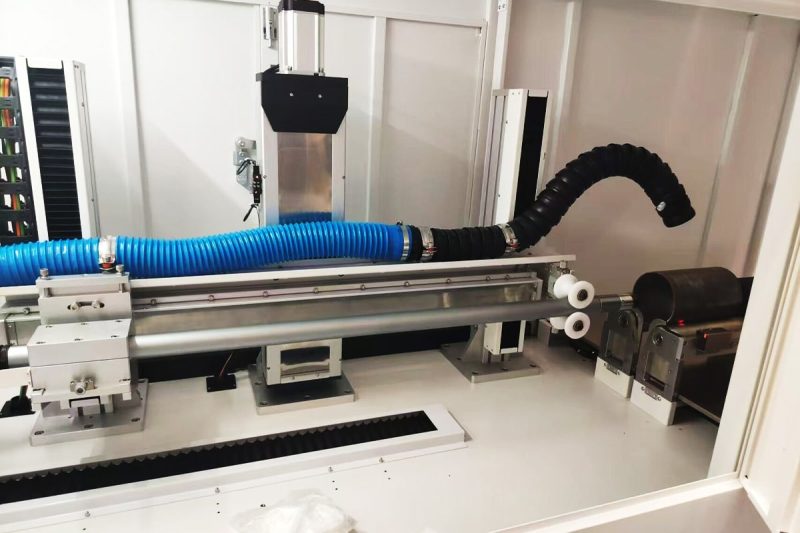

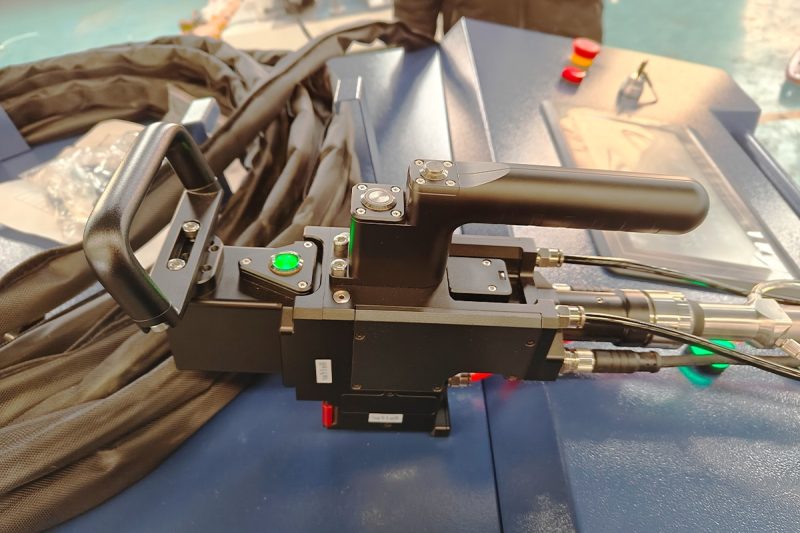

Érintkezés nélküli folyamat: A lézeres tisztítás másik figyelemreméltó tulajdonsága az érintésmentes működés, ami azt jelenti, hogy a tisztítási folyamat során nincs szükség az aljzattal való közvetlen érintkezésre, így elkerülhető a súrlódás, nyomás vagy mechanikai sérülés okozta anyagkopás. Ez az előny különösen alkalmas precíziós berendezések, mikroelektronikai alkatrészek vagy törékeny anyagok, például félvezető chipek, precíziós formák stb. tisztítására. Ezen kívül az érintésmentes tisztítás az automatizált integrációt is támogatja, és kombinálható robotokkal, CNC rendszerekkel vagy összeszerelősoros műveletekkel a hatékony és stabil ipari tisztítási folyamatok elérése érdekében.

A lézeres tisztítás precizitása, szelektivitása, környezetbarátsága és érintésmentes folyamata révén a modern ipari tisztítás egyik fő technológiájává válik. A hagyományos tisztítási módszerekkel összehasonlítva a lézeres tisztítás nemcsak a tisztítás minőségét javítja, hanem csökkenti a környezetszennyezést, csökkenti a karbantartási költségeket, és alkalmas különféle összetett alkalmazási forgatókönyvekre. A technológia folyamatos fejlődésével a lézeres tisztítás több iparágban is meg fogja használni az előnyeit, és hatékonyabb és fenntarthatóbb tisztítási megoldásokat kínál a vállalkozások számára.

A tisztaságértékelés megértése

Hatékony felületkezelési technológiaként a lézeres tisztítást széles körben alkalmazzák számos területen, mint például a fémgyártás, az elektronikai ipar, az autó-restaurálás, a repülőgépipar és a kulturális emlékek helyreállítása. A tisztító hatás mérése azonban nem csupán vizuális megfigyelésre támaszkodik, hanem szisztematikus tisztasági értékelést is igényel. Ez a folyamat több szempontot is magában foglal, mint például a szennyeződés azonosítása, a felület érzékenysége, a szabályozási megfelelőség és a teljesítmény ellenőrzése annak biztosítására, hogy a megtisztított felület megfeleljen az ipari szabványoknak és az alkalmazási követelményeknek.

Szennyezőanyag azonosítás: A tisztaság értékelésénél az első lépés a szennyeződések típusának és eloszlásának pontos azonosítása. A különböző anyagok felületén lévő szennyeződések lehetnek oxidrétegek, rozsda, zsír, bevonatmaradványok, por, vegyszermaradványok stb., és minden szennyeződés eltérő módon alkalmazkodik a tisztítási folyamathoz.

- A szerves szennyező anyagok (például olaj, gyanta és kenőanyag) eltávolításához általában nagy energiájú, rövid impulzusú lézeres elpárologtatásra van szükség.

- A szervetlen szennyező anyagok (például oxidok, rozsda és fémmaradványok) a lézerek magas hőmérsékleten történő párolgásától függenek.

- A részecskeszennyezés (például por és finom részecskék) vákuum-adszorpciót vagy légáramlási támogatást igényelhet a másodlagos szennyeződés elkerülése érdekében.

A szennyeződések pontos azonosítása nem csak a tisztítási paraméterek optimalizálását teszi lehetővé, hanem a tisztasági értékelés pontosságát is biztosítja, hogy elkerülhető legyen a tisztítás után a termék minőségét befolyásoló maradványok.

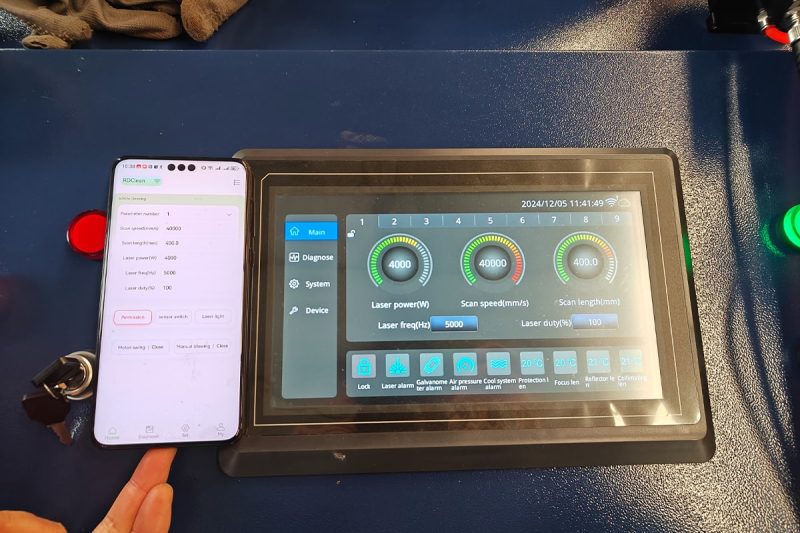

Felületi érzékenység: A különböző anyagok eltérő érzékenységgel reagálnak a tisztítási folyamatra. A lézeres tisztítás során be kell állítani az olyan paramétereket, mint a teljesítmény, a hullámhossz és a pásztázási sebesség az anyag jellemzőinek megfelelően, hogy a szennyeződések hatékonyan eltávolíthatók legyenek az alapfelület károsítása nélkül.

- Az erősen visszaverő anyagok (például alumínium és réz) alacsony lézerabszorpciós sebességgel rendelkeznek, és meghatározott hullámhosszúságú vagy megnövelt impulzusenergiájú lézergenerátorokat igényelnek.

- A rideg anyagok (például kerámia és üveg) megrepedhetnek a hősokk következtében, és kis teljesítményű, rövid impulzusú lézerek használatát teszik szükségessé a hőhatászóna csökkentése érdekében.

- A precíziós alkatrészek (például félvezetők és elektronikus áramkörök) rendkívül magas tisztasági szabványokat követelnek meg, miközben elkerülik az érzékeny áramkörök vagy szigetelőrétegek lézeres károsodását.

A tisztaság felmérésének fontos része annak ellenőrzése, hogy az anyag felülete a tisztítás után is megőrzi-e eredeti fizikai és kémiai tulajdonságait. Például a fémfelületen nem lehetnek mikrorepedések vagy túlzott felületi érdesség a tisztítás után, különben ez befolyásolhatja a későbbi bevonatot, hegesztést vagy összeszerelést.

Szabályozási megfelelőség: A különböző iparágakban szigorú szabványok és előírások vonatkoznak a felületek tisztaságára. A tisztasági értékelésnek meg kell felelnie a vonatkozó iparági előírásoknak és minőségirányítási rendszereknek, hogy a termék zökkenőmentesen átmenjen a minőségellenőrzésen.

- Repülés: A NASA és az FAA előírásai szerint nem maradhatnak olyan szennyeződések, amelyek befolyásolhatják a kötést vagy a korróziót az űrjárművek alkatrészeinek felületén.

- Gépjárműipar: Az ISO 16232 (VDA 19) szabvány tisztasági vizsgálati módszereket határoz meg az autóalkatrészekre annak biztosítására, hogy a kulcsfontosságú alkatrészek, például a motorok és az üzemanyagrendszerek mentesek legyenek a szennyeződésektől.

- Orvosi eszközök: Az ISO 13485 előírja, hogy az orvostechnikai eszközöknek szigorú tisztasági szabványoknak kell megfelelniük, hogy elkerüljék a betegek biztonságát befolyásoló szennyeződéseket.

- Elektronikai ipar: Az IPC szabványok előírják, hogy az áramköri lapok felületének rendkívül magas tisztaságúnak kell lennie a forrasztás előtt, hogy elkerülje a rövidzárlatot vagy a rossz forrasztást.

A tisztaságértékelési folyamat során a vállalatoknak a vonatkozó szabványok alapján teszteket kell végezniük, és rögzíteniük kell a tisztítási eredményeket, hogy megfeleljenek a megfelelőségi követelményeknek és javítsák termékeik piaci versenyképességét.

Teljesítményellenőrzés: A lézeres tisztításnak nem csak a szennyeződéseket kell eltávolítania, hanem azt is biztosítania kell, hogy a tisztított felület megfeleljen a későbbi folyamatok vagy a végső felhasználás követelményeinek. Ezért a teljesítményellenőrzés kulcsfontosságú láncszem a tisztaságértékelésben, beleértve a következő szempontokat:

- Felületi integritás vizsgálata: Győződjön meg arról, hogy a tisztítás után nincs mikroszkopikus károsodás az anyagon, például mikroszkopikus repedések, felületi érdességváltozások stb.

- Tapadásvizsgálat: Ha a tisztítás után a felületet bevonni, festeni vagy hegeszteni kell, akkor az új rögzítés tapadási szilárdságát meg kell vizsgálni, hogy elkerüljük a felületi szennyeződések miatti tapadásveszteséget.

- Korrózióállóság értékelése: Egyes fémanyagok tisztítást követően oxidációs vagy korróziós kockázattal szembesülhetnek, ezért a korrózióállóság értékelése, például a sópermet vizsgálata szükséges.

- Optikai mikroszkópos elemzés: Használjon mikroszkópot, pásztázó elektronmikroszkópot (SEM) vagy röntgenspektroszkópiát (XPS) a mikroszkopikus méretű szennyeződések kimutatására, hogy megbizonyosodjon arról, hogy tisztítás után ne maradjon maradék a felületen.

A szisztematikus teljesítményellenőrzés révén biztosítható a lézeres tisztítási technológia megbízhatósága a különböző alkalmazási forgatókönyvekben, hogy megfeleljen az ügyfelek minőségi követelményeinek.

A tisztaság értékelése a lézeres tisztítás minőségének biztosításának alapvető láncszeme, amely négy kulcsfontosságú szempontot fed le: szennyeződések azonosítása, felületi érzékenység, szabályozási megfelelőség és teljesítményellenőrzés. A szennyeződések pontos azonosításával, a különböző anyagok tisztítási paramétereinek optimalizálásával, az ipari szabványok követésével és a szigorú teljesítményellenőrzéssel a vállalatok biztosíthatják, hogy a tisztítóhatás megfeleljen az ipari alkalmazások igényeinek. A tisztítási technológia folyamatos fejlődésével a lézeres tisztítás egyre több iparág számára válik a preferált felületkezelési megoldássá, amely hatékonyabb és környezetbarátabb tisztítási megoldásokat kínál a csúcsgyártáshoz.

A lézeres tisztítás utáni tisztaság értékelésének fontossága

Ipari alkalmazásokban nagyon fontos a lézeres tisztítás utáni tisztaság értékelése. Ez nemcsak a termék minőségét határozza meg, hanem befolyásolja a későbbi folyamatok megbízhatóságát is. A tisztaság értékelésének négy alapértéke a következő:

- Az ipari szabványoknak való megfelelés: A különböző iparágakban (például a repülés, az autóipar, az elektronika és az orvostudomány) szigorú követelmények vonatkoznak a felületek tisztaságára. Az ISO, VDA, IPC és más szabványoknak való megfelelés biztosítása elősegíti a termékek zökkenőmentes minőségtanúsítását, és javítja a piaci versenyképességet.

- Optimális teljesítmény és megbízhatóság: Ha a tisztítás után még mindig vannak szennyeződések a felületen, az befolyásolhatja a későbbi hegesztés, bevonat vagy ragasztás hatását. Pontosan értékelje a tisztaságot, hogy biztosítsa az alkatrészek optimális teljesítményét a hosszú távú használat során, és csökkentse a meghibásodás kockázatát.

- Minőségbiztosítás: A tisztaság közvetlenül összefügg a termék konzisztenciájával és tartósságával. A tudományos értékelési módszerek csökkenthetik a gyártási hibákat, javíthatják az általános gyártási minőséget, és megfelelhetnek az ügyfelek magas követelményeinek.

- Költséghatékonyság: Hatékony tisztasági értékeléssel elkerülhető a szennyeződés miatti ismételt tisztítás vagy utómunka, selejtezés és javítási költségek, miközben csökkenti az állásidőt, javítja a termelés hatékonyságát, és ezáltal csökkenti az általános működési költségeket.

A tisztaságértékelés nemcsak a minőség-ellenőrzés része, hanem fontos láncszem a termelés stabilitásának biztosításához, a folyamatok optimalizálásához és a gazdasági előnyök javításához.

Értékelési technológia a tisztaság értékeléséhez

Annak érdekében, hogy a felület a lézeres tisztítás után elérje az ideális állapotot, különféle értékelési technikák szükségesek a tisztaság kimutatására. A gyakori módszerek a következők:

- Szemrevételezés: Szabad szemmel vagy nagyítóval végezzen előzetes vizsgálatot, hogy gyorsan megállapítsa, vannak-e nyilvánvaló szennyeződések vagy hibák a felületen.

- Felületi profil elemzés: Használjon érdességmérőt a felület mikroszerkezetében bekövetkezett változások észlelésére, hogy a tisztítás után ne befolyásolja a későbbi feldolgozást vagy bevonatot.

- Felületelemzés: Használjon röntgen-spektroszkópiát (XPS) vagy energiadiszperzív spektroszkópiát (EDS) a felület összetételének elemzéséhez és annak kimutatásához, hogy vannak-e maradék oxidok vagy szerves szennyeződések.

- Kémiai elemzés: Használjon titrálást, fluoreszcenciadetektálást vagy gázkromatográfiát (GC-MS) a felületi vegyszermaradványok elemzéséhez, hogy biztosítsa az ipari tisztítási szabványoknak való megfelelést.

- Optikai mikroszkóp: Nagyítja és figyelje meg a mikron szintű szennyeződéseket, különösen alkalmas precíziós gyártási területeken, például elektronikai és orvosi eszközökön.

- Tapadási teszt: Felületi bevonatok, hegesztés vagy ragasztás tapadási szilárdságának értékelése lehúzási tesztekkel vagy szalagleválasztási tesztekkel a további folyamatok minőségének biztosítása érdekében.

Több kiértékelési technika kombinálásával pontosabban ítélhető meg a tisztítási eredmények, és biztosítható, hogy a lézeres tisztítás megfeleljen az ipari szabványoknak és az alkalmazási követelményeknek.

A tisztaságértékelés legjobb gyakorlatai

A lézeres tisztítás utáni egyenletes és megbízható felületminőség biztosítása érdekében a vállalatoknak követniük kell egy sor bevált gyakorlatot az értékelések pontosságának és következetességének javítása érdekében.

- Egyértelmű szabványok felállítása: Az iparági előírásokon (például ISO, VDA, IPC stb.) alapuló tisztasági szabványok kidolgozása annak biztosítása érdekében, hogy minden termék megfeleljen a minőségi követelményeknek, és alkalmas legyen a különböző alkalmazási forgatókönyvekre.

- Több technológia használata: Egyetlen észlelési módszernek korlátai lehetnek. Több technológia, például vizuális ellenőrzés, felületelemzés, kémiai vizsgálat, mikroszkópos megfigyelés és adhéziós vizsgálat kombinálásával átfogóbb értékelési eredmények érhetők el.

- Műszerek kalibrálása: Rendszeresen kalibrálja a vizsgálóberendezést, hogy biztosítsa a mérési adatok pontosságát és elkerülje a berendezés eltéréséből adódó értékelési hibákat.

- Szabványosított eljárások: Egységes tisztaságérzékelési folyamat létrehozása annak biztosítására, hogy minden kezelő ugyanazokat a lépéseket kövesse, csökkenti az emberi hibákat, és javítja az adatok összehasonlíthatóságát.

- A személyzet képzése: Rendszeresen tartson szakmai képzést a tesztelő személyzet számára, hogy javítsa képességüket a szennyeződések azonosítására, a vizsgálati módszerekre és az adatok értelmezésére, valamint biztosítsa az értékelési eredmények megbízhatóságát.

- Eredmények rögzítése: Rögzítse az egyes tisztasági értékelések adatait részletesen, beleértve a szennyeződés típusát, a vizsgálati módszert, a berendezés paramétereit és a végső eredményeket, hogy nyomon követhesse és elemezze, optimalizálja a tisztítási folyamatot és megfeleljen a minőségirányítási követelményeknek.

Ezekkel a bevált gyakorlatokkal a vállalatok javíthatják a tisztasági értékelések pontosságát és következetességét, valamint biztosíthatják a lézeres tisztítási folyamatok megbízhatóságát, javítva ezzel a termékminőséget és a piaci versenyképességet.

Összesít

A lézeres tisztítás nem csak a felületi szennyeződések eltávolításáról szól, hanem fontos része a gyártási minőség javításának és a folyamatfolyamat optimalizálásának is. Az alaposan tiszta és szabványos felület biztosítja a későbbi bevonási, hegesztési, ragasztási és egyéb folyamatok zökkenőmentes lefolytatását, és elkerülheti a maradék szennyeződések okozta termékhibákat. A pontos tisztaságértékelés révén a vállalatok számszerűsíthetik a lézeres tisztítás hatását, és biztosíthatják, hogy minden munkadarab megfeleljen az ipari szabványoknak, ezáltal javítva a termék stabilitását és élettartamát. Ezen túlmenően, a szigorú tisztaságkezelés segít csökkenteni az utómunkálatok és a selejtezési arányt, optimalizálja a gyártási költségeket és javítja az általános gyártási hatékonyságot.

Egy erős versenyhelyzetben lévő piaci környezetben a tudományos értékelési technológia, a szabványosított folyamatok és a hatékony vizsgálati módszerek alkalmazása nemcsak a termékek minőségét javíthatja, hanem növelheti a vállalat piaci hírnevét és az ügyfelek bizalmát is. Ezért a lézeres tisztítás utáni tisztaságértékelés nemcsak a minőség-ellenőrzés kulcsfontosságú lépése, hanem a hosszú távú gyártásoptimalizálás és az iparági vezető szerep elérésének fontos garanciája is.

Szerezzen lézeres megoldásokat

AccTek Laser hatékony, pontos és biztonságos lézeres tisztítógépek biztosítására specializálódott, amelyeket széles körben használnak számos területen, például autógyártásban, repülőgépgyártásban, elektronikai iparban, fémfeldolgozásban, kulturális emlékek helyreállításában stb. Lézeres tisztítási technológiánk hatékonyan távolítja el a felületi szennyeződéseket, mint az oxidréteg, olajfoltok, bevonatok, rozsda stb.

Ha megbízható lézeres tisztító megoldást keres, professzionális csapatunk személyre szabott, testreszabott megoldásokat kínál az Ön egyedi igényeinek megfelelően, hogy a berendezés tökéletesen illeszkedjen az Ön gyártási folyamatához, javítsa a munka hatékonyságát és csökkentse az üzemeltetési költségeket. Legyen szó nagyszabású ipari alkalmazásokról vagy precíziós alkatrészek tisztításáról, az AccTek Laser fejlett műszaki támogatást és tökéletes értékesítés utáni szolgáltatást tud nyújtani.

Üdvözöljük lépjen kapcsolatba velünk professzionális konzultációért, termékbemutatóért és részletes műszaki megoldásokért, és engedje, hogy a lézeres tisztítási technológia segítse cégét a magasabb gyártási szabványok felé!

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat