Az autofókusz hatása a szálas lézervágó gép vágási pontosságára

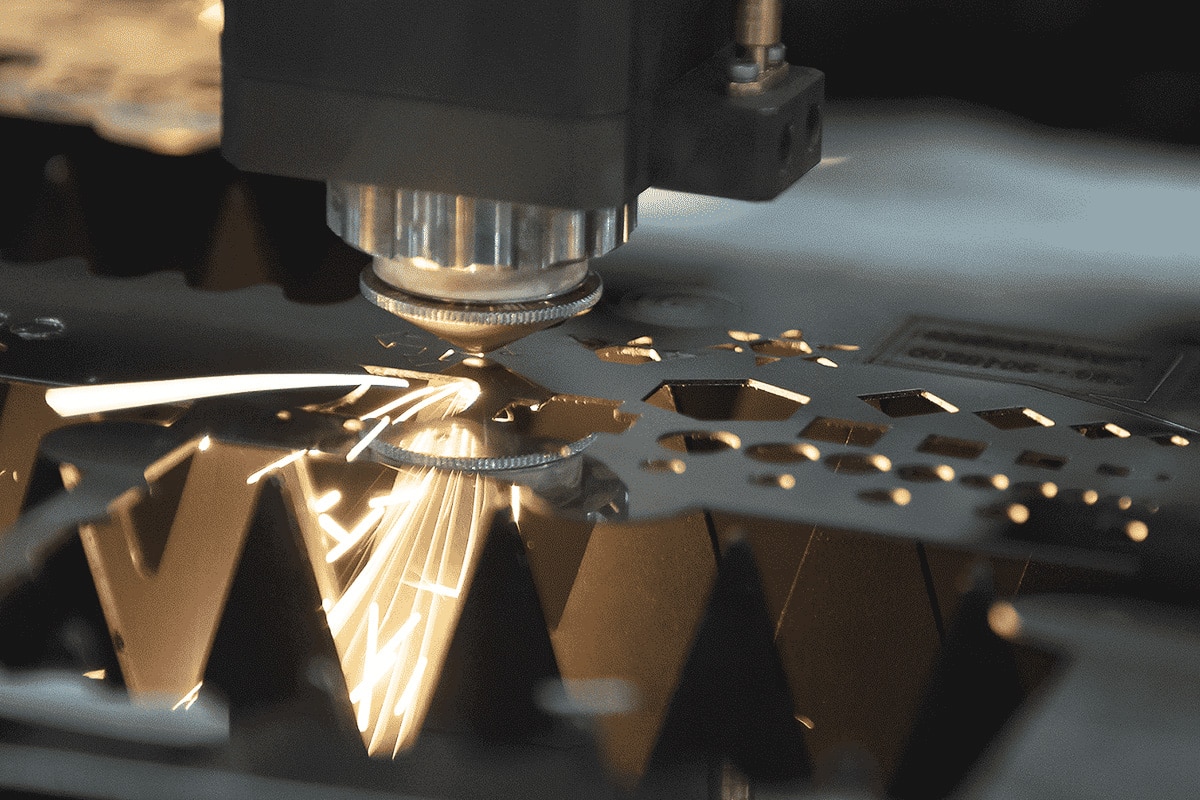

A fémfeldolgozó ipar fontos berendezéseként szálas lézervágó gépek létfontosságúak a különböző gyártási és feldolgozási területeken. Vágási pontossága és hatékonysága nemcsak a munkadarab végső minőségét befolyásolja, hanem közvetlenül összefügg a gyártási költségekkel és a feldolgozási hatékonysággal is. A berendezés fókuszbeállítása kulcsfontosságú a stabil és hatékony vágási eredmények biztosításához. A hagyományos kézi fókuszmódszert könnyen érintik az emberi hibák, és különböző vastagságú és típusú anyagok feldolgozásakor gyakori módosításokat igényel, ami csökkenti a gyártás hatékonyságát.

Az autofókusz technológia bevezetése nagymértékben optimalizálta a szálas lézervágó gépek feldolgozási képességeit. Ezzel a technológiával dinamikusan, valós időben állíthatja be a lézerfókusz pozícióját, hogy az optimális vágási távolságban maradjon az anyag felületétől manuális beavatkozás nélkül. Ez nem csak javítja a vágási pontosságot, hanem javítja a berendezés alkalmazkodóképességét is a különböző vastagságokhoz és anyagokhoz, ezáltal stabil vágási minőséget tart fenn különféle összetett feldolgozási forgatókönyvekben.

Tartalomjegyzék

Az autofókusz megértése a szállézeres vágásban

Az autofókusz fogalma és funkciója

A szálas lézeres vágásnál a fókusz pontos szabályozása közvetlenül befolyásolja a vágás minőségét és hatékonyságát. A hagyományos kézi élességállítási módszer nemcsak időigényes, hanem emberi tévedésből adódó fókuszeltérésekre is hajlamos, ami befolyásolja a vágási pontosságot. Az autofókusz rendszer megjelenése nagymértékben javította a lézervágás intelligencia szintjét, lehetővé téve a berendezés számára, hogy automatikusan beállítsa a lézerfókusz magasságát az anyag vastagságának és felületi állapotának megfelelően a legjobb vágási feltételek biztosítása érdekében.

Az autofókusz rendszer fő funkciói a következők:

- A fókuszpozíció valós idejű beállítása: Használjon szenzorokat és vezérlőrendszereket az anyagfelület magasságának dinamikus érzékelésére és a fókuszpozíció valós idejű beállítására, hogy a lézersugár mindig az optimális vágási tartományban legyen a kiváló minőségű feldolgozás érdekében.

- Csökkentse a kézi beállítási hibákat: Az automatizált beállítás kiküszöböli az emberi beavatkozás bizonytalanságát, és javítja a vágási pontosságot és konzisztenciát, ami különösen fontos a tömeggyártásban és az összetett feldolgozási feladatokban.

- Különböző anyagok és vastagságok feldolgozási hatásának optimalizálása: Különböző fémanyagok vagy nagy vastagságú munkadarabok vágásakor az autofókusz rendszer gyorsan be tudja állítani a fókuszt, elkerüli a kézi beállítás okozta hibákat és hatékonysági veszteségeket, valamint javítja a berendezés alkalmazkodóképességét és sokoldalúságát.

Az intelligens gyártás fejlődésével az autofókusz-technológia a csúcskategóriás szálas lézervágó gépek standard jellemzőjévé vált. Előnyei különösen szembetűnőek olyan alkalmazási forgatókönyvekben, amelyek nagy sebességet, nagy pontosságot és változatos feldolgozást igényelnek.

Az autofókusz rendszerek típusai

Jelenleg a szálas lézervágó gépekben elterjedt autofókuszrendszerek főként kapacitív autofókuszból, érintésmentes autofókuszból és intelligens vezérlésen alapuló autofókuszrendszerekből állnak. A különböző típusú rendszereknek megvannak a maguk jellemzői, és különböző feldolgozási követelményekre alkalmasak.

Kapacitív autofókusz

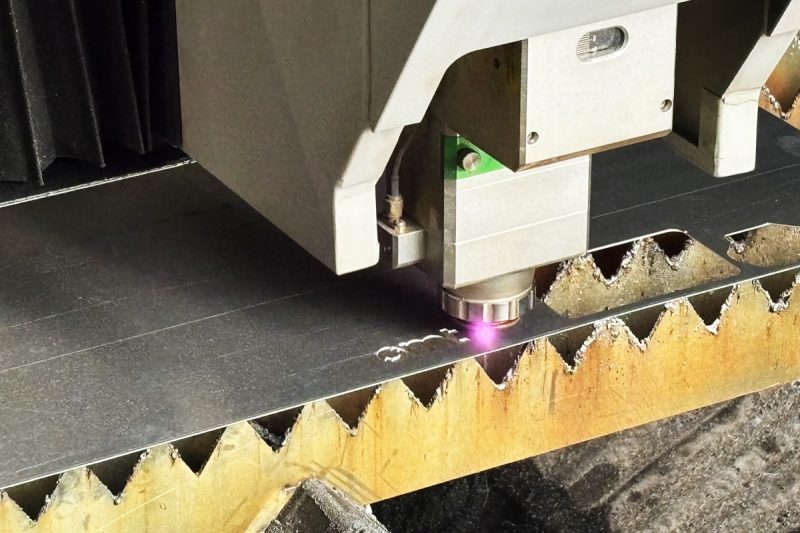

A kapacitív autofókusz rendszer a fúvóka és a munkadarab felülete közötti kapacitásváltozást használja fel a fókusz helyzetének érzékelésére és a lézerfej magasságának valós idejű beállítására. Ez a technológia az elektromos térindukció elvén alapul, és gyorsan reagál az anyagfelület magasságának változásaira, és stabil fókuszpozíciót tarthat fenn a feldolgozás során.

előny:

- Különféle fémanyagokhoz alkalmazható, beleértve rozsdamentes acél, alumínium ötvözet, szénacélstb., sokféle alkalmazással;

- A gyors reagálási sebesség, különösen nagy sebességű vágási alkalmazásokhoz alkalmas, pontosan beállíthatja a fókusz helyzetét és javítja a vágási stabilitást;

- A rendszer felépítése viszonylag egyszerű, a karbantartási költségek alacsonyak, és a költségteljesítmény magas.

korlátozás:

- A nem vezető anyagokhoz, például a nem fémes anyagokhoz, például a kerámiákhoz és a műanyagokhoz való rossz alkalmazkodóképesség a kapacitásjelek jelentéktelen változása miatt az érzékelési érzékenység csökken;

- Felületi szennyeződések, például oxidáció, por vagy olaj befolyásolhatják, ami befolyásolhatja a kapacitásmérés pontosságát, és fókuszbeállítási hibákat okozhat;

- A rendkívül vékony vagy vastag anyagok szabályozásában vannak bizonyos korlátok, és a forgácsolási paraméterek további optimalizálása szükséges.

A kapacitív autofókusz technológia alkalmas fémfeldolgozásra, különösen tömeggyártásban és szabványos feldolgozásban. Speciális anyagok vagy extrém feldolgozási környezetek esetén azonban előfordulhat, hogy stabilitását és alkalmazkodóképességét tovább kell optimalizálni.

Érintésmentes autofókusz

Az érintésmentes autofókusz optikai vagy lézeres távolságmérő technológiát használ a fúvóka és az anyagfelület közötti távolság érzékelésére egy érzékelőn keresztül, és dinamikusan állítja be a fókusz pozícióját. A kapacitív fókuszhoz képest az érintésmentes rendszer teljesen elkerüli a fizikai érintkezést, ezért többféle anyaghoz is alkalmas.

előny:

- Kerülje a fizikai érintkezést, csökkentse az érzékelő kopását, növelje az élettartamot és csökkentse a meghibásodási arányt;

- Több anyagtípusra alkalmazható, beleértve a nem vezető fémeket, bevont anyagokat és kompozit anyagokat, kiterjesztve a lézervágás alkalmazási körét;

- A külső szennyezéstől kevésbé érintett optikai vagy lézeres távolságmérő technológia bonyolultabb környezetben is stabilan működik, és magas érzékelési pontosságot képes fenntartani még akkor is, ha olaj, oxidréteg vagy por van a munkadarab felületén;

- A kapacitív fókuszáláshoz képest nagyobb pontosság, az érintésmentes rendszerek érzékelési pontossága erősebb, különösen alkalmas nagy pontosságú mikro-megmunkálási forgatókönyvekhez.

korlátozás:

- A rendszer költsége magasabb. A kapacitív rendszerhez képest az érintésmentes fókuszrendszer bonyolultabb optikai vagy lézeres érzékelő technológiát tartalmaz, ami drágább;

- Nagyobb pontosságú kalibrálást és karbantartást igényel. Az optikai vagy lézeres mérésre való támaszkodás miatt az érzékelőt rendszeresen kalibrálni kell a hosszú távú, stabil fókuszérzékelési pontosság biztosítása érdekében.

Az érintésmentes autofókusz technológia különösen alkalmas nagy pontosságú és nagy követelményeket támasztó feldolgozási forgatókönyvekhez, például mikroelektronikai gyártáshoz, precíziós műszeralkatrészek vágásához stb., de az általános ipari feldolgozás költségtényezői miatt bizonyos korlátozások vonatkozhatnak rá.

Autofókusz vezérlés

Az autofókusz-vezérlés egy átfogó fókuszálási technológia, amely egyesíti a szoftveres algoritmusokat, az érzékelők visszacsatolását és az intelligens vezérlőrendszereket. Nemcsak a fókuszt valós időben állíthatja be, hanem mélyen integrálható a CNC rendszerrel, hogy intelligensebb fókuszoptimalizálást érjen el, hogy alkalmazkodjon a különböző vágási követelményekhez.

előny:

- Rendkívül intelligens, és automatikusan azonosítja a különböző anyagokat és vastagságokat, beállítja az optimális fókuszpozíciót, és csökkenti a kézi beavatkozást;

- Zökkenőmentesen integrálható a CNC vezérlőrendszerrel a teljesen automatizált vágás elérése, a gyártási hatékonyság és a feldolgozási konzisztencia javítása érdekében;

- Algoritmusokon keresztül optimalizálja a vágási paramétereket a legjobb vágási minőség fenntartása és az energiafogyasztás csökkentése érdekében a különböző feldolgozási környezetekben;

- Erős alkalmazkodóképességgel rendelkezik, és nem csak különféle fémanyagokhoz alkalmas, hanem optimalizálható és beállítható a különböző felületi feltételekhez a vágási minőség és az élminőség javítása érdekében.

korlátozás:

- A szoftver és az érzékelők stabilitásától függ. Ha a rendszerszoftver vagy az érzékelő hibás, az befolyásolhatja a fókuszvezérlés pontosságát.

- A környezeti tényezők nagymértékben befolyásolják. Például a hőmérséklet és a páratartalom változásai befolyásolhatják az érzékelő pontosságát, és a paramétereket optimalizálni kell a különböző környezetekhez.

- Magas műszaki követelményeket támaszt a kezelőkkel szemben, és képzett technikusoknak kell módosítaniuk a paramétereket az autofókusz rendszer teljesítményének maximalizálása érdekében.

Az autofókusz vezérlési technológia a szálas lézervágás jövőbeli fejlődési irányát jelenti, különösen az intelligens gyártás és az Ipar 4.0 kontextusában, előnyei egyre nyilvánvalóbbá válnak. Bár költsége magas, és magasabb szintű kezelői ismereteket igényel, nagy pontosságú és intelligens vágási képességei széles körű alkalmazási lehetőségeket kínálnak a csúcskategóriás gyártás területén.

A vágási pontosságot befolyásoló tényezők

A szállézeres vágás pontosságát befolyásoló tényezők elsősorban az anyagtulajdonságok, a sugár minősége, a fúvóka távolsága, a gép stabilitása és a szoftveres vezérlés.

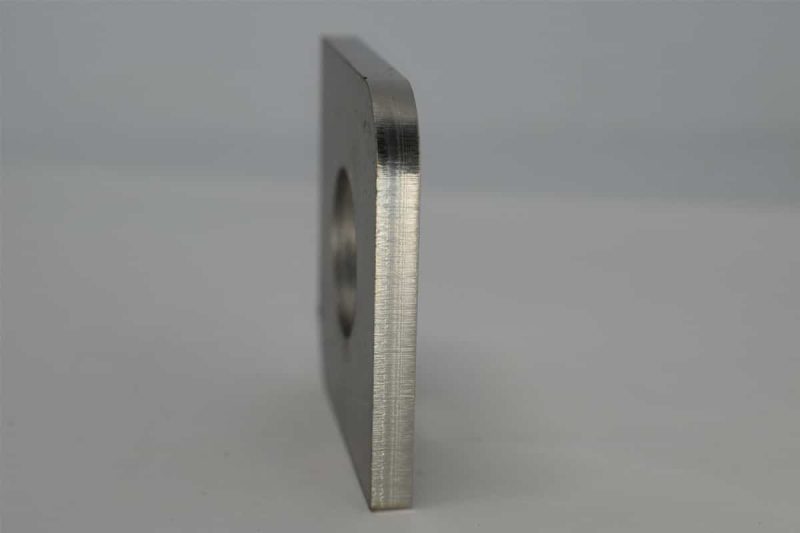

Anyagtulajdonságok: A különböző anyagok közvetlen hatással vannak a vágási pontosságra a lézerelnyelési sebességük, hővezető képességük és olvadási jellemzőik miatt. Például a rozsdamentes acél magas lézerabszorpciós sebessége miatt általában simább vágóélt eredményez, míg a nagy fényvisszaverő anyagok, például alumíniumötvözetek és réz visszaverheti a lézert, ami befolyásolja az energiaelnyelést és instabil vágást okozhat. Ezenkívül az anyag vastagsága is befolyásolja a lézerfókusz beállítását. A vastagabb anyagok általában nagyobb lézerteljesítményt és lassabb vágási sebességet igényelnek a pontos vágás érdekében.

Nyaláb minősége: A lézersugár mintázata és minősége meghatározza a folt méretét és energiasűrűségét, ami viszont befolyásolja a vágás pontosságát. A jó minőségű sugár általában kisebb fókuszponttal rendelkezik, ami koncentráltabbá teszi a lézerenergiát, ezáltal javítja a vágási pontosságot és csökkenti a hő által érintett zónát. Ha a sugármintázat instabil vagy az energiaeloszlás egyenetlen, az durva vágóéleket vagy egyenetlen salakmaradványokat okozhat.

A fúvóka távolsága: A fúvóka és a munkadarab felülete közötti távolság befolyásolja a segédgáz áramlását és a vágás stabilitását. Ha a fúvóka távolság túl nagy, a segédgáz nyomása elégtelen lehet, ami túlzott salakmaradványt eredményezhet; ha a távolság túl kicsi, az turbulens légáramlást okozhat, és befolyásolhatja a vágási pontosságot. Ezért a vágási folyamat során biztosítani kell a fúvóka távolságának pontos beállítását a gázáramlás optimalizálása, a vágási hibák csökkentése és a vágóél minőségének javítása érdekében.

A gép stabilitása: A szálas lézervágó gép szerkezeti stabilitása közvetlenül meghatározza a vágási pálya pontosságát. A nagy pontosságú vezetősínek, ólomcsavarok és szervorendszerek fenntarthatják a vágási folyamat zavartalan működését és csökkenthetik a vibráció okozta hibákat. Ha a gép nem elég merev, vagy az alkatrészek meglazulnak a hosszú távú működés után, az vágási eltérést okozhat, és befolyásolhatja a végső feldolgozási hatást. Ezért elengedhetetlen a rendszeres karbantartás és a gép stabilitásának ellenőrzése.

Szoftvervezérlés: A fejlett szoftveres vezérlőrendszerek optimalizálhatják a vágási útvonalakat, és beállíthatják a lézer teljesítményét és sebességét, hogy megfeleljenek a különböző anyagok és vastagságok feldolgozási igényeinek. Az intelligens szoftver az anyagjellemzők alapján képes automatikusan kompenzálni a hibákat a vágási konzisztencia javítása érdekében. Ezenkívül a valós idejű felügyeleti és visszacsatoló rendszerek időben módosíthatják a paramétereket a vágási minőség optimalizálása érdekében. Ha a szoftvervezérlés nem pontos, vagy a működési paraméterek nincsenek megfelelően beállítva, az vágási eltéréseket vagy szükségtelen anyagpazarlást okozhat.

Általánosságban elmondható, hogy a nagy pontosságú szállézeres vágás eléréséhez a fenti tényezőket átfogóan figyelembe kell venni, és finombeállítással és optimalizált szabályozással biztosítani kell a feldolgozási minőség stabilitását és konzisztenciáját.

Az autofókusz hatása a vágási pontosságra

Az autofókusz technológia kulcsszerepet játszik a szálas lézeres vágás pontosságában és feldolgozási hatékonyságában, ami elsősorban a következő szempontokban tükröződik:

Precizitás és konzisztencia: Az autofókusz rendszer valós időben tudja beállítani a fókusz pozícióját az anyag vastagságának és felületi állapotának megfelelően, így a lézer mindig az optimális fókuszterületre hat. Ez nemcsak a vágási pontosságot javítja, hanem stabil feldolgozási hatást is fenntart a tömeggyártásban, csökkenti a kézi beállítás okozta hibákat, és javítja a termék konzisztenciáját.

Csökkentse az előkészítési időt: A hagyományos kézi élességállítás megköveteli, hogy a kezelők gyakran alkalmazkodjanak a különböző vastagságok vagy anyagok vágásakor, ami időigényes és hibás. Az autofókusz rendszer gyorsan befejezheti a fókuszbeállítást, nagymértékben lerövidíti a gyártás előkészítési idejét, és javítja az általános feldolgozási hatékonyságot, különösen több fajta és kis tételek feldolgozási forgatókönyveiben.

Anyagváltozásokhoz való alkalmazkodás: A különböző anyagok eltérő lézerelnyelési sebességgel és vágási követelményekkel rendelkeznek. Az autofókusz rendszer képes automatikusan optimalizálni a fókuszt az anyagjellemzők szerint, így a vágási paraméterek alkalmazkodni tudnak a különböző fémanyagokhoz, a rozsdamentes acéltól az alumíniumötvözetig, a nagy fényvisszaverő anyagokig, így biztosítva, hogy a vágás minősége mindenkor stabil maradjon, és csökkenti az anyagcserék okozta hibakeresési költségeket.

Hatás az él minőségére: A pontos fókuszszabályozás segít csökkenteni a hő által érintett zónát, simábbá és függőlegesebbé teszi a vágóélt, csökkenti a sorja és a salakmaradványok képződését. Különösen a nagy pontosságú megmunkálásnál vagy az utólagos hegesztést és bevonást igénylő munkadaraboknál az autofókusz technológia jelentősen javíthatja a vágás minőségét és csökkentheti a másodlagos feldolgozás szükségességét.

Az autofókusz rendszeren keresztül a szálas lézervágó gép nemcsak nagyobb feldolgozási pontosságot érhet el, hanem javítja a termelés hatékonyságát, csökkenti az emberi beavatkozás által okozott hibákat, és intelligensebbé és hatékonyabbá teszi a vágási folyamatot.

Kihívások és megoldások

Bár az autofókusz technológia nagymértékben javította a szálas lézeres vágás pontosságát és hatékonyságát, a gyakorlati alkalmazásokban még mindig kihívásokkal néz szembe. Az autofókusz rendszer stabil működésének biztosítása érdekében hatékony megoldásokat kell találni a következő kulcsfontosságú problémákra.

Kalibrálás és karbantartás: Az autofókusz rendszer precíziós érzékelőkre és működtetőelemekre támaszkodik. Ha hosszú ideig működik, vagy hiányzik a karbantartás, az élességeltérést okozhat, és befolyásolhatja a vágás minőségét. Ezért nagyon fontos az autofókusz eszköz rendszeres kalibrálása. A vállalkozásoknak szigorú karbantartási tervet kell készíteniük, beleértve az érzékelő érzékenységének ellenőrzését, az optikai alkatrészek tisztítását, a fókuszparaméterek korrekcióját stb., hogy biztosítsák a berendezés mindig a legjobb működési állapotát. Ezenkívül nem szabad figyelmen kívül hagyni a szoftverrendszer frissítését. Az algoritmusok és kompenzációs stratégiák optimalizálása tovább javíthatja az autofókusz pontosságát.

Környezeti tényezők: A szálas lézervágó gép munkakörnyezete bizonyos hatással van az autofókusz rendszer stabilitására. Például olyan tényezők, mint a por, füst, hőmérséklet és páratartalom befolyásolhatják az érzékelő érzékelési pontosságát. Ha sok por vagy olaj van a vágási környezetben, az beszennyezheti az objektívet és az érzékelőt, ami rendellenes élességérzékelést eredményezhet. Ezért ajánlatos jó füstelvezető és poreltávolító rendszert telepíteni a berendezés köré, és rendszeresen tisztítani az érzékelőt és az optikai alkatrészeket. Ugyanakkor az állandó hőmérsékletű és páratartalmú munkakörnyezet fenntartása csökkentheti a hőtágulás és -összehúzódás hatását a lézer útjára és a fókuszpontosságra.

Kezelői képzés és készségek: Bár az autofókusz technológia csökkenti a kézi beavatkozást, a kezelőknek továbbra is rendelkezniük kell bizonyos műszaki ismeretekkel ahhoz, hogy rendellenességek esetén gyorsan beállíthassák és optimalizálhassák a fókuszparamétereket. A szakképzetlen kezelés helytelen fókuszbeállításokhoz vezethet, ami befolyásolja a vágási hatást. Ezért a vállalatoknak szisztematikus képzést kell tartaniuk a kezelők számára, hogy elsajátítsák az autofókusz rendszer működési elvét, a gyakori hibák azonosítását és hibaelhárítását, valamint a megfelelő fókuszmód beállítását a különböző anyagokhoz. Ezenkívül az intelligens felügyeleti rendszerrel kombinálva a kezelők optimalizálhatják a vágási stratégiákat az adatok visszacsatolásával és javíthatják a termelés általános hatékonyságát.

A rendszeres kalibrációval és karbantartással, a munkakörnyezet optimalizálásával és a kezelők képességeinek fejlesztésével hatékonyan megoldhatók az autofókusz technológia gyakorlati alkalmazási kihívásai, biztosítva, hogy a szállézeres vágógép mindig megőrizze a nagy pontosságú és nagy stabilitású feldolgozási képességeket.

Összesít

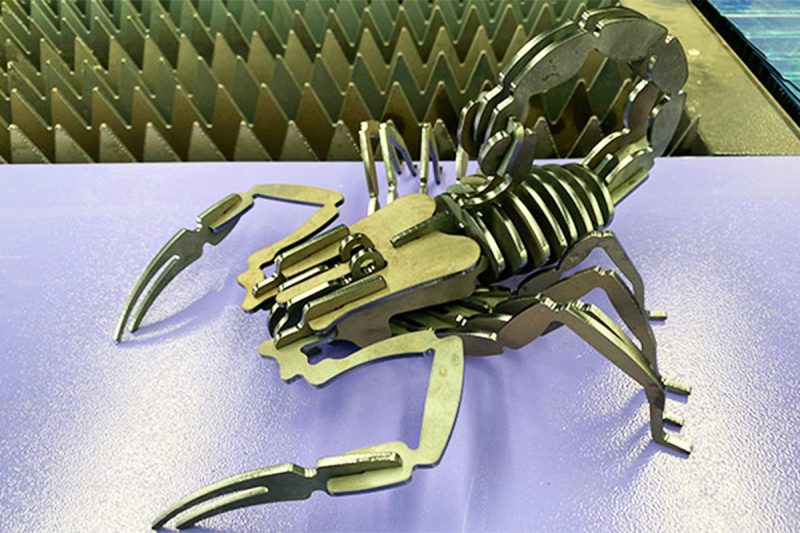

Az autofókusz technológia alkalmazása a szálas lézervágó gépekben nagymértékben javította a vágási pontosságot és a gyártási hatékonyságot. A különböző típusú autofókuszrendszereknek megvannak a maga előnyei. Az ésszerű kiválasztás és optimalizálás révén hatékonyan javíthatják a vágási konzisztenciát, csökkenthetik a kézi beállítási időt, és javíthatják a különböző anyagokhoz és vastagságokhoz való alkalmazkodóképességet, így biztosítva a jobb minőségű feldolgozási eredményeket. Ennek a technológiának az alkalmazása intelligensebbé teszi a lézervágást, csökkenti az emberi hibákat, és javítja a gyártás stabilitását és pontosságát.

Az autofókusz rendszer azonban még mindig szembesül bizonyos kihívásokkal a tényleges használat során, mint például a kalibráció karbantartása, a környezeti hatások és a kezelési ismeretek követelményei. Az érzékelő pontossága, a külső környezeti tényezők és a kezelő műszaki színvonala befolyásolja a rendszer stabilitását és a vágási hatást. Ezért a vállalatoknak ésszerű berendezés-karbantartási terveket kell kidolgozniuk, optimalizálniuk kell a munkakörnyezetet, és meg kell erősíteniük a kezelői képzést, hogy biztosítsák az automatikus élességállítási rendszer legjobb teljesítményét, ezáltal tovább javítva a feldolgozás általános minőségét és a gyártás versenyképességét.

Szerezzen lézeres megoldásokat

AccTek Laser elkötelezett amellett, hogy fejlett szállézeres vágási megoldásokat kínáljon a felhasználóknak szerte a világon. Autofókusz technológiánk valós idejű pontos beállítást tesz lehetővé, hogy a lézerfókusz mindig a legjobb helyzetben legyen, ezáltal nagymértékben javítja a vágási pontosságot és a feldolgozási minőséget. Akár különböző vastagságú fémanyagok feldolgozásáról, akár összetett vágási követelményekről van szó, intelligens autofókusz rendszerünk segíthet a felhasználóknak a gyártási folyamatok optimalizálásában, a hatékonyság javításában és az emberi hibák csökkentésében.

Lézervágó berendezéseinket széles körben használják a lemezfeldolgozásban, az autógyártásban, a repülőgépiparban, az elektronikai berendezésekben és más iparágakban. Kiváló stabilitásával és hatékony teljesítményével világszerte elnyerte az ügyfelek bizalmát. Ha szeretne többet megtudni az autofókusz technológia és a nagy pontosságú lézervágás alkalmazásáról, vagy gyártási igényeinek megfelelő lézervágási megoldást szeretne találni, kérjük, lépjen kapcsolatba velünk! Professzionális csapatunk részletes tanácsadással és technikai támogatással segíti vállalkozása magasabb szintre lépését.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat