A felület érdességének és tisztaságának megértése

Felületi érdesség

Felületi tisztaság

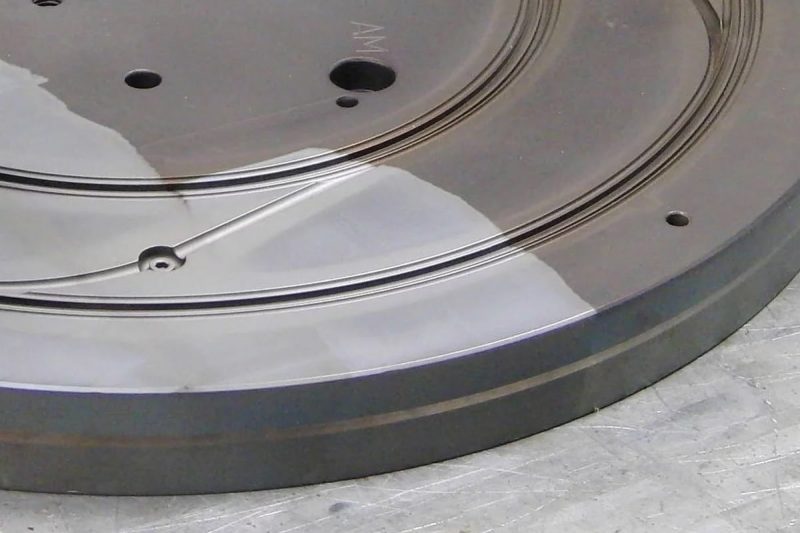

A lézeres tisztítás hatása a felület érdességére

Tisztítási Mechanizmus

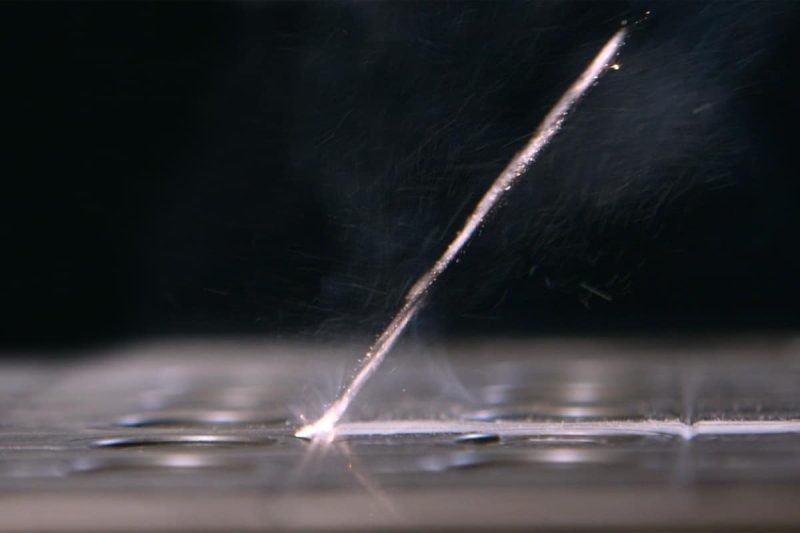

Abláció

Hőhatások

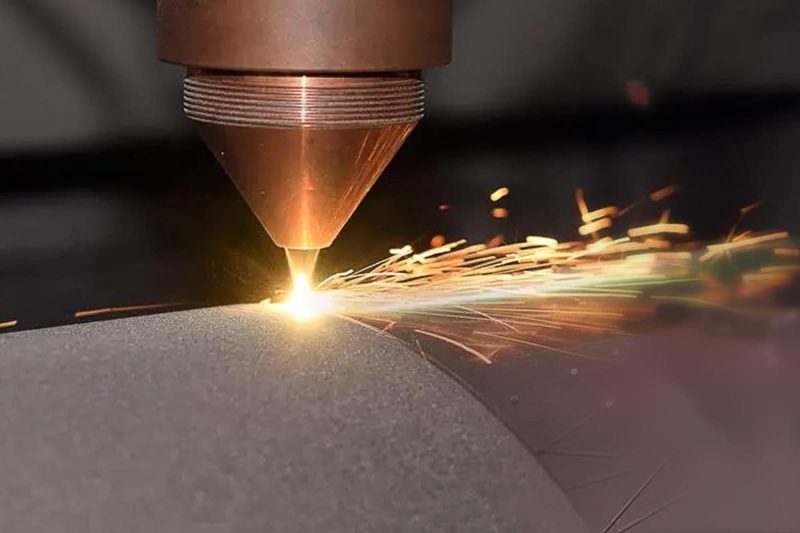

Lézer paraméterek

Impulzus időtartam

- Rövidebb impulzus-időtartam: A rövid impulzusú lézerek (például a nanoszekundumos lézerek) gyakran lehetővé teszik az energiafelszabadulás pontosabb szabályozását, ezáltal csökkentve a hordozóra gyakorolt hőhatást. Ez a rövid impulzus segít csökkenteni a hődiffúziót és az anyagfelület túlmelegedését, ezáltal csökkenti az aljzat károsodását és az érdesség növekedését. Ebben az esetben a lézer energia elsősorban a szennyeződésekre koncentrálódik, és hatékonyabban tudja eltávolítani a felületi szennyeződéseket anélkül, hogy jelentősen megváltoztatná a hordozófelület mikroszerkezetét.

- Hosszabb impulzus-időtartam: A hosszabb impulzusok (például mikromásodpercek vagy hosszabbak) nagyobb hő diffúziót okozhatnak, ezáltal növelve a hő által érintett területet a hordozó felületén. Ez olvadt réteg kialakulását, párolgást vagy ablációt okozhat az anyag felületén, ami a felületi érdesség növekedéséhez vezet. A hosszú impulzusok túlzott anyagleválasztást vagy egyenetlen hőhatásokat is okozhatnak, ezáltal növelve a felület érdességét.

Pulzussimaság

- Magas impulzussimaság: azt jelenti, hogy a lézerimpulzus energiakibocsátása egyenletesebb és stabilabb, ami általában csökkenti a hőhatást és a helyi túlzott eltávolítást az anyag felületkezelése során, és sima felületet és kisebb érdességet eredményez.

- Alacsony impulzussimaság: instabil impulzusenergiához vezethet, ami az anyag felületének egyenetlen felmelegedéséhez, több olvadt réteghez vagy párolgáshoz, valamint fokozott érdességhez vezethet.

Spot méret

- A nagy pontosságú és kényes feldolgozást igénylő alkalmazásokhoz (például mikromegmunkálás vagy precíziós tisztítás) a kisebb foltméret megfelelőbb.

- Nagy felületű tisztításhoz vagy feldolgozáshoz (például nagy rozsda vagy szennyeződés eltávolításához) a nagyobb foltméret hatékonyabb lehet.

Gerenda minősége

- Magas sugárminőség: A magas sugárminőség azt jelenti, hogy a lézersugár eltérési szöge kicsi és az energiaeloszlás egyenletes, ami egyenletesebb feldolgozási eredményeket biztosít, csökkenti a helyi túlmelegedést és olvadást, és ezáltal csökkenti a felületi érdességeket. A jobb sugárminőség elősegíti a precízebb feldolgozást, képes feldolgozni a kis szerkezeteket és jellemzőket, és tovább csökkenti az érdességeket.

- Gyenge sugárminőség: Az alacsony sugárminőség a lézersugár egyenetlen energiaeloszlását okozhatja, ami nagyobb foltméretet és nagyobb hőhatás által érintett területet eredményezhet, ami egyenetlen felületkezeléshez és nagyobb érdességhez vezethet. Az alacsony sugárminőség befolyásolja a feldolgozás pontosságát és részletgazdagságát, valamint növeli a felületkezelés hibáit és érdességét.

Anyagtulajdonságok

Hővezetőképesség

- Magas hővezető képesség: A nagy hővezető képességű anyagok gyorsabban képesek a lézer által kiváltott hőt a lézer hatáspontjából a környező területre diffundálni, csökkentve a helyi hőfelhalmozódást. Ez csökkentheti a helyi olvadás és párolgás mértékét, ezáltal csökkentve a felületi érdesség mértékét. Az anyag magas hővezető képessége elősegíti a lézerenergia egyenletesebb elosztását és csökkenti a termikus gradiensek okozta felületi egyenetlenségeket.

- Alacsony hővezető képesség: Az alacsony hővezető képességű anyagok a lézerenergia koncentrálódását okozhatják az anyag felületén, ami nagyobb hőhatású zónát eredményezhet. Ez helyi olvadást, elpárologtatást vagy ablációt okozhat, ezáltal növelve a felület érdességét. Az alacsony hővezető képességű anyagok nagyobb hőfeszültséget is okozhatnak, ami deformációt vagy repedést okozhat, ami tovább növeli az érdességet.

Abszorpciós együttható

- Magas abszorpciós együttható: A magas abszorpciós együttható azt jelenti, hogy az anyag hatékonyan képes elnyelni a lézerenergiát, ezáltal javítva a helyi fűtőhatást. A megfelelő energiaelnyelés elősegíti a szennyeződések hatékony eltávolítását, de a túl nagy felszívódás túlzott felmelegedést és durvaságot okozhat. A magas abszorpciós együttható általában javítja a tisztítási hatékonyságot és alaposabban eltávolítja a szennyeződéseket, ami elősegíti a simább felület elérését, feltéve, hogy a hőhatást szabályozzák.

- Alacsony abszorpciós együttható: Az alacsony abszorpciós együtthatójú anyagok rosszul abszorbeálják a lézereket, ami azt eredményezheti, hogy a lézerenergiát nem használják fel hatékonyan a szennyeződések eltávolítására vagy a felületkezelésre, ami csökkenti a tisztító hatást, és több energiát vagy hosszabb feldolgozási időt igényelhet. Az alacsony abszorpciós együttható gyenge tisztítási eredményt és a szennyeződések nem teljes eltávolítását eredményezheti, ami befolyásolja a felület minőségét és érdességét.

A lézeres tisztítás hatása a felület tisztaságára

Szennyezőanyag szelektív eltávolítása

Különleges szennyeződések tisztítása

Nincs maradék hulladék

Az aljzat integritásának megőrzése

Roncsolásmentes tisztítás

Minimális hőhatás zóna

Felületi érdesség és tisztaság optimalizálása lézeres tisztításhoz

Anyagtulajdonságok és kompatibilitás

- Anyagtípus: Ismerje meg a tisztítandó anyag fizikai és kémiai tulajdonságait, beleértve az olvadáspontot, a hővezető képességet, a visszaverődést, az abszorpciós együtthatót stb., a megfelelő lézertípus és paraméterek kiválasztásához.

- Kompatibilitási elemzés: Értékelje az anyag kompatibilitását a lézeres tisztítási eljárással, hogy megbizonyosodjon arról, hogy a lézer nem károsítja az anyagot, és nem változtatja meg annak felületi tulajdonságait.

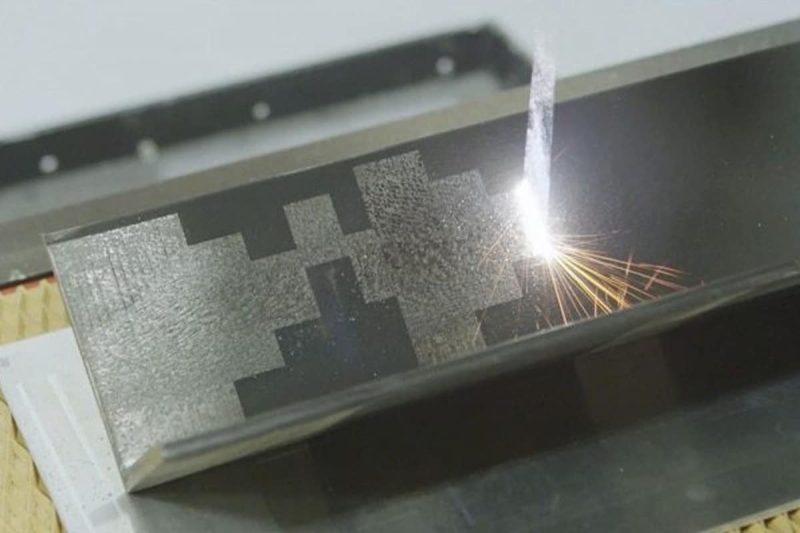

Lézeres paraméterek optimalizálása

- Lézeres hullámhossz kiválasztása: Válassza ki a megfelelő lézerhullámhosszt az anyag abszorpciós jellemzőinek megfelelően a tisztítási hatékonyság és hatás javítása érdekében.

- Teljesítmény és energiasűrűség: Állítsa be a lézer teljesítményét és energiasűrűségét, hogy biztosítsa a szennyeződések hatékony eltávolítását anélkül, hogy magának az anyagnak károsodna.

- Impulzusszélesség és -frekvencia: Optimalizálja a lézer impulzusszélességét és frekvenciáját a legjobb tisztítóhatás és a felületi érdesség szabályozása érdekében.

- Szkennelési sebesség és átfedési arány: Állítsa be a szkennelési sebességet és a lézersugár átfedési arányát az egyenletes tisztítás és a felületminőség javítása érdekében.

Folyamatellenőrzés és minőségellenőrzés

- Kísérleti ellenőrzés: A folyamatellenőrzés laboratóriumi körülmények között történik, hogy a legjobb tisztítási megoldást találják meg különböző paraméterkombinációk tesztelésével.

- Minőségellenőrzés: Használjon optikai mikroszkópokat, pásztázó elektronmikroszkópokat (SEM) és egyéb vizsgálati módszereket a felület érdességének és tisztaságának értékeléséhez a tisztítás után.

- Szabványosított folyamat: Szabványos működési eljárások és minőség-ellenőrzési szabványok létrehozása a tisztítási folyamat megismételhetőségének és következetességének biztosítása érdekében.

- Visszajelzés és fejlesztés: Folyamatosan optimalizálja és állítsa be a tisztítási folyamatot a minőségellenőrzés eredményei és a tényleges alkalmazási visszajelzések alapján.

Kezelői képzés és készségfejlesztés

- Képzési terv: Készítsen részletes képzési tervet a kezelők számára annak biztosítására, hogy megértsék a lézeres tisztítás és a berendezés működésének alapelveit.

- Képességfejlesztés: Segítsen a kezelőknek elsajátítani a lézeres paraméter-beállítás és a folyamatoptimalizálás készségeit gyakorlati üzemeltetéssel és műszaki cserékkel.

- Biztonságos üzemeltetés: Tanítsa meg a kezelőket a lehetséges biztonsági veszélyek azonosítására és megelőzésére, valamint a lézerberendezések biztonságos használatának biztosítására.

- Továbbképzés: Rendszeresen szervezzen műszaki frissítéseket és képzéseket, hogy az üzemeltető képzettségi szintjét szinkronban tartsa a technológiai fejlődéssel.

Összesít

Szerezzen lézeres megoldásokat

A megfelelő lézeres tisztítógép kiválasztása segíthet az energiafogyasztás optimalizálásában és a magas működési hatékonyság elérésében. A megbízható beszállítóval való együttműködés biztosítja a hozzáférést a fejlett technológiához, a személyre szabott tanácsadáshoz és a folyamatos támogatáshoz. Az AccTek Lasernél a lézeres tisztítóberendezések átfogó választékát kínáljuk, amelyeket különféle ipari igények kielégítésére terveztek. Szakértőink segítenek kiválasztani a leginkább energiahatékony modellt és konfigurációt, figyelembe véve olyan tényezőket, mint az anyagtípus, a vastagság és a gyártási mennyiség. Olyan élvonalbeli szolgáltatásokat is kínálunk, mint a nagy hatékonyságú lézergenerátorok, intelligens hűtőrendszerek és energiagazdálkodási szoftverek a teljesítmény maximalizálása és az energiafelhasználás minimalizálása érdekében. Ezen kívül csapatunk rendszeres karbantartási szolgáltatásokat és műszaki támogatást is nyújt, hogy berendezései a lehető legjobban működjenek. A velünk együttműködve jelentős energiamegtakarítást érhet el, csökkentheti a működési költségeket és fokozhatja fenntarthatósági törekvéseit. Ha kérdése van, forduljon hozzánk időben, az AccTek Laser elkötelezett amellett, hogy minden ügyfelének tökéletes lézeres megoldásokat biztosítson!

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.