A lézeres tisztítási technológia egy rendkívül hatékony felülettisztító módszer, amely nagy energiájú lézersugarakkal távolítja el a szennyeződéseket, bevonatokat és szennyeződéseket. Széles körben alkalmazták számos területen, többek között a gyártásban, a repülőgépiparban, az autóiparban és a kulturális örökségvédelemben. A lézeres tisztítás azonban számos előnnyel jár, de hatással lehet a tisztítandó felület élettartamára és tartósságára is. Ez a cikk alapos áttekintést nyújt a lézeres tisztítási technológia felületek tisztítására gyakorolt hatásáról, beleértve annak lehetséges előnyeit és kihívásait.

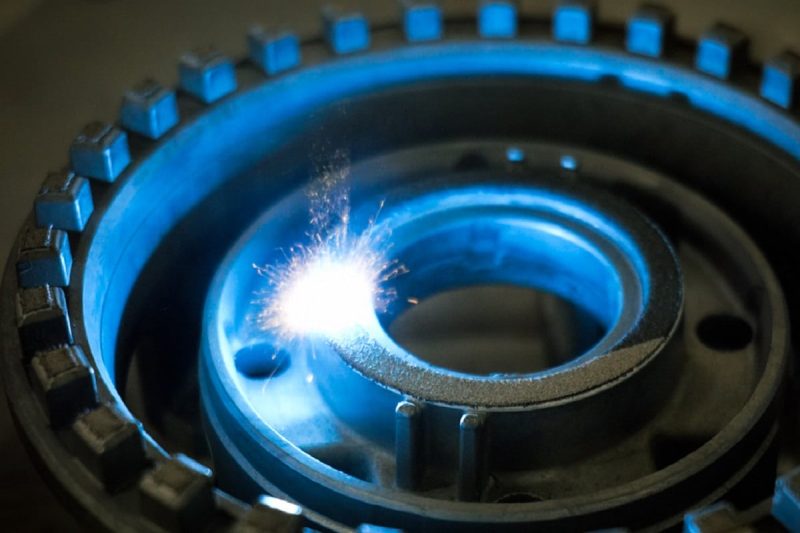

Mielőtt belemerülnénk abba, hogy a lézeres tisztítás hogyan befolyásolja a felület élettartamát, először meg kell értenünk, hogyan működik a lézeres tisztítás. A lézeres tisztítás egy érintésmentes tisztítási módszer, amely a lézer nagyenergiájú sugarát használja arra, hogy a tisztítást igénylő felületre fókuszálja. Ez a nagy energiájú sugár rendkívül magas hőmérsékletre melegíti fel a szennyeződéseket, bevonatokat vagy szennyeződéseket, amitől azok elpárolognak, lebomlanak vagy leválnak, ami tiszta, szennyeződésmentes felületet eredményez. A lézersugár erősen irányított jellegének köszönhetően pontosan meg tudja tisztítani a célterületet anélkül, hogy károsítaná a környező területet.

Sokféle lézeres tisztítási technológia létezik, beleértve a lézeres ablációs tisztítást, a lézeres robbantásos tisztítást és a lézeres olvasztásos tisztítást. A lézeres tisztítás hatékony, vegyszermentes, kevés hulladékot termel, és sokféle felületen működik. Az alapelv hasonló: lézersugár használata a szennyeződések vagy bevonatok felmelegítésére és eltávolítására. Azonban minden lézeres tisztítási típusnak megvannak a sajátos alkalmazásai és alkalmasságai, és eltérő hatással lesznek a különböző tisztított felületekre.

Noha a lézeres tisztítás számos előnnyel jár, hatással lehet a tisztítandó felület élettartamára és tartósságára is. Íme néhány lehetséges befolyásoló tényező:

A lézeres tisztítás javítja a felületek minőségét a szennyeződések, oxidok, bevonatok és egyéb nemkívánatos anyagok eltávolításával. Ez meghosszabbíthatja a felület élettartamát, mert a megtisztított felületet könnyebb karbantartani és karbantartani.

Egyes esetekben a lézeres tisztítás apró karcolásokat vagy horpadásokat okozhat, különösen fémfelületek tisztításakor. Ezek a mikroszkopikus hibák azt okozhatják, hogy a felület könnyen megsérülhet a későbbi használat során, ami csökkenti annak élettartamát.

A lézeres tisztítást általában magas hőmérsékletű környezetben végzik, és a lézersugár kémiai reakciót vált ki, miközben tisztítja a felületet. Ez bizonyos vegyi anyagok megváltozását vagy oxidációját okozhatja, ami befolyásolja a felület korrózióállóságát. A lézerparaméterek vagy a tisztítóközeg megfelelő szabályozásának elmulasztása váratlan kémiai reakciókat okozhat, felgyorsíthatja a felületi korróziót és csökkentheti az élettartamát.

Egyes alkalmazásokban a megtisztított felületen nyers bevonat vagy védőréteg lehet jelen a korrózió és a kopás elkerülése érdekében. A túlzott lézeres tisztítás eltávolíthatja az eredeti bevonatot vagy védőréteget, így a felület érzékenyebbé válik a külső környezet által okozott erózióra. Emiatt a felület érzékenyebbé válhat a rozsdásodásra, oxidációra vagy sérülésekre, ami lerövidítheti élettartamát.

A lézersugár nagy energiasűrűsége hatására a felületi szennyeződések és bevonatok gyorsan felmelegedhetnek és gyorsan lehűlhetnek. Ez a gyors hőciklus apró termikus feszültségeket okozhat, amelyek apró mélyedéseket vagy dudorokat hoznak létre a felületen. Ezek a mikroszkopikus szintű változások bizonyos mértékig befolyásolhatják a felület optikai tulajdonságait, érdességét és mechanikai tulajdonságait. Ez a mikroszkopikus változás különösen bizonyos nagy pontosságú és optikai alkalmazásoknál, például lézereknél és optikai lencséknél optikai szóródást és károsodást okozhat, csökkentve az alkatrészek teljesítményét, és ezáltal lerövidítve élettartamát.

A lézeres tisztítás után a megfelelő utókezelés fontos a felület teljesítményének és tartósságának helyreállítása vagy javítása érdekében. Ha az utókezelést nem végzik el megfelelően, vagy ezt a lépést figyelmen kívül hagyják, a felület érzékenyebbé válhat a korrózióra, kopásra vagy egyéb sérülésekre. A megfelelő utókezelés magában foglalhatja az újrafestést, a korróziógátló kezelést, a polírozást vagy más helyreállító intézkedéseket.

A különböző típusú anyagok eltérően reagálnak a lézeres tisztításra. Az olyan anyagok, mint a fémek, műanyagok és kerámiák eltérő tisztítási stratégiákat igényelhetnek. Például a fémfelületek általában jobban alkalmasak lézeres tisztításra, mint a műanyagok vagy a kerámiák, mivel a fémek jobban ellenállnak a hőterhelésnek. Ezért a tisztítási módszer kiválasztásakor figyelembe kell venni a felület anyagtulajdonságait. hogy minimálisra csökkentsék az élettartamukra gyakorolt káros hatásokat.

Egyes esetekben a lézeres tisztítás nem a legjobb megoldás. A tisztítási módszerek mérlegelésekor figyelembe kell venni az anyag típusát, az alkalmazási követelményeket és a lézeres tisztításra való alkalmasságot, hogy minimális hatást gyakoroljon a felület élettartamára.

A lézeres tisztítási technológia számos alkalmazásban nagy lehetőségeket rejt magában, de a felület tartósságára gyakorolt lehetséges hatását alaposan meg kell fontolni a használat során. A legjobb gyakorlatok és óvintézkedések megtalálása segíthet minimalizálni ezeket a lehetséges hatásokat, biztosítva, hogy a tisztított felületek idővel megőrizzék teljesítményüket és tartósságukat.

A lézeres tisztítás felületi élettartamra és tartósságra gyakorolt lehetséges hatásának csökkentése érdekében az alábbiakban bemutatunk néhány kulcsfontosságú intézkedést és bevált gyakorlatot:

A különböző alkalmazások és felülettípusok eltérő tisztítási stratégiákat igényelhetnek. A lézeres tisztítási technológia alkalmazása előtt végezzen megfelelő kutatást és tesztelést a legjobb tisztítási módszerek és paraméterek meghatározásához.

Megfelelő lézerparaméterek kiválasztásával, felületminőség-értékeléssel, megfelelő utófeldolgozással és tisztítási folyamatszabályozással a lézeres tisztítás negatív hatásai csökkenthetők, miközben maximális tisztítási hatékonyságot és felületi élettartamot biztosítanak.

A lézeres tisztítás hatékonyan távolítja el a különféle szennyeződéseket és bevonatokat, beleértve a festéket, rozsdát, bevonatokat és oxidokat. Gyakran gyorsabb és alaposabb, mint a hagyományos tisztítási módszerek.

A lézeres tisztítás egy érintésmentes tisztítási módszer, amely nem igényel fizikai érintkezést a felülettel, így kiküszöböli az esetleges karcolásokat vagy horzsolásokat.

A lézeres tisztítás lehetővé teszi a tisztítási folyamat precíz vezérlését a lézerparaméterek, például a teljesítmény, az impulzusfrekvencia és a sugár átmérőjének beállításával, hogy megfeleljenek a különböző típusú felületeknek és alkalmazásoknak.

A lézeres tisztítás általában környezetbarátabb, mint néhány hagyományos tisztítási módszer, mivel nem igényel vegyi tisztítószereket vagy hulladékképződést.

A lézeres tisztítás számos különböző típusú felületen használható, beleértve a fémeket, műanyagokat, kerámiákat, köveket stb., és sokféle alkalmazásban, például ipari gyártásban, építőiparban, kulturális örökségvédelemben stb.

Mivel a lézeres tisztítás érintésmentes módszer, kevésbé kopnak a berendezések és a szerszámok, viszonylag kevés karbantartást és cserealkatrészt igényelnek, ami csökkenti az üzemeltetési költségeket.

A lézeres tisztítási technológia hatékony és precíz tisztítási módszert biztosíthat, de különleges odafigyelést igényel, hogy minimálisra csökkentse a tisztított felület élettartamára és tartósságára gyakorolt lehetséges hatását. A megfelelő lézerparaméter-beállítások, a felületértékelés, a megfelelő utófeldolgozás és az alkalmazás-specifikus kutatás kulcsfontosságú tényező a tisztított felületek hosszú távú teljesítményének biztosításában.

Csak gondos tervezés és gyakorlat révén tudja a lézeres tisztítási technológia teljes potenciálját kiaknázni, hatékony tisztítási megoldásokat kínálva számos alkalmazáshoz. Végső soron a lézeres tisztítási technológia alkalmazása több tényező kombinációját követeli meg az optimális tisztítási eredmény eléréséhez és a felület élettartamának fenntartásához.