Hogyan befolyásolja a lézersugár fókuszpontja a hegesztés minőségét?

A lézeres hegesztés a modern gyártás rendkívül pontos és hatékony folyamatává vált. Legyen szó autógyártásról, repülőgépgyártásról, elektronikai gyártásról vagy orvostechnikai eszköziparról, a lézeres hegesztést széles körben használják nagy hatékonyságának, alacsony hőbevitelének és kiváló hegesztési minőségének köszönhetően. A lézeres varratok minőségét azonban nagyban befolyásolja a lézersugár fókuszálása. A lézersugár fókusza olyan kulcstényező, amely közvetlenül befolyásolja a lézeres hegesztési folyamat hatékonyságát és eredményességét. A lézeres hegesztésnél a sugár fókusza arra a pontra utal, ahol a lézerenergia leginkább koncentrálódik, és a fókusz kritikus a legjobb hegesztési minőség eléréséhez. A fókusz gondos ellenőrzésével a gyártók testreszabhatják a hegesztési folyamatot, hogy megfeleljen a speciális követelményeknek, mint például a megfelelő behatolás biztosítása, a hibák minimalizálása és az egyenletes hegesztések elérése. A lézersugár-fókuszálás árnyalatainak megértése jobban szabályozhatja a hőbevitelt, a hegesztési medence dinamikáját és az általános folyamatstabilitást. Ez viszont növelheti a pontosságot, csökkentheti az anyagpazarlást és javíthatja a hegesztett alkatrészek szerkezeti integritását. Mivel az iparágak egyre inkább a lézerhegesztés pontosságára és hatékonyságára támaszkodnak, a lézersugár-fókuszálási technológia elsajátítása elengedhetetlen a kiváló minőségű hegesztések előállításához különféle alkalmazásokban.

Tartalomjegyzék

A lézersugaras fókuszálás megértése

A lézersugár fókuszának magyarázata és szerepe a hegesztésben

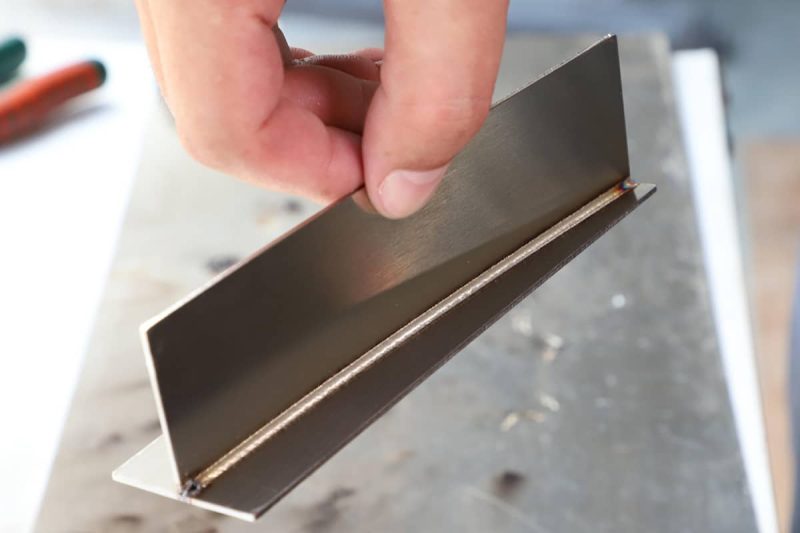

A lézersugár fókusza a tér azon pontjára vonatkozik, ahol a lézersugár a minimális átmérőre fókuszál. Ez a fókusz kritikus paraméter a lézeres hegesztési folyamatban, mivel ez határozza meg a lézerenergia eloszlását a munkadarabon. A lézersugár energiasűrűsége fókuszálás után a legmagasabb, ami azt jelenti, hogy a fókuszban a lézer ereje nagyon kis területen koncentrálódik, ami rendkívül magas hőmérsékletet eredményez. Ez a magas hőmérséklet teszi lehetővé, hogy az anyag rövid időn belül gyorsan megolvadjon és összeolvadjon, hogy erős hegesztést hozzon létre.

A tényleges működés során a lézersugár fókuszpozícióját általában az adott hegesztési igényeknek megfelelően állítják be. Ha a fókusz a munkadarab felületén van, akkor a lézerenergia főként az anyag felületére koncentrálódik, amely általában vékony anyagok hegesztésére alkalmas, és nagy pontosságú hegesztési hatást érhet el. Amikor a fókusz a munkadarabon belül van, a lézersugár áthatol az anyag felületén és mélyen behatol az anyagba, ezáltal mélyebb hegesztést ér el. Ez különösen fontos vastagabb munkadarabok vagy nagy szilárdságú kötéseket igénylő alkalmazások esetén.

Ezenkívül a lézersugár fókuszának helyzete nem csak a varrat mélységét, hanem a varrat szélességét, a hőhatászóna méretét és a hegesztési sebességet is befolyásolja. A megfelelő fókuszbeállítás csökkentheti a hegesztési hibákat, például a pórusokat, repedéseket és a nem teljes behatolást, miközben biztosítja a hegesztési szilárdságot. Ellenkezőleg, ha a fókusz helyzete nem megfelelő, és a lézerenergia egyenetlenül oszlik el, az rossz hegesztési minőséghez, sekély behatoláshoz, túlmelegedéshez vagy inkonzisztens hegesztési eredményekhez vezethet.

A modern lézerhegesztő rendszerekben a fókuszpozíció pontos szabályozása a hegesztési minőség javításának egyik fontos eszközévé vált. Például az adaptív optika technológia valós időben tudja beállítani a lézersugár fókuszát a hegesztési folyamat során, hogy alkalmazkodjon a munkadarab alakjához és anyagtulajdonságaihoz, biztosítva, hogy a lézerenergia mindig a leginkább szükséges részre koncentrálódjon. Ezenkívül a sugárelemzési technológiával a lézersugár fókuszjellemzői mélyen elemezhetők a hegesztési paraméterek további optimalizálása, valamint a hegesztés stabilitásának és konzisztenciájának javítása érdekében. Általában véve a lézersugár fókuszálása létfontosságú szerepet játszik a hegesztésben. hegesztési folyamat. A fókuszpozíció pontos szabályozásával a hegesztési minőség hatékonyan javítható, hogy megfeleljen a különféle összetett alkalmazások igényeinek. Legyen szó az autóiparról, a repülőgépiparról vagy az elektronikai gyártásról, a megfelelő fókuszbeállítás a kulcs a kiváló minőségű hegesztéshez.

A fókuszméret és kapcsolata a hegesztési minőséggel

A fókuszméret a lézersugár átmérőjét jelenti a fókuszpontban, általában mikronban mérve. A fókusz mérete közvetlenül befolyásolja a lézerenergia eloszlását és a hegesztés végső hatását. A lézeres hegesztésnél a kisebb fókuszméret azt jelenti, hogy a lézer energia koncentráltabb és az egységnyi területre eső energiasűrűség nagyobb. Ez a nagy energiasűrűség gyorsan megolvasztja az anyagot és növeli a hegesztési varrat behatolását, lehetővé téve a mélyebb hegesztéseket. Ez jelentős előnyökkel jár a nagy szilárdságot és hegesztési mélységet igénylő alkalmazásokban, például vastaglemez-hegesztésnél vagy kritikus szerkezeti részek hegesztésénél.

A túl kicsi fókuszméretnek azonban megvannak a maga korlátai. Mivel az energia nagyon koncentrált, a hegesztési varrat szélessége nagyon keskenyé válhat, ami nem feltétlenül ideális bizonyos szélesebb hegesztést igénylő alkalmazásokhoz. Ezenkívül a túl kicsi fókuszméret növelheti az instabilitást a hegesztési folyamat során, ami inkonzisztens hegesztési minőséget eredményezhet, különösen akkor, ha a feldolgozott anyag felülete egyenetlen vagy szennyeződéseket tartalmaz.

Másrészt a nagyobb fókuszméret nagyobb területen osztja el a lézerenergiát, csökkentve az egységnyi területre eső energiasűrűséget. Bár ez csökkentheti a hegesztési varrat behatolási mélységét, szélesebb hegesztési varrat igénylő alkalmazásokhoz, például felületi illesztéshez vagy tömítőhegesztéshez, a nagyobb fókuszméret megfelelőbb. Ebben az esetben, bár a varrat mélysége csökkenthető, a varrat lefedettsége nagyobb, biztosítva az anyagok felületi kapcsolatának integritását.

Ezért a fókuszméret megválasztása szorosan összefügg a hegesztési minőséggel, és az adott hegesztési igényeknek megfelelően kell optimalizálni. A gyakorlati alkalmazásokban a hegesztőmérnököknek ki kell választaniuk a megfelelő fókuszméretet a munkadarab anyaga, vastagsága, alakja és hegesztési követelményei alapján, hogy a legjobb egyensúlyt érjék el a hegesztési szélesség, mélység és szilárdság között. Az ésszerű fókuszméret-beállításokkal a hegesztési stabilitás javítható, a hibák csökkenthetők, és végső soron a hegesztés általános minősége is javulhat.

A lézersugaras fókuszálást befolyásoló tényezők

A lézersugaras fókuszálás a lézerhegesztés döntő lépése, amely közvetlenül meghatározza a hegesztés hatását és minőségét. A lézersugár fókuszálását befolyásoló tényezők közé tartozik a lencse kiválasztása, a sugár átmérője, a fókusztávolság és a sugár minősége. E tényezők helyes megértése és optimalizálása hatékonyan javíthatja a hegesztési teljesítményt és pontosságot.

Objektív kiválasztása

A lencse kulcsszerepet játszik a lézersugár fókuszálási folyamatában, és ez a fő összetevő, amely befolyásolja a sugár konvergencia képességét. A különböző lencsekialakítások és anyagok jelentős hatással vannak a lézersugár fókuszálási teljesítményére. Például egy rövid gyújtótávolságú lencse gyorsan képes fókuszálni a lézersugarat, ami kisebb fókuszpontméretet eredményez. Ez a nagy energiasűrűségű fókuszálás finom szabályozást igénylő hegesztési feladatokra alkalmas, mint például a mikroelektronikai alkatrészek hegesztése vagy a nagy pontosságú vékonylemez-hegesztés. Ezekben az alkalmazásokban minél kisebb a fókusz, annál nagyobb a hegesztési pontosság és annál keskenyebb a varrat.

A rövid gyújtótávolságú lencsék hátránya azonban, hogy korlátozott behatolási képességgel rendelkeznek, és nem alkalmasak vastag anyagokhoz vagy mélyhegesztési feladatokhoz. Az ilyen típusú alkalmazásokhoz a hosszabb gyújtótávolságú lencsék alkalmasabbak. A nagy gyújtótávolságú lencsék mélyebbre fókuszálják a lézersugarat, nagyobb fókuszpontméretet és nagyobb fókuszmélységet eredményezve, ezáltal növelve a hegesztési mélységet. Ezt a lencsét gyakran használják olyan hegesztési feladatokhoz, amelyek mély behatolást igényelnek, mint például vastag lemezek hegesztése vagy szerkezeti részek nehéziparban.

Ezenkívül a lencse anyaga is befolyásolja a lézersugár átviteli hatékonyságát és fókuszminőségét. A kiváló minőségű lencseanyag csökkentheti a lézer energiaveszteségét, amikor áthalad a lencsén, így biztosítva, hogy a lézersugár fókusza tisztább és stabilabb legyen. A megfelelő lencseanyag és -kialakítás kiválasztása az első lépés a lézersugár-fókuszálás optimalizálásához, amely közvetlenül összefügg a hegesztés minőségével.

Gerenda átmérője

A lézersugár átmérője egy másik fontos tényező, amely befolyásolja a fókuszálást. A lézersugár szélességére utal, amikor az nincs fókuszálva. A sugár átmérőjének mérete határozza meg a lézersugár fókuszméretét a fókuszálás után. A nagyobb nyalábátmérő általában nagyobb fókuszméretet eredményez, ami szélesebb hegesztést igénylő alkalmazásokhoz alkalmas. Például a nagy érintkezési felület lefedését vagy felületi csatlakozásokat igénylő hegesztési feladatoknál a nagyobb fókuszméret elegendő lefedettséget biztosít az anyagok stabil csatlakozásához.

Ezzel szemben a kisebb nyalábátmérő kisebb fókuszpontot képezhet, ezáltal nagyobb energiasűrűséget és hegesztési pontosságot biztosít. Ez különösen fontos a finom szabályozást igénylő hegesztési feladatoknál, mint például a mikrohegesztés vagy a precíziós megmunkálás. A sugár átmérőjének beállításával a hegesztőmérnökök megtalálhatják a legjobb egyensúlyt a fókuszméret és a hegesztési pontosság között a hegesztési minőség optimalizálása érdekében.

Gyújtótávolság

A fókusztávolság a lencse és a lézersugár fókuszpontja közötti távolságra utal, és fontos paraméter, amely meghatározza a lézersugár fókuszáló képességét. A fókusztávolság megválasztása közvetlenül befolyásolja a fókuszpont méretét és a sugár fókuszmélységét. A rövid gyújtótávolságú lencse lehetővé teszi a lézersugár gyors fókuszálását rövidebb távolságra, kisebb gyújtóméretet képezve. Ez a konfiguráció általában nagyobb energiasűrűséget biztosít, lehetővé téve a lézer számára az anyag gyors megolvasztását, és alkalmas olyan alkalmazásokhoz, amelyek nagy pontosságot és gyors hegesztést igényelnek.

Ugyanakkor a rövid gyújtótávolság a hegesztési mélységet is korlátozhatja, mivel a fókusz az anyag felületére vagy a felülethez közel összpontosul, ami megnehezíti a mély behatolás elérését. A mélyebb hegesztést igénylő feladatokhoz a nagy gyújtótávolságú lencse alkalmasabb. A nagy gyújtótávolságú lencse nagyobb távolságra képes fókuszálni a lézersugarat, nagyobb gyújtóméretet képezve, ezáltal mélyebb behatolási képességet biztosít. Ebben az esetben azonban az energiasűrűség csökkenhet, és a hegesztési pontosság is csökkenhet. Ezért a gyújtótávolságot a konkrét hegesztési igényeknek megfelelően kell mérlegelni, hogy a legjobb egyensúlyt érjük el a behatolás és a hegesztési pontosság között.

Gerenda minősége

A sugár minőségét gyakran az M²-tényezővel fejezik ki, amely a lézersugár fókuszáló képességének kulcsfontosságú mérőszáma. Minél közelebb van az M²-tényező az 1-hez, annál jobb a sugárminőség, és a lézersugár jobban fókuszálható, kisebb, koncentráltabb fókuszt hozva létre. A jó minőségű gerenda nagyobb energiasűrűséget és precízebb vezérlést jelent, alkalmas olyan igényes hegesztési feladatokra, mint a nagy pontosságú alkatrészek hegesztése vagy összetett alakú munkadarabok hegesztése.

Ellenkezőleg, a rossz minőségű lézersugár a fókusz nagyobbá válását és az energiaeloszlás egyenetlenségét okozza, ami csökkenti a hegesztési pontosságot és minőséget. A hegesztési varratok egyenetlennek tűnhetnek, és akár hibákat is okozhatnak, például pórusokat, repedéseket vagy gyenge hegesztést. Ezért a gerenda minőségének javítása a hegesztési minőség javításának fontos eszköze. A lézergenerátor tervezésének optimalizálásával és jó minőségű optika használatával a hegesztőmérnökök jelentősen javíthatják a sugár minőségét, ezáltal növelve a hegesztés megbízhatóságát és konzisztenciáját.

A lézersugár hatása a hegesztési minőségre

A lézersugár fókuszbeállítása létfontosságú szerepet játszik a hegesztési folyamatban, közvetlenül befolyásolva a hegesztés számos kulcsfontosságú paraméterét, mint például a behatolási mélység, a hegesztési szélesség, a hőbevitel, a hegesztési sebesség és a hibaminimalizálás. A lézersugár fókuszának pontos szabályozásával a hegesztési minőség jelentősen javítható, hogy megfeleljen a különböző alkalmazások igényeinek.

Behatolási mélység

A lézersugár fókuszának helyes beállítása közvetlen hatással van a hegesztési varrat behatolási mélységére. A behatolási mélység azt a mélységet jelenti, amelynél a lézersugár hatékonyan képes behatolni az anyagba, és erős kötést alkothat. A lézeres hegesztésnél, amikor a fókuszt a munkadarab felületére vagy annak belsejébe állítják, a lézersugár energiája ezen a helyen koncentrálódik, így a lézer gyorsan megolvad és behatol az anyagba. Ez a nagy energiasűrűség-koncentráció mélyhegesztést tesz lehetővé, ami különösen fontos vastagabb munkadaraboknál. A helyes fókuszbeállítás biztosítja a hegesztési varrat teljes behatolását és elkerüli a tökéletlen behatolás jelenségét, ezáltal biztosítja a hegesztett kötés szilárdságát és megbízhatóságát.

Egyes speciális alkalmazásokban, mint például vastag lemezek vagy nehézipari alkatrészek hegesztése, a behatolási mélység követelményei nagyon magasak. A fókuszpozíció pontos beállításával a mérnökök optimalizálhatják a behatolási mélységet, és biztosíthatják, hogy a hegesztett kötés belső szerkezete egységes és hibamentes legyen. Ez a precíz vezérlés nemcsak a hegesztés szilárdságát javítja, hanem növeli a kötés tartósságát és biztonságát is a tényleges alkalmazás során.

Hegesztési szélesség

A fókuszbeállítás szintén fontos hatással van a hegesztési varrat szélességére. A hegesztési varrat szélessége a lézerhegesztési folyamat során az olvadt anyag által kialakított varrat oldalirányú szélességére vonatkozik. Általában a kisebb fókuszméret keskenyebb hegesztést eredményez, amely finom hegesztést igénylő alkalmazásokhoz alkalmas. Például mikroelektronikai alkatrészek hegesztésénél vagy precíziós műszerek gyártásánál a keskenyebb varrat csökkentheti az anyagpazarlást és javíthatja a hegesztett rész esztétikáját és funkcionalitását.

Ezzel szemben a nagyobb fókuszméret szélesebb hegesztést eredményez, amely alkalmas nagyobb érintkezési felületet vagy nagyobb szilárdságot igénylő szerkezeti részek hegesztésére. Például hajók építésénél vagy nagy mechanikai berendezések gyártásánál a széles hegesztés nagyobb hegesztési érintkezési felületet biztosíthat, és javíthatja a hegesztett rész szilárdságát és stabilitását. Ezért a lézersugár fókuszméretének beállításával a hegesztési varrat szélessége rugalmasan szabályozható, hogy megfeleljen a különböző hegesztési követelményeknek, ezáltal optimalizálva a hegesztési minőséget és a folyamat teljesítményét.

Hőbevitel

A lézersugár fókuszpozíciója közvetlenül befolyásolja a hőbevitelt a hegesztési folyamat során. A hőbevitel a lézer által a hegesztési folyamat során az anyagra átadott energiát jelenti, amely közvetlenül meghatározza az anyag olvadási fokát és a hőhatászóna (HAZ) méretét. A hőhatás zóna az anyag azon területét jelenti, amely felmelegszik, de nem olvad meg a hegesztési folyamat során, és általában termikus deformáció vagy teljesítményromlás lép fel.

Ha a lézersugár fókusza a hegesztési területre összpontosul, az energiasűrűség magas és a hőbevitel koncentrálódik, így az anyag gyorsan megolvad és befejezheti a hegesztést. Ez a precíz hőszabályozás segít csökkenteni a hőhatászóna méretét, ezáltal csökkenti a hegesztés során fellépő termikus deformáció kockázatát, és különösen alkalmas nagy pontosságot és kis hőbevitelt igénylő hegesztési feladatokhoz, mint például vékonyfalú anyagok hegesztése, ill. összetett szerkezetek. Ezekben az alkalmazásokban a hőhatás zóna minimalizálása megőrizheti az anyag integritását és mechanikai tulajdonságait, és biztosítja a hegesztett kötés minőségét.

Hegesztési sebesség

A lézersugár fókuszbeállítása nagyban befolyásolja a hegesztési sebességet. A hegesztési sebesség azt a sebességet jelenti, amellyel a lézersugár a munkadarab felületén mozog, általában milliméter per másodpercben (mm/s). A helyes fókuszbeállítás javíthatja a lézerenergia hasznosítási hatékonyságát, lehetővé téve a lézersugár gyorsabb és stabilabb megolvasztását a hegesztési folyamat során, ezáltal felgyorsítva a hegesztési sebességet. A nagyobb hegesztési sebesség nemcsak javítja a gyártási hatékonyságot, hanem csökkenti azt az időt is, amikor az anyag magas hőmérsékletnek van kitéve, tovább csökkentve a termikus deformáció és az anyagkárosodás kockázatát.

A helytelen fókuszbeállítások azonban az energia szétszóródását okozhatják, és nem sikerül teljesen fókuszálni a hegesztési területre, ezáltal csökken a hegesztési sebesség. A hegesztési sebesség csökkenése nemcsak a termelés hatékonyságát befolyásolja, hanem instabil hegesztési minőséghez is vezethet, például egyenetlen varratokhoz és nehézkes olvadék-szabályozáshoz. Ezért a fókuszbeállítás optimalizálásával a hegesztőmérnökök megőrizhetik a hegesztési minőség állandóságát és megbízhatóságát, miközben növelik a hegesztési sebességet.

Minimalizálja a hibákat

A lézersugár fókuszbeállításainak optimalizálása kritikus fontosságú a hegesztési hibák csökkentése szempontjából. A hegesztési folyamat során a gyakori hibák közé tartoznak a pórusok, repedések, a nem teljes behatolás és a rossz hegesztés. Ezek a hibák nemcsak a hegesztett kötés szilárdságát csökkentik, hanem szerkezeti hibához vagy biztonsági kockázatokhoz is vezethetnek. A lézersugár fókuszpozíciójának pontos beállításával ezeknek a hibáknak a fellépése hatékonyan csökkenthető.

A helyes fókuszbeállítás biztosítja a varrat egyenletességét és konzisztenciáját, valamint csökkenti a belső feszültség felhalmozódását, ezáltal csökkenti a repedések és pórusok kialakulásának kockázatát a hegesztési folyamat során. Ezenkívül a megfelelő fókuszpozíció javíthatja az olvadt medence képződési és megszilárdulási folyamatát, és elkerülheti a rossz hegesztés előfordulását. A lézersugár fókuszbeállításainak optimalizálásával a hegesztőmérnökök jelentősen javíthatják a hegesztési minőség stabilitását és megbízhatóságát, biztosítva a hegesztett kötések tartósságát hosszú használat során.

A helytelen fókuszbeállítás hatásai

A lézeres hegesztési folyamatban a pontos fókuszbeállítás kulcsfontosságú. Ha azonban a fókusz nincs megfelelően beállítva, annak számos negatív hatása lesz a hegesztés minőségére és a gyártás hatékonyságára. Az alábbiakban felsorolunk néhány speciális problémát, amelyeket a helytelen fókuszbeállítás okozhat:

Sekély behatolás

Ha a lézersugár fókusza nincs megfelelően beállítva, különösen, ha a fókuszpozíció túl magas vagy túl alacsony, előfordulhat, hogy a lézersugár nem tud hatékonyan áthatolni a munkadarabon. Ebben az esetben a lézerenergia nem koncentrálható teljesen a hegesztendő területen, ami nem megfelelő hegesztési mélységet eredményez. Ez a sekély behatolási jelenség közvetlenül befolyásolja a hegesztett kötés szilárdságát és szilárdságát. Előfordulhat, hogy a sekély behatolású hegesztett kötések nem képesek ellenállni a használat során fellépő igénybevételnek, ami a szerkezet korai meghibásodását vagy törését eredményezi, és nem felelnek meg a gyakorlati alkalmazások követelményeinek, különösen a nagy szilárdságot és nagy megbízhatóságot igénylő ipari alkalmazásokban, például repülőgépiparban, autóiparban gyártás és nehézgépek. Ezért a sekély behatolás nemcsak a hegesztett kötés teljesítményét csökkenti, hanem komoly biztonsági kockázatokat is jelenthet.

Túlzott hőbevitel

A helytelen fókuszbeállítás túlzott hőbevitelhez is vezethet, különösen, ha a fókusz túlságosan az anyag felületére koncentrálódik. Ebben az esetben a lézersugár energiája nem oszlik el hatékonyan az anyag mély rétegében, hanem a felületre koncentrálódik, ami a helyi területeken túlzott hőfelhalmozódást eredményez.

Ez számos problémát okoz: Először is, a hőhatászóna (HAZ) megnagyobbodik, és az anyag szerkezete kedvezőtlen változásokon mehet keresztül, például szemcsedurvulás vagy fázisátalakulás, ami viszont befolyásolja az anyag mechanikai tulajdonságait. Másodszor, a túlzott hőbevitel a munkadarab termikus deformációját idézi elő, ami a munkadarab méretpontosságának csökkenését eredményezi, különösen a nagy pontosságot és kis tűréseket igénylő gyártási folyamatokban, mint például az elektronikus alkatrészek és precíziós műszerek hegesztése. Ezenkívül a túlzott hőség olyan problémákat is okozhat, mint a felületi oxidáció és az anyag égése, ami tovább rontja a varrat minőségét és esztétikáját. Ezért a hőbevitel szabályozása kulcsfontosságú az anyag szerkezeti integritásának és a varrat minőségének megőrzéséhez.

Inkonzisztens hegesztési minőség

A nem megfelelő fókuszbeállítás a hegesztés minőségének inkonzisztenciájához vezethet, ami komoly problémát jelent a tényleges gyártás során. Ha a lézersugár fókuszát nem lehet pontosan igazítani a hegesztési útvonalhoz, a varrat szélessége, mélysége és morfológiája jelentősen eltérhet ugyanazon a munkadarabon. Ez az inkonzisztencia a hegesztési varrat egyenetlen mechanikai tulajdonságait eredményezi, ami befolyásolja a hegesztett kötés általános szilárdságát és tartósságát. Emellett a hegesztési varratok inkonzisztenciája is befolyásolhatja a termék megjelenési minőségét, különösen a magas vizuális minőséget igénylő alkalmazásokban, mint például a fogyasztói elektronika és az orvosi eszközök gyártása, ahol a hegesztési varratok simasága és egyenletessége kritikus. Az inkonzisztens hegesztési minőség a későbbi feldolgozás bonyolultságát is megnövelheti, például további csiszolási, javítási és ellenőrzési lépéseket igényelhet, ami növeli a gyártási költségeket és az időt.

Csökkentett hatékonyság

A helytelen fókuszbeállítások jelentősen csökkenthetik a hegesztési hatékonyságot. Ha a lézersugár nem tud teljes mértékben fókuszálni a munkadarab kritikus területére, az energiafelhasználás csökken, és a hegesztési sebesség csökken. Mivel a hegesztési sebesség lelassul és a gyártási ciklus meghosszabbodik, ez nemcsak a gyártósor általános hatékonyságát csökkenti, hanem növeli az egységnyi időre vetített gyártási költséget is. Különösen a nagyüzemi termelésben a hatékonyság csökkenése ronthatja a vállalat termelési kapacitását és szállítási idejét, ami rendelési késésekhez és vevői elégedettség csökkenéséhez vezethet. Ezenkívül az utómunkálatok aránya megnövekedhet a nem megfelelő fókuszbeállításokból eredő hegesztési hibák miatt, ami tovább növeli a gyártási költségeket és az időveszteséget. Ezért a fókuszbeállítások helyességének biztosítása kritikus fontosságú a hatékony gyártási folyamat fenntartásához és a termelési költségek ellenőrzéséhez.

Optimalizálja a lézersugaras fókuszálást a kiváló minőségű hegesztés érdekében

A lézeres hegesztés során kiváló minőségű hegesztési eredmények eléréséhez optimalizálni kell a lézersugár fókuszálási teljesítményét. A lézersugár fókuszálásának optimalizálása a technológia számos aspektusát érinti, beleértve a sugárelemzést, a folyamatparaméterek beállítását és a fejlett adaptív optikát. Ezek a módszerek kiegészítik egymást, és elősegítik a lézersugár hatékony felhasználását, javítva ezzel a hegesztés minőségét és a gyártás hatékonyságát.

Nyalábelemzés

A sugárelemzés az első lépés a lézersugár fókuszálási teljesítményének optimalizálásához. A lézersugár legfontosabb paramétereinek részletes mérésével és elemzésével mélyebben megértheti, hogyan viselkedik a lézersugár a hegesztési folyamat során. A sugárelemzés általában a következő fontos szempontokat tartalmazza:

- Nyaláb átmérőjének mérése: A lézersugár átmérőjének különböző pozíciókban történő mérése segíthet meghatározni, hogyan fókuszál a lézersugár a lencsén való áthaladás után. A kisebb sugárátmérő általában nagyobb energiasűrűséget jelent, ami kritikus a mély behatolás és a nagy pontosságú hegesztés eléréséhez.

- Fókuszpozíció mérése: A lézersugár fókusz helyzetének mérésével biztosíthatja, hogy a lézersugár pontosan fókuszáljon a munkadarab egy meghatározott részére. A fókuszpozíció pontos szabályozása segít optimalizálni a hegesztési mélységet és a hegesztési minőséget, elkerülve az olyan problémákat, mint a sekély behatolás vagy a túlzott hőbevitel.

- M²-faktor elemzés: Az M²-tényező a lézersugár minőségének fontos mutatója, amely a lézersugár fókuszáló képességét tükrözi. Az M²-tényező elemzésével értékelheti, hogy a lézersugár jó fókuszálási teljesítményt nyújt-e. Az alacsonyabb M²-tényező általában azt jelzi, hogy a lézersugár jobb minőségű és hatékonyabban fókuszálható, ezáltal javul a hegesztési pontosság és minőség.

A sugárelemzés tudományos alapot biztosít a lézeres hegesztéshez, lehetővé téve a kezelők számára, hogy a speciális hegesztési igények alapján optimalizálják a beállításokat. A sugárelemzés révén azonosíthatók és megoldhatók az olyan lehetséges problémák, mint a fókuszeltolódás vagy a sugárminőség romlása, biztosítva, hogy a lézersugár mindig optimális állapotban legyen, ezáltal javítva a varrat általános minőségét.

Folyamatparaméterek

A lézersugár fókuszáló hatásának biztosításához magának a sugárnak a optimalizálása mellett a hegesztési folyamat paramétereinek helyes beállítása is fontos tényező. A folyamat paraméterei között szerepel a lézerteljesítmény, a hegesztési sebesség, a védőgáz áramlása stb., amelyek együttesen határozzák meg a lézersugár energiabevitelét és átviteli hatékonyságát. Íme néhány kulcsfontosságú optimalizálási pont a legfontosabb folyamatparaméterekhez:

- Lézerteljesítmény: A lézerteljesítmény közvetlenül befolyásolja a hegesztés közbeni energiabevitelt. A túl nagy teljesítmény túlzott hőbevitelhez vezethet, ami a munkadarab deformálódását vagy az anyag kiégését okozhatja; a túl alacsony teljesítmény tökéletlen hegesztéshez vagy sekély behatoláshoz vezethet. Ezért a lézerteljesítmény pontos beállítása a kulcsa a hegesztési minőség biztosításának az anyag jellemzőinek és a hegesztési követelményeknek megfelelően.

- Hegesztési sebesség: A hegesztési sebesség szorosan összefügg a lézer teljesítményével, amely meghatározza a lézersugárnak a munkadarabon való tartózkodási idejét. A lassabb hegesztési sebesség növelheti a behatolási mélységet, de a hő által érintett zóna kitágulását okozhatja; a gyorsabb sebesség csökkenti a termikus deformációt és javítja a gyártási hatékonyságot. A legjobb hegesztési hatás a hegesztési sebesség és a lézerteljesítmény egyensúlyával érhető el.

- Védőgáz áramlása: A lézeres hegesztés során védőgázok, például argon vagy nitrogén használata megakadályozhatja a hegesztési terület oxidációját és szennyeződését. A védőgáz áramlásának szabályozása elengedhetetlen a varrat minőségének megőrzéséhez. A túl nagy vagy túl alacsony gázáram befolyásolhatja a varrat kialakulását és minőségét, ezért azt pontosan be kell állítani az anyag- és folyamatkövetelményeknek megfelelően.

A folyamatparaméterek optimalizálásával biztosítható a lézersugár energiájának teljes kihasználása, ezáltal csökkennek a hegesztési hibák, mint például a pórusok, repedések és a hiányos behatolás, valamint javul a hegesztett kötés szilárdsága és konzisztenciája.

Folyamatparaméterek

Az adaptív optika egy fejlett optikai beállítási technológia, amely valós időben képes optimalizálni a lézersugár fókuszpozícióját és sugár alakját. Az adaptív optika dinamikusan állítja be a lézersugarat a hegesztési folyamat során, hogy a lézersugár mindig az optimális fókuszpozícióban legyen, hogy megbirkózzon a különböző munkadarabokkal és hegesztési körülményekkel. Az adaptív optika speciális alkalmazásai a lézerhegesztésben a következők:

- Valós idejű fókuszbeállítás: Az adaptív optika valós időben képes figyelni a lézersugár fókuszhelyzetét, és a munkadarab felületi morfológiájának és a hegesztési útnak megfelelően beállítani. Ez a dinamikus beállítási képesség lehetővé teszi, hogy a lézersugár nagy pontosságú fókuszt tartson fenn összetett hegesztési feladatok során, különösen, ha szabálytalan alakú vagy változó vastagságú munkadarabokat kezel.

- Nyaláb morfológiai optimalizálása: A fókuszpozíció mellett az adaptív optika technológia a lézersugár morfológiáját is módosíthatja, például megváltoztathatja a sugár folt alakját vagy energiaeloszlását. Ez a beállítás segíthet optimalizálni a varrat morfológiáját és minőségét, valamint csökkenteni a hegesztési hibákat, különösen többrétegű anyagok vagy kompozit anyagok hegesztésénél.

- Automatikus korrekciós rendszer: Az adaptív optikai rendszerek általában olyan automatikus korrekciós funkciókkal vannak felszerelve, amelyek képesek észlelni és kompenzálni az optikai alkatrészek vagy a környezet változásai által okozott nyalábeltéréseket. Ez a funkció biztosítja a lézersugár stabilitását és konzisztenciáját, megőrzi a kiváló minőségű hegesztési eredményeket még hosszú távú hegesztési vagy összetett folyamatkörülmények között is.

Az adaptív optika technológia bevezetése nagymértékben javította a lézerhegesztés rugalmasságát és pontosságát, lehetővé téve, hogy a lézeres hegesztés alkalmazkodjon a bonyolultabb és változatosabb alkalmazási forgatókönyvekhez. Például az autógyártásban az adaptív optika technológiával karosszériaszerkezeti részek hegeszthetők, a repülőgépiparban pedig a különböző anyagú és vastagságú kötések hegesztési igényeit. Ezért az adaptív optika nemcsak a hegesztés minőségét javítja, hanem javítja a gyártási hatékonyságot és a folyamatstabilitást is.

Alkalmazás-specifikus szempontok

A lézeres hegesztést széles körben használják számos iparágban, amelyek mindegyikének megvannak a sajátos szabványai és kihívásai a hegesztés minőségével és a lézersugárral kapcsolatos követelményekkel kapcsolatban. A következő speciális szempontok a különböző alkalmazási területekre vonatkoznak:

Autóipar

Az autógyártásban a lézeres hegesztést széles körben használják karosszéria-, alváz- és motoralkatrészek összekapcsolására. Az autóalkatrészek általában összetett formájúak és szigorú szilárdsági követelményekkel rendelkeznek, ezért a lézeres hegesztés pontossága és megbízhatósága döntő fontosságú.

- Fókuszpozíció és méretoptimalizálás: Az autóalkatrészek hegesztése általában sokféle anyagot és vastagságot igényel. A helyes fókuszbeállítás biztosítja a varrat szilárdságát és stabilitását. A fókusz helyzetét pontosan be kell állítani, hogy megfeleljen a különböző alkatrészek csatlakoztatási követelményeinek. Kisebb fókuszmérettel nagy pontosságú hegesztés érhető el, de gondoskodni kell arról is, hogy a varrat mélysége és szilárdsága megfeleljen az autógyártás biztonsági előírásainak.

- A hegesztés szilárdsága és esztétikája: Az autóalkatrészek hegesztési varratainak nem csak kellő szilárdságúaknak kell lenniük ahhoz, hogy elviseljék a jármű üzemi terhelését, hanem meg kell felelniük a megjelenés esztétikai követelményeinek is. A lézeres hegesztés nagy pontossága segít csökkenteni a hegesztési hibákat, például a fröcskölést és az egyenetlen varratokat, ezáltal javítja az autóalkatrészek megjelenését és minőségét.

- Anyagkompatibilitás: Az autóipari gyártás számos különböző anyag, például acél, alumínium és kompozit anyagok összekapcsolásával jár. A lézeres hegesztés képes kezelni ezeknek a különböző anyagoknak a hegesztési feladatait, de a lézersugár fókuszpozícióját és méretét a különböző anyagokhoz optimalizálni kell, hogy biztosítsuk a hegesztett kötés szilárdságát és tartósságát.

Repülőipar

A repülőgépipar rendkívül magas követelményeket támaszt a hegesztési minőséggel szemben, különösen a motor- és törzsszerkezeti alkatrészek gyártása során. Ha ezen a területen lézeres hegesztést alkalmaznak, különös figyelmet kell fordítani a következő pontokra:

- Pontos fókuszvezérlés: A repülőgép-alkatrészek gyakran vannak kitéve szélsőséges környezeti feltételeknek, például magas hőmérsékletnek és nagy nyomásnak. Ezért a lézeres hegesztés fókuszbeállításának nagyon pontosnak kell lennie, hogy biztosítsa a varrat minőségét és szerkezeti szilárdságát. A fókusz helyzetének és méretének optimalizálása segít elkerülni a hegesztési hibákat, ezzel biztosítva a hegesztett kötés biztonságát és megbízhatóságát.

- Nyalábelemzés és adaptív optika: A repülőgépgyártásban gyakran szükséges bonyolult geometriák és különböző vastagságú anyagok hegesztésére. A fejlett sugárelemzés és az adaptív optika technológiák valós időben állíthatják be a lézersugár fókuszát, hogy biztosítsák az optimális teljesítményt a hegesztési folyamat során. Ezek a technológiák segítenek elérni a nagy pontosságú hegesztést és csökkentik a hegesztési hibák okozta repülésbiztonsági veszélyeket.

- Anyag- és környezetellenőrzés: A repülőgép-alkatrészek gyakran nagy teljesítményű anyagokat használnak, például titánötvözetek és magas hőmérsékletű ötvözetek. Ezeknek az anyagoknak a hegesztése speciális lézerhegesztési paramétereket és környezeti ellenőrzést igényel, hogy a hegesztési folyamat során az anyag tulajdonságait ne befolyásolják. A lézersugár fókuszpozíciójának és méretének optimalizálása csökkentheti a hőhatás zónáját és biztosíthatja az anyag szerkezeti integritását.

Elektronikai gyártás

Az elektronikai gyártásban a lézeres hegesztést főként apró alkatrészek, például chipek, vezetékek és csatlakozók összekapcsolására használják. Mivel ezek az alkatrészek rendkívül érzékenyek a hőre, a lézerhegesztés különös figyelmet igényel a következő szempontokra:

- Pontos fókuszbeállítás: Az elektronikus alkatrészek nagyon kis méretűek, ezért a lézersugár fókuszbeállításának nagyon pontosnak kell lennie. A kis fókuszméret nagy energiasűrűséget biztosít, ami elősegíti a finom hegesztést. A fókuszszabályozásnak azonban nagyon precíznek kell lennie, hogy elkerülje az apró alkatrészek túlzott hőbevitelét, ami károsodást vagy teljesítményromlást okozhat.

- Magas sugárminőség: Az elektronikai gyártásban a hegesztés rendkívül magas egyenletességet és hegesztési minőséget igényel. A magas sugárminőségű lézerhegesztés stabil fókuszt biztosíthat, ezáltal kiváló minőségű hegesztett kötések érhetők el. A gerenda minőségének optimalizálása csökkentheti a hegesztés okozta termikus deformációt és illesztési hibákat, és javíthatja az elektronikai termékek általános megbízhatóságát.

- Hőgazdálkodás: Az elektronikai gyártásban a lézerhegesztés által termelt hőt szigorúan ellenőrizni kell, hogy megakadályozzuk az érzékeny elektronikai alkatrészek túlmelegedését. A lézersugár fókuszbeállításának biztosítania kell a hőbevitel pontos szabályozását, hogy megvédje az alkatrészeket a túlmelegedés okozta károktól, miközben biztosítja a hegesztés szilárdságát és stabilitását.

Elektronikai gyártás

Az orvosi eszközök gyártásában a lézeres hegesztést nagy pontosságú anyagok, például rozsdamentes acél és titánötvözetek összekapcsolására használják. Ezeknek az anyagoknak a hegesztése rendkívül igényes, és a következő kulcsfontosságú szempontokat foglalja magában:

- Pontos fókuszpozíció és méret: Az orvosi eszközök gyakran tartalmaznak nagy pontosságú alkatrészeket, például sebészeti műszereket és implantátumokat. A fókuszpozíció és a lézersugár méretének optimalizálása kritikus fontosságú a hegesztett kötés pontosságának és megbízhatóságának biztosítása érdekében. A kisebb fókuszméret segíti a finom hegesztést, biztosítva az orvosi eszközök biztonságát és működőképességét.

- Anyagtulajdonságok: Az orvostechnikai eszközök gyakran nagy teljesítményű ötvözeteket és rozsdamentes acélt használnak, amelyekre nagyon szigorú követelmények vonatkoznak a hegesztésre. A lézersugár fókuszbeállításánál figyelembe kell venni az anyag hővezető képességét és hőreaktivitását, hogy elkerülhető legyen a hegesztés során bekövetkező hőkárosodás és szerkezeti változás.

- A hegesztett kötések higiéniai követelményei: Az orvostechnikai eszközök hegesztett kötéseinek szigorú higiéniai és sterilitási követelményeknek kell megfelelniük. A lézersugár fókuszának pontos vezérlése csökkentheti a hegesztett kötések hibáit, és biztosítja a termék biztonságát és higiéniáját a használat során.

Összesít

A lézersugár fókuszbeállítása nagymértékben befolyásolja a hegesztés minőségét. A lencsék megfelelő kiválasztása, a sugár átmérőjének, fókusztávolságának és minőségének beállítása jelentősen javíthatja a hegesztési varratok mélységét, szélességét és konzisztenciáját, ezáltal csökkentve a hegesztési hibákat. A pontos fókuszbeállítás révén nem csak mélyebb behatolás és szélesebb varratok érhetők el, hanem a hegesztési folyamat egyenletessége is javítható, így minden hegesztett kötésben egyenletes minőség érhető el. Ez a konzisztencia különösen fontos a magas szabványokat igénylő alkalmazásokban, mint például a repülőgépgyártás és az orvosi eszközök gyártása.

Ezenkívül a fókuszbeállítások optimalizálása hatékonyan csökkentheti a hegesztési hibákat, például a porozitást, a repedéseket és a nem teljes behatolást. A lézersugár fókuszának precíz szabályozásával csökkenthető a hőhatás zóna mérete és csökkenthető a termikus deformáció, ezáltal javul a hegesztési minőség stabilitása. Ugyanakkor a pontos fókuszbeállítások segíthetnek elkerülni a túlmelegedést és az anyagi károkat, biztosítva a hegesztett kötések integritását és szilárdságát. A hegesztési folyamat ezen optimalizálása nemcsak a hegesztés minőségét javítja, hanem javítja a gyártás hatékonyságát és csökkenti a gyártási költségeket is.

Ahogy a lézertechnológia folyamatosan fejlődik, úgy fejlődik a fókuszoptimalizáló technológia is. A fejlett sugárelemzés, az adaptív optika technológia és a folyamatparaméterek javítása tovább mozdítja elő a lézeres hegesztési technológia alkalmazását. A lézeres hegesztési technológia a jövőben bonyolultabb hegesztési feladatokat is képes lesz kezelni, több iparág igényeit elégíti ki, és egyre fontosabb szerepet tölt be a feldolgozóiparban. A fókuszoptimalizáló technológia folyamatos fejlesztése elősegíti az innovációt és a fejlődést a hegesztőiparban, magasabb minőséget és hatékonyabb gyártást érve el.

Szerezzen lézeres megoldásokat

A megfelelő lézersugár fókuszbeállítás kiválasztása kulcsfontosságú a hegesztési minőség optimalizálása szempontjából. Ha megbízható beszállítóval dolgozik, fejlett műszaki támogatást, szakmai tanácsadást és folyamatos szolgáltatást kaphat. Az AccTek Lasernél a lézeres hegesztőberendezések széles választékát kínáljuk különféle iparági igényekhez. Szakértőink segítenek a fókuszparaméterek optimalizálásában, a stabil hegesztési minőség biztosításában és a gyártási hatékonyság maximalizálásában. Speciális funkciókat is kínálunk, mint például a precíziós fókuszbeállítás és az intelligens megfigyelőrendszerek, amelyek biztosítják a hegesztés következetességét és pontosságát. Ezen túlmenően műszaki csapatunk rendszeres berendezés-karbantartást és műszaki támogatást biztosít annak érdekében, hogy berendezése mindig a lehető legjobban működjön. Az AccTek Laserrel való együttműködéssel hatékony és stabil hegesztési minőséget érhet el, csökkentheti a gyártási kockázatokat és javíthatja a versenyképességet. Lépjen kapcsolatba velünk, ha többet szeretne megtudni innovatív hegesztési megoldásainkról, amelyek elősegítik vállalkozása fellendülését.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat