A lézeres hegesztést, mint hatékony és precíz hegesztési technológiát széles körben alkalmazzák a modern gyártásban. Hőforrásként lézersugarat használ, a lézergenerátor pedig nagy energiasűrűségű lézersugarat bocsát ki az anyagok olvasztására és összekapcsolására. A hagyományos hegesztési módszerekkel (gázos ívhegesztés (GMAW/MIG), gázvolfrámívhegesztés (GTAW/TIG), árnyékolt fémívhegesztés (SMAW) és folyasztószeres ívhegesztés (FCAW) – összehasonlítva a lézeres hegesztés számos egyedi előnnyel rendelkezik. , mint például a hegesztési folyamat nagy pontossága és nagy hatékonysága, valamint egy kisebb hőhatás zóna. A lézeres hegesztés hatását és minőségét azonban számos tényező befolyásolja, amelyek közül az anyagvastagság kulcsfontosságú tényező. Ez a cikk megvizsgálja, hogy az anyagvastagság hogyan befolyásolja a kiválasztást lézeres hegesztőgép paramétereket, és optimalizálási módszereket biztosít a különböző anyagvastagságokhoz.

A lézeres hegesztés alapjai

A lézeres hegesztési folyamat leírása

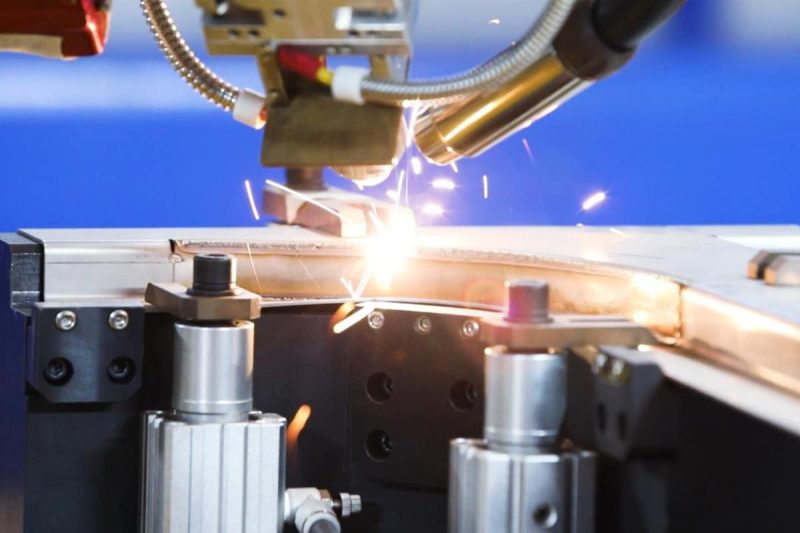

A lézeres hegesztés olyan hegesztési eljárás, amely lézersugarat használ hőforrásként fémek vagy más anyagok megolvasztására és összekapcsolására. A folyamat a következő lépéseket tartalmazza:

- Lézersugár fókuszálás: A lézergenerátor által kibocsátott lézersugarat egy optikai rendszeren keresztül a hegesztőfejre fókuszálják.

- Anyagmelegítés: A lézersugár nagy energiasűrűsége felmelegíti az anyagot az olvadáspontig, ami az anyag megolvadását vagy helyi elpárologtatását okozza.

- Olvadékmedence kialakulása: Az olvadt anyag olvadékmedencét képez, és a lézersugár folyamatos hatása az olvadékmedencét folyadékban tartja.

- Megszilárdulás és csatlakozás: Amikor a lézersugár mozog vagy megáll, az olvadt medence lehűl és megszilárdul, ezzel befejezve a hegesztési folyamatot.

Kétféle lézeres hegesztési eljárás létezik, a hővezető hegesztés és a kulcslyuk hegesztés.

- Hővezető hegesztés: A lézersugár az anyag olvadáspontja fölé melegíti az anyag felületét, csak a hegesztési felületen hoz létre olvadást, a munkadarab belseje nincs teljesen áthatolva, párologtatás alapvetően nem történik. Ezt az eljárást elsősorban vékony falú anyagok hegesztésére használják. A hővezető hegesztés sima és gyönyörű varratokat eredményez.

- Kulcslyukhegesztés: Kulcslyukhegesztésnél a lézersugár az anyag felületét a párolgási pontig melegíti és behatol az anyagba. Az anyag elpárolog, és kis lyukat képez. A gőzzel töltött lyuk szinte az összes beeső sugárenergiát elnyeli. Az egyensúlyi hőmérséklet a lyukban körülbelül 2500 ℃. A hőt a magas hőmérsékletű lyuk külső faláról adják át, hogy a fém megolvadjon a lyuk körül. A kulcslyukat a sugár besugárzása során az anyag folyamatos párolgása során keletkező magas hőmérsékletű gőz tölti meg. A lézersugár folyamatosan belép a lyukba, és a lyukon kívüli anyag folyamatosan áramlik. Ahogy a gerenda mozog, a furat mindig stabil áramlási állapotban van. Vagyis az olvadt fém a kis lyuk és a lyukfal körül a sugár sebességével halad előre. Az olvadt fém kitölti a kis lyuk mozgása által hagyott rést, majd lecsapódik és hegesztési varrat keletkezik.

A lézeres hegesztőrendszerek kulcselemei

A lézeres hegesztőrendszer fő összetevői a következők:

- Lézergenerátor: lézerenergiát állít elő és bocsát ki. A gyakori lézergenerátorok közé tartoznak a szálas lézergenerátorok, a gázlézergenerátorok stb.

- Optikai rendszer: fókuszáló lencséket és tükröket tartalmaz a lézersugár beállításához és fókuszálásához.

- Lézerátviteli rendszer: a lézersugarat a lézerforrásból a hegesztési pozícióba továbbító rendszer.

- Hegesztőfej: lézeres fókuszáló tükröt, kollimáló tükröt és védőgáz fúvókát tartalmaz a tényleges hegesztési művelethez.

- Vezérlőrendszer: a lézeres hegesztés különböző paramétereinek vezérlésére szolgál, mint például a lézer teljesítménye, hegesztési sebessége stb.

A lézeres hegesztés előnyei a hagyományos hegesztési módszerekkel szemben

Hegesztési minőség

- A lézeres hegesztés hőhatású zónája kicsi, mivel a lézersugár energiasűrűsége nagy, a fűtési idő rövid, és a hőveszteség kicsi, így az anyag hőhatás zónája kicsi, ami csökkentheti a deformációt , repedés, oxidáció és az anyag egyéb problémái.

- A lézeres hegesztés hegesztési varratának mélység-szélesség aránya magas, mivel a lézersugár átmérője kicsi és az energia koncentrált, így mély és keskeny varrat tud alkotni, ami javítja a hegesztés szilárdságát és tömítettségét .

- A lézeres hegesztés hegesztése sima és szép, mert a lézersugár foltja stabil, a hegesztési helyzet és paraméterek pedig pontosan szabályozhatók, így sima és szép varrat képződik, csökkentve a későbbi csiszolást és polírozást.

- A lézeres hegesztésnél kevesebb a hegesztési hiba, mivel a lézeres hegesztéshez nincs szükség segédanyagok, például elektródák, hegesztőpálcák, védőgázok alkalmazására, így elkerülhető a hegesztési hibák, pl. elektródaszennyeződés, pórusok, salakzárványok, és repedések.

Hegesztési hatékonyság

- A lézeres hegesztés gyors hegesztési sebességgel rendelkezik. Mivel a lézersugár energiasűrűsége magas és a fűtési idő rövid, a hegesztési folyamat gyorsan befejezhető, ami javítja a gyártás hatékonyságát.

- A lézeres hegesztés nagy hegesztési rugalmassággal rendelkezik. Mivel a lézersugár érintésmentes hőforrás, átvihető és vezérelhető optikai szállal, reflektorral, robottal stb., így képes alkalmazkodni a különféle összetett hegesztési helyzetekhez és alakzatokhoz, javítva a gyártási rugalmasságot.

- A lézeres hegesztés magas fokú hegesztési automatizálással rendelkezik. Mivel a lézeres hegesztés számítógéppel vagy CNC rendszerrel pontosan vezérelhető és beállítható, magas fokú automatizálást és intelligencia érhető el, csökkentve a kézi beavatkozást és a hibákat.

Hegesztési alkalmazások

- A lézeres hegesztés erős anyagalkalmazkodóképességgel rendelkezik, mivel a lézeres hegesztés hőforrása egy érintésmentes hőforrás, amely különféle fém- vagy nemfémes anyagokat hegeszthet, sőt különböző típusú anyagokat is hegeszthet az eltérő anyagok összekapcsolása érdekében.

- A lézeres hegesztés erős ipari alkalmazkodóképességgel rendelkezik, mivel a lézeres hegesztés hőforrása hatékony hőforrás, amellyel kiváló minőségű, nagy sebességű és nagymértékben automatizált hegesztés érhető el, így alkalmazható különféle csúcskategóriás iparágakban, mint pl. repülőgépipar, autóipar, elektronika, orvosi stb.

Az anyagvastagság hatása a hegesztési paraméterekre

Lézer teljesítmény

Impulzus időtartama és gyakorisága

Hegesztési sebesség

Fókusz pozíció

Gerenda átmérője

A lézeres hegesztési paraméterek optimalizálása különböző anyagvastagságokhoz

Vékony anyagok (<1mm)

- Lézerteljesítmény: A túlmelegedés és a túlzott olvadás elkerülése érdekében alacsonyabb lézerteljesítményt kell választani. Általában több tíz watt és több száz watt közötti tartományban választják ki.

- Impulzus időtartama és gyakorisága: A rövidebb impulzus időtartam és a magasabb frekvencia gyors fűtési és hűtési ciklusokat biztosít, csökkentve a hőhatásokat.

- Hegesztési sebesség: Nagyobb hegesztési sebességgel javítható a termelés hatékonysága és elkerülhető a túlmelegedés.

- Fókuszhelyzet: A lézerfókusznak az anyag felületéhez közel kell lennie a legjobb hegesztési hatás elérése érdekében.

- Nyalábátmérő: Használjon kisebb sugárátmérőt a hegesztés pontosságának és részletszabályozásának javítása érdekében.

Közepes vastagságú anyagok (1-5 mm)

- Lézerteljesítmény: A hegesztési mélység és a minőség biztosítása érdekében mérsékelt lézerteljesítményt kell választani. Általában több száz watttól kilowattig terjedő tartományban választják ki.

- Impulzus időtartama és gyakorisága: Az adott anyagvastagságnak megfelelően válassza ki a közepes impulzus időtartamot és frekvenciát, hogy kiegyensúlyozza a fűtési és hűtési hatásokat.

- Hegesztési sebesség: Mérsékelt hegesztési sebességet kell kiválasztani az anyagvastagságnak megfelelően a hegesztési minőség és a gyártás hatékonyságának biztosítása érdekében.

- Fókuszpozíció: A lézerfókusznak az anyag közepére kell állítania a hegesztési mélységet és az egyenletességet.

- Nyalábátmérő: Válasszon közepes sugárátmérőt az energiaeloszlás és a hegesztési pontosság egyensúlyához.

Vastag anyag (>5 mm)

- Lézerteljesítmény: Nagyobb lézerteljesítményt kell választani, hogy elegendő hőbevitelt biztosítson a hegesztési mélység és a minőség biztosításához. Általában több kilowatt tartományban választják ki.

- Impulzus időtartama és gyakorisága: A hosszabb impulzus időtartam és az alacsonyabb frekvencia elegendő hőbevitelt biztosíthat vastagabb anyagok olvasztásához.

- Hegesztési sebesség: lassabb hegesztési sebességet kell választani, hogy a lézersugár hatékonyan át tudjon hatolni és megolvasztani az anyagot.

- Fókuszhelyzet: A lézerfókusznak az anyag belsejében kell lennie, hogy a lézersugár hatékonyan behatoljon és megolvaszthassa az anyagot.

- Nyalábátmérő: A megfelelő energiasűrűség és hegesztési mélység biztosítása érdekében használjon nagyobb sugárátmérőt.

Összesít

Szerezzen lézeres megoldásokat

A megfelelő lézeres hegesztőgép kiválasztása segíthet az energiafogyasztás optimalizálásában és a magas működési hatékonyság elérésében. A megbízható beszállítóval való együttműködés biztosítja a hozzáférést a fejlett technológiához, a személyre szabott tanácsadáshoz és a folyamatos támogatáshoz. Az AccTek Lasernél a lézeres hegesztőberendezések átfogó választékát kínáljuk, amelyeket különféle ipari igények kielégítésére terveztek. Szakértőink segítenek kiválasztani a leginkább energiahatékony modellt és konfigurációt, figyelembe véve olyan tényezőket, mint az anyagtípus, a vastagság és a gyártási mennyiség. Olyan élvonalbeli szolgáltatásokat is kínálunk, mint a nagy hatékonyságú lézergenerátorok, intelligens hűtőrendszerek és energiagazdálkodási szoftverek a teljesítmény maximalizálása és az energiafelhasználás minimalizálása érdekében. Ezen kívül csapatunk rendszeres karbantartási szolgáltatásokat és műszaki támogatást is nyújt, hogy berendezései a lehető legjobban működjenek. A velünk együttműködve jelentős energiamegtakarítást érhet el, csökkentheti a működési költségeket és fokozhatja fenntarthatósági törekvéseit. Ha kérdése van, forduljon hozzánk időben, az AccTek Laser elkötelezett amellett, hogy minden ügyfelének tökéletes lézeres megoldásokat biztosítson!

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.