Lézeres jelölés Bevezetés

A lézeres jelölés áttekintése

A lézeres jelölőgépek fő kategóriái

Fiber lézeres jelölőgép

CO2 lézeres jelölőgép

UV lézeres jelölőgép

A lézeres jelölés típusai

Lézeres izzítás

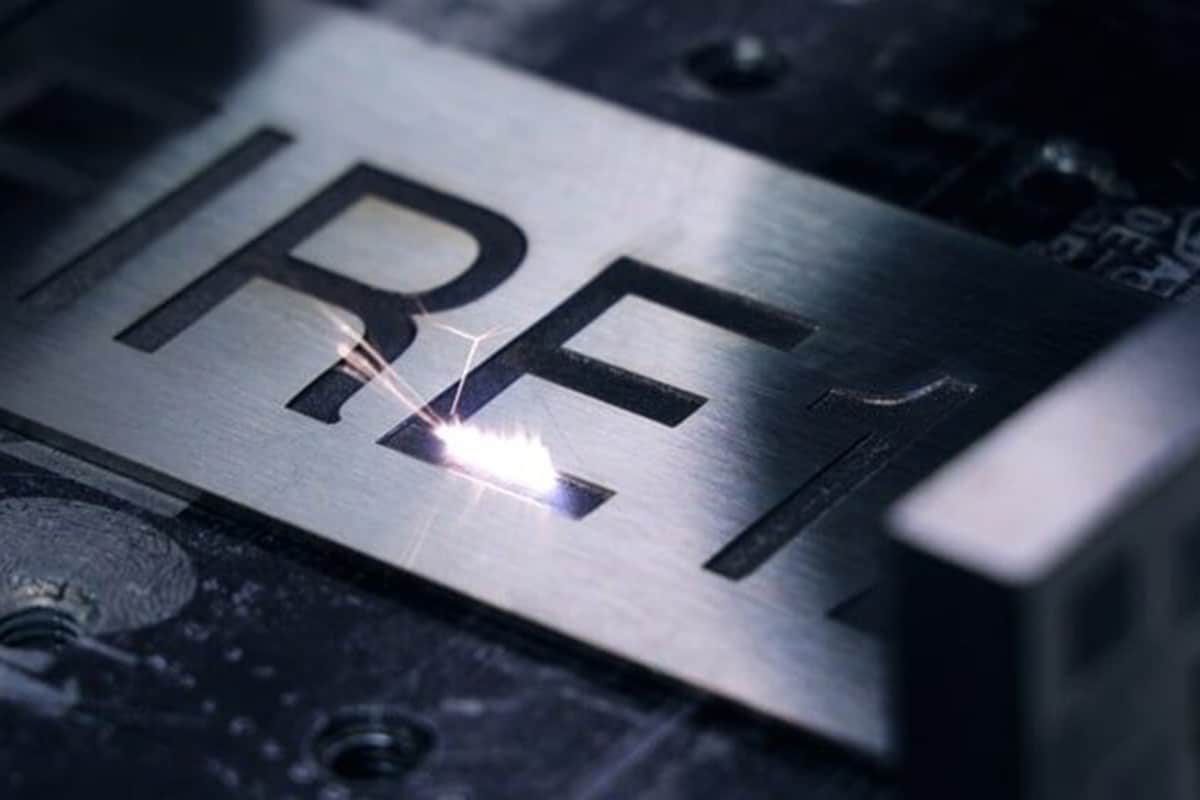

Lézergravírozás

Lézeres rézkarc

Szén-migráció

Habzás

Színváltás

A lézeres jelölést befolyásoló tényezők

Lézer paraméterek

Anyagtulajdonságok

Környezeti feltételek

A fém lézeres jelölésének mechanizmusa

- Lágyítási jelölés: Az izzítási jelölés oxidréteg kialakítása vasfémeken (vas, acél, kiváló minőségű acél) és titánon helyi hevítéssel. A lézeres lágyítás egy olyan jelölési technológia, amely lézeres besugárzási hőt használ a helyi oxidáció indukálására, jelentős anyagabláció nélkül.

- Lézeres maratás: A lézeres maratás magas hőmérsékletű lézerrel csak a fémanyag felületét olvasztja meg. Néha oxidáció képződik a maratott területen, így a jel jobban láthatóvá válik.

- Lézergravírozás: A lézergravírozás az a folyamat, amikor a gravírozási folyamat során lézerrel nagy hőt állítanak elő a fémanyag megolvasztása és elpárologtatása érdekében. A felületen látható és érzékelhető barázda képződik.

A lézeres jelölés hatása különböző fémekre

- Rozsdamentes acél: A rozsdamentes acélt széles körben használják jó korrózióállóságának és mechanikai tulajdonságainak köszönhetően. A lézeres jelölés tiszta és tartós nyomokat képezhet a rozsdamentes acél felületén, és nem könnyű viselni. A lézeres jelölési folyamat során azonban kis fehér foltok jelenhetnek meg, aminek oka elsősorban a túl nagy lézerteljesítmény, a túl gyors jelölési sebesség vagy a tisztátalan rozsdamentes acél felület.

- Alumínium: A lézeres jelölés az eloxált alumíniumon nagyon egyszerű, mivel a lézer eltávolítja az eloxált réteget, hogy felfedje az alatta lévő fémet, így nagy kontrasztot biztosít. Ezenkívül a csupasz alumínium alumínium, amely könnyű, korrózióálló fém, amely tiszta nyomokat képezhet a felületén. Az alumínium nagy fényvisszaverő képessége és hővezető képessége miatt azonban a lézersugár abszorpciós sebessége az alumínium felületén alacsony, ami rossz jelölési eredményeket eredményezhet, vagy nagyobb lézerteljesítményt igényelhet.

- Sárgaréz: A sárgaréz egy réz-cink ötvözet, jó feldolgozási teljesítménnyel és esztétikával. A lézeres jelölés tiszta és finom nyomokat képezhet a sárgaréz felületén, és könnyen szabályozható a gravírozás mélysége. A túl nagy lézerteljesítmény azonban a sárgaréz felület ablációját vagy deformálódását okozhatja.

- Réz: A réz nagy vezetőképességű és hővezető fém. Hajlamos a reflexiós problémákra a lézeres jelölés során, ami befolyásolja a jelölési hatást. Ezenkívül a réz felületi oxidációja is befolyásolhatja a jelölő hatást.

- Titán: A titán egy nagy szilárdságú, korrózióálló fém. A lézeres jelölés kiváló minőségű nyomokat képezhet a felületén. A titán magas hővezető képessége miatt azonban a lézersugár hőhatás által érintett zónája a titán felületén nagy lehet, és a lézerparamétereket pontosan szabályozni kell az anyagi károk elkerülése érdekében.

Gyakori kihívások és megoldások

Fényvisszaverő

- A nagy fényvisszaverő képességű fémek (például alumínium és réz) a lézersugár visszaverődését okozhatják a lézeres jelölés során, ami befolyásolja a jelölési hatást.

- Használjon tükröződésmentes bevonatot.

- Állítsa be a lézer szögét.

Hővezető

- A nagy hővezető képességű fémek (például alumínium és titán) gyors hődiffúziót okozhatnak a lézeres jelölés során, növelve a hőhatászónát és az anyagi károk kockázatát.

- A túlmelegedés a fém meghajlását vagy elszíneződését okozhatja.

- A hő szabályozásához használjon impulzuslézert, vagy állítsa be a lézer teljesítményét és sebességét.

- A fém hűtése az egyes folyamatok között szintén segíthet a probléma megoldásában.

Oxidáció

- Egyes fémek (például a réz) hajlamosak az oxidációra, ha hosszú ideig vannak kitéve levegőnek, és oxidréteget képeznek, ami befolyásolhatja a lézeres jelölés hatását.

- A fémfelületet jelölés előtt tisztítsa meg és oxidálja.

- Válassza ki a megfelelő lézerparamétereket, hogy áthatoljon az oxidrétegen és tiszta nyomot képezzen a fémhordozón.

A műanyagok lézeres jelölésének mechanizmusa

- Habzás/elszíneződés:A műanyagban lévő szén a helyi melegítés hatására megsemmisül és elpárolog, oxidálódik szén-dioxiddá, ami a műanyagból felszabadulva habréteget képez, majd ezek az anyagok kemény habbá hűlnek. Az összetételtől függően az elszíneződés világosabb vagy sötétebb. A sötét műanyagok színét fehérre változtatják a megjelölendő helyen, míg a világos műanyagok szürkére vagy feketére.

- Karbonizálás:Lézeres karbonizálás esetén a műanyag eltörik és a benne lévő szén felszabadul. A megjelölt anyag színe mindig sötétebbé válik, és az ebből eredő elszíneződés a szürkétől a kékes-szürkén át a feketéig terjed. A karbonizálást világos színű műanyagokhoz és szerves anyagokhoz (papír, csomagolóanyagok, fa és bőr) alkalmazzák, ahol a szín világosról sötétre változik.

A lézeres jelölés hatásai különböző műanyagokra

Polikarbonát (PC)

- Jellemzők: A polikarbonát nagy szilárdságú, nagy fényáteresztő képességű és hőálló műanyag.

- Lézeres jelölő hatás: A polikarbonát a lézeres jelölés során még alacsony intenzitású lézersugaras besugárzás mellett is elszenesíthető, így egyértelmű nyomok keletkeznek. Ennek az az oka, hogy a polikarbonát lézereknél nagy abszorpciós sebességgel rendelkezik, és hajlamos a lézerek hatására bekövetkező fizikai vagy kémiai változásokra. Megjegyzendő, hogy a lézerparaméterek (például teljesítmény, frekvencia, pásztázási sebesség stb.) kiválasztása kulcsfontosságú a jelölési hatás szempontjából. A túl magas vagy túl alacsony paraméterek rossz jelölési eredményhez vagy az anyag károsodásához vezethetnek.

Akrilnitril-butadién-sztirol (ABS)

- Jellemzők: Az akrilnitril-butadién-sztirol (ABS) egy hőre lágyuló műanyag, amely kiváló átfogó tulajdonságokkal, kiváló mechanikai tulajdonságokkal, kopásállósággal és feldolgozási teljesítménnyel rendelkezik.

- Lézeres jelölési hatás: Az akrilnitril-butadién-sztirol (ABS) jól reagál a lézerekre, és tiszta és tartós jelölést tud elérni a lézeres jelölőgépeken. A lézeres jelölési folyamat paramétereinek (például áramerősség, frekvencia, lépéshossz stb.) optimalizálása kulcsfontosságú a jelölési hatások javításához. Például megfelelő paraméterek mellett habzás léphet fel az akrilnitril-butadién-sztirol (ABS) felületén, ezáltal nagyobb fényerővel jelölő hatás érhető el.

Polietilén (PE)

- Jellemzők: A polietilén (PE) egy széles körben használt hőre lágyuló műanyag, jó alacsony hőmérsékleti ellenállással, kémiai stabilitással és elektromos szigeteléssel.

- Lézeres jelölési hatás: A lézeres jelölőgép egyértelmű és tartós nyomokat tud gravírozni a polietilén (PE) csövekre, mint például a gyártás dátuma, a tételszám, a specifikáció modellje stb. Ezek a jelölések elengedhetetlenek a termék nyomon követéséhez és minőségellenőrzéséhez. Mivel a polietilén (PE) anyag lézerrel szembeni abszorpciós sebessége viszonylag alacsony, nagyobb lézerteljesítményre vagy hosszabb feldolgozási időre lehet szükség az ideális jelölési hatás eléréséhez.

Polipropilén (PP)

- Jellemzők: A polipropilén (PP) nem mérgező, szagtalan, kis sűrűségű, nagy szilárdságú, merev és hőálló műanyag.

- Lézeres jelölési hatás: A lézeres jelölőgépeket gyakran használják a polipropilén (PP) műanyag termékek gyártósorán, mint például medencék, hordók, frissen tartó dobozok, bútorok, fóliák, szőtt zacskók és egyéb termékek. Az UV lézerek különösen alkalmasak műanyagok, például PP ultrafinom jelölésére, rendkívül kicsi fókuszpontjuk és kis hőhatászónájuk miatt. Az UV lézeres jelöléssel nagy sebességű és nagy pontosságú feldolgozás érhető el anélkül, hogy az anyag hőkárosodását okozná.

Polivinil-klorid (PVC)

- Jellemzők: A polivinil-klorid (PVC) szabad gyökös polimerizációs mechanizmussal képződő polimer, kiváló vegyszerállósággal, szigeteléssel és égésgátlással.

- Lézeres jelölési hatás: A polivinil-klorid (PVC) anyagok a lézeres jelölés során is egyértelmű nyomokat képezhetnek. A polivinil-klorid (PVC) anyagok speciális tulajdonságai miatt (például hőérzékenység, könnyű bomlás stb.) azonban szükséges a megfelelő lézerparaméterek és feldolgozási stratégiák kiválasztása az anyagi károk, illetve a káros gázok képződésének elkerülése érdekében. Az ultraibolya lézereket széles körben alkalmazzák polivinil-klorid (PVC) anyagok jelölésére egyszerű kezelésük, nehezen törölhető nyomok, valamint környezet- és szennyezésmentességük miatt.

Kihívások és megoldások

Hőkárosodás

- Dönthetünk úgy, hogy csökkentjük a gép teljesítményét, hogy elkerüljük az anyag nagy intenzitású lézeres besugárzás által okozott túlzott elszenesedését.

- Használjon hidegfeldolgozó jelölőberendezést: UV lézeres jelölőgép.

Adalékok

- Amikor egyes műanyag termékeken lézeres jelölést végez, a lézeres jelölőgép nem tud gravírozni, vagy nem egyértelmű; mint például a közönséges gyanták, ABS, PP, PE és egyéb anyagok. Ezenkívül a lézeres jelölés során buborékok keletkezhetnek a műanyag felületén, ami homályos jelölést eredményezhet.

- Az alapanyagokhoz lézerport (lézergravírozó port vagy lézeradalékokat) adhatunk. A lézerpor fő funkciója a lézerenergia elnyelése, a lézersugarat hőenergiává alakítása, az adalékanyag elszíneződése által okozott hő, karbonizáció, párolgás és kémiai reakciók előállítása, valamint a termék felületén jelölő mintázat kialakítása.

Füst

- A lézeres jelölőgép által keltett füstöt a munkadarab határozza meg. Egyes fémtermékek nehezen bocsátanak ki füstöt. Ha egyszerű fémtermékről van szó, ezek a gőzök szinte szagtalanok. Ha műanyag vagy más termékről van szó, szagot bocsáthat ki. Ezért a lézeres jelölőgép szagát és füstjét a lézeres feldolgozás során a munkadarab elpárolgása okozza. A lézeres jelölőgép lézere maga nem bocsát ki füstöt, így a füst forrása ezekhez a munkadarabokhoz tartozik.

- A kezelő viselhet gázálarcot. Ezenkívül a lézeres jelölőgép felszerelhető kipufogórendszerrel, amely hatékonyan tudja kezelni a lézeres jelölési folyamat során keletkező füstöt. Választhatja az AccTek Laser teljesen zárt lézeres jelölőgépét is, amely megakadályozhatja a por és füst bejutását a munkakörnyezetbe, ezzel biztosítva a dolgozók biztonságát. A gép automatikusan elszívja a jelölési folyamat során keletkező füstöt, ezáltal minimálisra csökkenti a belélegzés és a szennyeződés kockázatát. A teljesen zárt kialakítás segít megelőzni a baleseteket a jelölési folyamat során, így számos iparág számára kiváló választás.

Lézeres jelölés mechanizmusa kerámiákon

A lézeres jelölés hatása a különböző kerámiákra

A lézeres jelölés hatása a különböző kerámiákra az anyagtulajdonságoktól és a lézerparaméterektől függően eltérő. Az alábbiakban számos általános kerámia, például alumínium-oxid kerámia, cirkónium-oxid kerámia és üvegkerámia részletes elemzése olvasható:

- Alumínium-oxid: A lézeres jelölés tiszta, tartós nyomokat eredményezhet az alumínium-oxid kerámiákon. A lézer nagy energiasűrűsége miatt lokálisan besugározható a kerámia felületén, aminek következtében a felületi anyag elpárolog, vagy színe megváltozik, ami nyilvánvaló nyomokat képez.

- Cirkónium-oxid: A lézeres jelölési technológia lézersugarak segítségével világos grafikákat vagy szöveges jeleket hoz létre a cirkónium-oxid kerámiák felületén. Mivel a cirkónium-oxid kerámiák nagy keménységgel és nagy kopásállósággal rendelkeznek, a lézeres jelölés nagy pontosságú jelölést érhet el ezeken az anyagokon, biztosítva a jelölések tisztaságát és tartósságát.

- Üvegkerámia: A lézeres jelölés nagy energiasűrűségű lézersugarakat használ az üvegkerámia anyagokon végzett fizikai és kémiai változások, például felületi oxidációs reakció vagy párolgás végrehajtására, hogy jelölési mintákat vagy szöveget érjen el. Ez a technológia tiszta, részletes nyomokat hoz létre az üvegkerámiákon, amelyek rendkívül tartósak és ellenállnak a kopásnak vagy fakulásnak.

Kihívások és megoldások

ridegség

- A lézerparaméterek optimalizálása: A lézerteljesítmény, az impulzusszélesség, a pásztázási sebesség és egyéb paraméterek beállításával csökkentheti a kerámiaanyag hősokkját és mechanikai igénybevételét, és csökkenti a repedések kockázatát.

- Használjon alacsony feszültségű lézeres jelölési technológiát: például az ultraibolya lézeres jelölési technológia, rövid impulzusa és nagy energiasűrűsége csökkentheti a kerámia anyagok hő által érintett zónáját, ezáltal csökkentve a repedések lehetőségét.

- Válassza ki a megfelelő kerámia anyagokat és eljárásokat: Ha lehetséges, válasszon kevésbé rideg és jobb feldolgozási teljesítményű kerámia anyagokat, és optimalizálja a kerámiák előkészítési folyamatát, például a szemcsefinomítást és a póruscsökkentést, hogy javítsa a repedésállóságát.

Felület kidolgozása

- A kerámia felület előkezelése: Tisztítsa meg és polírozza a kerámia felületet jelölés előtt, hogy eltávolítsa a felületi hibákat és szennyeződéseket, valamint javítsa a felület minőségét.

- Használjon nagy pontosságú lézeres jelölőberendezést: Válasszon nagy pontosságú lézeres jelölőberendezést, például precíziós galvanométer-szkennelő rendszert használó berendezést, amely finom jelölést érhet el a kerámia felületen, és javíthatja a jelölés tisztaságát és élpontosságát.

- A lézersugár minőségének ellenőrzése: Győződjön meg arról, hogy a lézersugár jó minőségű és stabil, hogy elkerülje a lézersugár diffúzióját vagy deformálódását az átvitel során, ezáltal befolyásolva a jelölési hatást.

Anyag variabilitás

- Erősítse meg a nyersanyagminőség-ellenőrzést: Szigorúan ellenőrizze a kerámia nyersanyagok minőségét annak biztosítása érdekében, hogy a nyersanyagtartalom, a szemcseméret-eloszlás és egyéb paraméterek megfeleljenek a szabványos követelményeknek, és csökkentsék az anyag változékonyságát.

- Lézeres jelölési folyamat-adatbázis létrehozása: Számos kísérlet és adatelemzés segítségével hozzon létre egy lézeres jelölési folyamat adatbázist a különböző kerámiaanyagokhoz, hogy megbízható folyamatparamétereket és referenciaalapot biztosítson a tényleges gyártáshoz.

- Valós idejű monitorozás és beállítás: A lézeres jelölési hatások valós idejű nyomon követése a gyártási folyamat során, valamint a lézerparaméterek és a folyamat feltételeinek időben történő beállítása a tényleges körülményeknek megfelelően a jelölési hatás konzisztenciájának és stabilitásának biztosítása érdekében.

Az üvegen történő lézeres jelölés mechanizmusa

A lézeres jelölés nagy energiasűrűségű lézereket használ az üveg helyi felületének besugárzására. A jelölés két fő típusa a gravírozás és a felületmódosítás. A különböző típusok különböző hatásokat mutatnak be, és a lézert a szükséges effektusoknak megfelelően állíthatjuk be.

- Gravírozás: Az a gravírozási folyamat, amelyben a lézersugarat pontosan irányítják az üveg felületén vagy belsejében, hogy a kívánt mintát vagy formát alakítsák ki.

- Felületmódosítás: Az a felületmódosítási folyamat, amelyben a lézersugár besugározza az üvegfelületet, hogy megváltoztassa annak felületi tulajdonságait.

A lézeres jelölés hatása a különböző szemüvegekre

Szóda-mész üveg

- Jellemzők: A nátron-mészüveg a legelterjedtebb üvegforma, amely az összes üveggyártás mintegy 90%-ját teszi ki. A nátron-mészüveg, más néven SLS-üveg, körülbelül 70% S-ből (szilícium-dioxid), 15% S-ből (nátrium-oxid) és 9% L-ből (kalcium-oxid) áll, valamint kis mennyiségű egyéb, derítőszerként vagy színszabályozásra használt vegyületből. .

- Lézeres jelölési hatás: Az üveglézeres jelölés az üvegfelület CO2 lézerrel történő melegítésével történhet. Ez egy sor felületi mikrorepedést eredményez, amelyek egyenletes, fagyos megjelenésű nyomot képeznek. Más üvegjelölési módszerekkel összehasonlítva az üveg lézeres jelölése finomabb és összetettebb tervezési hatásokat eredményezhet.

Boroszilikát üveg

- Jellemzők: A boroszilikát üveg olyan típusú üveg, amely ellenáll a magas hőmérsékletnek és nagy szilárdságú. Kémiai és termikus stabilitása jobb, mint a közönséges nátron-mészüvegnél.

- Lézeres jelölő hatás: A lézer átlátszó, repedésmentes nyomot képezhet közepes kiemelkedési magassággal az üvegfelületen. Ezzel a feldolgozási módszerrel az üveg optikai és fizikai tulajdonságait érintetlenül lehet tartani. Általánosan használt laboratóriumi eszközök, edények, optikai alkatrészek stb. gyártásához.

Edzett üveg

- Jellemzők: Az edzett üveg melegítéssel és gyors hűtéssel készült, nagy hő- és ütésállóságú üvegfajta. Felületén nyomófeszültség-réteg képződik, belül pedig húzófeszültség-réteg keletkezik, amely javítja az üveg szilárdságát és stabilitását.

- Lézeres jelölési hatás: A lézeres jelölés tiszta és tartós nyomokat képezhet az edzett üvegen. Ezek a jelek nem befolyásolják az edzett üveg fizikai tulajdonságait és szilárdságát. A lézeres jelölőlenyomat ugyanakkor magas fokú hamisítás- és nyomonkövethetőségi tulajdonságokkal rendelkezik, és nagy biztonságot igénylő alkalmazási forgatókönyvekhez is alkalmas.

Kihívások és megoldások

Reccsenés

- Állítsa be a lézerenergiát: Az üveg vastagságának és sűrűségének megfelelően állítsa be ésszerűen a lézerenergiát, hogy a lézer ne sértse meg az anyagot a gravírozási folyamat során. Ha a lézerenergia túl magas, és az üveg megrepedez, a lézerenergia megfelelően csökkenthető.

- Válasszon megfelelő üveganyagot: Kerülje a túl vékony üveg használatát, és válasszon vastagabb üveget, hogy jobban ellenálljon a lézeres sérüléseknek.

- Optimalizálja a mintatervezést: Tervezzen egyszerű mintákat, és kerülje a túl bonyolult és finom gravírozást, hogy csökkentse az üveganyag sérülését.

Felületi tükröződés

- Felületkezelés: Érdesítse az üvegfelületet, például csiszolja csiszolópapírral vagy korrodáljon vegyi reagensekkel, hogy csökkentse a fényvisszaverő képességet. Megfontolhatja az üvegfelület bevonását is fényelnyelő anyagréteggel, például fekete festékkel vagy speciális bevonattal.

- Lézerparaméterek beállítása: Javítsa a visszaverődési problémát a lézermarker teljesítményének, sebességének, frekvenciájának és egyéb paramétereinek beállításával. A teljesítmény megfelelő növelése, a jelölési sebesség csökkentése és a frekvencia növelése csökkentheti a fényvisszaverődést és javíthatja a jelölés pontosságát.

- Tisztítsa meg a lencsét: Rendszeresen tisztítsa meg a lézermarker lencséjét, nehogy a por és egyéb szennyeződések befolyásolják a fényvisszaverő képességet.

Következetesség

- Válasszon nagy pontosságú berendezést: Válasszon nagy pontosságú és stabil lézeres jelölőberendezést a jelölési folyamat stabilitásának és pontosságának biztosítása érdekében.

- Az üzemeltetési folyamat optimalizálása: szabványosított működési eljárások kidolgozása, a kezelők szakmai képzése, valamint annak biztosítása, hogy minden jelölési művelet a szabványos folyamatnak megfelelően történjen.

- Környezetvédelem: Fenntartja a jelölési környezet stabilitását, például hőmérsékletet, páratartalmat, fényt stb., hogy csökkentse a környezeti tényezők hatását a jelölési eredményekre.

- A berendezés rendszeres kalibrálása: Rendszeresen kalibrálja és tartsa karban a lézeres jelölőberendezést, hogy biztosítsa a berendezés pontosságát és stabilitását.

A fa lézeres jelölésének mechanizmusa

A lézeres jelölés hatása különböző fafajtákra

Keményfa

- Jellemzők: A keményfa nagy keménységgel és sűrűséggel rendelkezik.

- Lézeres jelölési hatás: A lézeres jelölés tiszta és tartós nyomokat képezhet. A lézersugár pontosan tudja eltávolítani az anyagot a keményfa felületéről, finom grafikai nyomokat hagyva. A nagy pontosságú lézeres jelölőgépekkel (például UV lézerekkel) finomabb minták és szövegnyomtatás érhető el keményfára, javítva a termékek szépségét és felismerését.

Parafa

- Jellemzők: A parafa alacsony sűrűségű és puha textúrájú.

- Lézeres jelölő hatás: A lézersugár könnyebben tudja eltávolítani a felületi anyagát. A jelölési folyamat viszonylag gyors, és a jelölés minősége jó. Különböző parafa anyagokhoz is alkalmas, mint például fenyő, fenyő stb. Rugalmas feldolgozási módja kielégíti a különböző formájú és méretű parafatermékek jelölési igényeit.

Furnér

- Jellemzők: kis alakváltozás, nagy formátum, kényelmes felépítés, nincs vetemedés, jó keresztirányú húzó mechanikai tulajdonságok stb.

- Lézeres jelölés hatása: A rétegelt lemezen a lézeres jelölés hatása hasonló a tömör fára. A lézersugár áthatol a rétegelt lemez felületén és megjelölheti a belső anyagokat. Meg kell jegyezni, hogy a gravírozási mélység nem lehet túl mély, hogy elkerülje a rétegelt lemez belső szerkezetének károsodását. A lézeres jelölőgép különféle típusú és vastagságú rétegelt lemezekhez alkalmas. Hatékony feldolgozási módja kielégíti a rétegelt lemez tömeggyártásának jelölési igényeit.

Közepes sűrűségű farostlemez (MDF)

- Jellemzők: A tömör fához képest a közepes sűrűségű farostlemez feldolgozási teljesítménye stabilabb, és kevésbé hajlamos olyan problémákra, mint a deformáció vagy a repedés.

- Lézeres jelölési hatás: A lézeres jelölés jó hatással van a közepes sűrűségű farostlemezekre. A lézersugár precízen távolítja el az anyagot a felületéről, így tiszta, hosszantartó nyomokat hoz létre. A lézeres jelölőgépeket széles körben használják különböző típusú és vastagságú, közepes sűrűségű farostlemez termékekhez. Hatékony feldolgozási módja kielégíti a közepes sűrűségű farostlemez tömeggyártás jelölési igényeit.

Kihívások és megoldások

Égetés és karbonizáció

- A kezelőnek fokozottan figyelnie kell a lézer beállításait, beleértve a lézerteljesítményt és a vágási sebességet. A megfelelő lézerbeállítások, különösen a sebesség- és teljesítménybeállítások segítenek megtalálni a megfelelő egyensúlyt a pontosság és a szénsavasodás megelőzése között.

- A megfelelő szellőzés segít a vágás során keletkező gőzök elvezetésében, csökkenti az égési sérülések esélyét és biztonságosabb munkakörnyezetet biztosít.

- Ezenkívül az anyagok kiválasztása döntő fontosságú a használat során. Az alacsonyabb gyantatartalmú fa kiválasztása csökkentheti a fában lévő illékony vegyületek meggyulladásának kockázatát.

Inkonzisztens textúra

- A fa előkezelése: A lézeres jelölés előtt csiszolással és polírozással előkezelje a fát, hogy a felület laposabb és simább legyen, ami elősegíti az egyenletesebb jelölési hatás elérését.

- Állítsa be a lézerparamétereket: A fa textúra jellemzőinek megfelelően állítsa be a lézer teljesítményét, sebességét, szkennelési útvonalát és egyéb paramétereit, hogy alkalmazkodjon a különböző területek textúrájának változásaihoz.

- Képfeldolgozási technológia használata: Vezessen be képfeldolgozási technológiát a lézeres jelölőszoftverben a fa textúrájának azonosításához és elemzéséhez, és automatikusan állítsa be a lézerparamétereket a textúra változásaihoz.

Ragasztók

- Válassza ki a megfelelő ragasztót: Olyan termékek gyártásakor, mint például a rétegelt lemez, válasszon olyan ragasztót, amely kevésbé befolyásolja a lézeres jelölést.

- A lézerparaméterek beállítása: Ragasztót tartalmazó fatermékek esetén megfelelően állítsa be a lézer teljesítményét, sebességét, szkennelési útvonalát és egyéb paramétereket, hogy csökkentse a ragasztó hatását a jelölési hatásra.

- Utófeldolgozás: A lézeres jelölés után a megjelölt területet utómunkálja át, például csiszolás, tisztítás stb., hogy eltávolítsa az esetleges buborékokat vagy elmosódott éleket, és javítsa a jelölés minőségét.

A textíliák lézeres jelölésének mechanizmusa

A lézer intenzitásától és anyagtulajdonságaitól függően vághatjuk a textíliákat, készíthetünk meghatározott mélységű mintametszeteket, valamint a textíliák egyszerű színének változtatásával a mintát is megváltoztathatjuk.

- Színváltozás: Egyes textíliák színe vagy árnyalata megváltozik, ha CO2 lézersugárral érintkezik, de a felület megjelenése megváltozik anélkül, hogy bármilyen anyagot eltávolítanának. A lézeres jelöléssel látható mintákat és mintákat lehet előállítani a textíliák felületén.

- Gravírozás: Mind a természetes, mind a szintetikus textíliák könnyen elnyelik a CO2 lézersugár energiáját. A lézer által generált nagyenergiájú lézersugár a textil azonnali megolvadását vagy akár elpárologtatását is okozhatja. A CO2 lézersugár teljesítménye korlátozható úgy, hogy meghatározott mélységig távolítsa el (gravírozza) az anyagot.

- Vágás: Ha a lézer teljesítménye elég nagy, a lézersugár teljesen áthatol a textílián. Lézerrel vágva a legtöbb textil gyorsan elpárolog, ami sima és egyenes élt eredményez egy kis hőhatászónával. Egyes esetekben a lézeres vágás lezárja a peremet, megakadályozva a textil kibomlását.

A lézeres jelölés hatása a különböző típusú textíliákra

Természetes rostok

A természetes szálak, mint a pamut, len, selyem és gyapjú egyedi fizikai és kémiai tulajdonságokkal rendelkeznek.

- Pamutszál: A pamutszál erős abszorpciós képességgel rendelkezik a lézerek számára, és könnyű tiszta nyomokat képezni a felületen a lézeres jelölés során. A pamutszálak gyúlékonysága miatt azonban a lézeres feldolgozás során szigorúan ellenőrizni kell az energiasűrűséget, hogy elkerüljük a túlzott égést vagy elszenesedést.

- Kenderrost: A kenderrost hasonló a pamutszálhoz, és érzékeny a lézeres reakcióra is. A lézeres jelölés nyilvánvaló mintákat vagy szöveget képezhet a kenderrost felületén, de szükséges az égés megakadályozása is.

- Selyemszál (például selyem): A selyemszál felülete sima és finom. A lézeres jelölés finom nyomokat képezhet anélkül, hogy károsítaná a szálszerkezetet. A selyemszál hőállósága azonban viszonylag gyenge, ezért a lézerparaméterek kiválasztását pontosítani kell.

- Gyapjúszál (például gyapjú): A gyapjúszál lézeres jelölő hatása az adott típusától és kezelési módjától függ. Egyes gyapjúszálak enyhe égett szagot vagy füstöt okozhatnak a lézer hatására, de az ésszerű lézerparaméter-beállítások csökkenthetik ezt a hatást.

Szintetikus szálak

A szintetikus szálak, mint a poliészter, nejlon, spandex stb., kiváló fizikai tulajdonságokkal és kémiai stabilitással rendelkeznek.

- Poliészter: A poliészter szálak jól reagálnak a lézerre, és a lézeres jelölés egyértelmű és tartós nyomokat képezhet a felületükön. A poliészter jó hőállósággal rendelkezik, és nem könnyen éghető vagy deformálódik.

- Nylon: A nejlonszálak hasonlóak a poliészterhez, és jó lézeres feldolgozási teljesítményt is nyújtanak. A lézeres jelölés finom mintákat vagy szöveget képezhet a nejlon felületén, és a jelölés minősége stabil.

- Spandex: A spandex egy rugalmas szál, amelyet gyakran használnak a ruha elasztikus részében. A lézeres jelölés hatása a spandexre viszonylag kicsi, de a lézerenergiát szabályozni kell, hogy elkerüljük a szál rugalmas tulajdonságainak károsodását.

Kevert rostok

Kihívások és megoldások

Égés és olvadás

- A lézerparaméterek precíz szabályozása: A textil anyagának, vastagságának és szükséges jelölési mélységének megfelelően pontosan állítsa be a lézer teljesítményét, hullámhosszát, impulzusszélességét és egyéb paramétereit, hogy a lézerenergia a szabályozható tartományon belül legyen.

- Hűtőrendszer bevezetése: A lézeres jelölőgépet szerelje fel hűtőrendszerrel, például vízhűtővel vagy léghűtő berendezéssel, hogy a lézeres jelölési folyamat során keletkező hőt időben elvezesse, és a textilfelület hőmérséklete csökkenjen.

- A jelölési útvonal és sebesség optimalizálása: A lézersugár mozgási útvonalának és jelölési sebességének optimalizálásával csökken a lézer tartózkodási ideje a textil felületén, ezáltal csökken az égés és az olvadás kockázata.

Kopás és szakadás

- Válasszon megfelelő lézert: A textil anyagának és jellemzőinek megfelelően válassza ki a megfelelő lézer hullámhosszát és teljesítményét, hogy csökkentse a textilfelület kopását.

- Állítsa be a jelölési mélységet: szabályozza a lézeres jelölés mélységét, hogy elkerülje a textil belső szerkezetének károsodását és a túl mély jelölés okozta felületi kopást.

- Segédanyagok használata: A lézeres jelölés előtt egy réteg segédanyagot, például magas hőmérséklet- és kopásálló bevonatot vagy fóliát lehet a textilfelületre felvinni, hogy megvédje a textilfelületet a kopástól.

Színkonzisztencia

- Mintavizsgálat: A jelölés előtt tesztelje a mintát lézeres jelöléssel a legjobb lézerparaméterek és jelölési hatás meghatározásához. A különböző paraméterek szerinti jelölési hatások összehasonlításával válassza ki a legjobb színkonzisztenciájú megoldást a gyártáshoz.

- Színkezelés: Hozzon létre egy színkezelési rendszert, amely színkalibrációt és színegyeztetést végez a lézeres jelölőgépen, hogy biztosítsa a jelölés színkonzisztenciáját különböző időpontokban és különböző eszközökön.

- Válassza ki a megfelelő lézertípust: A textil színjellemzőinek és jelölési követelményeinek megfelelően válassza ki a megfelelő lézertípust (például szálas lézer, CO2 lézer stb.), hogy jobb színkonzisztenciát és jelölési hatást érjen el.

Környezetvédelmi és biztonsági szempontok

Anyagbiztonság

Füst és részecskék

- Használja a kipufogórendszert a keletkezett füst és részecskék azonnali eltávolítására a munkaterületről.

- Rendszeresen ellenőrizze és tartsa karban a kipufogórendszert a hatékony működés érdekében.

- A kezelőknek egyéni védőfelszerelést, például porálarcot vagy légzőkészüléket kell viselniük.

Termikus hatás

- A túlzott energiabevitel elkerülése érdekében pontosan szabályozza a lézerparamétereket, például teljesítményt, impulzusszélességet stb.

- Az anyag felületi hőmérsékletének csökkentése érdekében vezessen be hűtőrendszert, például vízhűtést vagy léghűtést.

- Rendszeresen ellenőrizze és tartsa karban a hűtőrendszert, hogy biztosítsa a normál működését.

Lézeres biztonság

Lézeres szint

- Használat előtt meg kell értenie a lézerberendezés szintjét és lehetséges veszélyeit.

- Szigorúan tartsa be a lézerberendezés biztonsági működési eljárásait.

Védő felszerelés

- A kezelőknek megfelelő egyéni védőfelszerelést kell viselniük, beleértve a lézeres védőszemüveget és védőruházatot.

- A lézeres jelölőgépet erre a célra kialakított munkaterületen kell felállítani, hogy elkerülje a nem kezelő személyzet véletlen érintkezését.

- Rendszeresen ellenőrizze és tartsa karban a lézeres jelölőgép biztonsági rendszerét.

Környezeti hatás

Energia fogyasztás

- Válasszon magas energiahatékonyságú lézeres jelölőgép modellt.

- A gyártási terveket ésszerűen kell megtervezni a berendezés üresjárati idejének csökkentése érdekében.

- Rendszeresen tartsa karban és tartsa karban a berendezést, hogy a legjobb működési állapotban legyen.

Hulladékgazdálkodás

- A keletkezett hulladékot minősített módon gyűjtse össze és kezelje.

- A veszélyes hulladékok képződésének csökkentése érdekében használjon környezetbarát anyagokat a jelöléshez.

- Tartsa be a helyi környezetvédelmi törvényeket és előírásokat, és küldje el a veszélyes hulladékot kezelésre kijelölt kezelő ügynökségekhez.

Összegzés

Szerezzen lézeres megoldásokat

Az AccTek Laser a professzionális lézeres jelölési technológia vezető szállítója, amely átfogó megoldásokat kínál a különféle iparági igények kielégítésére. Nagy hangsúlyt fektetünk a biztonságra és a hatékonyságra, biztosítva, hogy minden kezelő teljes körű képzést kapjon a fejlett lézeres tisztítóberendezései kezelésének elsajátítására. Képzési programjaink olyan alapvető területekre terjednek ki, mint a lézertechnológia megértése, a gépelemek elsajátítása és a szigorú biztonsági protokollok betartása. Az AccTek Laserrel együttműködve a vállalatok hozzáférhetnek a legmodernebb lézeres jelölési technológiához, amelyet szakértői képzés és támogatás támogat. Ez nemcsak a jelölési folyamat hatékonyságát maximalizálja, hanem a kezelő biztonságát és a szabályozási szabványoknak való megfelelést is biztosítja. Válassza az AccTek Lasert megbízható, hatékony és biztonságos lézeres jelölési megoldásokhoz, amelyek megfelelnek iparága speciális igényeinek.

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.