A lézerteljesítmény megértése

Mi az a Laser Power?

Hogyan befolyásolja a lézerenergia a vágási folyamatot

A lézererő kulcsszerepet játszik a lézervágási folyamatban, számos kulcsfontosságú szempontot befolyásolva:

- Vágási sebesség: A nagyobb lézerteljesítmény nagyobb vágási sebességet tesz lehetővé. Ennek az az oka, hogy több energia áll rendelkezésre az anyag megolvasztásához, elpárologtatásához vagy elégetéséhez, ami gyorsabb vágást tesz lehetővé. Ipari alkalmazásoknál, ahol a magas termelékenység kritikus fontosságú, a nagyobb lézerteljesítmény kiválasztása jelentősen csökkentheti a gyártási időt.

- Élminőség: A vágott él minőségét a lézer teljesítménye befolyásolja. Az optimális teljesítménybeállítás sima, tiszta élt eredményez, miközben minimalizálja a sorját és a hőtorzulást. A túl nagy teljesítmény azonban élek égését, túlolvadást és szélesebb hőhatású zónát (HAZ) okozhat, ami ronthatja az élek minőségét.

- Anyagáthatolás: A lézer teljesítménye határozza meg a különböző anyagvastagságok vágásának képességét. A vastagabb anyagok nagyobb teljesítményt igényelnek, hogy a lézersugár az anyag teljes mélységébe be tudjon hatolni. Vékony anyagok esetén az alacsonyabb teljesítménybeállítások gyakran elegendőek, és megakadályozzák a szükségtelen hőfelhalmozódást és az anyagi károkat.

- Anyageltávolítási sebesség: Az anyageltávolítási sebességet a lézer teljesítménye befolyásolja. A nagyobb teljesítmény nagyobb anyageltávolítási sebességet eredményez, ami előnyös vastagabb anyagok esetén, de a vékonyabb anyagok túlolvadásához vagy égéséhez vezethet.

- Precizitás és részletesség: Bonyolult tervezéshez és finom részletekhez az alacsonyabb lézerteljesítmény gyakran jobb választás. Ez lehetővé teszi a lézersugár pontos vezérlését, csökkenti a túlvágás kockázatát, és biztosítja a részletes jellemzők pontos megjelenítését.

- Hőhatások: A túlzott lézerteljesítmény észrevehető hőhatásokat, például vetemedést vagy elszíneződést okozhat, különösen a hőérzékeny anyagoknál. A megfelelő teljesítménykalibráció minimálisra csökkentheti ezeket a káros hatásokat.

A lézeres vágógépek típusai

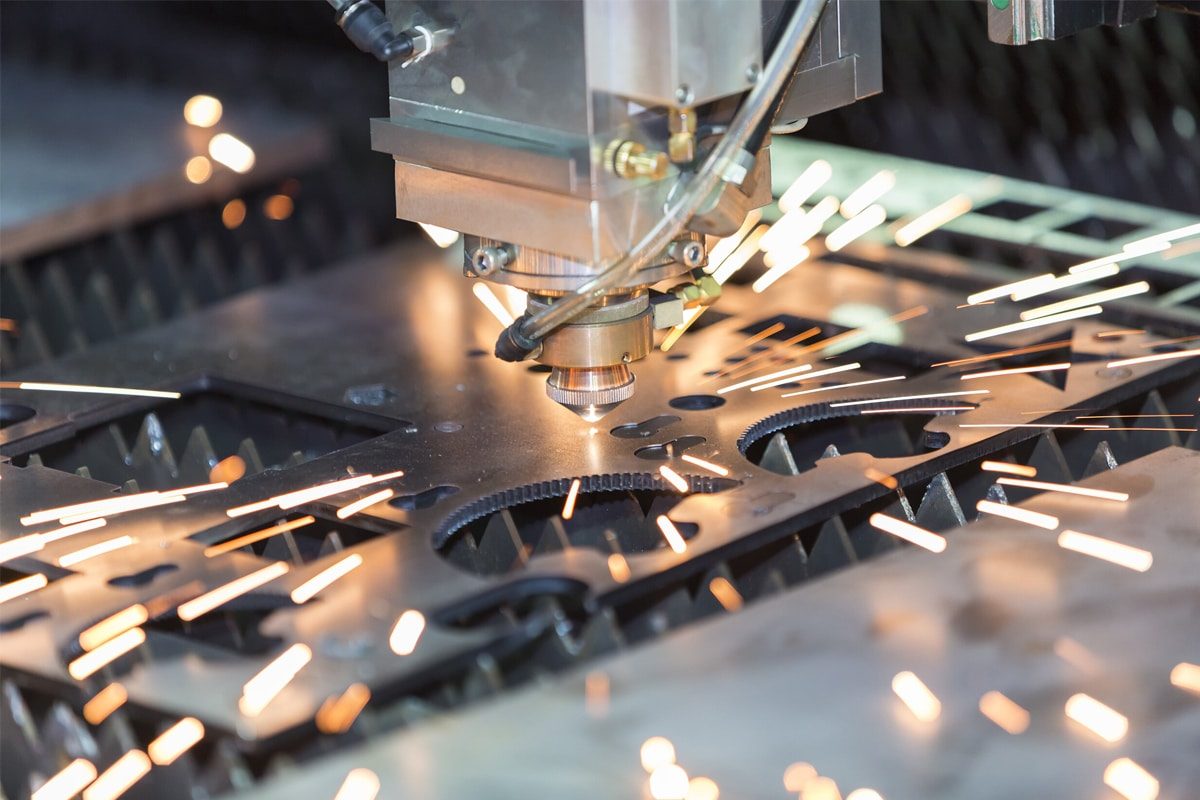

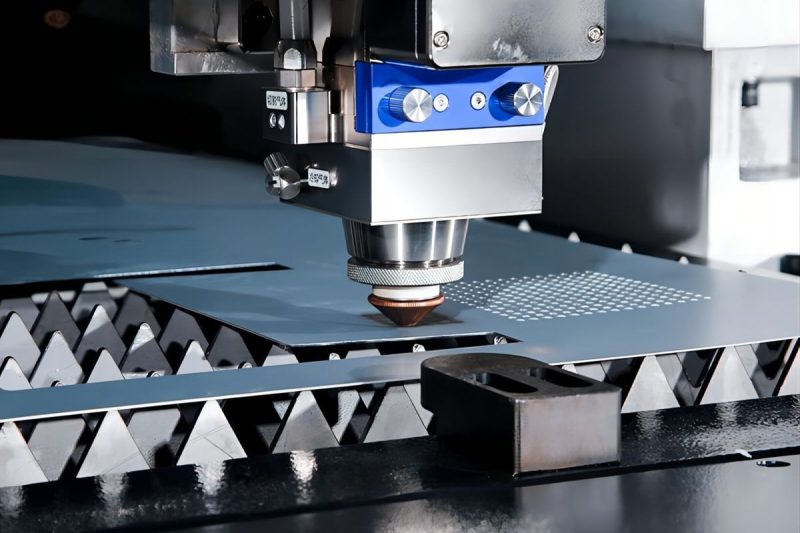

Fiber lézeres vágógép

Főbb jellemzők

- Hullámhossz: Általában 1,06 mikron körüli, így ideális fémek vágásához.

- Hatékonyság: Magas elektro-optikai hatásfok, jellemzően 30% felett, ami alacsonyabb működési költségeket és energiafogyasztást eredményez.

- Gerendaminőség: A kiváló sugárminőség finomabb, pontosabb vágást tesz lehetővé, különösen vékony anyagokon.

- Karbantartás: Mivel a lézerforrásban nincsenek mozgó alkatrészek, a karbantartási igények alacsonyak.

Alkalmazások

- Anyaga: Ideális fémek vágásához, beleértve acélt, rozsdamentes acélt, alumíniumot, sárgaréz és réz.

- Vastagság: Alkalmas vékony és közepes vastagságú anyagok nagy pontosságú vágására.

- Iparágak: Széles körben használják a repülőgépiparban, az autóiparban, az elektronikai iparban és a fémgyártásban.

Előnyök

- Sebesség: Nagyobb vágási sebesség a CO₂ és Nd lézerekhez képest, különösen vékony anyagok vágásakor.

- Precizitás: Nagy pontosság és kiváló élminőség a vékony gerenda miatt.

- Magas elektro-optikai hatékonyság: Magasabb hatásfok, ami alacsonyabb energiafogyasztást és üzemeltetési költségeket eredményez.

- Költséghatékonyság: Hosszú élettartam és alacsony karbantartási igény.

Hátrányok

- Kezdeti költség: Magasabb kezdeti beruházás a CO2 lézergenerátorokhoz képest.

- Anyagkorlátozások: Kevésbé hatékony a nem fémes anyagokon, mint például a fa és a műanyag.

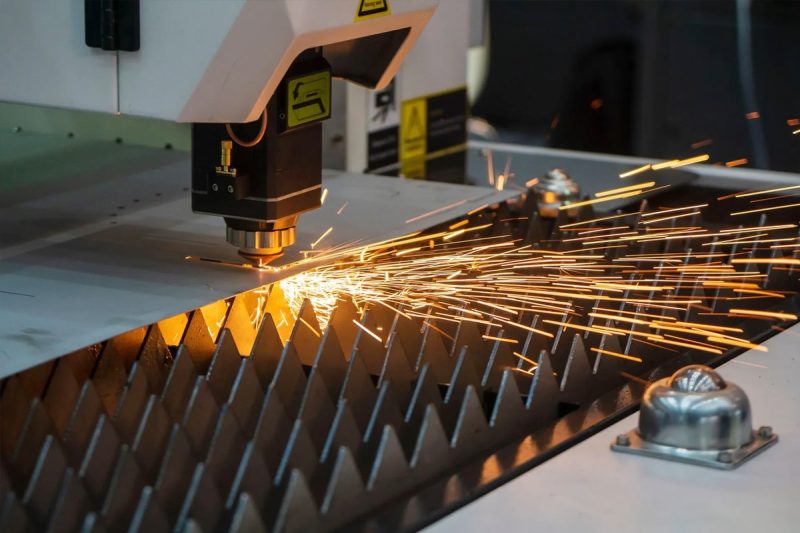

CO2 lézeres vágógép

Főbb jellemzők

- Hullámhossz: Körülbelül 10,6 mikron, ideális sokféle anyag vágásához, beleértve a nem fémeket is.

- Hatékonyság: Az elektromos hatásfok alacsonyabb a szálas lézerekhez képest.

- Gerenda minőség: Jó gerendaminőség, széles skálájú vágási és gravírozási feladatok elvégzésére alkalmas.

- Karbantartás: Rendszeres karbantartást igényel, beleértve a gázutánpótlást és a tükör kalibrálását.

Alkalmazások

- Anyagok: Sokféle anyag vágására alkalmas, beleértve a fémeket, fát, akrilt, üveget, textileket és műanyagokat.

- Vastagság: Vékony és vastag anyagok vágására alkalmas.

- Iparágak: jelzőtáblákban, csomagolásban, fafeldolgozásban, autóiparban és textiliparban használják.

Előnyök

- Sokoldalúság: A fémek mellett sokféle anyag vágására is alkalmas.

- Költség: Alacsonyabb kezdeti költség a szálas lézerekhez képest.

- Elérhetőség: Érett technológia, számos modellben és konfigurációban elérhető.

Hátrányok

- Sebesség: Lassabb fémek vágásához a szálas lézerekhez képest.

- Karbantartás: A karbantartási követelmények magasak, beleértve a gázutánpótlást és a rendszeres tükrök beállítását.

- Energiafogyasztás: Az energiafogyasztás magas az alacsony elektromos hatásfok miatt.

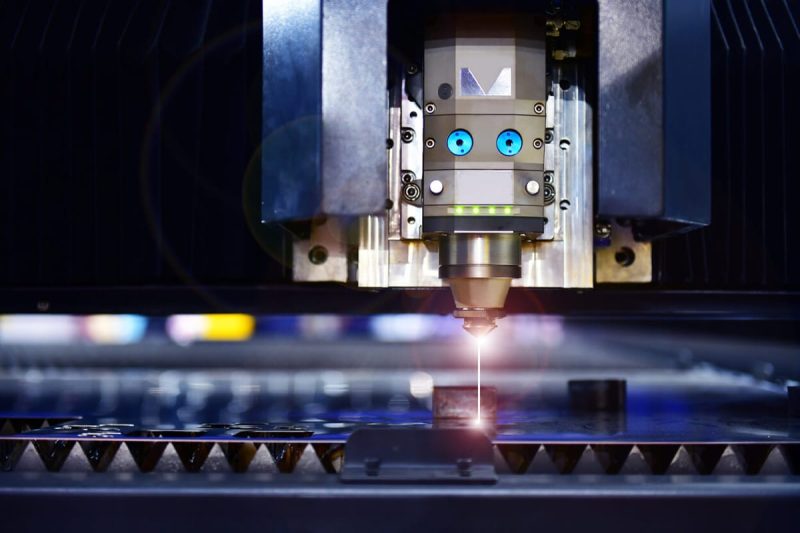

Nd lézeres vágógép

Főbb jellemzők

- Hullámhossz: Kb. 1,064 mikron, hasonló a szálas lézerekhez, alkalmas fémvágásra.

- Működési módok: Folyamatos hullámú (CW) és impulzus üzemmódban is működhet, rugalmasságot biztosítva a vágási és gravírozási alkalmazásokhoz.

- Gerenda minőség: Kiváló minőségű sugár a precíziós vágáshoz és fúráshoz.

- Karbantartás: Általában kevés karbantartást igényel, masszív kialakítás és hosszú élettartam.

Alkalmazások

- Anyaga: Fémek, kerámiák és bizonyos műanyagok vágására alkalmas.

- Vastagság: Vékony anyagok precíziós vágására és fúrására alkalmas.

- Iparágak: Általánosan használt elektronikai, orvosi eszközgyártásban, ékszergyártásban és repülőgépiparban.

Előnyök

- Pontosság: Nagy pontosság, amely képes finom részletek előállítására.

- Impulzusos működés: Impulzusüzemre képes, ideális fúráshoz és finom gravírozáshoz.

- Anyagkompatibilitás: Sokféle anyaghoz hatékony, beleértve a kemény és törékeny anyagokat is.

Hátrányok

- Sebesség: Lassabb vágási sebesség a szálas lézergenerátorokhoz képest.

- Költség: Magasabb kezdeti költség és alacsonyabb hatékonyság a CO2 lézerekhez képest.

- Hűtési követelmények: Hatékony hűtőrendszerre van szükség a hőelvezetéshez.

A lézerteljesítményt befolyásoló tényezők

Anyagtípus

Fémek

- Acél: Magas olvadáspontja miatt általában nagyobb lézerteljesítményt igényel. Az enyhe acél, a rozsdamentes acél és más acélötvözetek teljesítményigénye eltérő lehet.

- Alumínium: Magas fényvisszaverő képessége és hővezető képessége miatt nagy lézerteljesítményt igényel.

- Réz és sárgaréz: Ezek az anyagok erősen tükröznek és vezetőképesek, és magasabb teljesítményszintet vagy speciális lézergenerátort, például szálas lézergenerátort igényelnek a hatékony vágás érdekében.

Nem fémek

- Műanyagok és akrilok: Általában kisebb teljesítményt igényelnek, mint a fémek. A szükséges teljesítmény a műanyag típusától és vastagságától függően változhat.

- Fa: Mérsékelt teljesítmény szükséges, de a szükséges teljesítmény nagymértékben változhat a fa fajtájától és nedvességtartalmától függően.

- Szövet és papír: Mivel ezek az anyagok vékonyak és gyúlékonyak, kisebb teljesítményt igényelnek a vágás során.

Anyagvastagság

Az anyag vastagsága egyenesen arányos a szükséges lézerteljesítménnyel. A vastagabb anyagok vágásához nagyobb teljesítményre van szükség, mivel a lézernek mélyebbre kell hatolnia és több anyagot kell eltávolítania.

- Vékony anyagok (≤ 1 mm): Alacsonyabb teljesítményszint elegendő. Az alacsonyabb teljesítmény nagy pontosságot és finom részleteket tesz lehetővé.

- Közepes vastagság (1-5 mm): Közepes teljesítményszint szükséges. A pontos teljesítmény az anyag típusától és a kívánt vágási sebességtől függ.

- Vastag anyagok (> 5 mm): Nagy teljesítmény szükséges a teljes behatolás és a hatékony vágás biztosításához. Rendkívül vastag anyagok esetén többmenetes megközelítésre vagy speciális, nagy teljesítményű lézergenerátorra lehet szükség.

Vágási sebességre vonatkozó követelmények

A kívánt vágási sebesség jelentősen befolyásolja a lézerteljesítmény megválasztását. Minél nagyobb a vágási sebesség, általában annál nagyobb teljesítményre van szükség a vágási minőség megőrzéséhez, valamint a hiányos vágások vagy túlzott sorja elkerüléséhez.

- Nagy sebességű vágás: Olyan alkalmazásokhoz, ahol a sebesség kritikus, mint például a tömeggyártás, nagyobb lézerteljesítményre van szükség. A nagyobb teljesítmény biztosítja, hogy a lézer gyorsan le tudja vágni az anyagot a minőség feláldozása nélkül.

- Közepes sebességű vágás: Olyan esetekben, amikor a vágási sebesség nem olyan fontos, közepes teljesítményű beállítások használhatók. Ez gyakran előfordul kisszériás gyártásnál vagy egyedi gyártásnál.

- Lassú vágás: Nagyon részletes vagy összetett vágásokhoz alacsonyabb vágási sebesség és alacsonyabb teljesítménybeállítások használhatók. Ez nagyobb pontosságot és irányítást tesz lehetővé.

Szükséges vágási minőség

A szükséges vágási minőség a lézerteljesítmény beállítását is befolyásolja. A különböző alkalmazásokhoz eltérő szabványok vonatkoznak az élminőségre, a pontosságra és a felületre.

- Kiváló minőségű vágás: A sima éleket, jó minőséget és minimális utófeldolgozást igénylő alkalmazásokhoz általában nagyobb lézerteljesítményre és lassabb vágási sebességre van szükség. Ez tiszta vágást biztosít minimális salak és sorja nélkül.

- Szabványos minőségű vágás: Azoknál az alkalmazásoknál, ahol a kisebb hiányosságok elfogadhatók, közepes teljesítményszint elegendő. Ez gyakran előfordul nehézipari alkalmazásokban, ahol a sebesség elsőbbséget élvez az esztétikai minőséggel szemben.

- Durva vágás: Ha az él minősége helyett a sebesség az elsődleges szempont, nagyobb teljesítmény és gyorsabb vágási sebesség alkalmazható. Ezt a megközelítést gyakran használják az előzetes vágási szakaszokban vagy olyan anyagoknál, amelyek további feldolgozáson esnek át.

A tervezés összetettsége

A vágandó minta vagy minta összetettsége szintén befolyásolja a szükséges lézerteljesítményt. A bonyolult és részletes tervek általában a lézer pontosabb vezérlését igénylik, ami befolyásolja a teljesítmény beállítását.

- Összetett kialakítások: Az éles szögekkel, kis lyukakkal és részletes jellemzőkkel rendelkező összetett minták a lézerteljesítmény pontos szabályozását igénylik. Az alacsonyabb teljesítménybeállítások lassabb sebességgel kombinálva nagy pontosságot biztosítanak, és elkerülik az anyag túlmelegedését vagy deformálódását.

- Közepes kivitelek: A mérsékelt összetettségű tervek kiegyensúlyozott teljesítménybeállításokkal vághatók. Ezek a kialakítások tartalmazhatnak íveket és változó vonalvastagságokat, de nem igényelnek rendkívüli pontosságot.

- Egyszerű kialakítás: Egyszerű vágások minimális részletekkel, például egyszerű formák és egyenes vonalak, nagyobb teljesítménybeállításokkal és gyorsabb sebességgel is végrehajthatók.

Lézeres teljesítménytartományok különböző anyagokhoz

Fémek

Lágyacél

- Vékony lemez (3 mm vastagságig): 1000-2000 watt

- Közepes vastagság (3-6 mm): 2000-4000 watt

- Vastag lemez (6-12 mm): 4000-8000 Watt

- Extra vastag lemez (több mint 12 mm vastag): 8000-12000 watt

Rozsdamentes acél

- Vékony lemez (2 mm vastagságig): 1000-2000 watt

- Közepes vastagság (2-5 mm): 2000-4000 Watt

- Vastag lemez (5-10 mm): 4000-6000 Watt

- Extra vastag lemez (több mint 10 mm vastag): 6000-12000 watt

Alumínium

- Vékony lemez (2 mm vastagságig): 1000-2000 watt

- Közepes vastagság (2-6 mm): 2000-4000 watt

- Vastag lemez (6-10 mm): 4000-8000 Watt

- Extra vastag lemez (10 mm felett): 8000-12000 Watt

Réz és sárgaréz

- Vékony lemez (1 mm vastagságig): 1000-2000 watt

- Közepes vastagság (1-3 mm): 2000-4000 Watt

- Vastag lemez (3-6 mm): 4000-6000 Watt

- Extra vastag lemez (6 mm felett): 6000-8000 watt

Nem fémek

Műanyagok (pl. polikarbonát, polipropilén, PVC)

- Vékony lapok (2 mm vastagságig): 25-40 Watt

- Közepes vastagság (2-5 mm): 40-100 Watt

- Vastag lapok (5-10 mm): 100-150 Watt

- Extra vastag lapok (10 mm felett): 200-600 Watt

Akril

- Vékony lapok (2 mm vastagságig): 60-100 Watt

- Közepes vastagság (2-5 mm): 100-200 Watt

- Vastag lapok (5-10 mm): 200-400 Watt

- Extra vastag lapok (10 mm felett): 400-600 Watt

Fa (pl. rétegelt lemez, MDF, keményfa)

- Vékony lapok (3 mm vastagságig): 100-150 Watt

- Közepes vastagság (3-6 mm): 150-300 Watt

- Vastag lapok (6-12 12 mm): 300-500 Watt

- Extra vastag lapok (12 mm felett): 500-600 Watt

Textil és bőr

- Vékony és közepes vastagság: 60-150 Watt

- Vastag anyagok: 150-300 Watt

Kompozitok

Szénszál erősítésű polimer (CFRP)

- Vékony lap (1 mm vastagságig): 100-200 Watt

- Közepes vastagság (1-3 mm): 200-400 Watt

- Vastag lap (3-6 mm): 400-600 Watt

Üvegszál erősítésű polimer (GFRP)

- Vékony lap (1 mm vastagságig): 100-200 Watt

- Közepes vastagság (1-3 mm): 200-400 Watt

- Vastag lap (3-6 mm): 400-600 Watt

Egyéb kompozitok (pl. kevlár, bór kompozitok)

- Vékony lap (1 mm vastagságig): 100-200 Watt

- Közepes vastagság (1-3 mm): 200-400 Watt

- Vastag lap (3-6 mm): 400-600 Watt

A lézerteljesítmény meghatározásának módszerei

Anyagkompatibilitási táblázatok

Az anyagkompatibilitási táblázatok értékes források, amelyek általános útmutatást adnak a különböző anyagokhoz szükséges lézerteljesítmény-beállításokhoz.

- Cél: Ezek a táblázatok segítik a felhasználókat a különböző anyagok indítóteljesítmény-beállításainak gyors azonosításában az anyag típusa és vastagsága alapján.

- Felépítés: A kompatibilitási táblázatok általában egy oszlopban sorolják fel az anyagokat, majd az ajánlott teljesítménybeállításokat, vágási sebességeket és egyéb releváns paramétereket.

- Források: Ezek a diagramok megtalálhatók a felhasználói kézikönyvekben, a lézervágó szoftverekben és a gyártó webhelyein.

Előnyök

- Gyorsreferencia: Azonnali útmutatást ad anélkül, hogy kiterjedt számításokra vagy kísérletekre lenne szükség.

- Szabványos beállítások: Szabványos energiabeállításokat biztosít az iparág legjobb gyakorlatain alapulóan.

Hátrányok

- Általános információ: Lehetséges, hogy ez nem veszi figyelembe az anyagminőség vagy a környezeti feltételek meghatározott eltéréseit.

- Csak kiindulási pont: Ez a további beállítások és optimalizálás alapja.

Anyagvizsgálat

Az anyagvizsgálat során tényleges teszteket kell végezni a lézerteljesítmény-beállítások finomhangolására adott anyagokhoz és alkalmazásokhoz.

- Kezdeti beállítás: Kezdje az anyagok kompatibilitási táblázatában vagy a gyártói útmutatóban található ajánlott beállításokkal.

- Növekményes beállítás: Fokozatosan állítsa be a lézer teljesítményét, sebességét és egyéb paramétereit az eredmények figyelése közben.

- Értékelés: Értékelje a vágás minőségét, az élek simaságát, valamint az anyagromlás vagy túlmelegedés jeleit.

Előnyök

- Pontosság: Pontos kalibrálást tesz lehetővé az adott anyagtulajdonságok és vágási követelmények alapján.

- Optimalizálás: Finomhangolást tesz lehetővé az optimális vágási teljesítmény, a hatékonyság és a minőség javítása érdekében.

Hátrányok

- Időigényes: Időt és erőforrásokat igényel több teszt és értékelés elvégzése.

- Anyaghulladék: A vizsgálat során bizonyos anyagok felhasználásával jár.

Gyártói ajánlások

A gyártó ajánlásainak követése kulcsfontosságú módszer a megfelelő lézervágási teljesítmény meghatározásához.

- Forrás: Az ajánlások megtalálhatók a felhasználói kézikönyvekben, a műszaki támogatási dokumentumokban és a lézervágó gépek gyártóinak hivatalos közleményeiben.

- Tartalom: Ezek az útmutatók jellemzően részletes teljesítménybeállításokat, vágási sebességeket és egyéb paramétereket tartalmaznak, amelyek kiterjedt teszteléseken és valós alkalmazásokon alapulnak.

Előnyök

- Megbízhatóság: A gyártói ajánlások átfogó tesztelésen alapulnak, és a lézervágó gép adottságaihoz igazodnak.

- Támogatás: Bármilyen kérdés vagy aggály esetén a gyártó műszaki támogatást nyújt.

Hátrányok

- Általános ajánlások: Bár ezek az ajánlások megbízhatóak, előfordulhat, hogy a konkrét felhasználási esetek és anyagi feltételek alapján még finomítani kell őket.

- Függőség: A gyártói ajánlásokra való túlzott támaszkodás korlátozhatja az egyedi alkalmazásokhoz optimalizált beállítások felfedezését.

Gyakorlati szempontok a lézervágó teljesítmény kiválasztásához

A gép specifikációi

Maximális és minimális kimeneti teljesítmény

- Tartomány: Győződjön meg arról, hogy gépe képes kezelni az anyagához szükséges teljesítménybeállításokat. A szálas lézerek jellemzően 1000-12000 watt (fémeknél), míg a CO2-lézerek 60-600 watt (nem fémeknél).

- Rugalmasság: A széles teljesítménytartományú gépek nagyobb rugalmasságot biztosítanak a különböző anyagok és vastagságok vágásához.

Gerenda minősége

- Fókuszméret: A lézersugár minősége befolyásolja a vágás pontosságát. A kiváló sugárminőség és a kisebb fókuszméret finomabb, pontosabb vágást tesz lehetővé.

- Stabilitás: Az egyenletes sugárminőség egyenletes vágást biztosít, és csökkenti a gyakori beállítás szükségességét.

Vágási sebesség és gyorsulás

- Sebesség: A nagyobb lézerteljesítmény nagyobb vágási sebességet tesz lehetővé, de a gép mechanikai alkatrészeinek támogatniuk kell ezeket a sebességeket a pontosság veszélyeztetése nélkül.

- Gyorsítás: A nagy gyorsítási képességekkel rendelkező gép képes kezelni a vágási irány gyors változásait, ami elősegíti az összetett tervek megvalósítását.

Vezérlő rendszer

- Szoftver: A fejlett vezérlőszoftver optimalizálhatja a vágási útvonalakat és a teljesítménybeállításokat, javítva a hatékonyságot és a minőséget.

- Integráció: Biztosítsa, hogy a vezérlőrendszer zökkenőmentesen integrálható legyen más gyártóberendezésekkel és szoftverekkel a működés egyszerűsítése érdekében.

Költség és energiahatékonyság

Működési költségek

- Energiafogyasztás: A magasabb lézerteljesítmény-beállítások több áramot fogyasztanak. Értékelje a különböző teljesítményszintekhez kapcsolódó energiaigényeket és működési költségeket.

- Segédgáz: A felhasznált segédgáz típusa és mennyisége (pl. oxigén, nitrogén, sűrített levegő) befolyásolhatja a teljes költséget. A nagyobb teljesítménybeállításokhoz több segédgázra lehet szükség a vágási minőség fenntartásához. Ha többet szeretne megtudni a segédgázokról, nézze meg a "A segédgáz kiválasztásának hatása a lézeres vágásra” cikk.

Kezdeti befektetés vs hosszú távú megtakarítás

- Kezdeti költség: A nagyobb teljesítményű lézervágó gép általában magasabb kezdeti beruházást igényel. A vágási sebesség és a hatékonyság növelésével azonban hosszú távú megtakarítást jelenthet.

- Hatékonyságnövekedés: Az erősebb lézer csökkentheti a vágási időt és növelheti a termelési teljesítményt, megtakarítva a munkaerőt és a működési költségeket.

Energiahatékonyság

- Lézerhatékonyság: A szálas lézergenerátorok általában energiahatékonyabbak, mint a CO2 lézergenerátorok. A teljesítménybeállítás kiválasztásakor vegye figyelembe a lézergenerátor típusának energiahatékonyságát.

- Hűtőrendszer: A hatékony hűtőrendszer csökkentheti az energiafogyasztást és meghosszabbíthatja a lézergenerátor élettartamát.

Karbantartás és leállás

Rutin karbantartás

- Frekvencia: A nagyobb teljesítménybeállítások felgyorsítják a gépalkatrészek kopását. Készítsen rendszeres karbantartási ütemtervet az alkatrészek ellenőrzéséhez és szükség szerinti cseréjéhez.

- Alkatrészek: A kritikus alkatrészek, például a lencsék, a tükrök és a fúvókák gyakori tisztítást és cserét igényelnek az optimális teljesítmény fenntartásához.

Leállások kezelése

- Tervezett állásidő: Tervezze meg a karbantartási tevékenységeket a tervezett állásidő alatt, hogy minimalizálja a termelési zavarokat.

- Megelőző karbantartás: Végezzen megelőző karbantartási stratégiát a lehetséges problémák azonosítására és megoldására, mielőtt azok a gép meghibásodását okoznák.

Gyártói támogatás

- Szolgáltatási szerződések: Vegye figyelembe a gyártók által kínált szolgáltatási szerződéseket és támogatási csomagokat. Ezek nyugalmat biztosítanak, és csökkentik a hosszabb állásidő kockázatát.

- Technikai segítségnyújtás: Biztosítson hozzáférést a műszaki támogatáshoz a hibaelhárítás és a gép teljesítményének optimalizálása érdekében.

A lézerenergiával kapcsolatos problémák hibaelhárítása

Nem vágott elég mélyre

Elégtelen teljesítmény

- Ok: Lehet, hogy a lézerteljesítmény beállítása túl alacsony az anyag vágásához.

- Megoldás: Fokozatosan növelje a lézer teljesítményét, és végezzen próbavágásokat, amíg el nem éri a kívánt mélységet. Győződjön meg arról, hogy a teljesítményszint a gép biztonságos működési tartományán belül van.

Túl nagy vágási sebesség

- Ok: Lehet, hogy a vágási sebesség túl gyors, így nem marad elegendő idő a lézernek ahhoz, hogy teljesen behatoljon az anyagba.

- Megoldás: Csökkentse a vágási sebességet, hogy több energia összpontosítson az anyagra. A vágási mélység optimalizálása érdekében egyensúlyozza ki a sebesség- és teljesítménybeállításokat.

Elmaradt a fókusz

- Ok: Előfordulhat, hogy a lézersugár nem megfelelően fókuszál az anyag felületére, ami csökkenti a vágási hatékonyságot.

- Megoldás: Állítsa be a fókusz magasságát, hogy a lézersugár megfelelően fókuszáljon az anyagra. Használja a gép fókuszáló eszközét, vagy állítsa be kézzel, ha szükséges.

Anyagvastagság

- Ok: Előfordulhat, hogy az anyag vastagabb a vártnál, ami nagyobb teljesítményt vagy többszöri áthaladást igényel.

- Megoldás: Ellenőrizze az anyagvastagságot, és ennek megfelelően állítsa be a teljesítményt. Nagyon vastag anyagok esetén fontolja meg a többszöri áthaladást vagy nagyobb teljesítményű lézer használatát.

Túlzott égés vagy olvadás

Túlzott teljesítmény

- Ok: A lézerteljesítmény beállítása túl magas lehet a vágott anyaghoz képest.

- Megoldás: Fokozatosan csökkentse a lézerteljesítményt, amíg az égés vagy az olvadás minimálisra csökken. Győződjön meg arról, hogy a teljesítménybeállítás megfelel az anyagnak.

Lassú vágási sebesség

- Ok: A vágási sebesség túl lassú lehet, ami túlzott hőképződést és égést okozhat.

- Megoldás: Növelje a vágási sebességet a hőexpozíciós idő csökkentése érdekében. Találja meg a megfelelő egyensúlyt a sebesség és a teljesítmény között, hogy tiszta vágást érjen el égés nélkül.

Helytelen fókusz

- Ok: A lézerfókusz túl koncentrált lehet, ami túlmelegedést okozhat egy kis területen.

- Megoldás: Állítsa be a fókusz magasságát, hogy a lézerenergia egyenletesebben oszlik el a vágási területen. Győződjön meg arról, hogy a sugár megfelelően van beállítva és fókuszálva.

Anyagérzékenység

- Ok: Egyes anyagok érzékenyebbek a hőre, és hajlamosak égni vagy megolvadni.

- Megoldás: Amikor csak lehetséges, használjon jobb hőtűrő anyagokat. Fontolja meg segédgázok, például nitrogén használatát is, amely csökkentheti az égést azáltal, hogy oxigént szorít a vágási terület körül.

Egyenetlen vágási eredmények

Változtatható teljesítmény kimenet

- Ok: A lézergenerátor teljesítménye ingadozhat, ami következetlen vágási teljesítményt eredményezhet.

- Megoldás: Ellenőrizze a lézergenerátor stabilitását, és győződjön meg arról, hogy megfelelően működik. A rendszeres karbantartás és kalibráció elősegítheti az egyenletes teljesítmény fenntartását.

Anyag variációk

- Ok: Az anyagtulajdonságok, például a vastagság vagy az összetétel eltérései következetlen vágáshoz vezethetnek.

- Megoldás: Használjon jó minőségű, egységes anyagokat az anyag konzisztenciájának biztosítása érdekében. Végezzen próbavágásokat különböző anyagokon, hogy szükség szerint módosítsa a beállításokat.

Nem megfelelő gépkalibráció

- Ok: Lehet, hogy a gép nincs megfelelően kalibrálva, ami befolyásolja a vágás pontosságát és konzisztenciáját.

- Megoldás: Rendszeresen kalibrálja a lézervágó gépet a gyártó útmutatásai szerint. Ellenőrizze, hogy nincsenek-e mechanikai problémák vagy eltolódások, amelyek befolyásolhatják a vágási teljesítményt.

Piszkos vagy sérült optika

- Ok: A szennyezett vagy sérült optika szétszórhatja a lézersugarat, ami következetlen vágási eredményeket eredményezhet.

- Megoldás: Rendszeresen tisztítsa meg az optikát, és ellenőrizze, hogy nem sérült-e. Cserélje ki a sérült alkatrészeket a gerenda optimális minőségének és konzisztenciájának biztosítása érdekében.

Környezeti tényezők

- Ok: A környezeti hőmérséklet, a páratartalom vagy a légáramlás változása befolyásolhatja a vágási folyamatot.

- Megoldás: Fenntartson ellenőrzött környezetet a lézervágó gép számára. Biztosítson állandó hőmérsékletet és páratartalmat, hogy csökkentse a környezeti tényezők hatását a vágási folyamatra.

Összegzés

Szerezzen lézeres vágási megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.