Hogyan érhetjük el a minimális bemetszésszélességet CO2 lézeres vágásnál?

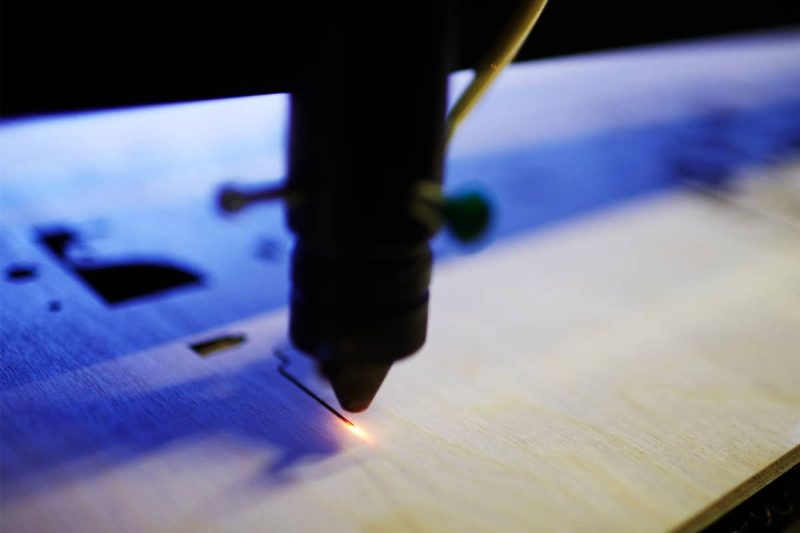

A CO2 lézeres vágási technológiát széles körben alkalmazzák különféle anyagok, például fémfeldolgozás, műanyag, fa, szövet stb. vágási folyamatában a nagy pontosságú, nagy sebességű és érintésmentes feldolgozás előnyei miatt. A Kerf Width a vágási folyamat során a lézersugár által létrehozott bemetszés szélességét jelenti. Ez a mutató közvetlenül befolyásolja a vágás pontosságát és minőségét. A kisebb bemetszésszélesség finomabb feldolgozási hatást érhet el, javítja a termék pontosságát, csökkenti az anyagpazarlást és csökkenti a gyártási költségeket. Ezért fontos kritérium a lézervágás minőségének mérésére.

A bemetszés szélességének szabályozása nemcsak a termék minőségének javítását szolgálja, hanem szorosan összefügg az anyagok felhasználási arányával, a későbbi feldolgozás kényelmével és a gyártás általános hatékonyságával is. A gyártók számára a bemetszésszélesség optimalizálása közvetlenül kapcsolódik a gyártási költségek szabályozásához. Különösen nagyüzemi gyártásnál a túl nagy bemetszésszélesség anyagpazarláshoz vezethet, és befolyásolhatja a további folyamatok zökkenőmentes haladását. Ezért a bemetszés szélességének pontos szabályozása fontos láncszem a hatékony és alacsony költségű gyártás eléréséhez.

Tartalomjegyzék

A CO2 lézervágás vágási szélességét befolyásoló kulcstényezők

A CO2 lézeres vágási technológia vágási hatását számos tényező befolyásolja, és a vágási szélesség az egyik legkritikusabb mutató. E tényezők ésszerű beállításával és optimalizálásával a gyártók javíthatják a termelés hatékonyságát és csökkenthetik az anyagveszteséget, miközben biztosítják a nagy pontosságot. Az alábbiakban felsorolunk néhány kulcsfontosságú tényezőt, amelyek befolyásolják a vágás szélességét és azok optimalizálási stratégiáit:

Lézerfókusz mérete: A lézerfókusz mérete közvetlenül befolyásolja a folt átmérőjét, és minél kisebb a folt, annál szűkebb a bemetszés szélessége. Minél pontosabb a fókusz, annál nagyobb a lézersugár energia koncentrációja, ezáltal javul a vágási pontosság. A bemetszés szélességének optimalizálásához fontos a megfelelő gyújtótávolságú objektív kiválasztása. Általában egy rövid gyújtótávolságú objektív kisebb fókuszátmérőt biztosíthat, ezáltal finomabb vágási hatás érhető el. Különböző anyagokhoz és vágási követelményekhez a fókuszméret a gyújtótávolság beállításával optimalizálható a legjobb vágási hatás érdekében.

Lézerteljesítmény: A lézerteljesítmény közvetlenül meghatározza a lézersugár hőenergia-intenzitását, amely befolyásolja az olvadási, párolgási és vágási hatásokat a vágási folyamat során. Ha a lézer teljesítménye túl nagy, könnyen előfordulhat, hogy a bemetszés túl széles lesz, vagy akár át is égetheti az anyagot; ha a teljesítmény túl alacsony, előfordulhat, hogy nem tud teljesen behatolni az anyagba, ami tökéletlen vágást eredményez. Kulcsfontosságú, hogy a lézerteljesítményt a különböző anyagok vastagságának és tulajdonságainak megfelelően az optimális értékre állítsuk be. Például vastagabb anyagoknál a teljesítményt megfelelően növelni kell, míg vékony anyagoknál csökkenthető a teljesítmény, hogy elkerüljük a túl széles bemetszést. A teljesítmény pontos beállításával a gyártók precíz és hatékony vágást érhetnek el.

Vágási sebesség: A vágási sebesség a lézervágásban is fontos szerepet játszik. A vágási sebesség megfelelő növelése nemcsak a hőhatás zónáját és az olvadt anyag hatását csökkenti a vágás szélére, hanem javítja a gyártási hatékonyságot is. Ha azonban a vágási sebesség túl gyors, előfordulhat, hogy a lézersugárnak nincs elég ideje, hogy teljesen behatoljon az anyagba, ami nem teljes vágást eredményez; fordítva, a túl lassú sebesség a vágás túl szélességét okozhatja, és túlzott olvadékot eredményezhet. A vágási hatás optimalizálása érdekében a vágási sebességet pontosan be kell állítani az anyag típusának és vastagságának megfelelően, hogy a vágási szélesség minimális legyen.

Segédgáz típusa és nyomása: A segédgáz létfontosságú szerepet játszik a lézervágásban. A leggyakrabban használt segédgázok az oxigén, a nitrogén és a levegő. Az oxigén fokozhatja az égési reakciót a vágási folyamat során, és alkalmas anyagok, például vas és acél vágására; a nitrogén csökkentheti az oxidációt, és alkalmas olyan anyagokhoz, mint például a rozsdamentes acél; a levegőt gazdaságossága miatt széles körben használják különféle anyagokban. A gáz típusa mellett a gáznyomás is befolyásolja a vágás minőségét. A megfelelő gáznyomás segíthet eltávolítani az olvadékot és megakadályozni, hogy a bemetszés széléhez tapadjon, ezáltal csökken a bemetszés szélessége. Alacsonyabb gáznyomás azt eredményezheti, hogy nem lehet hatékonyan eltávolítani az olvadékot, és növelni lehet a bemetszés szélességét, ezért a megfelelő gáznyomást és -típust kell kiválasztani a vágási hatás optimalizálása érdekében.

Anyagtulajdonságok: A különböző anyagok tulajdonságai jelentősen befolyásolhatják a lézervágás pontosságát. Az anyag tulajdonságai, például az abszorpciós sebesség, a hővezető képesség és az olvadáspont közvetlenül befolyásolják a lézersugár átviteli hatékonyságát és a vágás minőségét. Az erősen visszaverő anyagok (például alumínium, réz stb.) hajlamosak a lézersugár visszaverődését és szétszóródását okozni, ezáltal csökkentve a vágási hatást. Ezeknél az anyagoknál szükség van a lézerparaméterek optimalizálására, különösen a teljesítménysűrűség növelésére, hogy a lézer hatékonyan behatolhasson az anyagba. Éppen ellenkezőleg, az alacsony fényvisszaverő anyagokat, például az acélt könnyebb vágni. Különböző anyagok vágásakor a gyártóknak az anyagjellemzőknek megfelelően kell beállítaniuk a vágási paramétereket, hogy biztosítsák a legjobb vágási minőséget és a legkisebb bemetszésszélességet.

Vágási út optimalizálása: A vágási út optimalizálása szintén kulcsfontosságú a bemetszésszélesség szabályozásához. A sima vágási út csökkentheti a lézersugár hibáját az irányváltáskor, és elkerülheti a szabálytalan bemetszéseket. Különösen összetett formák vágásakor, az út ésszerű kialakítása, valamint a fordulatok és vészleállások csökkentése jelentősen javíthatja a vágási pontosságot. Ezen túlmenően, az előtolási és visszahúzási stratégiák optimalizálása segíthet csökkenteni az anyag ablációját és elkerülni a túlzott melegítés okozta bemetszésdeformációt. A pálya kialakításakor lehetőleg kerülni kell a gyors kanyarokat és az egyenetlen utakat, hogy biztosítsuk az energia egyenletes eloszlását a vágási folyamat során, ezáltal szabályozva a bemetszés szélességét.

Ezen kulcstényezők pontos ellenőrzésével és optimalizálásával a gyártók csökkenthetik a gyártási költségeket, javíthatják az anyagfelhasználást és növelhetik a gyártás hatékonyságát, miközben biztosítják a nagy pontosságú vágást.

Optimalizálási stratégia a minimális vágási szélesség eléréséhez

A CO2 lézervágás minimális vágási szélességének eléréséhez többféle optimalizálási stratégiát kell figyelembe venni. Ezek a stratégiák nemcsak a vágási pontosságot javíthatják, hanem hatékonyan csökkentik az anyagpazarlást és javítják a termelés hatékonyságát. Az alábbiak a legfontosabb optimalizálási módszerek a minimális vágási szélesség eléréséhez:

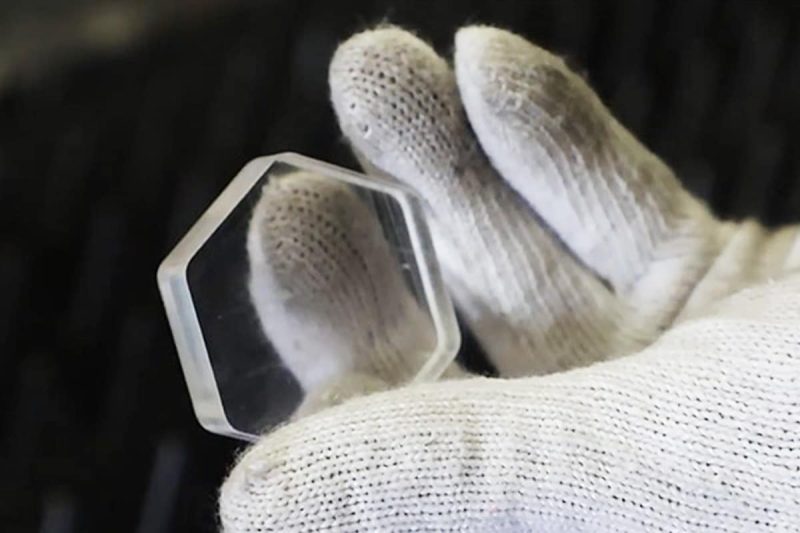

Az optikai rendszer optimalizálása: Az optikai rendszer minősége közvetlenül befolyásolja a lézersugár fókuszáló hatását, ami viszont befolyásolja a bemetszés finomságát. A jó minőségű optikai lencse kiválasztásával biztosítható, hogy a lézersugár egyenletesen fókuszáljon a célanyag felületére, ezáltal stabil és precíz vágási hatás érhető el. A rövid gyújtótávolságú objektív (például 2,5 hüvelykes gyújtótávolságú) használata fontos stratégia a lézersugár fókuszálásának optimalizálásához. Egy rövid gyújtótávolságú lencse kisebb foltátmérőre képes fókuszálni, ezáltal csökkenti a lézersugár diffúzióját és nagymértékben csökkenti a bemetszés szélességét. Egy kisebb folt nem csak javítja a vágási pontosságot, hanem csökkenti az anyagra gyakorolt hőhatást és biztosítja a stabilitást a vágási folyamat során.

Pontosan állítsa be a lézer teljesítményét és sebességét: A lézerteljesítmény és a vágási sebesség két fontos tényező, amely befolyásolja a bemetszés szélességét. A legjobb vágási hatás a lézerteljesítmény és a sebesség kombinációjának pontos beállításával érhető el. Az impulzus üzemmód használatával csökkenthető a folyamatos fűtési idő, ezáltal csökkenthető a hőhatás zóna (HAZ) és az olvadási jelenség a bemetszés szélén. Az impulzus üzemmód egyenletesebbé teszi a lézer energiaeloszlását, és elkerüli a nagy teljesítményű folyamatos kimenet által okozott túlmelegedési problémát. Ugyanakkor a lézerteljesítménynek az anyag vastagságával kombinálva történő beállítása biztosíthatja, hogy a lézersugár teljesen áthatoljon az anyagon és szabályozza a bemetszés szélességét. Vékonyabb anyagok esetén csökkentse megfelelően a teljesítményt, hogy elkerülje a túlzott hőfelhalmozódást; vastagabb anyagok esetén növelje megfelelően a teljesítményt a vágási minőség biztosítása érdekében, de továbbra is ügyeljen a bemetszés szélességének szabályozására.

A segédgáz paramétereinek beállítása: A segédgáz fontos szerepet játszik a CO2 lézeres vágásban. Nemcsak a vágási folyamat során keletkező olvadék eltávolítását segíti elő, hanem a gáznyomás optimalizálásával szabályozza a vágás minőségét is. A gáznyomás megfelelő növelésével hatékonyan távolítható el a vágási folyamat során keletkező salak, és megakadályozható, hogy a bemetszés széléhez tapadjon, ezáltal megtartható a szűk bemetszésszélesség. A segédgáz kiválasztásakor a nitrogén az egyik leggyakrabban használt gáz, különösen olyan anyagok esetében, amelyeknek csökkenteni kell az oxidációt és javítani kell a vágási minőséget. A nitrogén nemcsak az anyag felületének oxidációját képes hatékonyan csökkenteni, hanem a vágási folyamat során megőrzi a bemetszés simaságát, ezáltal jobb minőségű vágási hatást ér el.

A szoftver és a CNC paraméterek optimalizálása: A nagy pontosságú CNC-rendszerek hatékonyan javíthatják a lézeres vágás pontosságát, és segítenek csökkenteni a mechanikai hibák okozta vágási eltéréseket. A fejlett CNC rendszerekkel optimalizálhatja a vágási utat, és csökkentheti a lézersugár irányának változásaiból adódó hibákat. A pontos pályatervezés segít csökkenteni a kanyarodás és az egyenetlen pályák okozta hibákat a vágás során. Emellett az automatikus élességállítási rendszer alkalmazása is fontos stratégia a bemetszésszélesség optimalizálásához. Az automatikus fókuszáló rendszer automatikusan beállítja a lézerfókusz pozícióját az anyag vastagságának, alakjának és vágási követelményeinek megfelelően, hogy a lézersugár mindig a legjobb pozícióba legyen fókuszálva, ezáltal elkerülhető a helytelen fókuszpozíció miatti egyenetlen vagy túl széles bemetszések.

Csökkentse a hőhatású zónát (HAZ): A HAZ mérete szorosan összefügg a lézeres vágási folyamat során felhalmozódó hővel. A túlzott hőhatás az anyag felületének túlzott megolvadását okozhatja, ezáltal növeli a bemetszés szélességét és befolyásolja a vágás minőségét. A hőhatás csökkentése érdekében a nagy sebességű vágás hatékony stratégia. A nagy sebességű vágás felgyorsíthatja a lézersugár mozgását, ezáltal csökkentve a hő felhalmozódását az anyag felületén, és elkerülhető az olvadás és a bemetszésél kiszélesedése. A nagysebességű vágásnál azonban gondoskodni kell arról, hogy a lézersugár energiája elegendő legyen az anyagon való áthatoláshoz. A vágási minőség további optimalizálása érdekében a hűtési technológia kombinálható, például permetező hűtés vagy kettős gázbefecskendezés, amely hatékonyan csökkentheti a vágási terület hőmérsékletét, elkerülheti a túlmelegedést, és pontosabb és stabilabb vágási hatást biztosít.

A fenti optimalizálási stratégiák kombinálásával a gyártók hatékonyan érhetik el a minimális vágásszélességet a CO2 lézeres vágásnál. A technológia folyamatos fejlődésével és a berendezések folyamatos optimalizálásával ezek a stratégiák segítenek a vágási pontosság további javításában, az anyagpazarlás csökkentésében és a termelés hatékonyságának javításában.

Összesít

A minimális bevágási szélesség elérése nem csupán egy egyszerű paraméter-beállítás, hanem egy folyamat, amely számos tényező átfogó mérlegelését igényli. A lézerfókusz, a teljesítménybeállítás, a vágási sebesség, a segédgáz típusa és nyomása, valamint a szoftvervezérlés pontos optimalizálásával a gyártók maximalizálhatják a gyártási hatékonyságot és csökkenthetik az anyagpazarlást, miközben biztosítják a vágási minőséget. A lézerfókusz pontos beállításával biztosítható a vágási terület foltmérete, és elkerülhető a túlzott hőhatásnak kitett zónák a vágási folyamat során, ezáltal biztosítva a finom és sima vágást. Az erő és a vágási sebesség precíz kombinációja elkerülheti a túlzott hőfelhalmozódást, és csökkentheti az olvadék hatását a vágási szélességre. A megfelelő segédgáz nemcsak a salakot távolítja el, hanem megakadályozza az oxidációt is, tovább javítva a vágás minőségét. Ugyanakkor a fejlett CNC szoftver és az automatikus fókuszálási technológia használata folyamatosan optimalizálhatja a vágási utat és a lézersugár fókuszát a vágási hatás stabilitásának és konzisztenciájának biztosítása érdekében.

A technológia folyamatos fejlődésével a CO2 lézervágó gépek teljesítménye és vezérlési pontossága is folyamatosan javul. A gyártók a fenti tényezők folyamatos beállításával és optimalizálásával, az optikai technológia, az automatizált vezérlőrendszerek és a hatékony hűtési technológia folyamatos fejlődésével kombinálva pontosabb vágási hatásokat érhetnek el. Végső soron a minimális bemetszésszélesség elérése nemcsak a vágási pontosságot javítja, hanem nagyobb gyártási hatékonyságot is eredményez, csökkenti az anyagköltségeket, és jelentősen javítja a gyártósor gazdasági előnyeit a hosszú távú használat során. Ezért a felhasználók számára CO2 lézervágó gépek, ezen optimalizálási stratégiák folyamatos tanulása és elsajátítása lesz a kulcsa az általános termelési kapacitás és a versenyképesség javításának.

Szerezzen lézeres megoldásokat

AccTek Laser nagy pontosságú CO2 lézervágó berendezést biztosít, amely támogatja az intelligens fókuszálást, az automatikus útoptimalizálást és a hatékony segédgáz-szabályozást a minimális bemetszésszélesség és a precíziós feldolgozás érdekében. Lépjen kapcsolatba velünk hogy testreszabott lézervágási megoldásokat kapjon a gyártási hatékonyság és a feldolgozási pontosság javítása érdekében!

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat