Hogyan érhet el nagy kontrasztot a lézeres jelölésben

Hatékony és pontos jelölési módszerként a lézeres jelölést széles körben alkalmazzák számos iparágban, különösen az elektronikai gyártás, az orvosi eszközök, az autóalkatrészek, a repülőgépipar, az ékszerek, a csomagolás és más területeken. A lézeres jelölési technológiával a termék sorozatszámaitól kezdve a QR-kódokon, márkalogókon át az összetett grafikákig állandó jelölés érhető el különféle anyagokon. Ez a technológia érintésmentességével, nagy sebességével, alacsony költségével és nagy pontosságával a modern feldolgozóipar nélkülözhetetlen részévé vált. A kontraszt kulcsfontosságú tényező, amely befolyásolja a lézeres jelölés minőségét. A nagy kontraszt nemcsak a védjegy olvashatóságát javítja, hanem közvetlenül befolyásolja a termék és a márka vizuális hatását is. Legyen szó automatikus vonalkód-leolvasásról, a márkalogók tisztaságáról vagy az összetett ipari jelölésekről, a jó kontraszt elengedhetetlen a jelölés minőségének biztosításához. Tehát hogyan lehet nagy kontrasztot elérni a lézeres jelölésben? Ez a cikk részletesen megvizsgálja a vonatkozó technológiákat és bevált gyakorlatokat, amelyek segítségével kiváló lézeres jelölési hatásokat érhet el a különböző alkalmazási helyzetekben.

Tartalomjegyzék

Ismerje meg a lézeres jelölési technológiát

A lézeres jelölési technológiát az iparban széles körben alkalmazzák érintésmentes, nagy pontosságú és változatos jelölési módszerei miatt. A jelölőanyagtól és a jelölési követelményektől függően a lézeres jelölés többféle módon is megvalósítható, beleértve a gravírozást, lágyítást, habosítást, ablációt és szénvándorlást. Mindegyik technológiának különböző működési elvei és jelölési hatásai vannak, amelyek különböző alkalmazási forgatókönyvekhez alkalmasak. Az alábbiakban részletesen megvizsgáljuk az egyes jelölési technológiát, hogy segítsünk megérteni azok előnyeit és alkalmazási területeit.

Metszés

A gravírozás egy olyan technika, amely nagy energiájú lézereket használ az anyag felületi rétegének eltávolítására, hogy nyomot hozzon létre. A lézer magas hőmérséklete az anyag elpárologtatását vagy megolvadását idézi elő, és tartós mélyedést hagy maga után. Ezt a technikát gyakran használják anyagok mély vagy tartós jelölésére, és olyan alkalmazásokhoz alkalmas, amelyek hosszú távú tartósságot és kopásállóságot igényelnek.

- Alkalmazható anyagok: fém, műanyag, kerámia, fa stb.

- Előnyök: A gravírozási mélység szabályozható, a jelölés nagyon kopásálló, és alkalmas zord környezetben dolgozó alkatrészekhez, például autóalkatrészekhez és szerszámokhoz.

- Alkalmazási iparágak: autógyártás, elektronikai berendezések, fémfeldolgozás, ékszergyártás, szerszámazonosítás stb.

A gravírozási technológia különösen alkalmas kemény anyagok, például rozsdamentes acél és alumíniumötvözetek jelölésére. Tartós és tiszta nyomokat tud létrehozni, biztosítva, hogy a jelek még zord körülmények között is olvashatók legyenek.

Lágyítás

Az izzítási technológiát elsősorban fémanyagoknál alkalmazzák. A lézer felmelegíti az anyag felületét, ami oxidációs reakciót vált ki a felületen, és különböző színű jeleket hoz létre. Mivel az anyag felületi rétege csak színt változtat anélkül, hogy bármilyen anyagot eltávolítana, az izzítási jel sima felülete olyan alkalmazásokhoz alkalmas, amelyeknél az anyagfelülettel szemben magas követelmények vannak.

- Alkalmazható anyagok: rozsdamentes acél, titánötvözet, króm és egyéb fémanyagok.

- Előnyök: nincs mechanikai sérülés az anyag felületén, sima felület, alkalmas orvosi berendezésekhez és nagy igénybevételű alkatrészekhez.

- Alkalmazási iparágak: orvosi berendezések, sebészeti eszközök, repülőgép-alkatrészek stb.

Az izzítási jelölési technológia jelentős előnye, hogy nagy kontrasztú jelöléseket ad, miközben megőrzi az anyagfelület sértetlenségét, így az első választás az olyan iparágakban, ahol magas az anyagteljesítményre vonatkozó követelmények.

Habzás

A habosító technológiát gyakran használják műanyag jelölésre. A lézer felmelegíti az anyag felületét, ami helyileg elpárolog, és apró buborékokat képez. Ezek a buborékok megváltoztatják az anyag fényvisszaverő tulajdonságait, és észrevehető színkülönbséget hoznak létre. A habzás általában kissé megemeli az anyag felületét, háromdimenziós hatást adva a jelnek.

- Alkalmazható anyagok: nem fémes anyagok, például műanyagok és gumi.

- Előnyök: A habzási jel tiszta és nagy kontrasztú, különösen alkalmas sötét műanyagokhoz.

- Alkalmazási iparágak: elektronikai alkatrészek, műanyag termékek, fogyasztási cikkek csomagolása stb.

A hab jelöléssel egyértelmű jelölést lehet elérni anélkül, hogy megváltoztatná a műanyag szerkezetét. Gyakran használják elektronikai termékek, csomagolóanyagok és fogyasztási cikkek területén.

Abláció

Az ablációs technológia nagy energiájú lézereket használ a bevonatok vagy filmek precíz eltávolítására az anyagok felületéről. A gravírozással ellentétben az abláció csak a felületi réteget távolítja el anélkül, hogy az alatta lévő anyagot érintené. Ezt a technológiát gyakran használják bevont anyagok nagy pontosságú jelölésére, eltávolítva a felületi bevonatot, hogy szabaddá tegye az alatta lévő anyagot, ezáltal kontrasztot teremtve.

- Alkalmazható anyagok: bevonatos fémek, műanyagok, üveg stb.

- Előnyök: Nagy pontosságú jelölés, alkalmas magas megjelenési igényű és finom jelölésű alkalmazásokhoz.

- Alkalmazási iparágak: elektronikai alkatrészek, háztartási gépek házai, műszerek stb.

Az ablációs jelölés alkalmas többrétegű anyagokra, különösen olyan alkalmazásoknál, ahol az alatta lévő anyagot fel kell tárni, mint például az elektronikai termékházak, autóalkatrészek és precíziós műszerek jelölése.

Szén-vándorlás

A szénvándorlás lézereken keresztül megváltoztatja az anyag széntartalmát, aminek következtében az anyag felülete színe megváltozik, és tartós nyomot képez. A szénvándorlást főként fémanyagokban, különösen széntartalmú anyagokban alkalmazzák. Pontosan szabályozza a lézerenergiát, hogy újraeloszlatja vagy szublimálja a szén elemet az anyagban, színváltozást hozva létre.

- Alkalmazható anyagok: szénacél, rozsdamentes acél, titán és egyéb széntartalmú fémanyagok.

- Előnyök: Rendkívül nagy kontrasztot tud elérni a felület károsodása nélkül, és különösen alkalmas a magas megjelenési követelményeket támasztó termékekhez.

- Alkalmazási iparágak: orvosi eszközök, ékszerek, fogyasztási cikkek stb.

A szénmigrációs jelölési technológiát széles körben használják rozsdamentes acél és titánötvözetek, például sebészeti eszközök és luxuscikkek jelölésére, mivel nem károsítja az anyag felületét.

A különböző lézeres jelölési technológiák sokféle lehetőséget kínálnak a különféle alkalmazásokhoz. A gravírozási technológia mély és tartós nyomokat biztosít, az izzítási technológia pedig sima fémfelületet biztosít, miközben színváltozásokat ér el; a habzás alkalmas műanyagokhoz, az abláció jó a bevont anyagok feldolgozásához, a szénmigráció pedig páratlan eredményeket biztosít a nagy kontrasztú fémjelöléseknél. Az anyagtípustól és a jelölési követelményektől függően a megfelelő jelölési mód kiválasztásával nagymértékben javítható a termékjelölések minősége és olvashatósága. Az ipari termelésben kulcsfontosságú ezeknek a technológiáknak a megértése és az adott alkalmazási forgatókönyvek alapján történő döntéshozatal.

A kontraszt megértése a lézeres jelölésben

A lézeres jelölési folyamatban a kontraszt az egyik fontos tényező, amely meghatározza a jelölés minőségét. A nagy kontrasztú jelek megkönnyítik az információk azonosítását és olvasását, különösen az ipari alkalmazásokban, ahol a kontraszt minősége közvetlenül befolyásolja a gyártás hatékonyságát és a termék teljesítményét. Az alábbiakban részletezzük a kontraszt meghatározását a lézeres jelölésben és annak fontosságát a különböző iparágakban.

A kontraszt definíciója

A lézeres jelölésben a kontraszt a megjelölt rész és a környező jelöletlen terület közötti világos és sötét különbséget jelenti. Pontosabban, a megjelölt terület színe, fényereje vagy fényvisszaverő képessége éles kontrasztot alkot a jelöletlen területtel, tiszta vizuális hatást hozva létre. Minél nagyobb a kontraszt, annál tisztább a jel, ami döntő fontosságú a megjelölt információ olvasásához vagy beolvasásához.

A kontraszt létrehozása elsősorban a következő szempontoktól függ:

- Az anyagfelület tulajdonságai: A különböző anyagok elnyelő- és visszaverőképessége befolyásolja a lézer kölcsönhatását az anyaggal, így befolyásolja a jel színét és tisztaságát. Például a fekete műanyag lézeres jelölése jelentősen eltér a fehér műanyagtól.

- Lézerparaméterek: A teljesítmény, az impulzusfrekvencia, a szkennelési sebesség és egyéb paraméterek befolyásolják a lézeres jelölés mélységét, a színváltozást és az anyag fényességét, így közvetlenül befolyásolják a jel kontrasztját.

- Környezeti feltételek: A hőmérséklet, a páratartalom és egyéb tényezők szintén befolyásolhatják az anyag fizikai tulajdonságait és a lézeres jelölés hatását.

Legyen szó vonalkódról, QR-kódról, szövegről vagy mintáról, az egyértelmű jelölés a megfelelő kontraszttól függ. Főleg az ipari termelésben, hogy a jelölés egyértelműsége közvetlenül összefügg a termék nyomon követhetőségével és olvashatóságával.

A nagy kontraszt jelentősége

A nagy kontrasztú lézeres jelölés nemcsak vizuálisan feltűnőbb, hanem jelentősen javítja az ipari automatizálás és a kézi azonosítás hatékonyságát is. Ez különösen kritikus a következő szempontok szerint:

- Jobb olvashatóság és felismerés: A nagy kontrasztú jelölések különböző fényben, szögben és távolságban teszik láthatóvá az információkat. Különösen összetett ipari környezetben az olyan tényezők, mint az erős fény, a tükröződés vagy a por befolyásolhatják az alacsony kontrasztú jelölések láthatóságát, míg a nagy kontraszt még zord körülmények között is könnyű felismerést tesz lehetővé.

- Az automatizált berendezések olvasási hatékonysága: Számos iparágban, például az autógyártásban, az elektronikai termékekben, a logisztikában és az orvosi berendezésekben, az információs jeleket, például a vonalkódokat és a QR-kódokat általában felismerik az automatizált kódolvasó berendezések. Ha a jelölés kontrasztja nem elegendő, a kódolvasó eszköz nagyobb valószínűséggel követ el felismerési hibákat, vagy többszöri szkennelést igényel, ami csökkenti a gyártás hatékonyságát. A nagy kontrasztú jelölések csökkenthetik a felismerési hibákat és az olvasási hibákat, jelentősen javítva az automatizált berendezések hatékonyságát.

- Biztosítsa a termékek nyomon követhetőségét és megfelelőségét: A magas színvonalú iparágakban, mint például az elektronika, az autóipar és az orvosi berendezések, a termékek nyomon követhetősége fontos része a biztonság és a minőség biztosításának. A lézeres jelölést széles körben használják az alkatrészek jelölésére ezekben az iparágakban. A nagy kontrasztú jelölések nemcsak segítik a termékek nyomon követését a gyártás, szállítás és használat során, hanem biztosítják az ipari előírások betartását is.

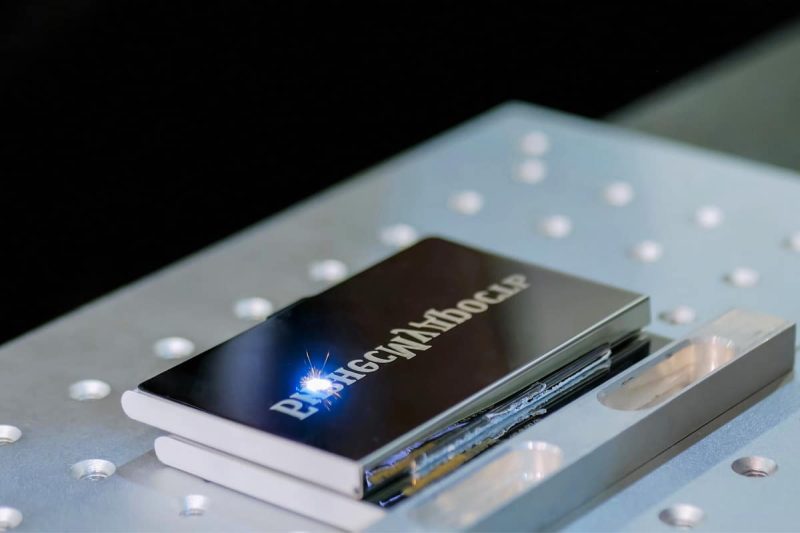

- A márka és a vizuális effektusok javítása: Egyes fogyasztási cikkek területén, mint például ékszerek, luxuscikkek, mobiltelefon-tokok stb., a lézeres jelölést gyakran használják a márka azonosítására. A nagy kontrasztú jelölések nemcsak a termék esztétikáját növelik, hanem a márka ismertségét is. A tiszta és tartós jelölések nemcsak kiemelik a márka imázsát, hanem jó vizuális élményt is nyújtanak a fogyasztóknak.

Alkalmazási példák az iparban

- Autóipar: A nagy kontrasztú jelölést a sorozatszámokra, a gyártási dátumokra és az alkatrészek tételszámaira használják, hogy biztosítsák a nyomon követhetőséget a gyártósoron és az automatizált kódolvasás pontosságát.

- Elektronikai ipar: Az alkatrészek, például a chipek és a nyomtatott áramköri lapok lézeres jelölése általában finomságot és nagy kontrasztot igényel, hogy biztosítsa a berendezések pontos leolvasását a nagy sebességű gyártósorokon.

- Orvosi eszközipar: A sebészeti műszerek és orvosi eszközök esetében a nagy kontrasztú lézeres jelölés biztosítja a termékek egyediségét és nyomon követhetőségét, biztosítva a termékek szigorú higiéniai és minőségi követelményeknek való megfelelését.

- Repülés: A speciális anyagoknak és a zord környezetnek köszönhetően a nagy kontrasztú jelölések biztosíthatják az alkatrészek egyértelmű olvashatóságát a gyártás, a telepítés és a karbantartás során.

A nagy kontraszt nemcsak a lézeres jelölés minőségének szimbóluma, hanem az ipari termelés hatékonyságának és a termék nyomon követhetőségének biztosításában is fontos tényező. Azokban az iparágakban, ahol szigorú követelmények vonatkoznak a jelölés egyértelműségére, a nagy kontrasztú jelölés elérése pótolhatatlan szerepet játszik az automatizált kódolvasó berendezések teljesítményének javításában, a hibák csökkentésében és a termékek megfelelőségének biztosításában. Ezért a megfelelő lézerparaméterek és anyagok kiválasztása, valamint a jelölési folyamat optimalizálása fontos lépések a nagy kontraszt eléréséhez.

A lézeres jelölés kontrasztját befolyásoló tényezők

A lézeres jelölés kontrasztját több tényező befolyásolja, amelyek között az anyag jellemzői, a lézerparaméterek, a környezeti feltételek és a felület előkészítése egyaránt kulcsszerepet játszanak. Ezeknek a tényezőknek a megértése és ennek megfelelő optimalizálási beállítások jelentősen javíthatják a jelölések tisztaságát és minőségét. Az alábbiakban részletesen megvitatjuk, hogyan lehet nagy kontrasztú lézeres jelölést elérni e tényezők különböző szempontok szerinti szabályozásával.

Anyagtulajdonságok

Az anyag fizikai és kémiai tulajdonságai közvetlenül befolyásolják a lézeres jelölés hatását, különösen a nagy kontrasztú jelölés elérésekor, az anyag elnyelési sebessége, visszaverő képessége, felületi színe és felületi állapota kulcsfontosságú tényezők.

- Abszorpciós sebesség: A lézerenergia anyag általi elnyelési sebessége az egyik fő tényező, amely meghatározza a jelölési hatást. A nagy abszorpciós képességű anyagok hatékonyabban tudják átalakítani a lézerenergiát hőenergiává, ami nyilvánvalóbb változásokat eredményez az anyag felületén. Például az olyan anyagok, mint a műanyagok, a fa és a bevont fémek általában nagy lézerelnyelési sebességgel rendelkeznek, és ezért élesebb nyomokat adnak. Az üvegnek és egyes fémeknek alacsonyabb az elnyelési aránya, és nagyobb teljesítményre vagy speciális lézerhullámhosszra lehet szükség a kívánt hatás eléréséhez.

- Reflexiós képesség: A nagy fényvisszaverő képességű anyagok, mint például az alumínium, az ezüst és a réz, hajlamosak a lézerenergia nagy részét visszaverni, így a jelölési hatás jelentéktelen. Az ilyen típusú anyagok jelölésénél általában meghatározott hullámhosszú lézert (például szálas lézert vagy zöld lézert) kell használni a megfelelő energiaelnyelés és a jelölési kontraszt javítása érdekében. A megfelelő felületkezelés vagy előbevonat szintén segíthet csökkenteni a visszaverődést és javítani a jelölést.

- Felület színe és összetétele: Az anyag színe is jelentős hatással van a lézeres jelölés kontrasztjára. A sötét színű anyagok (például a fekete műanyagok és a fekete fémbevonatok) nagyobb valószínűséggel produkálnak jelentős kontrasztot, mivel a sötét színű anyagok általában hatékonyabban abszorbeálják a lézerenergiát. Ezzel szemben a világos színű anyagok, például a fehér műanyag vagy az ezüst fém, nagyobb lézerteljesítményt vagy finomabb paraméterbeállítást igényelhetnek az ideális kontraszt eléréséhez.

- Felületi állapot: Az anyag felületének simasága vagy érdessége közvetlenül befolyásolja a lézer és az anyag közötti kölcsönhatást. A sima felületek általában egyenletesebben verik vissza a lézerfényt, ami nagyobb kontrasztot eredményez, míg a túl durva felületek a lézerenergia szétszóródását okozhatják, csökkentve a jelölési hatást. A mérsékelten érdes felület azonban megkönnyítheti a lézerenergia elnyelését, ezáltal javítva a jelölés hatékonyságát. Ez azt jelenti, hogy az anyag- és alkalmazási követelményektől függően a megfelelő felületi érdesség kiválasztása pozitív hatással lehet a kontraszt javítására is.

Lézer paraméterek

A lézeres jelölés során a lézerberendezés paraméterbeállításai fontos szerepet játszanak a jelölés minőségében, pontosságában és kontrasztjában. A lézer teljesítményének, sebességének, impulzusfrekvenciájának és fókuszának optimalizálásával javítható a jelölési hatás, és növelhető a markáns kontraszt.

- Teljesítmény: A lézer teljesítménye határozza meg az anyag felületére leadott energia mennyiségét. A túl alacsony teljesítmény homályos jelölést és elégtelen kontrasztot eredményezhet, míg a túl nagy teljesítmény az anyag túlzott égését vagy megolvadását, vagy akár az anyag felületének károsodását is okozhatja. A nagy kontrasztú jelölés eléréséhez a teljesítményválasztást pontosan úgy kell beállítani, hogy a lézerenergia megfeleljen az anyagjellemzőknek, így az anyag károsítása nélkül egyértelmű jelölés érhető el.

- Sebesség: A lézerfej mozgási sebessége befolyásolja azt az időt, amikor a lézer hat az anyag felületére. A lassabb sebesség lehetővé teszi, hogy a lézer tovább maradjon az anyag felületén, növelve a hőenergia felhalmozódását, és ezáltal javítva a jelölés mélységét és kontrasztját. A túl lassú sebesség azonban az anyag túlmelegedését is okozhatja, és befolyásolhatja a jelölés tisztaságát. Ezért a sebesség beállítását az erővel együtt kell mérlegelni a legjobb jelölési hatás elérése érdekében.

- Impulzusfrekvencia: A lézerimpulzus-frekvencia határozza meg a lézer ismétlési sebességét, vagyis az egységnyi idő alatt leadott lézerimpulzusok számát. A nagyfrekvenciás lézerimpulzusok alkalmasabbak finom és összetett mintázatok jelölésére, mivel rövid időn belül nagyobb területet fednek le; míg az alacsony frekvenciájú lézerimpulzusok mélyjelölésre alkalmasak. A nagy kontrasztú jelölés elérése érdekében a megfelelő impulzusfrekvencia megválasztásával egyenletesebb és tisztább nyomok képződhetnek az anyag felületén.

- Fókusz: A pontos lézeres fókuszálás biztosítja, hogy a lézerenergia az anyag felületének egy meghatározott területére összpontosul, ezáltal a leghatékonyabb energiaátvitel érhető el. A pontatlan fókusz a lézerenergia szétszóródását okozhatja, ami befolyásolja a jel tisztaságát és kontrasztját. A lézerfókusz beállításával biztosíthatja, hogy a megjelölt terület maximális lézerenergiát kapjon, és javítsa a kontrasztot.

Környezeti feltételek

A környezeti feltételek is befolyásolják a jelölési hatást a lézeres jelölés során. A hőmérséklet, a páratartalom és a munkakörnyezet tisztasága megváltoztatja az anyag fizikai tulajdonságait és a lézerenergia átvitel hatékonyságát, így befolyásolja a kontrasztot.

- Hőmérséklet: A környezeti hőmérséklet bizonyos hatással van az anyagok fizikai tulajdonságaira és a lézerenergia átvitelére. A magas hőmérsékletű környezet csökkentheti az anyagok abszorpciós sebességét, különösen a hőre érzékeny anyagoknál, például a műanyagoknál. A magas hőmérséklet az anyagok meglágyulását vagy deformálódását okozhatja, ami befolyásolja a jelölési hatást. Ezért, ha a lézeres jelölést magas hőmérsékletű környezetben végzik, szükség lehet a lézerteljesítmény csökkentésére vagy más paraméterek optimalizálására.

- Páratartalom: A páratartalom jelentős hatással van bizonyos anyagok, különösen a műanyagok és a fa lézeres jelölésére. A magas páratartalmú környezetben vízgőz csapódhat le az anyag felületén, ami befolyásolja a lézerenergia átvitelét és csökkenti a jelek tisztaságát. A jelek kontrasztjának biztosítása érdekében magas páratartalmú környezetben a legjobb gondoskodni arról, hogy az anyag felülete száraz legyen.

- Tisztaság: Az anyag felületén lévő por, zsír, oxidok és egyéb szennyeződések megzavarják a lézerenergia átvitelét, ami energiadiszperziót okoz, és így befolyásolja a jelölési hatást. Különösen a nagy pontosságú követelményeket támasztó lézeres jelöléseknél döntő fontosságú az anyagfelület tisztaságának biztosítása. Az anyagfelület lézeres jelölés előtti tisztítása jelentősen javíthatja a jelölés kontrasztját.

Felület előkészítés

A lézeres jelölés előtt az anyag felület-előkészítése közvetlenül befolyásolja a végső jelölés minőségét és kontrasztját. Az ésszerű felülettisztítás, az érdesség beállítása és a szükséges előkezelés biztosítja, hogy a lézerenergia hatékonyan kerüljön át az anyag felületére, és egyértelmű nyomokat hozzon létre.

- Tisztítás: Az anyag felületét a jelölés előtt alaposan meg kell tisztítani a por, zsír, oxidrétegek és egyéb szennyeződések eltávolítása érdekében, amelyek befolyásolhatják a lézeres jelölés hatását. Oldószerek, kefék vagy ultrahangos tisztítóberendezések segítségével biztosítható, hogy a felületen ne legyenek maradékok, ezáltal javítva a lézeres jelölés kontrasztját.

- Felületi érdesség: A megfelelő felületi érdesség elősegítheti, hogy az anyag jobban elnyelje a lézerenergiát, különösen erősen visszaverő anyagok esetén. A felületi érdesség növelése csökkentheti a fényvisszaverő képességet, és ezáltal javíthatja a jelölési hatást. Azonban a sima felületeket igénylő alkalmazásoknál, mint például a nagy pontosságú orvosi eszközök vagy elektronikus alkatrészek, a jobb jelölési eredmény érdekében biztosítani kell a felület simaságát.

- Előkezelés: Egyes anyagok előkezelést igényelhetnek a lézeres jelölési hatás legjobb teljesítményének biztosítása érdekében. Például a fémanyagok polírozhatók vagy bevonhatók, a műanyagok felületi vegyszeres kezeléssel kezelhetők. Ezek a lépések segítenek javítani a lézerenergia elnyelését az anyag felületén, ezáltal nagyobb kontrasztot érnek el.

A lézeres jelölés kontrasztját befolyásoló tényezők összetettek és változatosak, beleértve az anyag jellemzőit, a lézeres berendezés paramétereit, a környezeti feltételeket és a felület előkészítését. Ezen tényezők célzott beállításával a lézeres jelölés kontrasztja hatékonyan javítható, hogy a jelölési hatás tiszta és tartós legyen. Ez nem csak az ipari termelés nyomon követhetőségi és azonosítási követelményeinek felel meg, hanem jobb vizuális hatásokat is elérhet olyan alkalmazásokban, mint például a márka azonosítása.

Hét kulcsfontosságú gyakorlat a nagy kontraszt eléréséhez

A lézeres jelölés nagy kontrasztjának eléréséhez számos bevált gyakorlatot kell átvenni, a lézertípus kiválasztásától a környezeti szabályozáson át az utófeldolgozási technológia alkalmazásáig. Az ésszerű működés és beállítás révén tiszta és tartós jelölési hatás érhető el a különböző anyagokon.

Válassza ki a megfelelő lézertípust

A lézer hullámhossza eltérő abszorpciós sebességgel rendelkezik a különböző anyagokhoz, ezért a megfelelő lézertípus kiválasztása kulcsfontosságú. A szálas lézergenerátorok alkalmasak fémanyagokhoz, például rozsdamentes acélhoz, alumíniumhoz és rézhez, és egyértelmű nyomokat készíthetnek. A CO2 lézerek jobban alkalmazhatók műanyagokhoz, szerves anyagokhoz és bizonyos nem fémes anyagokhoz, mint például fa, bőr stb. Az anyag tulajdonságainak megfelelő lézergenerátor kiválasztása nagyobb energiaelnyelést biztosít, ezáltal javítja a jelölés kontrasztját.

Anyag előkészítés

Az anyagfelület előkészítése közvetlen hatással van a jelölési eredményekre. A felületnek tisztának és síknak kell lennie, hogy a lézerenergia egyenletesen oszlik el és nyelje el. Az anyagtól függően előkezelésre, például polírozásra, homokfúvásra, vegyszeres tisztításra stb. lehet szükség a jelölést zavaró szennyeződések eltávolításához. Ez a fajta előkészítés segít optimalizálni a lézer átviteli hatását, és javítja a jelölés kontrasztját és tisztaságát.

Lézeres paraméterek optimalizálása

A lézerparaméterek beállítása döntő fontosságú a nagy kontraszt eléréséhez. Az olyan paramétereket, mint teljesítmény, sebesség, impulzusfrekvencia stb., az anyag jellemzőinek megfelelően kell beállítani. Általában a nagyobb teljesítmény növeli a jelölés mélységét, de a túl nagy teljesítmény anyagégést vagy túlfeldolgozást okozhat. A lassabb jelölési sebesség növeli a lézer és az anyag közötti kölcsönhatást, ezáltal javítja a kontrasztot. Kísérleti tesztek sorozatával meg lehet találni a különböző anyagokhoz legmegfelelőbb lézerbeállításokat, amelyek biztosítják a legjobb jelölési hatást.

Ellenőrzött környezeti feltételek

A hőmérséklet, a páratartalom és a környezet tisztasága befolyásolja a lézeres jelölés stabilitását. A túl magas hőmérséklet vagy páratartalom megváltoztathatja az anyag fizikai tulajdonságait, ami viszont befolyásolja a lézer abszorpciós és vezetési hatékonyságát. Az állandó környezeti feltételek fenntartása, különösen a nedvességre érzékeny anyagok lézeres jelölése esetén, egyenletes jelölési eredményeket biztosíthat. Rendszeresen tisztítsa meg a munkaterületet, hogy elkerülje a jelölési folyamatot zavaró por vagy szennyeződéseket, így biztosítva a magas kontrasztú jelölések minőségét.

Berendezések és anyagmozgatás

A jelölési folyamat során az anyagnak stabilnak és mozdulatlannak kell maradnia. Bármilyen enyhe elmozdulás homályos jelöléseket vagy hibákat eredményez. A nagy pontosságú rögzítőelemek és anyagból készült rögzítők használatával biztosítható a jelölési pozíció stabilitása és konzisztenciája, elkerülve az ismételt feldolgozást vagy az elmosódott jelöléseket. Különösen nagy területek vagy összetett minták jelölésekor a stabil rögzítés javíthatja a jelölés általános minőségét.

Szoftver és vezérlőrendszerek

A modern lézeres jelölőrendszerek rendkívül intelligens vezérlőszoftverrel vannak felszerelve, amelyek segítenek pontosan kezelni a lézer kimeneti teljesítményét, útját és jelölési sebességét. E funkciók megfelelő használatával automatikus paraméterbeállítás érhető el, és javítható a működési hatékonyság. Ezenkívül a szoftver a legjobb paraméterbeállításokat is rögzítheti a különböző anyagokhoz, hogy megkönnyítse a későbbi műveleteket, és biztosítsa, hogy minden jelölés ideális kontrasztot érjen el.

Utófeldolgozási technológia

Egyes esetekben a lézeres jelölés utáni utófeldolgozás tovább javíthatja a kontrasztot. Például a fémfelületek oxidálhatók vagy védőréteggel permetezhetők a jelölési hatás fokozása érdekében. Néha a jelölés utáni tisztítási lépés is segíthet eltávolítani a jelölési folyamatból származó maradványokat, így a jelölés világosabbá és tartósabbá válik. Ezek az utófeldolgozási technikák rugalmasan alkalmazhatók a különböző anyagok és felhasználási forgatókönyvek szerint a lézeres jelölés általános minőségének javítása érdekében.

A nagy kontrasztú lézeres jelölés a megfelelő lézertípus kiválasztásával, a paraméterek finomhangolásával, a környezeti feltételek szabályozásával és az utófeldolgozási technikák alkalmazásával érhető el. Ezek a bevált gyakorlatok segítenek javítani a jelölések áttekinthetőségét és tartósságát, és biztosítják, hogy a jelölés jól teljesítsen különféle anyagokon.

Összesít

A nagy kontrasztú lézeres jelölés eléréséhez számos tényezőt figyelembe kell venni, például anyagokat, lézerparamétereket és környezetet. A lézertípus megfelelő megválasztásával, a jelölési beállítások optimalizálásával és az anyag tisztaságának megőrzésével a cégek nagymértékben javíthatják a jelölés minőségét, és szebb és praktikusabb jelölési hatásokat hozhatnak.

Anyag-előkészítés szempontjából a különböző anyagok eltérő abszorpciós és visszaverő képességűek, ezért kulcsfontosságú a megfelelő lézergenerátor kiválasztása. A szálas lézeres jelölőgép Az AccTek által biztosított különösen alkalmas fémanyagokhoz, például rozsdamentes acélhoz és alumíniumhoz, míg a CO2 lézeres jelölőgép inkább műanyagokhoz és szerves anyagokhoz. Az anyagjellemzők szerinti megfelelő előkezelés, mint például a polírozás és tisztítás, biztosíthatja a lézerenergia egyenletes elnyelődését és a jelölési kontraszt tisztább megjelenítését.

Ugyanilyen fontos a lézerparaméterek beállítása. Jelöléskor lézerberendezésünk támogatja a rugalmas paraméterállítást, és meg tudja találni a legmegfelelőbb beállításokat teljesítmény, sebesség és frekvencia alapján. Legyen szó mély nyomról a fémen vagy sekély jelölésről a műanyagon, a nagy kontrasztú hatások garantálhatók. Az AccTek szálas lézeres jelölőgépe még nagy fényvisszaverő anyagok esetén is könnyen kezelhető.

A környezeti feltételek szabályozása szintén olyan lépés, amelyet nem lehet figyelmen kívül hagyni. A jelölési környezet szárazon és tisztán tartása hatékonyan megakadályozhatja, hogy a por vagy nedvesség befolyásolja a jelölés hatását. Berendezéseink jól teljesítenek különböző ipari környezetben, és erős stabilitással rendelkeznek, segítve a vállalatokat egységes jelölési eredmények elérésében különböző körülmények között. A napi működés során lézeres jelölőgépeink egyszerű kialakításúak és könnyen karbantarthatók. Lézeres jelölőgépeink ésszerű használatával az ügyfelek gyors és pontos jelölést érhetnek el, valamint javíthatják a termék általános minőségét és márkaképét. Ezekkel az erőfeszítésekkel nem csak a termék szebbé tehető, hanem a vásárlók is érdeklődhetnek lézeres jelölési megoldásaink iránt, elősegítve ezzel a rendelések növekedését.

Ha felkeltette érdeklődését lézeres jelölőgépeink, forduljon hozzánk bizalommal, ha többet szeretne megtudni az Ön vállalkozásának megfelelő, testreszabott megoldásokról.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat