A lézertechnika alapjai

Mi az a lézer?

A lézerek tulajdonságai

A lézerek számos egyedi tulajdonsággal rendelkeznek, amelyek megkülönböztetik őket más fényforrásoktól, és nélkülözhetetlenek az ipari alkalmazásokhoz, többek között:

- Koherencia: A lézerfényhullámok koherensek, vagyis állandó fáziskapcsolatuk van. A hagyományos fénnyel ellentétben, ahol a kibocsátott hullámok nincsenek szinkronban, a lézerek által keltett fényhullámok fázisban vannak. Ez a koherencia lehetővé teszi, hogy a lézersugár nagy távolságokon is megőrizze fókuszát, nagy pontosságot biztosítva a vágási és jelölési folyamatokban.

- Monokromatikusság: A lézer egyetlen hullámhosszú vagy színű fényt bocsát ki, amelyet monokromatikus fénynek neveznek. Ez ellentétben áll a hagyományos fényforrásokkal, amelyek széles színspektrumot produkálnak. A lézerek monokromatikus tulajdonságai rendkívül hatékonysá teszik őket az energia meghatározott hullámhosszra történő fókuszálására, így jobban szabályozható a fény és a különböző anyagok közötti kölcsönhatás.

- Irányítottság: A lézerek erősen irányított sugárban bocsátanak ki fényt, minimális eltéréssel a hagyományos fényforrásokhoz képest. Ez azt jelenti, hogy a lézersugarak nagy távolságokat képesek megtenni nagyon kis szórással, koncentrálva a sugár energiáját, és precíz vágásokat és bonyolult mintákat tesznek lehetővé.

- Magas intenzitás: A fényenergiát egy kis pontra fókuszálásának képessége nagy teljesítménysűrűséget biztosít a lézereknek, így képesek az anyagok olvasztására, elpárologtatására vagy ablációjára. Ez a nagy intenzitás gyors, hatékony anyagfeldolgozást tesz lehetővé minimális hőhatású zónákkal, megőrizve a környező anyag szerkezeti integritását.

- Polarizáció: A lézerfény polarizálható, vagyis az elektromos mező rezgésének iránya szabályozható. Ez a tulajdonság különféle alkalmazásoknál előnyös, beleértve a lézeres hegesztést is, ahol a fény polarizációja befolyásolhatja az anyagok elnyelését és viselkedését.

A CO2 lézerek alapjai

A CO2 lézersugarak jellemzői

A CO2 lézerek a távoli infravörös tartományban bocsátanak ki fényt, így ideálisak sokféle anyag melegítésére és vágására, pl. fémek, műanyagok, textil, faipari, és még sok más. A következő jellemzők teszik a CO2 lézereket különösen hatékonysá az ipari vágáshoz:

- Nagy teljesítmény: A CO2 lézerek folyamatos hullámú (CW) kimenetet érhetnek el néhány watttól több kilowattig terjedő teljesítménnyel, így alkalmasak nagy sebességű precíziós vágásra.

- Monokromatikus fény: A lézer meghatározott hullámhosszon (általában 10,6 µm) bocsát ki fényt, ami hatékony energiaelnyelést biztosít az anyagok széles körében.

- Jó sugárminőség: A sugár kis pontméretre fókuszálható, így nagy teljesítménysűrűség érhető el, amely a precíz és bonyolult vágásokhoz szükséges.

- Nagy hatékonyság: A CO2 lézerek viszonylag magas elektromos-optikai átalakítási hatékonyságot kínálnak a többi lézertípushoz képest.

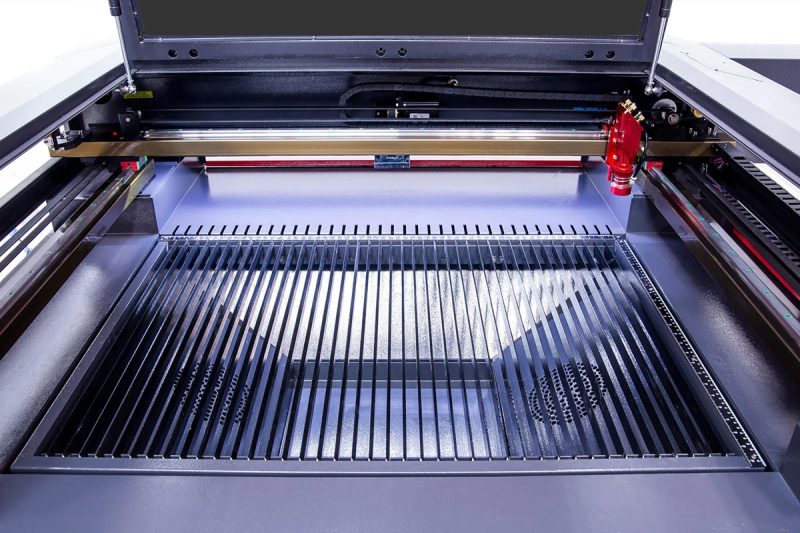

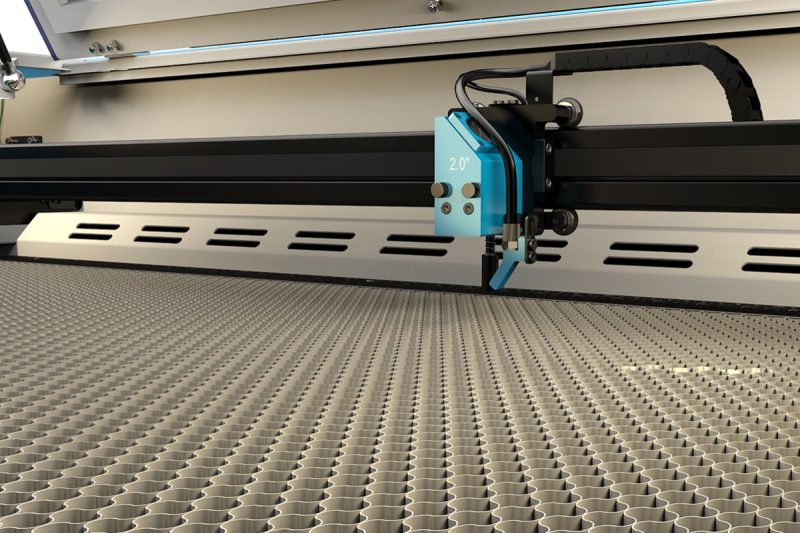

A CO2 lézeres vágógépek alkatrészei

Lézer rezonátor

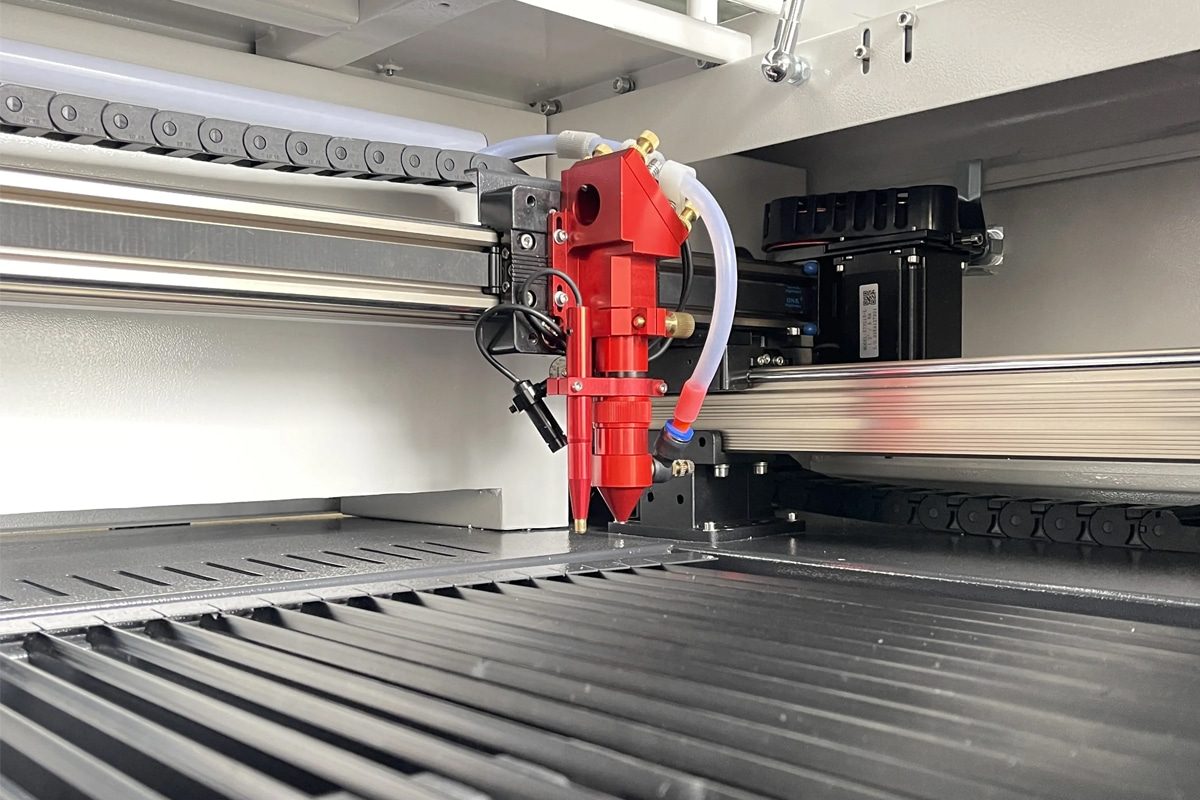

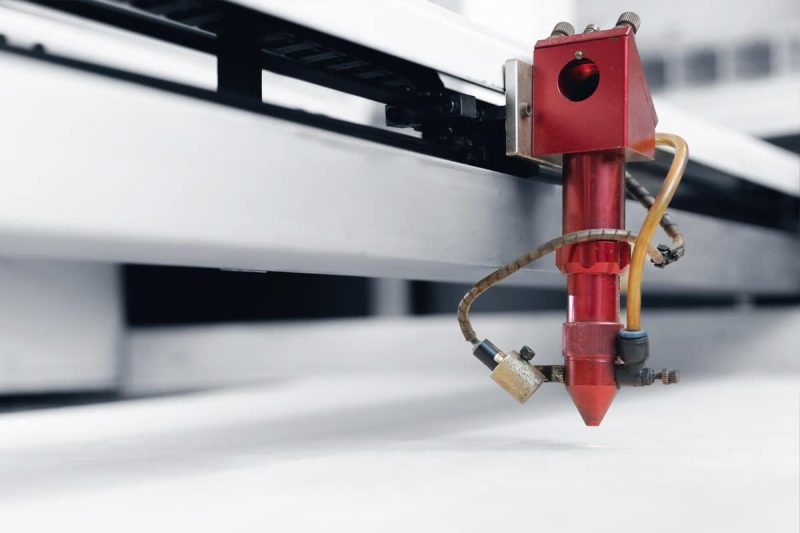

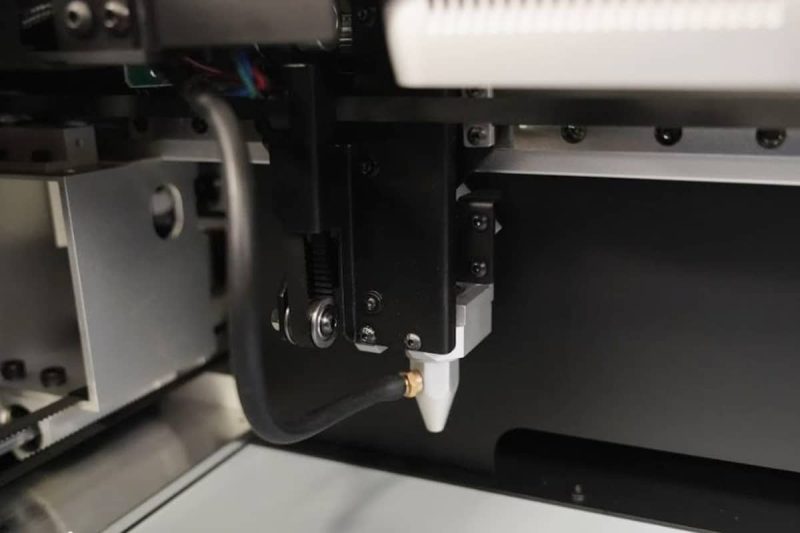

Vágófej és fókuszáló lencse

Segédgáz rendszer

A vágófej fúvókáján keresztül segédgáz áramlik a lézersugárral koaxiálisan. A segédgáz létfontosságú szerepet játszik a vágási folyamat fokozásában:

- Olvadt anyag eltávolítása: Az olvadt anyagot kifújja a vágási résből, hogy tiszta vágásokat hozzon létre.

- Az anyag hűtése: Lehűti a vágás körüli területet, csökkentve a hőtorzulást.

- Reakció az anyaggal: Bizonyos anyagoknál, mint például az enyhe acél, a reakcióképes gázok, például az oxigén exoterm reakciót váltanak ki, növelve a vágási sebességet. Alternatív megoldásként az inert gázok, például a nitrogén megakadályozzák az oxidációt, és tiszta, oxidmentes éleket eredményeznek.

CNC vezérlőrendszer

Hűtőrendszer

Kipufogó és szűrőrendszer

A lézersugár generálása

Stimulált kibocsátási folyamat

A gázmolekulák szerepe

A CO2 lézerben a lézeres közeg egy gázkeverék, amely elsősorban szén-dioxidból (CO2), nitrogénből (N2) és héliumból (He) áll. Minden gáz meghatározott szerepet játszik a lézergenerálási folyamatban:

- Szén-dioxid (CO2): Az aktív lézerközeg, amely gerjesztett fotonok kibocsátásáért felelős. A CO2 molekulák rezgési energiaállapotok között át tudnak váltani, 10,6 mikrométeres hullámhosszon bocsátanak ki fotonokat, ami alkalmas ipari forgácsolási alkalmazásokra.

- Nitrogén (N2): Energiaátadó közegként működik. Elektromos kisülés hatására a nitrogénmolekulák metastabil állapotba kerülnek, ami azt jelenti, hogy energiájukat hosszabb ideig megtartják. Ezek a gerjesztett nitrogénmolekulák CO2 molekulákkal ütköznek, hatékonyan átadva energiájukat, hogy a CO2 molekulákat gerjesztett állapotba emeljék.

- Hélium (He): Megkönnyíti a CO2-molekulák degerjesztését és segíti a hő elvezetését a rendszerből, biztosítva a stabil működést.

A népesség inverziójának elérése

Gerenda szállítása és fókuszálása

Sugárút és tükrök

Fókuszáló mechanizmus

A gerenda minőségének jelentősége

A sugár minősége kritikus tényező, amely befolyásolja a CO2 lézervágó gép teljesítményét. A kiváló sugárminőség biztosítja, hogy a lézersugár kisebb foltméretre fókuszálható, növelve a teljesítménysűrűséget és a vágási pontosságot. A gerenda minőségének legfontosabb jellemzői a következők:

- Koherencia: A fényhullámok fázisának mértéke. A nagy koherencia jól meghatározott, koncentrált nyalábhoz vezet.

- Nyaláb mód: A sugár energiájának eloszlására utal a keresztmetszetében. A TEM00 (transzverzális elektromágneses módú) nyaláb Gauss-eloszlású, és szimmetrikus energiaprofilja miatt ideális a precíziós vágáshoz.

- Stabilitás és konzisztencia: Az egyenletes sugárkibocsátás elengedhetetlen az egyenletes vágások eléréséhez és az anyagpazarlás minimalizálásához.

Kölcsönhatás anyagokkal

A lézerenergia elnyelése

Termikus folyamatok a vágásban

Az elnyelt lézerenergia hővé alakul, ami egy sor termikus folyamathoz vezet, amelyek lehetővé teszik az anyag vágását:

- Olvadás: A koncentrált lézersugár gyorsan megemeli az anyag hőmérsékletét, ezáltal eléri az olvadáspontját. Sok esetben a lézersugár felmelegít egy meghatározott területet, és olvadt medencét hoz létre.

- Párolgás: Egyes anyagok esetében a lézerenergia elég intenzív lehet ahhoz, hogy az anyagot közvetlenül elpárologtassa, keskeny vágást vagy vágást képezve. Ez az eljárás különösen hasznos vékony anyagok vagy minimális anyageltávolítást igénylő alkalmazások esetén.

- Anyageltávolítás: Miután az anyag megolvadt vagy elpárolog, el kell távolítani a vágási területről a vágás befejezéséhez. Ezt az eltávolítást elősegíti a segédgáz, amely elfújja a megolvadt vagy elpárolgott anyagot a vágási zónából.

- Hűtés és megszilárdulás: A vágási folyamat után a környező anyag gyorsan lehűl, megszilárdítva a széleket. A hűtési sebesség és a hőhatás zóna (HAZ) befolyásolhatja a vágás minőségét, beleértve az élek simaságát és a szerkezeti integritást.

A segédgázok szerepe

A segédgáz a CO2 lézeres vágási folyamat szerves része. Koaxiálisan áramlik a lézersugárral a vágófejen lévő fúvókán keresztül, és számos fontos szerepet tölt be:

- Anyageltávolítás: A segédgáz segít eltávolítani az olvadt és elpárolgott anyagot a vágásból, biztosítva a tiszta és folyamatos vágást. Ez különösen fontos vastag vagy sűrű anyagok esetén, ahol az olvadt anyag gyors eltávolítása megakadályozza az újraszilárdulást és javítja a vágás minőségét.

- Kémiai reakciók: Egyes alkalmazásokban reaktív gázokat, például oxigént (O2) használnak segédgázként. Az oxigén reakcióba lép az anyaggal, exoterm reakciót hozva létre, amely hőt ad a vágási folyamathoz, növelve a vágási sebességet és a hatékonyságot. Ezt általában lágyacél vágására használják.

- Oxidáció elleni védelem: Ezzel szemben inert gázokat, például nitrogént (N2) vagy argont (Ar) használnak, ha az oxidációt minimálisra kell csökkenteni, például rozsdamentes acél vagy alumínium vágásakor. Ezek a gázok védő atmoszférát hoznak létre, amely megakadályozza az oxidációt, tiszta, oxidmentes éleket eredményezve.

- Hűtés: A segédgáz hűtheti az anyagot és a környező területet is, csökkentve a hőhatászóna (HAZ) méretét és megakadályozva a hőtorzulást.

Vágási folyamat vezérlése

CNC programozás

A CO2 lézeres vágás CNC programozásának fő szempontjai a következők:

- A vágási útvonal meghatározása: A CNC program pontosan meghatározza azt az utat, amelyet a lézersugárnak követnie kell az anyag vágásához. Ez az út kritikus fontosságú a kívánt forma és méretek eléréséhez.

- Vágási paraméterek beállítása: A program különféle paramétereket vezérel, mint például a lézerteljesítmény, az előtolás, a fókusz pozíciója és a segédgáz áramlása. Ezek a paraméterek az anyag típusától, vastagságától és a kívánt élminőségtől függően módosíthatók.

- Szúrási stratégiák: Vastagabb anyagok esetén a CNC rendszer speciális átszúrási stratégiákat alkalmazhat a kezdeti lyuk létrehozására, mielőtt folytatná a vágást. Ez biztosítja a hatékony és tiszta vágást a kezdetektől fogva.

Mozgásvezérlő rendszerek

A mozgásvezérlő rendszer fő funkciói a következők:

- Szinkronizálás: A vágófej mozgásának összehangolása a lézersugár be/ki állapotával annak biztosítása érdekében, hogy a vágás csak szükség esetén történjen.

- Gyorsulás és lassítás szabályozása: A vágófej sebességének optimalizálása, hogy egyenletes átmenetet érjen el az irányváltoztatás során, megakadályozza a rándulásokat, és megőrizze az egyenletes vágási minőséget.

- Valós idejű beállítások: A vágófej sebességének és helyzetének beállítása a vágási körülmények, például az anyagvastagság változása vagy az összetett geometriák alapján.

Monitoring és visszajelzés

Példák a megfigyelési és visszacsatolási mechanizmusokra:

- Magasságérzékelés: Egy magasságérzékelő folyamatosan figyeli a vágófej és az anyagfelület közötti távolságot. Beállítja a vágófej helyzetét, hogy fenntartsa az optimális fókusztávolságot, egyenletes vágási mélységet és élminőséget biztosítva.

- Lézerteljesítmény és sugárstabilitás figyelése: Az érzékelők nyomon követik a lézer kimeneti teljesítményét és a sugár stabilitását, lehetővé téve a beállításokat az egyenletes energiaszállítás érdekében.

- Segédgáz nyomásának és áramlásának figyelése: A segédgáz nyomásának és áramlási sebességének figyelése biztosítja a gáz egyenletes szállítását, hozzájárulva a tiszta vágáshoz és az anyag megfelelő eltávolításához.

- Hő- és rezgésérzékelők: Érzékeli a túlzott hőt vagy rezgéseket, amelyek befolyásolhatják a vágási pontosságot. A rendszer lelassíthatja vagy szüneteltetheti a vágási folyamatot, hogy elkerülje a hibákat vagy a károsodást.

Megfelelő anyagok CO2 lézeres vágáshoz

Nem fémes anyagok

A CO2 lézerek különösen hatékonyak nem fémes anyagok vágására, amelyek hatékonyabban nyelik el a lézer infravörös hullámhosszát. Ez teszi a CO2 lézervágó gépeket kiválóan alkalmassá olyan iparágakban, mint a textil-, famegmunkálás és feliratozás.

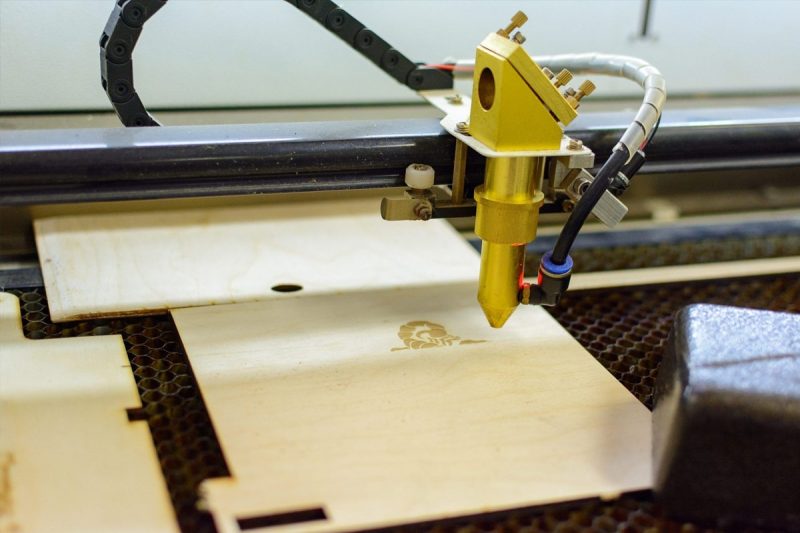

- Faipari: A CO2 lézereket széles körben használják fa vágására, gravírozására és jelölésére. Tiszta vágásokat és bonyolult formatervezést produkálnak, így ideálisak olyan alkalmazásokhoz, mint a bútorok, dísztárgyak és modellkészítés.

- Akril: A feliratok és a kijelzők gyártásában gyakran használt akril simán vág CO2 lézerrel, polírozott, lánggal bevont éleket hozva létre további befejező lépések nélkül.

- Műanyagok: Sokféle műanyag, mint pl polikarbonát, poliészter és polipropilén, CO2 lézerekkel vágható. A lézervágást a csomagolás-, elektronikai- és autóiparban használják egyedi műanyag alkatrészek készítéséhez.

- Bőr és Szövetek: A CO2 lézerek precíz vágást és minimális kopást biztosítanak a bőrön és a szintetikus vagy természetes anyagokon. Általában a divat-, kárpit- és cipőiparban használják.

- Gumi: Bizonyos gumik feldolgozhatók tömítésgyártáshoz és egyéb ipari felhasználásokhoz. A lézer tiszta vágásokat hoz létre minimális maradékanyaggal.

Szerves anyagok

A CO2 lézervágó gépek különféle szerves anyagok vágására is képesek, köszönhetően annak, hogy minimális hőtorzítással párologtatják el az anyagot. Ezek az anyagok a következők:

- Hab: Vékony hablapok vághatók csomagolóbetétek, egyedi párnázások és egyéb precíziós habtermékek készítéséhez.

- Papír és karton: A CO2 lézerek rendkívül hatékonyak a papírtermékek precíziós vágására, így alkalmasak csomagolásra, meghívókra és művészeti alkalmazásokra.

Fémek (korlátozásokkal)

Bár nem az elsődleges választás fémek számára, a CO2 lézerek megfelelő konfiguráció esetén vékony fémlemezeket és néhány bevonatos fémet is képesek kezelni. Ezek a következők:

- Enyhe acél: Vékony lágyacél lemezek (kb. 2-3 mm-ig) vághatók CO2 lézerrel, különösen akkor, ha oxigént használnak segédgázként az exoterm reakció létrehozásához, ami növeli a vágási hatékonyságot.

- Rozsdamentes acél és Alumínium: Vékony lemezek vághatók, bár ezeknél a fémeknél általában a szálas lézereket részesítik előnyben. A CO2 lézereknél inert gázokat, például nitrogént használnak az oxidáció megelőzésére és tiszta élek kialakítására.

Kompozit anyagok

Bizonyos kompozit anyagok, például laminátumok és bevont textíliák CO2 lézerrel feldolgozhatók. Lényeges azonban, hogy kerüljük azokat az anyagokat, amelyek lézervágáskor káros gőzöket bocsátanak ki, mint pl PVC és néhány rostos kompozit.

- Laminált lapok: A CO2 lézereket gyakran használják laminált anyagok vágására olyan iparágakban, mint a bútorok, a belsőépítészet és az elektronika, ahol nagy pontosságra van szükség.

- Bevonatos szövetek: A lézervágás bonyolult mintákat hozhat létre bevont szöveteken, amelyeket gyakran használnak kárpitokhoz, kültéri felszerelésekhez és egyedi ruházatokhoz.

Nem megfelelő anyagok a CO2 lézeres vágáshoz

Míg a CO2 lézerek sokoldalúak, egyes anyagok alkalmatlanok lézeres feldolgozásra a mérgező gőzök esetleges kibocsátása vagy a túlzott olvadás miatt. Ezek a következők:

- Üvegszál és szénszál: Ezek az anyagok hajlamosak égni és káros gőzöket bocsátani ki, így alkalmatlanok CO2 lézeres vágásra.

- Fényvisszaverő fémek: A vastag, erősen visszaverő fémek, mint a réz és a sárgaréz, nem alkalmasak CO2 lézerekhez, mivel visszaverik a lézerenergia nagy részét, ami nem hatékony vágásokat és potenciális berendezéskárosodást okoz.

A CO2 lézeres vágás előnyei és korlátai

A CO2 lézeres vágás előnyei

- Nagy pontosság és pontosság: A CO2 lézervágó gépek kivételes pontosságot és pontosságot kínálnak, lehetővé téve a bonyolult és részletes vágásokat szűk tűréshatárokkal. A lézersugár pontosan vezérelhető, tiszta, éles éleket eredményez, minimális eltéréssel a tervezett vágási úttól. Emiatt a CO2 lézerek ideálisak olyan iparágakban, amelyek összetett geometriákat és finom részleteket igényelnek, mint például a jelzések, az elektronika és az autógyártás.

- Sima és tiszta vágások: A CO2 lézerek sima és tiszta éleket készítenek anélkül, hogy szükség lenne másodlagos befejező folyamatokra, például sorjázásra vagy csiszolásra. A lézeres vágás érintésmentes jellege minimálisra csökkenti a mechanikai deformációt, és kiváló minőségű felületet biztosít, még olyan anyagoknál is, amelyek hajlamosak a repedésre vagy a kopásra.

- Sokoldalúság az anyagok között: A CO2 lézervágó gépek rendkívül sokoldalúak, és sokféle anyag feldolgozására képesek, beleértve a fát, műanyagot, textíliát, bőrt, üveget, akrilt és vékony fémeket. Ez a sokoldalúság értékes eszközzé teszi őket a gyártástól és a gyártástól a kreatív és művészi alkalmazásokig terjedő iparágak számára.

- Nagy vágási sebesség: A hagyományos vágási módszerekkel összehasonlítva a CO2 lézerekkel nagy vágási sebesség érhető el, különösen vékony és nem fémes anyagoknál. Ez nagyobb termelékenységet, rövidebb ciklusidőt és megnövekedett teljesítményt eredményez ipari környezetben.

- Érintkezés nélküli folyamat: A lézeres vágás érintésmentes folyamat, ami azt jelenti, hogy nincs fizikai érintkezés a szerszám és az anyag között. Ez kiküszöböli a szerszámkopás kockázatát, csökkenti a karbantartási költségeket és minimálisra csökkenti az anyag mechanikai igénybevételét. Ennek eredményeként a CO2 lézervágás különösen előnyös kényes vagy érzékeny anyagok esetén.

- Csökkentett anyagpazarlás: A CO2 lézervágó gépek keskeny vágásszélességet (a vágás szélességét) állítanak elő, csökkentve az anyagpazarlást és maximalizálva az egyetlen anyaglapból vágható alkatrészek számát. A fejlett egymásba ágyazó szoftver tovább optimalizálhatja az anyagfelhasználást, hozzájárulva a költségmegtakarításhoz.

- Automatizálási és integrációs képességek: A CO2 lézervágó gépek könnyen integrálhatók automatizált gyártósorokba, javítva a hatékonyságot és csökkentve a munkaerőköltségeket. Az olyan funkciók, mint az automatikus be-/kirakodási rendszerek, CNC-vezérlés és a valós idejű felügyelet növelik a termelékenységet, és összetett, nagy léptékű gyártási folyamatokat tesznek lehetővé.

- Minimális hőhatású zóna (HAZ): A fókuszált lézersugár minimálisra csökkenti a hőhatás által érintett zónát a vágás körül, csökkenti a hőtorzulást és megőrzi az anyag szerkezeti integritását. Ez különösen fontos olyan alkalmazásoknál, ahol a pontosság és a minimális deformáció kritikus.

A CO2 lézeres vágás lehetséges hátrányai

- Korlátozott fémvágási képességek: Míg a CO2 lézerek vékony fémeket is képesek vágni, általában kevésbé hatékonyak, mint a szálas lézerek vastag vagy erősen visszaverő fémek, például alumínium, sárgaréz és réz vágására. Ezek az anyagok visszaverhetik a lézerenergiát, ami nem hatékony vágáshoz és a berendezés esetleges károsodásához vezethet.

- Magas energiafogyasztás: A CO2 lézerek működéséhez jelentős elektromos energia szükséges, ami magasabb energiaköltségekhez vezethet más vágási technológiákhoz képest. A hűtési és elektromos rendszerek megfelelő karbantartása szükséges az energiafogyasztás kordában tartásához.

- Karbantartási követelmények: A CO2 lézervágó gépek bonyolultabb karbantartást igényelnek, mint a szilárdtestlézerek. A lézerrezonátor, az optika (tükrök és lencsék) és a segédgáz rendszer rendszeres tisztítást, beállítást és cserét igényel az optimális teljesítmény fenntartásához. Ez leálláshoz és további üzemeltetési költségekhez vezethet.

- Füst- és gázkibocsátás: A vágási folyamat során bizonyos anyagok füstöt, füstöt és potenciálisan veszélyes gázokat bocsáthatnak ki. Hatékony kipufogó- és szűrőrendszerekre van szükség a kezelő biztonságának és a környezetvédelmi előírások betartásának biztosításához. A nem megfelelő szellőzés vagy a szűrés hiánya káros expozícióhoz vezethet.

- Alacsonyabb vágási hatékonyság vastag anyagok esetén: Vastag anyagok vágásakor a CO2 lézerek lassabb sebességet és nagyobb teljesítménybeállítást igényelhetnek, ami csökkentheti az általános vágási hatékonyságot. Ez jelentős hátrány a szálas lézerekhez képest, amelyek jellemzően gyorsabb és hatékonyabb vágást biztosítanak vastag fémeken.

- Kezdeti beruházási költség: A CO2 lézervágó gép beszerzése és telepítése jelentős előzetes befektetést igényel. Míg a hosszú távú előnyök gyakran meghaladják a kezdeti költségeket, a kisebb vállalkozások pénzügyi akadályokkal szembesülhetnek az elfogadás előtt.

- A fényvisszaverő anyagokkal kapcsolatos kihívások: A CO2 lézerek megküzdhetnek az erősen visszaverő anyagokkal, például a polírozott fémekkel. Ezek az anyagok visszaverhetik a lézersugarat az optikai alkatrészekbe, ami kárt okozhat és csökkenti a vágási hatékonyságot. Speciális bevonatokra, magasabb teljesítményszintekre vagy alternatív lézerforrásokra (pl. szálas lézerekre) lehet szükség.

- Bonyolultság a beállításban és programozásban: A CO2 lézervágó gép üzemeltetése szakértelmet igényel a CNC programozásban, az anyagválasztásban és a paraméterek optimalizálásában. Az összetett feladatok részletes programozást és finomhangolást igényelhetnek, ami megnövelheti a beállítási időt, különösen egyedi vagy kis tételes futtatások esetén.

Biztonsági szempontok

Lézeres biztonsági intézkedések

A CO2 lézerek nagy teljesítményű sugarakat állítanak elő, amelyek képesek különféle anyagok átvágására, így a biztonság a legfontosabb. A következő intézkedések segítenek csökkenteni a lézeres működéssel kapcsolatos lehetséges kockázatokat:

- Lézeres biztonsági védőszemüveg: A kezelőknek és a közelben tartózkodó személyzetnek megfelelő lézeres védőszemüveget kell viselniük, amely a CO2 lézer meghatározott hullámhossza (10,6 mikrométer) ellen véd. Ez megakadályozza a közvetlen vagy visszavert lézersugarak által okozott szemkárosodást.

- Zárt munkaterületek: A CO2 lézervágó gépek gyakran tartalmaznak teljesen zárt vagy részben zárt munkaterületeket a lézersugarat befogadó és a véletlen expozíció elkerülése érdekében. A biztonsági reteszelések biztosítják, hogy a gép ne működjön, ha a burkolat nyitva van.

- Lézeres figyelmeztető táblák: A gép körül megfelelő jelzéseket kell elhelyezni annak jelzésére, hogy nagy teljesítményű lézer van használatban. Ez figyelmezteti a személyzetet a lehetséges veszélyekre, és korlátozza az illetéktelen hozzáférést a lézerterülethez.

- A sugárút-igazítás rendszeres ellenőrzése: A lézersugár hibás beállítása nem szándékos visszaverődéshez vezethet, ami jelentős veszélyt jelent. A tükrök és az optikai alkatrészek rendszeres ellenőrzése és beállítása segít csökkenteni ezt a kockázatot.

- Tűzbiztonsági berendezések: A nagy energiájú lézersugár hőt termel, ami meggyújthatja a gyúlékony anyagokat vagy a port. A tűzoltó készülékeknek, tűzoltó takaróknak és egyéb tűzvédelmi felszereléseknek könnyen elérhetőnek kell lenniük. A kezelőknek gondoskodniuk kell egy tiszta, éghető anyagoktól mentes munkaterületről is.

- Szellőztetés és füstelszívás: Bizonyos anyagok CO2 lézerrel történő vágásakor füst, gőzök és potenciálisan veszélyes gázok keletkeznek. A robusztus szellőztető és füstelvezető rendszer elengedhetetlen ezeknek a melléktermékeknek a vágási területről való eltávolításához, biztosítva a kezelő biztonságát és a környezetvédelmi előírások betartását.

Gázok és elektromos alkatrészek kezelése

Gázok kezelése

- Segédgázbiztonság: A CO2 lézervágó gépek segédgázokat, például oxigént, nitrogént és sűrített levegőt használnak a vágási folyamat elősegítésére. Kulcsfontosságú, hogy óvatosan kezeljük ezeket a gázokat, mivel a nem megfelelő használat vagy szivárgás biztonsági kockázatokat jelenthet, beleértve a tüzet, robbanást és fulladást.

- Megfelelő tárolás: A gázpalackokat biztonságosan, jól szellőző helyen, hőforrásoktól, szikrától és közvetlen napfénytől távol kell tárolni.

- Nyomásszabályozás: A gáznyomást felügyelni és szabályozni kell a túlnyomás elkerülése érdekében, amely károsíthatja a berendezést vagy biztonsági kockázatokat okozhat.

- Szivárgásészlelés: Rendszeresen ellenőrizze a gázvezetékeket, szelepeket és csatlakozásokat szivárgás szempontjából jóváhagyott észlelési módszerekkel, például szappanos vízzel vagy speciális gázérzékelőkkel.

- Kipufogó- és szellőzőrendszerek: Győződjön meg arról, hogy a kipufogórendszerek megfelelően karbantartottak és működőképesek a vágás során keletkező mérgező gázok, füstök és részecskék eltávolítására. Ez megakadályozza a veszélyes anyagok felhalmozódását és fenntartja a levegő minőségét a munkaterületen.

Elektromos alkatrészek kezelése

- Nagyfeszültségű biztonság: A CO2 lézervágó rendszerek nagy feszültségen működnek, ezért az elektromos biztonság kritikus. Csak képzett és szakképzett személyzet végezhet elektromos karbantartást, javítást vagy beállítást.

- Lockout/Tagout (LOTO): Végezzen elzárási/kijelölési eljárásokat annak biztosítására, hogy az elektromos rendszerek feszültségmentesek legyenek, és ne kerülhessenek véletlenül újra feszültség alá a karbantartás során.

- Elektromos ellenőrzések: Rendszeresen ellenőrizze az elektromos csatlakozásokat, kábeleket és alkatrészeket kopás, sérülés vagy korrózió jeleit keresve. Az elektromos veszélyek elkerülése érdekében minden problémát azonnal orvosoljon.

- Földelés és szigetelés: Minden elektromos alkatrészt megfelelően földelni és szigetelni kell, hogy elkerüljük az áramütést és a rövidzárlatot. A földelés segít a kóbor elektromos áramok biztonságos átirányításában.

- A vezérlőpanel biztonsága: A kezelőket ki kell képezni a vezérlőpanelek, vészleállító gombok és reteszelő rendszerek megfelelő használatára. Vészhelyzet esetén ezek a rendszerek lehetővé teszik a lézer azonnali leállítását a sérülések vagy a berendezés károsodásának elkerülése érdekében.

Összegzés

Szerezzen lézeres vágási megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.