Hogyan működik a CO2 lézeres vágógép gázellátó rendszere?

A CO2 lézervágó gépeket széles körben használják a modern gyártásban nagy pontosságuk és nagy hatékonyságuk miatt, és számos iparágban kedvelt berendezéssé váltak. A gázellátó rendszer a munkafolyamat során fontos része a vágás minőségének és hatékonyságának. A rendszer segédgázokból (például oxigén, nitrogén vagy levegő) áll, amelyek a gáz áramlásának és nyomásának beállításával segítik a lézersugarat a pontos vágás elérésében. Az anyagtulajdonságok és a vágási követelmények szerint különböző gázokat választanak ki, amelyek nemcsak a vágási sebességet növelhetik, hanem megakadályozzák az anyag oxidációját és meghosszabbítják a berendezés élettartamát. Ez a cikk részletesen tárgyalja a CO2 lézervágó gép gázellátó rendszerét, beleértve annak összetételét, működési elvét, gázellátási követelményeket és biztonsági óvintézkedéseket.

Tartalomjegyzék

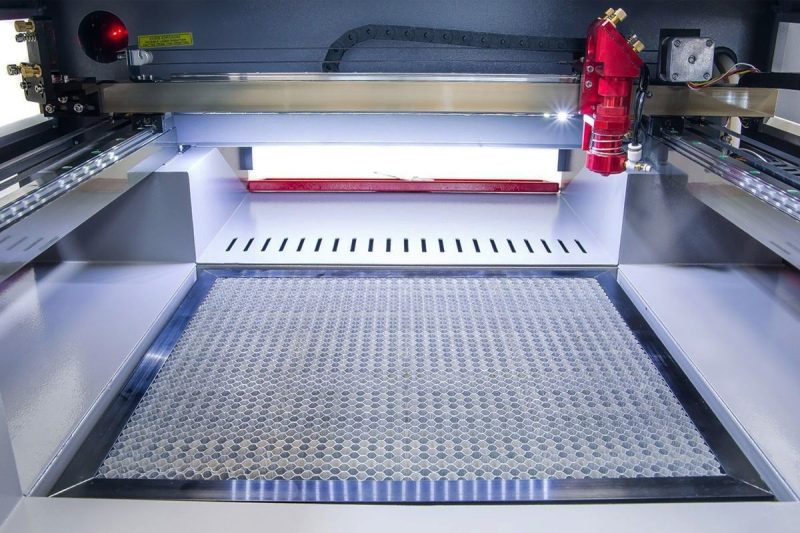

A CO2 lézeres vágógép alapvető alkatrészei

Lézerforrás

A lézerforrás a központi eleme CO2 lézervágó gép, amely nagy intenzitású lézersugarat generál. A CO2 lézergenerátor egy gázlézergenerátor, amely főként szén-dioxid gázt használ erősítő közegként. Az elektromos energia gerjesztésekor a CO2 gázmolekulák elektronjai magasabb energiaszintre gerjesztődnek, majd meghatározott hullámhosszúságú fényt, nevezetesen lézert bocsátanak ki. A CO2 lézerek általában a 10,6 mikronos infravörös sávban működnek, ami nagy abszorpciós sebességgel rendelkezik az anyagokban, ezért kiválóan alkalmas különféle fém és nem fém anyagok vágására és gravírozására. A lézerforrás teljesítménye határozza meg a vágás vastagságát és sebességét, a különböző teljesítményű CO2 lézergenerátorok pedig más anyagokhoz és alkalmazásokhoz is használhatók. A teljesítmény több tíz és több ezer watt között mozog, amely alkalmas vékony fémek, műanyagok, fa, szövetek, papír és egyéb anyagok hatékony feldolgozására.

Optikai rendszer

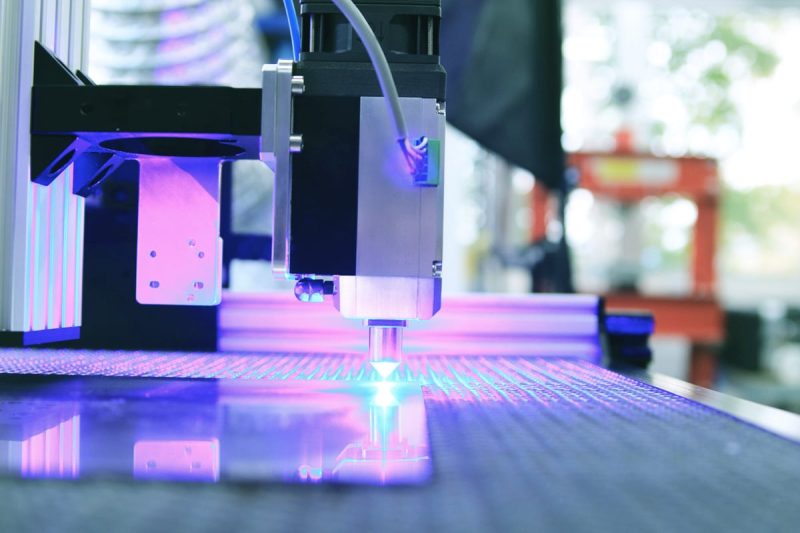

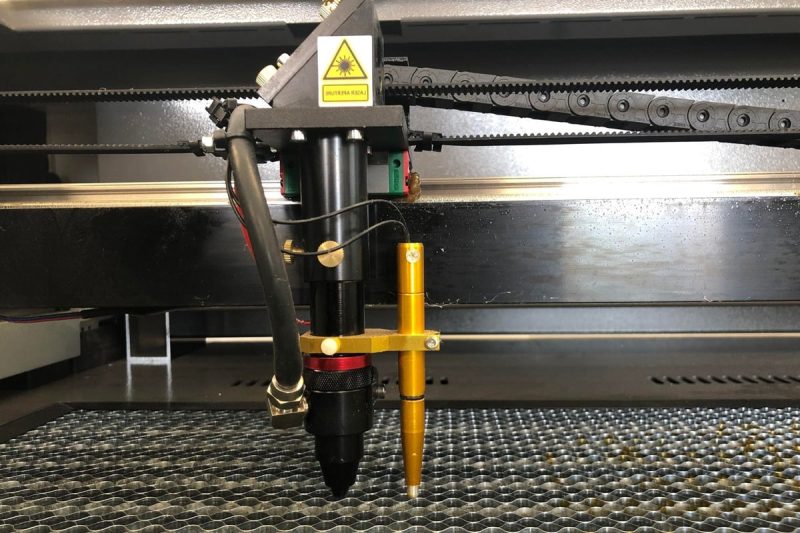

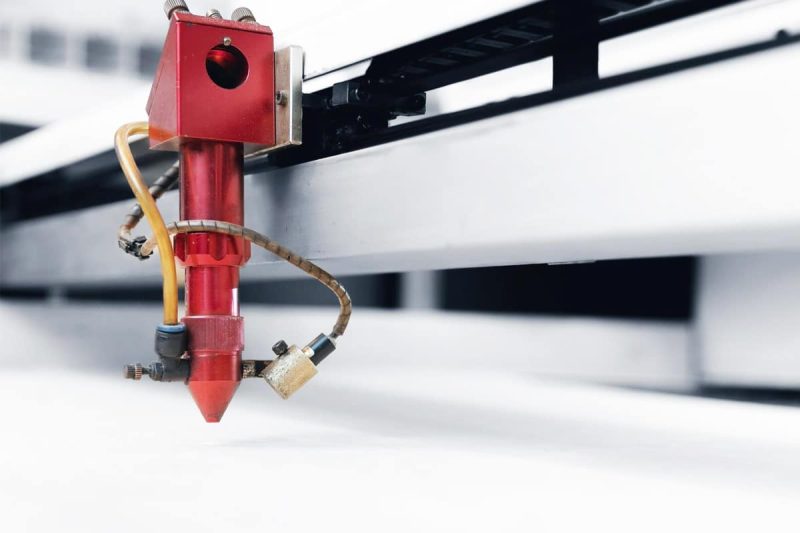

Az optikai rendszer fő feladata a lézersugár továbbítása és fókuszálása, hogy energiája nagymértékben koncentrálódjon a vágóanyag felületére. Az optikai rendszer több optikai komponensből áll, beleértve a reflektorokat, a fókuszáló lencséket és az átvivő optikai szálakat. A reflektor a lézersugarat a lézerforrástól a feldolgozófejhez vezeti, míg a fókuszáló lencse feladata a lézersugár rendkívül kis pontra történő fókuszálása, így biztosítva, hogy a lézerenergia kis területen koncentrálódjon a vágás során, ezáltal finom vágás elérése. Az optikai rendszer pontossága közvetlen hatással van a vágási hatásra. A lencse tisztasága, minősége és fókuszáló képessége befolyásolja a lézersugár alakját és az energiaátvitel hatékonyságát. Ezért az optikai alkatrészek rendszeres karbantartása és tisztítása elengedhetetlen a CO2 lézervágó gép hatékony működéséhez.

Vezérlő rendszer

A vezérlőrendszer a teljes vágási folyamatot előre beállított számítógépes szoftveren keresztül irányítja. A tervrajzokat vágási pályákká alakítja, és pontosan szabályozza a lézersugár mozgását, a teljesítményt, a sebességet és a segédgáz áramlását. Az elterjedt vezérlőrendszerek általában a CNC (számítógépes numerikus vezérlésű) rendszerek, ahol a felhasználók CAD/CAM fájlok programozásával vagy betöltésével állíthatják be az anyag vágási útvonalát és paramétereit. A vezérlőrendszer nemcsak azt biztosítja, hogy a lézersugár a megadott pályán mozogjon, hanem a vágási sebességet is valós időben állítja be, hogy megfeleljen a különböző vastagságok és anyagok követelményeinek, ezáltal biztosítva a vágás pontosságát és hatékonyságát. Ezenkívül a fejlett vezérlőrendszerek nyomon követhetik a gép állapotát, automatizálási funkciókat és hibadiagnosztikát biztosítanak, valamint tovább javíthatják a termelés hatékonyságát.

Levegőellátó rendszer

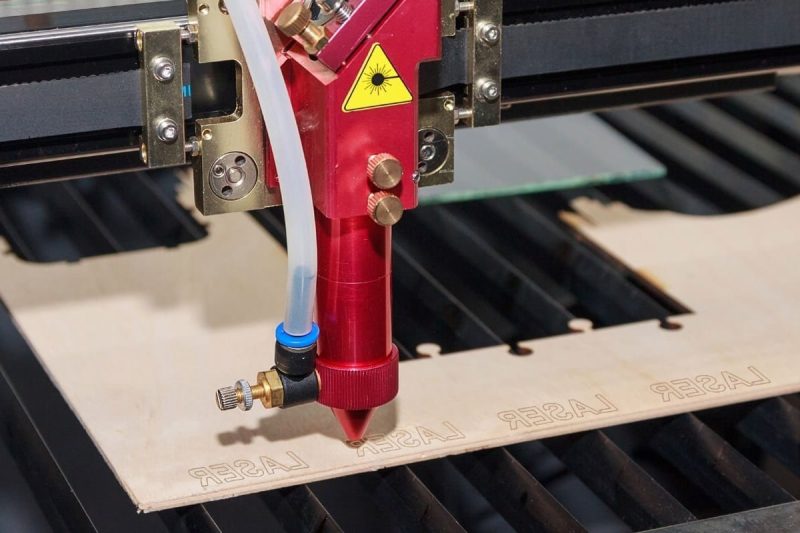

A levegőellátó rendszer a CO2 lézervágó gép fontos segédeszköze, amely a vágási területhez segédgázok, például oxigén, nitrogén vagy levegő biztosításáért felelős. Ezek a gázok a fúvókán áthaladó lézersugárral egyidejűleg hatnak az anyag felületére, elősegítve a vágási folyamat során keletkező salak, füst és törmelék eltávolítását, megakadályozva a hőfelhalmozódást, javítva a vágási pontosságot és az élminőséget. A különböző segédgázok különböző szerepet játszanak a különböző anyagok vágásakor:

- Oxigén: Főleg szénacél vágására használják, növelheti a vágási sebességet és elősegítheti az anyag oxidációját, így sima vágóélt képez.

- Nitrogén: Általában rozsdamentes acél és alumínium anyagok vágására használják, megakadályozza az anyag szélének oxidációját, így a vágás fényes és színtelen marad.

- Levegő: Gazdaságos választás, alkalmas bizonyos anyagok vágására, amelyek nem igényelnek magas éleket.

A vágási minőség és a gép stabil működése érdekében a segédgáz nyomását és áramlását pontosan be kell állítani az anyag típusának és vastagságának megfelelően. Ezenkívül a levegőellátó rendszer megakadályozhatja a lézerfejen lévő optikai lencse szennyeződését, és meghosszabbítja a gép élettartamát.

Összefoglalva, a CO2 lézervágó gépek ezen alapelemei együtt működnek, hogy hatékony és precíz vágási teljesítményt biztosítsanak a feldolgozóiparban. A lézerforrás biztosítja a vágáshoz szükséges energiát, az optikai rendszer továbbítja és fókuszálja a lézersugarat, a vezérlőrendszer irányítja a vágási folyamatot, a levegőellátó rendszer pedig segédgázon keresztül javítja a vágás minőségét és hatékonyságát. Az egyes alkatrészek pontos összehangolása a kulcsa a kiváló minőségű vágási eredmények elérésének.

A CO2 lézeres vágás működési elve

A CO2 lézervágás olyan technológia, amely szén-dioxid gázt használ fel, hogy nagy energiájú lézersugarat állítson elő az anyagok vágásához. Működési elve a következő fő lépésekre osztható:

Lézergeneráció

A CO2 lézergenerátor belsejében egy főként szén-dioxidból (CO2), nitrogénből (N2) és héliumból (He) álló gázkeveréket zárnak be egy zárt lézerüregbe. Amikor egy tápegység nagy feszültséget biztosít, ezek a gázok gerjesztve plazmát képeznek. A gerjesztett gázmolekulák ütköznek egymással és energiát szabadítanak fel, lézerfotonokat generálva. A lézerfotonok visszaverődnek a lézerüregben, és az erősítő közeg (azaz a gerjesztett gáz) felerősítik, végül erős CO2 lézersugarat alkotnak.

Gerenda szállítása és fókuszálása

Az előállított lézersugarat optikai lencséken és lencserendszereken keresztül továbbítják és fókuszálják. Az optikai rendszer fő funkciója, hogy a lézersugarat egy nagyon kis pontra fókuszálja a sugár energiasűrűségének növelése érdekében. A precíz optikai tervezésnek köszönhetően a lézersugár csak néhány mikron átmérőjű pontra fókuszálható, így az anyag felületi hőmérséklete gyorsan emelkedik, hogy megfeleljen a vágási követelményeknek.

Anyagkölcsönhatások

Amikor egy lézersugarat egy anyag felületére fókuszálnak, a lézer nagy energiája miatt az anyag gyorsan felmelegszik olvadáspontjára vagy forráspontjára. A különböző anyagok termofizikai tulajdonságai befolyásolják ezt a folyamatot:

- Olvadás: Egyes fémanyagok esetében a lézer hője a vágóélnél megolvad, és folyékony fémet képez.

- Párolgás: Egyes nem fémes anyagok (például műanyag vagy fa) esetén a lézer gyorsan felmelegíti a felületet a párolgási pontig, így az anyag közvetlenül gázzá alakul.

Ebben a szakaszban a lézer és az anyag kölcsönhatása vágást vagy lyukat hoz létre, és megkezdődik a vágási folyamat.

Vágási folyamat

A vágási folyamat során a lézersugár előre beállított útvonalon mozog. Ezt a folyamatot általában számítógép-vezérelt numerikus vezérlőrendszerrel (CNC) valósítják meg a pontos és megismételhető vágás biztosítása érdekében. A CO2 lézervágó gépek különféle anyagokat képesek nagy sebességgel és pontossággal vágni a kívánt formák és minták kialakítása érdekében. A lézeres vágás vágási minősége számos tényezőtől függ, beleértve a lézer teljesítményét, a vágási sebességet, az anyagvastagságot, a sugár fókusz helyzetét és a gázsegéd (például oxigén vagy nitrogén) használatát. A megfelelő gázsegéd használatával javítható a vágás minősége és hatékonysága, például az oxigén felgyorsíthatja a fémek égetését, míg a nitrogén csökkentheti az anyagok oxidációját.

A CO2 lézeres vágási technológia egy hatékony és precíz anyagfeldolgozási módszer, amely a lézer hőenergiáját használja fel az anyag gyors megolvasztására vagy elpárologtatására a vágás érdekében. Kiváló vágási minősége és széles körű alkalmazási lehetőségei nélkülözhetetlen és fontos eszközzé teszik a modern gyártásban.

Gázellátó rendszer CO2 lézeres vágógépben

A levegőellátó rendszer létfontosságú szerepet játszik a CO2 lézervágó gépekben. Megfelelő segédgáz kiválasztásával és használatával a vágási hatékonyság és a vágási minőség jelentősen javítható. Az alábbiakban a levegőellátó rendszer részletes leírása található.

A levegő szerepe a lézeres vágásban

A levegő segédgázként fontos szerepet játszik a lézeres vágási folyamatban, ami elsősorban a következő szempontokban tükröződik:

- Salak eltávolítása: A lézeres vágási folyamat során az anyagot a nagy energiájú lézer azonnal olvadt vagy elpárologtatott állapotba melegíti. A keletkező salak és gőz befolyásolja a vágás minőségét, és a vágás durva lesz. A levegő segédgázként történő bevezetésével ezek a salakok hatékonyan eltávolíthatók, tisztán tartva a vágási területet és biztosítva, hogy a lézersugár simán vághassa az anyagot.

- Csökkentse a hőhatászónát: A levegőáramlás segít eltávolítani a hőt a vágási területről, ezáltal csökkenti az anyag hőhatászónáját (HAZ). Egy kisebb hőhatás zóna megakadályozhatja az anyag deformálódását vagy beperzselését a vágási folyamat során, különösen vékony anyagok vagy hőérzékeny anyagok, például műanyagok és fa esetében.

- A vágás minőségének javítása: A megfelelő légáramlás és nyomás javíthatja a vágás élminőségét, simábbá teheti a vágást, és csökkenti a sorjaképződést. Ugyanakkor a levegő hatása gyorsabbá teheti a vágási sebességet és javíthatja a termelés hatékonyságát.

- A vágási teljesítmény optimalizálása: Különböző segédgázok kiválasztásával a vágási sebesség és a vágási hatás optimalizálható az adott anyagok jellemzőihez. Például az oxigén felgyorsíthatja a fémek égését és növelheti a forgácsolási sebességet, míg a nitrogén csökkentheti az oxidációs reakciókat a nem fémes anyagok vágásakor.

A levegőellátó rendszer típusa

A gázellátó rendszerek az alkalmazási követelmények alapján két fő típusra oszthatók:

- Kiegészítő gázellátás: Ez egy olyan gázellátási mód, amelyet elsősorban a vágási hatás fokozására használnak. A segédgáz általában sűrített levegő, célja a salak eltávolítása és az anyagok elgázosítása. A vágási folyamat során a segédgáz a lézersugár útjába kerül, hatékonyan tisztítva a vágási területet és javítva a vágás minőségét.

- Technológiai gázellátás: A különböző anyagok forgácsolási követelményei szerint döntő fontosságú a megfelelő technológiai gáz kiválasztása.

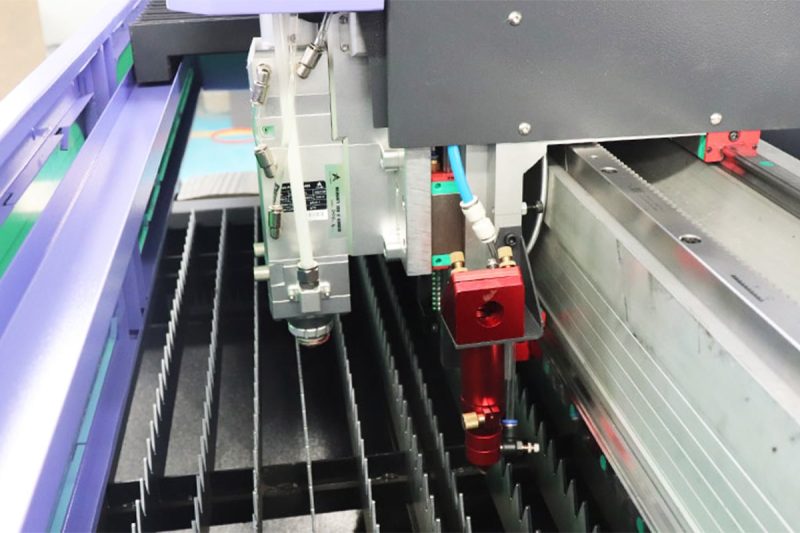

A gázellátó rendszer elemei

A gázellátó rendszer hatékony működése több komponens összehangolt munkájától függ, elsősorban:

- Kompresszor: A gázellátó rendszer központi berendezéseként a kompresszor felelős a szükséges gáznyomás és áramlás biztosításáért. A kompresszor teljesítményének beállításával a vágási folyamat során a gázáramlás pontosan szabályozható, így biztosítva a stabil gázellátást a vágási folyamat során.

- Szárító: A gáz szárazságának biztosítása és a nedvesség vágási hatásra gyakorolt hatásának elkerülése érdekében a gázellátó rendszerben általában szárító van beállítva. A szárító hatékonyan tudja eltávolítani a nedvességet a gázból, hogy megakadályozza a vízgőz reakcióját a lézersugárral, ami csökkenti a vágási teljesítményt.

- Szűrő: A szűrő kulcsszerepet játszik a gázellátó rendszerben. Képes kiszűrni a gázban lévő szennyeződéseket és részecskéket, így biztosítva a gáz tisztaságát. A tiszta gáz segít megőrizni a vágás minőségét és a berendezés hosszú távú stabil működését, valamint megakadályozza, hogy a szennyeződés károsítsa a vágófejet és más alkatrészeket.

- Elosztórendszer: Az elosztórendszer felelős a gáz egyenletes elosztásáért a vágófejhez és egyéb alkatrészekhez. Egy ésszerűen megtervezett elosztórendszer biztosítja, hogy a gáz stabilan áramoljon a vágási folyamat során, és elkerülhető legyen a gáznyomás és a vágási hatásra gyakorolt áramlás ingadozása.

A CO2 lézervágó gép levegőellátó rendszere jelentős hatással van a vágási hatásra és a hatékonyságra. A segédgázok ésszerű megválasztásával és konfigurációjával, a hatékony gázellátó rendszerelemekkel kombinálva a lézervágás minősége és termelékenysége jelentősen javítható, biztosítva a különböző anyagok precíziós vágását.

A CO2 lézeres vágógép gázellátásának speciális követelményei

A CO2 lézeres vágási folyamatban a gázellátó rendszer kialakítása és konfigurációja kritikus fontosságú a vágás minősége és hatékonysága szempontjából. Az alábbiakban a gázellátó rendszerre vonatkozó speciális követelmények vonatkoznak a gáz tisztaságára, nyomására és áramlására, valamint a gáz és az anyag kompatibilitására.

Gáztisztaság

A gáz tisztasága a lézervágás minőségét befolyásoló egyik fontos tényező. A nagy tisztaságú gáznak a következő előnyei vannak a lézervágásban:

- Csökkentse a szennyeződések okozta interferenciát: A lézeres vágási folyamat során, ha szennyeződést tartalmazó gázokat használnak, a vágási folyamat során szükségtelen kémiai reakciók léphetnek fel, amelyek befolyásolhatják a vágási hatást. A szennyeződések gáz- és lézerszórást okozhatnak, csökkenthetik a lézer energiasűrűségét, és ezáltal befolyásolhatják a vágás minőségét.

- A vágási hatás javítása: A nagy tisztaságú gáz biztosíthatja, hogy a lézersugár energiája a vágóanyagra koncentrálódjon, javítva a vágási sebességet és hatékonyságot. Például, ha oxigént használnak fém vágására, a tiszta oxigén teljes mértékben reakcióba léphet a fémmel, javítja a hőhatékonyságot, és tisztább bemetszést képez.

- A berendezés élettartamának meghosszabbítása: A nagy tisztaságú gáz használata csökkentheti a lézervágó berendezések, különösen a vágófej és az optikai rendszer kopását. A szennyeződések a berendezés eltömődését vagy korrózióját okozhatják, ezáltal lerövidíthetik a berendezés élettartamát.

Nyomás és áramlás

A megfelelő gáznyomás és áramlás kulcsfontosságú tényező a lézervágó gépek hatékony működésének biztosításában. A konkrét követelmények a következők:

- Nyomás: A gáznyomást az ajánlott tartományon belül kell tartani lézervágó gép. A túl alacsony gáznyomás tökéletlen vágást eredményez, és befolyásolja a vágási hatást, különösen vastagabb anyagok vágásánál; míg a túl magas gáznyomás károsíthatja a vágófejet vagy átégethet az anyagon, ami durva vágóéleket eredményezhet.

- Áramlási sebesség: A gáz áramlási sebességét is pontosan szabályozni kell az anyag típusától és a vágási vastagságtól függően. A megfelelő áramlási sebesség biztosíthatja a salak és az elgázosodott anyagok hatékony kiürítését a lézeres vágás során, megakadályozva azok visszatapadását a vágóélhez és a vágás minőségét. A túl kicsi áramlási sebesség az anyag elégtelen felmelegedéséhez vezethet, a túl nagy áramlási sebesség pedig további hőleadást és az anyag deformációját okozhatja.

- Beállítási mechanizmus: A legtöbb lézervágó gép gáznyomás- és áramlásszabályozó mechanizmussal van felszerelve, amely lehetővé teszi a kezelő számára, hogy valós idejű beállításokat hajtson végre a tényleges vágási körülmények és az anyagjellemzők alapján, hogy biztosítsa a vágási folyamat legjobb hatását.

Gáz- és anyagkompatibilitás

A különböző anyagok eltérő követelményeket támasztanak a segédgázokkal szemben. A megfelelő gáz kiválasztása kulcsfontosságú a vágási eredmények optimalizálása és az anyagminőség biztosítása szempontjából:

- Oxigén: Az oxigén egy gyakran használt vágógáz, különösen alkalmas szénacél és egyes ötvözetek vágására. Az oxigén reakcióba lép a fémmel a vágási folyamat során, ami felgyorsítja a vágási sebességet és javítja a termikus hatékonyságot. Oxigén használatakor azonban ügyelni kell arra, hogy elkerüljük a túloxidáció által okozott anyag ridegségét.

- Nitrogén: A nitrogént általában rozsdamentes acél, alumínium, valamint egyes műanyagok és kompozit anyagok vágására használják. A nitrogén megakadályozza az oxidációs reakciókat, megőrzi az anyag eredeti színét és sima vágásokat, és különösen alkalmas magas megjelenési követelményeket támasztó termékekhez.

- Hélium és szén-dioxid: Bizonyos speciális esetekben hélium vagy szén-dioxid is használható segédgázként, különösen egyes speciális anyagok vágásakor. A hélium segítségével nagyobb hővezető képesség érhető el, míg a szén-dioxid alkalmas egyes nemfémes anyagok vágására.

A gázellátó rendszer speciális követelményei közvetlenül befolyásolják a CO2 lézervágó gép vágási minőségét és hatékonyságát. Lézervágó gép tervezésénél és üzemeltetésénél fontos a nagy tisztaságú gáz, a megfelelő gáznyomás és áramlás biztosítása, az anyagjellemzőknek megfelelő segédgáz kiválasztása. Ezen tényezők átfogó optimalizálása segít javítani a vágási eredményeket, csökkenteni a gyártási költségeket és meghosszabbítani a berendezés élettartamát.

Segédgáz CO2 lézeres vágásnál

A CO2 lézeres vágási folyamatban a segédgáz megválasztása jelentős hatással van a vágás minőségére, hatékonyságára és az anyag végső hatására. A különböző típusú segédgázoknak egyedi funkciójuk van. Az alábbiakban felsorolunk néhány általánosan használt segédgázt és azok jellemzőit:

Oxigén (O2)

Az oxigén erős segédgáz, különösen alkalmas fémanyagok vágására. Fő funkciói a következők:

- Megnövelt vágási sebesség: A fém lézeres vágásakor az oxigén nemcsak a salak eltávolítását segíti elő, hanem a fém oxidációjával reagálva további hőt is biztosít. Ez a reakció gyorsabbá és hatékonyabbá teszi a vágási folyamatot, ami jelentősen növelheti a vágási sebességet.

- Alkalmazható anyagok: Az oxigént elsősorban szénacél és bizonyos ötvözetek, különösen vastag fémlemezek vágására használják. Az oxigénáram megfelelő beállításával mélyebb vágás érhető el a különböző vastagságú fémek feldolgozási igényeinek kielégítésére.

- Megjegyzés: Bár az oxigén felgyorsíthatja a vágást, magas hőmérséklete és kémiai reakciói az anyag ridegségét és deformálódását is okozhatják. Ezért oxigén használatakor a kezelőknek gondosan be kell állítaniuk a vágási paramétereket, hogy elkerüljék a szükségtelen anyagveszteséget.

Nitrogén (N2)

A nitrogén egy nem reakcióképes gáz, amelyet széles körben használnak kiváló minőségű, nem fémes anyagok vágására. Előnyei közé tartozik:

- Megakadályozza az oxidációt: A nitrogén megakadályozhatja az oxidációs reakciókat az anyagok felületén a vágás során, így a vágóél sima és tiszta marad. Ez különösen fontos a rozsdamentes acél, alumínium és egyes kompozit anyagok esetében, mivel az oxidáció befolyásolhatja megjelenésüket és teljesítményüket.

- A vágási minőség javítása: A nitrogénnel vágott anyagok általában jobb vágási minőséggel rendelkeznek, és nincsenek sorja, ami szigorú megjelenési követelmények mellett alkalmas termékfeldolgozásra.

- Alkalmazási terület: A nitrogén nem csak fémvágásra alkalmas, hanem nem fémes anyagok, például műanyagok és fa feldolgozására is. Az anyag különböző jellemzőinek megfelelően a nitrogén áramlásának és nyomásának beállításával a legjobb vágási hatás érhető el.

Levegő (sűrített)

A sűrített levegő a leggyakrabban használt segédgáz, és általános lézervágási célokra alkalmas. Jellemzői a következők:

- Gazdaság: A levegő a legkönnyebben elérhető és leggazdaságosabb segédgáz, amely a legtöbb lézervágási művelethez alkalmas, különösen szigorú költségellenőrzésű projekteknél.

- Széleskörű alkalmazhatóság: A sűrített levegő különféle anyagok, köztük fa, műanyagok és egyes fémek vágására alkalmas. Bár a vágási hatása nem feltétlenül olyan jó, mint az oxigén vagy a nitrogén, a sűrített levegő sok esetben megfelel a vágási minőség alapvető követelményeinek.

- Salak eltávolítása: A vágási folyamat során a sűrített levegő hatékonyan eltávolítja a salakot az anyag felületéről, tisztán tartja a vágási területet és javítja a vágási hatékonyságot.

A megfelelő segédgáz kiválasztásának fontossága

A megfelelő segédgáz kiválasztása kulcsfontosságú a CO2 lézervágás minőségének és hatékonyságának javításához. A megfelelő segédgáz nemcsak az anyagveszteséget csökkentheti, hanem optimalizálhatja a vágási folyamatot és biztosítja a végtermék minőségét. Pontosabban:

- A vágási hatás javítása: A megfelelő gáz kiválasztásával maximalizálhatja a lézer vágási teljesítményét, gyorsabb vágási sebességet és precízebb vágási hatást érhet el, valamint csökkentheti az utófeldolgozás szükségességét.

- Anyagveszteség csökkentése: A segédgáz nem megfelelő használata durva vágóélekhez, anyagi károkhoz vagy hiányos vágáshoz vezethet, ami növeli az anyagpazarlást. A megfelelő gáz kiválasztása hatékonyan csökkentheti ezeket a veszteségeket és javíthatja az anyagfelhasználást.

- A termelés hatékonyságának növelése: A megfelelő segédgáz csökkentheti a vágási időt, javíthatja a termelés hatékonyságát, és ezáltal növelheti a vállalkozás versenyképességét.

A CO2 lézeres vágási folyamatban a segédgáz megválasztása közvetlenül befolyásolja a vágás minőségét és hatékonyságát. Az oxigénnek, nitrogénnek és sűrített levegőnek megvannak a maga egyedi előnyei. A megfelelő segédgáz kiválasztása kulcsfontosságú a jó minőségű vágás eléréséhez, az anyagveszteség csökkentéséhez és a termelés hatékonyságának javításához. Az ésszerű gázkonfiguráció révén a vállalatok jobb eredményeket érhetnek el a lézervágás területén.

Biztonsági szempontok a CO2-lézeres vágógépeknél

CO2 lézervágó gép használatakor a biztonsági kérdéseket nem lehet figyelmen kívül hagyni. A kezelők biztonságának biztosítása és a balesetveszély csökkentése érdekében az alábbi biztonsági szempontokra kell ügyelni.

Gáz tárolása és kezelése

A gáz tárolása és kezelése fontos szempont a lézeres vágás biztonságának biztosítása érdekében, amely a következő szempontokat foglalja magában:

- A tárolóedények biztonsága: A gáztároló tartályoknak (például oxigénpalackoknak és nitrogénpalackoknak) meg kell felelniük a vonatkozó nemzeti és ipari szabványoknak, és rendszeresen ellenőrizni és karbantartani kell őket. A tartályokat jól szellőző helyen kell elhelyezni hőforrásoktól és gyúlékony anyagoktól távol, hogy csökkentsék a gázszivárgás és a robbanás kockázatát.

- Kerülje el a gázszivárgást: A gázpalackok cseréjekor a kezelőknek gondoskodniuk kell a jó tömítésről, és megfelelő csatlakozókat és szelepeket kell használniuk a gázszivárgás elkerülése érdekében. Használat közben rendszeresen ellenőrizze a gázvezetékeket és csatlakozásokat, és időben kezelje a problémákat.

- Kövesse a biztonságos üzemeltetési eljárásokat: Minden kezelőnek képzésben kell részesülnie a gáz tárolásával és kezelésével kapcsolatban, ismernie kell a vészhelyzeti kezelési eljárásokat, és biztosítania kell a vonatkozó biztonságos üzemeltetési eljárások betartását. Például, amikor szivárgást kezel, a kezelőnek azonnal ki kell ürítenie a helyszínt, és értesítenie kell az illetékes személyzetet, hogy kezelje azt.

Nyomásszabályozás és -felügyelet

A nyomásszabályozás és felügyelet kulcsfontosságú a gázellátó rendszer normál működésének biztosításához. A konkrét intézkedések a következők:

- Hatékony nyomásszabályozó rendszer létrehozása: A lézervágó gépet professzionális nyomásszabályozó berendezéssel kell felszerelni, hogy a gázellátás ésszerű nyomástartományon belül maradjon. Használjon megfelelő nyomásszabályozót, hogy biztosítsa a stabil gáznyomást, és elkerülje a túlzott vagy alacsony nyomás okozta vágási problémákat.

- Rendszeresen ellenőrizze a nyomásmérőt: A kezelőnek rendszeresen ellenőriznie kell a nyomásmérőt, hogy biztosítsa annak pontosságát és normál működési állapotát. Ha a nyomásmérőt hibásnak találják, azonnal ki kell cserélni. Jegyezze fel a nyomásváltozásokat, hogy a rendszert időben be lehessen állítani a normál gázellátás biztosításához a vágási folyamat során.

- Vészszelep és riasztórendszer: A lézervágó gépet vészleállító szeleppel és nyomásriasztó rendszerrel kell felszerelni, hogy rendellenes körülmények esetén gyorsan megszakítsa a gázellátást a berendezések és a személyzet biztonsága érdekében.

Szellőztető és elszívó rendszerek

A jó szellőző- és elszívórendszer fontos intézkedés a kezelők biztonsága érdekében. A konkrét követelmények a következők:

- Hatékonyan távolítsa el a káros gázokat: A vágási folyamat során a lézer és az anyag közötti reakció káros gázokat és füstöt termel. A szellőztető és elszívó rendszernek elegendő kapacitással kell rendelkeznie ezen káros gázok hatékony eltávolítására és a működési környezet levegőminőségének biztosítására.

- A szellőztető berendezések ésszerű elrendezése: A szellőzőberendezések elrendezésénél figyelembe kell venni a munkaterület keringését, hogy a levegő zökkenőmentesen tudjon áramlani. A szellőzőrendszert rendszeresen tisztítani és karbantartani kell a hatékony működés érdekében.

- Levegőminőség monitorozása: Levegőminőség-ellenőrző műszerek telepíthetők a munkaterületre a káros gázok koncentrációjának valós idejű monitorozására. Ha a koncentráció meghaladja a biztonsági szabványt, a rendszernek azonnal riasztania kell, és meg kell tennie a szükséges vészhelyzeti intézkedéseket a kezelő egészségének és biztonságának biztosítása érdekében.

A CO2 lézervágó gépek üzemeltetése során a biztonsági kérdések számos szempontot érintenek, beleértve a gáz tárolását és kezelését, a nyomásszabályozást és -felügyeletet, valamint a szellőző- és elszívórendszerek hatékonyságát. Szigorú biztonsági intézkedések bevezetésével, rendszeres ellenőrzésekkel és a berendezések karbantartásával biztosítható, hogy a kezelők biztonságos környezetben dolgozzanak, csökkentve ezzel a lehetséges kockázatokat és baleseteket. A biztonság a vágási műveletek legfontosabb prioritása, és a vállalatoknak ennek nagy jelentőséget kell tulajdonítaniuk.

A CO2 lézeres vágógép karbantartása és hibaelhárítása

A CO2 lézervágó gép normál működésének és optimális teljesítményének biztosításához elengedhetetlen a rendszeres karbantartás és hibaelhárítás. A szisztematikus karbantartással és az időben történő hibaelhárítással a berendezés élettartama meghosszabbítható, a vágás minősége javítható, az állásidő csökkenthető.

Rendszeres karbantartási gyakorlatok

A rendszeres karbantartás az alapja a lézervágógép hatékony működésének. A karbantartás magában foglalja:

- Tisztítsa meg a szűrőt: A gázellátó rendszerben lévő szűrő feladata a szennyeződések és nedvesség eltávolítása a gázból, valamint a gáz tisztán tartása. Javasoljuk, hogy a szűrőt havonta rendszeresen tisztítsa vagy cserélje ki, hogy biztosítsa a gázáramlás akadálytalanságát. A szennyezett szűrők elégtelen gázáramlást okoznak, ami befolyásolja a vágás minőségét.

- Ellenőrizze a gázvezetéket: Rendszeresen ellenőrizze a gázvezeték csatlakozását és tömítettségét, hogy nincs-e gázszivárgás. Gázszivárgás-érzékelővel ellenőrizheti és megjavíthatja vagy időben kicserélheti a sérült csővezetékeket, hogy elkerülje a gázszivárgás biztonsági kockázatokat.

- A kompresszor és a szárító karbantartása: Rendszeresen kenje meg és tartsa karban a kompresszort, hogy biztosítsa a megfelelő működését. Ezzel egyidejűleg ellenőrizze a szárító működési állapotát, hogy megbizonyosodjon arról, hogy hatékonyan tudja eltávolítani a nedvességet a gázból, hogy a nedvesség ne befolyásolja a vágási hatást.

- A lézervágó gép beállítása és kalibrálása: Rendszeresen ellenőrizze a lézervágó gép optikai útrendszerét, fókuszáló lencséjét és reflektorát, hogy megbizonyosodjon arról, hogy azok tiszták és sértetlenek. Kalibrálja a berendezést annak biztosítására, hogy a lézersugár energiája és fókuszpozíciója megfeleljen a vágási követelményeknek.

Gyakori problémák és megoldások

CO2 lézervágó gép használatakor előfordulhat néhány gyakori probléma. Íme a megoldások:

Elégtelen gázáramlás

- Problémaelemzés: Az elégtelen gázáramlást a szűrő eltömődése, a gázellátó rendszer meghibásodása vagy a gázvezeték szivárgása okozhatja.

- Megoldás: Először ellenőrizze, hogy a gázellátás normális-e, és ellenőrizze, hogy a gázpalack nyomása megfelelő-e. Ezután tisztítsa meg vagy cserélje ki a szűrőt, hogy a szűrő tiszta és akadálymentes legyen. Végül ellenőrizze a gázvezeték csatlakozását és tömítettségét, és időben javítsa ki a szivárgást.

Gyenge vágási minőség

- Problémaelemzés: A rossz vágási minőség összefügghet a gáztípus, nyomás vagy áramlás beállításával, vagy az anyag jellemzőivel és a gép állapotával.

- Megoldás: A vágóanyag követelményeinek megfelelően állítsa be megfelelően a gáz típusát (például oxigén, nitrogén vagy levegő), hogy biztosítsa a megfelelő segédgáz kiválasztását. Ezzel egyidejűleg ellenőrizze és állítsa be a gáznyomást és az áramlást, hogy az ajánlott tartományon belül maradjon. Ezenkívül gondoskodjon arról, hogy a lézerberendezés optikai rendszere tiszta legyen, és állítsa be a vágási sebességet és a lézerteljesítményt az anyag jellemzőinek megfelelően.

A szakmai ellenőrzés fontossága

Míg a rendszeres karbantartás és hibaelhárítás sok gyakori problémát megoldhat, elengedhetetlen a szakember által végzett rendszeres ellenőrzés. A konkrét okok közé tartozik:

- A lehetséges problémák átfogó vizsgálata: A professzionális technikusok átfogó vizsgálatot végezhetnek a lézervágó gépen, és azonnal azonosítják a lehetséges hibákat és biztonsági veszélyeket. Professzionális felszereléssel és tapasztalattal azonosíthatják azokat a részleteket, amelyeket a kezelők figyelmen kívül hagyhatnak.

- A berendezések megbízhatóságának javítása: Rendszeres szakmai ellenőrzések biztosítják, hogy a berendezés minden alkatrésze a legjobb állapotban működjön, csökkenti a hirtelen meghibásodások valószínűségét, és javítja a berendezés általános megbízhatóságát és stabilitását.

- A berendezés élettartamának meghosszabbítása: A rendszeres szakszerű ellenőrzések és karbantartások nemcsak a problémákat időben kezelhetik, hanem hatékonyan meghosszabbíthatják a berendezés élettartamát és csökkenthetik a hosszú távú üzemeltetési költségeket.

A karbantartás és a hibaelhárítás fontos része a CO2 lézervágó gépek normál működésének. A rendszeres tisztítással és ellenőrzéssel, a gyakori problémák időben történő megoldásával, valamint a technikusok segítségének igénybevételével a vállalatok javíthatják a berendezések hatékonyságát és biztonságát, biztosíthatják a vágási minőséget, ezáltal növelhetik a termelési kapacitást és a piaci versenyképességet.

Összesít

A CO2 lézervágó gép gázellátó rendszere létfontosságú szerepet játszik a vágás minőségének és hatékonyságának biztosításában. A gázellátó rendszer nemcsak a lézeres vágási folyamathoz szükséges gázt biztosítja, hanem kulcsszerepet játszik a vágási pontosság javításában és az anyagveszteség csökkentésében is. Alapvető összetételének, működési elvének és gázellátási követelményeinek megismerése nemcsak a vágási folyamat optimalizálását segítheti elő, hanem a berendezés biztonságát és megbízhatóságát is javítja.

Alap összetétel

A gázellátó rendszer főként kompresszorból, szárítóból, szűrőből és elosztórendszerből áll. A kompresszor feladata a gáz nyomásának és áramlásának biztosítása a gázellátás stabilitásának biztosítása érdekében; a szárító eltávolítja a nedvességet a gázból, hogy ne befolyásolja a lézer hatását a vágási folyamat során; a szűrő eltávolítja a szennyeződéseket a gázból, hogy biztosítsa a gáz tisztaságát; az elosztórendszer hatékonyan juttatja el a gázt a vágófejhez és más kulcselemekhez.

Az AccTek CO2 lézervágó gépe hatékony gázellátó rendszerrel van felszerelve, hogy minden egyes vágás a legjobb eredményt érje el, és segítse a felhasználókat a magasabb termelési hatékonyság elérésében.

Hogyan működik

A levegőellátó rendszer működési elve több kapcsolatból áll. Először a lézerforrás gázgerjesztéssel lézersugarat hoz létre, majd a lézersugarat fókuszálják és besugározzák az anyag felületére. Ugyanakkor a gázellátó rendszer által biztosított segédgáz kulcsszerepet játszik a forgácsolási folyamatban. A különféle segédgázok (például oxigén, nitrogén és sűrített levegő) jelentősen befolyásolhatják a vágás sebességét és minőségét.

A megfelelő segédgáz megválasztása javíthatja a vágási hatást. Például az oxigén segít növelni a fémes anyagok vágási sebességét, míg a nitrogén alkalmas a nem fémes anyagok oxidációjának megelőzésére. Az AccTek lézervágó gépei rugalmasan támogatják a különböző típusú segédgázokat, hogy megfeleljenek a különféle vágási igényeknek és jobb szolgáltatást nyújtsanak az ügyfeleknek.

Gázellátási követelmények

A lézervágás nagy hatékonyságának biztosítása érdekében a gázellátó rendszer szigorú követelményeket támaszt a gáz tisztaságára, nyomására és áramlására vonatkozóan. A nagy tisztaságú gáz hatékonyan csökkentheti a szennyeződések interferenciáját a reakcióban, ezáltal javítva a vágás minőségét. A megfelelő gáznyomás és áramlás a kulcsa a lézervágógép hatékony működésének. A túl alacsony nyomás és áramlás tökéletlen vágáshoz vezet, míg a túl magas nyomás és áramlás károsíthatja az anyagot.

Az AccTek-nél részletes gázellátási követelményekkel kapcsolatos irányelveket adunk a felhasználóknak a megfelelő gázkonfiguráció kiválasztásához, valamint a megfelelő nyomás és áramlás beállításához, hogy a berendezés mindig a legjobb vágási állapotban legyen.

Rendszeres karbantartás és szakszerű ellenőrzés

Rendszeres karbantartással és szakmai ellenőrzésekkel biztosítjuk, hogy a berendezések mindig a legjobb állapotban legyenek, és megbízható gyártási támogatást nyújtunk. A szűrők rendszeres tisztítása, a gázvezetékek ellenőrzése, valamint a kompresszorok és szárítók karbantartása nemcsak javíthatja a vágás minőségét, hanem megelőzheti az esetleges meghibásodásokat is.

A professzionális technikusok által végzett rendszeres ellenőrzések időben felfedezhetik a berendezés lehetséges problémáit, és elkerülhetik a termelés hatékonyságának befolyásolását. Az AccTek támogatja a rendszeres berendezés-ellenőrzési és -karbantartási szolgáltatásokat annak érdekében, hogy az ügyfelek lézervágó gépeit a legjobb állapotban tartsák, csökkentsék a meghibásodások előfordulását és javítsák a termelés hatékonyságát.

Röviden, a CO2 lézervágó gép gázellátó rendszere központi szerepet játszik a vágás minőségében és hatékonyságában. Alapvető összetételének és működési elveinek megértésével a felhasználók jobban optimalizálhatják a vágási folyamatot, és biztosíthatják a berendezés biztonságát és megbízhatóságát. Az AccTek-nél elkötelezettek vagyunk a nagy teljesítményű lézervágási megoldások mellett, és rendszeres karbantartással és professzionális ellenőrzésekkel biztosítjuk, hogy az ügyfelek berendezései mindig a legjobb állapotban legyenek, és erős termelési támogatást nyújtsunk. Ha minket választ, nemcsak kiváló minőségű berendezéseket kaphat, hanem kiváló ügyfélszolgálatot és technikai támogatást is élvezhet.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat