Hogyan válasszuk ki a CO2 lézeres vágógép teljesítményét: Átfogó útmutató

A CO2 lézeres vágási technológiát széles körben használják a feldolgozóiparban nagy pontossága és nagy hatékonysága miatt. A lézerteljesítmény a vágási hatást befolyásoló egyik kulcstényező, amely meghatározza a vágási sebességet, mélységet és az anyag alkalmazkodóképességét. A megfelelő teljesítmény kiválasztásával nemcsak a termelés hatékonysága javítható, hanem a vágási minőség is biztosítható. A különböző anyagok és vastagságok teljesítményigénye eltérő, ezért fontos megérteni a lézerteljesítmény alapfogalmait és kiválasztási elveit. Ez a cikk feltárja a CO2 lézeres vágás alapelveit, a teljesítmény és az anyagvastagság közötti összefüggést, a teljesítményválasztást befolyásoló tényezőket, valamint azt, hogy hogyan válasszuk ki a megfelelő lézerteljesítményt a különböző anyagokhoz, segítve a vágási folyamat optimalizálását és a legjobb eredmény elérését. .

Tartalomjegyzék

A CO2 lézeres vágás alapelvei

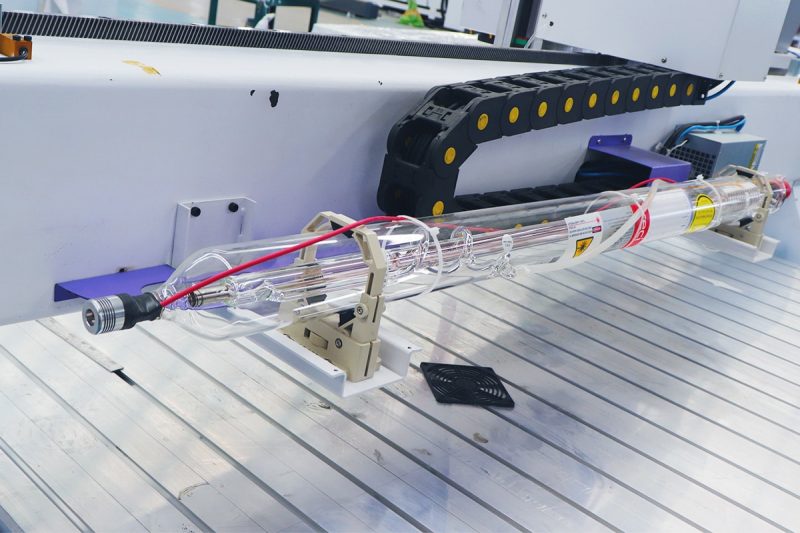

CO2 lézervágó gép CO2 lézert használ vágási forrásként. A CO2 lézergenerátor által generált lézersugarat egy optikai rendszeren keresztül a vágóanyag felületére fókuszálják, hogy magas hőmérsékletű és nagy energiájú lézersugár koncentrációt érjenek el. A lézersugár kölcsönhatásba lép az anyag felületével, és az anyag megolvad vagy elpárolog magas hőmérsékleten, és bemetszést képez. A lézerteljesítmény a vágási folyamat egyik kulcstényezője, amely meghatározza a lézersugár energiakibocsátását, ezáltal befolyásolja a vágás sebességét és mélységét. A CO2 lézeres vágás során a bemetszés nagyon keskeny és sima, amely alkalmas különféle anyagok, például fém, fa és műanyag nagy pontosságú megmunkálására.

A CO2 lézeres vágás működési elvének leírása

A CO2 lézergenerátorok elektromos energiát fényenergiává alakítva állítanak elő lézereket. A konkrét folyamat a következő:

- CO2-gáz gerjesztése: A CO2-lézergenerátorokban elektromos energiát használnak fel a CO2-molekulák nagyenergiájú állapotba való gerjesztésére. Ezt a gerjesztést általában elektromos kisüléssel érik el.

- Fotonképződés: Amikor a gerjesztett CO2 molekulák visszatérnek az alapállapotba, fotonokat szabadítanak fel. A lézerüregben lévő tükörrendszernek köszönhetően ezek a fotonok ismételten visszaverődnek az üregben, fényerősítő hatást hozva létre, és végül nagy intenzitású lézersugarat állítanak elő.

- Nyalábkimenet: A lézersugarat egy részben áteresztő tükörön keresztül vezetik ki a lézerüregből, és optikai lencséken és lencséken keresztül tovább fókuszálják egy nagy energiájú sűrűségű sugárba.

- Fókuszálás és vágás: A fókuszált lézersugár magas hőmérsékletű területet képez az anyag felületén, aminek következtében az anyag gyorsan megolvad vagy elpárolog. A vágófej általában segédgázzal (például oxigénnel vagy nitrogénnel) van felszerelve, hogy elfújja az olvadt anyagot, és így precíz vágást hozzon létre a munkadarabon.

A vágási folyamat áttekintése és kapcsolata a lézerenergiával

A CO2 lézeres vágás során a lézersugár először érintkezik az anyag felületével, és az érintkezési ponton magas hőmérsékletű területet képez. Ahogy a lézersugár az előre meghatározott útvonalon mozog, az anyag megolvad, elpárolog vagy közvetlenül a lézer magas hőmérséklete alatt ablálódik, vágást képezve. A lézererő létfontosságú szerepet játszik a vágási folyamatban. Meghatározza a lézersugár teljesítményét, és közvetlenül befolyásolja a vágási sebességet, a vágási mélységet és a vágási minőséget.

- Vágási sebesség: Minél nagyobb a lézerteljesítmény, annál nagyobb a vágási sebesség. A nagyobb teljesítmény lehetővé teszi, hogy a lézer több anyagot olvaszzon meg rövidebb idő alatt, ezáltal javítva a gyártás hatékonyságát. Ha azonban a teljesítmény túl nagy, az anyagfelület túlmelegedését okozhatja, és befolyásolhatja a vágás minőségét.

- Vágási mélység: A lézer teljesítménye arányos a vágási mélységgel. A nagyobb lézerteljesítmény mélyebb vágást tesz lehetővé, de ez megnövelheti a hő által érintett zónát a vágóélen, ami deformációt vagy salakot okozhat a szélen.

- Vágási minőség: A lézerteljesítmény-beállításnak meg kell egyeznie az anyagjellemzőkkel. Vékony anyagoknál az alacsonyabb lézerteljesítmény biztosíthatja a vágóél simaságát és pontosságát; vastag anyagoknál nagyobb teljesítmény szükséges a vágás integritásának biztosításához.

Összefoglalva, a CO2 lézeres vágási technológia nagy pontosságú és nagy sebességű vágási hatásokat ér el a nagy energiájú lézersugarak és anyagok közötti kölcsönhatás révén. A lézerteljesítmény a vágási folyamatot befolyásoló egyik legfontosabb paraméter. A teljesítmény ésszerű beállításával a legjobb vágási hatás érhető el.

A lézeres vágási teljesítmény megértése

A lézeres vágási teljesítmény az egyik legkritikusabb paraméter a lézervágási folyamatban, amely meghatározza a lézersugár energiakibocsátását, így közvetlenül befolyásolja a vágás hatékonyságát, mélységét és minőségét. A lézeres vágási teljesítmény megértése nemcsak a vágási folyamat optimalizálását segíti elő, hanem javítja a gyártási hatékonyságot és csökkenti a feldolgozási költségeket is.

A lézeres vágási teljesítmény meghatározása

A lézeres vágási teljesítmény a lézer által a vágási folyamat során leadott energiaintenzitásra utal, általában wattban (W) kifejezve. Ez a teljesítményérték határozza meg a lézersugár energiasűrűségét, és közvetlenül befolyásolja a lézer és az anyagfelület közötti kölcsönhatást. A lézeres vágási folyamat során a lézer az elektromos energiát fényenergiává alakítja, és az előállított lézersugarat az optikai rendszeren keresztül egy nagyon kis területre fókuszálják, így nagy energiasűrűségű foltot képeznek. Ez a folt rendkívül magas hőmérsékletet generál az anyag felületén, aminek következtében az anyag gyorsan megolvad, elpárolog vagy ablálódik, ezáltal vágás érhető el. Minél nagyobb a teljesítmény, annál erősebb a lézersugár energiája, amely megolvaszthatja vagy elpárologtathatja az anyagot. gyorsabb, ezért a nagy teljesítményű lézereket általában vastagabb anyagok vágására vagy a vágási sebesség növelésére használják. Azonban minél nagyobb a teljesítmény, annál jobb. A túlzott teljesítmény az anyag felületének túlmelegedését okozhatja, ami befolyásolhatja a vágás minőségét, például durva vágóéleket vagy túlzott salakot okozhat. Ezért a lézerteljesítmény kiválasztását az adott vágási követelményeknek és az anyagjellemzőknek megfelelően kell beállítani a legjobb vágási hatás elérése érdekében.

A lézerteljesítmény, a sebesség és az anyagvastagság kapcsolata

Szoros kapcsolat van a lézerteljesítmény, a vágási sebesség és az anyagvastagság között, amelyek együttesen határozzák meg a lézervágás hatását és hatékonyságát.

- Lézerteljesítmény és anyagvastagság: Minél vastagabb az anyag, annál nagyobb lézerteljesítményre van szükség ahhoz, hogy a lézersugár át tudjon hatolni a teljes anyagvastagságon. Vékony anyagoknál a túl nagy teljesítmény használata az anyag túlzott megolvadását vagy az élek égetését okozhatja, ezért általában közepes és alacsony teljesítményű beállításokat választanak. Vastag anyagok esetén, ha a teljesítmény nem elegendő, előfordulhat, hogy a lézersugár nem tudja teljesen átvágni az anyagot, ami sikertelen vagy hiányos vágást eredményez.

- Anyagvastagság és vágási sebesség: Vastagabb anyagoknál általában csökkenteni kell a vágási sebességet, hogy a lézersugárnak elegendő ideje legyen áthatolni az anyagvastagságon és alapos vágást végezni. Ezzel szemben vékonyabb anyagoknál a vágási sebesség növelhető, de gondoskodni kell a megfelelő lézerteljesítményről, hogy elkerüljük az anyag túlmelegedését vagy a tökéletlen vágást.

A tényleges alkalmazás során a lézerteljesítmény, a vágási sebesség és az anyagvastagság közötti kapcsolat dinamikus egyensúly. Ezen paraméterek beállításával a kezelők optimalizálhatják a vágási eredményeket, és biztosíthatják a kiváló minőségű és hatékony feldolgozást. A megfelelő teljesítménybeállítás nem csak a termelés hatékonyságát javíthatja, hanem csökkenti az anyagpazarlást és az utólagos feldolgozás szükségességét is, ezáltal javítva az általános termelékenységet.

A lézeres vágási teljesítmény kiválasztását befolyásoló tényezők

A lézeres vágási folyamatban a megfelelő lézerteljesítmény kiválasztása a kulcsa a vágás minőségének és hatékonyságának. A lézerteljesítmény kiválasztását számos tényező befolyásolja, beleértve az anyag típusát és vastagságát, a vágási sebességre vonatkozó követelményeket, a szükséges vágási minőséget, valamint a gép kapacitását és a lencse konfigurációját. Az alábbiakban részletesen bemutatjuk ezeket a tényezőket és azok hatását a lézerteljesítmény kiválasztására.

Anyag típusa és vastagsága

Az anyag típusa az elsődleges tényező, amely meghatározza a lézervágási teljesítményt. A különböző anyagok a lézerhez képest eltérő abszorpcióval és reflexióval rendelkeznek, ami közvetlenül befolyásolja a szükséges teljesítményt. Például:

- Fémes anyagok: A fémek általában jobban visszaverik a lézersugárt, különösen az olyan anyagok, mint az alumínium és a réz. Ezért ezek az anyagok általában nagyobb lézerteljesítményt igényelnek a hatékony vágás eléréséhez. Ezenkívül az olyan anyagok, mint az acél és a rozsdamentes acél, magasabb olvadáspontjuk és sűrűségük miatt nagyobb teljesítményt igényelnek, hogy biztosítsák a vágási pontosságot és sebességet.

- Nem fémes anyagok: mint a fa, akril, műanyag stb., általában nagyobb a lézer elnyelési sebessége, így kisebb lézerteljesítménnyel vághatók. Ezek az anyagok azonban könnyen éghetők vagy megolvadnak, ezért a teljesítmény kiválasztásakor figyelembe kell venni az anyag hőérzékenységét.

Az anyagvastagság egy másik fontos tényező. A vastag anyagok nagyobb lézerteljesítményt igényelnek, hogy a vágólézer át tudjon hatolni az anyag teljes vastagságán. A vékony anyagok általában kisebb teljesítményt használhatnak, de ügyeljen arra, hogy a teljesítmény ne legyen túl nagy, hogy elkerülje az anyag széleinek túlzott megolvadását vagy égését.

Vágási sebességre vonatkozó követelmények

A vágási sebesség azt a sebességet jelenti, amellyel a lézervágó fej az anyag felületén mozog. Közvetlen kapcsolat van a lézerteljesítmény és a vágási sebesség között: a nagyobb lézerteljesítmény támogatja a nagyobb vágási sebességet, mivel elegendő energiát biztosít az anyag gyors megolvasztásához vagy elpárologtatásához.

A vágási sebességre vonatkozó követelmény azonban nemcsak a gyártási hatékonyságtól függ, hanem meg kell felelnie az anyag jellemzőinek és vastagságának is. Ha a vágási sebesség túl nagy, előfordulhat, hogy a lézernek nincs elég ideje az anyag teljes átvágására, ami durva vágóéleket vagy hiányos vágást eredményez. Éppen ellenkezőleg, bár a vágási sebesség túl lassú, ez biztosítja a vágási minőséget, de csökkenti a termelés hatékonyságát. Ezért a vágási sebesség beállításakor a lézerteljesítményt az anyag típusának és vastagságának megfelelően kell beállítani, hogy megtaláljuk a legjobb egyensúlyt a sebesség és a teljesítmény között.

Szükséges vágási minőség

A vágás minőségét általában a vágás simaságán, pontosságán és éltisztaságán mérik. A lézer teljesítménye közvetlenül befolyásolja ezeket a minőségi mutatókat:

- Simaság és pontosság: A nagyobb lézerteljesítmény gyorsabban megolvaszthatja az anyagot, és csökkentheti az anyag hő által érintett zónáját, ami simább vágási éleket és nagyobb pontosságot eredményez. A túl nagy teljesítmény azonban a vágott él túlzott megolvadását okozhatja, ami befolyásolja a simaságot.

- Éltisztaság: Egyes alkalmazásokhoz, például nagy pontosságú elektronikus alkatrészekhez vagy precíziós mechanikai alkatrészfeldolgozáshoz nagyon tiszta, sorjamentes vágási élekre van szükség. Ebben az esetben szükség lehet a lézerteljesítmény pontos szabályozására, hogy a vágási él minősége ne legyen érdes vagy szabálytalan a túlzott hőmérséklet miatt.

A kívánt vágási minőség mérlegelésekor a lézerteljesítmény kiválasztását a vágási sebességgel és az anyagvastagsággal is kombinálni kell a kívánt hatás eléréséhez.

A gép képességei és az objektív konfigurációja

A gép képességei közé tartozik a lézergenerátor maximális kimeneti teljesítménye, a stabilitás és az optikai rendszer minősége. A különböző lézervágó gépek eltérő teljesítménytartománnyal rendelkeznek, így a vágási teljesítmény kiválasztásakor figyelembe kell venni a gép tényleges képességeit. Ha a szükséges teljesítmény meghaladja a gép maximális kimeneti kapacitását, a vágási hatás nem lesz a vártnak megfelelő. Ezenkívül a lézergenerátor stabilitása befolyásolja a vágás folytonosságát és pontosságát is.

A lencse konfigurációja szintén az egyik fontos tényező, amely befolyásolja a lézerteljesítmény kiválasztását. A fókuszáló lencse gyújtótávolsága és minősége határozza meg a lézersugár fókuszáló képességét, ami befolyásolja a vágás pontosságát és mélységét. A rövidebb gyújtótávolságú objektívek vékonyabb anyagok vágására alkalmasak, és nagyobb fókuszpontosságot biztosítanak, de előfordulhat, hogy a teljesítményen kissé módosítani kell. Ezzel szemben a nagyobb gyújtótávolságú lencsék vastagabb anyagok vágására alkalmasak, és mélyebb vágást biztosítanak, de nagyobb lézerteljesítményre lehet szükség a vágási minőség fenntartásához.

A tényleges alkalmazásokban a gép képességei és az objektív konfigurációk határozzák meg a lézerteljesítmény elérhető tartományát. A kezelőknek ésszerűen be kell állítaniuk a lézerteljesítményt az adott gépkonfigurációnak megfelelően, hogy a vágási hatás elérje a legjobb szintet.

A megfelelő lézervágási teljesítmény kiválasztása megköveteli az anyag típusának és vastagságának, a vágási sebesség követelményeinek, a szükséges vágási minőségnek, valamint a gép képességeinek és a lencse konfigurációjának átfogó mérlegelését. Ezek a tényezők egymással összefüggenek, és együtt határozzák meg a lézervágás végső hatását. A tényleges működés során ezen paraméterek ésszerű módosítása segítheti a vállalatokat a termelés hatékonyságának növelésében, a költségek csökkentésében és a jó minőségű vágási eredmények biztosításában.

Teljesítményválasztási útmutató különböző anyagokhoz

A lézeres vágási folyamat során a különböző anyagok eltérő abszorpciós és reflexiós jellemzőkkel rendelkeznek, mint a lézerek, ezért szükséges a megfelelő lézerteljesítmény kiválasztása az anyag típusának és vastagságának megfelelően. Az alábbiakban ismertetjük a lézerteljesítmény kiválasztását általánosan használt anyagokhoz, beleértve a fémeket és a nem fémes anyagokat (például akril, fa és műanyagok), valamint kompozitokat és speciális anyagokat.

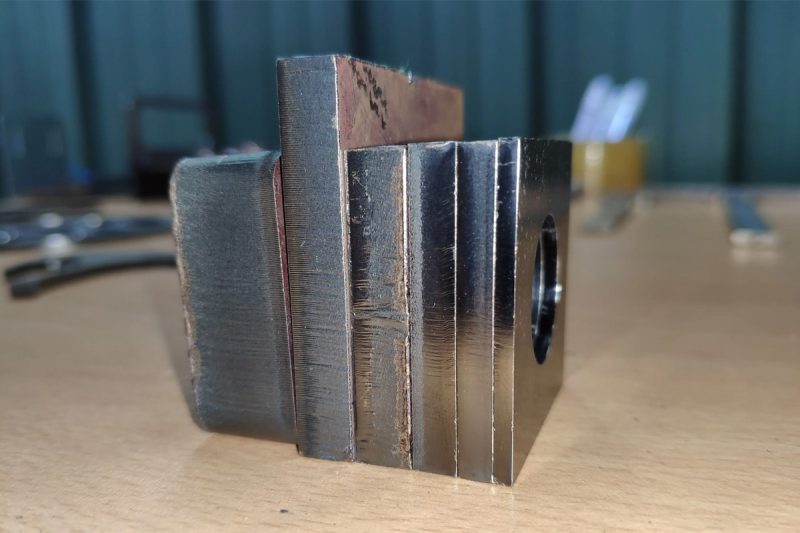

Fém

A lézeres vágásnál a CO2 lézervágó gépek általában vékonyabb fémlemezekhez alkalmasak, vastagabb lemezekhez viszont kevésbé ajánlottak. A 3 mm-nél kisebb fémek, például a szénacél és a rozsdamentes acél esetében a 600 W-os CO2 lézervágó gép hatékonyan vághat, és még kiváló minőségű vágóéleket is képes elérni. A fémvastagság növekedésével azonban a vágási sebesség és hatékonyság jelentősen csökken, ami rossz eredményeket eredményez. Ezért vastagabb fémlemezekhez szálas lézervágó gépek megfelelőbb választás.

Nem fémes: akril

Az akril egy általánosan használt lézervágó anyag, jó lézerabszorpcióval és alacsony olvadásponttal:

- Vékony akril (5-12 mm): sima vágóélek általában kis teljesítményű (60W-80W) lézergenerátorral érhetők el. A kisebb teljesítmény csökkentheti az anyag deformálódását és az élek égését.

- Vastag akril (12-30mm): Vastagabb akrilhoz valamivel nagyobb teljesítmény (80W-180W) szükséges, de a teljesítményt továbbra is óvatosan kell megválasztani, nehogy túlmelegedjen az él, ami anyagdeformációt vagy salakot okoz.

Nem fém: fa

A fa lézeres vágásához viszonylag alacsony energiaigényű. A vágás közbeni teljesítményválasztást a fa típusának és vastagságának megfelelően kell beállítani:

- Vékony fa (5-12 mm): Egy kis teljesítményű (60W-100W) CO2 lézergenerátor általában elegendő a vágási pontosság és a sima élek biztosításához, miközben elkerüli a fa égését.

- Vastag fa (12-25mm): Közepes teljesítményű (100W-180W) CO2 lézergenerátor szükséges a vágási mélység és sebesség biztosításához. A teljesítményt és a vágási sebességet azonban továbbra is ellenőrizni kell, hogy megakadályozzuk a fa túlzott égését vagy deformálódását.

Nem fémes: műanyagok

Sokféle műanyag létezik, és a különböző típusú műanyagok eltérően reagálnak a lézerre, ezért a teljesítmény kiválasztásánál körültekintően kell eljárni:

- Vékony műanyagok (5-9mm): Általában alacsony teljesítményű (60W-100W) használható a hatékony vágáshoz, és a vágóél minősége garantáltan elkerüli az anyag megolvadását vagy deformálódását.

- Vastag műanyagok (9-18mm): valamivel nagyobb teljesítmény (100W-180W) szükséges, de a vágási sebességnek kisebbnek kell lennie, hogy biztosítsa a vágási hatást, miközben csökkenti a salakképződést és az él deformációját.

Kompozit anyagok és speciális anyagok

A kompozit és speciális anyagok vágásához szükséges lézer teljesítményigénye az anyag konkrét összetételétől és tulajdonságaitól függ. Az ilyen anyagok általában többrétegű szerkezeteket tartalmaznak, amelyek több komponenst, például fémet, műanyagot, üvegszálat stb. egyesíthetnek, így a lézerteljesítmény kiválasztása különös figyelmet igényel, hogy elkerülje az anyag leválását vagy sérülését.

- Kompozit anyagok: Többrétegű, legfeljebb 3 mm vastagságú kompozit anyagok esetén CO2 lézervágó gépek használhatók a vágáshoz. Vastagabb kompozit anyagokhoz nagyobb teljesítményű lézerberendezés javasolt.

- Speciális anyagok: Kerámia, szénszál stb., A CO2 lézervágó gépek csak nagyon vékony speciális anyagok (<2 mm) vágására alkalmasak. Vastagabb vagy nehezebb speciális anyagok vágásához általában nagyobb teljesítményű lézeres berendezésre van szükség.

A különböző anyagok eltérő követelményeket támasztanak a lézerteljesítményre vonatkozóan, és a megfelelő lézerteljesítmény kiválasztása kulcsfontosságú. A teljesítménybeállítás nem csak a vágási sebességet és hatékonyságot befolyásolja, hanem közvetlenül összefügg a vágás minőségével és az élsimasággal is. A lézerteljesítmény megfelelő beállításával a vállalatok javíthatják a termelés hatékonyságát, csökkenthetik az anyagpazarlást, és biztosíthatják a termékek kiváló minőségét.

Tesztelés és kísérletezés a CO2 lézerteljesítmény kiválasztásához

A CO2 lézer teljesítményének kiválasztásakor a tesztelés és a kísérletezés kulcsfontosságú lépések a vágás minőségének és hatékonyságának biztosítása érdekében. Kísérletekkel pontosan kiértékelhető a különböző teljesítménybeállítások hatása a vágási hatásokra, és megbízható adattámogatás biztosítható a tényleges működéshez.

Anyagvizsgálat

Először előzetes teszteket végeznek a célanyagon. Válasszon reprezentatív anyagmintákat, és vágja le őket különböző lézerteljesítmény-beállításokkal. Jegyezze fel minden egyes vágás eredményét, beleértve a vágási sebességet, az élek simaságát, a salakviszonyokat és azt, hogy vannak-e vágatlan részek. Ezekkel az adatokkal előzetesen meg lehet határozni a szükséges teljesítménytartományt.

Vágási paraméterek beállítása

Az előzetes teszt alapján a lézerteljesítményt fokozatosan állítják be a vágási sebességnek és a minőségi követelményeknek megfelelően. Mindenképpen tesztelje a vágási sebesség változásait különböző teljesítményeknél, hogy megtalálja a legjobb teljesítmény-beállítást, amely egyensúlyban tartja a hatékonyságot és a minőséget. Ennek a folyamatnak magában kell foglalnia a vágási út összetettségének tesztelését annak biztosítása érdekében, hogy a vágási hatás stabilan fenntartható legyen a tényleges gyártás során.

Ismételhetőség ellenőrzése

A kiválasztott teljesítmény megbízhatóságának és konzisztenciájának biztosítása érdekében több vizsgálatot kell elvégezni ugyanazon az anyagon és különböző tételeken. Figyelje meg, hogy azonos teljesítmény mellett a különböző anyagtételek vágási hatása konzisztens-e, és gondoskodjon arról, hogy a teljesítménybeállítás alkalmazkodni tudjon az anyag gyártás közbeni csekély eltéréseihez.

Tényleges alkalmazási teszt

Miután laboratóriumi környezetben meghatározta a teljesítménybeállítást, alkalmazza azt a tényleges gyártási körülményekre. Figyelje meg a teljesítménybeállítás teljesítményét a tényleges gyártósoron, és végezze el a szükséges finomhangolást a helyszíni körülményeknek megfelelően (például a berendezés állapota és a környezeti tényezők). Győződjön meg arról, hogy a tényleges alkalmazásokban a lézerteljesítmény megfelel a vágási minőség és a gyártási hatékonyság követelményeinek.

Biztonsági és költségmegfontolások

A tesztelési folyamat során figyelembe kell venni a teljesítménybeállítások hatását is a berendezésre. A túlzott teljesítmény felgyorsíthatja a berendezés kopását és növelheti a karbantartási költségeket. Ezért a teljesítmény kiválasztásakor a vágási hatást és a berendezés hosszú távú használatát egyensúlyban kell tartani a gazdaságosság és a hatékonyság legjobb kombinációja érdekében.

Szisztematikus tesztelésekkel és kísérletekkel tudományos alapot lehet biztosítani a CO2 lézerteljesítmény kiválasztásához, hogy a tényleges alkalmazásokban a legjobb vágási hatást biztosítsuk. Ezek a kísérletek nemcsak a vágási minőség és sebesség optimalizálását segítik, hanem a berendezés hosszú távú használatát is megóvják.

Teljesítményigény kiszámítása

A lézeres vágásnál a teljesítményigény pontos kiszámítása a kulcsa a hatékony és precíz vágás elérésének. A teljesítményigény számítása elsősorban az anyag típusát és vastagságát, a vágási sebességet és a szükséges vágási minőséget veszi figyelembe.

Anyag típusa és vastagsága

Az anyag típusa és vastagsága az elsődleges tényezők, amelyek meghatározzák a lézer teljesítményigényét. A különböző anyagok (például fémek, nemfémek és kompozitok) eltérő lézerelnyelési sebességgel és hővezető képességgel rendelkeznek, ami közvetlenül befolyásolja a lézer áthatolási képességét. Általában a vastagabb anyagok nagyobb teljesítményt igényelnek, hogy a lézersugár teljesen le tudja vágni az anyagot, míg a vékonyabb anyagok kisebb teljesítményt igényelnek a túlzott olvadás elkerülése érdekében.

Vágási sebesség

A vágási sebesség arányos a lézer teljesítményével. A termelés hatékonyságának javítása érdekében szükség lehet a teljesítmény növelésére a gyorsabb vágási sebesség támogatása érdekében. A túl nagy sebesség azonban befolyásolhatja a vágás minőségét, különösen összetett vagy finom formák vágásakor. Ezért a teljesítmény beállításakor meg kell találni az egyensúlyt a sebesség és a minőség között.

Vágási minőség

A vágás minőségi követelményei is befolyásolják a teljesítményválasztást. A sima vágóélek eléréséhez és a salakképződés csökkentéséhez a lézerteljesítményt pontosan szabályozni kell. A túl nagy teljesítmény az élek megolvadását, míg az elégtelen teljesítmény hiányos vágást vagy sorja kialakulását okozhatja. Valójában a különböző teljesítménybeállítások vágási minőségre gyakorolt hatását kísérletileg kell tesztelni, hogy megtaláljuk a legjobb beállítást.

A lézervágás teljesítményigényének kiszámítása többtényezős kiegyenlítő eljárás, amely az anyagtulajdonságokon, a vágási sebességen és a minőségi követelményeken alapuló tudományos számításokat igényel. A következő képlet segíthet meghatározni:

Szükséges teljesítmény = anyagvastagság × vágási sebesség × anyagtulajdonsági együttható.

Teszteléssel és beállítással meg lehet találni a legmegfelelőbb teljesítménybeállítást a hatékony és pontos vágási folyamat biztosításához.

Gyakorlati szempontok a CO2 lézerteljesítmény kiválasztásához

A tételek közötti kis különbségek még ugyanazon anyag esetében is befolyásolhatják a lézervágás hatását. Például a fa összetétele tételenként kissé eltérhet, ami a lézer eltérő abszorpciós sebességét eredményezi. Ez megköveteli, hogy a lézerteljesítményt minden alkalommal finomhangolni kell, amikor az anyagadagot változtatják az egyenletes vágási eredmények biztosítása érdekében.

A környezeti tényezők hatása

Az olyan tényezők, mint a környezeti hőmérséklet, a páratartalom és a levegő minősége befolyásolhatják a lézergenerátor teljesítményét és a vágási hatást. Például a hőmérséklet-változások befolyásolhatják a lézergenerátor kimeneti stabilitását, a túlzott páratartalom pedig vízgőzt okozhat az anyag felületén, ami befolyásolja a lézer átvitelét. Ezért különböző környezeti feltételek mellett a lézerteljesítményt megfelelően be kell állítani, hogy alkalmazkodjon a környezeti változásokhoz.

Berendezések karbantartása és kopása

A lézervágó berendezés állapota közvetlen hatással van az energiaigényre. Ha a berendezést hosszabb ideig használják, a lézergenerátor, a lencse és az optikai rendszer elhasználódhat vagy elszennyeződhet, ami a sugár minőségének romlását eredményezi, ami viszont befolyásolja a vágási hatást. Ezért a berendezés rendszeres karbantartása és tisztítása elengedhetetlen ahhoz, hogy a berendezés mindig optimális üzemállapotban legyen. A nagyobb kopású berendezések nagyobb teljesítményt igényelhetnek, hogy kompenzálják a hatásfok csökkenését.

Vágási sebesség és útvonal összetettsége

A tényleges gyártás során a vágási sebesség és az út bonyolultsága közvetlenül befolyásolja az energiaszükségletet. A nagyobb vágási sebesség általában nagyobb teljesítményt igényel a vágási behatolás biztosításához, míg az összetett pályák (például ívek vagy finom minták) precízebb teljesítményszabályozást igényelnek. Ezért a tényleges működés során a vágási útvonal tervezésének és tényleges végrehajtásának meg kell egyeznie a teljesítménybeállítással.

Valós idejű megfigyelés és beállítás

A tényleges gyártás során nagyon fontos, hogy a vágási hatást valós időben figyeljük, és szükség szerint állítsuk be a teljesítményt. Még azonos anyagok és feltételek mellett is, a gyártás előrehaladtával, a berendezés állapota vagy a környezeti feltételek változhatnak, ami a vágási minőség romlását eredményezheti. Az élsimaság, a behatolás és a forgácsolás salakjának valós idejű monitorozásával a problémák időben felfedezhetők és a teljesítmény vagy egyéb paraméterek beállításával kijavíthatók.

Biztonsági és költségmegfontolások

A tényleges teljesítménybeállításoknál a biztonságot és a költséghatékonyságot is figyelembe kell venni. Bár a túlzott teljesítménybeállítások javíthatják a vágási hatékonyságot, növelhetik az energiafogyasztást és magasabb költségekhez vezethetnek. Ezenkívül a túlzott teljesítmény biztonsági kockázatokat is hordozhat, például az anyagok túlmelegedését vagy a berendezés károsodását. Ezért a tényleges működés során a teljesítménybeállításoknak a lehető leghatékonyabban kell felhasználniuk az energiát a termelési költségek csökkentése érdekében, miközben a biztonságot garantálják.

A tényleges működés során a lézeres vágási teljesítmény kiszámításához és beállításához rugalmasan kell kezelni számos reális tényezőt, mint például az anyagi különbségeket, a környezeti változásokat, a berendezés állapotát és a vágási út bonyolultságát. Ezen tényezők átfogó mérlegelésével, valós idejű monitorozással és beállítással biztosítható a forgácsolási folyamat hatékonysága és stabilitása, a költségek és kockázatok csökkentése mellett.

Összegzés

A CO2 lézervágó gép teljesítményének megválasztása sokrétű folyamat. A kulcsfontosságú tényezők közé tartozik az anyag típusa és vastagsága, a vágási sebesség, a vágás minőségi követelményei és a gép konfigurációja. A különböző anyagok eltérő abszorpciós sebességgel és a lézerek hővezető képességével rendelkeznek, ezért a teljesítmény kiválasztásakor először az anyag jellemzőinek megfelelően kell beállítani. A vastagabb anyagok általában nagyobb teljesítményt igényelnek, míg a vékony anyagok gondosan szabályozzák a teljesítményt a túlzott olvadás elkerülése érdekében.

A vágási sebesség szorosan összefügg az erővel. A teljesítmény növelése növelheti a vágási sebességet, de ez befolyásolhatja a vágási pontosságot, különösen összetett grafika esetén. Ezért a sebesség és a teljesítmény közötti legjobb egyensúly megtalálása kulcsfontosságú a termelés hatékonyságának és minőségének biztosításához. A vágás minősége egy másik alapvető tényező. A túl nagy vagy túl alacsony teljesítmény csökkenti a csúcsminőséget, ezért a legmegfelelőbb teljesítménybeállítást tényleges teszteléssel kell meghatározni. Ezenkívül a lézervágó berendezés konfigurációja, például a lézergenerátor típusa és az optikai rendszer szintén befolyásolja a teljesítményigényt. Ezért a teljesítmény kiválasztásakor figyelembe kell venni a berendezés sajátos képességeit és korlátait.

Ezen tényezők teljes körű figyelembevételével és a szükséges tesztek és beállítások elvégzésével a teljesítményválasztás optimalizálható a hatékony és pontos vágási eredmények elérése érdekében.

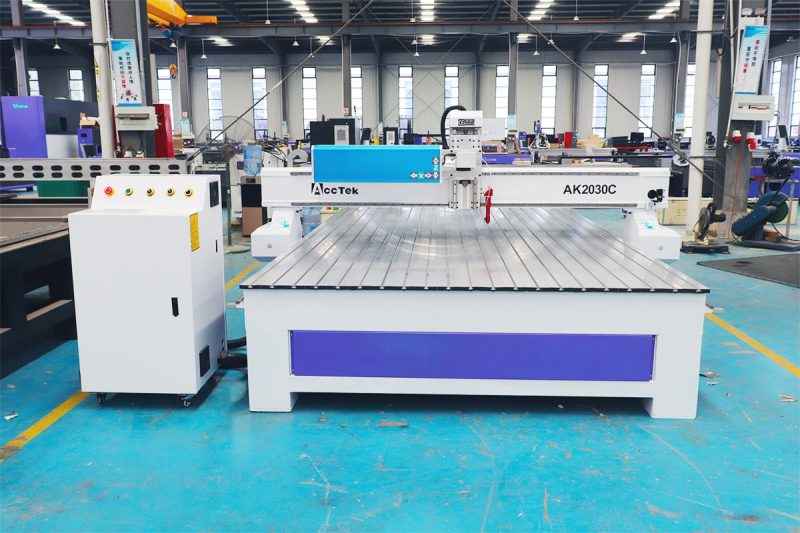

Szerezzen lézeres megoldásokat

A megfelelő CO2 lézeres vágási teljesítmény kiválasztása segíthet az energiafogyasztás optimalizálásában és a magas működési hatékonyság elérésében. A megbízható beszállítóval való együttműködés biztosítja a hozzáférést a fejlett technológiához, a személyre szabott tanácsadáshoz és a folyamatos támogatáshoz. Az AccTek Lasernél a CO2 lézeres vágógépek átfogó választékát kínáljuk, amelyeket különféle ipari igények kielégítésére terveztek. Szakértőink segítenek kiválasztani a leginkább energiahatékony modellt és konfigurációt, figyelembe véve az olyan tényezőket, mint az anyagtípus, a vastagság és a gyártási mennyiség. Olyan élvonalbeli szolgáltatásokat is kínálunk, mint a nagy hatékonyságú lézergenerátorok, intelligens hűtőrendszerek és energiagazdálkodási szoftverek a teljesítmény maximalizálása és az energiafelhasználás minimalizálása érdekében. Ezen kívül csapatunk rendszeres karbantartási szolgáltatásokat és műszaki támogatást is nyújt, hogy berendezései a lehető legjobban működjenek. Az AccTek Laserrel együttműködve jelentős energiamegtakarítást érhet el, csökkentheti a működési költségeket és fokozhatja fenntarthatósági erőfeszítéseit. Forduljon hozzánk még ma, ha többet szeretne megtudni innovatív lézeres megoldásainkról és arról, hogy ezek milyen előnyökkel járhatnak vállalkozása számára.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat