Hogyan válasszunk segédgázt a CO2 lézeres vágáshoz

A CO2 lézeres vágási technológiát széles körben alkalmazzák különféle anyagok, például fém, műanyag, fa stb. vágására a nagy pontosság és a nagy sebesség előnyei miatt. Ebben a folyamatban a segédgáz kiválasztása és beállítása döntő fontosságú, ami közvetlenül befolyásolja a vágás minőségét, sebességét és az egész folyamat stabilitását. A megfelelő segédgáz tudományos kiválasztásával nemcsak hatékonyan javíthatja a vágás minőségét és csökkentheti az anyag termikus deformációját, hanem optimalizálhatja a vágási sebességet és javíthatja az általános feldolgozási hatékonyságot. Az alapelv a CO2 lézervágó gép elsősorban a lézersugarat az anyag felületére összpontosítani, hogy magas hőmérsékletet hozzon létre az anyag megolvadásához vagy elpárologtatásához, és a segédgáz többféle szerepet játszik ebben a folyamatban, beleértve az olvadt anyag kisülésének elősegítését, a vágóél oxidációtól való védelmét. és a vágási terület hűtése a hő által érintett zóna csökkentése érdekében.

A különböző típusú segédgázok eltérő tulajdonságokkal rendelkeznek. Például az oxigén alkalmas szénacél vágására. Az oxidációs reakció révén felgyorsíthatja a vágási sebességet, de a szélén oxidokat termel. A nitrogén hatékonyan gátolja az oxidációt és sima éleket biztosít. Nagyon alkalmas olyan anyagokhoz, amelyek magas felületi minőségi követelményekkel rendelkeznek, mint például a rozsdamentes acél. A levegő alacsony költségű opció, és alacsony pontosságú alkalmazásokhoz alkalmas. A tényleges alkalmazásoknál a segédgáz tisztaságát, nyomását és áramlási sebességét is be kell állítani az adott anyagoknak és a vágási követelményeknek megfelelően. Ez a cikk a segédgázok, például oxigén, nitrogén és levegő előnyeit és hátrányait, valamint alkalmazható forgatókönyveket elemzi a különböző anyagok jellemzői alapján, hogy segítsen jobban megérteni a segédgázok szerepét, és hatékonyabb és pontosabb vágási eredményeket érjen el.

Tartalomjegyzék

A CO2 lézeres vágás alapelve

A CO2 lézeres vágás működési elvének magyarázata

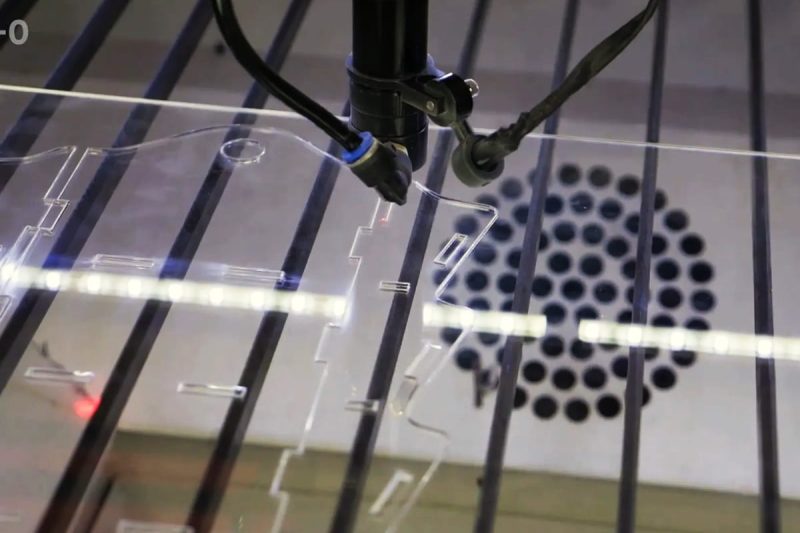

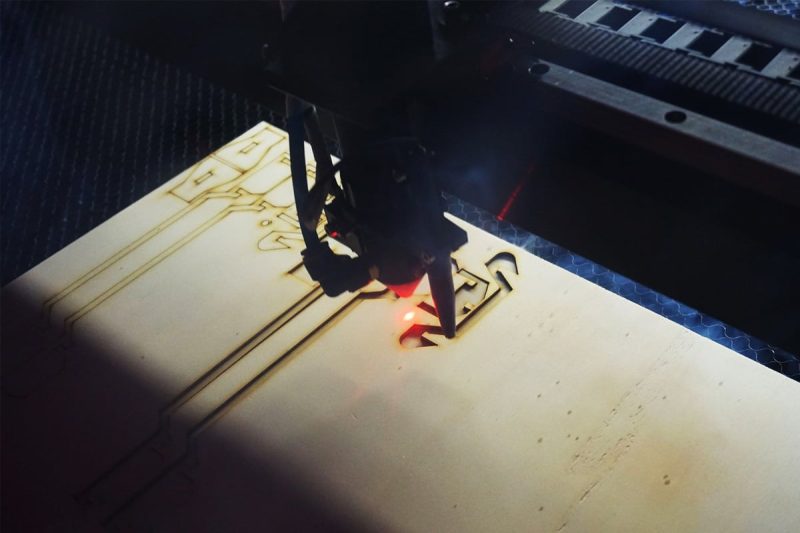

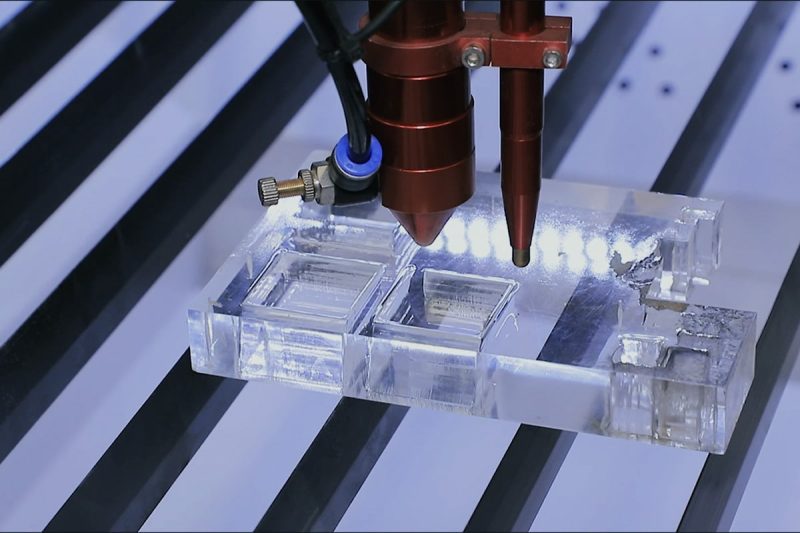

A CO2 lézeres vágás a lézersugár magas energiakoncentrációs jellemzőire épül. Azáltal, hogy a lézersugarat az anyag felületére fókuszálva rendkívül magas hőmérsékletet alakít ki, az anyag részben megolvad vagy elpárolog, és a segédgáz az olvadékot vagy az elgázosító terméket elfújja a vágási területről. A lézersugár apró perforációt képez az anyag felületén, majd egy előre beállított pályán mozog a precíz vágás érdekében. A vágási folyamat a lézer nagy hőenergia-átadásán alapul. A lézersugár folyamatosan koncentrálódik az anyag felületére, hogy megfelelő hőmérsékletet tartson fenn ahhoz, hogy az anyag stabilan elérje az olvadási vagy párolgási állapotot. Ugyanakkor a segédgáz szerepe biztosítja, hogy a vágónyílás tiszta maradjon, elkerülve a maradványok felhalmozódását. A lézersugár és a segédgáz szinergikus hatása biztosítja a vágás folytonosságát, pontosságát és élminőségét.

A CO2 lézeres vágási folyamat áttekintése

A teljes CO2 lézeres vágási folyamat a lézerenergia és a segédgáz együttműködésének eredménye. A segédgáz nemcsak az olvadt anyagok vagy a gőz eltávolítását segíti elő, hanem védő szerepet is játszik. Például a segédgáz megakadályozhatja, hogy a vágási folyamat során keletkező törmelék és füst érintkezzen az optikai lencsével, hogy ne befolyásolja a vágási pontosságot. Ugyanakkor bizonyos anyagok forgácsolásánál a megfelelő segédgáz kiválasztásával az oxidációs reakciók is elkerülhetők, ezáltal javul a vágóél kidolgozása és a vágási minőség. A segédgáz típusát, tisztaságát, nyomását és áramlási sebességét a különböző anyagok jellemzői és a vágás sajátos követelményei szerint kell meghatározni.

A segédgáz szerepe a CO2 lézeres vágásban

A CO2 lézeres vágásnál a segédgáz szerepe döntő. A megfelelő segédgáz kiválasztásával nem csak a vágási hatékonyság, hanem a vágási minőség is javul, és a folyamathibák is csökkenthetők. Az alábbiakban bemutatjuk a segédgáz fő funkcióit és fontosságát a CO2 lézeres vágásnál.

Biztosítsa a vágási hatékonyságot

A segédgáz a vágási folyamat során időben eltávolítja az olvadékot és a gőzt, így biztosítva, hogy a lézersugár stabilan és folyamatosan tudjon hatni az anyag felületére, ezzel is fenntartva a magas vágási hatékonyságot. Különösen a segédgázok, mint például az oxigén, további hőt szabadítanak fel az oxidációs reakciók révén, tovább növelve a vágási sebességet és nagymértékben befolyásolva a termelés hatékonyságát.

A vágási minőség javítása

A segédgáz helyes megválasztása kulcsfontosságú a vágóél minősége szempontjából. Például a nitrogén hatékonyan gátolja az oxidációs reakciókat, sima éleket biztosít, oxidációs maradék nélkül, és csökkenti a sorja és a habképződést. A megfelelő segédgáz kiválasztásával jelentősen javítható a vágási felület simasága, és megfelel a nagy vágási pontosságot és esztétikát igénylő alkalmazások igényeinek.

A hő által érintett zóna (HAZ) csökkentése

A segédgáz segít lehűteni a vágóélt, megakadályozza a túlmelegedést, és csökkenti a hőhatás zóna kiterjedését, ezáltal védi az anyag fizikai tulajdonságait és szerkezeti integritását. Ez különösen fontos a precíziós megmunkálásnál és a vékony anyag vágásánál, segít megőrizni az anyag szilárdságát és keménységét.

Védje a berendezéseket és hosszabbítsa meg az élettartamot

A segédgáz nemcsak a vágási területet védi, hanem megakadályozza, hogy a vágási folyamat során keletkező füst és törmelék a lézer optikai lencséhez tapadjon, elkerülve a lencse sérülését vagy szennyeződését. A segédgáz használata csökkentheti a berendezés tisztításának és karbantartásának gyakoriságát, biztosítva a berendezés stabilitását és tartósságát. lézervágó gép.

Általánosságban elmondható, hogy a segédgáz nemcsak a CO2 lézervágás fontos segédeszköze, hanem kulcsfontosságú eleme a hatékony és jó minőségű vágásnak is. Az anyagtípus és a forgácsolási igények szerinti megfelelő gáz kiválasztásával jelentősen javítható a termelés hatékonysága, csökkenthető a költségek, biztosítható a forgácsolóél simasága és a forgácsolási minőség.

Gyakori segédgázok CO2 lézeres vágáshoz

A CO2 lézeres vágási folyamatban a segédgáz kiválasztása kulcsfontosságú a vágási hatás szempontjából. A következők a gyakori segédgázok és funkcióik:

Oxigén (O2)

Az oxigén az egyik leggyakrabban használt segédgáz a CO2 lézervágásnál, különösen alkalmas szénacél vágására. A vágandó anyaggal reagálva az oxigén további hőt termel, ami jelentősen növeli a vágási sebességet. Ez a reakciófolyamat nemcsak felgyorsítja a vágást, hanem csökkenti az olvadék maradványait is, így nagyobb vágási hatékonyságot biztosít. Az oxigén felhasználásának azonban vannak bizonyos korlátai. A nagy pontosságú vagy szigorú oxidációs követelményeket támasztó forgácsolási alkalmazásoknál az oxigén oxidréteget képezhet a vágóélen, ami befolyásolja a végtermék megjelenését és teljesítményét, ezért ilyen helyzetekben óvatosan kell használni.

Nitrogén (N2)

A nitrogén egy inert gáz, amelyet gyakran használnak rozsdamentes acélhoz, alumíniumhoz és más olyan anyagokhoz, amelyek jó minőségű vágást igényelnek. A nitrogén fő funkciója, hogy megakadályozza az oxidációs reakciók fellépését, ezáltal biztosítva, hogy a vágott él sima és tiszta maradjon. Ez a nitrogént nagyon alkalmassá teszi olyan alkalmazásokhoz, amelyek magas felületi minőséget igényelnek, mint például a repülőgépipar és az elektronikai ipar. A nitrogén felhasználásával a vágási folyamat során keletkező salak és sorja hatékonyan csökkenthető, javítva a vágott darab minőségét. Ezenkívül a nitrogén ára viszonylag alacsony, így megfizethető választás.

Levegő

A levegőt általában segédgázként használják az alacsony költségű forgácsoláshoz, és alkalmas alacsony pontosságú munkadarabokhoz. Mivel a levegő körülbelül 21% oxigént tartalmaz, a vágási folyamat során bizonyos oxidációs reakció lép fel. Bár ez a reakció némi hőt biztosít a vágás elősegítéséhez, a levegő vágási hatása valamivel alacsonyabb, mint a tiszta oxigéné. Mindazonáltal a levegő használata nagymértékben csökkentheti a költségeket, és alkalmas bizonyos alkalmazásokhoz, amelyek nem igényelnek magas vágási minőséget, mint például az építőanyagok vágása vagy durva megmunkálása.

Összefoglalva, a megfelelő segédgáz kiválasztása kulcsfontosságú a CO2 lézeres vágási folyamat optimalizálásához. Az oxigénnek, nitrogénnek és levegőnek megvannak a saját egyedi előnyei és alkalmazható forgatókönyvei. A segédgázok megfelelő kiválasztása és beállítása jelentősen javíthatja a vágás hatékonyságát és minőségét, hogy megfeleljen a különböző anyagok és alkalmazások igényeinek.

A segédgáz hatása a vágási hatékonyságra

A segédgáz fontos szerepet játszik a CO2 lézeres vágási folyamatban. Kiválasztása közvetlenül befolyásolja a vágási hatékonyságot, ami elsősorban a vágási sebességben, az anyagkompatibilitásban és a hőhatászóna szabályozásában mutatkozik meg.

Vágási sebesség

Az oxigén, mint segédgáz, jelentősen felgyorsíthatja a szénacél vágási sebességét. Ennek az az oka, hogy az oxigén és a vas oxidációs reakciója a vágási folyamat során további hő szabadul fel, ezáltal felgyorsul a vágási sebesség. Az oxigén azonban nem növeli jelentősen a vágási sebességet más anyagokon, például alumíniumon vagy rozsdamentes acélon. Ez az oxigén kémiai reakcióképességének köszönhető, amely oxidréteg kialakulását okozhatja ezekben az anyagokban, ami hátrányosan befolyásolhatja a vágás minőségét. Ezekben az esetekben célszerűbb lehet nitrogént segédgázként használni. Bár a nitrogén önmagában nem gyorsítja fel a vágást, inert tulajdonságai javíthatják az anyagkompatibilitást és csökkenthetik a vágási folyamat során esetlegesen felmerülő problémákat, ezáltal javítva a vágás általános hatékonyságát.

Anyagkompatibilitás

A különböző anyagok eltérő követelményeket támasztanak a vágás közbeni segédgázokkal szemben. A segédgáznak az anyaghoz való illesztése hatékonyan javíthatja a vágási hatást. Például az olyan erősen visszaverő anyagok, mint az alumínium és a réz alkalmasabbak nitrogénnel történő vágáshoz, mivel a nitrogén megakadályozhatja a felületi oxidációt és csökkentheti a lézervisszaverődés kockázatát. A rozsdamentes acél esetében a nitrogén is előnyös, mert jó vágóélt biztosít, és csökkenti a sorjaképződést. Gyengén ötvözött acélok esetében az oxigén a megfelelő választás, amely gyorsan vághat és javítja a hatékonyságot. A segédgáz megfelelő, az anyag jellemzőinek megfelelő megválasztásával a vágási művelet nagyobb hatékonyságot és jobb minőséget érhet el.

Csökkentse a hő által érintett zónát

A vágási folyamat során a hőhatászóna (HAZ) az anyag azon területe, ahol a lézer hője átkerül a környező területre. A nagy HAZ az anyag szélének deformálódását és az anyag fizikai tulajdonságait megváltoztathatja. A nitrogén és a levegő segédgázként történő felhasználása hatékonyan csökkentheti a HAZ méretét. A nitrogén hűti a vágóélt, hogy megakadályozza a túlmelegedést, miközben a levegőben lévő nedvesség és gázáramlás is segít a hőmérséklet csökkentésében. A HAZ csökkentése nemcsak az anyag teljesítményét védi, hanem biztosítja a vágóél síkságát és kidolgozottságát is, biztosítva a végtermék minőségét.

Összefoglalva, a segédgáz kiválasztása jelentős hatással van a CO2 lézeres vágás hatékonyságára. A segédgáz ésszerű konfigurációja növelheti a vágási sebességet, biztosíthatja az anyagok kompatibilitását, és hatékonyan csökkentheti a hő által érintett zónát, ezáltal jobb minőségű vágási eredményeket érhet el.

A segédgáz hatása a vágás minőségére

A CO2 lézeres vágási folyamatban a segédgáz nemcsak a vágás hatékonyságát befolyásolja, hanem a vágás minőségében is létfontosságú szerepet játszik, ami elsősorban a felületi minőségben, az élminőségben, valamint a sorja és salak csökkentésében tükröződik.

Felület kidolgozása

A nitrogén, mint segédgáz hatékonyan megakadályozhatja az oxidációs reakciók fellépését a forgácsolási folyamat során, ami kulcsfontosságú az anyagfelület simaságának biztosításához. Olyan anyagok vágásakor, mint például a rozsdamentes acél és az alumínium, amelyeknek magas a felületkezelési követelménye, a nitrogén hatékonyan gátolja a felület oxidációját, csökkenti az oxidfilm képződését, és simább felületet biztosít a vágás után. Ezenkívül a jó felületkezelés nemcsak a termék esztétikáját javítja, hanem bizonyos alkalmazásoknál elkerülheti a későbbi felületkezelést is, ezáltal költséget és időt takaríthat meg. Ezért a nitrogén ideális választás a nagy pontossági követelményeket támasztó alkalmazási forgatókönyvekhez.

Élminőség

Az élminőség egy másik fontos mutató a vágási eredmények értékeléséhez. Bár az oxigén felgyorsíthatja a szénacél vágási sebességét, a vágási folyamat során könnyen oxidálódik, ami szabálytalan és durva vágóéleket okozhat. Ezzel szemben a nitrogén használata hatékonyan javíthatja az él minőségét, és biztosítja, hogy a vágóél tiszta és sima legyen. A nitrogén inert tulajdonságai elnyomják az oxidációs reakciót a forgácsolási folyamat során, ezáltal elkerülhetőek az oxidok képződéséből adódó forgácsolási hibák. Ezért a nitrogén használata különösen fontos olyan forgácsolási alkalmazásoknál, ahol magas az élminőségi követelmények.

Csökkentse a sorja és salak mennyiségét

A nagy tisztaságú segédgázok, mint például a nitrogén, hatékonyan csökkenthetik a sorja és salak képződését a vágási folyamat során. A sorja és salak nemcsak a vágott darab esztétikáját befolyásolja, hanem növeli a későbbi feldolgozás bonyolultságát és költségét is. Nagy tisztaságú nitrogén használatakor a vágási folyamat során megolvadt anyag gyorsan eltávolítható, ezáltal csökken a sorjaképződés. Ezenkívül a nitrogén tisztán tarthatja a vágási területet, tovább csökkentve a salakképződést. A sorja és salak mennyiségének csökkentésével a további feldolgozási lépések, mint például a sorjázás és a tisztítás egyszerűbbé válhatnak, gyártási időt takaríthat meg és javíthatja a hatékonyságot.

Összefoglalva, a segédgáz jelentős hatással van a CO2 lézervágás minőségére. A megfelelő segédgáz kiválasztásával javítható a felületi minőség, optimalizálható az élminőség, és hatékonyan csökkenthető a sorja- és söpredékképződés, ezáltal biztosítható a végső vágott rész magas minősége. Ez kritikus fontosságú az egyre szigorúbb iparági szabványok és vásárlói igények kielégítése szempontjából.

Különleges követelmények és óvintézkedések a segédgázokra vonatkozóan

A CO2 lézervágás során a megfelelő segédgáz kiválasztásánál fontos, hogy ne csak annak típusát vegyük figyelembe, hanem ügyeljünk a konkrét követelményeire és óvintézkedéseire is, beleértve a tisztasági szintet, a nyomás- és áramlási beállításokat, valamint a biztonsági előírásokat.

Tisztasági fokozat

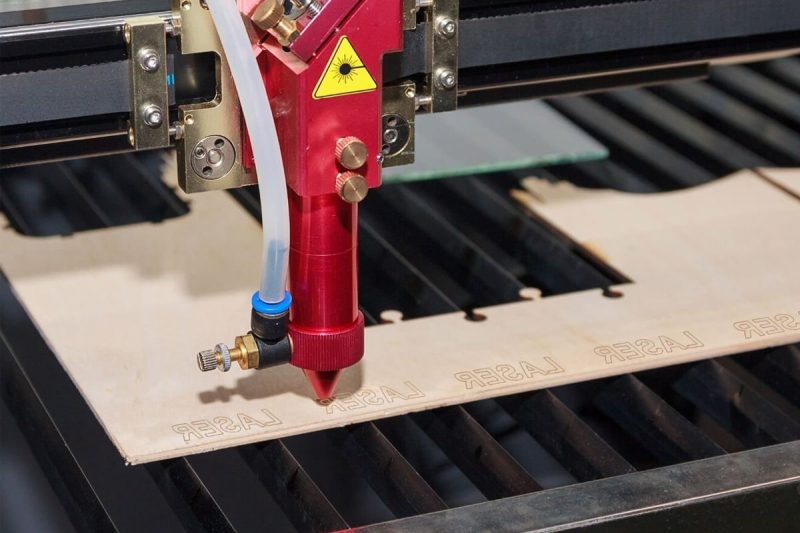

A segédgáz tisztasága közvetlenül befolyásolja a vágási hatást, különösen olyan anyagok vágásakor, amelyeknek szigorú felületi minőségi követelményei vannak. Például a nitrogén tisztaságának el kell érnie a 99,99%-t, hogy ne befolyásolja az anyag felületét. Az alacsonyabb tisztaságú nitrogén nedvességet és szennyeződéseket tartalmazhat, amelyek oxidációs reakciókat váltanak ki a lézeres vágási folyamat során, ami befolyásolja a vágási él minőségét és minőségét. Hasonlóképpen, az oxigént, annak tisztaságát is megfelelő szinten kell tartani, hogy elkerüljük a szükségtelen oxidációs reakciókat. Ezért a nagy tisztaságú gáz használata fontos előfeltétele a vágási minőség biztosításának.

Nyomás és áramlási beállítások

A gáznyomás és az áramlás beállításai kulcsfontosságú paraméterek, amelyek befolyásolják a vágás hatékonyságát és minőségét. Vastag lemezek vágásakor nagyobb gáznyomásra van szükség ahhoz, hogy az olvadt fémet hatékonyan le lehessen fújni, ezzel is megőrizve a vágási folyamat folytonosságát és stabilitását. Általánosságban elmondható, hogy vastagabb anyagok vágásakor az oxigén nyomása általában alacsonyabb, mint a nitrogéné, mivel maga az oxigén a vágási folyamat során további hőt bocsát ki, csökkentve a nyomásigényt. Ezzel szemben vékonylemez vágásnál az alacsonyabb gáznyomás gyakran jobb vágási eredményeket ér el, és elkerüli a túlmelegedést és a deformációt. Ezért a fajlagos áramlási és nyomásbeállításokat a vágóanyag típusának és vastagságának megfelelően kell beállítani a legjobb vágási hatás elérése érdekében.

Biztonsági tippek

Nagy tisztaságú gázok használatakor a biztonság fontos tényező, amelyet nem lehet figyelmen kívül hagyni. A rendszer tömítése kulcsfontosságú, a potenciális biztonsági veszélyek elkerülése érdekében gondoskodni kell arról, hogy a gázvezetékekben és a csatlakozókban ne legyen szivárgás. A kiszivárgott gáz nemcsak környezetszennyezést okozhat, hanem súlyos baleseteket is okozhat, például tüzet vagy robbanást. Ezért a segédgáz rendszer beépítésekor és használatakor a berendezést rendszeresen ellenőrizni és karbantartani kell, hogy megbizonyosodjon arról, hogy jó állapotban vannak. Ezenkívül a kezelőknek meg kell kapniuk a szükséges biztonsági képzést, és ismerniük kell a vészhelyzeti kezelési eljárásokat annak érdekében, hogy rendkívüli helyzetek esetén gyorsan meg lehessen tenni a megfelelő intézkedéseket, ezáltal minimalizálva a kockázatokat.

Összefoglalva, a segédgáz kiválasztásakor és használatakor ügyelni kell annak tisztasági szintjére, nyomás- és áramlási beállításaira, valamint a biztonsági óvintézkedésekre. Csak ezen tényezők átfogó figyelembevételével biztosítható a CO2 lézeres vágási folyamat hatékonysága, biztonsága és minősége.

A segédgázok összehasonlító elemzése

A CO2 lézeres vágási folyamatban a segédgáz megválasztása jelentős hatással van a vágás hatékonyságára és minőségére. Az alábbiakban az általánosan használt segédgázok (oxigén, nitrogén és levegő) összehasonlító elemzését mutatjuk be, amely magában foglalja a teljesítmény-összehasonlításokat, a költségmegfontolásokat és az alkalmazás-specifikus ajánlásokat.

Teljesítmény-összehasonlítás

- Oxigén (O2): Az oxigén kiváló a vágási sebesség tekintetében, és különösen alkalmas szénacél vágására. A fémfelülettel reagálva az oxigén további hőt bocsát ki, ami felgyorsítja a vágási folyamatot. Ennek a reakciónak azonban az a mellékhatása, hogy a vágott élen oxidréteg képződik, ami a vágási felület minőségének romlását és gyengébb kikészítést eredményez. Ezért az oxigén alkalmasabb olyan alkalmazásokhoz, ahol a vágási sebesség nagy, de a vágási minőségi követelmények viszonylag lazak.

- Nitrogén (N2): A nitrogén kiváló a vágási minőség és a felületminőség tekintetében. Hatékonyan meg tudja akadályozni az anyag oxidációját és sima vágási élt biztosít, különösen olyan anyagoknál, mint a rozsdamentes acél és az alumínium, amelyek magas felületi minőséget igényelnek. Bár a nitrogén vágási sebessége nem olyan gyors, mint az oxigén, kiváló vágási minősége ideális választássá teszi a nagy pontosságú vágási alkalmazásokhoz.

- Levegő: A levegő egy olcsóbb segédgáz, amely kisebb pontosságú vágási alkalmakra alkalmas. Bár a levegő használata csökkentheti a vágási költségeket, oxigéntartalma miatt a vágási hatás gyakran nem olyan jó, mint a nitrogén és a tiszta oxigén, ezért nem alkalmas nagy pontosságot és kidolgozást igénylő alkalmazásokhoz.

Költségmegfontolások

- Oxigén: A nitrogénhez képest az oxigén olcsóbb, és olyan alkalmazásokhoz alkalmas, ahol nagy vágási sebesség szükséges, de a vágás minősége nem olyan szigorú. Ezáltal az oxigén a választott gáz sok ipari alkalmazásban, különösen a nagyüzemi termelésben és feldolgozásban.

- Nitrogén: Bár a nitrogén többe kerül, mint az oxigén, a vágási minőségben és a pontosságban rejlő előnyei versenyképesebbé teszik a csúcskategóriás alkalmazásokban. Ezért a vágás minőségére és pontosságára vonatkozó magas követelményeket támasztó iparágakban gyakran megéri a nitrogén többletköltsége.

- Levegő: A levegő a legalacsonyabb használati költséggel rendelkezik, és korlátozott költségvetésű és alacsony költségű vágási igényű projektekhez alkalmas. Korlátozott forgácsolóhatása miatt azonban csak kisebb precizitásigényű munkadarabokhoz ajánlott.

Alkalmazás-specifikus ajánlások

- Szénacél vágás: A szénacél vágásához előnyös az oxigén. Sebességelőnye jelentősen javíthatja a termelés hatékonyságát, különösen nagy mennyiségek előállítása esetén.

- Rozsdamentes acél és alumínium: A nitrogén jobb választás rozsdamentes acél és alumínium vágásakor. Sima és oxidációmentes vágóéleket biztosít, és olyan alkalmazásokhoz is alkalmas, ahol a felület minősége kritikus.

- Rozsdamentes acél és alumínium: A nitrogén jobb választás rozsdamentes acél és alumínium vágásakor. Sima és oxidációmentes vágóéleket biztosít, és olyan alkalmazásokhoz is alkalmas, ahol a felület minősége kritikus.

A segédgázok összehasonlításával és elemzésével kiválaszthatjuk a megfelelő segédgázt a különböző anyagok forgácsolási feladataihoz, ezáltal javítva a forgácsolási hatékonyságot és minőséget, és ésszerű döntéseket hozhatunk a költségekről. A megfelelő segédgáz kiválasztásával nemcsak a vágási hatás optimalizálható, hanem hosszú távon a termelési költségek is csökkenthetők, és a vállalkozás versenyképessége is javítható.

Optimalizálja a segédgáz kiválasztását a különböző anyagokhoz

A CO2 lézeres vágásnál a segédgáz kiválasztása kulcsfontosságú a vágási hatás és a minőség szempontjából. A különböző anyagok jellemzői megkívánják, hogy a segédgáz felhasználását a sajátos igényeknek megfelelően optimalizáljuk. Az alábbiakban ismertetjük a gáz kiválasztására vonatkozó ajánlásokat fémekhez, műanyagokhoz és kompozit anyagokhoz.

Fém anyagok

- Szénacél vágás: Szénacél vágásához az oxigén (O2) ajánlott segédgázként. Az oxigén az oxidációs reakció során további hőt szabadíthat fel, ezáltal jelentősen megnöveli a forgácsolási sebességet, amely alkalmas nagyüzemi gyártásra és magas forgácsolási hatékonysági igényű alkalmakra. Az oxigén azonban oxidréteget képezhet a vágóélen, ezért felhordásakor figyelembe kell venni a forgácsolási minőségre gyakorolt hatását.

- Rozsdamentes acél és alumínium: A nitrogén (N2) jobb választás rozsdamentes acél és alumínium vágásához. A nitrogén megakadályozhatja az oxidációs reakciók előfordulását, ezáltal megőrzi a vágóél simaságát, és elkerüli a későbbi feldolgozás során felmerülő problémákat. Ezért a rozsdamentes acél és alumínium nitrogénnel történő vágásakor magasabb felületi minőség biztosítható, különösen a magas esztétikai és funkcionális követelményeket támasztó alkalmazásoknál.

Műanyag anyagok

- Műanyag vágásakor javasolt segédgázként nitrogént vagy levegőt használni. A nitrogén használatával elkerülhető a magas hőmérséklet okozta termikus deformáció vagy égés, biztosítva a vágási folyamat biztonságát és minőségét. Bár a levegő némileg gyengébb a nitrogénnél, olcsó, és alkalmas olyan műanyag vágási feladatokra, amelyek nem igényelnek nagy vágási pontosságot. Ezért a vágási követelményeknek megfelelően a megfelelő gáz kiválasztásával hatékonyan elkerülhető a műanyagok vágási folyamat közbeni károsodása.

Kompozit anyagok

- Kompozit anyagok vágásához ajánlatos levegőt vagy nitrogént választani az egyedi igényeknek megfelelően. A kompozit anyagok általában különböző anyagokból állnak, vágási folyamatuk során káros gázok keletkezhetnek, ezért nagyon fontos a megfelelő segédgáz kiválasztása. A levegő segédgázként csökkentheti a vágási költségeket, de bizonyos esetekben felületi oxidációt okozhat; míg a nitrogén jobb vágási minőséget és biztonságot nyújt, és alkalmas az igényes vágási alkalmazásokhoz. A speciális kompozit anyagok jellemzőinek és a vágási követelményeknek megfelelően a megfelelő gázválasztás testreszabásával hatékonyan csökkenthető a káros gázok képződése, és biztosítható a vágási folyamat biztonsága és környezetvédelme.

Személyre szabott gázválasztás speciális vágási követelményekhez

A segédgáz kiválasztásakor a legjobb vágási hatás elérése érdekében átfogóan figyelembe kell venni az olyan tényezőket, mint az anyagtulajdonságok, a vágási sebesség, a vágási minőség és a költségek. A gázválasztás különböző anyagokhoz történő testreszabásával nem csak a vágási hatékonyság javítható, hanem a vágás minősége is hatékonyan szabályozható, hogy megfeleljen az ügyfelek különböző igényeinek és alkalmazási forgatókönyveinek. A megfelelő segédgáz kiválasztása közvetlenül befolyásolja a forgácsolási folyamat zökkenőmentes haladását és a végtermék minőségét, és fontos része a termelés hatékonyságának javításának és a költségek csökkentésének.

A nitrogén létfontosságú szerepet játszik a lézeres vágásban. Az igényes munkadarabok forgácsolási igényeinek kielégítésére az AccTek egy professzionális nitrogéngyártó gépet is kínál, amely nagy tisztaságú nitrogén előállítására képes. Ez a beruházás nagyon fontos a precíz vágást igénylő alkalmazásoknál, biztosítva az anyagfelület simaságát és a vágási él minőségét. Nitrogéngenerátorunkkal jobb vágási eredményeket és megbízhatóságot érhet el, tovább javítja a termelés hatékonyságát és csökkenti a vágási költségeket.

Gyakori kihívások és megoldások

A CO2 lézeres vágási folyamat során a vállalatok gyakran szembesülnek olyan kihívásokkal, amelyekre, ha nem kezelik azonnal, kihathatnak a termelés hatékonyságára és a végtermék minőségére. Az alábbiakban felsorolunk néhány gyakori problémát és a megfelelő megoldásokat.

Oxidációs probléma

Könnyen oxidálódó anyagok, például rozsdamentes acél vágásakor az oxidréteg kialakulása jelentősen befolyásolhatja a későbbi feldolgozást és a termék megjelenési minőségét. A probléma megoldására a forgácsolási folyamat során segédgázként nitrogén (N2) használata javasolt. A nitrogén hatékonyan megakadályozhatja az oxidációs reakciókat, és biztosítja, hogy a vágóél sima és oxidrétegmentes legyen. Ily módon javul a vágás minősége, és csökken a további feldolgozási lépésekben szükséges tisztítás, ezáltal nő az általános termelékenység.

A hőhatás zóna túl nagy

A lézeres vágási folyamat során egy nagy hőhatású zóna (HAZ) deformációt és teljesítményromlást okozhat az anyagban a vágóélen, ami befolyásolja a vágási pontosságot. Ennek érdekében kulcsfontosságú a segédgáz áramlásának és nyomásának megfelelő beállítása. Az alacsonyabb áramlás és a megfelelő gáznyomás-beállítások csökkenthetik a hőátadást a környező anyag felé, ezáltal csökkentve a hőhatás zónáját. Ugyanakkor a nagyobb tisztaságú gázok (például nitrogén) használata elősegítheti a hőszabályozást és egyenletesebb hőmérséklet-eloszlást biztosít a vágási folyamat során, javítva ezzel a vágási pontosságot és minőséget.

Gázfogyasztás szabályozása

A gázfogyasztás nemcsak a költségek csökkentésével, hanem a termelés általános gazdasági hatékonyságával is összefügg. A gázfogyasztás hatékonyabb szabályozása érdekében javasolt, hogy a vállalatok rendszeresen ellenőrizzék a gázáramlás és a nyomás beállításait. A gázáramlásmérők és nyomásérzékelők használatával a kezelők valós időben nyomon követhetik a gázfelhasználást, és időben módosíthatják a paramétereket a különböző vágási igényeknek megfelelően. Ezenkívül a berendezések rendszeres karbantartása és ellenőrzése biztosíthatja a gázrendszer tömítettségét és csökkentheti a szükségtelen szivárgásokat, ezáltal további költségeket takaríthat meg és javíthatja az általános vágási hatékonyságot.

A fenti kihívásoknak megfelelő megoldások megvalósításával a vállalatok hatékonyan javíthatják a CO2 lézervágás termelési hatékonyságát és minőségét, miközben csökkentik a költségeket és a kockázatokat. A hatékony gázgazdálkodás és -szabályozás segítheti a vállalatokat abban, hogy megőrizzék előnyeiket a kiélezett piaci versenyben, és megfeleljenek a fogyasztók növekvő minőségi követelményeinek.

Összesít

A CO2 lézervágó rendszerben a segédgáz kiválasztása létfontosságú szerepet játszik a vágás minőségében, sebességében és költségében. A különböző anyagoknak eltérő gázigényük van a vágási folyamat során. A segédgáz ésszerű megválasztása nemcsak javíthatja a vágási hatékonyságot, hanem biztosítja a vágás minőségét és csökkenti az általános termelési költségeket. Például szénacél vágásakor az oxigén segédgázként történő felhasználása jelentősen növelheti a vágási sebességet, míg rozsdamentes acél és alumínium vágásakor a nitrogén ideálisabb választás, mert megakadályozhatja az oxidációt és biztosítja a vágóél simaságát és pontosságát. .

Emellett a segédgáz tisztasága és beállítási paraméterei is mélyen befolyásolják a vágási hatást. A nagy tisztaságú nitrogén hatékonyan csökkentheti a sorja és habképződést, és javíthatja az anyag felületi minőségét. A megfelelő áramlási és nyomásbeállítások csökkenthetik a hő által érintett zónát, ezáltal javítva a vágási pontosságot és az anyag integritását. A különböző forgácsolási alkalmazásoknál a gáztípus és a paraméterbeállítások folyamatos módosításával a vállalatok jobban ki tudják elégíteni az egyre szerteágazóbb ipari igényeket.

Összefoglalva, a pontos segédgáz kiválasztása és az optimalizált vágási paraméterek beállítása kulcsfontosságú tényező a hatékony és jó minőségű CO2 lézeres vágás eléréséhez. Ez nemcsak a termelés hatékonyságát javíthatja, hanem a termékek piaci versenyképességét is, lehetővé téve a vállalkozások számára, hogy előnyre tegyenek szert a kiélezett versenyben. Ezért a CO2 lézervágás tényleges alkalmazása során a vállalkozásoknak figyelmet kell fordítaniuk a segédgázok kiválasztására és kezelésére, hogy nagyobb termelési előnyöket és alacsonyabb működési költségeket érjenek el.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat