Hogyan minimalizálja a CO2 lézeres vágás az anyagpazarlást?

A CO2 lézeres vágási technológiát széles körben használják a gyártásban, különösen a fémfeldolgozásban, a műanyag vágásban, a fagravírozásban és más területeken. A lézeres vágást pontossága, sebessége és rugalmassága miatt tisztelik. Az anyaghulladék azonban olyan probléma, amelyet nem lehet figyelmen kívül hagyni a vágási folyamat során. Az anyagpazarlás minimalizálása a CO2 lézervágással nem csak a költségszabályozáshoz kapcsolódik, hanem közvetlenül befolyásolja a termelés hatékonyságát és a környezeti fenntarthatóságot is. Ez a cikk azt mutatja be, hogyan csökkenthető az anyagpazarlás a lézeres vágási folyamatok és technológiák optimalizálásával.

Tartalomjegyzék

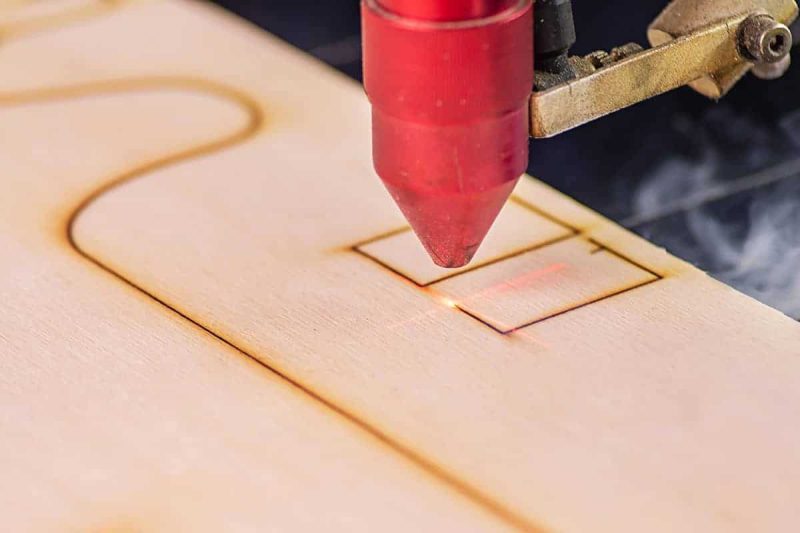

A vágási paraméterek pontos szabályozása

A CO2 lézeres vágás előnye a kiváló precizitás, amely több vágási paraméter pontos szabályozásával minimalizálhatja az anyagpazarlást. A fő paraméterek közé tartozik a lézerteljesítmény, a vágási sebesség és a gázáramlás. Ezen paraméterek optimalizálása javíthatja a vágási eredményeket és növelheti a termelés hatékonyságát, miközben csökkenti a hulladékot.

Lézeres teljesítmény beállítása

A lézer teljesítménye közvetlenül meghatározza a hőbevitelt a vágási folyamat során. A túlzott teljesítmény az anyag túlzott ablációjához és szabálytalan élekhez vezet, ami szükségtelen hulladékot eredményez. A lézerteljesítmény ésszerű beállítása a különböző anyagok típusának és vastagságának megfelelően biztosíthatja, hogy a lézersugár pontosan koncentrálja az energiát a vágási területre, csökkenti a környező terület termikus hatását, és elkerüli a túlzott anyagveszteséget. A megfelelő teljesítménybeállítások csökkenthetik az olvadást és a perzselést a vágási folyamat során, és javíthatják a vágási felület minőségét.

Vágási sebesség optimalizálása

A vágási sebesség beállítása kulcsfontosságú az anyagpazarlás csökkentése érdekében. A túl lassú sebesség növeli a hőbevitelt, ami a vágott felület túlmelegedését okozza, ami égési sérüléseket vagy túlzott olvadást, anyagveszteséget és a vágás minőségének romlását okozhatja. A túl nagy vágási sebesség tökéletlen vagy szabálytalan vágásokat eredményezhet, ami vágatlan maradványanyagot eredményezhet. Ezért a vágási sebesség optimalizálása, hogy az alkalmazkodjon a különböző anyagok jellemzőihez és vastagságához, hatékonyan csökkentheti a felesleges hulladékot és javíthatja a vágás minőségét.

Gázáramlás szabályozás

A gázáramlás létfontosságú szerepet játszik a CO2 lézeres vágási folyamatban, mivel segít lehűteni a vágási területet és eltávolítani az olvadt fémet. A túl sok gázáramlás egyenetlen vágási felülethez vagy salakfröccsenéshez, instabil légáramláshoz és megnövekedett hulladékhoz vezethet; míg a túl kevés gázáramlás nem megfelelő vágási hatáshoz vezethet, nem képes hatékonyan elfújni az olvadt fémet vagy elkerülni az oxidációt. Ezért a gázáramlás pontos beállításával garantálható a vágási stabilitás és a jó minőségű vágási hatás, csökkentve a felesleges anyagpazarlást.

Ezeknek a forgácsolási paramétereknek a pontos szabályozásával nemcsak a vágás minősége javítható, hanem az anyagfelhasználás hatékonysága is hatékonyan optimalizálható, a hulladék csökkenthető, és a termelés hatékonysága javítható.

Anyagelrendezés optimalizálása

Az anyagelrendezés jelentősége a CO2 lézervágásnál magától értetődő. Az ésszerű intézkedések nemcsak az anyagfelhasználás hatékonyságát javíthatják, hanem csökkenthetik a hulladékot, valamint javíthatják a vágási pontosságot és a gyártási hatékonyságot. Az elrendezés optimalizálásával lehetőség nyílik a fel nem használt hézagok minimalizálására, az anyagok megtakarítására és a költségek csökkentésére. A gyakorlati alkalmazásokban az anyagelrendezés optimalizálása számos szempontot foglal magában, beleértve az alkatrészelrendezést, a vágási útvonal tervezését és a vágási sorrend elrendezését.

Hatékony tipográfiai tervezés

A hatékony elrendezés a kulcsa az anyagfelhasználás maximalizálásának. A professzionális tervezőszoftverek használata segíthet a tervezőknek az alkatrészek pontos elrendezésében. Az automatikus elrendezési funkció révén a tervezők rövid időn belül kiszámíthatják az alkatrészek legjobb elrendezését, hogy a lehető legkisebbre csökkentsék a hulladékot. Az elrendezésnél nagyon fontos a vágási útvonal megtervezése és az alkatrészek (azaz a hulladék rész) közötti hézag minimalizálása. Az ésszerű hézagbeállítás nemcsak az anyagpazarlást csökkentheti, hanem csökkenti a későbbi utófeldolgozási időt és költséget is.

Az elrendezés kialakításakor figyelembe kell venni az anyagok specifikációit és vastagságát is. A különböző méretű anyagokhoz különböző elrendezési stratégiákra van szükség. Például nagy méretű anyagok esetén a vágási út és irány ésszerű elrendezése nemcsak a veszteséget csökkenti, hanem az anyag deformálódását vagy a rossz vágást is elkerülheti; míg a kis méretű anyagok esetében az elrendezésnek maximalizálnia kell az egyes anyagok vágható területét a pazarlás elkerülése érdekében.

Ugyanakkor a szoftver képes szimulálni a vágási folyamatot és kiszámítani a legjobb vágási sorrendet, hogy biztosítsa, hogy minden alkatrész a megfelelő helyen legyen vágva, csökkentve a felesleges hézagokat és a hulladékot, valamint javítva a termelés hatékonyságát. Például a vágási folyamat során a túl sok üres terület elkerülése biztosíthatja, hogy minden anyagdarab teljes mértékben hasznosuljon.

Kerülje a redundáns vágást

A redundáns vágás többszöri vágásra vagy szükségtelen ismételt vágásra utal, amely az ésszerűtlen tervezés vagy a vágási útvonal helytelen tervezése miatt következik be. A redundáns vágás nemcsak az anyagokat pazarolja, hanem növeli a gyártási időt és csökkenti a munka hatékonyságát. A lézeres vágási folyamatban kulcsfontosságú az ismételt vágás vagy az értelmetlen utak elkerülése az anyagfelhasználás javítása érdekében.

A vágási utak ésszerű megtervezésével biztosítható, hogy minden alkatrész első vágáskor elérje a várt hatást anélkül, hogy az utólagos pályamódosítás vagy kiegészítő vágás miatt további hulladék keletkezne. Különösen a tömeggyártásban a redundáns vágás elkerülése különösen fontos a termelés hatékonyságának javítása és az anyagok megtakarítása érdekében. Például, ha optimalizáló szoftvert használ a vágási sorrend meghatározására és annak biztosítására, hogy az egyes részek vágási útvonala a lehető legrövidebb legyen, és ne legyen metszéspontja, jelentősen csökkentheti a redundáns vágás előfordulását.

Ugyanakkor a túl sok vágási szünet, mozgás vagy ismételt munka elkerülése a vágási folyamat során csökkentheti a szükségtelen energiafogyasztást és időveszteséget, és javíthatja a termelés általános hatékonyságát. A vágási sorrend és út ésszerű megtervezésével biztosíthatja, hogy minden vágási művelet szükséges legyen, ezáltal hatékonyan elkerülhető a redundáns vágás és anyagpazarlás.

Intelligens szedés és folyamat-együttműködés

A lézeres vágási technológia folyamatos fejlődésével egyre több intelligens elrendezési szoftver képes együttműködni a gyártósorral, hogy valós időben állítsa be az elrendezést, hogy megfeleljen a különböző anyagszükségleteknek. Az adatelemzés és a gépi tanulás révén az intelligens elrendezés a múltbeli adatok és a valós idejű visszajelzések alapján optimalizálhatja a forgácsolási utat és az elrendezést, nemcsak az anyag méretét és alakját figyelembe véve, hanem a folyamatkövetelményeken alapuló optimális beállításokat is végrehajtva. Ez az intelligens elrendezési módszer nagymértékben javítja az anyagok felhasználását és csökkenti a kézi beavatkozás szükségességét.

Például az intelligens rendszer képes automatikusan beállítani a vágási útvonalat és sorrendet a gyártási folyamat során, dinamikusan beállítani a különböző anyagok jellemzőinek és a gyártási ritmusnak megfelelően, valamint valós időben optimalizálni az elrendezést és a vágási utat a hulladék minimalizálása érdekében. Ez a technológia hatékonyabbá és intelligensebbé teheti a gyártási folyamatot, jelentősen csökkenti az anyagpazarlást és javítja a vágási pontosságot.

Az anyagelrendezés optimalizálása kulcsfontosságú tényező az anyagfelhasználás javításában és a CO2 lézervágás során keletkező hulladék csökkentésében. A hatékony elrendezéstervezés, a redundáns vágás elkerülése és az intelligens elrendezési technológia révén hatékonyan csökkenthető a felesleges hulladék mennyisége, javítható a termelés hatékonysága és csökkenthetők a költségek. Az ésszerű elrendezés nemcsak optimalizálhatja az anyagfelhasználást, hanem javítja a vágási minőséget is, biztosítva, hogy minden vágási folyamat hatékony és pontos legyen. A modern gyártásban az anyagelrendezés optimalizálása fontos stratégiává vált a termelés hatékonyságának javítása és a hulladék csökkentése érdekében.

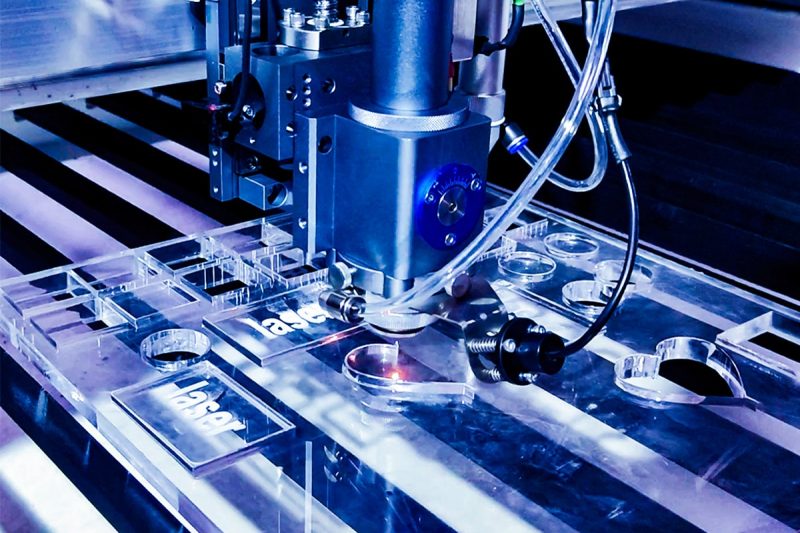

Használjon kiváló minőségű lézeres vágógépet

A berendezés teljesítménye és technológiája közvetlenül befolyásolja a vágási pontosságot és az anyagpazarlást. A CO2 lézeres vágási folyamat során a nagy hatékonyság és az alacsony pazarlás céljának elérése érdekében nagyon fontos, hogy jó minőségű lézervágó gépet válasszunk. A kiváló minőségű lézervágó gépek nemcsak fejlett sugárvezérlési technológiával és precíz fókuszbeállító rendszerekkel vannak felszerelve, hanem stabil teljesítményt és hatékony vágási képességeket is biztosítanak, amelyek biztosítják a vágási pontosságot, miközben minimálisra csökkentik az anyagpazarlást.

Precíziós sugárvezérlés

A modern, csúcskategóriás CO2 lézervágó gépek kifinomult sugárvezérlési technológiával vannak felszerelve, hogy a lézersugár mindig az anyag vágási területére fókuszáljon. Ez a technológia magában foglalja a lézersugár nagy pontosságú beállítását és a fókuszvezérlő rendszert, amely pontosan tudja fókuszálni a lézerenergiát az anyag felületére, ami kisebb hőhatású zónát és tisztább vágási éleket eredményez. A hő által érintett zóna és a perzselés csökkentése nemcsak javítja a vágás minőségét, hanem csökkenti a felesleges anyagpazarlást is.

A gerenda precíz vezérlése az alapja a kiváló minőségű vágás biztosításának. Ha a lézerfókusz pozíciója pontos, a lézersugár energiája koncentrálható és átvihető az anyagra, elkerülve a túlzott energiaszóródást a környező területre, ezáltal csökkentve a hőveszteséget és a szükségtelen anyagveszteséget. Ezenkívül a precíz sugárvezérlés a vágási felületet is sík és hibamentesen tartja összetett formák és finom részletek vágásakor, ezáltal elkerülhető az anyagpazarlás.

Automatikus beállító rendszer

A fejlett CO2 lézervágó gépek olyan automatikus beállító rendszerrel vannak felszerelve, amely a valós idejű visszacsatolási adatok alapján automatikusan be tudja állítani a lézerteljesítményt, a gázáramlást, a vágási sebességet és egyéb paramétereket, így biztosítva, hogy minden vágási út a legjobb állapotban legyen. Ez az automatikus beállítási funkció fontos szerepet játszik a vágási folyamatban, és valós időben optimalizálhatja a vágási paramétereket különböző anyagok és vágási körülmények között, hogy elkerülje a helytelen emberi működés vagy a környezeti változások által okozott instabilitást.

Például a lézerteljesítmény és a gázáram automatikus beállítása dinamikusan optimalizálható az anyag vastagságának és típusának megfelelően, biztosítva a mérsékelt hőbevitelt a vágási folyamat során, valamint csökkentve az anyag ablációját és a túlzott hőbevitel okozta deformációt. Ugyanakkor a vágási sebesség automatikus beállítása az anyag jellemzőinek és a vágás összetettségének megfelelően állítható, ezáltal biztosítva a vágási út folytonosságát és minőségét. Ezzel a hatékony, valós idejű megfigyeléssel és beállítással a lézervágó gép nemcsak javíthatja a termelés hatékonyságát, hanem jelentősen csökkentheti a felesleges hulladék mennyiségét is.

Ezen túlmenően, az automatikus beállító rendszer a vágási folyamat során valós idejű visszacsatolási adatok alapján is képes korrekciókat végezni, kijavítva a munkadarab helyzetében, az anyagtulajdonságban vagy a berendezés pontosságában bekövetkezett változásokból adódó hibákat, ezáltal megőrizve a stabil vágási minőséget és minimális anyagveszteséget. Ez a valós idejű beállítási funkció nagymértékben csökkenti az emberi hibák vagy technológiai késések okozta veszteséget, biztosítva, hogy minden vágás a legjobb állapotban történjen.

Többtengelyes vágási technológia

Számos csúcskategóriás CO2 lézervágó gép többtengelyes vágási technológiával is fel van szerelve, amellyel bonyolultabb és pontosabb vágási utak érhetők el. A többtengelyes technológia egyszerre több irányba is vághat, ami nemcsak javítja a vágási hatékonyságot, hanem csökkenti az anyagpazarlást is. Például egyes vágógépek beállíthatják a lézerfej helyzetét a vágási szög és út pontosabb beállításához, így minden egyes vágási út minimalizálja a hézagokat és csökkenti a haszontalan hulladék képződését.

A többtengelyes technológia lehetővé teszi, hogy a lézervágó gépek rugalmasabb pályatervezést végezzenek a vágási folyamat során, különösen összetett alkatrészek vágásakor, amivel hatékonyan elkerülhető a nem megfelelő pályatervezés miatti túlzott mértékű pazarlás. Ezenkívül a többtengelyes vágási technológia csökkentheti az ismétlődő vágási és redundáns utak előfordulását, ezáltal tovább csökkentve az anyagpazarlást és a gyártási költségeket.

Lézer hullámhossz és fókuszálási technológia

A különböző CO2 lézervágó gépek különböző hullámhosszú lézersugarat használhatnak, és a lézer hullámhosszának megválasztása jelentős hatással van a vágás pontosságára és hatékonyságára. A CO2 lézergenerátorok általában 10,6 mikron hullámhosszú lézereket használnak, amelyek fémek és egyes nemfémes anyagok vágásakor nagyon nagy abszorpciós sebességgel rendelkeznek, így hatékonyan javíthatják a vágási hatást. A kiváló minőségű CO2 lézervágó gépek fejlett optikai rendszerekkel vannak felszerelve, amelyek biztosítják, hogy a lézersugár fókuszálható legyen az anyag felületére, és nagy pontosságú vágás érhető el.

A lézer hullámhosszának és sugárfókuszának finom szabályozásával a CO2 lézervágó gépek hatékony és jó minőségű vágási eredményeket érhetnek el a különböző anyagok vágásakor. A jobb sugárminőség a lézerenergia jobb koncentrációját jelenti, ezáltal csökkentve az energiaszóródást és a veszteséget, biztosítva az anyagok hatékonyabb felhasználását.

Kiváló minőségű választás CO2 lézervágó gép ez a kulcs a hatékony vágás eléréséhez és az anyagpazarlás csökkentéséhez. A precíziós sugárvezérlés, az automatikus beállító rendszer, a többtengelyes vágási technológia, a lézer hullámhossza és a fókuszálási technológia átfogó alkalmazása nemcsak javíthatja a vágási pontosságot, hanem jelentősen csökkentheti a hő által érintett zónát, és csökkenti az anyag ablációját és a hulladékot. A lézeres vágási technológia folyamatos fejlesztésével a modern lézervágó gépek hatékony és precíz vágást tudtak elérni, ezáltal jelentősen javítva az anyagfelhasználást és csökkentve a gyártási költségeket a vágási minőség biztosítása mellett.

Vágóanyagok ésszerű kiválasztása

A megfelelő vágóanyag kiválasztása kulcsfontosságú a CO2 lézervágás során keletkező anyagpazarlás csökkentése szempontjából. A CO2 lézervágó gépeket főként nem fémes anyagok, különösen egyes hőre lágyuló műanyagok, fa, papír és szövet vágására használják. A lézervágás során a különböző anyagok abszorptivitása, hővezető képessége, visszaverő képessége és egyéb jellemzői közvetlenül befolyásolják a vágási hatást és az anyagveszteséget. Ezért a megfelelő vágóanyag kiválasztása fontos lépés a hatékonyság növelése és a hulladék csökkentése érdekében.

Alkalmazható anyagválasztás

A CO2 lézervágó gép előnye a nem fémes anyagok vágásának nagy hatékonyságában rejlik. A vágási anyagok kiválasztásakor az anyag abszorbanciája és fényvisszaverő képessége döntő jelentőségű. A CO2 lézeres vágógépek esetében a CO2 lézer hullámhosszának nagy abszorpciójával rendelkező anyagok kiválasztása javíthatja a vágási hatékonyságot és csökkentheti a hulladékot.

- Papír és karton: A papír és a karton nagy abszorpciós sebességgel rendelkezik a CO2 lézerek számára, amelyek megőrzik a magas hatékonyságot és csökkentik a hulladékot a vágás során. Ezeket az anyagokat gyakran használják a csomagolás, a reklám és a tervezés területén.

- Műanyagok (például akril, PVC): A CO2 lézerek jó vágási hatást fejtenek ki a hőre lágyuló műanyagokon (például akril, PVC stb.), és pontosan tudják szabályozni a vágóélt, hogy elkerüljék a szükségtelen hőhatású zónákat és az anyagpazarlást.

- Fa és kompozit anyagok: A CO2 lézervágó gépeket széles körben használják fa és kompozit anyagok vágására is. Ezek az anyagok jól elnyelik a CO2 lézereket, amivel tiszta vágás érhető el, csökkenthető a perzselés és a hőkárosodás, valamint maximális anyagfelhasználás érhető el.

Válassza ki a megfelelő anyagvastagságot

Az anyag típusa mellett az anyag vastagsága is befolyásolja a CO2 lézervágás hatását. Vékonyabb anyagok esetén a túl nagy lézerteljesítmény túlzott hőbevitelt okozhat, ami túlzott hőhatásnak kitett zónákat eredményezhet, ami túlzott ablációt és anyagpazarlást okozhat. Ezzel szemben vastagabb anyagok esetén a túl alacsony lézerteljesítmény hiányos vágást eredményezhet.

- Vékony anyagok: Vékony anyagok vágásakor kerülje a túlzott lézererőt vagy a lassú vágási sebességet. Állítsa be megfelelően a teljesítményt és a sebességet, hogy elkerülje a túlzott égést és pazarlást.

- Vastagabb anyagok: A vastagabb anyagok nagyobb lézerteljesítményt igényelnek a teljes vágás érdekében, de kerülni kell a túlzott teljesítményt, amely hőveszteséget vagy szabálytalan éleket okoz.

A hővezetőképesség és a lézeres vágás kapcsolata

A különböző anyagok hővezető képessége is jelentős hatással van a lézervágás hatékonyságára. A nagy hővezető képességű anyagok (például fémek) gyorsan elvezetik a hőt a vágási területről, ami tökéletlen vágást vagy túlzott hőhatást okozó zónákat eredményezhet, ami növeli az anyagpazarlást. Ezzel szemben az alacsonyabb hővezető képességű anyagok (például fa és műanyag) elősegítik a hő koncentrálását, ezáltal javítják a vágási eredményeket és csökkentik a hulladékot.

A CO2 lézeres vágás során az elterjedt nemfémes anyagok, mint például a műanyagok és a fa alacsony hővezető képességgel rendelkeznek, ami segít a lézerenergia hatékony hasznosításában és a hőhatás zóna csökkentésében a vágási folyamat során.

Az anyagfelület-kezelés hatása a vágási hatásra

Az anyagok felületkezelése a CO2 lézervágásnál is döntő jelentőségű. Nem fémes anyagok esetén a felületi szennyeződés, zsír, oxidréteg stb. csökkenti a lézer abszorpciós hatékonyságát, ami energiapazarlást eredményez. Ezért a lézervágás előtt annak biztosítása, hogy az anyag felülete tiszta és szennyeződésmentes legyen, hatékonyan javíthatja a vágási hatékonyságot és csökkentheti a hulladékot.

Például a tiszta műanyag vagy fa felületek hatékonyabban veszik fel a lézerenergiát, ami hatékonyabb vágást és kevesebb hulladékot eredményez. Ha az anyag felülete olajat vagy szennyeződéseket tartalmaz, a lézerenergia abszorpciós sebessége csökken, a vágási hatás gyenge, és hulladék keletkezik.

A CO2 lézervágó gépeknél nagyon fontos a megfelelő nemfémes anyag és anyagvastagság kiválasztása. A vágási folyamat során az anyag abszorpciós sebessége, hővezető képessége és felületkezelési állapota közvetlenül befolyásolja a lézerenergia-felhasználás hatékonyságát, ezáltal befolyásolja az anyagpazarlást. A megfelelő anyagok ésszerű kiválasztása és a forgácsolási paraméterek beállítása nemcsak javítja a vágási hatékonyságot, hanem minimalizálja az anyagpazarlást és csökkenti a gyártási költségeket is. Az anyagválasztás és a vágási beállítások optimalizálásával a vállalatok magasabb anyagfelhasználást érhetnek el, miközben biztosítják a vágási minőséget.

Fenntartja és optimalizálja a berendezés teljesítményét

A lézervágó gép jó teljesítményének fenntartása kulcsfontosságú tényező a vágási pontosság biztosításában, a gyártási hatékonyság javításában és az anyagpazarlás csökkentésében. A berendezés rendszeres karbantartása nemcsak a lézervágó gép élettartamát hosszabbítja meg, hanem biztosítja a berendezés stabilitását is a vágási folyamat során, ezáltal hatékonyan csökkenti a berendezés meghibásodása vagy teljesítményromlása által okozott hulladékot. A berendezés teljesítményének maximalizálása érdekében a lézervágó gépnek rendszeres ellenőrzésekre, karbantartásra és optimalizálásra van szüksége. Íme néhány fontos karbantartási lépés és javaslat:

Rendszeresen ellenőrizze az optikát

Az optikai alkatrészek, mint például a lézerfejek, reflektorok és lencsék közvetlenül befolyásolják a lézersugár fókuszálási minőségét és a vágási pontosságot. Az idő múlásával ezek az optikai alkatrészek megsérülhetnek vagy leépülhetnek a por, szennyeződések vagy a magas hőmérséklet miatt, ami befolyásolja a lézervágás minőségét. A lézervágó gép legjobb teljesítményének biztosítása érdekében rendszeresen ellenőrizni és tisztítani kell az optikai alkatrészeket. A konkrét műveletek a következők:

- Tisztítsa meg az optikai alkatrészeket: Használjon pormentes ruhát és professzionális tisztítófolyadékot a lencse és a lencse rendszeres tisztításához. Kerülje a durva anyagok használatát, nehogy megkarcolódjon az optikai alkatrészek felülete. A lencse és a lencse tisztán tartása biztosíthatja a lézersugár fókuszálási minőségét és csökkentheti az energiaveszteséget.

- Ellenőrizze az optikai beállítást: A lézerfej, a reflektor és a lencse beállítása közvetlenül befolyásolja a lézersugár útját és fókuszhelyzetét. Az optikai alkatrészek beállításának rendszeres ellenőrzése annak biztosítására, hogy a lézersugár pontosan a vágási területre fókuszáljon, javítja a vágási minőséget és csökkenti a veszteséget.

Lézerfej karbantartása és tisztítása

A lézerfej a lézervágó gép egyik központi eleme, amely a lézersugárnak az anyagra való fókuszálásáért felelős. Idővel a lézerfej szennyeződhet vagy elhasználódhat, ami pontatlan lézerfókuszhoz vezethet, és befolyásolja a vágási hatást. Ezért elengedhetetlen a lézerfej rendszeres tisztítása és karbantartása. Tisztításkor kerülje a lézerfej felületének karcolását vagy sérülését, hogy elkerülje a másodlagos károsodást. Tisztításkor fordítson különös figyelmet a következő pontokra:

- Ellenőrizze a lézerfej optikai alkatrészeit: A lézerfej belsejében lévő lencséket és tükröket rendszeresen ellenőrizni kell, hogy ne legyenek foltok, karcolások vagy egyéb hibák. Ha sérült vagy szennyezett, azonnal ki kell cserélni.

- Ellenőrizze a hűtőrendszert: A lézerfej általában hűtőrendszerrel van felszerelve, hogy a lézerfej magas hőmérsékleten is stabilan működjön. Rendszeresen ellenőrizze a hűtőfolyadékot és a hőelvezető rendszert, hogy megbizonyosodjon arról, hogy megfelelően működnek, hogy elkerülje a lézerfej teljesítményének túlmelegedés miatti romlását.

Lézeres vágási paraméterek kalibrálása és optimalizálása

A lézervágó gép teljesítménye nemcsak a hardver minőségétől, hanem a vágási paramétereitől is függ. Idővel a berendezés üzemállapota és vágási teljesítménye változhat, ezért a lézervágó gépet rendszeresen kalibrálni és optimalizálni kell. Az anyagtól függően előfordulhat, hogy módosítani kell az olyan paramétereket, mint a lézerteljesítmény, a vágási sebesség, a gázáramlás és a fókuszpozíció. Ha gondoskodunk arról, hogy a lézervágó gép paraméterbeállításai mindig a legjobb állapotban legyenek, az nagymértékben csökkentheti az anyagpazarlást a vágási folyamat során.

- A lézerteljesítmény és a vágási sebesség rendszeres kalibrálása: A lézeres vágási folyamatban a teljesítmény és a vágási sebesség kulcsfontosságú tényezők, amelyek befolyásolják a vágási eredményeket és az anyagpazarlást. Rendszeresen kalibrálja a berendezést, hogy a lézer teljesítménye és vágási sebessége mindig az optimális működési tartományban legyen, elkerülve a túlzott hőbevitelt vagy a nem teljes vágást.

- A fókuszpozíció és a sugárminőség optimalizálása: A lézer fókuszpontjának helyzete és a sugár minősége közvetlenül meghatározza a vágás pontosságát és hatását. A fókuszpozíció kalibrálásával biztosítsa, hogy a lézersugár energiája a vágási területen koncentrálódjon, hatékonyan javítsa a vágási pontosságot, és csökkentse a pontatlan vágás okozta veszteséget.

Rendszeresen ellenőrizze a gázáramlást és a hűtőrendszert

A segédgáz áramlási sebessége kulcsfontosságú a lézeres vágási folyamat stabilitása szempontjából. A túl magas vagy túl alacsony gázáramlási sebesség befolyásolhatja a vágás minőségét és növelheti az anyagpazarlást. Ezért a gázáramlási sebesség rendszeres ellenőrzése és optimalizálása szükséges intézkedés a lézervágó gép hatékony működéséhez. A gázáramlási sebesség stabilitása közvetlen hatással van a forgácsolási hatásra, a vágóél minőségére és az anyagpazarlás mértékére.

Emellett a hűtőrendszer karbantartása sem hagyható figyelmen kívül. A lézeres vágógép lézerforrásának és optikai alkatrészeinek a megfelelő hőmérsékleti tartományban kell működniük, hogy elkerüljék a túlmelegedést vagy az elégtelen hűtést, ami a berendezés károsodását okozhatja. A hűtőrendszer normál működésének biztosításával nem csak a berendezés élettartama hosszabbítható meg, hanem javítható a vágási pontosság és csökkenthető a berendezés meghibásodása miatti hulladék mennyisége is.

A berendezés meghibásodásának megelőzése és időben történő javítása

A berendezés meghibásodása a lézeres vágási folyamat során felmerülő problémák egyik fő oka. A berendezés meghibásodásából adódó gyártási megszakítások és anyagpazarlás elkerülése érdekében elengedhetetlen a rendszeres berendezésellenőrzés és a hibamegelőzés. A mechanikus alkatrészek, elektromos rendszerek, lézerforrások stb. rendszeres ellenőrzésével azok jó működési állapotának biztosítása érdekében hatékonyan megelőzhető a berendezés meghibásodása. Ezenkívül, ha problémákat találnak, azonnal el kell végezni a javítást és a sérült alkatrészek cseréjét, hogy elkerüljék az alacsony gyártási hatékonyságot vagy a berendezés meghibásodása miatti anyagpazarlást.

A berendezés rendszeres karbantartása és optimalizálása nemcsak a lézervágó gép élettartamának meghosszabbítását segíti elő, hanem azt is biztosítja, hogy a berendezés mindig a legjobb üzemállapotban legyen, ezáltal javítva a vágási pontosságot, a stabilitást és az anyagfelhasználást. Az optikai alkatrészek ellenőrzésével és tisztításával, a vágási paraméterek kalibrálásával, a gázáramlás és a hűtési rendszerek optimalizálásával stb. jelentősen csökkenthető a berendezés teljesítményének csökkenése miatti veszteség. Emellett az időben történő karbantartás és a hibamegelőzés is fontos eszköz a berendezések folyamatos és hatékony működésének biztosításához. A berendezések teljesítményének átfogó kezelése és optimalizálása révén a lézervágó gép hosszú ideig hatékonyan működik, minimalizálja az anyagpazarlást és javítja a termelés hatékonyságát.

Összesít

A CO2 lézervágás hatékony és precíz vágási technológia, de a gyakorlati alkalmazásokban továbbra is fontos kérdés az anyagpazarlás. A forgácsolási paraméterek precíz szabályozásával, az anyagelrendezés optimalizálásával, a megfelelő berendezések és anyagok kiválasztásával minimalizálható az anyagpazarlás, javítható a termelés hatékonysága, csökkenthetők a költségek. A lézertechnológia folyamatos fejlesztésével és a berendezések teljesítményének javításával a CO2 lézervágás a jövőben környezetbarátabb és gazdaságosabb lesz, és több fenntartható fejlődési lehetőséget hoz a feldolgozóipar számára.

Ezzel kapcsolatban AccTek Laser A CO2 lézervágó gép kiváló technológiájával, precíz vezérlési rendszerével és hatékony vágási képességeivel hatékonyabb és környezetbarátabb vágási megoldásokat kínál az ügyfeleknek, segítve a vállalatokat az anyagpazarlás minimalizálásában, valamint a termelés hatékonyságának és költséghatékonyságának javításában. Ha CO2 lézervágó gépre van szüksége, azonnal forduljon hozzánk árajánlatért.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat