Mennyire meleg a lézeres hegesztés?

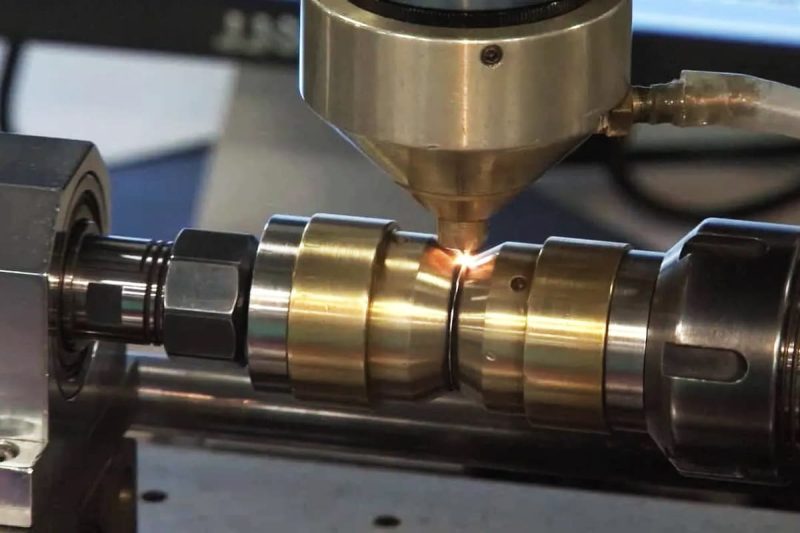

A lézeres hegesztés hatékony és precíz hegesztési technológia. Lényege abban rejlik, hogy nagy intenzitású lézersugarat használnak az anyag helyi megolvasztására és a gyors hűtés révén erős kapcsolat létrehozására. A hagyományos hegesztési módszerekkel ellentétben a lézeres hegesztés energiája koncentrált és szabályozható, üzemi hőmérséklete pedig rendkívül magas, könnyen elérheti a 6000℃-ot vagy még magasabbat is, ami elegendő a legtöbb fém és ötvözet megolvasztásához. A hőmérséklet kritikus paraméter a lézeres hegesztési folyamatban. Nemcsak az anyag olvadási sebességét és hegesztési mélységét határozza meg, hanem befolyásolja a hegesztett kötés szilárdságát és felületi minőségét is. A lézersugár erősen koncentrált hőbevitele miatt a lézerhegesztés nyilvánvaló előnyökkel jár a sebesség, a pontosság és a hőhatású zóna (HAZ) szabályozása terén, ami sok területen előnyben részesített eljárássá teszi.

A lézeres hegesztés hőmérsékletszabályozása közvetlenül befolyásolja a folyamat alkalmasságát és végső teljesítményét is. Ha a hegesztési hőmérséklet túl magas, az anyag túlégett, vagy hegesztési hibák, például pórusok és repedések jelenhetnek meg; ha a hőmérséklet túl alacsony, előfordulhat, hogy az anyag nem olvad meg teljesen, ami problémákat, például hiányos hegesztési behatolást eredményezhet. Ezenkívül számos tényező, például a hegesztőanyag típusa, a lézer teljesítménye, a sugár fókusza és a hegesztési sebesség jelentősen befolyásolja a hegesztési hőmérsékletet. A tényleges műveletek során a mérnökök általában úgy optimalizálják a hegesztési hatást, hogy a folyamat paramétereit az anyag olvadáspontja és hővezető képessége alapján állítják be. A lézeres hegesztés pontosan a hőmérséklet e precíz szabályozása miatt széles körben alkalmazható olyan nagy igényű iparágakban, mint az autógyártás, a repülőgépgyártás és az orvosi berendezések, és bebizonyította kiváló teljesítményét és alkalmazkodóképességét.

Tartalomjegyzék

A lézeres hegesztési hőmérsékletek megértése

A magas hőmérséklet elve a lézerhegesztésben

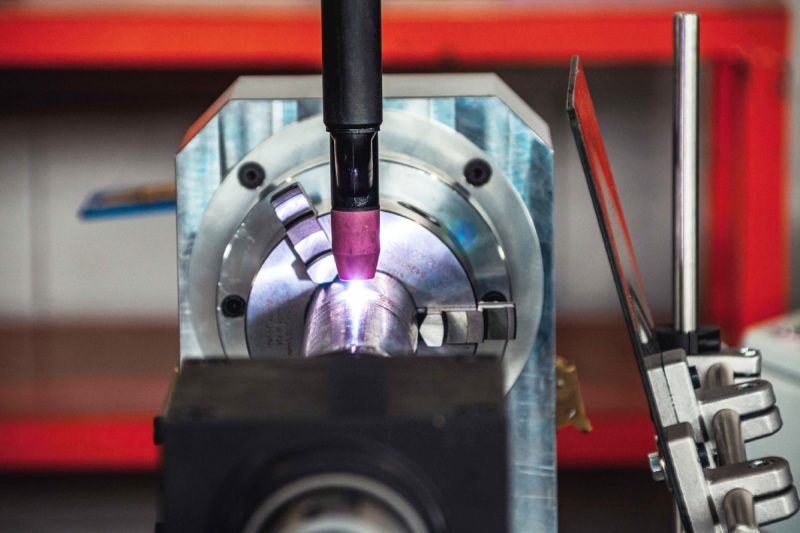

Az anyagot a fókuszált lézersugár nagy energiasűrűségén keresztül erős hegesztett kötést alkotva. A lézeres hegesztési folyamat során a lézersugár fókuszhőmérséklete nagyon magas lehet, általában meghaladja a 6000 ℃-ot, sőt egyes esetekben akár 10000 ℃-ot is. Ez a magas hőmérséklet szinte minden elterjedt fémanyag megolvasztásához elegendő, mint pl rozsdamentes acél, alumínium ötvözet, réz, és titánötvözet. A lézerhegesztés magas hőmérsékleti jellemzői lehetővé teszik, hogy rövid időn belül befejezze az olvasztási és hegesztési folyamatot, és a koncentrált hőbevitelnek köszönhetően a hőhatászóna (HAZ) minimalizálható, ezáltal csökkenthető a termikus deformáció, ill. maradék stressz.

A hagyományos hegesztési eljárásokkal összehasonlítva a lézeres hegesztés a következő egyedi előnyökkel rendelkezik:

- Nagy energiasűrűség: A lézerhegesztés fókuszterületén koncentrált az energia, amely gyorsan megolvasztja a fémet, és alkalmas precíziós hegesztésre.

- Nagy vezérlési pontosság: A lézerteljesítmény, a sugárfókusz és egyéb paraméterek pontosan beállíthatók, hogy jól szabályozható hőmérséklet-eloszlást biztosítsanak.

- Gyors felmelegedés: A lézeres hegesztés ezredmásodpercek alatt gyorsan megolvasztja a fémet, jelentősen növelve a hegesztési sebességet.

A lézeres hegesztési hőmérséklet összehasonlítása más hegesztési eljárásokkal

Más hagyományos hegesztési eljárásokkal összehasonlítva a lézeres hegesztés eltérő hőmérsékleti jellemzőkkel és hőhatásmódokkal rendelkezik. Az alábbiakban a lézerhegesztés, az ívhegesztés és az ellenálláshegesztés hőmérsékleti összehasonlítása látható:

Lézeres hegesztés

- Hőmérséklet-tartomány: általában 6000 ℃ és 10 000 ℃ között van, a fókuszterület hőmérséklete nagyon magas lehet.

- Hőmérséklet eloszlás: A lézeres hegesztés hőmérséklete a hegesztési területen koncentrálódik, és szinte semmilyen hő nem diffundál a környező anyagokra.

- Jellemzők: Az erősen koncentrált hőmérsékletnek és a precíz szabályozásnak köszönhetően a lézerhegesztés nagyon rövid idő alatt, gyors hegesztési sebességgel és kis hőhatászónával képes az olvadás teljessé tételére. Alkalmas olyan jelenetekhez, ahol a hegesztési pontosság és minőség rendkívül magas követelményei vannak.

Ívhegesztés

- Hőmérséklet-tartomány: általában 3500 ℃ és 6000 ℃ között, az ív típusától és a hegesztési körülményektől függően.

- Hőmérséklet-eloszlás: Az ívhegesztés széles hőmérséklet-eloszlású, és a hőmérséklet nagyobb területen oszlik el, ami nagyobb hőhatászónához vezethet.

- Jellemzők: Az ívhegesztést általában vastagabb anyagok hegesztésére használják. Bár a hőmérséklet magasabb, a nagy hőbevitel miatt nagyobb termikus deformációt és feszültséget okozhat, és a szabályozási pontosság viszonylag gyenge.

Ellenállási hegesztés

- Hőmérséklet-tartomány: Az ellenállás-hegesztés hőmérséklete általában 3000 ℃ alatt van, és az érintkezési ponton koncentrálódik.

- Hőmérséklet-eloszlás: Az ellenállás-hegesztés hőmérséklete elsősorban ott koncentrálódik, ahol a két elektróda érintkezik az anyaggal, helyi melegítést hozva létre.

- Jellemzők: Az ellenálláshegesztés vékony lemezanyagok hegesztésére alkalmas. Az alacsony hőmérséklet és a koncentrált hegesztési terület segít elkerülni a túlmelegedést, de alkalmazási köre szűk.

A lézeres hegesztés olyan nagy pontosságú hegesztési feladatokra alkalmas, amelyek a hegesztési hőmérséklet és a kis hőhatás zóna finom szabályozását igénylik a magas hőmérséklet és a koncentrált hőbeviteli jellemzők miatt. A hagyományos ívhegesztési és ellenálláshegesztési eljárásokkal összehasonlítva a lézeres hegesztés nagyobb energiasűrűséget, gyorsabb hegesztési folyamatot és kisebb hőhatású zónát biztosít, így széles körben alkalmazzák a repülőgépiparban, az autógyártásban, az elektronikai berendezésekben és más területeken. A különböző hegesztési eljárások hőmérsékletszabályozásában és hegesztési minőségében mutatkozó különbségek megvannak a maga előnyei és korlátai a különböző anyagok és ipari igények tekintetében.

A hegesztési hőmérsékletet befolyásoló tényezők

A lézeres hegesztés precíziós hegesztési technológia, hegesztési hőmérsékletét számos tényező befolyásolja. Ezek a tényezők közvetlenül kapcsolódnak a hegesztési hatáshoz, a hegesztés minőségéhez és a végtermék teljesítményéhez. Ezután részletesen megvitatjuk, hogy több fő tényező hogyan befolyásolja a lézerhegesztés hőmérsékletét.

Lézer teljesítmény

A lézer kimeneti teljesítménye az egyik legkritikusabb tényező, amely befolyásolja a lézerhegesztési hőmérsékletet. Minél nagyobb a teljesítmény, annál nagyobb a lézersugár által kibocsátott energia, és annál vastagabb a megolvasztható anyag, de olyan problémákat is okozhat, mint a túlégés és a hőkárosodás.

- Nagy teljesítményű lézer: vastagabb anyagokhoz használják, gyorsan elegendő energiát biztosít az anyag megolvasztásához. Az ipari minőségű ereje lézeres hegesztőgépek általában 500W és 6000W között van. A különböző igényeknek megfelelően a teljesítmény beállítható a különböző anyagok vastagságához és típusához. A nagyobb teljesítményű lézerhegesztés vastag anyagokhoz és nagyüzemi gyártáshoz alkalmas, de nagyobb valószínűséggel okoz hőfelhalmozódást, ami termikus deformációt vagy egyenetlen hegesztést eredményez.

- Kis teljesítményű lézer: vékony anyagokhoz alkalmas, szabályozott hőbevitellel finom hegesztésre képes. A kis teljesítményű lézerhegesztés csökkentheti az anyagra gyakorolt hőhatást, de ha a teljesítmény túl alacsony, előfordulhat, hogy nem olvad meg teljesen az anyagot, ami a hegesztési kötés nem megfelelő szilárdságát eredményezi.

Sugár fókusz

A sugár fókusza az egyik kulcstényező, amely meghatározza a lézerhegesztés hőmérséklet-eloszlását. A lézersugár fókuszálási foka közvetlenül befolyásolja az energiasűrűséget, ami viszont meghatározza a hőmérsékletet a hegesztési folyamat során.

- Precíz fókusz: Minél pontosabban van fókuszálva a lézersugár, annál nagyobb az energiasűrűség és a hőmérséklet, ami gyorsan megolvaszthatja az anyagot és befejezheti a hegesztést. A pontos fókuszálás biztosítja a hegesztés közbeni egyenletes hőeloszlást és jó hegesztési eredményeket.

- Fókusz eltolás: Ha a lézersugár fókuszát eltolják, vagy a fókusz nem elég precíz, az energiaeloszlás egyenetlen, és a hegesztési terület hőmérséklete is egyenetlen lesz, ami a hegesztett kötés gyenge szilárdságához vagy akár minőségi problémákhoz vezethet. mint például a hideghegesztés és a repedések.

Anyagtípus

A különböző anyagok hővezetési tulajdonságai és olvadáspont-különbségei határozzák meg a szükséges hegesztési hőmérsékletet. Az anyag hővezető képessége, olvadáspontja és visszaverő képessége jelentősen befolyásolhatja a lézeres hegesztés eredményét.

- Hővezető képesség: A nagy hővezető képességű anyagok (mint például a réz és az alumínium) gyorsan szétteríthetik a hőt a hegesztési területről a környező területre, ami azt jelenti, hogy magasabb hőmérsékletre van szükség ezen anyagok megolvasztásához. Ezzel szemben az alacsony hővezető képességű anyagok (például rozsdamentes acél és titán) nagyobb valószínűséggel halmozzák fel a hőt egy helyi területen, így viszonylag könnyen elérhető a szükséges hegesztési hőmérséklet.

- Olvadáspont: A különböző anyagok olvadáspontjának különbsége közvetlenül befolyásolja a hegesztési hőmérsékletet is. Például a rozsdamentes acél olvadáspontja 1450 ℃, míg az alumíniumötvözet olvadáspontja alacsonyabb, körülbelül 660 ℃. Ez azt jelenti, hogy a rozsdamentes acél hegesztése magasabb hőmérsékletet és erősebb lézerteljesítményt igényel, míg az alumíniumötvözetek hegesztése alacsonyabb hőmérsékletet igényel.

Hegesztési sebesség

A hegesztési sebesség egy másik fontos hőmérséklet-befolyásoló tényező. A hegesztési sebesség meghatározza az anyag hőbevitelét egységnyi idő alatt, ami viszont befolyásolja a hegesztési hőmérsékletet.

- Nagyobb hegesztési sebesség: Ha a hegesztési sebesség nagyobb, a lézersugár rövidebb ideig halad át a varraton, és csökken az anyag hőbevitele. Ez alacsonyabb hőmérsékletet eredményez a hegesztési zónában és kevesebb hőfelhalmozódást, ami segít csökkenteni a hő által érintett zónát, a deformációt és a maradék feszültséget. A túl nagy hegesztési sebesség azonban a hegesztett fém elégtelen olvadását eredményezheti, ami hegesztési minőségi problémákhoz vezethet.

- Alacsonyabb hegesztési sebesség: A lassabb hegesztési sebesség lehetővé teszi, hogy a lézersugár hosszabb ideig maradjon a hegesztési zónában, lehetővé téve a hő felhalmozódását, ezáltal növelve a hegesztési zóna hőmérsékletét. Ez segít a vastagabb anyagok hegesztésében, de túlmelegedéshez, deformációhoz és a hőhatászóna kitágulásához is vezethet.

A lézeres hegesztési hőmérsékletet számos tényező befolyásolja, beleértve a lézer teljesítményét, a sugár fókuszát, az anyag típusát és a hegesztési sebességet. Mindegyik tényező különböző mértékben befolyásolja a hegesztési hőmérsékletet, így meghatározza a hegesztés hatását és minőségét. A tényleges működés során a hegesztési paramétereket az anyagtípus, a vastagság és a folyamatkövetelmények szerint kell optimalizálni a gördülékeny hegesztési folyamat és a kiváló minőségű hegesztett kötések elérése érdekében.

A lézeres hegesztés hőmérsékleti tartománya

A lézeres hegesztés egy nagy pontosságú hegesztési eljárás, amely koncentrált energiájú lézersugárral melegíti fel az anyagot. A hegesztési folyamat során a hőmérséklet-eloszlási tartomány széles, az anyag olvadáspontjától a hegesztési zóna csúcshőmérsékletéig. A hőmérséklet szabályozása és szabályozása kritikus fontosságú a varrat minősége szempontjából. Az alábbiakban részletesen tárgyaljuk a lézerhegesztés hőmérsékletének különböző szempontjait, beleértve az anyag olvadáspontját, a hőhatású zóna (HAZ) hőmérsékletét és a hegesztési medence csúcshőmérsékletét.

Az anyag olvadáspontja

A lézeres hegesztési folyamat során a lézersugárnak fel kell melegítenie az anyagot az olvadáspontja fölé, hogy az anyag megolvadjon és hegesztett kötés alakuljon ki. A különböző anyagok eltérő olvadásponttal rendelkeznek, ami közvetlenül befolyásolja a lézeres hegesztéshez szükséges hőmérsékletet. A következő az általánosan használt anyagok olvadáspont-tartományai:

- Acél: Az acél olvadáspontja általában 1200 ℃ és 1500 ℃ között van. Az olvadáspont az acél típusától függően változik (például szénacél, ötvözött acél stb.). A szénacél olvadáspontja viszonylag alacsony, míg az ötvözött acél és a rozsdamentes acél olvadáspontja magasabb lehet.

- Alumínium: Az alumínium olvadáspontja viszonylag alacsony, általában 600 ℃ és 700 ℃ között van. Alacsonyabb olvadáspontja miatt az alumínium könnyebben lézerrel hegeszthető, de érzékenyebb a túlmelegedésre is, ami termikus deformációt eredményez.

- Titánötvözet: A titánötvözet olvadáspontja körülbelül 1660 ℃, ami magasabb, mint az acélé és az alumíniumé. Ezért a titánötvözet hegesztésekor a lézer hőmérsékletét magasabb tartományban kell szabályozni az olvadás és a hegesztés minőségének biztosítása érdekében.

Ezek az olvadáspont-tartományok határozzák meg a lézerteljesítmény kiválasztását és beállítását, valamint követelményeket támasztanak a hegesztési folyamat során a hőkezelésre vonatkozóan.

Hő által érintett zóna (HAZ) hőmérséklete

A hőhatású zóna (HAZ) azt a területet jelenti, ahol az anyag hőmérséklete a hegesztési folyamat során felmelegszik a lézersugár hatására, de nem éri el az olvadáspontot. Ezen a területen, bár olvadás nem következik be, a hőmérséklet emelkedése miatt megváltozik az anyag mikroszerkezete, ami befolyásolhatja az anyag mechanikai tulajdonságait.

- Hőmérséklet-tartomány: A hőhatás zóna hőmérséklete általában alacsonyabb, mint az anyag olvadáspontja, de elegendő ahhoz, hogy változást okozzon az anyag rácsszerkezetében, általában 500 °C és 1000 °C között van. Egyes nagy szilárdságú anyagok esetében ezek a hőmérsékletek elegendőek a keménység változásához, és akár ridegséget is okozhatnak.

- Befolyásoló tényezők: A hőhatászóna hőmérsékletét számos tényező befolyásolja, beleértve a lézer teljesítményét, a sugár fókuszát, a hegesztési sebességet és az anyag hővezető képességét. Minél nagyobb a lézerteljesítmény és minél lassabb a hegesztési sebesség, annál nagyobb a hőhatás zóna és annál magasabb a hőmérséklet.

A HAZ hőmérséklet szabályozása kulcsfontosságú a hegesztett kötés minőségének biztosításához. A túlzott HAZ-hőmérséklet az anyagteljesítmény csökkenéséhez vezethet, és még a teljes hegesztési szilárdságot és a kifáradási élettartamot is befolyásolhatja.

Hegesztési medence csúcshőmérséklete

A hegesztési medence a folyékony fém területe, amelyet az olvadt fém a lézeres hegesztési folyamat során képez. A hegesztőmedence csúcshőmérséklete a legkoncentráltabb hőmérséklet a hegesztési folyamat során, és általában a hegesztési zóna közepén található. A hegesztőmedence hőmérséklete általában 3000 ℃ és 6000 ℃ között van, ami elegendő a legtöbb fém megolvasztásához, és a kulcsa az erős hegesztési kötés kialakításának.

- Hegesztőmedence hőmérséklet-tartomány: A hegesztőmedence hőmérséklete az anyagtól és a lézerparaméterektől függően változhat. A magas olvadáspontú anyagok (például titánötvözetek, rozsdamentes acél stb.) esetén a hegesztőmedence hőmérséklete elérheti a 3000°C-ot, míg az alacsony olvadáspontú anyagok (például alumíniumötvözetek) esetén a hőmérséklet viszonylag alacsony, általában 3000°C és 4500° között van

- A hőmérséklet hatása a hegesztés minőségére: A hegesztőmedence hőmérséklete közvetlenül meghatározza az olvadt medence mélységét és szélességét, valamint a végső hegesztési kötés alakját. A túl magas hegesztőmedence-hőmérséklet az olvadt medence túl mélységét okozhatja, növelve a termikus deformáció kockázatát, míg a túl alacsony hőmérséklet nem megfelelő hegesztést és elégtelen kötésszilárdságot eredményezhet.

A lézeres hegesztés során a hőmérséklet az anyag olvadáspontjától a hegesztőmedence csúcshőmérsékletéig terjed. Az olvadáspont határozza meg azt a minimális hőmérsékletet, amelyet a lézernek el kell érnie, míg a hőhatás zóna hőmérséklete és a hegesztőmedence csúcshőmérséklete befolyásolja a varrat mélységét, a kötés szilárdságát és a varrat végső tulajdonságait. anyag. A különböző anyagok, hegesztési paraméterek és folyamatbeállítások befolyásolják a hőmérséklet-eloszlást a hegesztés során, ezért a tényleges működés során a hőmérsékletet pontosan szabályozni kell, hogy biztosítsuk a varrat minőségét és a hegesztett kötés megbízhatóságát.

A hőmérséklet hatása a hegesztés minőségére és teljesítményére

A hőmérséklet kritikus tényező a lézeres hegesztési folyamatban, amely befolyásolja a hegesztés minőségét, anyagtulajdonságait és a végső munkadarab teljesítményét. A lézeres hegesztés megköveteli, hogy az anyagot megfelelő hőmérsékletre melegítsék, hogy megolvadjon és összeolvadjon, de a túl magas vagy túl alacsony hőmérséklet negatív hatással van a varrat minőségére és az anyag tulajdonságaira. Az alábbiakban részletesen tárgyaljuk a hőmérséklet specifikus hatásait a varrat minőségére és teljesítményére.

Anyagtulajdonságok

A hegesztési folyamat során a hőmérséklet-változások változást okoznak az anyag mikroszerkezetében, ami közvetlenül befolyásolja a hegesztett kötés mechanikai tulajdonságait.

- Szemcsefinomítás vagy durvulás: A lézeres hegesztés során az anyag gyorsan felmelegszik és lehűl, és a hőmérséklet-változások szemcsefinomuláshoz vagy durvuláshoz vezethetnek. A szemcsék mérete közvetlenül befolyásolja az anyag szilárdságát és szívósságát. A túl magas hőmérséklet a szemcsék eldurvulásához vezethet, ami csökkenti a hegesztett kötés szilárdságát. Ezzel szemben az alacsonyabb hegesztési hőmérséklet túl sok finom szemcsét eredményezhet, ami gyengítheti a hegesztett terület szívósságát.

- Fázisváltás: Egyes anyagok hevítés közben fázisváltozásokon mennek keresztül, például az acél ferritből ausztenitté változik magas hőmérsékleten. Ez a fázisváltozás megváltoztathatja az anyag mechanikai tulajdonságait. Különböző hőkezelési eljárások (például izzítás, hűtés) is előfordulhatnak különböző hegesztési hőmérsékleteken, amelyek befolyásolják az anyag keménységét, szakítószilárdságát és fáradásállóságát.

Hegesztési minőség

A hőmérséklet közvetlen hatással van a hegesztett kötések minőségére, különösen a kötések integritására és stabilitására.

- Túl magas hőmérséklet: A túl magas hőmérséklet hegesztési hibák sorozatát okozhatja, beleértve a pórusokat, repedéseket, túlégést stb. Magas hőmérsékleten a fémolvadékmedence túl nagy, és a gáz könnyen bejuthat az olvadt medencébe, ami hegesztési hibákat okozhat. pórusokat. Ezenkívül a magas hőmérséklet oxidációt vagy rideg fázisokat is okozhat az anyag felületén, növelve a hegesztési repedések kockázatát. A túl magas hőmérséklet az anyag túlégését is okozhatja, aminek következtében a hegesztési terület túlzottan megolvad, és végül a kötés szilárdságának csökkenéséhez vezethet.

- Túl alacsony hőmérséklet: Ha a hegesztési hőmérséklet túl alacsony, a fém nem olvad meg teljesen, ami tökéletlen behatolást eredményezhet. A tökéletlen behatolás arra utal, hogy a hegesztési kötés megolvadt része nincs teljesen kombinálva, ami a kötés szilárdságának csökkenését eredményezi. Ezenkívül az alacsonyabb hegesztési hőmérséklet a hegesztett kötések felületeinek egyenetlenségét, hideg repedéseket vagy csökkentett szakítószilárdságot is okozhat.

Maradék stressz és deformáció

A lézeres hegesztésnél a magas hőmérséklet hatására hőtágulás és összehúzódás lép fel a hegesztési területen, ami maradék feszültséget és termikus deformációt okoz.

- Maradék feszültség: A magas hőmérsékletű hegesztés során a fém tágul és összehúzódik, és a hegesztett terület hőtágulása általában nagyobb, mint a nem hegesztett területé, ami maradék feszültséget okoz. A túlzott maradó feszültség az anyag deformálódását okozhatja használat közben, sőt a kötés megrepedését vagy kifáradási meghibásodását is okozhatja. A visszamaradó feszültség jelenléte repedések terjedését is okozhatja a hegesztett részen, ami befolyásolja a teljes szerkezet megbízhatóságát.

- Hődeformáció: A lézerhegesztés magas hőmérséklete az anyag termikus deformációját okozhatja, különösen vékony anyagoknál. A termikus deformáció mértéke olyan tényezőktől függ, mint a hegesztési hőmérséklet, az anyag hőtágulási együtthatója és a hegesztési sebesség. A termikus deformáció az alkatrészek pontatlan méreteit okozhatja, ami befolyásolhatja az alkatrészek összeszerelését és működését. Különösen egyes precíziós gyártási iparágakban, mint például a repülőgépgyártás és az elektronikai gyártás, a túlzott termikus deformáció miatt az alkatrészek nem felelnek meg a tűréskövetelményeknek.

Hegesztés utáni hőkezelés és korrekció

A hegesztés során keletkező maradó feszültség és termikus deformáció szabályozására és csökkentésére általában a hegesztés után megfelelő hőkezelésre vagy korrekcióra van szükség.

- Hőkezelés: A hegesztés után az anyagokat gyakran kell lágyítani, normalizálni vagy hűteni, hogy kiküszöböljük a maradék feszültséget, optimalizáljuk az anyag mikroszerkezetét és javítsuk a mechanikai tulajdonságokat. A fűtési és hűtési folyamat szabályozásával hatékonyan csökkenthetők a túl magas vagy alacsony hőmérséklet okozta káros hatások.

- Korrekció: Nagyobb termikus deformációk esetén általában mechanikai korrekció vagy lézeres szintező technológia alkalmazása szükséges a munkadarab alak- és méreteltéréseinek kijavításához. Ez segít visszaállítani a hegesztett rész eredeti formáját, és biztosítja pontosságát és stabilitását a használat során.

A hőmérséklet nagymértékben befolyásolja a lézerhegesztés minőségét és teljesítményét. Az anyag mikroszerkezeti változásaitól a hegesztett kötés szilárdságáig és stabilitásáig, a hegesztési folyamat során fellépő maradék feszültségig és termikus deformációig a hőmérséklet-szabályozás kulcsfontosságú a hegesztési minőség biztosításához. A túl magas vagy túl alacsony hőmérséklet hegesztési hibákat okozhat, és befolyásolhatja a végtermék teljesítményét és megbízhatóságát. Ezért a lézeres hegesztési folyamatban a precíz hőmérséklet-szabályozás és a hegesztési paraméterek ésszerű kezelése elengedhetetlen a jó minőségű hegesztett kötések előállításához.

A lézeres hegesztési hőmérséklet szabályozása

A kiváló minőségű hegesztési eredmények érdekében elengedhetetlen a lézerhegesztés hőmérsékletének pontos szabályozása. A hegesztési hőmérséklet közvetlenül befolyásolja a hegesztett kötés szilárdságát, a hegesztett terület mikroszerkezetét és a végtermék teljesítményét. Az alábbiakban bemutatunk néhány általánosan használt stratégiát a hőmérséklet szabályozására, amelyek segítenek optimalizálni a hegesztési folyamatot, és biztosítják a hegesztési minőség stabilitását és állandóságát.

Állítsa be a folyamatparamétereket

A hegesztési folyamat során az olyan folyamatparaméterek, mint a lézerteljesítmény, a hegesztési sebesség és a sugármód kulcsfontosságú tényezők, amelyek befolyásolják a hegesztési hőmérsékletet. Ezen paraméterek pontos beállítása segít elérni a kívánt hőmérséklet-szabályozást.

- Lézer teljesítmény: A lézerteljesítmény közvetlenül meghatározza a bevitt energia mennyiségét, amely befolyásolja az olvadt medence hőmérsékletét. A nagyobb teljesítmény vastag anyagok hegesztésére alkalmas, de túlégést vagy hőkárosodást okozhat. A kisebb teljesítmény vékony anyagok hegesztésére alkalmas, de tökéletlen behatolást okozhat. A teljesítményt az anyag vastagságának és a hegesztési követelményeknek megfelelően kell beállítani.

- Hegesztési sebesség: A hegesztési sebesség fordítottan arányos a hőbevitellel. A nagyobb hegesztési sebesség csökkentheti a hőbevitelt és ezáltal a hegesztési hőmérsékletet, ami vékony anyagokhoz vagy olyan helyzetekhez alkalmas, ahol kevesebb hő szükséges. A lassabb hegesztési sebesség nagyobb hőbevitelt biztosíthat, ami alkalmas vastag anyagokhoz vagy olyan helyzetekhez, ahol erősebb hegesztésre van szükség.

- Nyaláb mód: A lézersugár fókuszálási módja (például kör, téglalap vagy lineáris mód) befolyásolja a sugár energiasűrűségét és ezáltal a hőmérséklet eloszlását. A pontos sugárfókuszálás egy kis területre koncentrálhatja a lézerenergiát, és gyorsan felmelegíti az anyagot. A kiterjesztett sugár üzemmód pedig egyenletesen osztja el a hőt, és csökkenti a helyi túlmelegedés kockázatát.

Előmelegítés és utómelegítés

Bizonyos anyagok nagyon érzékenyek a hőre, különösen az olyan anyagok, mint az alumíniumötvözetek és a nagy szilárdságú acél. A hőbevitel szabályozására szolgáló stratégiák közé tartozik az elő- és utómelegítés, amelyek segíthetnek csökkenteni a repedéseket, a hődeformációt és a maradék feszültségeket.

- Előmelegítés: Az előmelegítés azt jelenti, hogy az anyagot hegesztés előtt egy bizonyos hőmérsékletre hevítik. Alacsony olvadáspontú anyagok, például alumíniumötvözetek és magnéziumötvözetek esetében az előmelegítés csökkentheti az anyag hegesztés közbeni gyors lehűlése által okozott hőfeszültséget és repedésveszélyt. Az előmelegítés csökkentheti a hősokkot is a hegesztés során, és elkerülheti a túlzott hőmérséklet-különbségek okozta repedéseket.

- Utómelegítés: A hegesztés utáni melegítés (vagy lágyítás) segít csökkenteni a hegesztési területen a maradék feszültséget, csökkenti a termikus deformáció kockázatát és javítja a hegesztett kötés mechanikai tulajdonságait. Az utómelegítést általában a hegesztés utáni hűtési sebesség szabályozásával érik el, különösen nagy szilárdságú acél vagy más hőérzékeny anyagok hegesztésénél.

Monitoring és visszacsatoló rendszer

A modern lézeres hegesztőberendezések általában nagy pontosságú hőmérséklet-ellenőrző rendszerekkel vannak felszerelve, amelyek valós időben képesek figyelni a hegesztési hőmérsékletet, és a valós idejű adatoknak megfelelően módosítani a folyamat paramétereit. Ezek a rendszerek nemcsak a hegesztési folyamat pontosságát javítják, hanem a hegesztési minőség állandóságát is biztosítják.

- Hőmérséklet-érzékelő: A hőmérséklet-érzékelő valós időben képes mérni a hegesztési terület hőmérsékletét, és visszajelzést küld a hőmérséklet-változási információkról a vezérlőrendszernek. Az általánosan használt érzékelők közé tartoznak az infravörös hőmérséklet-érzékelők és a lézerspektrum-érzékelők, amelyek érintés nélkül képesek figyelni a hegesztési terület hőmérsékletét.

- Automatikus visszacsatolás-beállító rendszer: A hőmérséklet-ellenőrző rendszer összekapcsolható a lézerteljesítmény-szabályozó rendszerrel és a hegesztési sebesség-szabályozó rendszerrel, hogy dinamikusan állítsa be a lézerteljesítményt és a hegesztési sebességet a tényleges hegesztési hőmérsékletnek megfelelően, hogy a hőmérséklet a kívánt tartományon belül maradjon. Egy ilyen automatikus visszacsatoló rendszer nemcsak a hegesztés stabilitását javítja, hanem csökkenti az emberi működés hibáit is.

Egyéb hőmérsékletszabályozási stratégiák

A lézeres hegesztésben a fenti módszereken kívül más technológiák is kombinálhatók a hőmérséklet további szabályozására.

- Lézerimpulzus szabályozás: A lézerimpulzus frekvenciájának és időtartamának beállításával a hőbevitel pontosan szabályozható. A rövid impulzusokkal alacsonyabb hőmérséklet-bevitel érhető el, és hőérzékeny anyagokhoz alkalmasak, míg a hosszú impulzusok magasabb hőmérsékletet igénylő hegesztési feladatokhoz.

- Többsugaras hegesztés: A hegesztési folyamat során párhuzamosan működő több lézersugár segít egyenletesen elosztani a hőt a hegesztési területen, elkerülve a helyi túlmelegedést, ezáltal javítva a hegesztés minőségét.

A lézeres hegesztési hőmérséklet hatékonyan szabályozható a folyamatparaméterek precíz beállításával, az elő- és utómelegítéssel, a hatékony hűtési stratégiákkal, valamint a fejlett hőmérséklet-figyelő és visszacsatoló rendszerekkel. Ezek a szabályozások segítenek biztosítani, hogy a hegesztés során a hőmérséklet az optimális tartományon belül maradjon, ami kiváló minőségű hegesztett kötéseket, csökkentett hibák kockázatát és a végtermék optimalizált teljesítményét eredményezi.

Hőmérsékleti szempontok speciális alkalmazásoknál

A lézeres hegesztési technológiát számos iparágban széles körben alkalmazzák, és a különböző területeken jelentős különbségek vannak a hegesztési hőmérsékleti követelmények között. Amikor minden iparágban lézeres hegesztést alkalmaznak, szükséges a hegesztési hőmérséklet pontos szabályozása az anyagtulajdonságok, a hegesztési célok és a minőségi követelmények alapján. Íme néhány hőmérséklet-szabályozási szempont a főbb iparágakban.

Autóipar

Az autóiparban a lézeres hegesztést széles körben alkalmazzák karosszéria szerkezeti részeinek, például ajtók, tetők, alvázak, stb. hegesztésénél. Ebben az iparágban nagyon magas követelmények vonatkoznak a hegesztés minőségére és hatékonyságára, ezért a hőmérséklet szabályozása különösen kritikus.

- Hegesztési szilárdság: A karosszéria szerkezetének nagy hegesztési szilárdságúnak kell lennie a vezetési biztonság érdekében. Ezért a hegesztési hőmérsékletnek elég magasnak kell lennie ahhoz, hogy biztosítsa a hegesztési terület jó összeolvadását és megfeleljen a magas szilárdsági követelményeknek. A túl magas hőmérséklet azonban a hegesztett kötés törékenységéhez vezethet, ezért a hőbevitelt pontosan szabályozni kell.

- Hatékonyság és termelési ráta: Az autógyártó ipar magas követelményeket támaszt a gyártási sebességgel szemben. A hegesztés közbeni hőmérséklet-szabályozásnak nemcsak a hegesztés minőségét kell biztosítania, hanem figyelembe kell vennie a hegesztési hatékonyságot is. Ezért a megfelelő hegesztési hőmérséklet szabályozása elősegítheti a gyártósor sebességének növelését, miközben megőrzi a kiváló minőségű hegesztett kötéseket.

- A hőhatászóna (HAZ): A karosszéria anyaga többnyire nagy szilárdságú acél vagy alumíniumötvözet, és különösen fontos a hőhatás zóna szabályozása. A túlzott hőmérséklet hatására a hőhatás zóna meglágyul, és befolyásolja az anyag mechanikai tulajdonságait. Ezért el kell kerülni a túl magas hegesztési hőmérsékletet, hogy megakadályozzuk az anyagteljesítmény romlását.

Repülőipar

A repülőgépipar rendkívül szigorú követelményeket támaszt az anyagok teljesítőképességével kapcsolatban, és a hegesztés közbeni hőmérséklet-szabályozás különösen kritikus. A túl magas vagy túl alacsony hegesztési hőmérséklet különösen a repülőgép szerkezeti alkatrészeinek és hajtóműalkatrészeinek gyártása során jelentősen befolyásolja az anyag teljesítményét.

- Hőhatású zóna szabályozása: A repülőgépiparban használt anyagok, például a titánötvözetek és a magas hőmérsékletű ötvözetek általában nagy szilárdsággal és korrózióállósággal rendelkeznek. A hegesztési folyamat során a hőbevitelt pontosan szabályozni kell, hogy elkerüljük a túl nagy hőhatású zónát (HAZ). A túlmelegedés az anyag szilárdságának csökkenését, sőt repedéseket is okozhat, ami befolyásolja a szerkezeti részek általános teljesítményét.

- Hőmérséklet-pontosság: A nagy pontosságú hőmérséklet-szabályozás a repülőgépipar alapvető követelménye. Mivel az anyag nagyon érzékeny a hőmérséklet-változásokra, a hegesztés során kis teljesítményű lézereket kell használni, hogy csökkentsék a hőbevitelt és biztosítsák, hogy a hegesztett kötést ne érintse túlságosan.

- Hegesztési minőség: A repülőgépiparban a hegesztés minősége közvetlenül összefügg a repülésbiztonsággal. Ezért kulcsfontosságú annak biztosítása, hogy a hegesztés során a hőmérsékletet mindig az optimális tartományon belül tartsuk, hogy elkerüljük az egyenetlen felmelegedést vagy túlmelegedést.

Elektronikai gyártás

Az elektronikai gyártás területén a lézerhegesztést kis precíziós alkatrészek, például mikroáramkörök, csatlakozók és alkatrészek összekapcsolására használják. Mivel ezek az alkatrészek kicsik és nagyon érzékenyek a hőre, a hőmérséklet szabályozása különösen fontos.

- Túlmelegedés veszélye: Az elektronikai egységek alkatrészei és áramkörei nagyon érzékenyek a hőemelkedésre. A túl magas hegesztési hőmérséklet az alkatrészek károsodását vagy a teljesítmény romlását okozhatja, például az áramköri kártya károsodását vagy az alkatrész hegesztési hibáját. Ezért a hegesztés során kisebb lézerteljesítményt kell használni a hőbevitel csökkentése érdekében, és elkerülhető a túlmelegedés.

- Kis teljesítményű lézerek használata: Az alkatrészek hőkárosodásának csökkentése érdekében az elektronikai gyártóipar általában kis teljesítményű lézereket használ, és pontosan szabályozza a lézersugár fókuszát és hegesztési idejét. Az ilyen kis teljesítményű hegesztési módszerekkel kiváló minőségű csatlakozások érhetők el az érzékeny elektronikus alkatrészek károsodása nélkül.

- Hőmérséklet-emelkedés figyelése: A pontos hőmérséklet-szabályozás érdekében a hegesztés során az elektronikai gyártóipar általában hőmérséklet-figyelő rendszert használ, amely valós idejű visszajelzést ad a hegesztési hőmérsékletről. A hőmérséklet-emelkedés figyelésével a lézer teljesítményét vagy hegesztési sebességét úgy állítják be, hogy a hegesztési hőmérséklet mindig a biztonságos tartományon belül legyen.

Orvosi eszközök gyártása

Az orvostechnikai eszközök gyártásában a precíziós hegesztési technológiát széles körben használják apró alkatrészek, például sebészeti eszközök, implantátumok és orvosi eszközök házainak összekapcsolására. Ezek az alkalmazások rendkívül magas követelményeket támasztanak a hegesztési pontossággal és a szennyeződésmentességgel szemben.

- Precíziós követelmények: Az orvostechnikai eszközök hegesztési alkatrészei általában nagyon kicsik és kényesek, ezért pontos hőmérsékletszabályozás szükséges. A túlzott hőmérséklet a hegesztési terület túlmelegedését okozhatja, ami károsíthatja az anyagot vagy a kötés meghibásodását okozhatja. Ennek elkerülése érdekében a lézeres hegesztés általában kis teljesítményt használ, és pontosan szabályozza a sugár fókuszát, hogy egyenletes hőmérsékletet biztosítson a hegesztési ponton.

- Szennyezésmentességi követelmények: Az orvostechnikai eszközök hegesztését tiszta környezetben kell elvégezni, hogy elkerüljük a termékminőséget befolyásoló szennyeződéseket. A hegesztési hőmérsékletet szigorúan ellenőrizni kell, hogy elkerüljük a fém oxidációját vagy a túlzott hőmérséklet által okozott káros gázok kialakulását, amelyek befolyásolják a végtermék biztonságát és higiéniáját.

- Mérsékelt hőmérséklet: Orvosi eszközök precíziós hegesztésénél a hegesztési hőmérsékletet általában mérsékelt tartományban kell szabályozni, aminek biztosítania kell, hogy az anyag teljesen megolvadjon, de ne melegedjen túl az anyagteljesítmény csökkenéséhez. A megfelelő hőmérsékletszabályozás segíti a hegesztett kötés szilárdságát és tartósságát, biztosítva a végtermék megbízhatóságát és hosszú távú teljesítményét.

A lézeres hegesztés egyedi hőmérséklet-szabályozási követelményekkel rendelkezik a különböző alkalmazási területeken. Az autóipar a hegesztési szilárdságra és hatékonyságra helyezi a hangsúlyt, a repülőgépipar a hőhatás zónáinak szabályozására, az elektronikai gyártás az alacsony hőmérsékletű hegesztésre helyezi a hangsúlyt az érzékeny alkatrészek védelme érdekében, az orvostechnikai eszközök gyártása pedig precíziós hegesztést és szennyeződésmentességet igényel. Az egyes iparágak hegesztési hőmérséklet-szabályozási stratégiáját pontosan be kell állítani az adott anyagtulajdonságokhoz és a hegesztési célokhoz, hogy biztosítsák a termék minőségét és teljesítményét.

Összesít

A lézeres hegesztés egy magas hőmérsékletű, nagy pontosságú, fejlett eljárás, amelyet széles körben használnak számos iparágban, beleértve az autógyártást, a repülőgépgyártást, az elektronikai gyártást és az orvosi eszközöket. Az eljárás során lézersugarat használnak hőforrásként erősen koncentrált energiával, hogy gyorsan és hatékonyan megolvasztják az anyagokat, és erős kötést képezzenek. A lézeres hegesztés fő előnyei a nagy pontosság és a nagy sebesség, ami miatt széles körben használják számos iparágban, ahol szigorú hegesztési minőségi követelmények vonatkoznak. A lézeres hegesztés sikere azonban nemcsak a lézersugár kimenő teljesítményétől és az anyagtulajdonságoktól függ, hanem a hegesztési folyamat során a hőmérséklet pontos szabályozásától is. A túl magas vagy túl alacsony hőmérséklet rontja a hegesztett kötés minőségét, ami hibákat, például pórusokat, repedéseket, túlégést és hiányos behatolást okozhat. Ezért a hőmérséklet-szabályozás a hegesztési minőség biztosításának kulcsa. Az AccTek Laser lézeres hegesztőgépe stabil hőmérséklet-szabályozó rendszerével precízebb és megbízhatóbb hegesztési élményt nyújt a felhasználóknak, segítve őket az iparági versenyben.

A kiváló minőségű lézerhegesztés eléréséhez elengedhetetlen a folyamatparaméterek optimalizálása, a megfelelő berendezések kiválasztása és a felügyeleti visszacsatoló rendszer megvalósítása. Az olyan paraméterek beállításával, mint a lézerteljesítmény, a hegesztési sebesség és a fókuszpozíció, a hőbevitel pontosan szabályozható az anyag jellemzőinek és a hegesztési követelményeknek megfelelően. Ezenkívül a modern lézerhegesztő berendezéseket általában egy valós idejű felügyeleti rendszerrel látják el, amely a hegesztési folyamat során a hőmérséklet-változásoknak megfelelően időben tudja beállítani a paramétereket, így biztosítva, hogy a hegesztési minőség mindig a legjobb állapotban legyen. A technológia folyamatos fejlődésével a lézeres hegesztés hőmérsékletszabályozása precízebbé válik, és egyre több high-end iparág hegesztési minőség és teljesítmény iránti igényeit tudja kielégíteni. A jövőben a lézeres hegesztési technológia fejlődésével egyre több iparág számára nyújt majd hatékonyabb és megbízhatóbb hegesztési megoldásokat, valamint elősegíti a feldolgozóipar fejlődését és innovációját.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat