A lézeres hegesztés áttekintése

A lézeres hegesztés elve és folyamata

- Anyag-előkészítés: Győződjön meg arról, hogy a hegesztendő anyag felülete tiszta, és távolítsa el az oxidokat, olajat és egyéb szennyeződéseket, hogy elkerülje a hegesztés minőségének romlását.

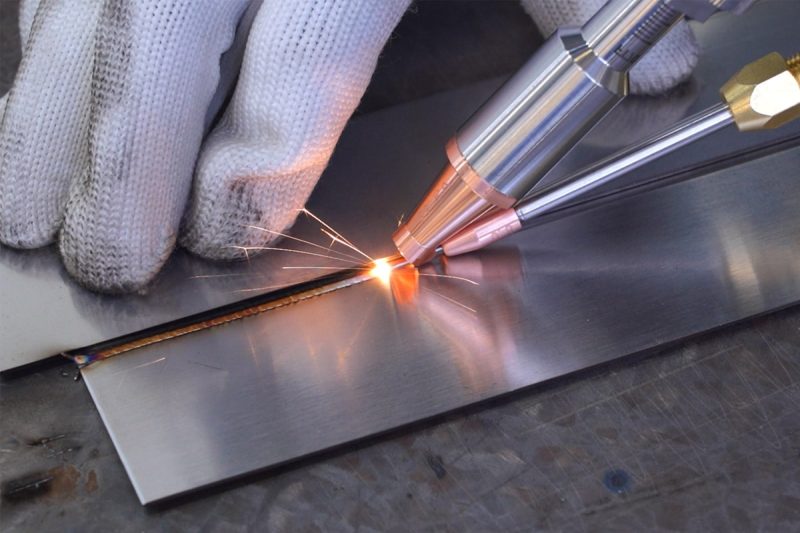

- Lézersugár-fókuszálás: Használjon lencsét vagy reflektort, hogy a lézersugarat a hegesztési területre fókuszálja, hogy az energiasűrűség elég magas legyen.

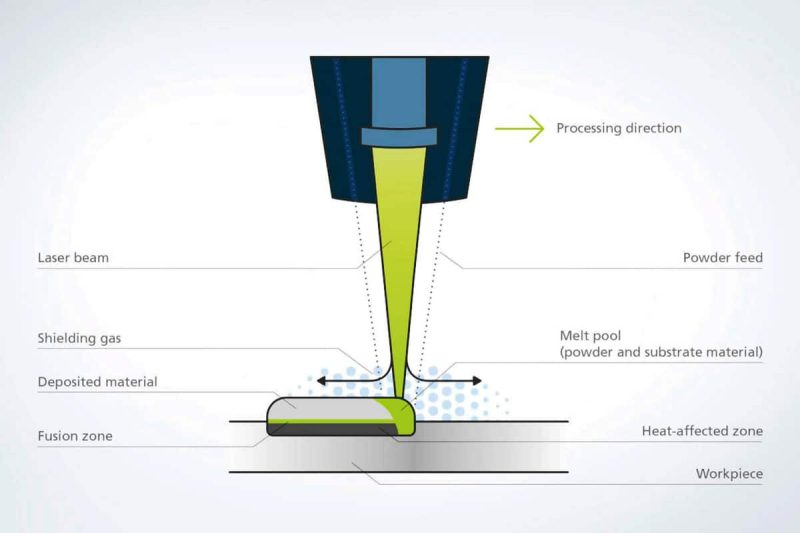

- Olvadékmedence kialakulása: A lézersugár besugározza az anyag felületét, gyorsan felmelegszik és megolvad, így olvadékmedence alakul ki, és az olvadt medence a lézer mozgása során fokozatosan kitágul.

- Megszilárdulás és lehűtés: A lézersugár eltávolítása után az olvadt medence lehűl, és folyamatos hegesztési varrat keletkezik.

A lézeres hegesztési technológiák típusai

Lézersugár-hegesztés

- Ezt a módszert elsősorban sekély hegesztésre használják. A lézersugár felmelegíti az anyag felületét és helyben megolvasztja. Mivel a hő lassan diffundál, és az olvadt medence sekély, általában alkalmas vékony anyagok csatlakoztatására, vagy olyan helyszínekre, ahol a hegesztési varrat megjelenésére magas követelmények vonatkoznak. A lézersugaras hegesztés precíziós elektronikai eszközök vagy vékonyfalú fémanyagok hegesztésére alkalmas.

Lézeres kulcslyuk hegesztés

- Nagy energiájú lézeres besugárzás hatására az anyag nem csak a felületén olvad meg. A lézer erőteljes energiája elpárologtatja a fémet, és egy kis lyukat (úgynevezett „kulcslyukat”) képez a hegesztési területen. Ez a kis lyuk mély és keskeny, lehetővé téve, hogy a lézer mélyen behatoljon az anyagba, és többszörös visszaverődésen keresztül energiát adjon át a környező anyagoknak. Ez a technológia vastag anyagok mély behatolású hegesztésére alkalmas, és széles körben használatos olyan iparágakban, mint az autóipar, a légi közlekedés és a hajógyártás, ahol nagy hegesztési szilárdságot igényelnek.

A lézeres hegesztés előnyei és korlátai

A lézeres hegesztés előnyei:

- Nagy pontosság: A lézeres hegesztés pontosan tudja fókuszálni az energiát egy nagyon kis területre, szabályozza a hegesztés mélységét és tartományát, és rendkívül nagy hegesztési pontosságot ér el, amely különösen alkalmas összetett alkatrészek feldolgozására.

- Kis hőhatású zóna: A lézeres hegesztés nagy energiakoncentrációja miatt a hőhatás zóna kicsi, ami csökkenti az anyag deformációját és a belső feszültséget, ezáltal biztosítja a hegesztés minőségét.

- Gyors hegesztési sebesség: A lézeres hegesztés nagyon rövid idő alatt képes befejezni a hegesztést, jelentősen javítva a termelés hatékonyságát, és különösen alkalmas nagyméretű automatizált gyártósorokhoz.

- Érintésmentes megmunkálás: A lézeres hegesztés nem igényel közvetlen érintkezést a munkadarabbal, így nem fejt ki külső erőt és nem okoz mechanikai sérülést.

- Sokféle anyaghoz alkalmazható: A lézeres hegesztés a hagyományos fémanyagokon kívül nem fémes anyagokra is alkalmazható, mint pl. műanyagok és kerámiák, sokrétű alkalmazási lehetőséggel.

A lézeres hegesztés korlátai:

- Magas berendezések költsége: A lézeres hegesztőberendezések összetettek, a lézergenerátorok, vezérlőrendszerek és segédberendezések költsége magas, különösen a nagy teljesítményű lézerrendszerek esetében, ami gazdasági nyomást gyakorolhat a kis- és középvállalkozásokra.

- Magas követelmények az anyagfelülettel szemben: A lézeres hegesztés szigorú követelményeket támaszt a munkadarab felületének tisztaságával szemben. Bármilyen olaj, oxid vagy egyéb szennyeződés befolyásolja a lézer abszorpciós hatékonyságát és a hegesztés minőségét.

- Alkalmas vékony anyagokhoz vagy precíziós hegesztéshez: Bár a lézerhegesztéssel sokféle anyag hegeszthető, előfordulhat, hogy nem olyan hatékony, mint a hagyományos hegesztési eljárások vastag szerkezeti anyagokon.

A lézeres hegesztés alkalmazása különböző iparágakban

- Gépjárműgyártás: A lézeres hegesztést széles körben használják az autóiparban, különösen a karosszéria-, ajtó- és motoralkatrész-hegesztésben. Nagy sebességének és nagy pontosságának köszönhetően nagyban javítja a gyártósor automatizálási szintjét. Ezenkívül a lézeres hegesztést kevert fémek, például alumíniumötvözet és acél hegesztésére is használják.

- Repülés: Az űrrepülés területén a hegesztőanyagok gyakran könnyű súlyt és nagy szilárdságot igényelnek. Nagy pontosságának és kiváló hegesztési minőségének köszönhetően a lézeres hegesztést széles körben használják repülőgépek és űrhajók szerkezeteihez, beleértve a turbinalapátokat, motorházakat és egyéb alkatrészeket.

- Elektronikai és mikroelektronikai ipar: Mivel a lézerhegesztéssel apró területek precíz hegesztését lehet elérni, és nagyon kicsi a hőhatás zónája, széles körben alkalmazzák az elektronikai iparban, különösen a mikroelektronikai gyártásban. Például kis precíziós alkatrészek, például mobiltelefonok, áramköri lapok és akkumulátorcsomagolások hegesztése.

- Orvosi eszközök: A lézeres hegesztés fontos szerepet játszik az orvostechnikai eszközök gyártásában. Precíz és igényes fémműszerek, például sebészeti műszerek, implantátumok, különböző rozsdamentes acél és titánötvözetből készült eszközök hegesztésére szolgál.

- Energiaipar: Az új energia, a napenergia és az akkumulátorgyártás területén a lézeres hegesztést széles körben használják érintésmentessége, nagy hatékonysága és sokféle anyaghoz való alkalmazkodóképessége miatt, különösen az új energiaelemek csomagolásában és csatlakoztatásában. .

Az ívhegesztés áttekintése

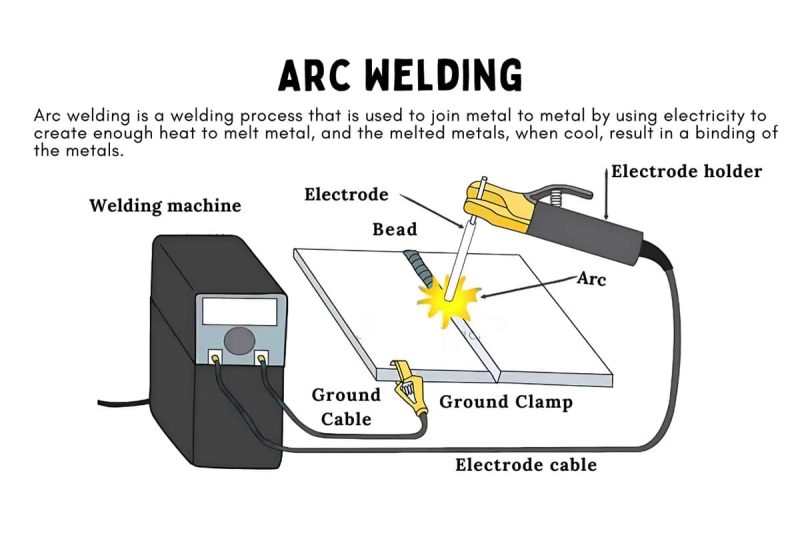

Az ívhegesztés elve és folyamata

- Ívképződés: Vigye közel a hegesztőelektródát a munkadarabhoz, hogy ív alakuljon ki az elektróda és a munkadarab között.

- Fémolvadás: Az ív által generált magas hőmérséklet (akár 5000-6000 ℃) megolvasztja a fémet, és olvadékmedencét képez.

- Olvadékmedence feltöltése: Az elektróda anyaga a munkadarab felületén az olvadt fémmel keveredve töltőanyagot képez, amely fokozatosan kitölti az olvadt medencét.

- Hűtés és megszilárdulás: Az ív mozgása után az olvadt medence gyorsan lehűl és hegesztéssé szilárdul.

- Az ívhegesztési folyamat során a hegesztési paraméterek (például áram, feszültség, hegesztési sebesség) és a hegesztési testhelyzet szabályozása határozza meg a varrat minőségét és a hegesztési hatást.

Az ívhegesztési technikák típusai

Árnyékolt fém ívhegesztés

MIG/MAG hegesztés

Gázvolfrám ívhegesztés

Merülő ívhegesztés

Az ívhegesztés előnyei és korlátai

Az ívhegesztés előnyei:

- Alacsony felszerelési költség: Az ívhegesztő berendezés viszonylag egyszerű, alacsony kezdeti beruházási költséggel és gazdaságos karbantartási költséggel rendelkezik, amely alkalmas nagyméretű ipari alkalmazásokhoz.

- Rugalmas működés: Az ívhegesztés sokféle hegesztési pozícióhoz és összetett szerkezethez alkalmazkodik, és használható beltéren, kültéren vagy szűk helyeken.

- Erős anyagkompatibilitás: Az ívhegesztés számos fémet képes hegeszteni, beleértve az alacsony széntartalmú acélt, rozsdamentes acélt, alumíniumot, rezet stb., és széles körben alkalmazható.

- Széleskörű alkalmazás: A vékony lemezektől a nehéz szerkezeti anyagokig az ívhegesztés vastagsága és szerkezeti formája erős alkalmazkodóképességgel rendelkezik, különösen a nehéz berendezésekben és az építőiparban.

Az ívhegesztés korlátai:

- Nagy hőhatású zóna: Az ívhegesztés nagy hőbevitellel rendelkezik, ami könnyen tág hőhatású zónát okozhat, ami deformációt, repedést vagy egyéb hőkezeléssel kapcsolatos problémát okozhat az anyagon.

- Viszonylag alacsony hegesztési pontosság: A nagy pontosságú hegesztési eljárásokkal, például a lézerhegesztéssel összehasonlítva az ívhegesztésből hiányzik a hegesztési pontosság, és a varrat finomsága és esztétikája alacsony.

- Magas füst- és gázkibocsátás: Az ívhegesztés során nagy mennyiségű füst és káros gázok képződnek, amelyek hatással lehetnek a kezelők egészségére és a környezetre, ezért jó szellőzés és védőfelszerelés szükséges.

- Magas műszaki követelmények: Különösen a kézi hegesztésnél a hegesztő szakképzettsége nagyban befolyásolja a hegesztés minőségét, a nem megfelelő műszaki jártasság hegesztési hibákhoz vezet.

Az ívhegesztés alkalmazása különböző iparágakban

- Építőipar: Az ívhegesztést széles körben alkalmazzák épületszerkezetek hegesztésénél, különösen acélszerkezetek és hidak építésénél. A nagy szilárdságú varratok és az ívhegesztés működőképessége az acélszerkezet-hegesztés egyik előnyben részesített eljárásává teszik.

- Hajóépítő ipar: A hajótest gyártása során nagy mennyiségű acélhegesztésre van szükség, az ívhegesztés pedig nehéz acéllemezeket is kezel, és jó mechanikai tulajdonságokat biztosít. Különösen a merülőíves hegesztést széles körben használják nagy hajótestek és héjak hegesztésénél.

- Olaj- és gázipar: A csővezeték-hegesztésben az ívhegesztés rugalmassága és erős anyagkompatibilitása teszi az olaj- és gázvezetékek fő hegesztési módszerévé, amely megbízhatóságot biztosít nagy nyomású környezetben.

- Nehézberendezések gyártása: Nehéz berendezések, például bányászati berendezések, építőipari gépek és mezőgazdasági gépek gyártásában az ívhegesztést széles körben használják nagy szerkezeti részek, például kanalak, keretek és gémek hegesztésére. Ezek az alkatrészek nagy szilárdságú és tartós hegesztési technológiát igényelnek.

- Javítás és karbantartás: Az ívhegesztő berendezések egyszerű és kényelmes működése miatt széles körben használják különféle típusú mechanikus berendezések javításában és karbantartásában. Az autójavítástól az ipari berendezések javításáig az ívhegesztés gyakori eszköz a karbantartó személyzet számára.

A lézeres hegesztés elve

Hogyan működik a lézeres hegesztés

- Lézersugár előállítása: A nagy intenzitású lézersugarat lézergenerátor állítja elő, amely lehet szálas lézergenerátor, CO₂ lézergenerátor vagy szilárdtest lézergenerátor. A lézersugarat egyetlen hullámhossz, nagy irányíthatóság és nagy energiasűrűség jellemzi.

- Lézersugár-fókuszálás: A lézersugarat egy optikai rendszer (például lencse vagy reflektor) egy nagyon kis, általában csak körülbelül 0,1 mm átmérőjű pontra fókuszálja. Ez nagyon nagy teljesítménysűrűséget tesz lehetővé (négyzetmilliméterenként száz-ezer watt), amely elegendő a fém gyors megolvasztásához.

- Anyagolvadás és hegesztés: Amikor a lézersugarat az anyag felületére sugározzák, az anyag elnyeli a lézerenergiát, és gyorsan felmelegszik az olvadáspontig, olvadt medencét képezve. Ahogy a lézersugár a hegesztési útvonalon mozog, az olvadt medence fokozatosan kitágul, és lehűlés után szilárd hegesztést képez.

- Hűtés és megszilárdulás: Miután a lézersugár elmozdul, az olvadt medence területe lehűl, és az olvadt fém megszilárdul, és folyamatos hegesztést képez. A lézerteljesítmény, a hegesztési sebesség és a fókuszhelyzet szabályozásával a varrat alakja és minősége pontosan szabályozható.

Lézer és fém kölcsönhatása

- Lézerenergia-elnyelés: Amikor a lézersugár besugározza a fémfelületet, a fém elnyeli a lézerenergia egy részét, ami a fém visszaverő képességétől és a lézer hullámhosszától függ. Például a nagy fényvisszaverő képességű anyagok, például az alumínium és a réz bizonyos hullámhosszú lézereknél alacsony abszorpciós sebességgel rendelkeznek, ezért nagyobb teljesítmény vagy megfelelőbb hullámhossz szükséges a hegesztéshez. Közönséges acél és rozsdamentes acél esetében az abszorpciós arány magasabb, és a lézerhegesztés hatékonyabb.

- Hővezetés és olvadás: A fém által elnyelt lézerenergia a hővezetés révén az anyagba diffundál, ezáltal felmelegíti az anyagot és eléri az olvadáspontot. A nagyobb teljesítménysűrűség hatására az anyag lokálisan és gyorsan megolvad, olvadékmedencét képezve. A lézersugár mozgása során az olvadt medencében lévő fém tovább szilárdul, és végül hegesztést képez.

- Kulcslyuk-hatás: A nagy teljesítményű lézerhegesztésnél a lézersugár energiája nemcsak megolvasztja az anyagot, hanem a fém egy részét is elpárologtatja, helyi nyomást generál, és az olvadt fémet kis lyukat formálva megnyomja. Ez a kulcslyuk-effektus lehetővé teszi, hogy a lézersugár mélyen behatoljon az anyagba, tovább közvetítse az energiát többszörös visszaverődésen keresztül, és javítsa a hegesztési mélységet és a hatékonyságot. A kulcslyuk-hegesztés nagyon alkalmas vastag anyagokhoz vagy mély behatolású hegesztéshez.

- Az olvadékmedence dinamikus viselkedése: A hegesztési folyamat során az olvadt medence folyékonysága és felületi feszültsége befolyásolja a varrat minőségét és alakját. A megfelelő lézerteljesítmény és hegesztési sebesség stabilan tarthatja az olvadt medencét, és elkerülheti a hegesztési hibákat, például a fröcskölést és a porozitást.

A lézeres hegesztést befolyásoló legfontosabb paraméterek

- Lézer teljesítménye: A lézer teljesítménye határozza meg az anyagra alkalmazott energiaintenzitást. A nagyobb teljesítmény vastaglemez- vagy mélybehatolásos hegesztésre alkalmas, de túl nagy teljesítmény esetén az anyag túlzott olvadását vagy fröcskölését okozhatja; Az alacsonyabb teljesítmény vékony lemezekhez vagy precíziós hegesztéshez alkalmas, ami hatékonyan csökkenti a hőbevitelt és a deformációt.

- Hegesztési sebesség: A hegesztési sebesség arra a sebességre vonatkozik, amellyel a lézersugár az anyag felületén mozog. A gyorsabb hegesztési sebesség csökkentheti a hő által érintett zóna méretét és az anyag deformációját, de a túl nagy sebesség nem teljes vagy instabil hegesztést okozhat; a lassabb sebesség elősegíti a mély behatolású hegesztést, de növelheti a hőbevitelt, ami túl széles hegesztési varratokat vagy nagyobb hőhatászónát eredményezhet.

- Fókuszpozíció: A lézersugár fókuszának a munkadarab felületéhez viszonyított helyzete a kulcs a hegesztési mélység és a varrat alakjának szabályozásához. A munkadarab felülete alá történő fókuszálás növelheti a hegesztési mélységet, és alkalmas vastaglemez-hegesztésre; a felület feletti fókuszálás alkalmas felületi precíziós hegesztésre. A fókuszpozíció pontos szabályozása segít optimalizálni a varrat alakját és szilárdságát.

- Védőgáz: Védőgázt (például argont, héliumot vagy szén-dioxidot) gyakran használnak a lézeres hegesztésben, hogy megakadályozzák az olvadt medence reakcióját a levegő oxigénjével és nitrogénjével, elkerülve ezzel a hegesztési varrat oxidációját vagy pórusképződését. A különböző gázok eltérő hatással vannak a hegesztési varrat kialakulására és minőségére. Az argont általában a hegesztési felület minőségének javítására, míg a héliumot a hegesztési mélység növelésére használják.

- Lézer hullámhossza: A lézer hullámhossza befolyásolja az anyag abszorpciós hatékonyságát. A különböző anyagok eltérő érzékenységgel rendelkeznek a lézer hullámhosszára, és a megfelelő hullámhossz kiválasztása segít az energiahatékonyság és a hegesztési eredmények javításában. Például a szálas lézergenerátorok általában az 1 μm hullámhossz tartományban vannak, ami alkalmas acél, rozsdamentes acél és egyéb anyagok hegesztésére, míg a CO₂ lézergenerátorok hosszabb hullámhosszúak (10,6 μm), és alkalmasabbak nem fémes anyagok hegesztésére.

- Hegesztési környezet: Az olyan környezeti feltételek, mint a páratartalom, a hőmérséklet és a légáramlás szintén befolyásolhatják a lézeres hegesztés stabilitását, különösen szabad levegőn vagy zord környezetben végzett munka során, és a hegesztés minőségének biztosítása érdekében meg kell tenni a szükséges védőintézkedéseket.

Az ívhegesztés elve

Hogyan működik az ívhegesztés

- Ívképződés: Amikor a hegesztőelektróda érintkezik a munkadarabbal, az áramkör záródik, és áram folyik. Ezután az elektródát leválasztják a munkadarabról, és a keletkezett ív energiát ad át a levegőn vagy a védőgázon keresztül, aminek következtében a fém a helyi területen gyorsan olvadáspontig melegszik.

- Elektródaolvasztás és feltöltés: Az ív magas hőmérséklete nemcsak a munkadarabot, hanem a hegesztőelektródát is megolvasztja. Az elektróda megolvadt fémje belép az olvadt medencébe, és egyesül a munkadarab olvadt fémével, hogy fokozatosan kitöltse a hegesztési területet.

- Az olvadékmedence kialakulása és mozgása: Ahogy az ív a hegesztési útvonalon mozog, az olvadékmedence folyamatosan kialakul és mozog, az olvadékmedence mögötti terület pedig az ív elhagyása után gyorsan lehűl és hegesztéssé szilárdul.

- Védelem és hűtés: Egyes ívhegesztési technikáknál, mint például a fémívhegesztés (MIG/MAG hegesztés), inert gázokat (például argont, szén-dioxidot stb.) használnak az olvadt medence védelmére, hogy megakadályozzák az oxigén és a nitrogén bejutását a levegőbe. a magas hőmérsékletű fémmel való reakcióból oxidok vagy pórusok képződnek, amelyek befolyásolják a varrat minőségét.

Ív és hegesztőmedence kialakulása

Ívképződés

Olvadt medence kialakulása és dinamikus viselkedése

Hegesztési helyzet és olvadt medence áramlása

Az ívhegesztést befolyásoló fő paraméterek

- Hegesztőáram: Az áramerősség az egyik legfontosabb paraméter, amely meghatározza a hegesztési folyamat hőbevitelét. A nagyobb áram nagyobb hőt termel, növeli az olvadt medence méretét és a hegesztési varrat mélységét, és alkalmas vastagabb anyagok hegesztésére; míg vékonyabb anyagoknál kisebb áram alkalmas a túlzott olvadás és deformáció elkerülésére. A túl nagy áram hatására a varrat túlcsordul, és az olvadt medence instabil lesz, míg a túl alacsony áram elégtelen olvadást és nem megfelelő hegesztési szilárdságot okoz.

- Hegesztési feszültség: A feszültség szabályozza az ív hosszát és stabilitását. A nagyobb feszültség hosszabb ívet hoz létre, így a hőeloszlás egyenletesebb lesz, ami széles hegesztések kialakítására alkalmas; kisebb feszültség esetén rövidebb ív keletkezik, és a hő egy kisebb területen koncentrálódik, ami alkalmas mélyhegesztésre. A feszültség változása közvetlenül befolyásolja az ív alakját és stabilitását, ami viszont befolyásolja az olvadt medence folyékonyságát és a hegesztés alakját.

- Hegesztési sebesség: A hegesztési sebesség azt a sebességet jelenti, amellyel az ív mozog a munkadarabon, ami fontos hatással van az olvadt medence alakjára, a hőhatászóna (HAZ) méretére és a varrat minőségére. A nagyobb hegesztési sebesség csökkenti az olvadt medence képződésének idejét, csökkenti a hő által érintett zónát és csökkenti a deformációt, de megszakadt hegesztéseket vagy rossz olvadást okozhat; a lassabb hegesztési sebesség növeli a hőbevitelt, és alkalmas mélyen olvadó hegesztésre, de az anyagok túlmelegedését, túl széles varratokat vagy nagy deformációt okozhat.

- Elektróda típusa és átmérője: Az elektróda kiválasztása közvetlenül befolyásolja a hegesztési hatást. Különböző típusú elektródák (például hegesztőrudak, elektromos hegesztőhuzalok stb.) különböző anyagokhoz és hegesztési módokhoz alkalmasak. Az elektróda átmérője az ív stabilitását és a hegesztési varrat szélességét is befolyásolja. A vastagabb elektródák vastagabb anyagok hegesztésére alkalmasak, és széles és vastag varratokat is készíthetnek, míg a vékonyabb elektródák precíziós hegesztésre vagy vékonylemez-hegesztésre alkalmasak.

- Hegesztési környezet: A környezeti tényezők, mint például a hőmérséklet, páratartalom, szélsebesség stb., szintén befolyásolják az ívhegesztést. A túlzott szélsebesség elfújhatja a védőgázt, ami oxidációhoz vagy pórusképződéshez vezethet a hegesztésben. A hegesztési minőség biztosítása érdekében megfelelő védőintézkedésekre van szükség, például szélvédőre és fűtött munkadarabokra zord kültéri körülmények között.

- Védőgáz: A fémívhegesztésnél (MIG/MAG hegesztés) és a volfrámívhegesztésnél (TIG hegesztés) védőgázt használnak a levegő elszigetelésére, és megakadályozzák, hogy az olvadt medence érintkezzen oxigénnel és nitrogénnel. A különböző védőgázok (például argon, szén-dioxid, hélium stb.) eltérő hatással vannak a varrat morfológiájára, behatolási mélységére és felületi minőségére. Például az argon jobb felületminőséget biztosíthat, míg a szén-dioxid segít növelni a hegesztési varrat mélységét.

A lézeres hegesztés és az ívhegesztés összehasonlítása

Hatékonyság és sebesség

Precizitás és pontosság

Hőhatás zóna és deformáció

Hegesztési minőség és szilárdság

Felszerelés és beállítás

A lézeres hegesztőberendezések tervezése általában összetett, de a technológia fejlődésével modern hordozható lézeres hegesztőgépek a hegesztési ipar csúcspontjává váltak. Ezek az eszközök nemcsak lézergenerátorokat, optikai rendszereket és automatikus vezérlőegységeket integrálnak, hanem hatékony védőgáz-berendezésekkel is rendelkeznek, amelyek biztosítják az anyagok minőségét és teljesítményét a hegesztés során. A hordozható lézeres hegesztőgépek felhasználóbarát kezelőfelülete lehetővé teszi a kezelők számára, hogy gyorsan kezdjenek hozzá, és csökkentsék a bonyolult beállításoktól való függést. Ugyanakkor a modern lézeres hegesztőgépek karbantartása viszonylag egyszerű, ami hatékonyan csökkentheti a berendezések meghibásodásának gyakoriságát és biztosítja a folyamatos gyártási hatékonyságot.

Költségmegfontolások

A lézeres hegesztés és az ívhegesztés alkalmazásai

Autóipar

Repülőgép

Elektronikai és mikroelektronikai ipar

Orvosi eszközök gyártása

A megfelelő hegesztési technológia kiválasztása

A hegesztési módszer kiválasztásakor figyelembe veendő tényezők

- Anyagtípus és vastagság: A különböző anyagok és anyagvastagságok eltérő hegesztési technikákat igényelnek. Például a vékony lemezanyagok alkalmasabbak lézeres hegesztésre, míg a vastag lemezeket vagy szerkezeti acélokat gyakran ívhegesztéssel hegesztik.

- Hegesztési pontosság és összetettség: Összetett alkatrészek, finom hegesztések vagy nagy pontosságú hegesztési követelmények általában precíziós hegesztési technikákat, például lézeres hegesztést igényelnek.

- Hegesztési sebesség: A nagyüzemi, nagy sebességű gyártás iránti igény gyakran a magas automatizáltságú hegesztési technikákat részesíti előnyben, mint például a lézeres hegesztés, amellyel rövid időn belül jó minőségű hegesztést lehet végezni.

- Hőhatás és alakváltozás szabályozása: A hőérzékeny anyagok vagy az alacsony hőhatású zónát igénylő projektek gyakran alkalmasak lézerhegesztésre; míg az érzéketlen szerkezeti acél vagy vastagabb anyagok esetében az ívhegesztés mély behatolású hegesztést biztosíthat.

A projekt specifikációi és céljai

Költségvetési és erőforrás-megfontolások

Környezetvédelmi és biztonsági szempontok

Kibocsátás és környezeti hatás

Munkahelyi egészségügyi és biztonsági veszélyek

Szabályozási megfelelőség és szabványok

Összesít

Szerezzen lézeres megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.