Használható a lézeres tisztítás érzékeny anyagokon anélkül, hogy kárt okozna?

Innovatív technológiaként a lézeres tisztítást széles körben alkalmazzák az elmúlt években. Nagy energiájú lézersugárral sugározza be a célfelületet, hogy pontosan eltávolítsa a felületi rozsdát, szennyeződést, oxidokat, bevonatokat és egyéb szennyeződéseket, ezáltal hatékony és környezetbarát tisztítást ér el. Ez a technológia nemcsak a tisztítási folyamat pontosságát és hatékonyságát javítja, hanem csökkenti a hagyományos módszerek okozta hulladék- és vegyszerhasználatot is. Egyes különösen érzékeny anyagok, például kulturális emlékek, elektronikai alkatrészek vagy repülőgép-alkatrészek esetében azonban a lézeres tisztítási technológia alkalmazása óvatosan kell bánni. Mivel ezek az anyagok általában nagy értékű vagy speciális fizikai és kémiai tulajdonságokkal rendelkeznek, potenciális károsodási kockázatuk a figyelem középpontjába került. Például az ősi kulturális emlékek a lézer nagy energiája miatt a felület szerkezetének megváltozását vagy az eredeti textúra elvesztését okozhatják; az elektronikus alkatrészek az áramkör teljesítményének romlását okozhatják a lézer hőhatása miatt; és a repülőgép-alkatrészeknek különös figyelmet kell fordítaniuk a lézeres tisztítás során keletkező mikrorepedésekre, amelyek befolyásolhatják az anyag szilárdságát és élettartamát. Ezért, ha ezeken az érzékeny területeken lézeres tisztítási technológiát alkalmaznak, részletes értékelést és beállítást kell végezni annak érdekében, hogy az anyag visszafordíthatatlan károsodását ne okozza. Ez a cikk részletesen megvizsgálja a lézeres tisztítási technológia alkalmazási lehetőségeit ezeken az érzékeny területeken, és elemzi, hogy nem okoz-e jelentős kárt az anyagban.

Tartalomjegyzék

Ismerje meg a lézeres tisztítási technológiát

A lézeres tisztítási technológia egy érintésmentes tisztítási módszer, amely nagy energiájú lézersugarat használ a tárgy felületének besugárzására, hogy eltávolítsa a szennyeződéseket, például szennyeződéseket, oxidokat, zsírt és bevonatokat. Az elmúlt években ez a technológia fokozatosan az egyik kedvelt tisztítási eljárás lett a különböző iparágakban, köszönhetően a magas hatékonyságnak, a környezetvédelemnek és a precizitásnak.

Hogyan működik a lézeres tisztítás

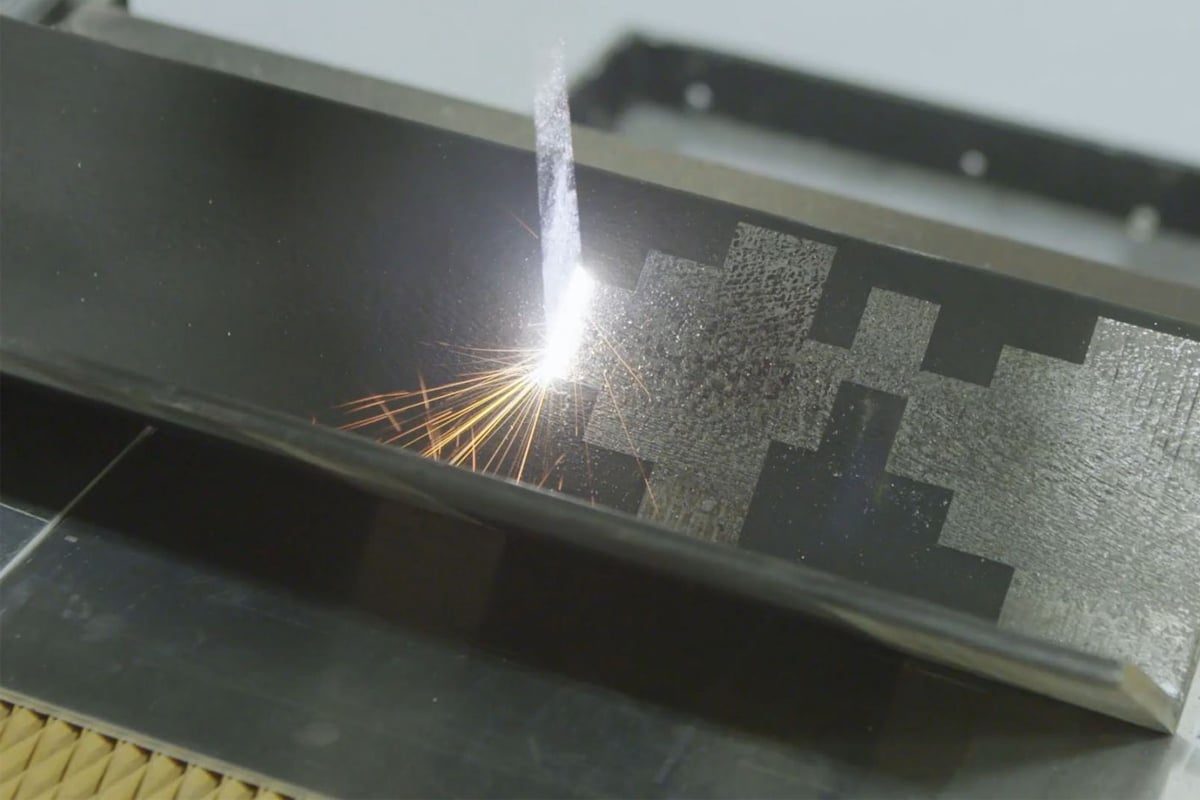

A lézeres tisztítás alapelve az, hogy nagy energiájú lézersugarat használnak a tárgy felületén lévő szennyeződésekkel vagy nem kívánt bevonatokkal való kölcsönhatásra. A lézerenergia egy nagyon kis területre összpontosul, így a szennyeződések azonnal felmelegednek, kitágulnak vagy elpárolognak, majd eltávolítják őket. A tisztítási folyamat során a lézerenergiát elnyelheti a szennyező réteg anélkül, hogy ez befolyásolná az objektum ömlesztett szerkezetét. Ez a folyamat több mechanizmusra oszlik, főként:

- Hőbomlás: A lézer felmelegíti a célanyagot a bomlási hőmérsékletre, aminek hatására az elpárolog vagy elpárolog.

- Fotonyomás hatás: A lézer által generált lökéshullám hatására a szennyeződés leválik a felületről.

- Impulzuslézeres peeling: Az impulzuslézereket a felületi szennyeződések eltávolítására használják anélkül, hogy az alatta lévő hordozót károsítanák.

A lézeres tisztítás legfontosabb előnyei

A fő előnyei lézeres tisztítás nemcsak új lehetőségeket kínál a különféle ipari tisztítási alkalmazásokhoz, hanem kulcsszerepet játszik a termelés hatékonyságának javításában, a környezeti hatások csökkentésében és az érzékeny anyagok védelmében. Az alábbiakban részletes magyarázatot adunk néhány fő előnyére:

Nagy pontosságú

A lézersugár fókuszálási tulajdonságai rendkívül nagy pontosság elérését teszik lehetővé. A lézeres tisztítórendszerek a célfelület nagyon kis területeit célozzák meg tisztítás céljából anélkül, hogy a környező anyagot befolyásolnák. Az olyan alkalmazásoknál, amelyeknél bonyolult vagy kényes szerkezetek szennyeződéseinek, rozsdájának vagy bevonatainak eltávolítása szükséges, például penésztisztítás, kulturális emlékek helyreállítása vagy mikroelektronikai tisztítás, a lézeres tisztítás lehetővé teszi a roncsolásmentes műveleteket. Ez a nagymértékben szabályozható precizitás ideálissá teszi a szigorú minőség-ellenőrzést és részletkövetelményeket igénylő iparágak számára.

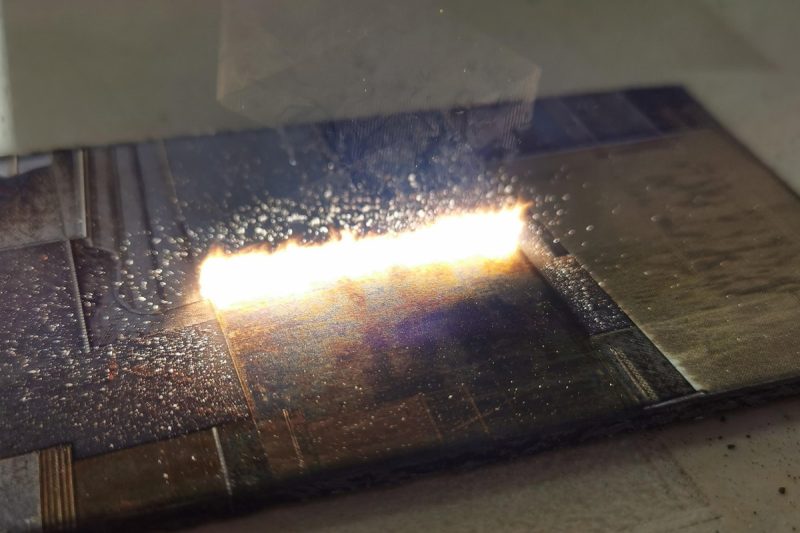

Magas tisztítási hatékonyság

A lézeres tisztítás nagy energiájú lézersugarat használ a felületi szennyeződések, például zsír, rozsda, bevonatok és oxidrétegek gyors elpárologtatására és eltávolítására. Rendkívül rövid impulzusideje és nagy sebességű szkennelési képessége nagymértékben lerövidíti a teljes tisztítási időt, ezáltal javítja a termelés hatékonyságát. A hagyományos tisztítási módszerekkel, mint például a homokfúvás vagy a vegyszeres tisztítás, a lézeres tisztítás nemcsak gyorsabb, hanem csökkenti az állásidőt is, miközben biztosítja a minőséget, nagymértékben optimalizálva a gyártási folyamatot.

Környezetbarát és biztonságos

A lézeres tisztítási technológia az egyik zöld és környezetbarát lehetőség. A hagyományos vegyszeres tisztítási módszerekkel ellentétben a lézeres tisztítás nem használ semmilyen vegyszert vagy oldószert, így nem keletkezik káros vegyi hulladék. Csak lézersugarakon keresztül távolítja el a szennyező anyagokat vagy bevonatokat anélkül, hogy másodlagos szennyezést okozna a kezelőknek vagy a környezetnek. Ezenkívül a lézeres tisztítás során keletkező füst vagy mikrorészecskék speciális szűrőberendezésekkel összegyűjthetők, tovább csökkentve a környezetterhelést. A szigorú környezetvédelmi követelményeket támasztó iparágakban a lézeres tisztítás biztonságos és hatékony alternatíva.

Nagymértékben alkalmazkodó

A lézeres tisztítás nem korlátozódik egy bizonyos típusú anyagra. Különféle felületekre alkalmazható, mint például fém, üveg, kő, kompozit anyagok és még műanyag is. Ez a sokoldalúság széles körben alkalmazza az olyan iparágakban, mint a repülőgépipar, az autógyártás és az épületek helyreállítása. Legyen szó rozsda eltávolításáról a fémfelületről, vagy az üvegen lévő oxidréteg megtisztításáról, a lézeres tisztítás roncsolásmentesen tudja feldolgozni a különböző anyagokat, és egyenletes tisztítási eredményeket biztosít.

Kapcsolatfelvétel nélküli folyamat

Mivel a lézeres tisztítás érintésmentes folyamat, a tisztítási folyamat során nem éri mechanikai igénybevétel a célfelületet, így különösen alkalmas törékeny, érzékeny vagy nagy értékű anyagok tisztítására. A lézeres tisztítás például képes megtisztítani az érzékeny anyagokat, például kulturális emlékeket és műalkotásokat anélkül, hogy károsítaná felületi szerkezetüket. Ezenkívül az ipari berendezések tisztítása során elkerülhető a fizikai súrlódás okozta kopás, meghosszabbítva a berendezés élettartamát.

A lézeres tisztítás precizitása, hatékonysága, környezetbarátsága, sokoldalúsága és érintésmentes előnyei miatt gyorsan a modern ipari és műszaki tisztítások választott eszközévé válik. Ezek a tulajdonságok nemcsak megfelelnek a különböző iparágak szigorú követelményeinek, hanem új utakat kínálnak a fenntartható fejlődéshez és a kiváló minőségű termeléshez.

A lézeres tisztítás károsítja az érzékeny anyagokat?

A lézeres tisztítási technológia lehetővé teszi számos érzékeny anyag tisztítását, de ezeknek az anyagoknak a kezelésekor nagy körültekintésre van szükség. A tisztító hatás és az, hogy az érzékeny anyagok megsérülnek-e, főként több kulcstényező kombinációjától függ:

Magának az anyagnak a jellemzői

Az érzékeny anyagok tisztítási követelményei elsősorban magának az anyagnak a fizikai és kémiai tulajdonságaitól függenek. Például a hőre érzékeny anyagok, például szintetikus anyagok, műanyagok és gumi megolvadhatnak, deformálódhatnak vagy kifakulhatnak a lézer hőfelhalmozódása miatt. Ugyanakkor a történelmi leletek, mint például az ókori leletek, papírarchívumok vagy kényes műalkotások is könnyen érintik a lézeres tisztítási folyamat során keletkező hőt vagy rezgést öregedésük és sérülékenységük miatt. Ezeknél az anyagoknál a lézerparamétereket nagyon pontosan kell beállítani annak érdekében, hogy a szennyeződések az anyag károsodása nélkül távolodjanak el.

A felületi morfológia összetettsége

Egyes anyagok felületén nagyon összetett mikroszerkezetek vagy gravírozások találhatók, például mikronméretű vonalak a precíziós elektronikai alkatrészekben, gravírozott műalkotások vagy nagy pontosságú mechanikai alkatrészek. Ezen anyagok összetettsége azt jelenti, hogy rendkívül érzékenyek a lézer energiájára és impulzusaira. A túlzott energia a mikrostruktúra károsodását vagy deformációját okozhatja, különösen olyan alkalmazásokban, amelyek felületi textúrát és funkcionális integritást igényelnek. A károsodás elkerülése érdekében a lézerteljesítményt, az impulzus időtartamát és a fókusz helyzetét gondosan be kell állítani, hogy a lézer csak a szennyeződésekre és szennyeződésekre hatjon anélkül, hogy az alatta lévő anyagot befolyásolná.

A lézerparaméterek pontos szabályozása

A lézeres tisztítás kulcsa a paraméterek pontos szabályozása, beleértve a lézer hullámhosszát, impulzus időtartamát, frekvenciáját és teljesítményét. A megfelelő paraméterbeállítások kulcsfontosságúak a különböző anyagoknál. A túl nagy teljesítmény az anyag felületének megolvadását vagy ablációját okozhatja, a túl hosszú impulzusidő pedig hőfelhalmozódást okozhat, és negatívan befolyásolja az anyag szerkezetét. A hullámhossz megválasztása szorosan összefügg az anyag abszorpciós jellemzőivel. Ha az anyag egy meghatározott hullámhosszúságú lézerfényt túl erősen nyeli el, hőkárosodás léphet fel. Ezért az érzékeny anyagok tisztítása során a kezelőknek kísérletekkel vagy technikai eszközökkel optimalizálniuk kell a lézerparamétereket, hogy megtalálják az ideális beállításokat, amelyek hatékonyan távolítják el a szennyeződéseket az anyag károsítása nélkül.

A tisztító környezet hatása

A lézeres tisztítás hatása szorosan összefügg a művelet környezeti feltételeivel is, különösen nagy pontosságú vagy érzékeny anyagok tisztításánál. A környezeti hőmérséklet, a páratartalom és a levegőben lévő szennyeződések mind hatással lehetnek a tisztítási folyamatra. Például a magasabb környezeti hőmérséklet fokozhatja az anyag hőtágulását vagy hőkárosodását, míg a túlzott páratartalom megváltoztathatja az anyag felületének abszorpciós jellemzőit. Ezenkívül a tisztítási folyamat során a levegőáramlást is szabályozni kell, hogy a lézer által keltett füst és részecskék ne szennyezzék újra a tisztítási területet.

Röviden, bár a lézeres tisztítás hatékony és környezetbarát tisztítási technológia, az anyagtulajdonságokat, a felületi morfológiát, a lézerparamétereket és a környezeti feltételeket az érzékeny anyagok feldolgozásakor teljes mértékben elemezni és módosítani kell. Megfelelő technikai intézkedések elfogadásával a lézeres tisztítás hatékonyan távolíthatja el a felületi szennyeződéseket, miközben megőrzi az anyag integritását, és ideális tisztítóhatást biztosít.

Az érzékeny anyagok alkalmasságát befolyásoló tényezők

Annak eldöntésekor, hogy egy érzékeny anyag alkalmas-e lézeres tisztításra, több tényezőt is alaposan elemezni kell annak biztosítására, hogy maga az anyag ne sérüljön meg a tisztítás során. Az alábbiakban részletesen leírunk néhány kulcsfontosságú tényezőt, amelyek befolyásolják a lézeres tisztítás alkalmasságát érzékeny anyagokhoz:

Anyagösszetétel

Az anyag összetétele közvetlenül meghatározza a lézerenergiára adott válaszát. A különböző anyagok eltérő abszorpciós és reflexiós jellemzőkkel rendelkeznek a lézerfény meghatározott hullámhosszaihoz. Például a fémanyagok általában nagyobb abszorpciós sebességgel rendelkeznek rövidebb hullámhosszú lézerfény esetén, ami megkönnyíti a felületi szennyeződések eltávolítását a lézeres tisztítás során. Egyes kerámiák és szerves anyagok, például a műanyagok és a kompozitok azonban gyengébb lézerfény-elnyelést, nagyobb visszaverődést és nagyobb hőérzékenységet mutathatnak, ezért hajlamosak a lézerfény hatására deformálódni, ablációra vagy fakulásra.

Emellett fontos szempont az anyag hőtágulási együtthatója és hővezető képessége is. A nagyobb hőtágulási együtthatójú anyagok a lézeres tisztítás során a termikus igénybevétel miatt hajlamosak repedésre vagy felületi hámlásra, míg az alacsonyabb hővezető képességű anyagok a lézer energiakoncentrációja miatt helyi túlmelegedést okozhatnak, ezáltal károsítják az anyag szerkezetét. Ezért az anyagösszetétel jellemzőinek megértése és a lézerparaméterek ésszerű kiválasztása kulcsfontosságú annak biztosításához, hogy a lézeres tisztítás alkalmas legyen az érzékeny anyagokhoz.

Lézeres paraméterek beállítása

A lézeres tisztítás hatása és az anyagok alkalmazkodóképessége nagymértékben függ a lézer paramétereinek beállításától, beleértve a lézer hullámhosszát, impulzusenergiáját, frekvenciáját és időtartamát. A különböző anyagok eltérő abszorpciós képességekkel rendelkeznek a különböző hullámhosszú lézerekhez. Például egyes műanyagok vagy szerves anyagok túl sok közeli infravörös lézert nyelhetnek el, ami felületi károsodást okozhat, ezért a túlmelegedés elkerülése érdekében megfelelő lézerhullámhosszt kell kiválasztani.

Ezenkívül az impulzusenergia beállításánál különösen óvatosnak kell lenni. Érzékeny anyagoknál a túl magas impulzusenergia olvadást vagy mechanikai igénybevétel felhalmozódását okozhatja az anyag felületén, míg a túl hosszú impulzustartam hőfelhalmozódást és végül az anyag hőkárosodását okozhatja. Az alacsonyabb impulzusfrekvenciák általában alkalmasabbak törékeny vagy hőérzékeny anyagok tisztítására, mivel lehetővé teszik az anyagnak, hogy minden impulzus után elegendő ideje legyen a hő elvezetésére, ezáltal csökkentve a károsodás kockázatát. Ezért az érzékeny anyagok feldolgozásakor kulcsfontosságú ezeknek a lézerparamétereknek a pontos beállítása, hogy egyensúlyt biztosítsunk a tisztítóhatás és az anyagbiztonság között.

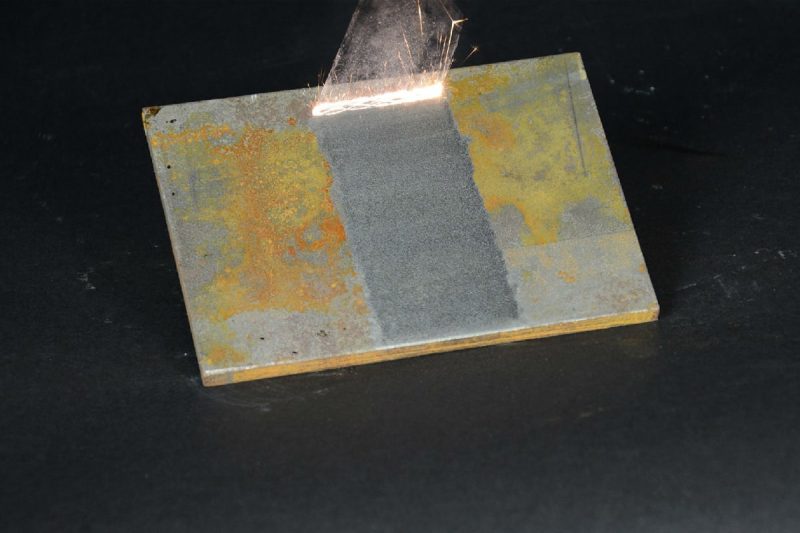

Anyag felületkezelése és állapota

Az anyagok felületi jellemzői jelentősen befolyásolják a lézeres tisztítás hatékonyságát és biztonságát. A bevonatok, oxidok vagy egyéb előkezelő rétegek jelenléte az anyag felületén fontos tényező a lézer abszorpciós sebességének meghatározásában. Például a fémfelületen lévő oxidréteg általában hatékonyan képes elnyelni a lézerenergiát, így könnyebben eltávolítható. Ha azonban a bevonat túl vékony vagy túl törékeny, a lézeres tisztítás károsíthatja az aljzatot.

Emellett a felület érdessége is befolyásoló tényező. A durva felületek a lézerenergia egyenetlen eloszlását okozzák, ami bizonyos területeken helyi túlmelegedést okozhat. Figyelembe kell venni a szennyeződések típusát, vastagságát és egyenletességét is. A különböző típusú szennyeződések (például zsír, rozsda, festék stb.) eltérő abszorpciós jellemzőkkel rendelkeznek a lézereknél, és eltérő tisztítási stratégiákat igényelhetnek. Annak érdekében, hogy az érzékeny anyagok ne sérüljenek meg, gondosan elemezni kell felületi állapotukat, és a tisztítási paramétereket a tényleges igényekhez igazítani kell.

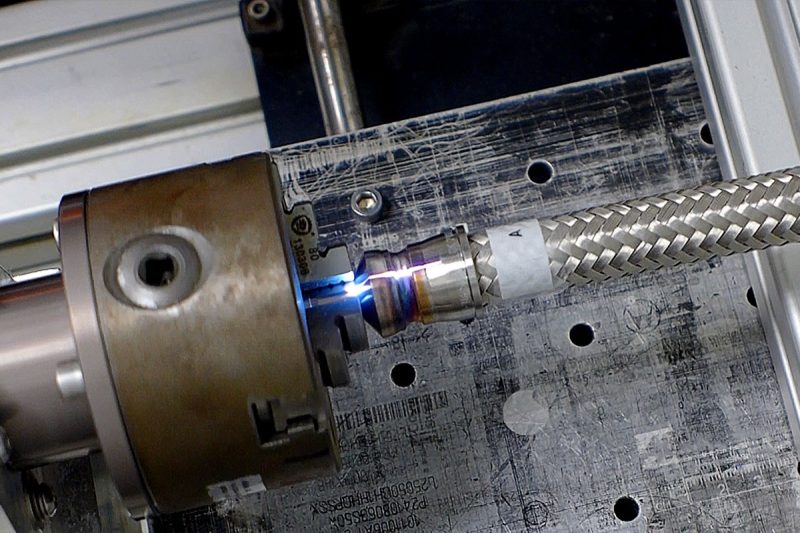

Lézeres szállítórendszerek és vezérlők

A nagy pontosságú lézeres átviteli rendszer egy másik kulcsfontosságú tényező annak biztosításában, hogy az érzékeny anyagokat hiba és sérülés nélkül tisztítsák meg. A lézersugár minőségének, fókuszálási pontosságának és energiaeloszlásának nagyon egyenletesnek kell lennie a tisztítási folyamat stabilitásának biztosítása érdekében. A lézersugár bármilyen eltérése, szóródása vagy egyenetlen eloszlása egyenetlen tisztításhoz és az anyag károsodásához vezethet.

A modern lézeres tisztítórendszerek fejlett optikai átviteli és vezérlési technológiával vannak felszerelve, amelyek valós időben képesek figyelni és beállítani a lézerparamétereket a tisztítási folyamat során. Például a visszacsatolásvezérlő rendszeren keresztül a kezelő valós időben állíthatja be a lézer kimeneti teljesítményét az anyag felületi hőmérsékletének vagy fényvisszaverő képességének változásai szerint, hogy megakadályozza a túltisztítást. Ezenkívül az automatizált rendszer előre programozható a különböző anyagok jellemzőinek megfelelően, hogy minden tisztítás biztonságos tartományon belül történjen. Ezek a nagy pontosságú rendszerek nagymértékben csökkentik az érzékeny anyagok károsodásának kockázatát a tisztítási folyamat során.

Ezen kulcstényezők gondos értékelésével a lézeres tisztítás elérheti a kívánt eredményeket az érzékeny anyagok alkalmazásaiban, miközben biztosítja, hogy az anyag ne sérüljön meg. A hatékony és biztonságos tisztítási folyamat elérése érdekében az üzemeltetőknek minden egyes tényező alapján megfelelő tisztítási tervet kell kidolgozniuk.

Érzékeny anyagok lézeres tisztítása

A lézeres tisztítás számos iparágban nélkülözhetetlen eszközzé vált az érzékeny anyagok feldolgozása során tanúsított nagy pontosságának és rugalmasságának köszönhetően. Az alábbiakban felsorolunk néhány fontos alkalmazási területet a lézeres tisztítási technológia érzékeny anyagoknál:

Művészet-restaurálás és Kulturális Örökségvédelem

A lézeres tisztítási technológiát széles körben alkalmazzák a művészetek helyreállításában és az ősi kulturális emlékek védelmében, különösen néhány rendkívül érzékeny és pótolhatatlan kulturális emlék és műalkotás esetében. Ezekben az alkalmazásokban a hagyományos kémiai vagy mechanikai tisztítási módszerek visszafordíthatatlan károsodást okozhatnak a kulturális emlék felületén, míg a lézeres tisztítás érintésmentes működéssel és szabályozható lézerenergiával finom és roncsolásmentes tisztítást érhet el. A lézeres tisztítási technológiát például szobrokon, festményeken, falfestményeken és épületeken lévő szennyeződések, korom, mész és egyéb oxidrétegek eltávolítására használják. A lézer hullámhosszának és teljesítményének precíz szabályozásával a tisztítási folyamat célirányosan távolíthatja el a felületi szennyeződéseket az alatta lévő hordozó károsodása nélkül, ezzel biztosítva a kulturális emlék épségét és történelmi értékének megőrzését.

Elektronika és félvezető gyártás

A félvezető- és mikroelektronikai iparban a lézeres tisztítás pontossága kritikus a gyártás minősége szempontjából. A félvezető lapkák felülete rendkívül érzékeny a porra, zsírra vagy egyéb apró szennyeződésekre, amelyek megzavarhatják az ostya elektromos teljesítményét, vagy akár készülék meghibásodását is okozhatják. A lézeres tisztítási technológia hatékony és biztonságos megoldást kínál a szennyeződések eltávolítására az ostya felületéről, és különösen alkalmas ezen ultraérzékeny anyagok kezelésére.

A lézerparaméterek, például az impulzus időtartama, a hullámhossz és a teljesítmény pontos beállításával a kezelők csak a szennyeződéseket távolíthatják el anélkül, hogy az ostya felületének integritását befolyásolnák. Ugyanakkor a lézeres tisztítás nem igényel kémiai reagenseket, elkerülve a maradványok vagy folyékony korrózió kockázatát, és rendkívül magas tisztasági követelményeket támasztó környezetben is használható. Ez az érintésmentes tisztítási módszer kulcsszerepet játszik a félvezető termékek gyártási hatékonyságának és minőségének javításában.

Repülőgép

A repülőgépiparban a lézeres tisztítást széles körben használják olyan kulcsfontosságú alkatrészek karbantartására és javítására, mint a repülőgépmotorok lapátjai, kompozit szerkezetek és precíziós fémalkatrészek. Mivel az űrrepülőgépek anyagai általában összetett szerkezetűek és nagy teljesítményű követelményeket támasztanak, a lézeres tisztítás ideális roncsolásmentes karbantartási eszközzé vált.

A lézeres tisztítási technológia hatékonyan távolítja el a bevonatokat, a korróziót és az egyéb szennyeződéseket az alkatrészek felületéről anélkül, hogy befolyásolná az alkatrészek alakját, méretét vagy anyagtulajdonságait. A motor karbantartása során a lézer pontos vezérlése a tisztítási folyamat során biztosíthatja, hogy a tisztítási tartomány a célterületre koncentrálódjon, és ne terjedjen át a nem kezelendő részekre, így biztosítva az alkatrészek általános teljesítményét és élettartamát. . Ugyanakkor a lézeres tisztítás nagy hatékonysága és környezetvédelmi jellemzői fontos eszközt jelentenek az állásidő és a karbantartási költségek csökkentésére a repülőgépiparban.

A lézeres tisztítás különböző alkalmazási helyzetekben történő mélyreható ismerete és optimalizált működése révén az érzékeny anyagok tisztítási igényei hatékonyan kielégíthetők, miközben biztosítják a termék teljesítményének és megjelenésének integritását. Ez a lézeres tisztítási technológiát széles körben alkalmazza számos iparágban, és szilárd támogatást nyújt a termelési hatékonyság és a termékminőség javításához.

Bevált módszerek az érzékeny anyagok lézeres tisztításához

Az érzékeny anyagok lézeres tisztítása során nagyon fontos, hogy kövesse a bevált gyakorlatokat annak biztosítására, hogy az anyag ne sérüljön meg. A következő speciális használati útmutatók segítenek optimalizálni a lézeres tisztítás eredményét, különösen érzékeny anyagok kezelésekor:

Anyagértékelés

A lézeres tisztítás elvégzése előtt az anyag tulajdonságainak és jellemzőinek részletes értékelése szükséges. Az érzékeny anyagok gyakran specifikus hőérzékenységgel, törékenységgel vagy nagy érzékenységgel rendelkeznek a lézerenergiával szemben. Az értékelés során figyelembe kell venni az anyag összetételét, felületi szerkezetét, hővezető képességét, tágulási együtthatóját és abszorpciós jellemzőit a lézer hullámhosszán. Például az ősi anyagok, kompozit anyagok vagy nagy pontosságú műszerek, amelyek a kulturális emlékek helyreállítása során előfordulhatnak, szigorú előzetes felméréseket igényelnek annak megállapítására, hogy alkalmasak-e a lézeres tisztításra, és milyen kulcsfontosságú pontokra kell összpontosítani a tisztítási folyamat során.

Teszttisztítás

A hivatalos tisztítás előtt a legjobb, ha próbatisztítást végez egy mintán vagy az anyag nem fontos részén. Ez a kis léptékű teszt értékes visszajelzést adhat a későbbi formális tisztításhoz, hogy a lézerparaméterek (például teljesítmény, frekvencia és hullámhossz) kiválasztása ne okozzon kárt az anyagban. A teszttisztítás abban is segíthet, hogy a kezelők meghatározzák a tisztítási folyamat során bekövetkező hőmérséklet-változásokat, a szennyeződések eltávolításának hatékonyságát és az anyagreakció mértékét. Például a műrestaurálásban a mintavizsgálattal elkerülhető az értékes műtárgyak visszafordíthatatlan károsodása, és biztosítható, hogy a lézerenergia csak a szennyeződésekre hat, és ne károsítsa a hordozót.

Paraméter optimalizálás

A lézeres tisztítás sikere nagyban függ a lézerparaméterek pontos optimalizálásától. Az anyag különböző jellemzőitől függően a kezelőnek be kell állítania az olyan paramétereket, mint a lézerteljesítmény, az impulzusfrekvencia, az időtartam és a hullámhossz. Hőérzékeny anyagok esetén általában csökkenteni kell a lézerteljesítményt és az impulzusenergiát a hőfelhalmozódás csökkentése érdekében. Ugyanakkor a megfelelő hullámhossz megválasztása biztosítja, hogy a lézer csak a felületi szennyeződésekre hatjon anélkül, hogy magát az anyagot túlmelegítené. Ezen paraméterek fokozatos beállításával meg lehet találni az ideális egyensúlyi pontot a tisztítási hatékonyság és az anyagvédelem közötti összhang eléréséhez. Például a félvezető- és elektronikai iparban az optimalizált lézerparaméterekkel a mikrostruktúra károsítása nélkül eltávolíthatók az apró felületi részecskék.

Használjon védelmi intézkedéseket

Egyes esetekben, még ha a lézerparaméterek optimalizálva is vannak, akkor is fennáll annak a veszélye, hogy az anyagot túlexponálják a lézerrel. Ennek a kockázatnak a csökkentése érdekében további védőintézkedéseket lehet tenni, például lehúzható védőréteget kell felvinni az anyag felületére. Ez a védőréteg pufferként működhet a lézeres tisztítási folyamat során, megakadályozva, hogy a lézer közvetlenül érintkezzen a hordozóval, ami különösen alkalmas speciális anyagok, például rendkívül törékeny vagy történelmi tárgyak feldolgozására. A védőrétegen kívül fizikai akadályok vagy optikai szűrők is használhatók a lézer hatótávolságának korlátozására, ezáltal csökkentve az érzékeny területek tisztításának kockázatát.

Monitoring és ellenőrzés

A valós idejű monitorozás és a pontos vezérlés kulcsfontosságú lépések az érzékeny anyagok biztonságának biztosításában a lézeres tisztítás során. A fejlett felügyeleti berendezések (például infravörös hőmérséklet-érzékelők, spektrométerek stb.) valós időben követhetik nyomon a tisztítási terület hőmérséklet-változásait, visszaverődését és energiaeloszlását. Ezek az adatok segíthetnek a kezelőknek elvégezni a szükséges beállításokat a helyi túlmelegedés vagy túltisztítás elkerülése érdekében. Ugyanakkor az automatizált visszacsatolásvezérlő rendszer dinamikusan tudja beállítani a lézer teljesítményét vagy frekvenciáját a valós időben figyelt változásoknak megfelelően, hogy a tisztítási folyamat mindig biztonságos tartományon belül legyen. Ez a nagy pontosságú megfigyelési technológia különösen fontos az űrrepülésben és a nagy pontosságú gyártásban.

Utótisztítási értékelés

A tisztítás befejezése után az anyag átfogó minőségértékelése fontos lépés a tisztítási eredmények és az anyagbiztonság ellenőrzéséhez. Az értékelésnek tartalmaznia kell az anyag felületének fizikai és kémiai elemzését annak biztosítására, hogy a szennyeződéseket teljesen eltávolítsák, miközben feltárják az esetleges sérüléseket vagy deformációkat. Egyes igényes iparágakban, mint például az elektronika, az orvosi és a művészeti restaurálás, az utótisztítási értékelés akár mikroszkópos vizsgálatot, felületi keménységvizsgálatot vagy felületi morfológiai elemzést is tartalmazhat. Ha bármilyen lehetséges problémát találnak, a tisztítási folyamat tovább optimalizálható, hogy elkerülje a hasonló problémákat a jövőbeni műveletekben.

Ezekkel a bevált gyakorlatokkal a kezelők hatékonyan csökkenthetik a lézeres tisztítás kockázatát érzékeny anyagok kezelésekor, és optimális tisztítási eredményeket biztosíthatnak. A pontos anyagértékelés, a lézeres paraméterek pontos vezérlése, valamint a teljes folyamatot felügyelő és védelmi intézkedések alkalmazása kulcsfontosságú a biztonságos és hatékony tisztítási folyamat biztosításában. Ez a szisztematikus tisztítási stratégia nemcsak javítja a tisztítási hatékonyságot, hanem maximalizálja az anyagok integritásának és funkcionalitásának védelmét is, és széles körben használják a kulturális emlékek védelmében, a félvezetőgyártásban, a precíziós tervezésben és más területeken.

Összesít

A lézeres tisztítási technológia számos iparágban kiváló alkalmazási képességeket mutatott be hatékony és érintésmentes működési elvével, különösen az érzékeny anyagok kezelésénél, rendkívül precíz tisztítási megoldást nyújt. Ez a technológia fontos szerepet játszott a kulturális emlékek restaurálása, a félvezetőgyártás, a precíziós gépgyártás és a repülőgépipar területén, nemcsak hatékonyan távolítja el a szennyeződéseket, hanem minimalizálja a hagyományos tisztítási módszerek által okozott fizikai károsodást vagy kémiai korróziót is.

Az azonban, hogy a lézeres tisztítás károsítja-e az érzékeny anyagokat, több tényezőtől is függ. Először is, az anyag jellemzői kulcsfontosságúak, beleértve a lézerenergia összetételét, hőérzékenységét, felületi szerkezetét, valamint abszorpciós és visszaverő képességét. A különböző anyagok eltérő reakciót mutatnak a tisztítási folyamat során, és egyes anyagok hőfelhalmozódás vagy mechanikai igénybevétel miatt megsérülhetnek. Ezért a lézeres tisztítás kiválasztásakor teljes mértékben elemezni és értékelni kell az anyag jellemzőit.

Másodszor, a lézerparaméterek kiválasztása kulcsfontosságú a tisztítóhatás és az anyagbiztonság szempontjából. A lézer hullámhossza, teljesítménye, impulzusfrekvenciája és működési ideje befolyásolja a lézer és az anyag közötti kölcsönhatást. Érzékeny anyagok esetén a kezelőnek pontosan be kell állítania ezeket a paramétereket az adott helyzetnek megfelelően, hogy biztosítsa az egyenletes energiaelosztást a tisztítási folyamat során, és elkerülje a helyi túlmelegedést vagy a túlzott tisztítást. A tudományos és ésszerű paraméterellenőrzés biztosíthatja, hogy az anyag integritását ne befolyásolja a felületi szennyeződések eltávolítása.

A működési környezet és feltételek egy másik kulcsfontosságú tényező a lézeres tisztítás hatékonyságának meghatározásában. A nagy pontosságú optikai átviteli rendszerek, a valós idejű felügyeleti és visszacsatolási technológia, valamint a védőintézkedések alkalmazása egyaránt hozzájárul a lézeres tisztítás biztonságának és hatékonyságának javításához. A teljes tisztítási folyamat figyelemmel kísérésével a kezelők bármikor beállíthatják a lézer energiáját és működési tartományát, hogy elkerüljék a szükségtelen károsodást.

Az érzékeny anyagok tisztításának biztonsága érdekében elengedhetetlen egy sor bevált gyakorlat követése. Átfogó anyagértékelés az alap, és a lézerparaméterek optimalizálása érdekében mintapróbatisztítást kell végezni a tisztítás hivatalos megkezdése előtt. Ezenkívül szükség esetén védőrétegek vagy akadályok is használhatók a lézer anyagra gyakorolt közvetlen hatásának csökkentése érdekében. A tisztítási folyamat során a fejlett felügyeleti berendezések és vezérlőrendszerek hatékonyan elkerülhetik a működési hibákat vagy az energiatúlterhelést, így biztosítva a biztonságos és megbízható tisztítási folyamatot. A tisztítás befejezése után az anyag részletes minőségi értékelése szükséges a tisztító hatás ellenőrzéséhez és annak megerősítéséhez, hogy nem történt visszafordíthatatlan károsodás.

Röviden, tudományos értékelésen és gyakorlaton keresztül a lézeres tisztítási technológia ideális tisztítási eredményeket biztosít, miközben megőrzi az érzékeny anyagok integritását. Ez sok iparágban pótolhatatlan megoldássá teszi a lézeres tisztítást, amely nemcsak javítja a munka hatékonyságát, hanem hatékonyan csökkenti az anyagi károk kockázatát is.

Szerezzen lézeres megoldásokat

A megfelelő lézeres tisztítógép kiválasztása a kulcs a tisztítási eredmények javításához és az anyagok védelméhez. Megbízható partnerrel együttműködve fejlett műszaki támogatást, professzionális megoldásokat és folyamatos szolgáltatást kaphat. Az AccTek Lasernél lézeres tisztítóberendezések széles választékát kínáljuk minden típusú ipari tisztítási igényhez. Szakértőink segítenek optimalizálni a tisztítási paramétereket a hatékony és biztonságos tisztítási eredmények és a gyártási hatékonyság maximalizálása érdekében. Speciális funkciókat is kínálunk, például precíz energiaszabályozást és intelligens felügyeleti rendszereket, amelyek biztosítják a tisztítási folyamat stabilitását és pontosságát. Ezen kívül műszaki csapatunk átfogó támogatási szolgáltatásokat nyújt annak érdekében, hogy berendezése mindig optimális működési állapotban legyen. Az AccTek Laserrel együttműködve hatékony és roncsolásmentes tisztítási eredményeket érhet el, csökkentheti a működési kockázatokat és javíthatja a gyártás minőségét. Forduljon hozzánk most, ha többet szeretne megtudni innovatív tisztítási megoldásainkról, amelyek elősegítik vállalkozása növekedését.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat