Bevezetés a lézeres és plazmavágásba

Működési elv: lézeres vágás VS plazmavágás

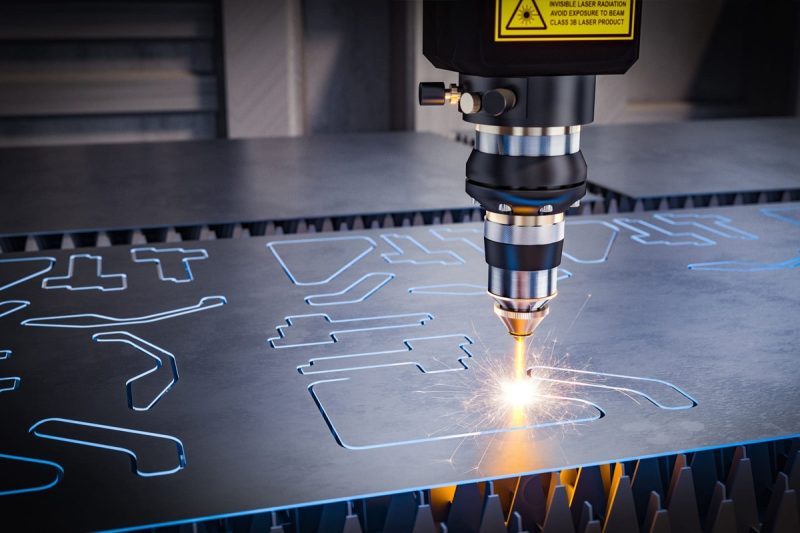

A lézeres vágás működési elve

A lézervágás nagy teljesítményű, fókuszált fénysugarat használ az anyagok kivételes pontosságú vágására vagy gravírozására. A „LASER” kifejezés a stimulált sugárzás általi fényerősítést jelenti. A folyamat a következőképpen működik:

- Lézergenerálás: A lézerforrás, például a szálas lézer vagy a CO2 lézer koherens monokromatikus fénysugarat állít elő. Ezt a fényt a lézeres közegben lévő izgató atomok állítják elő, amelyek együttesen szabadítanak fel fotonokat.

- Sugárfókuszálás: A lézersugarat tükrök és lencsék sorozatán keresztül irányítják, amelyek egy nagyon kicsi, pontos pontra fókuszálják az anyag felületén. A fókuszáló mechanizmus a sugarat 0,1 mm-es átmérőre koncentrálja, növelve annak intenzitását.

- Anyagkölcsönhatás: Amikor a fókuszált lézersugár nekiütközik az anyagnak, annak energiája elnyelődik, aminek következtében az anyag gyorsan felmelegszik. A lézer teljesítményétől és az anyag tulajdonságaitól függően ez a következőkhöz vezethet:

- Olvadás: Az anyag megolvad a magas hőmérséklet hatására.

- Párolgás: Az anyag elpárolog, ha a hőmérséklet meghaladja a forráspontját.

- Égés: Bizonyos esetekben, különösen nem fémek esetén, az anyag meggyulladhat.

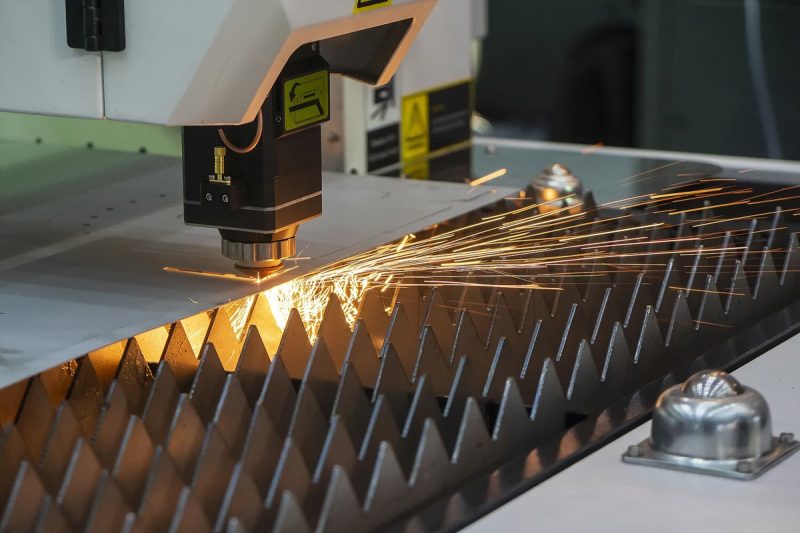

- Segédgáz: Segédgázt, például oxigént, nitrogént vagy sűrített levegőt fújnak koaxiálisan a lézersugárral egy fúvókán keresztül. A gáz többféle célt szolgál:

- Olvadt anyag kilökődése: Kifújja az olvadt vagy elpárolgott anyagot a vágási résből.

- A vágási sebesség növelése: Az oxigén exoterm reakcióba léphet az anyaggal, növelve a vágási sebességet.

- Az objektív védelme: Megakadályozza, hogy gőzök és részecskék szennyezzék a fókuszáló lencsét.

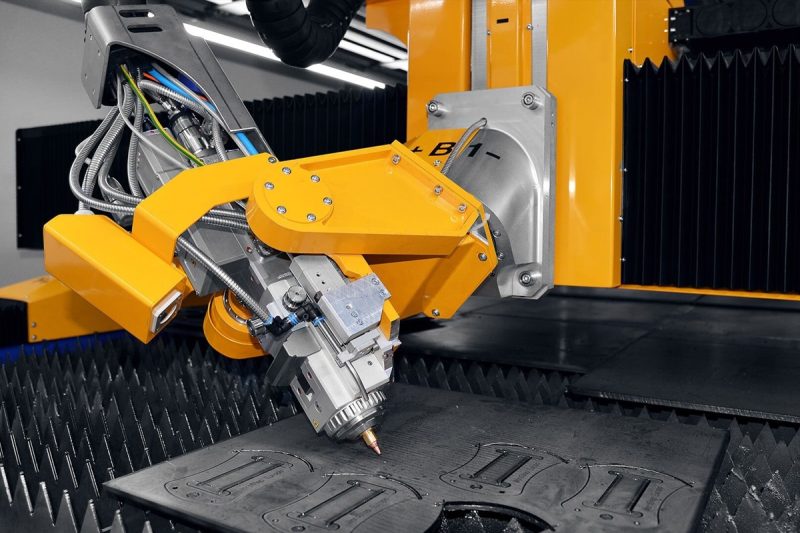

- Ellenőrzött mozgás: A CNC (Computer Numerical Control) rendszerek a programozott tervezést követve vezetik a lézervágófejet az anyagon, így biztosítva a precíz vágásokat és a bonyolult formákat.

A lézeres vágás főbb jellemzői:

- Pontosság: ±0,1 mm-es tűréssel vágható.

- Élminőség: Sima, tiszta éleket eredményez, amelyek gyakran nem igényelnek további feldolgozást.

- Sokoldalúság: Sokféle anyag vágására alkalmas, beleértve a fémeket, műanyagokat, fát és üveget (a lézer típusától függően).

- Minimális hőhatás zóna: A fókuszált sugár minimalizálja a környező anyag hőtorzulását.

A plazmavágás működési elve

A plazmavágás egy olyan eljárás, amely az elektromosan vezető anyagokat forró plazmasugár segítségével vágja át. Íme a plazmavágás működésének lépésről lépésre történő magyarázata:

- Tápegység és gáz: A plazmavágó tápegységet használ egyenáramú (DC) ív létrehozására, és gázellátást (általában sűrített levegő, nitrogén vagy oxigén), amely a plazmát alkotja.

- Ívindítás: A plazmavágó ívet hoz létre a (pisztolyban található) elektróda és a munkadarab között. Ezt kezdeményezheti:

- Érintsd meg a Start: A pisztoly hegyének érintése a munkadarabhoz az áramkör befejezéséhez.

- Nagyfrekvenciás indítás: Nagyfeszültségű, nagyfrekvenciás áramkör használata a gáz érintkezés nélküli ionizálására.

- Plazmaképződés: A gázt nagy sebességgel préselik át egy keskeny fúvókán a pisztoly belsejében. Ahogy a gáz áthalad az elektromos íven, ionizálódik, és plazmává alakul át - ez egy forró, elektromosan vezető gáz.

- Anyag olvasztása és eltávolítása:

- Olvadás: A plazma eléri a 30 000 ℃ (54 000 ℉) hőmérsékletet, azonnal megolvasztja a fémet az érintkezési ponton.

- Olvadt fém elfújása: A nagy sebességű plazmaáram elfújja az olvadt fémet a vágástól, vágást hozva létre.

- Vágópisztoly mozgása: A lézervágáshoz hasonlóan a CNC-rendszerek szabályozzák a plazmapisztoly mozgását a kívánt vágási útvonal pontos követése érdekében.

A plazmavágás főbb jellemzői:

- Vágási sebesség: gyorsabb vágási sebesség vastagabb anyagokon a lézervágáshoz képest.

- Anyagvastagság: Hatékony fémlemezek vágásához akár több hüvelyk vastagságig.

- Csak vezetőképes anyagok: Csak olyan anyagokat lehet vágni, amelyek elektromosságot vezetnek, mint például acél, rozsdamentes acél, alumínium, sárgaréz és réz.

- Szélesebb vágási zóna és hőhatás zóna: Szélesebb vágási szélességet és nagyobb hő által érintett területet eredményez, ami több anyagpazarláshoz és potenciális vetemedéshez vezethet.

Főbb különbségek a lézeres vágás és a plazmavágás között

Vágási mechanizmus

- Lézeres vágás: A lézeres vágás úgy működik, hogy egy nagy teljesítményű lézersugarat az anyag felületére fókuszál, vagy megolvasztja, elégeti vagy elpárologtatja az anyagot. A segédgáz (például nitrogén, oxigén vagy sűrített levegő) árama segít kiszorítani az olvadt anyagot és tiszta vágást hoz létre. A lézersugarat a vágott anyagtól függően szálból vagy CO2 lézerforrásból állítják elő. A lézeres vágás páratlan pontosságot kínál, és CNC (Computer Numerical Control) rendszer vezérli, lehetővé téve bonyolult és összetett tervek létrehozását.

- Plazmavágás: A plazmavágás ezzel szemben forró plazmasugárra támaszkodik – amelyet egy gáz, például oxigén vagy nitrogén elektromos ionizálásával hoznak létre, és amely átolvad az elektromosan vezető anyagokon, például az acélon vagy alumíniumon. A plazmaívet úgy állítják elő, hogy gázt vezetnek át egy fúvókán, miközben elektromos ívet alkalmaznak, és elég forró áramot hoznak létre az anyag megolvasztásához. A plazmavágás hatékony vastagabb fémeknél, de nem nyújt ugyanolyan szintű pontosságot, mint a lézervágás.

Anyagkompatibilitás

- Lézeres vágás: A lézeres vágás nagyon sokoldalú, ha az anyagkompatibilitásról van szó. Fémes és nem fémes anyagokat is képes vágni. A szálas lézereket elsősorban fémek, például acél, rozsdamentes acél, alumínium, sárgaréz és réz vágására használják. CO2 lézervágó gépek, másrészt alkalmasabbak nem fémek, például fa, műanyag, szövet és üveg vágására. A szálas lézerek azonban a leghatékonyabbak fémek vágására, és nem tudnak olyan anyagokat vágni, amelyek erősen tükröződnek, mint például az alumínium a lézer teljesítményének és beállításainak módosítása nélkül.

- Plazmavágás: A plazmavágás az elektromosan vezető anyagokra korlátozódik. Ide tartoznak az olyan fémek, mint a szénacél, rozsdamentes acél, alumínium, sárgaréz, réz és egyéb ötvözetek. Nem képes olyan nem vezető anyagokat vágni, mint a műanyagok, a fa vagy az üveg, így a fémmegmunkáló iparban alkalmazható. Vastagabb fémek vágásához a plazmavágás gyorsabb és hatékonyabb lehetőséget kínál.

Vágási sebesség

- Lézeres vágás: A lézeres vágás általában kiválóan alkalmas vékony anyagok gyors és pontos vágására. A 6 mm-nél kisebb vastagságú fémeknél a lézervágás lényegesen gyorsabb, mint a plazmavágás, különösen akkor, ha nagy pontosságú vágásra van szükség. Az anyagvastagság növekedésével azonban a lézervágás vágási sebessége csökken. A lézeres vágás a legalkalmasabb olyan részletes munkákhoz, ahol a pontosság fontosabb, mint a nyers sebesség.

- Plazmavágás: Ezzel szemben a plazmavágás gyorsabb, mint a lézervágás, ha vastagabb anyagokról van szó, különösen a 10 mm-nél vastagabb fémekről. A plazmavágók nagy sebességgel képesek átvágni ezeket a vastag anyagokat, így ideálisak olyan nehéz ipari alkalmazásokhoz, mint a hajógyártás vagy az építőipar. Vastagabb fémek esetén a plazmavágás időtakarékosabb lehet, mint a lézervágás.

Vágási vastagság

- Lézeres vágás: A lézeres vágás nagyon hatékony vékony anyagoknál, általában 30 mm vastagságú fémeknél nagy teljesítményű szálas lézerek használata esetén. Ezen a vastagságon túl a lézeres vágás hatékonysága és sebessége csökken, és a vágás kevésbé praktikus lehet a teljesítménykorlátozások és a hő hatására bekövetkező anyagdeformáció miatt.

- Plazmavágás: A plazmavágás kiváló vastagabb anyagok vágásakor, a plazmavágó teljesítményétől függően gyakran akár 50 mm-ig vagy még ennél is. Ez jobb választássá teszi a plazmavágást olyan alkalmazásokhoz, ahol vastag fémek vágására van szükség, például a nehéziparban. 30 mm-nél nagyobb anyagok esetén a plazmavágás általában gyorsabb és költséghatékonyabb, mint a lézervágás.

Precizitás és pontosság

- Lézeres vágás: A lézeres vágás egyik fő előnye a pontossága. A keskeny lézersugár a CNC vezérlőkkel kombinálva rendkívül pontos vágást tesz lehetővé szűk tűréssel, gyakran ±0,1 mm-en belül. Ez teszi a lézervágást ideálissá bonyolult tervezésekhez, részletes alkatrészekhez és olyan alkalmazásokhoz, ahol a nagy pontosság döntő fontosságú, például a repülőgépiparban, az elektronikai iparban és az autóiparban. A keskeny bevágás (vágásszélesség) tovább csökkenti az anyagpazarlást.

- Plazmavágás: Míg a plazmavágás vastagabb anyagokhoz hatékony, kevésbé precíz, mint a lézervágás. A plazmavágók szélesebb bevágást hoznak létre, ami korlátozza a finom, bonyolult vágások elérését. Bár számos ipari alkalmazásra alkalmas, a plazmavágás utófeldolgozást igényelhet, például csiszolást vagy csiszolást a vágás minőségének javítása és a sorja eltávolítása érdekében, különösen részletgazdag munkák vagy vékony anyagok esetén.

Hő által érintett zóna (HAZ)

- Lézeres vágás: A lézeres vágás a plazmavágáshoz képest kisebb hőhatászónát (HAZ) eredményez. Az erősen koncentrált lézersugár megolvasztja az anyag egy kis részét anélkül, hogy jelentősen befolyásolná a környező területet. Ez a minimálisra csökkentett HAZ kisebb hőtorzulást eredményez, csökkentve az anyag vetemedésének vagy deformációjának kockázatát, ami különösen fontos vékony vagy kényes munkadarabok esetén.

- Plazmavágás: A plazmavágás a plazmaív magas hőmérséklete miatt sokkal nagyobb hőhatású zónát hoz létre. Ez a nagyobb HAZ növeli az anyag vetemedésének vagy torzulásának valószínűségét, különösen vékonyabb anyagok vágásakor. Vastagabb fémeknél a HAZ kevésbé jelenthet problémát, de precíziós alkalmazásoknál vagy hőkárosodásra hajlamos anyagoknál a lézervágás a jobb megoldás.

Élminőség

- Lézeres vágás: A lézeres vágás kiváló élminőséget biztosít sima, tiszta vágással, amely gyakran nem igényel további simítást. A keskeny bevágás és a minimális hőhatás sorjamentes és pontos éleket eredményez. Ez különösen előnyös olyan alkalmazásoknál, ahol esztétika vagy jó minőségű felület szükséges.

- Plazmavágás: Bár a plazmavágás gyors, gyakran durvább éleket eredményez a lézervágáshoz képest. A szélesebb bevágás és a nagyobb HAZ következtében salak vagy salak (maradványanyag) képződhet a széleken, ami további utókezelést igényel a sima felület elérése érdekében. Azokban az alkalmazásokban, ahol az élminőség nem kritikus, a plazmavágás továbbra is megfelelő lehetőség marad.

Következtetés: Főbb különbségek

- Vágási mechanizmus: A lézeres vágás fókuszált fénysugarat használ, míg a plazmavágás ionizált gáz (plazma) áramra támaszkodik.

- Anyagkompatibilitás: A lézeres vágás fémeket és nem fémeket is képes kezelni, míg a plazmavágás az elektromosan vezető fémekre korlátozódik.

- Vágási sebesség: A lézeres vágás gyorsabb vékony anyagoknál, míg a plazmavágás a vastagabb fémek gyors vágásakor kiváló.

- Vágási vastagság: A lézervágás hatékonyabb vékonyabb anyagoknál, míg a plazmavágás hatékonyabban kezeli a vastag fémeket.

- Precízió és pontosság: A lézervágás nagyobb pontosságot és pontosságot kínál tisztább vágások mellett, míg a plazmavágás kevésbé precíz, és utófeldolgozást igényelhet.

- Hőhatású zóna (HAZ): A lézervágás kisebb HAZ-val rendelkezik, ami csökkenti a hőtorzulást, míg a plazmavágás nagyobb HAZ-t hoz létre, növelve a vetemedés kockázatát.

- Élminőség: A lézeres vágás sima, jó minőségű éleket biztosít, míg a plazmavágás durvább éleket eredményezhet, amelyek további kidolgozást igényelnek.

Alkalmazás: lézeres vágás VS plazmavágás

Lézeres vágási alkalmazások

A lézeres vágás nagy pontosságáról, finom részletezéséről és tiszta vágásairól ismert, így ideális olyan iparágakban és alkalmazásokban, ahol a pontosság és a minőség a legfontosabb. A lézeres vágást széles körben használják a következő iparágakban:

- Repüléstechnika: A repülőgépgyártásban az alkatrészeknek rendkívül magas precíziós szabványoknak kell megfelelniük. A lézeres vágás az előnyben részesített módszer a könnyűfémekből, például titánból és alumíniumból készült bonyolult alkatrészek vágására, valamint apró, részletgazdag alkatrészek készítésére minimális tűréshatárral.

- Autóipar: A lézeres vágást széles körben alkalmazzák az autóiparban összetett alkatrészek, köztük fémlemez alkatrészek, műszerfal-panelek és motoralkatrészek vágására. Precizitása lehetővé teszi olyan egyedi és részletgazdag darabok készítését, amelyek megfelelnek a modern járművek nagy teljesítményű követelményeinek.

- Elektronika: Az elektronikai ipar gyakran kényes és bonyolult vágásokat igényel a kis alkatrészekhez, például a nyomtatott áramköri lapokhoz (PCB-k). A lézervágás képessége vékony anyagok kezelésére és nagy pontosságú vágásokra minimális hőkárosodás mellett ideálissá teszi ezekhez az alkalmazásokhoz.

- Orvosi eszközök: A lézervágást orvosi eszközök, például sebészeti műszerek, implantátumok és egyéb, bonyolult részletezést igénylő precíziós alkatrészek gyártására használják. Nagy pontossága biztosítja, hogy az orvostechnikai eszközök megfeleljenek a szigorú szabályozási szabványoknak.

- Ékszerek és divat: A lézervágást gyakran használják vágáshoz és gravírozáshoz az ékszer- és divatiparban. Akár nemesfémeket vág finom ékszerekhez, akár bonyolult mintákat szöveten és bőrön, a lézertechnológia tiszta és precíz vágásokat biztosít, amelyek fokozzák a termékek esztétikai vonzerejét.

- Textil- és szövetvágás: A CO2 lézereket általában a textiliparban használják szövetek, bőrök és szintetikus anyagok vágására. A lézeres vágás gyors, pontos és érintésmentes vágást tesz lehetővé, ami döntő fontosságú a könnyen sérülhető anyagok esetében.

- Reklám- és kijelzőgyártás: A lézeres vágás a jelzőiparban is népszerű részletes logók, bonyolult minták és feliratok készítéséhez olyan anyagokon, mint az akril, műanyag és fa. A tiszta élek és a precíz vágások ideálisak a tetszetős megjelenítéshez.

Plazmavágó alkalmazások

A plazmavágás gyorsaságáról és vastag, vezetőképes anyagok hatékony vágására való képességéről ismert. Jellemzően nagy igénybevételű iparágakban használják, ahol a pontosság nem olyan kritikus, de nagy sebességű, nagy léptékű vágás szükséges. A plazmavágást általában a következő alkalmazásokban használják:

- Építés: A plazmavágást széles körben használják az építőiparban vastag acéllemezek, szerkezeti gerendák és fém megerősítések vágására. A vastag anyagok gyors átvágásának képessége ideálissá teszi nagyszabású projektekhez, például hidakhoz, épületekhez és egyéb infrastruktúrákhoz.

- Hajógyártás: A hajóépítő iparban a plazmavágás elengedhetetlen a hajók építésénél használt vastag acéllemezek vágásához. A plazmavágás sebességének és költséghatékonyságának köszönhetően a nagy fémalkatrészek, köztük a hajótestek és a vázak gyártásának fő módszere.

- Fémgyártás: A plazmavágás népszerű a fémgyártó üzemekben vastag fémlemezek, csövek és keretek vágására. A gyártók nagyra értékelik a plazmavágás sebességét és erejét, különösen az olyan nagy szilárdságú anyagokat igénylő munkáknál, mint a rozsdamentes acél vagy az alumínium.

- Autójavítás és testreszabás: Míg a lézervágást gyakran használják az autóalkatrészek gyártása során, a plazmavágás ideális olyan autójavító műhelyek számára, amelyeknek gyorsan kell átvágniuk a vastag fémet. A plazmavágókat gyakran használják járművázak, kipufogórendszerek és egyedi fémmunkák javítására.

- Nehézberendezések gyártása: A nehézgépeket gyártó iparágak, mint például a bányászat, a mezőgazdaság és az ipari berendezések, gyakran plazmavágásra támaszkodnak a gépeket alkotó vastag acél- és fémalkatrészek kezelésére. A plazmavágás azon képessége, hogy megmunkálja a vastag anyagokat, rendkívül hatékonyvá teszi a nagy teherbírású alkatrészek előállítását.

- Csővezeték építés: Az olaj- és gáziparban a plazmavágást vastag fémcsövek vágására és alakítására használják. A vastag anyagok nagy sebességű vágásának képessége elengedhetetlen azokban az iparágakban, amelyek precízen kezelik a nagy csövek és a szállítórendszerek fémalkatrészeit.

Következtetés: Alkalmazások

- A lézeres vágás a legmegfelelőbb olyan alkalmazásokhoz, amelyek pontosságot, finom részletezést és kiváló minőségű felületkezelést igényelnek. Kiemelkedő az olyan iparágakban, mint a repülőgépipar, az autóipar, az elektronika és az orvosi eszközök gyártása, ahol kritikus a precízió és a tiszta élek.

- A plazmavágás ideális olyan nagy igénybevételű alkalmazásokhoz, amelyek vastagabb anyagok gyors és hatékony vágását foglalják magukban. Az olyan iparágak, mint az építőipar, a hajógyártás és a fémgyártás, profitálnak a plazmavágás sebességéből és költséghatékonyságából, különösen akkor, ha a pontosság kevésbé kritikus.

Költség-összehasonlítás: Lézeres vágás VS plazmavágás

Kezdeti beruházás

- Lézeres vágás: A lézervágó gép kezdeti befektetése általában magasabb, mint a plazmavágásnál. A lézeres vágógépek, különösen a szálas lézerek, precíziós és fejlett technológiájukról ismertek, amely magasabb árcédulával jár. A költség a szálas lézervágó gép $15 000-től $500 000 felettiig terjedhet a teljesítménytől, a szolgáltatásoktól és az egyéni konfigurációktól függően. Például egy fémgyártásban használt nagy teljesítményű ipari lézervágó rendszer lényegesen többe kerülhet, mint egy vékonyabb anyagokra vagy kisüzemi gyártásra tervezett alapgép.

- Plazmavágás: Ezzel szemben a plazmavágó gépek kezdeti költsége alacsonyabb. Egy szabványos plazmavágó ára általában $15 000 és $100 000 között van, a gép teljesítményétől és a kezelhető anyagok méretétől függően. Még a csúcskategóriás plazmavágók is általában olcsóbbak, mint a lézervágók. Ez az alacsonyabb ár elérhetőbbé teszi a plazmavágást a kis- és középvállalkozások számára, amelyeknek vastag fémeket kell vágniuk, de nincs szükségük a lézervágás nagy pontosságára.

Működési költségek

- Lézeres vágás: Míg a kezdeti költség lézervágó gépek magasabb, a működési költségek általában idővel alacsonyabbak. A lézeres vágás kevesebb energiát fogyaszt működés közben, különösen hatékony szálas lézerek használata esetén. Az olyan fogyóeszközök, mint a segédgázok (pl. nitrogén, oxigén vagy sűrített levegő) viszonylag olcsók, és hozzájárulnak a gép általános hatékonyságához. Ezen túlmenően, mivel a lézervágás precíz, tiszta vágásokat eredményez, gyakran nincs szükség utófeldolgozásra, ami csökkenti a befejező munkákhoz kapcsolódó munkaerőköltségeket.

- Plazmavágás: A plazmavágó gépek működési költségei magasabbak a lézervágó gépekhez képest. Ez elsősorban a plazmaív létrehozásához és fenntartásához szükséges nagyobb energiafogyasztásnak köszönhető. A fogyóeszközök, például az elektródák és a fúvókák gyorsabban elhasználódnak a plazmavágás során, és gyakrabban kell cserélni. A gázok (például oxigén, nitrogén vagy argon) forgácsoláshoz való felhasználása szintén növeli a folyamatos működési költségeket. Ezenkívül a plazmavágott anyagok gyakran másodlagos kikészítést igényelnek, például csiszolást vagy csiszolást a durva élek simításához, ami növeli a munkaerőköltségeket.

Karbantartási költségek

- Lézeres vágás: A lézeres vágógépek rendszeres karbantartást igényelnek a lézerforrás és más alkatrészek hosszú élettartamának biztosítása érdekében. A szálas lézerek azonban a régebbi CO2 lézerekhez képest hosszú élettartamukról és alacsony karbantartási igényükről ismertek. A leggyakoribb karbantartási feladatok közé tartozik az optika tisztítása és az elhasználódott lencsék vagy tükrök cseréje, de ezek a feladatok általában olcsók és ritkák. Megfelelő karbantartás esetén a szálas lézerek minimális állásidővel és viszonylag alacsony karbantartási költséggel járhatnak működési élettartamuk során.

- Plazmavágás: A plazmavágók, bár felépítésük egyszerűbb, idővel magasabb karbantartási költségekkel jár. Az olyan fogyó alkatrészeket, mint az elektródák, fúvókák és pajzsok rendszeresen cserélni kell a plazmaív okozta kopás miatt. Ezenkívül ezek az alkatrészek gyorsabban elhasználódhatnak, ha vastagabb anyagokat nagyobb teljesítmény mellett vágnak. A csere gyakorisága növeli a hosszú távú karbantartási költségeket. Bár az alkatrészenkénti költség alacsony lehet, a gyakori csere szükségessége idővel megnövelheti a költségeket.

Energia fogyasztás

- Lézeres vágás: A lézeres vágás egyik legnagyobb előnye az energiahatékonysága. A szálas lézervágó gépek különösen lényegesen kevesebb áramot fogyasztanak, mint a plazmavágók, különösen vékony anyagok vágásakor. Az erősen fókuszált lézersugár hatékony vágást tesz lehetővé anélkül, hogy túlzott teljesítményre lenne szükség. Az energialábnyomukat és működési költségeiket csökkenteni kívánó vállalatok számára gyakran a lézervágás a jobb választás, különösen hosszú távú használat esetén.

- Plazmavágás: A plazmavágó gépek bár hatékonyak vastag anyagok vágására, általában több energiát fogyasztanak. A gáz ionizálásának folyamata a plazmaív létrehozásához jelentős elektromos energiát igényel, különösen, ha vastagabb anyagok esetén nagy áramerősséggel dolgozunk. A plazmavágó gép energiafogyasztása 2-3-szor nagyobb lehet, mint egy szálas lézervágóé, így hosszú távon megdrágítja a működését.

Következtetés: Költség-összehasonlítás

- Kezdeti befektetés: A lézervágó gépek magasabb előzetes költséggel rendelkeznek, de kiemelkedő pontosságot és képességeket kínálnak. A plazmavágó gépek kezdetben megfizethetőbbek, így ideálisak olyan vállalkozások számára, amelyek vastag anyagokra összpontosítanak anélkül, hogy rendkívüli pontosságra lenne szükség.

- Működési költségek: A lézeres vágás működési költségei alacsonyabbak a kevesebb fogyóeszköz, a hatékony energiafelhasználás és a minimális utófeldolgozási igények miatt. A plazmavágás, bár olcsóbban megvásárolható, magasabb működési költségekkel jár a fogyóeszközök gyakori cseréje és a magasabb energiafogyasztás miatt.

- Karbantartási költségek: A lézeres vágás általában kevesebb karbantartást igényel, különösen a tartósabb szálas lézereknél. A plazmavágás, bár egyszerű, gyakori alkatrészcserét igényel, ami magasabb hosszú távú karbantartási költségekhez vezet.

- Energiafelhasználás: A lézeres vágás, különösen a szálas lézereknél, sokkal energiahatékonyabb, mint a plazmavágás, amelynek működéséhez több energiára van szükség.

Környezeti hatás: lézeres vágás VS plazmavágás

Energiahatékonyság

- Lézeres vágás: A lézeres vágás, különösen a szálas lézerek, nagy energiahatékonyságáról ismert. A szálas lézerek minimális veszteséggel képesek az elektromos energiát fénnyé alakítani, kevesebb energiát használva a szükséges forgácsolóerő előállításához. Ez a csökkentett energiafogyasztás környezetbarátabbá teszi a lézervágást, különösen vékony és közepes vastagságú anyagok vágásakor. Ezenkívül a lézervágás pontos és ellenőrzött jellege csökkenti az anyagpazarlást, hozzájárulva a fenntarthatóbb gyártási folyamathoz.

- Plazmavágás: Bár a plazmavágás hatékony vastagabb anyagok vágására, általában kevésbé energiahatékony a lézervágáshoz képest. A plazmaív létrehozásának és fenntartásának folyamata jelentős mennyiségű villamos energiát fogyaszt, különösen vastag fémlemezek vágásakor. Ez a nagyobb energiaigény nagyobb szénlábnyomot eredményez, így a plazmavágás kevésbé környezetbarát megoldás az energiafogyasztás szempontjából.

Kibocsátások és levegőminőség

- Lézeres vágás: A lézeres vágás jellemzően kevesebb káros kibocsátást termel működés közben. Míg a vágási folyamat során olyan gázokat használnak, mint a nitrogén vagy az oxigén, ezek nem bocsátanak ki jelentős szennyező anyagokat. A szálas lézerek különösen minimális környezeti hatást gyakorolnak a levegő minőségére. Bizonyos anyagok, például műanyagok vagy kompozitok vágásakor azonban a lézervágás során gőzök szabadulhatnak fel, amelyek megfelelő szellőzést vagy szűrőrendszert igényelnek a dolgozók védelme és a légszennyezés csökkentése érdekében.

- Plazmavágás: A plazmavágás több szennyező anyagot bocsát ki a gázok, köztük az oxigén, a nitrogén vagy az argon ionizációja miatt a vágási folyamat során. A plazmavágás során keletkező hő veszélyes gőzök felszabadulását okozhatja, különösen bevont vagy kezelt fémek vágásakor. Ezek a füstök káros részecskéket és gázokat, például nitrogén-oxidokat (NOx) tartalmazhatnak, amelyek hozzájárulhatnak a levegő szennyezéséhez, és egészségügyi kockázatot jelenthetnek a kezelők számára. Ezért a plazmavágáshoz általában robusztusabb szellőző- és szűrőrendszerek szükségesek, hogy csökkentsék a levegőminőségre gyakorolt hatását.

Anyaghulladék

- Lézeres vágás: A lézervágás egyik legfontosabb környezetvédelmi előnye, hogy minimális anyagveszteséget termel. A lézeres vágás pontossága szűkebb tűréseket és kisebb bevágásokat (vágási szélességeket) tesz lehetővé, ami azt jelenti, hogy kevesebb anyag vész el a vágási folyamat során. Ez nemcsak a keletkező hulladék mennyiségét csökkenti, hanem javítja az anyagfelhasználás hatékonyságát is, így a lézervágás fenntarthatóbb választássá válik, különösen drága anyagok esetén.

- Plazmavágás: A plazmavágás több anyaghulladékot termel a szélesebb bevágás és a vágott anyagokon hagyott durvább élek miatt. A nagyobb hőhatászóna (HAZ) deformációhoz vagy vetemedéshez is vezethet, ami további anyagveszteséget eredményezhet. Ezenkívül a plazmával vágott alkatrészek gyakran utófeldolgozást igényelnek a sorja és az érdes élek eltávolítása érdekében, ami további anyagveszteségekhez vezet. Ezáltal a plazmavágás kevésbé hatékony, és potenciálisan pazarlóbb a nyersanyagfelhasználás szempontjából.

Fogyóeszközök és erőforrás-felhasználás

- Lézeres vágás: A lézeres vágás, különösen a szálas lézerek esetében, viszonylag alacsony fogyóanyag-igényt igényel. A szálas lézereknél nincs szükség az alkatrészek, például az elektródák vagy a fúvókák gyakori cseréjére, így idővel környezeti szempontból fenntarthatóbbá válik. A lézervágásnál használt segédgázok (nitrogén vagy oxigén) szintén széles körben elérhetőek, és kisebb a környezetterhelésük a plazmavágásnál használt gázokhoz képest.

- Plazmavágás: A plazmavágás nagyobb mértékben támaszkodik a fogyóeszközökre, beleértve az elektródákat, fúvókákat és pajzsokat, amelyeket a kopás és elhasználódás miatt rendszeresen cserélni kell. Ez a gyakori fogyóalkatrész-szükséglet nemcsak az üzemeltetési költségeket növeli, hanem az erőforrás-felhasználást és a hulladéktermelést is. A kopott alkatrészek ártalmatlanítása, különösen, ha nem megfelelően újrahasznosítják, hozzájárul a plazmavágás környezeti lábnyomához.

Zajszennyezés

- Lézeres vágás: A lézeres vágás viszonylag csendesen működik a többi ipari vágási módszerhez képest. A vágási folyamat minimális zajt kelt, ami hozzájárul a biztonságosabb és kellemesebb munkakörnyezethez. A zajszennyezés csökkentése szintén környezeti előnyökkel jár, különösen a városi vagy lakóövezetekben, ahol szigorúak lehetnek a zajszabályozások.

- Plazmavágás: A plazmavágás több zajt generál, különösen vastagabb anyagok nagy teljesítményű vágásakor. A plazmaív által keltett zaj és az olvadt fém kilökődése hozzájárulhat a munkahelyi zajszennyezéshez, ami hallásvédelmet tesz szükségessé a kezelők számára. A túlzott zajszint a környező környezetet is zavarhatja, így a plazmavágás kevésbé kívánatos a zajérzékeny területeken.

Következtetés: Környezeti hatás

- Energiahatékonyság: A lézeres vágás, különösen a szálas lézereknél, energiahatékonyabb, mint a plazmavágás, így környezetbarátabb megoldás.

- Kibocsátások: A plazmavágás több káros füstöt és részecskét bocsát ki, különösen bevont vagy kezelt fémek vágásakor. A lézeres vágás kevesebb károsanyag-kibocsátással jár, de bizonyos anyagok esetében megfelelő szellőztetésre lehet szükség.

- Anyaghulladék: A lézeres vágás a pontosságának köszönhetően kevesebb hulladékot termel, míg a plazmavágás több hulladékot termel, és további utófeldolgozást igényelhet.

- Fogyóeszközök: A plazmavágáshoz több fogyóalkatrészre van szükség, ami nagyobb erőforrás-felhasználást és pazarlást eredményez, míg a lézervágás kevesebb fogyóeszközt használ.

- Zajszennyezés: A lézeres vágás halkabb és kevesebb zajszennyezést okoz, mint a hangosabb plazmavágási folyamat.

Összegzés

Szerezzen lézeres megoldásokat az AccTek Laser segítségével

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.