Átfogó lézerfúrási útmutató

A precíziós tervezésben és gyártásban a tökéletességre és pontosságra való törekvés végtelen. A lézerfúrás egy élvonalbeli technológia, amely lehetővé teszi a precíziós fúrást különféle anyagokban. Ebben az átfogó útmutatóban megvizsgáljuk, mi az a lézerfúrás, hogyan működik, mi a különbség a lézeres vágás és a lézerfúrás között, milyen előnyei és hátrányai vannak, valamint széleskörű alkalmazási köre.

Tartalomjegyzék

Mi az a lézerfúrás?

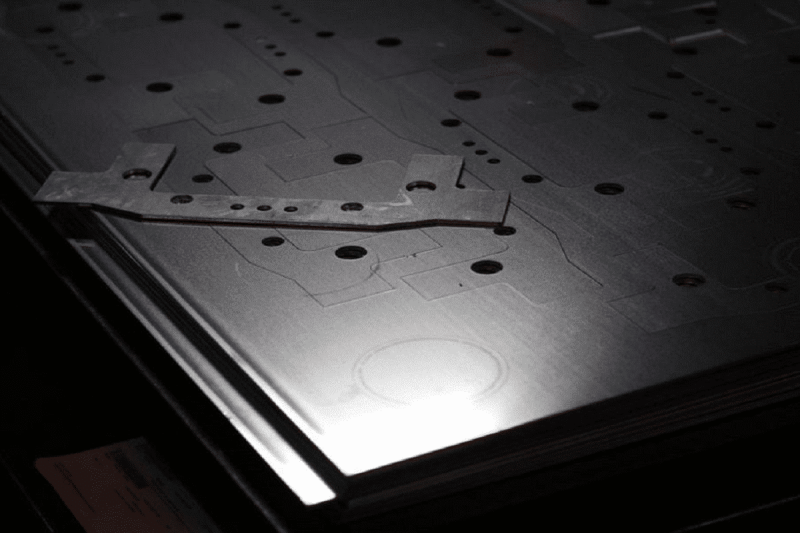

A lézeres fúrás egy rendkívül precíz, ellenőrzött anyageltávolítási folyamat, amely egy fókuszált lézersugár energiáját használja fel lyukak, perforációk vagy nyílások létrehozására különféle anyagokban. A technológia előtérbe került azokban az iparágakban, amelyek kivételes pontosságot és összetett furatmintákat igényelnek. Ellentétben a hagyományos fúrási módszerekkel, amelyek mechanikus eszközöket használnak az anyag eltávolítására, a lézeres fúrás a lézer által generált hőenergiára támaszkodik az anyag elpárologtatása, megolvasztása vagy eltávolítása érdekében, hatékonyan hozva létre lyukakat minimális hőhatású zónákkal és pontosan méretezett lyukakkal.

A lézerfúrás pontosságáról, sokoldalúságáról és különböző méretű és alakú lyukak létrehozására való képességéről ismert, így értékes eszközzé válik az olyan iparágakban, mint a repülőgépipar, az elektronika, az orvosi eszközök és a mikromegmunkálás. Jellemzően akkor használják, ha a hagyományos fúrási módszerek esetleg nem megfelelőek, mert ultraprecíziós lyukak szükségesek, vagy ha olyan anyagokat fúrnak, amelyeket nehéz megmunkálni hagyományos módszerekkel.

Lézeres fúrás a működési elvhez

A lézeres fúrási folyamat a fókuszált lézer elvén alapul, amely egy erősen koncentrált lézersugár, amely érintkezéskor elpárolog vagy megolvasztja az anyagokat. Íme a lézerfúrás működésének lépésről lépésre történő magyarázata:

- Lézerforrás kiválasztása: A folyamat a megfelelő lézerforrás kiválasztásával kezdődik a fúrandó anyag és a kívánt furat jellemzők alapján. A lézerfúrásban használt lézergenerátorok általános típusai közé tartoznak a szén-dioxid (CO2) lézerek, a szálas lézerek és a szilárdtestlézerek. A lézer típusának kiválasztása olyan tényezőktől függ, mint az anyag típusa, vastagsága és a szükséges pontosság.

- Fókuszáló optika: A lézergenerátor által előállított lézersugár általában divergens sugár vagy széles sugár. A fúrásra alkalmassá tétel érdekében a sugár egy sor fókuszáló optikán halad át. Ezek az optikák olyan lencséket és tükröket tartalmaznak, amelyek pontosan fókuszálják a lézersugarat egy erősen fókuszált, intenzív helyre. A fókuszáló optika pontossága kritikus fontosságú a fúrási folyamat pontosságának eléréséhez.

- Anyagkölcsönhatás: Erősen fókuszált lézersugarat irányítanak a fúrandó anyag felületére. Amikor egy lézersugár érintkezik egy anyaggal, az anyag típusától és a lézer paramétereitől függően számos lehetséges kölcsönhatás léphet fel:

- Abszorpció: Az anyag jellemzőitől függően a lézerenergia elnyelődik, ami gyors felmelegedést okoz. Egyes esetekben az anyag elpárologhat, megolvadhat, vagy ablációval (az anyag elpárologtatással történő eltávolításának folyamata) eltávolítható.

- Olvadás és elpárologtatás: Egyes anyagoknál a lézerenergia helyi olvadást, majd elpárologtatást okozhat. A gőz gyors tágulása lyukat hoz létre az anyagban.

- Ablatív: Más esetekben a lézerenergia közvetlenül távolítja el az anyagot abláció útján, megolvadás nélkül. Ez gyakori az olyan anyagoknál, mint a műanyagok és a kerámiák.

- Számítógépes numerikus vezérlés (CNC): A teljes lézerfúrási folyamatot gondosan számítógépes szoftver vezérli, gyakran CNC-vel kombinálva. A szoftver digitális tervezést vagy CAD (számítógéppel támogatott tervezés) modellt készít a kívánt furatmintáról, és azt a lézerfúrógép speciális utasításaivá alakítja át. Ezek az utasítások olyan paramétereket tartalmaznak, mint a furat mérete, elhelyezkedése, alakja és a fúrási sebesség.

- Valós idejű beállítás: A fúrási folyamat során a CNC rendszer folyamatosan figyeli és beállítja a különböző paramétereket, hogy a furat minősége és mérete egyenletes legyen. Ez magában foglalja a lézer teljesítményének szabályozását, a sugár fókuszának beállítását és a fúrási sebesség beállítását. A valós idejű beállítások biztosítják, hogy a kívánt furatjellemzők a környező anyagok károsítása nélkül érhetők el.

- Gázsegéd: Egyes lézeres fúrási eljárásoknál segédgázként gázokat, például oxigént vagy nitrogént használnak. Ez a gáz segíthet eltávolítani az olvadt anyagot és a törmeléket a furatból, javítja a fúrás hatékonyságát, és megakadályozza, hogy sorja vagy egyenetlenség képződjön a furat szélein.

A lézeres fúrást pontossága és sokoldalúsága miatt kedvelik. Különböző méretű és alakú lyukakat hozhat létre, így értékes eszközzé válik az olyan iparágakban, mint a repülőgépipar, az elektronika, az orvosi eszközök és a mikromegmunkálás. A lézeres fúrást gyakran akkor választják, ha a hagyományos fúrási módszerek nem megfelelőek az ultraprecíziós furatok szükségessége, a nehezen megmunkálható anyagok fúrása vagy az anyagpazarlás minimalizálása miatt. Mivel azonban az eljárás nagy teljesítményű lézereket foglal magában, gondos ellenőrzéseket és biztonsági intézkedéseket igényel.

A különbség a lézervágás és a lézerfúrás között

A lézeres vágás és a lézerfúrás két különböző lézeres feldolgozási folyamat, amelyek különböző célokat szolgálnak, és eltérő működési elvekkel és alkalmazásokkal rendelkeznek. Íme a lézervágás és a lézeres fúrás közötti fő különbségek lebontása:

Célja

- Lézeres vágás: A lézervágást elsősorban anyagok meghatározott útvonalon, alakzaton vagy kontúron történő vágására használják. Az anyagok meghatározott részekre történő szétválasztására, bonyolult minták létrehozására vagy tiszta és precíz vágások elérésére szolgál.

- Lézeres fúrás: A lézeres fúrást kifejezetten lyukak, nyílások vagy perforációk létrehozására tervezték az anyagokban. Arra összpontosít, hogy nyílásokat hozzon létre az anyag felületén anélkül, hogy azt különböző részekre kellene szétválasztani. A lézeres fúrás kiválóan alkalmas különböző formájú és méretű precíz furatok készítésére.

Anyag eltávolítás

- Lézeres vágás: A lézeres vágás egy útvonal mentén távolítja el az anyagot, hatékonyan osztva azt két különálló részre. Az anyag teljes vastagságát le tudja vágni, hogy két különálló részt képezzen.

- Lézeres fúrás: A lézeres fúrás csak azt az anyagot távolítja el, ahol a lyukat kell létrehozni. Ahelyett, hogy az anyagot két részre osztaná, lyukakat vagy perforációkat hoz létre az anyagban, miközben a környező anyagot érintetlenül hagyja.

Vágás és fúrás

- Lézeres vágás: A lézervágást gyakran használják összetett formák, minták vagy alkatrészek vágására lapos anyagokból. Ideális ipari alkatrészek vágására olyan anyagokban, mint például fémlemez, akril és fa, összetett tervek létrehozására, valamint precíziós tömítések és tömítések előállítására, többek között.

- Lézeres fúrás: A lézeres fúrást kifejezetten lyukak készítésére használják anyagokban. Általában ott használják, ahol pontos lyukak szükségesek, például hűtőfuratok a turbinalapátokon az űrhajózásban, mikrolyukak a nyomtatott áramköri lapokon az elektronikában és az orvosi berendezésekben, hogy apró lyukakat készítsenek a sebészeti műszerekben.

Lyukak és vágások

- Lézeres vágás: A lézeres vágás eredménye általában vágás vagy elválasztás az út mentén. A vágott élek jellegzetes lézervágásos megjelenésűek lehetnek, az anyagot külön-külön darabokra választva.

- Lézeres fúrás: A lézeres fúrás lyukakat vagy perforációkat hoz létre az anyagban. Ezeket a lyukakat jellemzően pontos méretek és lekerekített vagy formázott profil jellemzi, miközben a környező anyag sértetlen marad.

Lézer paraméterek

- Lézeres vágás: A lézeres vágógépeket vágásra optimalizálták, és olyan tényezőkre összpontosítanak, mint a vágási sebesség, teljesítmény és a sugárfókusz. A készüléket úgy tervezték, hogy a lézersugarat előre meghatározott vágási útvonalon mozgassa.

- Lézeres fúrás: A lézeres fúrógépeket kifejezetten lyukak fúrására használják, olyan paraméterekre összpontosítva, mint a furat mérete, alakja, mélysége és elhelyezkedése. Ez a berendezés általában precíziós fúrási képességekkel van felszerelve.

A lézervágás és a lézerfúrás egyaránt értékes lézeralapú feldolgozási technológia, de elsődleges céljaik és eredményeik eltérőek. A lézeres vágás során az anyagot meghatározott pályán vágják és darabokra bontják, míg a lézeres fúrás során lyukakat vagy nyílásokat készítenek az anyagokon anélkül, hogy szétválasztanák azokat. A lézervágás és a lézerfúrás közötti választás az adott alkalmazástól és a kívánt eredménytől függ.

A lézeres fúrás előnyei és hátrányai

A lézerfúrás egy precíz és sokoldalú megmunkálási technológia, számos előnnyel, de vannak korlátai és hátrányai is. Amikor egy adott alkalmazáshoz lézeres fúrást fontolgat, fontos megérteni ezeket az előnyöket és hátrányokat. Íme a lézeres fúrás előnyei és hátrányai:

A lézeres fúrás előnyei

- Precizitás és pontosság: A lézeres fúrás arról ismert, hogy rendkívüli pontossággal és pontossággal képes lyukakat fúrni. Mikrontól milliméterig terjedő átmérőjű lyukak megmunkálására alkalmas, így számos nagy pontosságot igénylő alkalmazáshoz alkalmas.

- Sokoldalúság: A lézeres fúrás számos anyagon használható, beleértve a fémeket, műanyagokat, kerámiákat, kompozitokat és még néhány szerves anyagot is. Ez a sokoldalúság teszi alkalmassá a különféle iparágakban és anyagokban.

- Sebesség és hatékonyság: A lézeres fúrás egy viszonylag gyors folyamat, amely csökkenti a gyártási időt és a költségeket a hagyományos fúrási módszerekhez képest. A lézerfúrás érintésmentessége is hozzájárul a hatékonysághoz.

- Minimális hőhatás zóna: A lézeres fúrás nagyon kevés hőt termel, így csak egy kis hőhatás zóna (HAZ) marad a furat körül. Ez különösen akkor fontos, ha hőérzékeny anyagokkal dolgozik, vagy ha az anyag szerkezeti integritásának megőrzése kritikus.

- Minimális anyagpazarlás: A lézerfúrás minimális hulladékot termel, mivel pontosan a kívánt helyről távolítja el az anyagot, ami költségmegtakarítást és környezeti előnyöket eredményez.

- Összetett geometriák: A lézerfúrás bonyolult formájú, kontúrú és nem szabványos geometriájú furatok megmunkálására alkalmas, ami nagyobb tervezési rugalmasságot és egyedi követelmények teljesítését teszi lehetővé. Ez kihívást jelenthet, vagy lehetetlen elérni a hagyományos fúrási módszerekkel.

- Érintésmentes folyamat: Mivel a lézerfúrás érintésmentes folyamat, nincs szerszámkopás vagy fizikai érintkezés a munkadarabbal. Ez csökkenti a berendezés kopását, ezáltal meghosszabbítja a szerszám élettartamát.

A lézeres fúrás hátrányai

- Kezdeti beruházás: A lézerfúráshoz szükséges berendezések és technológia beszerzése és telepítése költséges lehet. Egyes vállalkozások számára ez a kezdeti befektetés akadályt jelenthet.

- Anyagkorlátozások: Míg a lézerfúrás különféle anyagokon használható, a nagy fényvisszaverő vagy elnyelő anyagok kihívást jelenthetnek a lézer és az anyag felületének kölcsönhatása miatt. Ebben az esetben speciális intézkedésekre vagy más típusú lézerre lehet szükség.

- Biztonsági kérdések: A lézeres fúrás során nagy teljesítményű lézereket kell használni, amelyek veszélyesek lehetnek a kezelőre nézve, ha nem teszik meg a megfelelő biztonsági óvintézkedéseket. A kezelőknek szigorú biztonsági előírásokat kell követniük a lézersugárzásnak való kitettség megelőzése érdekében.

- Hő: A lézeres fúrási folyamat hőt termel, ami hőhatású zónát (HAZ) hoz létre a furat körül. Ez bizonyos alkalmazásokban hátrányt jelenthet, különösen, ha pontos hőmérsékletszabályozásra van szükség.

- Korlátozott furatmélység: A lézeres fúrás általában viszonylag sekély furatok készítésére alkalmas. A furat mélységét olyan tényezők korlátozzák, mint az anyagvastagság, a lézer teljesítménye és a fúrási sebesség. A rendkívül mély lyukak speciális felszerelést vagy alternatív fúrási módszereket igényelhetnek.

- Költségmegfontolások: Bár a lézerfúrás bizonyos alkalmazásokban nagyon hatékony, nem mindig a legköltséghatékonyabb más fúrási módszerekkel összehasonlítva. Kisüzemi vagy kis volumenű gyártás esetén nem mindig ez a leggazdaságosabb megoldás.

- Összetett beállítás és programozás: A lézeres fúrás precíz programozást és beállítást igényel a kívánt furatjellemzők biztosítása érdekében, különösen akkor, ha meghatározott alakú és tájolású furatokat készítenek. Ez a bonyolultság képzett kezelőket és gondos tervezést igényelhet.

- Környezetvédelmi megfontolások: A lézeres fúrás során füst, törmelék és hulladék anyagok keletkeznek, amelyek megfelelő kezelést és ártalmatlanítást igényelnek, és növelhetik a környezetvédelmi aggályokat és a költségeket.

A lézeres fúrás értékes megmunkálási eljárás, amely pontosságáról, sokoldalúságáról és minimális hőhatásáról ismert. Mielőtt azonban a lézerfúrást választaná előnyben részesített módszerként, mérlegelnie kell az alkalmazás speciális követelményeit, a fúrandó anyagot, valamint a kapcsolódó költségeket és biztonsági intézkedéseket. Megfelelő használat esetén a lézerfúrás kiváló furatminőséget és pontosságot biztosít.

Lézeres fúrási alkalmazások

A lézerfúrás egy sokoldalú és precíz megmunkálási folyamat, amely számos iparágban alkalmazható. Az a képessége, hogy akár mikron méretű lyukakat is létrehozhat rendkívül nagy pontossággal és minimális hőhatású zónával, számos területen értékes eszközzé teszi. Íme néhány általános felhasználási terület a lézeres fúráshoz:

- Mikroelektronika és félvezetőipar: A lézeres fúrás kritikus fontosságú az integrált áramkörök (IC-k), nyomtatott áramköri lapok (PCB-k) és félvezető eszközök gyártásában. Mikro-átmenetek, átmenetek és egyéb apró nyílások létrehozására használják szilíciumlapkákban, PCB-kben és félvezető anyagokban.

- Repülési és gázturbina: A repülőgépiparban a lézerfúrást hűtőfuratok és mikroperforációk létrehozására használják a turbinalapátokban és a motoralkatrészekben. Ezek a lyukak segítenek a hő elvezetésében, és növelik a sugárhajtómű hatékonyságát és élettartamát.

- Orvosi eszközök: A lézeres fúrást orvosi eszközök, például sebészeti műszerek és implantátumok gyártásához használják. Pontos lyukak létrehozására szolgál olyan alkatrészekben, mint az ortopéd implantátumok, fogászati implantátumok és sebészeti eszközök.

- Mikrofluidika: A mikrofluidikus eszközök pontos csatornákat és lyukakat igényelnek a folyadék szabályozásához és elemzéséhez. A lézeres fúrás segít létrehozni ezeket az összetett mikrocsatornákat, biztosítva a pontos és hatékony folyadékkezelést.

- Autóipar: A lézeres fúrást az autóiparban használják olyan alkalmazásokhoz, mint az üzemanyag-befecskendezők, kipufogórendszerek és precíziós motoralkatrészek. Pontosan elhelyezett kis lyukakat hoz létre.

- Ékszer- és óragyártás: A lézerfúrással bonyolult mintákat és mintákat készítenek nemesfémeken és drágaköveken, például gyémánton. A zárványok eltávolítására és a kő megjelenésének javítására szolgál.

- Textilipar: A lézerfúrást szövetek és textíliák perforálására használják dekorációs célú minták és minták létrehozására vagy a ruházat légáteresztő képességének növelésére.

- Olaj- és gázipar: A lézeres fúrást precíz lyukak készítésére használják olaj- és gázfúró berendezésekben és alkatrészekben. Segít szabályozni a folyadékáramlást és javítja a fúrás hatékonyságát.

- Mikromegmunkálás és MEMS (mikroelektromechanikai rendszerek): A lézeres fúrás elengedhetetlen a mikrogépek és elektronikai eszközök gyártásához. Mikrofluidikus chipekben, MEMS-érzékelőkben és mikroelektronikai eszközökben lyukak létrehozására használják.

- Elektronikus csomagolás: A lézeres fúrást elektronikus csomagolásban használják, hogy nyílásokat hozzanak létre a fejlett elektronikus eszközök összekapcsolásához és hőkezeléséhez.

- Optika és fotonika: A lézeres fúrást optikai alkatrészek, köztük lencsék, hullámvezetők és optikai szálak gyártásához használják, ahol a lyukak pontos elhelyezkedése és mérete kritikus fontosságú.

- Egyedi gyártás: A lézeres fúrás rugalmasságot biztosít egyedi lyukak és nyílások létrehozásához bizonyos alkalmazásokhoz, például szűrőrendszerekhez, tömítésekhez és precíziós műszerekhez.

- Művészet és dizájn: A művészek és tervezők lézerfúrással bonyolult mintákat és mintákat készítenek különféle anyagokon, beleértve a fát, akrilt és fémet, művészi és dekorációs célokra.

A lézerfúrás széles körben elterjedt alkalmazása rávilágít annak fontosságára a modern gyártásban és kutatásban, ahol a precizitás és a pontosság kritikus fontosságú. Alkalmazásai folyamatosan bővülnek, ahogy a technológia fejlődik, és az ipar kisebb, összetettebb funkciókat igényel.

Összesít

A lézerfúrás kiváló megmunkálási eljárás, amely a precizitást és a sokoldalúságot testesíti meg. Az a képessége, hogy páratlan precizitással apró, összetett lyukakat hoz létre, forradalmasította az iparágakat a repülőgépipartól a mikroelektronikáig. A technológia fejlődésével a lézerfúrás várhatóan tovább feszegeti a precíziós tervezés határait, új lehetőségeket és alkalmazásokat hozva a gyártás és tervezés világába.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat