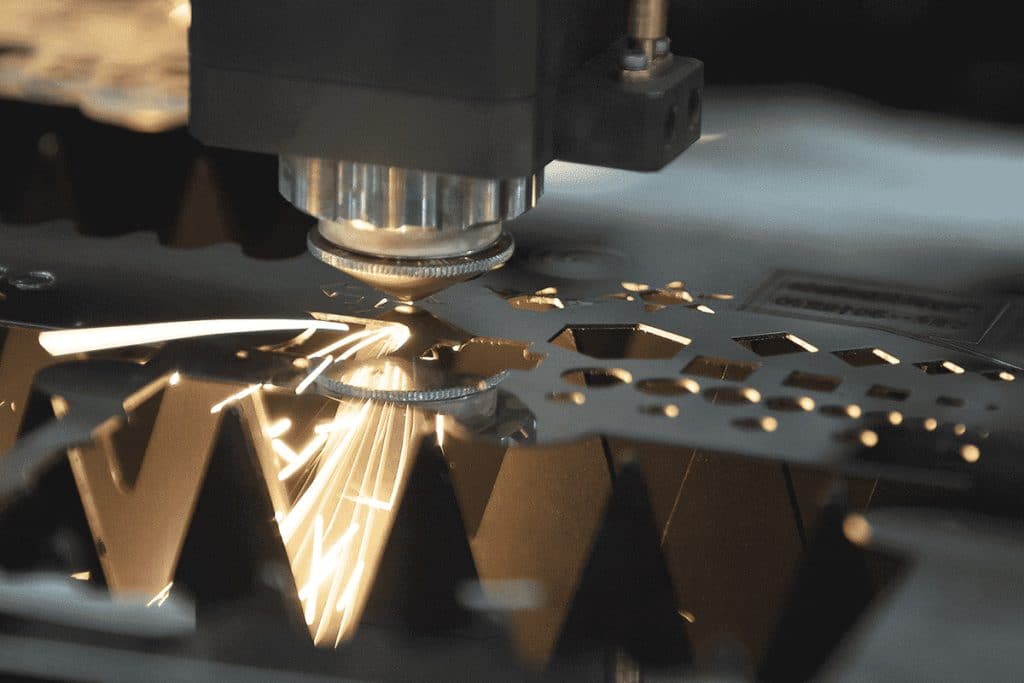

Fiber lézeres vágógép

Termékskála

-

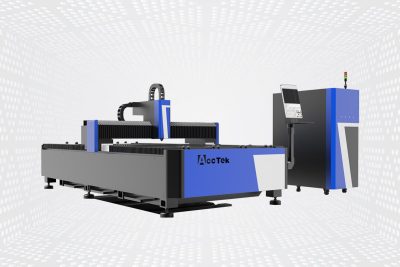

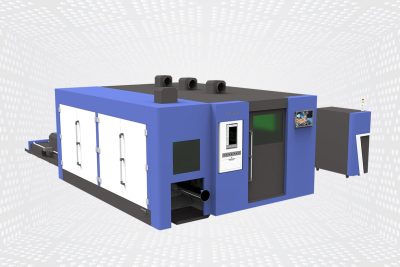

AKJ-F1 lézeres vágógép

Értékelés: 5.00 / 5$11,800.00 – $30,800.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

AKJ-F2 lézeres vágógép

Értékelés: 5.00 / 5$16,600.00 – $61,800.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

AKJ-F3 lézeres vágógép

Értékelés: 5.00 / 5$17,600.00 – $154,000.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

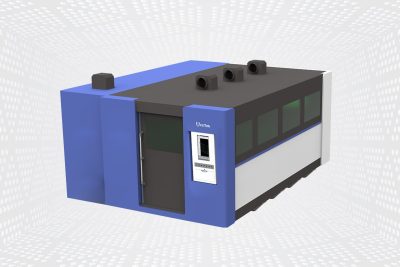

AKJ-FB lézeres vágógép

Értékelés: 4.75 / 5$20,600.00 – $157,000.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

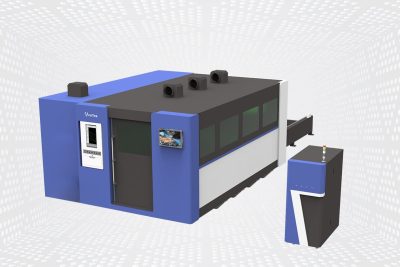

AKJ-FC lézeres vágógép

Értékelés: 4.75 / 5$20,600.00 – $157,000.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

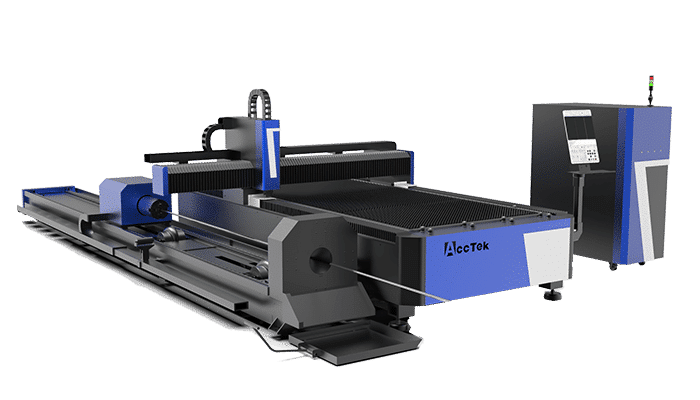

AKJ-FBC lézeres vágógép

Értékelés: 4.75 / 5$24,600.00 – $162,000.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

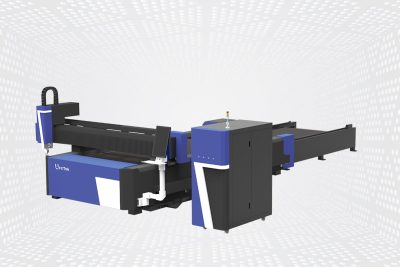

AKJ-FR lézeres vágógép

Értékelés: 4.75 / 5$30,000.00 – $166,800.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

AKJ-FCR lézeres vágógép

Értékelés: 4.75 / 5$34,000.00 – $171,000.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

AKJ-FBCR lézeres vágógép

Értékelés: 4.75 / 5$39,000.00 – $176,000.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

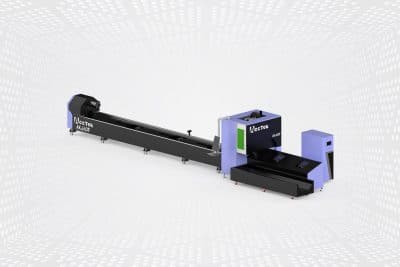

AKJ60F lézeres vágógép

Értékelés: 4.75 / 5$24,700.00 – $74,800.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki -

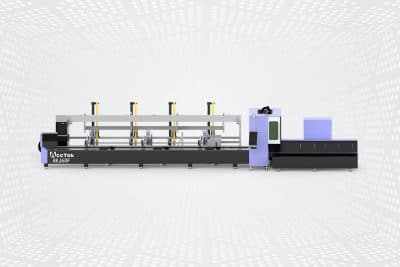

AKJ60FA lézeres vágógép

Értékelés: 4.75 / 5$76,700.00 – $126,800.00 Opciók választása Ennek a terméknek több variációja van. A változatok a termékoldalon választhatók ki

Opcionális rostlézeres vágógép teljesítménye

Vágható anyagok

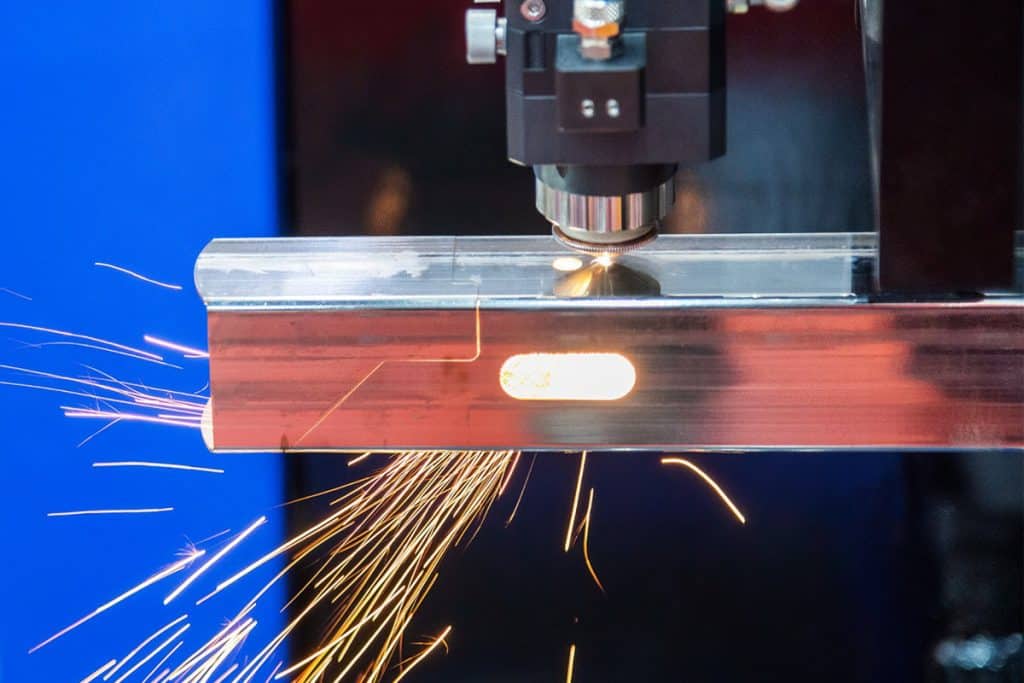

Lézeres vágás VS. Egyéb módszerek

Lézeres vágás kontra mechanikus vágás

A lézeres vágás gyorsabb, pontosabb vágást tesz lehetővé, kevesebb anyagveszteséggel és szerszámkopás nélkül. A mechanikus vágással ellentétben, amely durva éleket hagyhat maga után, és gyakori karbantartást igényel, a lézervágás tisztább éleket biztosít minimális torzítással. Különösen hatékony bonyolult kialakítások és szűk tűrések esetén.

Lézeres vágás vs. vízsugaras vágás

A vízsugaras vágás ideális vastag vagy hőérzékeny anyagokhoz, de általában lassabb, mint a lézervágás. A lézeres vágás nagyobb vágási sebességet és jobb élminőséget biztosít, különösen vékony anyagok esetén, és nem igényel költséges karbantartást a vízsugaras vágásnál használt csiszolóanyagoknál.

Lézeres vágás vs. plazmavágás

A plazmavágás gyorsabb vastag fémeknél, de durvább éleket és nagyobb hőtorzulást eredményez a lézervágáshoz képest. A lézeres vágás ezzel szemben nagyobb pontosságot, tisztább vágást és jobb vezérlést biztosít a bonyolult tervekhez, csökkentve az utófeldolgozás szükségességét.

Miért válassza az AccTek Lasert?

Legújabb technológia

Az AccTek Laser gépek a legújabb szálas lézertechnológiát alkalmazzák, nagy pontosságot és gyors vágási sebességet biztosítva. Rendszereink páratlan pontosságot és hatékonyságot biztosítanak, biztosítva a legjobb minőségű vágásokat különböző anyagokon minimális torzítással.

Egyedi megoldások

Tisztában vagyunk vele, hogy minden vállalkozásnak egyedi követelményei vannak. Ezért kínálunk testreszabható lehetőségeket, beleértve a teljesítménytartományokat, a munkaterület méretét és a vágási sebességet, lehetővé téve, hogy gépeinket az Ön speciális termelési igényeihez és anyagtípusaihoz igazítsa.

Kivételes energiahatékonyság

Szállézeres gépeinket a maximális energiahatékonyságra terveztük. Alacsonyabb energiafogyasztásuk és optimalizált teljesítményük révén az AccTek Laser gépek segítenek csökkenteni az üzemeltetési költségeket, így költséghatékony megoldást jelentenek a kis- és nagyüzemi gyártáshoz egyaránt.

Tartósság és megbízhatóság

Az AccTek Laser vágógépeket a hosszú távú tartósságra tervezték, kiváló minőségű alkatrészekkel és precíziós gyártással. Gépeinket úgy tervezték, hogy egyenletes, megbízható teljesítményt nyújtsanak, csökkentve a karbantartási igényeket és meghosszabbítva a berendezés élettartamát.

Értékesítés utáni támogatás

Hiszünk a hosszú távú kapcsolatok kialakításában ügyfeleinkkel. Az AccTek Laser kivételes értékesítés utáni támogatást nyújt, beleértve a telepítést, a képzést és a folyamatos technikai segítséget. Csapatunk mindig készen áll a gép teljesítményének optimalizálására és a problémák gyors megoldására.

Versenyképes ár és érték

Az AccTek Lasernél nagy teljesítményű szálas lézervágó gépeket kínálunk versenyképes áron, így biztosítva, hogy a legjobb értéket kapja befektetéséért. Gépeink kiemelkedő minőséget biztosítanak megfizethető áron, így megbízható partnerek vagyunk az Ön gyártási igényeinek kielégítésében.

Gyakran Ismételt Kérdések

Mik azok a szálas lézeres vágógépek?

Mi a szálas lézervágó gépek működési elve?

- Lézersugár előállítása: A folyamat a szálas lézerrezonátoron belüli nagy teljesítményű lézersugár generálásával kezdődik. Ez a rezonátor ritkaföldfém elemekkel, például erbiummal, itterbiummal vagy neodímiummal adalékolt optikai szálat tartalmaz. Külső energiaforrás (gyakran dióda lézer) hatására ezek az elemek fotonokat bocsátanak ki, létrehozva a lézersugarat.

- Sugártovábbító rendszer: A lézersugarat ezután tükrök és lencsék sorozatán keresztül vezetik a gép sugártovábbítási rendszerében. Ez a rendszer a lézersugarat a vágandó anyag felületére irányítja és fókuszálja.

- Anyagkölcsönhatás: Amikor a fókuszált lézersugár nekiütközik az anyagnak, nagy koncentrációjú energiát szállít egy kis területre, helyi felmelegedést okozva. Az anyagtól és a lézer paramétereitől függően ez a hő megolvaszthatja vagy elpárologtathatja az anyagot.

- Vágási folyamat: Ahogy az anyag elnyeli a lézerenergiát, fizikai változásokon megy keresztül. Például a fémek megolvadhatnak vagy elpárologhatnak, míg a nem fémes anyagok egyszerűen éghetnek vagy elpárologhatnak. A gép mozgásrendszere (motorokból, meghajtórendszerekből és CNC-vezérlőkből áll) precízen vezeti a lézersugarat a kívánt vágási útvonalon, lehetővé téve a bonyolult formák és kontúrok nagy pontosságú vágását.

- Segédgáz: Sok esetben segédgázt, például oxigént, nitrogént vagy levegőt használnak a vágási folyamat során. Ez a gáz segít eltávolítani az olvadt anyagot a vágási útból, és megakadályozza a salakképződést, ami tisztább vágásokat eredményez.

- Hűtés és kipufogó: A folyamat hőt termel, ezért hűtőrendszereket alkalmaznak a kritikus alkatrészek, például a lézerforrás és az optika túlmelegedésének megakadályozására. Ezenkívül a kipufogórendszerek eltávolítják a vágás során keletkező füstöket és részecskéket a biztonságos munkakörnyezet fenntartása érdekében.

- Vezérlés és felügyelet: A vágási folyamat során a gép vezérlőrendszere folyamatosan figyeli a különböző paramétereket, például a lézerteljesítményt, a vágási sebességet és a gáznyomást, hogy biztosítsa az optimális teljesítményt és minőséget.

Mennyibe kerülnek a szálas lézeres vágógépek?

Milyen vastagra vágható a szálas lézervágó gép?

- Szénacél: A szálas lézervágó gépek általában akár több hüvelyk vastagságú szénacélt is képesek vágni, a gép teljesítményétől függően. Például a nagyobb teljesítményű gépek hatékonyabban vághatnak vastagabb szénacél szelvényeket.

- Rozsdamentes acél: A szénacélhoz hasonlóan a szálas lézervágó gépek akár több hüvelyk vastagságú rozsdamentes acélt is képesek vágni, ismét a lézer teljesítményétől és az adott anyag tulajdonságaitól függően.

- Alumínium: Az alumíniumot általában szálas lézeres gépekkel is vágják. Az alumínium vastagsági képessége általában hasonló a szénacélhoz és a rozsdamentes acélhoz, a gépek több hüvelyk vastag alumíniumszelvények vágására is alkalmasak.

- Egyéb fémek: A szálas lézerek más fémeket is vághatnak, mint például a rezet, sárgaréz, titán és különféle ötvözetek. Ezeknek a fémeknek a vágási vastagsága a tulajdonságaiktól függően változhat, de a szálas lézergépek jellemzően ezeknél az anyagoknál is sokféle vastagságot képesek kezelni.

Melyek a lézeres szálvágás hátrányai?

- Magas kezdeti költség: A lézervágó gépek beszerzése és telepítése költséges lehet, különösen a nagy teljesítményű szálas lézerek esetében. Ezenkívül a karbantartás, a cserealkatrészek és a fogyóeszközök költsége növelheti a teljes beruházást.

- Anyagkorlátozások: Bár a lézeres vágás nagyon hatékony fémek és egyes nemfémes anyagok vágására, előfordulhat, hogy nem minden anyaghoz alkalmas. Bizonyos anyagok, mint például a fényvisszaverő fémek, például a réz és az alumínium, nagy fényvisszaverő képességük miatt kihívást jelenthet a hagyományos lézerrendszerekkel való vágás során.

- Hőhatású zóna (HAZ): A lézeres vágás hőt termel, ami hőhatású zónát (HAZ) eredményezhet a vágás szélei mentén. Egyes alkalmazásokban ez a hőhatás zóna befolyásolhatja az anyag tulajdonságait, például a keménységet vagy a mikroszerkezetet, különösen a hőérzékeny anyagoknál.

- Vastagsági korlátok: Míg a szálas lézerek viszonylag vastag anyagokat képesek átvágni, a hatékonyan vágható anyag vastagságának gyakorlati korlátai vannak. A vastagabb anyagokhoz többszörös átmenetre vagy lassabb vágási sebességre lehet szükség, ami csökkentheti a termelékenységet és megnövelheti a feldolgozási időt.

- Működési költségek: A lézervágó gépek áramot fogyasztanak, segédgázokat (például oxigént, nitrogént vagy levegőt) használnak, és rendszeres karbantartást igényelnek az optimális teljesítmény biztosítása érdekében. Ezek a működési költségek idővel összeadódnak, különösen nagy volumenű gyártási környezetben.

- Biztonsági megfontolások: A lézeres vágás nagy teljesítményű lézerek használatát foglalja magában, amelyek nem megfelelő működtetés esetén biztonsági kockázatokat jelenthetnek. A megfelelő biztonsági intézkedésekkel, beleértve a képzést, a védőfelszerelést és a gép őrzését, minimálisra csökkenthető a baleset vagy sérülés kockázata.

- Környezeti hatás: A lézeres vágás folyamata füstöt, részecskéket és potenciálisan veszélyes kibocsátásokat bocsáthat ki, a vágott anyagtól függően. Megfelelő szellőző- és szűrőrendszerek szükségesek a környezeti hatások mérsékléséhez és a biztonságos munkakörnyezet biztosításához.

Szüksége van szellőztetésre a szálas lézervágó gépek használatakor?

- Füst elszívás: A lézeres vágás füstöt és füstöt termelhet, mivel az anyagot a lézersugár felmelegíti és elpárologtatja. Ezek a füstök veszélyes anyagokat, például fém-oxidokat vagy illékony szerves vegyületeket (VOC) tartalmazhatnak, a vágandó anyagtól függően. A szellőzőrendszerek segítenek felfogni és eltávolítani ezeket a füstöket, megakadályozva, hogy felhalmozódjanak a munkaterületen, és potenciálisan egészségügyi kockázatot jelentsenek a kezelők számára.

- Részecskeeltávolítás: A lézeres vágás finom részecskéket vagy port is generálhat, különösen olyan anyagok vágásakor, mint például fémek vagy kompozitok. Ezek a részecskék légzési veszélyt jelenthetnek, és felhalmozódhatnak a felületeken, gépeken és berendezéseken, ha nem szellőztetik megfelelően. A megfelelő szűréssel ellátott szellőzőrendszerek segíthetnek eltávolítani ezeket a részecskéket a levegőből, fenntartva a tisztább és biztonságosabb munkakörnyezetet.

- Hőmérsékletszabályozás: A gőzök és részecskék eltávolítása mellett a szellőzőrendszerek segíthetnek a hőmérséklet és a páratartalom szabályozásában a vágási területen. A hatékony szellőztetés megakadályozhatja a túlmelegedést és kényelmes munkakörülményeket biztosít a kezelők számára, ami különösen fontos zárt vagy zárt térben.

- Berendezések védelme: A megfelelő szellőztetés segíthet megvédeni a lézervágó gép érzékeny alkatrészeit, például az optikát, az elektronikát és a hűtőrendszereket a levegőben lévő szennyeződésektől. Azáltal, hogy csökkenti a por és törmelék felhalmozódását a gépben, a szellőzőrendszerek segíthetnek fenntartani az optimális teljesítményt és meghosszabbítani a kritikus alkatrészek élettartamát.

Mennyi a Fiber lézergenerátorok élettartama?

- Az alkatrészek minősége: A lézergenerátor és alkatrészeinek minősége jelentősen befolyásolja élettartamát. A jobb minőségű alkatrészek, például a lézerdiódák, az optikai szálak és a rezonátormodulok általában hosszabb élettartammal és nagyobb megbízhatósággal rendelkeznek.

- Működési feltételek: A szálas lézergenerátor használati körülményei befolyásolhatják annak élettartamát. Az olyan tényezők, mint a hőmérséklet, a páratartalom, a vibráció és a porszint befolyásolhatják a generátor teljesítményét és élettartamát. A megfelelő karbantartás, beleértve a rendszeres tisztítást és ellenőrzést, meghosszabbíthatja élettartamát.

- Karbantartási gyakorlatok: A rendszeres karbantartás és karbantartás elősegíti a szálas lézergenerátor optimális teljesítményét és hosszú élettartamát. Ez magában foglalja az optikai alkatrészek tisztítását, az igazítási problémák ellenőrzését, a kopott alkatrészek cseréjét és a kulcsfontosságú paraméterek, például a lézerteljesítmény és a sugár minőségének ellenőrzését.

- Üzemi ciklus: A munkaciklus, vagy a lézer működési idejének és lehűlési idejének aránya befolyásolhatja a generátor élettartamát. A lézer meghatározott munkaciklus-határokon belüli működtetése segít megelőzni a túlmelegedést és az alkatrészek idő előtti kopását.

- Használati minták: A szálas lézergenerátorok élettartamának meghatározásában a használat gyakorisága és intenzitása is szerepet játszik. A nagy teljesítményszinten történő folyamatos működés az alkatrészek gyorsabb leromlásához vezethet, mint az időszakos vagy alacsonyabb energiafogyasztás.

Milyen gázt használnak a szálas lézeres vágógépek?

- Oxigén (O2): Az oxigént általában vasfémek, például lágyacél és rozsdamentes acél vágásakor használják. Amikor a lézersugár kölcsönhatásba lép a fémfelülettel oxigén jelenlétében, oxidálja az anyagot, ami exoterm reakciót eredményez, amely elősegíti a vágási folyamatot. Az oxigén emellett segít elfújni az olvadt fémet és segíti az égési folyamatot, javítva a vágási hatékonyságot és az élminőséget.

- Nitrogén (N2): A nitrogént gyakran használják segédgázként színesfémek, például alumínium, réz, sárgaréz és titán vágásakor. Az oxigénnel ellentétben a nitrogén nem lép kémiai reakcióba ezekkel a fémekkel. Ehelyett elsősorban hűtőfolyadékként szolgál, és segít megelőzni a vágott élek oxidációját és elszíneződését. A nitrogént olyan anyagok vágására is használják, ahol tiszta, oxidmentes felületre van szükség, például az elektronikában vagy az orvosi eszközök gyártásában.

- Levegő: A sűrített levegő segédgázként is használható a lézervágásnál. A nitrogén olcsó alternatívájaként is használható színesfémek vágásakor, bár előfordulhat, hogy nem biztosít ugyanolyan szintű élminőséget vagy oxidáció elleni védelmet.

Kapcsolódó források

Az autofókusz hatása a szálas lézervágó gép vágási pontosságára

Ez a cikk az autofókusz technológia definícióját és típusait, valamint a szálas lézeres vágási pontosságra gyakorolt hatását tárgyalja, valamint elemzi azokat a kihívásokat és optimalizálási megoldásokat, amelyekkel a termelés javítása érdekében szembesül.

A szálas lézersugár minőségének hatása a vágás pontosságára és minőségére

A szálas lézersugár minősége nagyban befolyásolja a lézervágás pontosságát, hatékonyságát és felületi minőségét. A gerenda minőségének optimalizálása jelentősen javíthatja a vágási hatást

Az üzemeltetési költségek megértése: A szállézeres vágógép költségeit befolyásoló tényezők

Ez a cikk részletesen elemzi azokat a kulcsfontosságú tényezőket, amelyek befolyásolják a szálas lézervágó gépek működési költségeit, és olyan optimalizálási stratégiákat kínál, amelyek segítenek a vállalatoknak a költségek csökkentésében, valamint a hatékonyság és a hatékonyság javításában.