Melyek a lézeres jelölés gyakori hibái?

A lézeres jelölés olyan technológia, amely nagy energiasűrűségű lézersugarak segítségével érintésmentes feldolgozást végez az anyagok felületén. A fókuszált lézersugár révén az anyag felülete gyorsan felmelegszik vagy elpárolog, ami állandó nyomot képez. Ez a jelölési módszer nagy pontosságáról, rugalmasságáról és sokoldalú alkalmazhatóságáról ismert, és sokféle anyag, köztük fémek, műanyagok, kerámiák és üvegek kezelésére alkalmas. A hagyományos jelölőgépekhez képest lézeres jelölőgépek nem igényel fogyóeszközöket, és a jelölési hatás pontosabb és stabilabb.

Tartalomjegyzék

A lézeres jelölőrendszer áttekintése

A lézeres jelölési technológia magja a különböző típusú lézergenerátorokban rejlik, és a megfelelő lézerrendszert az anyagtulajdonságok és a feldolgozási követelmények alapján választják ki. Az elterjedt lézertípusok közé tartoznak a szálas lézerek és a CO2 lézerek, amelyek jelentős eltéréseket mutatnak az alkalmazási területen és a teljesítményben.

A fő különbségek a szálas lézer és a CO2 lézer között

Fiber lézer

- Lézertípus: A szálas lézergenerátor optikai szálon keresztül gerjeszti a lézert, kiváló sugárminőséggel és nagy energiaátalakítási hatékonysággal.

- Hullámhossz: A szálas lézer hullámhossza általában 1,06 mikron, amely alkalmas fémek és egyes kemény anyagok feldolgozására.

Előnyök

- Magas energiaátalakítási hatékonyság és alacsony energiaveszteség.

- A lézersugár jó minőségű és erős fókuszáló hatással rendelkezik, amely alkalmas precíziós feldolgozásra.

- Alkalmas fémanyagok (például rozsdamentes acél, alumínium, réz stb.), valamint egyes műanyagok és kerámiák jelölésére és vágására.

CO2 lézer

- Lézer típusa: A CO2 lézergenerátor szén-dioxid gázt használ a lézer gerjesztésére, hosszabb hullámhosszal, általában 10,6 mikronnal.

- Hullámhossz: A szálas lézerrel összehasonlítva a CO2 lézer hosszabb hullámhosszal rendelkezik, és nem fémes anyagok feldolgozására alkalmas.

Előnyök

- Erős abszorpciót tud előidézni szerves anyagokon, és alkalmas nem fémes anyagok feldolgozására.

- A rendszer viszonylag kiforrott és széles körben használatos különféle gyártási környezetekben.

A szálas lézer és a CO2 lézer megvannak a maga előnyei a lézeres jelölésben. A szálas lézer alkalmas fém és nagy pontosságú jelölésre, míg a CO2 lézer előnyökkel jár a nem fémes anyagokban és a nagyüzemi feldolgozásban. A feldolgozási követelmények és az anyagtípus szerinti megfelelő lézerrendszer kiválasztása javíthatja a termelés hatékonyságát és a termékminőséget.

Általános anyagok a lézeres jelöléshez

A leggyakoribb lézeres jelölőanyagok közé tartoznak a fémek, műanyagok, kerámiák, üvegek és kompozit anyagok. Az egyes anyagok jellemzőinek megértése és a megfelelő lézertechnológia nemcsak a jelölés minőségének javítását, hanem a gyártási hatékonyság optimalizálását is elősegítheti.

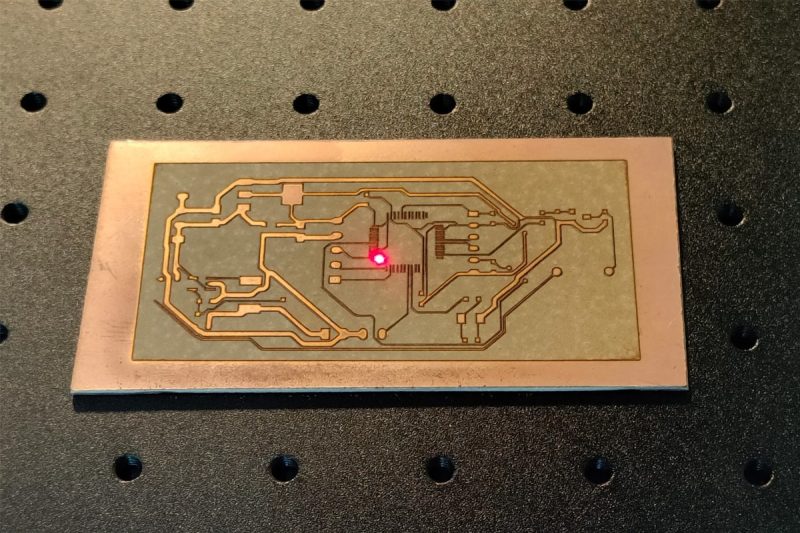

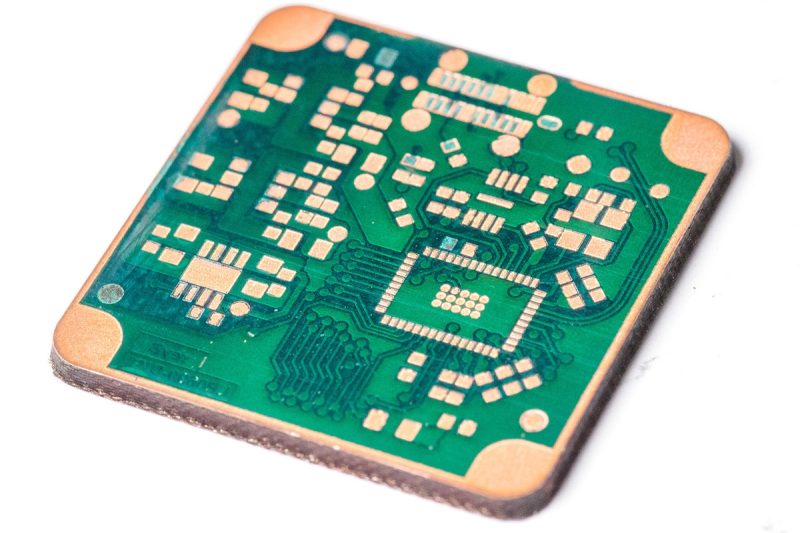

Fémanyagok lézeres jelölési jellemzői

A lézeres jelölést széles körben használják fémanyagokban, különösen olyan közönséges fémanyagokban, mint a rozsdamentes acél, alumínium, réz, titán stb., és finom és tartós jelölést érhet el.

Műanyag anyagok lézeres jelölésének hatása

A lézeres jelölés alkalmazása műanyagokon viszonylag bonyolult. A különböző műanyagok hőreaktivitásában és elnyelőképességében mutatkozó nagy különbségek miatt a jelölési hatás is eltérő lesz. A gyakori műanyagok közé tartozik a polikarbonát (PC), a polioximetilén (POM), az akrilsav (PMMA) stb.

Kerámia és üveg

A kerámia és az üveg törékeny anyagok, amelyek különös figyelmet igényelnek, hogy elkerüljék az anyagtörést a lézeres jelölés során. Bár ezeknek az anyagoknak alacsony a lézerabszorpciója, a lézer teljesítményének, frekvenciájának és impulzusszélességének pontos szabályozásával mégis nagyon jó minőségű jelölés érhető el.

Kompozit anyagok: speciális követelmények összetett anyagokkal szemben

A kompozit anyagok két vagy több különböző anyagból készülnek, és általában olyan csúcskategóriás gyártóiparban használják őket, mint a repülőgépipar, az autóipar, az építőipar stb. A kompozit anyagok lézeres jelölése megköveteli a lézerparaméterek pontos beállítását az egyes anyagok jellemzőinek megfelelően, elkerülendő különböző anyagok hőtágulása vagy kémiai reakciói által okozott egyenetlen jelölések.

A lézeres jelölési technológia alkalmazása különböző anyagokon kiterjedt és összetett. Az egyes anyagok jelölési jellemzőinek és követelményeinek megértése kulcsfontosságú a megfelelő lézerrendszer kiválasztásához. A lézerparaméterek optimalizálásával és a megfelelő lézertípus kiválasztásával hatékonyabb, pontosabb és tartósabb jelölési hatás érhető el, hogy megfeleljen a különböző iparágak jelölési minőségi és pontossági követelményeinek.

A lézeres jelölési hibák áttekintése

A lézeres jelölési hibák főként a berendezés problémáiból, a nem megfelelő paraméterbeállításokból, valamint a nem megfelelő anyagválasztásból és előkészítésből erednek. A berendezés problémái, mint például az instabil lézerteljesítmény és a rosszul beállított sugármód, befolyásolhatják a jelölés minőségét. A berendezések rendszeres kalibrálásával, az optikai alkatrészek tisztításával és az elöregedett alkatrészek cseréjével megelőzhetők ezek a problémák. A nem megfelelő paraméterbeállítások, mint például a túl nagy teljesítmény vagy a túl lassú sebesség, egyenetlen jelöléshez vezethetnek. A paramétereket az anyag- és folyamatkövetelményeknek megfelelően optimalizálni kell. Az anyag abszorpciós sebessége és felületi állapota is befolyásolja a jelölő hatást. A lézer hullámhosszával kompatibilis anyagok kiválasztása és a felület tisztaságának biztosítása elkerülheti a hibákat.

Gyakori lézeres jelölési hibák és megoldások

A lézeres jelölési technológiát nagy pontosságának és hatékonyságának köszönhetően számos iparágban széles körben alkalmazzák. A tényleges működés során azonban előfordulhat néhány gyakori jelölési hiba a berendezések, a paraméterbeállítások, az anyag-előkészítés stb. hatására. Ezek a hibák nemcsak a jelölési hatást befolyásolják, hanem negatív hatással lehetnek a termék minőségére és a vevői elégedettségre is. E hibák kiváltó okainak megértése és megfelelő megoldások alkalmazása jelentősen javíthatja a védjegy minőségét.

Égési nyomok

Hibaleírás: Égési nyomok általában nagy teljesítmény vagy nem megfelelő fókuszálási körülmények között jelennek meg, különösen fémeken, műanyagokon és egyes kerámiákon. Ezek a nyomok általában elszenesedett felületként vagy túlmelegedett felületként jelennek meg, ami nemcsak a megjelenést, hanem az anyag szerkezetét is befolyásolhatja.

Ok

- A lézer teljesítménye túl nagy, ami az anyag felületének túlmelegedését okozza.

- A helytelen fókuszbeállítás miatt a lézersugár túlzottan koncentrált vagy szétszórt lesz, ami egy bizonyos ponton túlzott hőfelhalmozódást okoz.

Megoldás

- Állítsa be a teljesítményt és a sebességet: Csökkentse a lézerteljesítményt vagy növelje a pásztázási sebességet a felmelegedés csökkentése érdekében.

- Állítsa be a fókuszt: Győződjön meg arról, hogy a lézerfókusz az anyag felületén van, és kerülje a túlfókuszálást. Az anyagnak megfelelő fókuszbeállítással elkerülhető a túlmelegedés.

Hiányos jelölés

Hibaleírás: A hiányos jelölést általában a pontatlan sugárigazítás vagy a lézeres pásztázási sebesség nem megfelelő beállítása okozza. Ezáltal a jelölés egyenetlennek vagy részben hiányzónak tűnik, ami befolyásolja a jelölés integritását és olvashatóságát.

Ok

- A sugár nincs megfelelően beállítva, ami azt eredményezi, hogy a lézer nem tudja pontosan megvilágítani a kívánt helyet.

- A lézeres beolvasási sebesség túl gyors vagy túl lassú, ami hiányos vagy egyenetlen jelölési területet eredményez.

Megoldás

- Nyaláb igazításának kalibrálása: Rendszeresen ellenőrizze és kalibrálja a lézergenerátor beállítását, hogy megbizonyosodjon arról, hogy a lézersugár pontosan a jelölési területre fókuszál.

- Állítsa be a szkennelési sebességet: Az anyag- és jelölési követelményeknek megfelelően állítsa be megfelelően a lézer pásztázási sebességét, hogy elkerülje a túl gyors vagy túl lassú sebesség befolyásolását a jelölési hatásban.

- Folyamatút optimalizálása: Összetett grafikák vagy szövegek megjelölésekor válassza ki a megfelelő útvonaltervezést, hogy minden területet teljesen lefedjen.

Színváltozás és gyenge kontraszt

Hibaleírás: Az elszíneződés és a rossz kontraszt gyakori probléma a lézeres jelölés során, különösen műanyag vagy bevont fémfelületeken. Ezek a hibák homályossá teszik a védjegyet, sőt nehéz azonosítani.

Ok

- Az anyag felületén lévő szennyeződés vagy olaj befolyásolja a lézer visszaverődését, ami a nyom elmosódását vagy elszíneződését okozza.

- A nem megfelelő lézerparaméter-beállítások (például túl alacsony teljesítmény vagy túl nagy sebesség) a jel elégtelen kontrasztját eredményezik, ami megnehezíti az azonosítást.

Megoldás

- Anyagfelület tisztítása: A jelölés előtt győződjön meg arról, hogy az anyag felülete mentes-e olajtól, portól vagy egyéb szennyeződésektől, hogy a lézersugár hatékonyan tudjon hatni az anyag felületére.

- A lézerparaméterek optimalizálása: Állítsa be a lézerteljesítményt, a pásztázási sebességet, a gyújtótávolságot és az egyéb paramétereket az anyag tulajdonságainak megfelelően, hogy biztosítsa a jelölés kontrasztját és tisztaságát.

- Használjon bevonatokat vagy fokozókat: Egyes műanyagok esetében speciális lézeres jelölőbevonatok használhatók a kontraszt és a jelölési hatások javítására.

Felületi sérülések és hőhatás zóna

Hiba leírása: Hőérzékeny anyagok (pl. műanyag, fa stb.) feldolgozása során a túlzott lézerhő felületkárosodást vagy hőhatású zónákat (HAZ) okozhat. Az ilyen hibák általában perzselésként, elszíneződésként vagy deformációként jelentkeznek.

Ok

- A lézer teljesítménye túl nagy vagy a pásztázási sebesség túl lassú, ami túlzott felmelegedést eredményez.

- A hőérzékeny anyagok hevítéskor fizikai vagy kémiai változásokon mennek keresztül.

Megoldás

- Állítsa be a lézerteljesítményt és a pásztázási sebességet: Használjon kisebb teljesítményt és nagyobb sebességet a hőfelhalmozódás csökkentése és a hőérzékeny anyagok túlmelegedésének elkerülése érdekében.

- Válassza ki a megfelelő anyagot: Az anyagok kiválasztásakor előnyben részesítse a jó hőstabilitású, lézeres jelölésre alkalmas anyagokat, vagy használjon előkezelt anyagokat.

- Fűtésszabályozó rendszer: Használjon légáramlást vagy hűtőrendszert a lézeres jelölés során keletkező hő szabályozására és a hőhatás zóna tágulásának csökkentésére.

Szellemkép, árnyékok és jelölési mélység inkonzisztenciája

Hiba leírása: Szellemképződést és árnyékolást általában a lézersugár divergenciája vagy a berendezés optikai rendszerének hibái okozzák. Az inkonzisztens jelölési mélységet a lézergenerátor fókusztávolságának változása, a sugárdivergencia vagy az egyenetlen energiakibocsátás is okozhatja.

Ok

- A lézersugár eltérése vagy instabilitása, ami a jel szellemképét vagy árnyékolását eredményezi.

- A lézergenerátor optikai rendszere nincs megfelelően kalibrálva, ami fókuszálatlan lézersugarat eredményez, ami befolyásolja a jel egyenletességét.

- Egyenetlen lézerenergia-kimenet, ami inkonzisztens jelölésmélységet eredményez.

Megoldás

- Rendszeresen kalibrálja a lézergenerátort: Győződjön meg arról, hogy a lézergenerátor optikai rendszerét és gyújtótávolságát rendszeresen ellenőrizni és kalibrálni kell, hogy elkerülje a sugár instabilitását.

- Módosítsa az optikai rendszer beállításait: Állítsa be a lézer gyújtótávolságát és energiakimenetét az anyag jellemzőinek és a jelölési követelményeknek megfelelően.

- Használjon nagy pontosságú lézergenerátort: Válasszon egy nagy stabilitású és pontosságú lézergenerátort, hogy biztosítsa a jelölési mélységet és a minta tisztaságát.

A lézeres jelölés gyakori hibáinak és okainak megértésével célzott intézkedéseket tehetünk a jelölési folyamat optimalizálása és a jelölés minőségének javítása érdekében. A lézeres berendezések rendszeres ellenőrzése és beállítása, a paraméterbeállítások optimalizálása, a megfelelő anyagok kiválasztása és a felület-előkészítési módszerek kulcsfontosságúak a jelölés minőségének biztosításához. A finombeállítással és ellenőrzéssel a hibák minimálisra csökkenthetők, a termelés hatékonysága javítható és a vevői elégedettség biztosítható.

Megelőző intézkedések és optimalizálási javaslatok

Paraméter optimalizálás

Energiagazdálkodási beállítások

- A túl nagy teljesítmény az anyag túlmelegedését okozhatja, ami hibákat, például égési sérüléseket vagy deformációt okozhat.

- A túl alacsony teljesítmény homályos jelölést vagy akár hatástalan jelölést eredményezhet.

Sebesség beállítások

- A túl lassú sebesség a hő által érintett zóna kitágulását okozza, ami növeli a hőkárosodás kockázatát.

- A túl nagy sebesség hiányos jelölést vagy egyenetlen felületet eredményezhet.

Fókusz beállítása

- A gyújtótávolság pontos beállítása biztosítja a lézersugár fókuszálását, elkerülve a túlterítést vagy a túlfókuszálást, így javítva a jelölés tisztaságát és konzisztenciáját.

Optimalizálási javaslatok

- Rendszeresen állítsa be a teljesítményt és a sebességet, hogy beállítsa az optimális paramétereket a különböző anyagoknak és alkalmazási forgatókönyveknek megfelelően.

- Használjon több tesztet és kísérleti adatokat a lézerteljesítmény és -sebesség legjobb kombinációjának megtalálásához a stabil és pontos jelölés biztosítása érdekében.

Anyag előkészítés

Felülettisztítás

- A jelölés előtt az anyag felületét teljesen meg kell tisztítani, hogy eltávolítsuk az olajat, port és egyéb szennyeződéseket, amelyek befolyásolhatják a lézersugár pontos működését.

- Használjon megfelelő tisztítási módszereket, például vegyszeres tisztítást, kefét vagy fújást, hogy biztosítsa a felület akadálymentességét.

Anyagkompatibilitás

- A különböző anyagok eltérő lézerabszorpciós sebességgel rendelkeznek, ezért ügyeljen arra, hogy olyan anyagot válasszon, amely kompatibilis a lézer hullámhosszával. Az erősen fényvisszaverő anyagok, mint például az alumínium és a réz, különös figyelmet igényelnek a teljesítmény- és fókuszbeállításoknál.

- Legyen különösen óvatos a törékeny anyagokkal (például kerámiával és üveggel), mivel a túlzott lézererő repedést vagy sérülést okozhat.

Optimalizálási javaslatok

- A jelölés megkezdése előtt végezzen anyagvizsgálatot, hogy megbizonyosodjon arról, hogy az anyag ellenáll a lézer energiájának, és elkerülheti az anyag-összeférhetetlenségből adódó hibákat.

- Használjon jó lézerkompatibilitású anyagokat, és kerülje az összetett vagy instabil felületű anyagokat.

Berendezések karbantartása

Rendszeres kalibrálás

- A lézerberendezés optikai rendszerét rendszeresen kalibrálni kell a sugár pontosságának és konzisztenciájának biztosítása érdekében. Különösen az olyan területeken, mint a gyújtótávolság, a sugárkollimáció és a kimeneti teljesítmény, a rendszeres kalibráció jelentősen csökkentheti a hibákat.

- Használjon professzionális felszerelést és szerszámokat a kalibrációhoz, hogy elkerülje a sugár eltéréséből adódó hiányos vagy elmosódott nyomokat.

Alkatrészek ellenőrzése és tisztítása

- Az optikai alkatrészeket, például a lézerlencséket, reflektorokat és fókuszlencséket tisztán kell tartani, hogy a por vagy szennyeződések ne befolyásolják a lézerátvitelt és a jelölési hatásokat.

- Rendszeresen ellenőrizze a lézerberendezés működési állapotát, hogy megbizonyosodjon arról, hogy nincs mechanikai kopás vagy egyéb hiba.

Rendszeres kalibrálás

- Havonta vagy negyedévente végezze el a lézerberendezés átfogó ellenőrzését, hogy megbizonyosodjon arról, hogy a berendezés minden része optimális működési állapotban van.

- A berendezés használata során tartsa tisztán a berendezést, és rendszeresen tisztítsa meg az optikai alkatrészeket.

Kezelői képzés

Készségek fejlesztése

- A kezelőknek szilárd alapokkal kell rendelkezniük a lézeres jelölési ismeretek terén, és ismerniük kell a lézerek működési elvét, az anyagtulajdonságokat és a különféle gyakori problémák megoldásait.

- A szimulációs oktatás vagy a tényleges működés révén a kezelők hibadiagnosztikai képességei javíthatók, így biztosítva a gyors reagálást a gyártás során felmerülő problémákra.

Működési szabványosítás

- Határozzon meg egyértelmű működési eljárásokat és szabványos működési eljárásokat (SOP), hogy segítse a kezelőket a következetesség és a szabványosítás követésében munkájuk során.

- A kezelőknek rendszeresen át kell tekinteniük a kezelési útmutatót, és folyamatosan tanulniuk kell a berendezés működéséről.

Optimalizálási javaslatok

- Rendszeres képzéseket és készségfejlesztő tanfolyamokat szerveznek annak érdekében, hogy a kezelők elsajátítsák a legújabb lézeres jelölési technológiát és kezelési készségeket.

- Üzemeltetői képesítési rendszer bevezetése annak biztosítására, hogy minden kezelő átessen egy szigorú készségfelmérésen.

Környezetvédelem

Hőmérséklet és páratartalom szabályozás

- A túl magas vagy túl alacsony környezeti hőmérséklet befolyásolja a lézer stabilitását és ezáltal a jelölés hatását. A túlzott páratartalom a berendezés meghibásodását vagy az anyagfelület károsodását okozhatja.

- A lézeres jelölőstúdiónak stabil hőmérsékletet és páratartalmat kell fenntartania annak érdekében, hogy a lézergenerátor és az anyag ideális állapotban legyen.

Tartsa tisztán

- A munkakörnyezetet tisztán és rendben kell tartani, nehogy por, olaj vagy törmelék kerüljön a berendezésbe. Rendszeresen tisztítsa meg a műhelyt, különösen azt a területet, ahol az optikai alkatrészek találhatók, hogy ne legyenek szennyeződések, amelyek befolyásolják a jelölés minőségét.

Optimalizálási javaslatok

- Szereljen fel hőmérséklet- és páratartalom-szabályozó rendszert a műhelyben, rendszeresen ellenőrizze a környezeti feltételeket, és tartsa a hőmérsékletet és a páratartalmat az ajánlott tartományon belül.

- Tartsa frissen a műhely levegőjét, és rendszeresen tisztítsa és tartsa karban a munkaterületet, hogy elkerülje a por felhalmozódását.

A lézeres jelölés minőségét számos tényező befolyásolja. A paraméterek optimalizálásával, az anyagok pontos előkészítésével, a berendezés rendszeres karbantartásával, a kezelői képzéssel és a szigorú környezetvédelmi ellenőrzéssel a hibák csökkenthetők, a gyártás hatékonysága és a vevői elégedettség javítható. Ezek az optimalizálási intézkedések biztosíthatják a jelölési folyamat nagy pontosságát és hosszú távú stabilitását, segítve a vállalatokat, hogy kitűnjenek a versenytársak közül.

Összesít

A lézeres jelölési technológia fontos szerepet játszik a modern gyártásban, de a tényleges alkalmazás során gyakran találkozhatunk olyan hibákkal, mint az égésnyomok, a hiányos jelölések és a felületi sérülések. Ezek a problémák hatékonyan csökkenthetők a lézeres berendezések kiválasztásának optimalizálásával, a paraméterek beállításával, a rendszeres karbantartással és a kezelők szakmai képzésével. Az ésszerű berendezések kiválasztásával és a pontos paraméterbeállításokkal nemcsak a gyakori hibák elkerülhetők, hanem javítható a jelölés minősége, biztosítható, hogy az egyes termékek megjelenése és logója egyértelmű és következetes legyen, és ezáltal fokozza a márka imázsát és a piaci versenyképességet.

Ezekkel az optimalizálási intézkedésekkel nemcsak a lézeres jelölés minősége javítható, a termékek megjelenése javítható, hanem a vásárlói elégedettség is hatékonyan javítható. A kiváló minőségű lézeres jelölés nemcsak vonzóbbá teszi a termékeket, hanem erősíti a vásárlók márkahűségét is, így segítve a vállalkozásokat a kiélezett piaci versenyben, és több ügyfelet és piaci részesedést szerezni.

Szerezzen lézeres megoldásokat

Ha hatékony lézeres megoldásokat keres, AccTek Laser professzionális lézertechnológiai tanácsadást és személyre szabott szolgáltatásokat nyújt az Ön egyedi igényeinek kielégítésére. Legyen szó berendezésválasztásról, paraméteroptimalizálásról vagy konkrét alkalmazási esetekre vonatkozó referenciáról, szakértői csapatunk mélyreható útmutatást tud nyújtani a legjobb feldolgozási eredmények eléréséhez.

Lépjen kapcsolatba velünk még ma, ha többet szeretne megtudni a lézeres jelölésről, lézerhegesztésről és egyéb lézeres alkalmazásokról. Tanácsadó szolgáltatásainkkal személyre szabott megoldásokat kap, amelyek biztosítják, hogy vállalkozása versenyképes maradjon a lézertechnológia alkalmazásában.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat