Melyek a lézeres tisztítógépek gyakori problémái?

Fejlett érintésmentes tisztítóberendezésként a lézeres tisztítógép nagy energiájú lézersugarakkal távolítja el a szennyeződéseket az alapfelületről. Széles körben alkalmazzák az ipari rozsda eltávolítására, a bevonat eltávolítására, a penésztisztításra és a kulturális emlékek védelmére. A hagyományos tisztítási módszerekkel összehasonlítva a lézeres tisztítási technológia fokozatosan a preferált tisztítási módszerré vált számos iparágban, olyan előnyei miatt, mint a nagy hatékonyság, a környezetvédelem és az aljzat alacsony károsodása.

Viszont, lézeres tisztítógépek még mindig szembesülnek néhány gyakori problémával a tényleges működés során, mint például az elégtelen tisztítási hatékonyság, az aljzatok hőkárosodása, magas üzemeltetési költségek, biztonsági kockázatok és korlátozott anyagkompatibilitás. Ezek a problémák befolyásolhatják a tisztító hatást és a berendezés hosszú távú használatát, ezért nagyon fontos ezeknek a problémáknak a mély megértése és megfelelő megoldása.

Tartalomjegyzék

Lézeres tisztítási technológia áttekintése

A lézeres tisztítás egy modern, roncsolásmentes tisztítási technológia, amely nagy energiájú lézersugarat használ az anyag felületére, hogy gyorsan elpárologtassa, lebontsa vagy lehámozza a szennyeződéseket, oxidrétegeket vagy egyéb nem kívánt ragaszkodásokat anélkül, hogy fizikai kopást okozna. szubsztrát. Ez a technológia széleskörű figyelmet kapott az elmúlt néhány évben, és fokozatosan számos területen alkalmazták, mint például az ipari gyártás, az autókarbantartás, a repülés, a hajógyártás és a kulturális emlékek védelme. Precíz és környezetbarát tulajdonságai miatt számos iparágban kedvelt tisztítási módszerré vált.

Hogyan működik a lézeres tisztítás

A lézeres tisztítás alapelve, hogy nagy intenzitású lézersugarat használnak a tisztítófelületre fókuszálásra, aminek hatására a szennyeződések elnyelik a fényenergiát, és gyorsan kitágulnak, elpárolognak vagy lebomlanak, majd fizikai erővel és hőenergiával eltávolítják őket. A konkrét folyamat két fő lépésből áll:

- Lézeres hatásfolyamat: A lézersugár rendkívül nagy energiasűrűséggel fókuszál a szennyező anyag felületére, és a szennyezőanyag felületének hőmérséklete meredeken emelkedik, ami a szennyezőanyag molekulák kitágulását vagy elpárologtatását okozza. A hordozó kevesebb lézerenergiát nyel el és alacsonyabb hőmérsékletet tart fenn, elkerülve a túlzott hőhatásokat.

- Azonnali hámlasztás: A felhevült szennyezőanyag a gyors tágulása következtében leválik az aljzatról, apró részecskéket, gázt vagy plazmát képezve. Általában füstleválasztó berendezéssel kombinálják, hogy megakadályozzák, hogy ezek az elpárolgott termékek és részecskék a levegőbe kerüljenek.

A lézeres tisztítási technológia előnyei

A hagyományos mechanikai, kémiai és ultrahangos tisztítási módszerekkel összehasonlítva a lézeres tisztításnak számos jelentős előnye van:

- Érintésmentes: A lézeres tisztításnak nem kell érintkeznie az anyag felületével, elkerülve a súrlódást és a kopást, ezért alkalmas nagy pontosságú alkatrészekhez és hőérzékeny anyagokhoz.

- Környezetvédelem: A lézeres tisztítás nem igényel kémiai oldószereket, a hulladék kis számú részecskék és gázok, a keletkező szennyező anyagok kevésbé károsak a környezetre.

- Nagy pontosság és szabályozhatóság: A lézer pontosan tudja szabályozni az energiát, a hullámhosszt és az impulzus időtartamát, alkalmas mikron szintű finomfeldolgozásra és tisztításra, elkerülve a hordozó felületének károsodását.

- Széles körű anyagfelhasználhatóság: A lézeres tisztítás sokféle anyagon alkalmazható, mint például fémek, kerámiák, gumi, üveg stb., széles körű alkalmazkodóképességgel.

A lézeres tisztítás tipikus alkalmazásai

A lézeres tisztítás számos alkalmazási területtel rendelkezik, számos területen:

- Ipari rozsdaeltávolítás: A lézeres tisztítás hatékonyan távolítja el az oxidrétegeket, rozsdát stb. fémfelületekről, és különösen alkalmas precíziós alkatrészek és nagyméretű szerkezetek rozsdamentesítésére.

- Bevonat eltávolítása: festékek, bevonatok stb. eltávolítására szolgál fémfelületekről, általánosan használt bevonat eltávolítására az autóiparban és a repülőgépiparban.

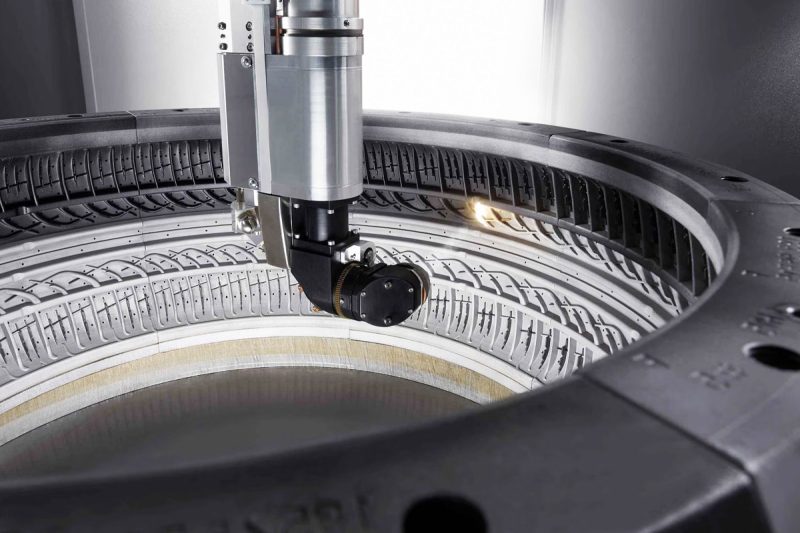

- Penésztisztítás: A lézeres tisztítás pontosan eltávolítja a maradványokat a műanyag és gumi öntőformák felületéről, csökkenti a penészveszteséget és javítja a termék minőségét.

- Kulturális emlékek védelme: A lézeres tisztítási technológiával eltávolíthatók a kulturális emlékek, kőfaragványok és más műalkotások szennyeződései és oxidrétegei, valamint javíthatók és védhetők a kulturális emlékek károsítása nélkül.

A lézeres tisztítógépek gyakori problémái

Az ipari tisztítás új típusaként a lézeres tisztítást számos területen széles körben alkalmazzák. A tényleges használat során azonban továbbra is előfordul néhány gyakori probléma a berendezés tisztító hatásával, az aljzatvédelemmel, az üzemeltetési költségekkel, a biztonsággal és az anyagok kompatibilitásával kapcsolatban. Ezek a problémák nemcsak a tisztító hatást érintik, hanem a berendezés üzemeltetési költségeinek növekedéséhez vagy biztonsági kockázatokhoz is vezethetnek. Ezért a tisztítási hatékonyság és a berendezés élettartamának javítása érdekében nagyon szükséges megérteni e problémák okait, és meg kell tenni a megfelelő ellenintézkedéseket.

Nem megfelelő tisztítási hatékonyság

A nem megfelelő tisztítási hatékonyság a lézeres tisztítás egyik leggyakoribb problémája, amely általában lassú tisztítási sebességben, tisztítás után sok felületi maradványban vagy egyenetlen tisztításban nyilvánul meg. A probléma okai a következők:

- Helytelen lézerparaméterek: A lézeres tisztítás alapvető paraméterei, mint például az impulzus energia, a hullámhossz, az impulzus időtartama és a sugár átmérője, közvetlenül befolyásolják a tisztítási hatást. Ha az impulzus energia túl alacsony, a lézer energiasűrűsége nem elegendő a szennyeződések hatékony eltávolításához, ami nem teljes tisztítást eredményez. Ha az impulzusenergia túl magas, bár a szennyeződések eltávolíthatók, az is károsíthatja az aljzatot, különösen a ridegebb anyagok esetében.

- Sugárminőséggel kapcsolatos problémák: A lézersugár minősége közvetlenül befolyásolja a tisztítási hatékonyságot és a tisztítás minőségét. Az egyenetlen sugarak vagy instabil fókusz miatt a lézerenergia nem tud a szennyeződésekre fókuszálni, ami csökkenti a tisztító hatást. Ezenkívül a gerendaprofil inkonzisztenciája egyenetlenné teszi a tisztítási területet, ami egyes területek túl- vagy alultisztítását okozza.

- Felületi szennyeződés típusa: A különböző típusú szennyeződések eltérő abszorpciós sebességgel rendelkeznek a lézereknél. Például nagy különbségek vannak a fém-oxid rétegek, zsírok, festékrétegek stb. abszorpciós sebessége között. Egyes szennyeződések könnyebben elpárolognak nagy energiájú lézerek hatására, míg mások speciális paramétereket igényelnek a tisztítási hatékonyság javítása érdekében. A lézerparaméterek megfelelő kombinációjának kiválasztása kritikus fontosságú a különböző szennyeződések kezeléséhez.

Az aljzat termikus károsodása

Mivel a lézeres tisztítás nagy energiájú lézersugarat használ az anyag felületére, a nem megfelelő működés hőkárosodást okozhat a hordozó felületén:

- Felület megolvadása vagy vetemedése: Ha a lézerteljesítmény túl magasra van állítva vagy a tisztítási idő túl hosszú, az anyag felületi hőmérséklete gyorsan megemelkedik, ami a felületi réteg megolvadását vagy deformálódását okozhatja, különösen hőérzékeny anyagoknál, mint pl. fémek vagy műanyagok. Ez a hőhatás befolyásolja az anyag fizikai tulajdonságait, sőt szerkezeti károsodást is okoz.

- Mikrorepedések kialakulása: Egyes törékeny anyagok (például kerámia, üveg stb.) esetében a lézeres tisztítás magas hőmérséklete mikrorepedéseket okozhat, különösen ismételt tisztítás vagy hosszú távú nagy teljesítmény esetén. A mikrorepedések nemcsak a megjelenést befolyásolják, hanem gyengíthetik az anyag mechanikai szilárdságát is, ami lerövidíti az élettartamot.

Magas működési költségek

A lézeres tisztítóberendezések magas üzemeltetési költsége általában az egyik legfontosabb tényező, ami miatt a felhasználók aggódnak. Ezek a költségek főként a következő szempontokból származnak:

- Energiafelhasználás: A lézeres tisztítóberendezések sok energiát fogyasztanak, ha nagy teljesítményen dolgoznak, különösen nagy területek és erős szennyeződések tisztításakor. A berendezés energiaigénye az üzemeltetési költségek növekedéséhez vezethet. Különösen a nagyfrekvenciás felhasználási forgatókönyvek esetén lesz jelentősebb az energiafogyasztás költsége.

- Karbantartási és javítási költségek: A lézeres tisztítóberendezések több precíziós alkatrészt tartalmaznak, mint például lézeroptika, lézerforrások és hűtőrendszerek, stb. Ezek az alkatrészek rendszeres karbantartást igényelnek a berendezés normál működésének biztosításához. Különösen az optikai alkatrészek és a lézerforrások sérülnek meg könnyen hosszú távú, nagy teljesítményű működés során, és a csere költsége magas. Emellett a hűtőrendszer karbantartása is kritikus fontosságú. Ha a hűtőrendszer meghibásodik, a lézeres tisztítóberendezés túlmelegedés miatt leállhat.

biztonsági kérdés

A lézeres tisztítási eljárás nagy teljesítményű lézerek használatát foglalja magában. A nem megfelelő üzemeltetés biztonsági kockázatokat jelent a kezelőkre és a környezetre, főként a következő szempontok szerint:

- Szem- és bőrkárosodás: A lézeres tisztítás során keletkező nagyenergiájú lézer közvetlenül károsítja a bőrt és a szemet, különösen a kezelő szemét, a lézerrel való érintkezés pedig maradandó károsodást okozhat. Ezért a kezelőknek olyan lézeres védőszemüveget és védőfelszerelést kell viselniük, amely megfelel a szabványoknak és a biztonsági előírásoknak.

- Füst- és részecskekibocsátás: A lézeres tisztítás során a szennyező anyagok magas hőmérsékleten elpárolognak, és füstöt és apró részecskéket képeznek. Ha ezeket a gázokat és részecskéket nem távolítják el időben, befolyásolhatják a levegő minőségét, és káros hatással lehetnek a kezelő egészségére. Emiatt különösen fontos, hogy hatékony füstelvezető és szűrőrendszerrel rendelkezzenek.

Korlátozott anyagkompatibilitás

A lézeres tisztítás alkalmazhatósága szorosan összefügg az anyagtulajdonságokkal. Nem minden anyag alkalmas lézeres tisztításra. A következő anyagok korlátozott alkalmazási hatással bírnak a lézeres tisztításban:

- Fényvisszaverő felületek: Az erősen fényvisszaverő anyagok, mint például az alumínium és a rozsdamentes acél, nagymértékben visszaverik a lézerenergiát, és a lézerenergia nagy része visszaverődik a berendezésre, csökkentve a tisztítási hatékonyságot. Ezenkívül ezek a visszavert energiák károsíthatják a lézertisztító berendezés belső optikai alkatrészeit.

- Átlátszó anyagok: mint például az üveg vagy egyes műanyagok, kevesebb lézerenergiát nyelnek el, és a lézerenergia nehezen hat hatékonyan a szennyezőrétegre, ami rossz tisztítási eredményt eredményez. Ebben az esetben egy meghatározott hullámhossz vagy előkezelési eljárás szükséges a tisztítási hatás javításához.

Berendezés leállás

A lézeres tisztítóberendezések alkalmanként leállhatnak használat közbeni műszaki problémák miatt, ami a gyártás késését okozza. Íme néhány gyakori oka az állásidőnek:

- Lézerforrás meghibásodása: A lézerforrás a lézeres tisztítóberendezés központi eleme. Ha a lézerforrás meghibásodik, szakemberrel meg kell javíttatni vagy ki kell cserélni, ami hosszú állásidőt és az üzemeltetési költségek növekedését okozhatja.

- Hűtőrendszer meghibásodása: A lézeres tisztítóberendezések sok hőt termelnek, amikor nagy teljesítményen dolgoznak, ezért a hűtőrendszer kulcsfontosságú. Ha a hűtőrendszer meghibásodik vagy nem megfelelően karbantartják, a berendezés túlmelegedhet, és automatikusan leállhat, ami befolyásolja a tisztítási folyamatot.

A lézeres tisztítógépek ezen gyakori problémáinak megértése és hatékony megoldása nagy jelentőséggel bír a tisztítási hatékonyság javítása, a berendezések üzemeltetési költségeinek csökkentése és a biztonságos használat szempontjából.

Hibaelhárítás és megelőző intézkedések

A lézeres tisztítógépek hatékony és biztonságos működése érdekében kulcsfontosságú egy ésszerű hibamegelőzési és -kezelési stratégia kidolgozása. Ez nemcsak javítja a tisztítási hatékonyságot, hanem meghosszabbítja a berendezés élettartamát és biztosítja a kezelők biztonságát. Az alábbiakban néhány gyakori hibamegelőzési és -kezelési javaslat található, amelyek a lézerparaméter-optimalizálást, a rendszeres karbantartást, a biztonsági protokollokat, az anyagok kompatibilitási tesztelését és a kezelők képzését foglalják magukban.

A lézerparaméterek optimalizálása

A tisztító tárgy anyagától és szennyeződéseinek típusától függően a lézeres tisztítási folyamat fontos része a lézerparaméterek ésszerű beállítása az ideális tisztítóhatás elérése érdekében. A paraméterek optimalizálása hatékonyan javíthatja a tisztítási hatékonyságot, csökkentheti az aljzat károsodását és egyenletes tisztítási hatást biztosít.

- Impulzus időtartama: A lézerimpulzus időtartamának megfelelő beállításával szabályozható a hődiffúzió az anyag felületén, csökkenthető a hőhatás zóna a hordozón, és megelőzhető az esetleges olvadás vagy mikrorepedések. A rövidebb impulzusidõtartamok általában érzékeny anyagokhoz alkalmasak, míg a hosszabb impulzusidõtartamok vastag szennyezõdések esetén.

- Impulzusenergia: Az impulzus energiaszintjét a szennyeződés típusának és az anyagnak megfelelően kell megválasztani az alapos tisztítás érdekében. Előfordulhat, hogy az alacsonyabb impulzusenergia nem képes hatékonyan eltávolítani a szennyeződéseket, míg a túl magas energia károsítja a hordozót. Különösen a vastag oxidrétegű fémfelületek esetében kell az energiatartományt beállítani a másodlagos feldolgozás elkerülése érdekében.

- Ismétlési sebesség és hullámhossz: Az anyag jellemzői határozzák meg a lézer optimális ismétlési sebességét és hullámhosszát. Például a fémanyagok gyakran nagyobb ismétlési sebességet igényelnek, és a hullámhossznak meg kell egyeznie a szennyezőanyag abszorpciós jellemzőivel. Ez biztosítja a szennyeződés jobb felszívódását és növeli a tisztítási sebességet.

- Nyalábprofil: A tisztító hatás egyenletessége nagymértékben függ a lézersugár egyenletességétől. A sugárprofil optimalizálása, hogy a sugáreloszlás egyenletes és stabil legyen, nemcsak elkerülheti a nyomok hagyását a tisztított felületen, hanem elkerülheti a helyi túlmelegedést is, és javítja az általános tisztítóhatást.

Rendszeres karbantartás

A lézeres tisztítógép napi karbantartása közvetlenül összefügg a berendezés stabilitásával és élettartamával. A tudományos karbantartási terv megfogalmazása és rendszeres végrehajtása hatékonyan csökkentheti a meghibásodási arányt.

- A lézeroptika tisztítása: Ha ki vannak téve, az optikai alkatrészek könnyen szennyeződnek porral, olajjal és egyéb szennyeződésekkel, ami a sugár minőségének romlását eredményezi. Az optikai lencsék, lencsék és reflektorok rendszeres tisztítása megőrzi a sugár intenzitását és tisztaságát, és biztosítja a tisztító hatást.

- Hűtőrendszer ellenőrzése: A lézeres tisztítógép nagy teljesítménnyel végzett munka során sok hőt termel, a hűtőrendszer feladata a berendezés hőmérsékletének szabályozása. A hűtőrendszer stabil működésének rendszeres ellenőrzése segít megelőzni a lézerforrás és más kulcselemek túlmelegedés miatti károsodását.

- Alkatrészek cseréje: Egyes fogyó alkatrészeket (például szűrőket, hűtőfolyadékokat, szálfejeket stb.) időben ki kell cserélni, amikor elérik élettartamuk végét vagy elhasználódtak a berendezés teljesítményének megőrzése érdekében. A vészhelyzetek megbirkózása és a berendezések folyamatosságának biztosítása érdekében hozzon létre egy tartalék alkatrész-leltárt a kulcsfontosságú alkatrészekhez.

Biztonsági protokoll

A lézeres tisztítási folyamat nagyenergiájú lézereket foglal magában, a berendezések működése szigorú biztonsági előírásokat igényel a kezelő és a munkakörnyezet biztonsága érdekében.

- Védőfelszerelés: A lézeres tisztítás közvetlenül károsíthatja a kezelő bőrét és szemét, ezért a kezelőnek speciális védőszemüveget és védőruházatot kell viselnie, hogy a lézer ne érintkezzen a bőrrel vagy közvetlenül a szemébe kerüljön a véletlen sérülések kockázatának csökkentése érdekében.

- Biztonsági reteszelő berendezés: A biztonsági reteszelő eszköz hatékonyan megakadályozza a helytelen működést, elszigeteli a működési területet a lézerforrástól, megakadályozza, hogy független személyzet belépjen a tisztítási területre, és megakadályozza, hogy a berendezés véletlenül elinduljon.

- Füstelvezető rendszer: A lézeres tisztítás során keletkező füst és részecskék hatással vannak a levegő minőségére. Megfelelő füstelvezető és szűrőrendszerrel felszerelve csökkenthető a szálló por koncentrációja, megakadályozható a káros anyagok bejutása a kezelő légzőrendszerébe, a levegő tisztasága és az egészséges munkakörnyezet biztosítható.

Anyagkompatibilitási vizsgálat

A lézeres tisztítás hatása szorosan összefügg az anyagtulajdonságokkal. Az anyagkompatibilitási vizsgálat elvégzése a hivatalos tisztítás előtt hatékonyan elkerülheti a káros hatásokat a tisztítási folyamat során, és biztosítja a tisztítás minőségét.

- Fényvisszaverő képesség és átlátszóság: A különböző anyagok fényvisszaverő képessége és átlátszósága nagy hatással van a lézeres tisztító hatásra. Erősen fényvisszaverő anyagok (például alumínium, rozsdamentes acél) és átlátszó anyagok (például üveg, műanyag) esetén meg kell vizsgálni az anyag lézerelnyelő hatását, és a lézer hullámhosszát vagy paramétereit úgy kell beállítani, hogy alkalmazkodjanak az anyag jellemzőihez, ha szükséges.

- Előkezelés: Egyes erősen tükröződő vagy speciális anyagok tisztítás előtt előkezelhetők, például abszorbens bevonat hozzáadásával növelhető a lézer elnyelési sebessége. Ez az eljárás hatékonyan javíthatja a tisztító hatást és biztosítja a szennyezőréteg hatékony eltávolítását.

Képzés és készségfejlesztés

A szakképzett kezelők nemcsak hatékonyan javíthatják a tisztítási hatékonyságot, hanem csökkenthetik a működési hibák és a berendezés károsodásának kockázatát is, ezért döntő fontosságú a kezelői képzés és a készségek fejlesztése.

- Kezelői képzés: A kezelőknek el kell sajátítaniuk az alapelveket, a működési eljárásokat, a paraméterek beállítását és a berendezés egyéb ismereteit, hogy minden művelet megfeleljen a szabványoknak. Az oktatás tartalmának ki kell terjednie a berendezés helyes működésére, a lézeres paraméterek beállítására, valamint a gyakori hibák vészhelyzeti kezelésére.

- Képességfejlesztés: A lézeres tisztítási technológia fejlődésével a kezelőknek folyamatosan fejleszteniük kell készségeiket, új technológiákat és hibadiagnosztikai módszereket kell elsajátítaniuk, hogy jobban megbirkózzanak az összetett tisztítási igényekkel. A rendszeres műszaki cserék, speciális képzések és gyakorlati gyakorlatok lehetővé teszik a kezelők számára a tisztítási feladatok hatékonyabb és biztonságosabb elvégzését.

Összefoglalva, a fenti megelőző és kezelési intézkedések megbízható támogatást nyújtanak a lézeres tisztítóberendezések hatékony és biztonságos működéséhez. Rendszeres karbantartással, paraméter-optimalizálással, biztonságos üzemeltetéssel, anyagkompatibilitási teszteléssel és a személyzet képzésével hatékonyan csökkenthető a lézeres tisztítógépek meghibásodási aránya, és javítható a berendezések teljesítménye és élettartama.

Összesít

Hatékony és környezetbarát tisztító megoldásként a lézeres tisztítási technológiát széles körben használják az iparban, a gyártásban, a kulturális emlékek védelmében és más területeken. A valós alkalmazásokban azonban a felhasználóknak olyan kihívásokkal kell szembenézniük, mint az elégtelen tisztítási hatékonyság, a berendezések leállása és az anyagok kompatibilitása. Az elégtelen tisztítási hatékonyság gyakran a nem megfelelő lézerparaméter-beállításokból, a sugárminőséggel kapcsolatos problémákból és a szennyezőanyag-típusok különbségéből adódik. A lézerimpulzus energiájának, időtartamának, ismétlési gyakoriságának és hullámhosszának optimalizálásával a tisztítási eredmények jelentősen javíthatók. Ezenkívül a berendezés rendszeres karbantartása és az anyagkompatibilitási vizsgálat biztosítja a tisztítási folyamat hatékonyságát és megbízhatóságát.

A biztonság szintén fontos szempont a lézeres tisztításnál. A nagy energiájú lézerek működése megköveteli a biztonsági protokollok szigorú betartását a kezelők biztonságának védelme érdekében. Az AccTek lézeres tisztítógépei számos biztonsági védelmi intézkedést tartalmaznak, például biztonsági reteszelést és füstelvezető rendszereket, hogy hatékonyan csökkentsék a működési kockázatokat. Ugyanakkor részletes üzemeltetési oktatást biztosítunk annak érdekében, hogy a kezelők elsajátíthassák a berendezések használati készségeit és a vészhelyzeti reagálási módszereket, ezáltal csökkentve a lehetséges meghibásodásokat.

Röviden, bár a lézeres tisztítás technológiája számos kihívással néz szembe, a hatékony megelőző intézkedések, valamint az AccTek által biztosított magas színvonalú berendezések és szolgáltatások révén a vállalatok teljes mértékben ki tudják használni a lézeres tisztítás fontos szerepét a különböző iparágakban, és elősegíthetik a hatékonyabb és környezetbarátabb termelést. mód. Elkötelezettek vagyunk amellett, hogy segítsünk ügyfeleinknek optimalizálni a tisztítási folyamatot és javítani a berendezések megbízhatóságát, ezáltal maximalizálva a tisztítási hatást és magasabb értéket teremtve a felhasználók számára.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat